Изобретение относится к конструкции большегабаритного толстостенного сосуда, работающего под высоким давлением, и может быть использовано в атомной промышленности в качестве корпусов активных зон реакторов, защитных куполов реакторов АЭС, контейнеров для радиоактивных материалов; в энергетической промышленности в качестве корпусов котлов высокого давления для получения тепловой и электрической энергии с использованием энергии взрыва ядерных зарядов и утилизируемых боеприпасов; в химической и других отраслях промышленности в качестве технологических емкостей для высокотоксичных, пожароопасных и взрывоопасных сред.

Известен железобетонный сосуд (RU №2000835 В 01 J 3/04, опубл. 15.10.1993) [1], корпус которого выполнен монолитным из тяжелого армоцемента с высоким содержанием арматуры и снабжен размещенной внутри его защитной рубашкой.

Широко распространены металлические сосуды высокого давления.

Известен сосуд высокого давления (А.С. СССР №808768, F 17 С 1/00, опубл. 28.02.1981) [2], содержащий внешнюю и внутреннюю цилиндрические оболочки, при этом внутренняя оболочка выполнена заодно с днищами и снабжена наружной резьбой, на которую с обеих сторон с натягом навинчены две части внешней оболочки, оснащенные внутренней резьбой и жестко связанные между собой сварным швом.

Известен сосуд высокого давления (А.С. СССР №638801, F 17 С 1/00, опубл. 25.12.1978) [3], содержащий внутреннюю оболочку, заключенную в многослойный корпус, каждый слой которого образован плоскими кольцевыми элементами, снабженными круговыми наружными канавками, в которые намотаны с натягом пропитанные клеем волокна (проволока).

Известен сосуд высокого давления (А.С. СССР №432915 В 01 J 3/00, опубл. 25.06.1974) [4] - прототип, выполненный из сварных частей. Корпус сосуда состоит из наружного и внутреннего слоев, соединенных между собой промежуточным слоем из металла сварочного электрода, сплавленного по всей поверхности соприкосновения со стенками смежных деталей. Внутренний слой состоит из обечаек и днищ, изготовленных из листового проката. Наружный слой данного сосуда выполнен в двух вариантах. В первом - наружный слой сосуда состоит из поперечных силовых элементов в виде отдельных металлических колец, соединенных с внутренним слоем с помощью сварки, при этом зазоры между кольцами заполнены литым промежуточным металлом, сплавленным со смежными поверхностями. Во втором - наружный слой сосуда состоит из продольных силовых элементов в виде металлических брусьев, продольные зазоры между которыми заполнены промежуточным металлом, сплавленным со смежными поверхностями.

Основными недостатками конструкций перечисленных сосудов являются:

- необходимость применения при изготовлении трудоемких литейной и сварочной технологий;

- многотипность конструктивных элементов сложных форм;

- невозможность компенсации релаксации напряженных элементов;

- трудности транспортировки крупногабаритных сосудов к месту монтажа;

- сложные и трудоемкие технологии демонтажа и утилизации сосудов, отработавших ресурсный срок эксплуатации;

- трудоемкие и технологически сложные ремонтные работы.

Задачей изобретения является создание сосуда высокого давления, обеспечиваемого большой толщиной стенки, неограниченных габаритов с возможностью сборки из однотипных элементов простых форм; несложной технологии сборки без литейной и сварочной технологий; транспортировки в разобранном виде и любым транспортом к месту монтажа; технологичность демонтажа или утилизации.

Поставленная задача решается тем, что сосуд высокого давления, содержащий поперечные и продольные силовые элементы, внутреннюю герметизирующую оболочку и присоединительные элементы, снабжен корпусом и днищами, собранными воедино пакетами из пластин, образующих поперечные силовые элементы, набранных с послойными смещениями стыков и снабженных координатными отверстиями, в которые установлены продольные силовые элементы в виде стержней, часть которых снабжена сквозными отверстиями для протока теплоносителя, при этом каждый пакет выполнен в виде замкнутого контура из пластин одного типоразмера, а пакеты прилегают друг к другу плоскостями и стянуты общими продольными силовыми элементами. Для плавного сопряжения внутренних поверхностей корпуса и днищ места ступенчатых переходов между пакетами пластин заполнены фигурными вкладышами, оснащенными гнездами для закрепления в них продольных силовых элементов.

На Фиг.1 показан продольный разрез толстостенного цилиндрического осесимметричного сосуда высокого давления.

На Фиг.2 показан поперечный разрез этого сосуда.

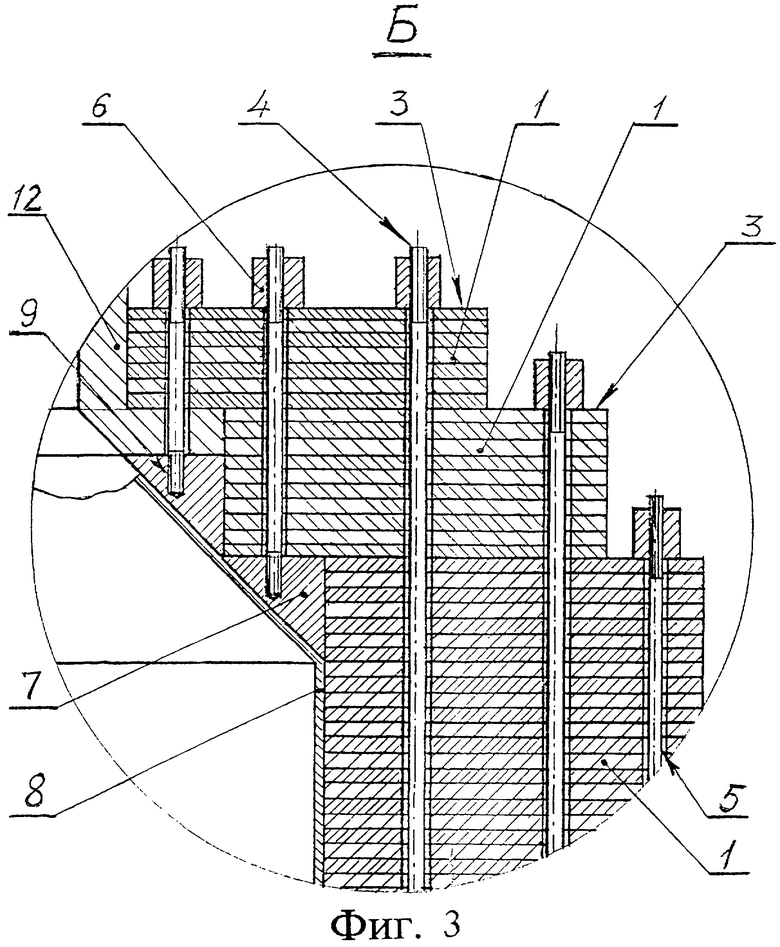

На Фиг.3 представлен в увеличенном масштабе узел Б продольного разреза сосуда на фиг.1.

Сосуд высокого давления может быть изготовлен цилиндрическим или любой другой формы.

Пластины 1 с координатными отверстиями 2 составляют замкнутые контуры поперечных силовых элементов и послойно собраны со смещением стыков в пакеты 3, которые образуют корпус и днища сосуда.

Продольные силовые элементы 4, выполненные в виде стержней, стягивают пластины с координатными отверстиями, которые образуют в пакетах сквозные каналы 5.

Концы стержней снабжены узлами фиксации и натяжения 6, например, в виде пар типа «винт-гайка», которые обеспечивают необходимые усилия для сжатия пластин и пакетов.

Днища сосуда собраны из пакетов разных типоразмеров. В каждом пакете пластины одного типоразмера. Пакеты прилегают друг к другу со ступенчатыми переходами. Для обеспечения плавного сопряжения внутренних стенок корпуса и днищ в местах ступенчатых переходов установлены разъемные фигурные вкладыши 7.

Внутренняя оболочка 8 герметизирует сосуд изнутри.

Вкладыши 7 снабжены гнездами 9 для закрепления в них концов стягивающих стержней 4.

Конструктивные данные пластин 1, количество стержней 4 и шаг сквозных каналов 5 определяются расчетным путем и зависят от необходимых габаритов сосуда и внутреннего давления.

С целью терморегулирования стенок сосуда часть стержней 4 выполнена со сквозными отверстиями 10 для протока теплоносителя.

Стыки 11 пластин 1 в последующем слое смещены относительно стыков предыдущего слоя.

Днища сосуда снабжены присоединительными элементами 12.

Длинномерные стержни могут быть разборными для повышения технологичности сборки, ремонта и демонтажа.

Предварительный натяг стержней 4 обеспечивает целостность и жесткость сосуда в нерабочем состоянии и гарантирует первоначальный контакт между его сопрягаемыми элементами, а стержни обеспечивают сжимающие напряжения и компенсируют растягивающие напряжения, создаваемые давлением рабочей среды, что увеличивает прочность сосуда. При сжатии пластин 1 стержнями 4 силы трения между ними увеличиваются и создаётся дополнительное препятствие их радиальному смещению. С повышением давления и температуры среды внутри сосуда зазоры выбираются и обеспечиваются надёжные контакты элементов. Радиальные усилия воспринимают совместно пластины 1 (поперечные элементы) и стержни 4 (продольные элементы), а осевые усилия воспринимают стержни, внутренняя оболочка и днища сосуда, выполненные из пакетов пластин.

Пластины в пакетах сжаты в осевом направлении стержнями, имеющими наибольшую жесткость при осевом натяге, и работают в условиях стесненного среза, что повышает сопротивление сдвигу пластин и срезу стержней. За счет этого обеспечена всесторонняя механическая связка пластин, стержней и пакетов корпуса и днищ сосуда в осевом и радиальном направлениях и достигается высокая прочность сосуда.

Пластины, образующие поперечные силовые элементы, могут изготавливаться из листов стальных, цветных металлов и сплавов, неметаллических материалов рубкой, резкой или штамповкой. Пакеты, образующие сосуд, могут набираться из листов одного материала или их сочетаний.

Сборка сосуда больших габаритов производится непосредственно на месте эксплуатации. Доставка комплектующих деталей осуществляется любым доступным транспортом. Разборка сосуда при ремонте или демонтаже проводится в порядке, обратном его сборке.

Размеры сосуда такой конструкции практически не ограничены условиями и технологией изготовления и транспортировки, что делает возможным иметь в эксплуатации надежные толстостенные сосуды больших габаритов и высокого давления, монтируемые с оптимальными материальными и трудовыми затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2148751C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2788663C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Сборная камера высокого давления | 1990 |

|

SU1781490A1 |

| ГАЗОВЫЙ СОСУД ДАВЛЕНИЯ (ВАРИАНТЫ), ГАЗОВЫЙ ИНГАЛЯТОР, ПОРТАТИВНЫЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2001 |

|

RU2200898C2 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072568C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| ТОПЛИВНЫЙ БАК И ЕГО ЗАБОРНОЕ УСТРОЙСТВО | 2016 |

|

RU2657137C2 |

| СПОСОБ УСТАНОВКИ АНКЕРНОГО КРЕПЛЕНИЯ И АНКЕРНОЕ КРЕПЛЕНИЕ | 2023 |

|

RU2817520C1 |

Изобретение относится к устройствам, функционирующим под высоким давлением. Сущность изобретения: сосуд высокого давления содержит корпус, днища, внутреннюю герметизирующую оболочку, поперечные и продольные силовые элементы, присоединительные элементы. Поперечные силовые элементы корпуса и днищ выполнены из пластин, оснащенных координатными отверстиями, собраны с послойным смещением стыков в пакеты в виде замкнутых контуров. Продольные силовые элементы выполнены в виде стержней, которые установлены в сквозные каналы, образованные координатными отверстиями, и стягивают воедино взаимоприлегающие пакеты корпуса и днищ. При этом места ступенчатых переходов между пакетами заполнены фигурными разъемными вкладышами, которые снабжены крепежными гнездами и скреплены воедино с пакетами с помощью стержней. Преимущества изобретения заключаются в повышении надежности и простоте сборки. 1 з.п. ф-лы, 3 ил.

| СОСУД ВЫСОКОГО ДШШНЩ | 1971 |

|

SU432915A1 |

| Способ определения прочности ферромагнитного материала | 1982 |

|

SU1080064A1 |

| DE 1614394 A, 19.11.1970 | |||

| СПОСОБ КУСТОВОГО СТРОИТЕЛЬСТВА СКВАЖИН | 1999 |

|

RU2169823C1 |

Авторы

Даты

2006-08-20—Публикация

2002-01-28—Подача