Заявляемая группа изобретений относится к космической технике, а именно к конструкции топливных баков космических аппаратов и их заборных устройств, предназначенных для хранения и подачи жидкого топлива в ракетные двигатели и снабженных капиллярными элементами для отделения жидкой фазы топлива от газа наддува.

Из уровня техники известны принципиальные схемы топливных баков и их заборных устройств, снабженных капиллярными элементами управления положением топлива и его забором (см., например, Н.М. Беляев, «Расчет пневмогидравлических систем ракет», «Машиностроение», М., 1983, стр. 115, рис. 8.2, 8.3, стр. 121, рис. 8.12, 8.13; В.Н. Челомей, «Пневмогидравлические системы двигательных установок с жидкостными ракетными двигателями», изд. «Машиностроение», 1978, стр. 23-24, рис. 2.4 г, стр. 76, рис. 4.6б; «Конструкция управляемых баллистических ракет», под ред. A.M. Синюкова, Воениздат, М., 1969, стр. 227-228).

Конструктивные схемы топливных баков включают экраны, выполненные в виде сетчатых или перфорированных оболочек с обеспечением возможности отделения жидкой фазы топлива от газа наддува; внутрибаковые перегородки, размещаемые вдоль оболочек баков и удерживающие" топливо у стенок баков; и заборные устройства. Заборные устройства включают воронкогасители, выполняемые в форме тарелей, средства, обеспечивающие безвихревую подачу топлива в выходную магистраль, и средства, обеспечивающие отделение жидкой фазы топлива от газовых включений.

Из патента РФ на полезную модель №7088 (МПК B64G 1/40, опубл. 16.07.1998) известно решение топливного бака для хранения и подачи жидкого топлива в условиях невесомости и его заборного устройства. В соответствии с этим решением топливный бак выполнен в виде сферы и содержит заборное устройство, внутрибаковые ребра, выполненные в виде перфорированных V-образных желобов и проложенные с зазором вдоль оболочки топливного бака, и меридиональные пластины.

Заборное устройство в этом решении выполнено в виде усеченного конуса, меньшее основание которого расположено с охватом выходной горловины топливного бака, а большее основание перекрыто плоской крышкой в форме круга с диаметром, большим диаметра большего основания конической оболочки заборника топлива. Боковая стенка заборного устройства выполнена из металлической сетки, размер ячеек которой выполнен увеличивающимся при переходе от крышки к выходной горловине бака. Высота конической оболочки заборного устройства в этом решении близка одной трети диаметра бака.

В полости бака между боковой стенкой заборного устройства, периферийной частью плоской крышки и оболочкой бака размещены меридиональные пластины.

Рассмотренные решения топливного бака и заборного устройства ориентированы на использование в топливных системах ориентации космических аппаратов, характерной особенностью которых является малый уровень тяг двигателей и, соответственно, невысокие перегрузки (ускорения не более 5⋅10-3g) и небольшой расход топлива (не более 0,03 кг/с) через заборное устройство при работе двигателей ориентации. При использовании этого решения в топливных системах с двигателями большей тяги и, соответственно, большими расходами топлива и большими перегрузками при работе двигателя в конце выработки топлива из бака возможен прорыв газового пузыря к сливному штуцеру в условиях не до конца выработанного топлива.

Это объясняется тем, что при работе двигателей космического аппарата удерживаемое в клиновых пространствах между меридиональными пластинами топливо под действием перегрузки начинает проседать к нижней части бака. При этом если уровень топлива, собранного в нижней части бака, становится меньше высоты конической оболочки заборного устройства, то верхняя часть заборника выходит из жидкости. При этом сетчатый экран начинает работать также и на удержание столба жидкости в заборнике. Однако при превышении суммарной величины гидростатического и гидродинамического перепада давлений жидкости величины капиллярной удерживающей способности сетчатого экрана может произойти прорыв газа внутрь заборного устройства.

Из патента Японии 4586300 (МПК B64G 1/40, дата подачи 18.05.2001) известно решение топливного бака, которое содержит заборное устройство, размещенное в выходной горловине топливного бака и соединенное с выходной магистралью, контейнер - «ловушку» топлива, размещенную внутри бака, и внутрибаковые перегородки. Заборное устройство этого топливного бака содержит опорное кольцо, соединенное с оболочкой бака, и цилиндрическую оболочку, размещенную внутри контейнера и закрепленную на опорном кольце.

Контейнер содержит первую и вторую оболочки, выполненные в виде сферических поясов, большие основания которых соединены друг с другом через проставку, размещенную изолированно от оболочки бака. Первая оболочка контейнера размещена вблизи днища бака, при этом ее меньшее основание соединено с опорным кольцом заборного устройства, причем зазор между первой оболочкой контейнера и оболочкой бака выполнен уменьшающимся при переходе к месту соединения оболочек.

Вторая оболочка контейнера выполнена глухой, а первая оболочка снабжена прорезями и выполнена с обеспечением возможности перетекания топлива через прорези во внутреннюю полость контейнера.

В меридиональных плоскостях бака снаружи контейнера размещены внутрибаковые перегородки, пропущенные с зазором вдоль оболочки бака и с заходом их нижних частей в полость между оболочкой бака и первой оболочкой контейнера.

Боковая стенка цилиндрической оболочки заборного устройства выполнена с обеспечением возможности отделения жидкой фазы топлива от газовых включений. Верхний торец цилиндрической оболочки заборного устройства снабжен крышкой, выполненной из металлической сетки.

Внутри контейнера топливного бака расположены меридиональные пластины, практически полностью перекрывающие поперечное сечение контейнера-ловушки.

Сетка, расположенная в верхнем торце боковой стенки оболочки заборного устройства и перекрывающая проем второй оболочки контейнера, обеспечивая выпуск захваченного газа в контейнере и заборнике топлива, делает полость заборника топлива менее защищенной от газовых пузырей, что ведет к снижению надежности работы заборного устройства и топливного бака в целом. Размещенные в меридиональных сечениях внутренней полости контейнера меридиональные пластины обладают невысокой капиллярной способностью, что обуславливает невысокую их способность подтягивать топливо из периферийных частей накопителя к заборнику топлива. Это определяет невысокую надежность этого топливного бака и, следовательно, большие объемы невырабатываемых остатков топлива.

Кроме того, так как площадь проходного сечения прорезей первой оболочки контейнера ограничена по величине, то и массовый расход топлива ограничен по величине, что ограничивает использование этого технического решения, например, в межпланетных космических аппаратах, осуществляющих орбитальные маневры в поле тяготения планет назначения.

Ближайшим аналогом заявляемого решения топливного бака является техническое решение, известное из патента США №5901557 (МПК F17C 3/10, НКИ 62/45.1, опубл. 11.05.1999). Технической проблемой, решаемой этим решением топливного бака, является разработка эффективного устройства, обеспечивающего надежное удержание жидкости около заборника топлива топливного бака в условиях микрогравитации. Кроме того, другой технической проблемой, решаемой этим изобретением, является обеспечение теплового режима криогенного компонента топлива в топливном баке, что актуально для топливных баков верхних ступеней ракет - носителей и разгонных блоков.

Топливный бак, который в наиболее предпочтительном варианте выполнения этого изобретения выполнен в виде сферы, содержит заборное и фазоразделительные устройства.

Заборное устройство этого решения содержит опорное кольцо, торцы которого соединены с оболочкой бака. Корпус заборного устройства выполнен в виде оболочки вращения и размещен внутри фазоразделительного устройства. Нижний торец корпуса выполнен открытым и соединен с опорным кольцом, а верхний торец перекрыт крышкой. Боковая стенка корпуса заборного устройства выполнена из материала, обеспечивающего возможность отделения жидкой фазы топлива в баке от газа наддува. Кроме того, заборное устройство снабжено накопителем топлива - «отстойником», расположенным вне топливного бака и соединенным с опорным кольцом заборного устройства.

Фазоразделительное устройство этого решения топливного бака содержит экран, выполненный в виде конической оболочки из материала, обеспечивающего возможность отделения жидкой фазы топлива в баке от газа наддува. Экран фазоразделительного устройства соединен с проставкой, которая без зазора закреплена на оболочке бака. Верхняя часть экрана в этом решении соединена с продольной трубкой, пропущенной вдоль продольной оси топливного бака.

Кроме указанных элементов топливный бак этого технического решения содержит внутрибаковые перегородки, каждая из которых выполнена с контуром, составленным из двух отрезков, соединенных друг с другом под тупым углом, свободные концы которых замкнуты плавной кривой. Внутрибаковые перегородки равномерно размещены в меридиональных плоскостях топливного бака над оболочкой фазоразделительного устройства, причем одна прямолинейная сторона каждой из перегородок соединена с продольной трубкой, а другая прямолинейная сторона пропущена над экраном фазоразделительного устройства, причем место ее стыка с криволинейной стороной перегородки соединено с проставкой. В наиболее предпочтительном варианте выполнения рассматриваемого изобретения топливный бак включает 20 внутрибаковых перегородок.

Кроме указанных элементов, рассматриваемое решение топливного бака содержит четыре дугообразные канала прямоугольного сечения, протянутые вдоль днища топливного бака от экрана фазоразделительного устройства до боковой стенки заборника топлива с зазором относительно оболочки бака. Стенки указанных каналов выполнены из материала, обеспечивающего возможность отделения жидкой фазы топлива в баке от газа наддува.

Помимо этого, для обеспечения теплового режима топлива в баке топливный бак содержит элементы пассивной термодинамической системы, использование которых актуально только в топливных баках с криогенными компонентами.

Элементы топливного бака - коническая оболочка и каналы фазоразделительного устройства и боковая стенка заборного устройства, в рассматриваемом решении топливного бака выполнены из мелкоячеистой металлической сетки. При этом стенки экрана и каналов фазоразделительного устройства и боковая стенка заборного устройства в этом решении топливного бака выполнены гофрированными - со складками в отношении 4:1, что позволяет увеличить площадь смачиваемой поверхности элементов и уменьшить скорость течения жидкости сквозь эти элементы и, тем самым, уменьшить гидравлические потери. При этом коническая оболочка фазоразделительного устройства снабжена поддерживающим каркасом, включающим продольные элементы, расположенные вдоль направления образующей конической оболочки экрана, и поперечные элементы.

Рассмотренное решение топливного бака имеет следующие недостатки.

Материалом фазоразделительных элементов ближайшего аналога является моносетка, недостатком которой является значительное отклонение размеров ячеек сетки от номинального размера, что в основном определяется увеличенными размерами ячеек в местах пересечения утка с основой и дефектами тканого полотна сетки, которые выражаются в отклонении реальных размеров ячеек сетки от номинального значения. Это ведет к ухудшению сепарирующих характеристик фазоразделительных элементов и обуславливает необходимость увеличения сепарирующих площадей фазоразделительных элементов, что, отчасти, и доказывается применением гофрированных сетчатых элементов в рассматриваемом техническом решении.

С другой стороны фазоразделительные элементы рассматриваемого технического решения топливного бака, выполненные из сетки, даже гофрированной, со складками, не обладают достаточной жесткостью. Нежесткий фильтроэлемент - моносетка, при воздействии вибрации или ударных нагрузок, словно листок бумаги, «стряхивает» с себя смачивающую жидкость, открывая проход газу через экран к заборному устройству и далее в топливную магистраль. При этом повышение жесткости конической оболочки фазоразделительного устройства этого решения за счет включения в его конструкцию каркаса из продольных и поперечных элементов ведет к увеличению массы топливного бака. С другой стороны под действием вибрации и перегрузок элементы сетки трутся друг об друга, что может служить причиной загрязнения топлива металлическими частицами, попадание которых в двигатель недопустимо.

Основной задачей, решаемой дугообразными каналами, пропущенными вдоль оболочки днища топливного бака и снабженными стенками, выполненными из мелкоячеистой сетки, на заключительных этапах выработки топлива является подтягивание топлива, которое под действием боковых перегрузок оказалось сконцентрированным в периферийных частях внутреннего объема фазоразделительного устройства, к заборнику топлива. Однако из-за относительно небольшой площади поверхности каналов в сравнении с площадью днища бака под экраном фазоразделительного устройства и небольшого их числа влияние дугообразных каналов на отвод жидкой фазы топлива в заборное устройство невелик: возможны ситуации, когда жидкий компонент топлива будет под действием боковых перегрузок «плескаться» внутри полости под коническим экраном фазоразделительного устройства, при этом газовый пузырь может прорваться к заборнику топлива, что снижает надежность работы фазоразделительного устройства и, тем самым, увеличивает массу невырабатываемых остатков топлива.

Внутрибаковые перегородки рассматриваемого изобретения, соединенные с продольной трубкой, экраном фазоразделительного устройства и проставкой и практически изолированные от оболочки топливного бака, предотвращая закрутку и колебания топлива и вытеснение газового пузыря от фазоразделительного устройства, не оказывают существенного влияния на перемещение жидкого топлива от стенок бака к экрану фазоразделительного устройства.

Указанные обстоятельства обуславливают невысокую надежность топливного бака и значительную массу невырабатываемых остатков топлива в топливном баке, что актуально для использования топливного бака в космических аппаратах с длительным сроком активной работы.

Технической проблемой, решаемой заявляемым изобретением является снижение массы невырабатываемых остатков топлива в баке в сочетании с повышением надежности работы в условиях воздействия вибрационных и ударных нагрузок и снижением массы топливного бака.

Заявляемым решением техническая проблема решается следующим образом.

Как и ближайший аналог, топливный бак содержит заборное и фазоразделительное устройства и внутрибаковые перегородки.

Заборное устройство включает корпус, снабженный опорным кольцом и цилиндрической боковой стенкой, нижняя часть которой соединена с опорным кольцом, а верхний торец стенки перекрыт крышкой.

В соответствии с заявляемым решением, кроме того, корпус заборного устройства снабжен шпангоутом с профилем Т-образной формы, полка которого встык соединена с оболочкой топливного бака, боковыми продольными стойками, равномерно размещенными вокруг боковой стенки корпуса, и внешним продольным стержнем, закрепленным на крышке соосно корпусу топливного бака. В соответствии с заявляемым решением опорное кольцо закреплено на шпангоуте.

Фазоразделительное устройство содержит два экрана, выполненные в виде усеченных конусов и соединенные друг с другом большими основаниями через проставку, размещенную с зазором относительно оболочки топливного бака, и меридиональные пластины, расположенные между экранами фазоразделительного устройства и закрепленные на проставке фазоразделительного устройства и боковых продольных стойках корпуса заборного устройства.

Меньшее основание первого экрана соединено с опорным кольцом, а меньшее основание второго экрана закреплено на внешнем продольном стержне заборного устройства.

В соответствии с заявляемым решением боковая стенка корпуса заборного устройства, меридиональные пластины и экраны фазоразделительного устройства выполнены из пористого сетчатого материала.

Уменьшение невырабатываемых остатков топлива при использовании заявляемого решения достигается за счет использования сочетания следующих приемов.

1. Выполнение элементов фазоразделительного устройства из пористого сетчатого материала позволяет значительно уменьшить величину отклонения эффективного размера ячеек пористой среды от номинального размера пор исходных сеток. Исследования авторов показывают, что величина эффективного размера ячеек пористого сетчатого материала не превышает 5% в партии материала, что позволяет по сравнению с применением моносеток уменьшить площадь фазоразделительных сепарирующих элементов топливного бака.

2. Кроме того, характерным свойством пористых сетчатых материалов является объемная пористость структуры - наличие извилистых пор, допускающих течение топлива, не только в нормальном, но и в тангенциальном направлении. Это порождает свойство «залечиваемости» места прорыва газового пузыря через фазоразделительный материал: газовый пузырь, проходя через толщу фазоразделительного элемента в нормальном направлении, начинает испытывать капиллярное давление с боков по тангенциальному направлению, которое стремится перерезать этот пузырь поперек, препятствуя тем самым лавинообразному прорыву газовой фазы, как в случае моносетки, через фазоразделительную поверхность.

3. Кроме того, пористый сетчатый материал обладает в сравнении с моносетками большей жесткостью, так как элементы пористого сетчатого материала прочно соединены друг с другом и представляют собой жесткую объемную структуру, которая, воспринимая вибрационные и ударные нагрузки, не деформируется, что повышает капиллярную удерживающую способность элементов фазоразделительного устройства. Не работая на истирание при воздействии вибрации и, следовательно, не являясь источником загрязнения компонентов топлива механическими частицами, пористый сетчатый материал не является причиной выхода из строя агрегатов автоматики двигательной установки и двигателей от металлических частиц.

4. Введение в заявляемом решении в фазоразделительное устройство меридиональных пластин, выполненных из пористого сетчатого материала и закрепленных между проставкой и боковой продольной стойкой корпуса заборного устройства, исключая свободное перемещение топлива внутри фазоразделительного устройства на последних этапах выработки топлива из топливного бака под действием боковых перегрузок и подтягивая остатки топлива в фазоразделительном устройстве к боковой стенке заборного устройства по всей ее высоте, обеспечивает сохранение работоспособности заборного устройства на заключительных этапах выработки топлива и, тем самым, повышает надежность работы топливного бака.

5. Соединение первого экрана с опорным кольцом заборного устройства и соединение оболочки бака встык с планкой шпангоута заборного устройства позволяют образовать в топливном баке вблизи его днища сужающуюся к опорному кольцу полость в виде клина, а размещение проставки фазоразделительного устройства с зазором относительно оболочки бака делает эту полость сообщающейся с полостью топливного бака над фазоразделительным устройством. Клиновой эффект в сужающейся полости позволяет в конце выработки топлива подтянуть остатки топлива к заборнику топлива.

Кроме того, высокие жесткостные характеристики фазоразделительных элементов топливного бака и заборного устройства, выполненных из пористого сетчатого материала, позволяя выполнить элементы фазоразделительного устройства и заборного устройства без дополнительного силового каркаса, дополнительно уменьшают массу топливного бака.

Техническим результатом использования указанных приемов является возможность уменьшения массы невырабатываемых остатков топлива до 0,5% и менее в сочетании с повышением надежности работы в условиях воздействия вибрационных и ударных нагрузок и снижением массы топливного бака.

Выполнение внутрибаковых перегородок в соответствии с заявляемым решением из соединенных друг с другом продольных частей, размещенных с зазором вдоль оболочки бака, и поперечных частей, размещенных вдоль второго экрана фазоразделительного устройства, позволяя за счет капиллярных сил перемещать топливо из верхней части топливного бака к фазоразделительному устройству и вдоль его второго экрана из его периферийной части к центральной части, также способствует дополнительному уменьшению невырабатываемых остатков топлива.

Кроме этого, в заявляемом решении топливный бак может быть снабжен дополнительными внутрибаковыми перегородками, пропущенными вдоль второго экрана фазоразделительного устройства и закрепленными на внешнем продольном стержне и оболочке топливного бака. Введение в конструкцию топливного бака дополнительных внутрибаковых перегородок позволяет уменьшить угловое расстояние между перегородками до 30 угловых градусов и менее, что делает топливный бак пригодным для использования с широким спектром высококипящих ракетных топлив, а отсутствие в дополнительных внутрибаковых перегородках продольных частей, пропущенных вдоль оболочки топливного бака, позволяет дополнительно уменьшить массу топливного бака.

Общую площадь экранов фазоразделительного устройства наиболее предпочтительно выбрать превышающей не менее чем в 40 раз площадь поперечного сечения корпуса заборного устройства, что обеспечивая гарантированное заполнение топливом внутренней полости фазоразделительного устройства, позволяет повысить расход топлива через заборное устройство до 0,5…1 кг/с.

Помимо прочего оболочка топливного бака может быть выполнена в виде сферы, при этом ее диаметр целесообразно выбрать, превышающим высоту корпуса заборного устройства не менее чем в 10 раз. Это исключает возможность прорыва газового пузыря в конце выработки топлива из бака к сливному штуцеру при воздействии ускорений на уровне (10-2…10-1)g, создаваемых двигателями коррекции космического аппарата.

Кроме того, в заявляемом решении меньшее основание второго экрана целесообразно закрепить на внешнем продольном стержне заборного устройства резьбовым соединением, выполненным с обеспечением возможности регулирования положения второго экрана вдоль продольной оси. Это, позволяя в процессе сборки регулировать положение меньшего основания второго экрана вдоль продольной оси, позволяет уменьшить конструктивные и технологические требования к точности выполнения экранов, что упрощает сборку конструкции при соблюдении требований к жесткости экранов.

Помимо прочего, в заявляемом решении угол между оболочкой первого экрана фазоразделительного устройства и касательной к оболочке бака в месте соединения первого экрана с торцом заборника топлива наиболее предпочтительно выбрать не превышающим 30 угловых градусов, что при использовании в качестве топлива несимметричного диметилгидразина, азотной кислоты, гидразина и других высококипящих компонентов ракетного топлива является достаточным для обеспечения выталкивания с помощью капиллярных сил газового пузыря, попавшего в сужающуюся полость между первым экраном и оболочкой бака, на периферию фазоразделительного устройства.

В заявляемом решении боковую стенку заборного устройства, экраны и меридиональные пластины фазоразделительного устройства наиболее предпочтительно выполнить из подвергнутых термовакуумной сварке под давлением брикетов, составленных из наложенных друг на друга металлических сеток и металлических лент, размещенных между сетками и пропущенных вдоль краев сеток, что, обеспечивая хорошую свариваемость изготовленного таким образом брикета с конструкционными элементами фазоразделительного и заборного устройств, сокращает время сборки, снижает массу и повышает надежность конструкции топливного бака.

Помимо прочего, крышку корпуса заборного устройства целесообразно выполнить с диаметром, превышающим диаметр боковой стенки корпуса. Боковые стойки наиболее предпочтительно разместить равномерно вокруг боковой стенки корпуса и закрепить их на опорном кольце и периферийной части крышки, что также дополнительно уменьшает массу топливного бака.

В качестве ближайшего аналога заявляемого заборного устройства выбрано техническое решение заборного устройства, известного из патента США №6014987 (МПК B64D 37/20, НКИ 137/540, опубл. 18.01.2000). В соответствии с этим техническим решением заборное устройство содержит корпус, снабженный опорным кольцом, боковой стенкой, выполненной в виде цилиндра, и крышкой, перекрывающей верхний торец боковой стенки. Кроме этого, корпус в заявляемом решении заборного устройства содержит каркас, составленный из продольных, диагональных и поперечных опорных полос небольшой ширины. В заявляемом решении выход заборного устройства соединен с внутренним объемом накопителя топлива, который в свою очередь соединен с выходной магистралью топлива. При этом опорное кольцо рассматриваемого решения выполнено из двух кольцевых силовых элементов, выполненных сечениями в форме уголков: одной полкой каждый из уголков закреплен на оболочке накопителя топлива, а между двумя другими полками уголков закреплены нижние части цилиндрической боковой стенки и каркаса заборного устройства. Крышка корпуса рассматриваемого решения снабжена верхним опорным кольцом, закрепленным на каркасе. Боковая стенка корпуса и осевой проем крышки выполнены из капиллярных материалов с фильтрующими свойствами. Из-за того, что капиллярный материал, используемый в конструкции боковой стенки и крышки корпуса, не обладает достаточной жесткостью, продольные и диагональные полосы каркаса рассматриваемого решения поддерживают боковую стенку, а поперечные полосы - крышку корпуса и предохраняют их от деформаций и потери устойчивости от перепада давления на корпусе заборного устройства. Заборное устройство, кроме того, снабжено радиальными пластинами, выполненными в форме прямоугольников и закрепленными внутри корпуса на продольных и поперечных полосах каркаса и, кроме того, встык соединенных друг с другом вблизи продольной оси топливного бака. Радиальные пластины заборного корпуса снабжены перфорацией. Решая техническую задачу недопущения попадания внутрь заборного устройства загрязнений и недопущения образования завихрений на выходе из заборника топлива, из-за нераскрытия в указанном патенте свойств и характеристик капиллярного материала с фильтровальными свойствами элементов - крышки и боковой стенки корпуса, использовать это техническое решение в целях сепарации топлива от газовых включений довольно проблематично. Кроме того, каркас корпуса этого решения, составленный из продольных и поперечных полос, в сочетании с креплением радиальных пластин друг с другом встык вблизи продольной оси топливного бака, не обладая высокой жесткостью по восприятию инерционных нагрузок, имеет значительную массу. Помимо прочего, конструктивное выполнение в рассматриваемом патенте узла стыка заборника топлива с накопителем, конструктивно изолированным от узла стыка накопителя топлива с оболочкой топливного бака, также влечет увеличение массы заборного устройства. При этом стык корпуса заборного устройства с оболочкой накопителя, лишенный специальных средств герметизации, может не обеспечить непопадание газовых включений во внутренний объем накопителя, что также снижает надежность заборного устройства.

Технической проблемой, решаемой заявляемым техническим решением заборного устройства, является снижение массы заборного устройства в сочетании с решением проблемы по уменьшению массы невырабатываемых остатков топлива.

Техническая проблема решается следующим образом.

Заборное устройство топливного бака содержит корпус, включающий шпангоут, опорное кольцо, цилиндрическую боковую стенку, крышку, Кроме того, заборное устройство содержит рассекатель и внутренний продольный стержень.

Опорное кольцо в заявляемом решении снабжено цилиндрическим ребром небольшой высоты, пропущенным вдоль верхней поверхности опорного кольца вблизи его середины. Цилиндрическая боковая стенка выполнена из пористого сетчатого материала, ее нижняя часть закреплена на внешней поверхности указанного ребра опорного кольца, а верхний торец перекрыт крышкой,

Внутренний продольный стержень размещен внутри корпуса соосно ему и соединен с крышкой.

Рассекатель заборного устройства снабжен радиальными пластинами, равномерно расположенными вокруг внутреннего продольного стержня и выполненными со скосом, направленным навстречу направлению потока топлива. При этом радиальные пластины рассекателя соединены с внутренним продольным стержнем и внутренней поверхностью упомянутого ребра опорного кольца корпуса.

Шпангоут заборного устройства выполнен с профилем Т-образной формы, при этом опорное кольцо закреплено на планке шпангоута, а торец планки шпангоута встык соединен с оболочкой топливного бака.

Снижение массы заборного устройства в заявляемом решении достигается за счет сочетания использования следующих приемов:

- наличия цилиндрической боковой стенки корпуса, выполненной из пористого сетчатого материала, обладающего высокой жесткостью, и соединенной с крышкой и опорным кольцом;

- наличия внутреннего продольного стержня, верхний конец которого соединен с крышкой, а на его теле закреплены радиальные пластины, в свою очередь соединенные с опорным кольцом;

- использования в конструкции заборного устройства шпангоута с профилем Т-образного формы, на полке которого закреплено опорное кольцо, а торец полки соединен с оболочкой топливного бака.

Это позволяет сформировать в конструкции заборного устройства жесткий каркас, позволяющий передавать возникающие продольные и поперечные нагрузки от топлива и двумя путями, как через боковую стенку корпуса, так и через внутренний продольный стержень и радиальные пластины, передать их на опорное кольцо и далее через планку шпангоута на оболочку бака.

Кроме того, выполнение боковой стенки корпуса из пористого сетчатого материала, для которого характерна высокая жесткость в сравнении с другими капиллярными материалами, например, с одинарными сетками, позволяет исключить необходимость наличия в конструкции корпуса элементов, поддерживающих боковую стенку корпуса с внутренней стороны, что также уменьшает массу заборного устройства.

Кроме этого, выполнение боковой стенки корпуса из пористого сетчатого материала, для которого характерно небольшое отклонение эффективного размера ячеек пористой среды от номинального размера пор и объемная пористость структуры, позволяет уменьшить массу невырабатываемых остатков топлива.

Равномерное расположение радиальных пластин вокруг внутреннего продольного стержня и выполнение их со скосом, направленным навстречу потоку топлива, позволяет не только обеспечить безвихревое течение топлива внутри корпуса заборного устройства, но и удерживать в верхней части заборного устройства газовый пузырь при нулевых и малых расчетных расходах компонентов топлива на заключительном этапе работы топливного бака, обеспечивая наиболее полную выработку жидкого компонента.

Техническим результатом решения технической проблемы является уменьшение массы заборного устройства на 6…9 процентов в сочетании с увеличением полноты выработки компонента из топливного бака.

Дополнительно уменьшить массу заборного устройства можно за счет выполнения накопителя топлива в форме цилиндра и соединения торца накопителя со стенкой шпангоута заборного устройства, что обеспечивает совмещение в одном конструктивном узле крепление через Т-образный шпангоут как корпуса заборного устройства, так и накопителя и их соединение с оболочкой топливного бака.

Выполнение опорного кольца, радиальных пластин рассекателя и внутреннего продольного стержня в виде единой детали позволяет, помимо прочего, уменьшить время изготовления и время сборки заборного устройства.

Боковая стенка корпуса может быть выполнена из брикета, составленного из наложенных друг на друга металлических сеток и подвергнутых термовакуумной сварке под давлением, причем между металлическими сетками брикета боковой стенки корпуса могут быть размещены металлические ленты, пропущенные вдоль краев сеток, что улучшая качество сварного шва, повышает надежность работы заборного устройства.

Помимо прочего, шпангоут корпуса заборного устройства может быть снабжен кольцевой канавкой, а опорное кольцо - дополнительным кольцевым ребром. При этом на дне канавки может быть помещена герметизирующая прокладка, а дополнительное кольцевое ребро выполнено с обеспечением возможности введения в кольцевую канавку шпангоута и сжатия герметизирующей прокладки. Это обеспечивает герметизацию стыка шпангоута и опорного кольца, что, не допуская просачивания газовых включений во внутреннюю полость заборного устройства, повышает надежность работы заборного устройства.

Кроме того, заборное устройство может быть дополнительно снабжено внешним продольным стержнем, размещенным соосно корпусу и закрепленным на крышке вне корпуса заборного устройства. Помимо прочего, крышку корпуса наиболее предпочтительно выполнить с диаметром, превышающим диаметр боковой стенки корпуса, а корпус заборного устройства дополнительно снабдить боковыми стойками, размещенными вокруг боковой стенки корпуса и закрепленными на опорном кольце и периферийной части крышки.

Введение в конструкцию заборного устройства внешнего продольного стержня и боковых стоек обеспечивает возможность дополнительно закрепить на корпусе заборного устройства конструктивные элементы, размещенные внутри топливного бака, например, внутрибаковые перегородки, и передать от них на корпус заборного устройства инерционные нагрузки и, тем самым, обеспечить возможность уменьшить массу топливного бака в целом.

Заявляемые решения топливного бака и заборного устройства иллюстрируются следующими материалами:

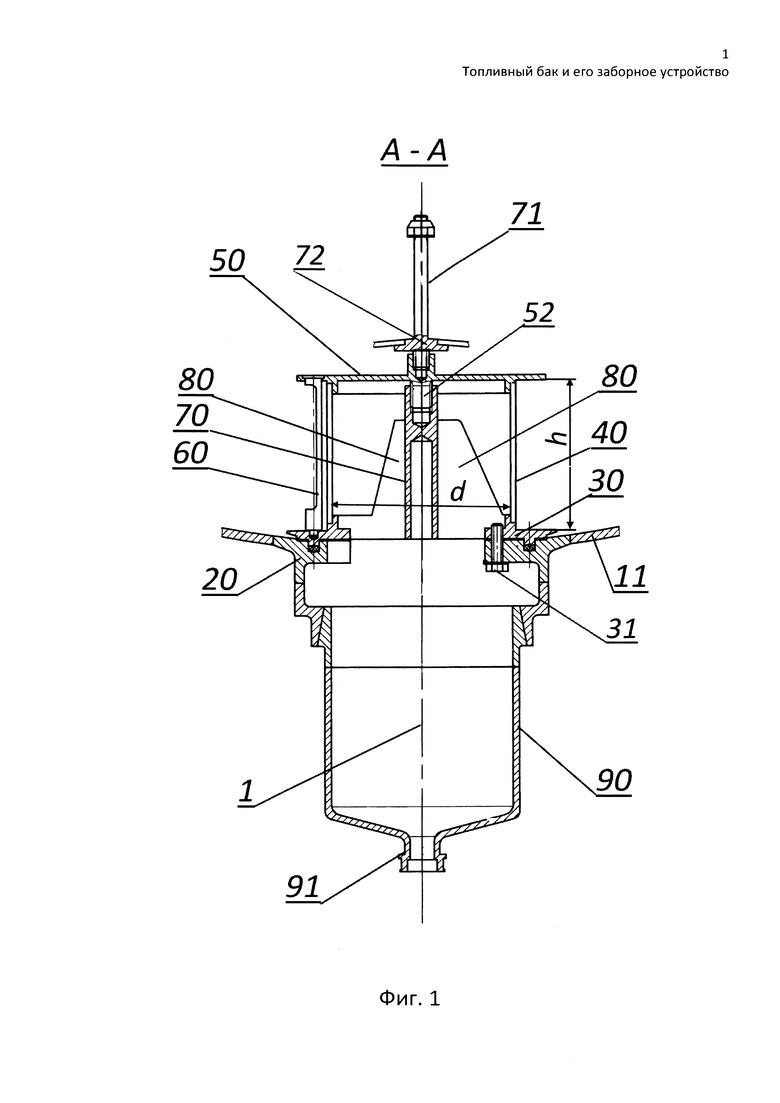

фиг. 1 -заборное устройство, продольный разрез (разрез А-А с фиг. 2);

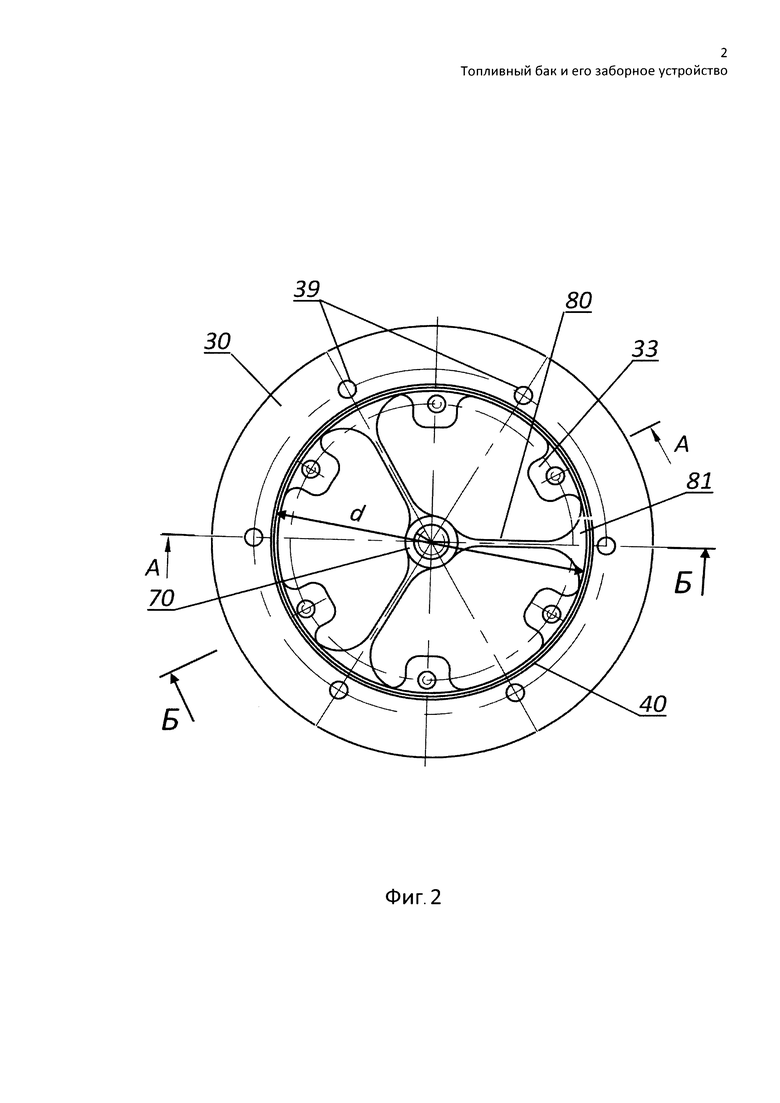

фиг. 2 - заборное устройство, вид сверху, крышка и боковые стойки условно не показаны;

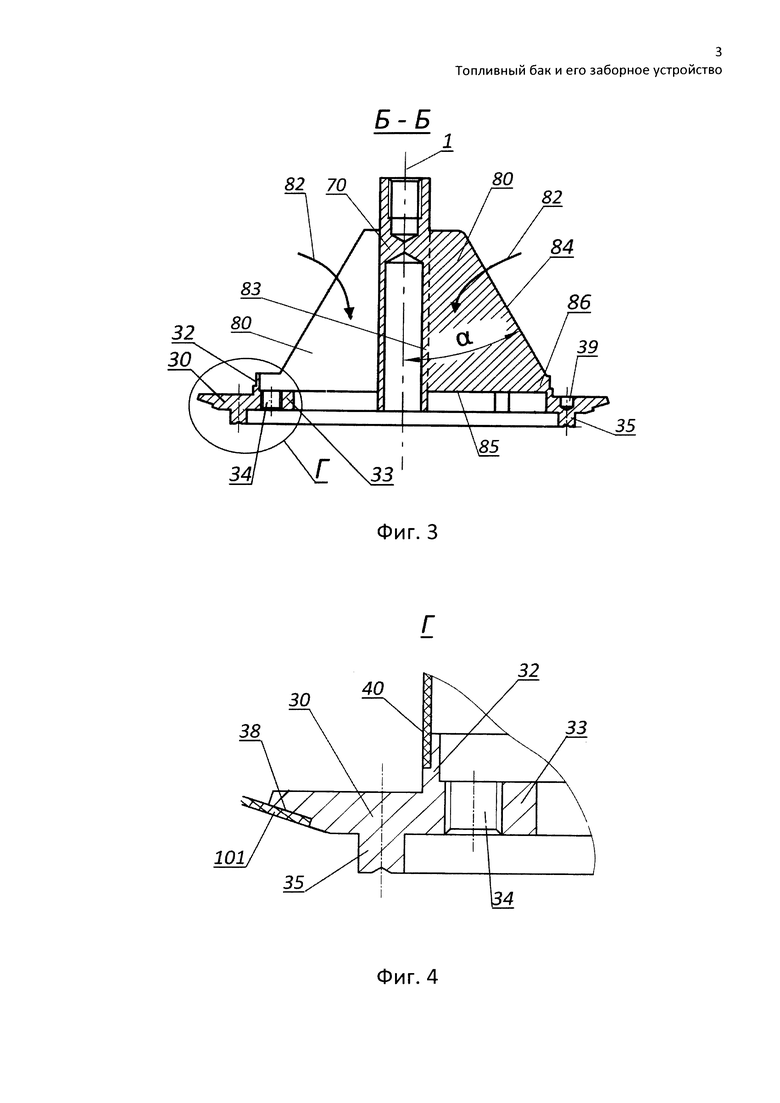

фиг. 3 - опорное кольцо, рассекатель и внутренний продольный стержень заборного устройства (фрагмент разреза Б-Б с фиг. 2);

фиг. 4 - опорное кольцо (выноска Г с фиг. 3) в сборе с боковой стенкой заборного устройства и первым экраном топливного бака;

фиг. 5 - крышка, продольный разрез (разрез В-В с фиг. 6);

фиг. 6 - крышка, вид сверху;

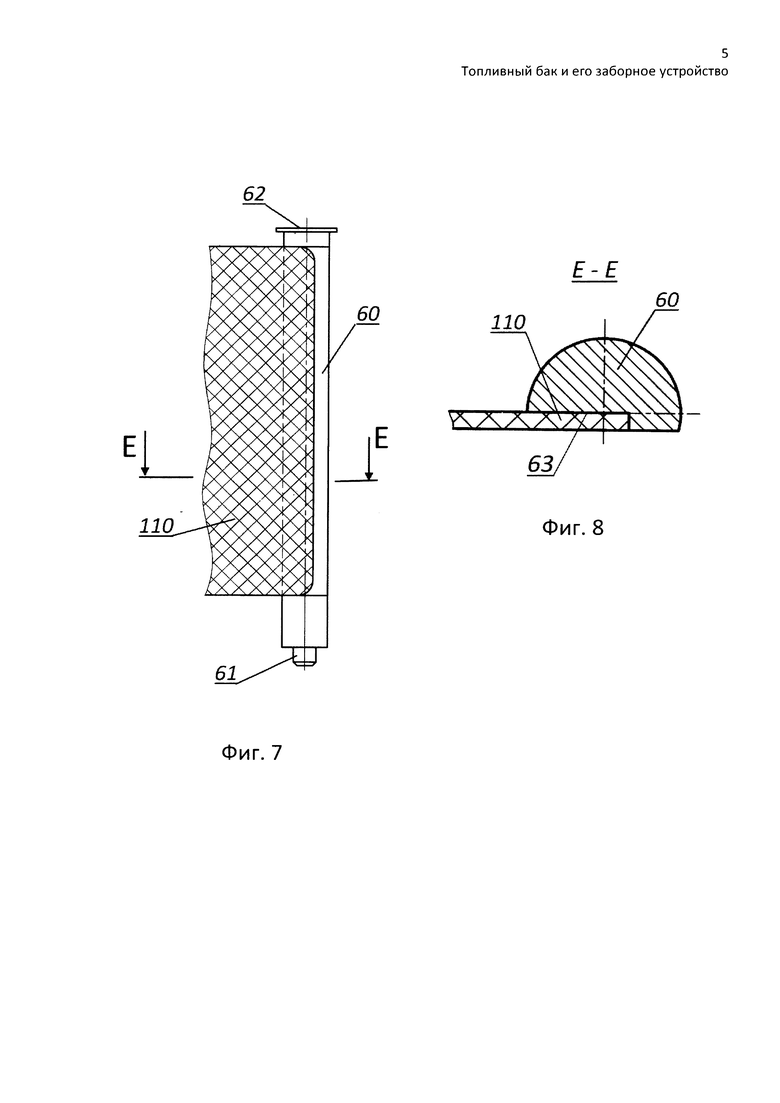

фиг. 7 - боковая стойка заборного устройства в сборе с меридиональной пластиной фазоразделительного устройства;

фиг. 8 - поперечное сечение боковой стойки заборного устройства в сборе с меридиональной пластиной фазоразделительного устройства (сечение Е-Е с фиг. 7);

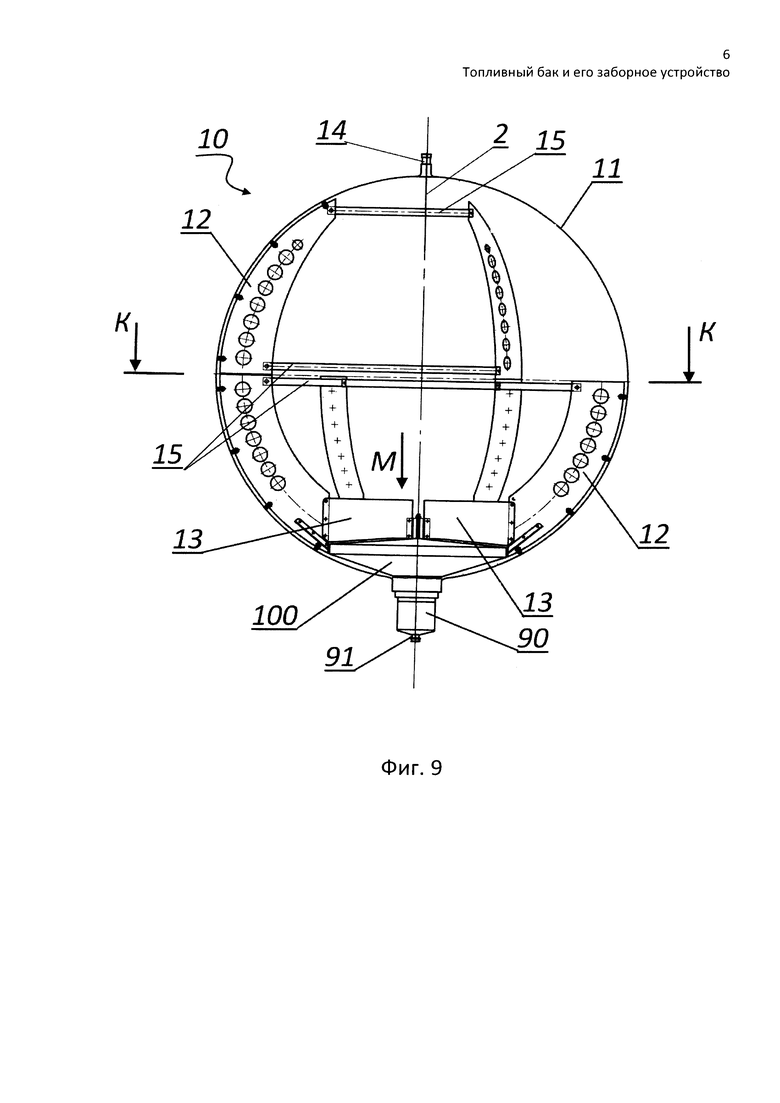

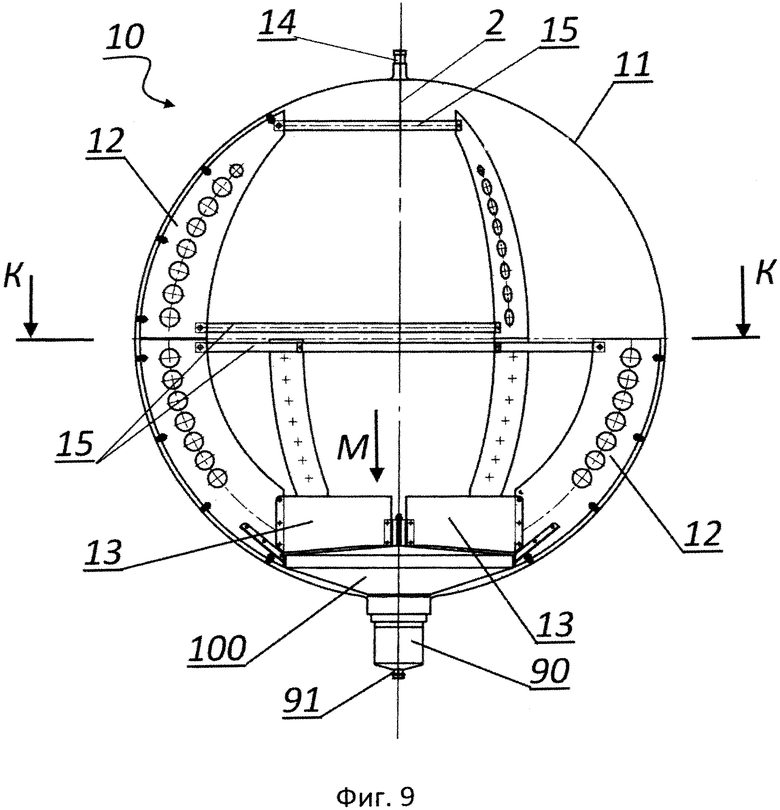

фиг. 9 - частичный продольный разрез топливного бака (фазоразделительное устройство показано в неразрезанном виде);

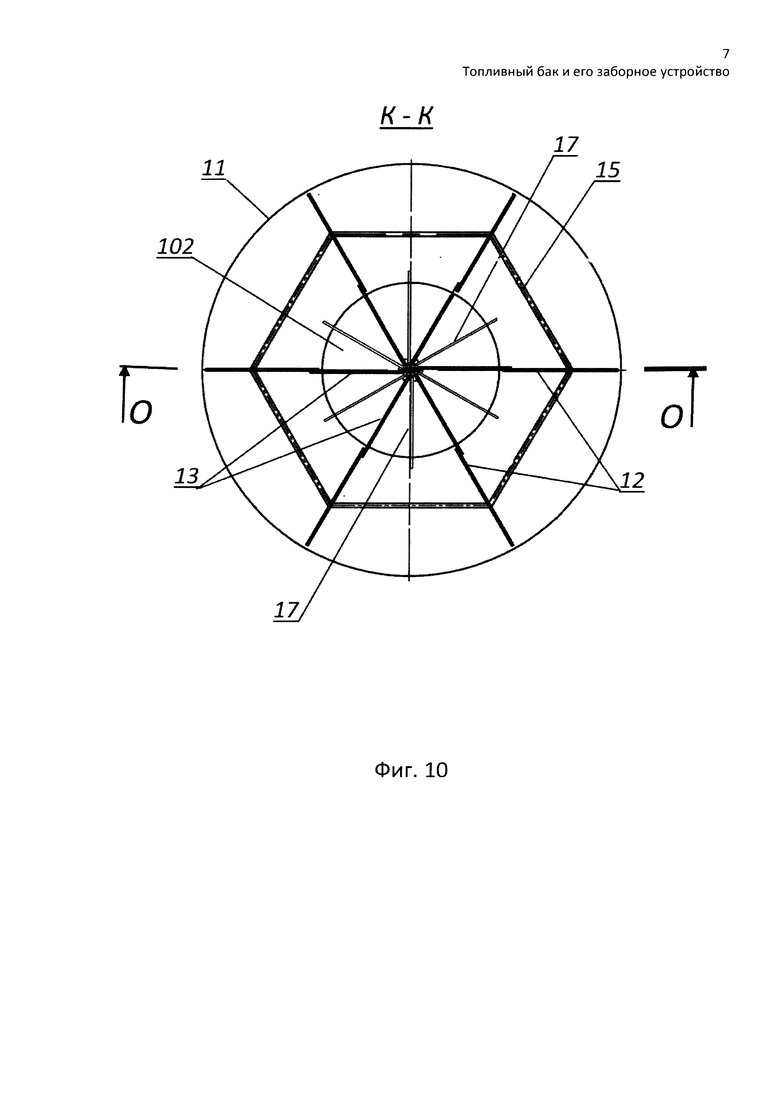

фиг. 10- поперечный разрез топливного бака (разрез К-К с фиг. 9);

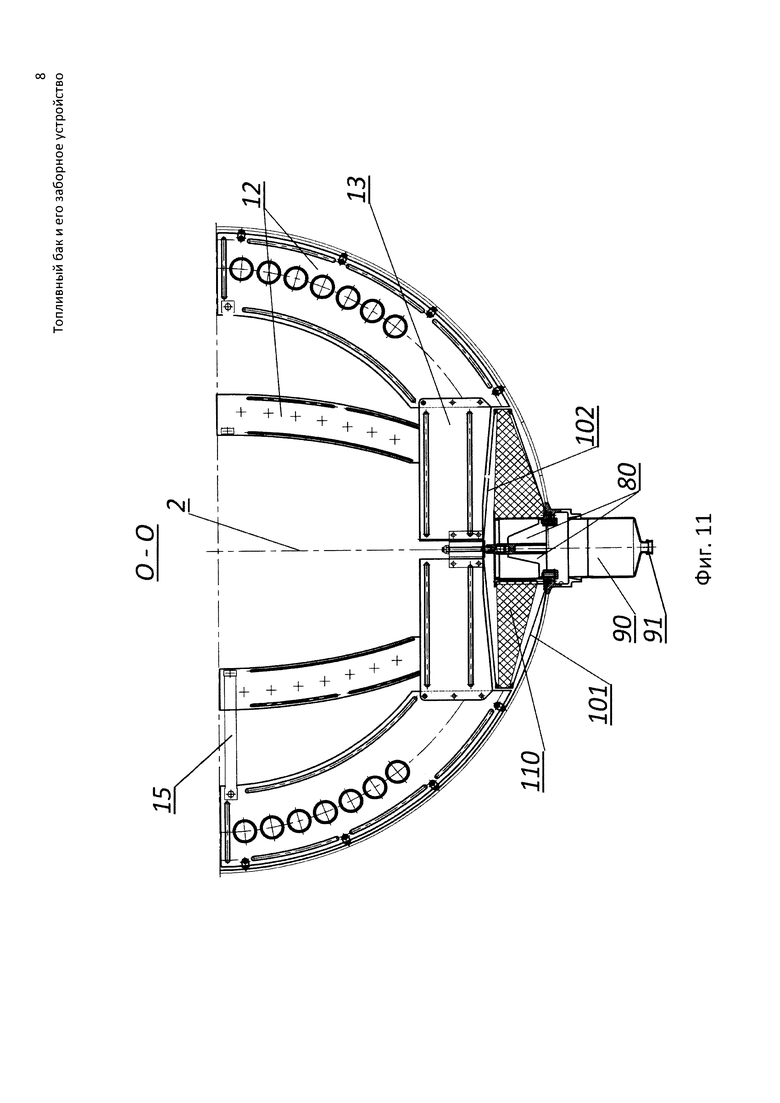

фиг. 11 - продольный разрез топливного бака с разрезанными фазоразделительным и заборным устройствами (разрез О-О с фиг. 10);

фиг. 12 - конструктивная схема фазоразделительного устройства в сборе с заборным устройством (продольный разрез);

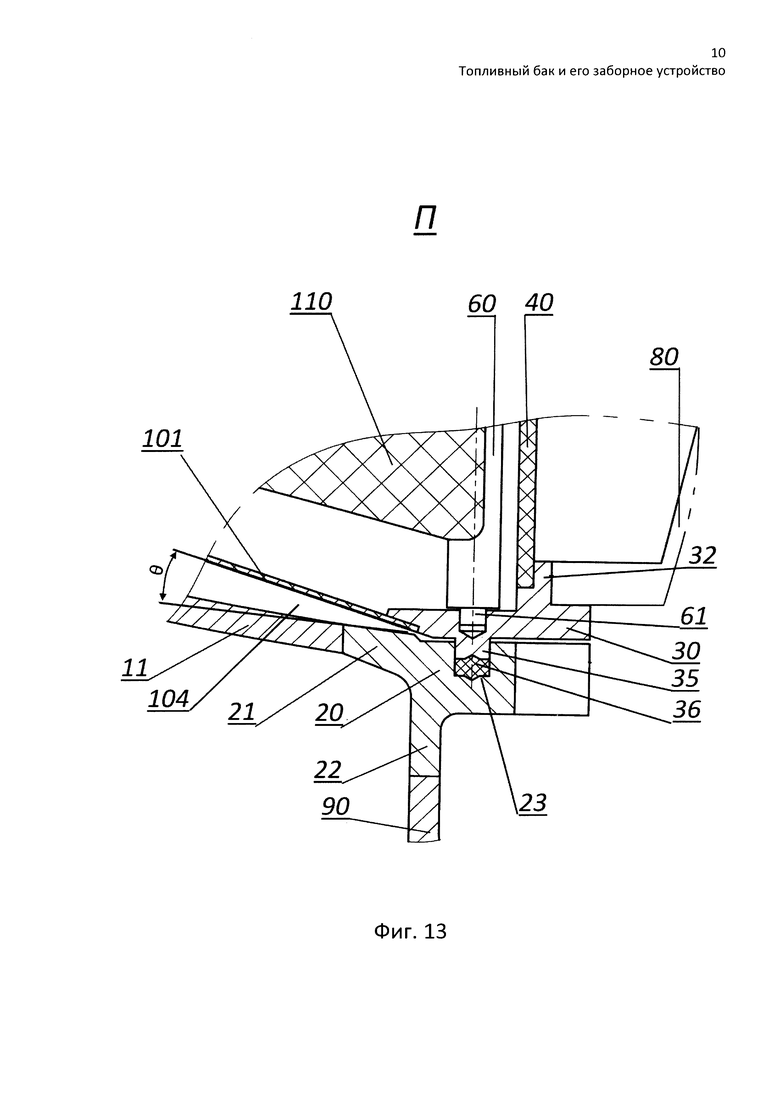

фиг. 13 - узел стыка заборного и фазоразделительных устройств (выноска П с фиг. 12);

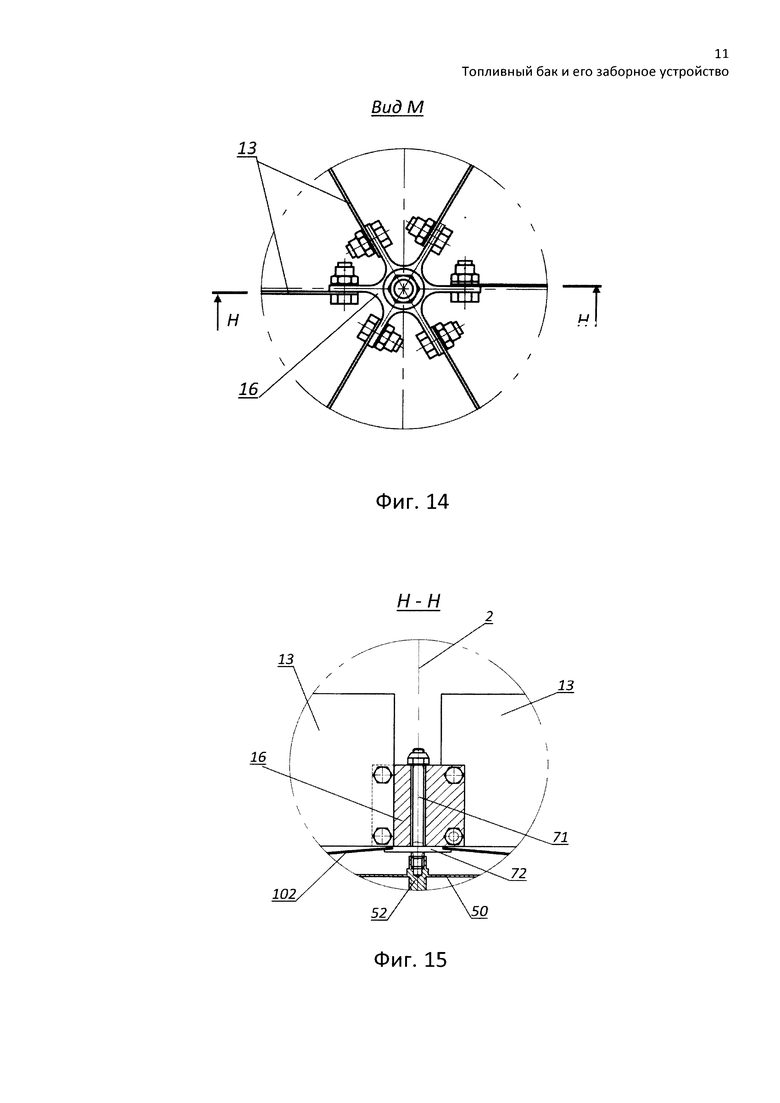

фиг. 14 - узел стыка поперечных частей внутрибаковых перегородок с внешним продольным стержнем фазоразделительного устройства (вид М с фиг. 9);

фиг. 15 - узел стыка поперечных частей внутрибаковых перегородок с внешним продольным стержнем (разрез Н-Н с фиг. 14);

фиг. 16 - фотография изготовленных фазоразделительного устройства в сборе с заборным устройством (второй экран фазоразделительного устройства снят);

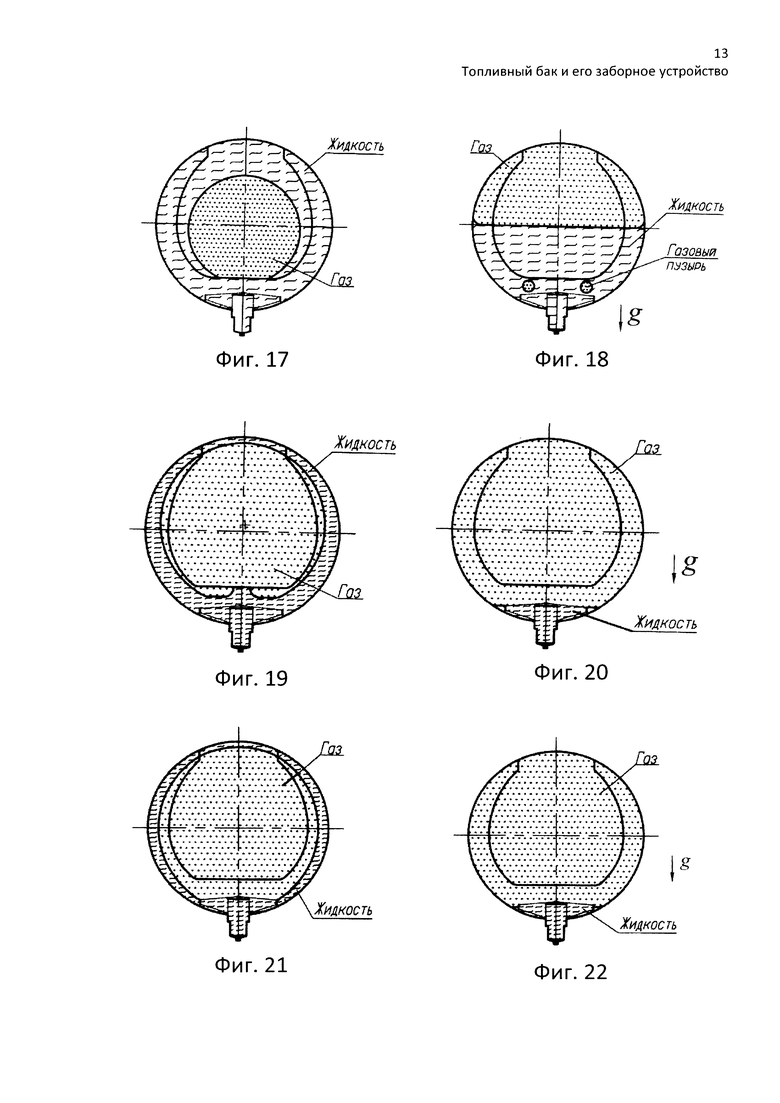

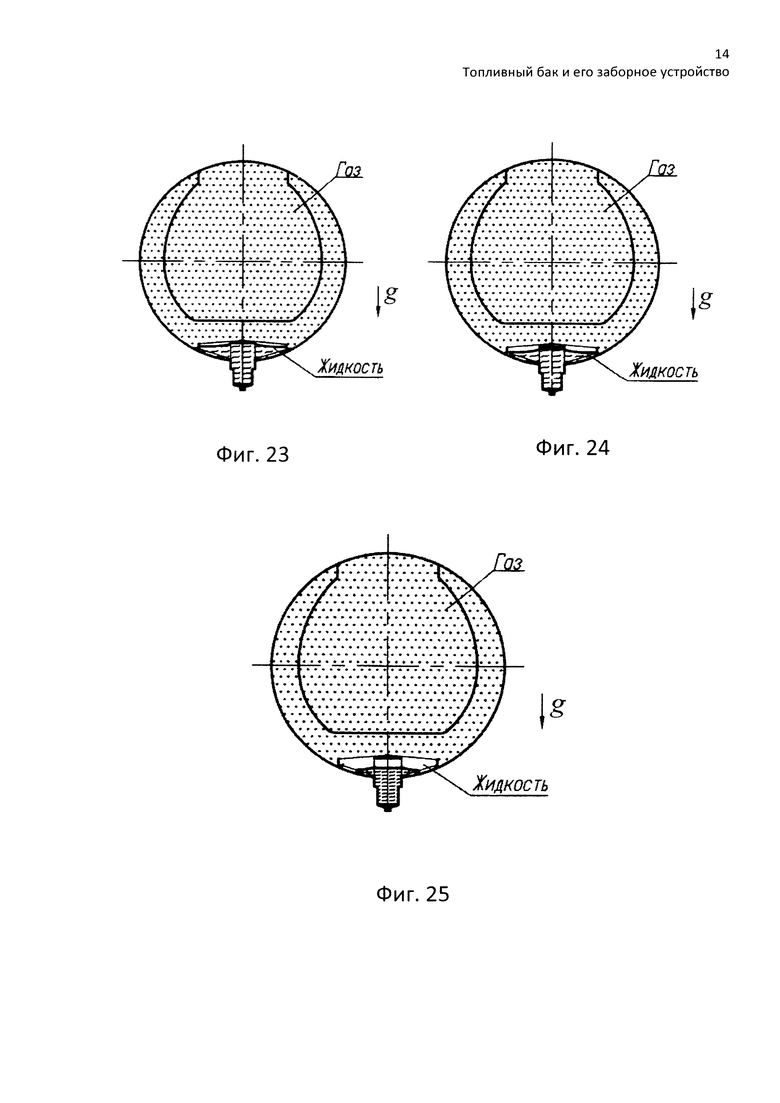

фиг. 17-25 - схемы взаимного положения жидкой и газообразной фаз в баке в условиях невесомости и при воздействии перегрузки (g) на различных этапах выработки топлива.

Без ограничения общности при последующем изложении условимся терминами «внешний», «наружный», «внутренний» обозначать элементы, расположенные в поперечной плоскости дальше или ближе от продольной оси 1 заборного устройства или от продольной оси 2 топливного бака в радиальном направлении, или поверхности, ориентированные в сторону от продольной оси 1 заборного устройства или продольной оси 2 топливного бака. Кроме того, термины «выше», «ниже», «сверху», «снизу», «верхний торец», «нижний торец», «верхняя сторона», «нижняя сторона» условимся трактовать в соответствии с расположением элементов относительно положительного направления продольной оси 1 заборного устройства или продольной оси 2 топливного бака. Заявляемое заборное устройство выполнено следующим образом.

Заборное устройство топливного бака 10 (см. фиг. 1, 9) содержит корпус, включающий шпангоут 20, опорное кольцо 30, цилиндрическую боковую стенку 40, крышку 50, внутренний продольный стержень 70 и рассекатель с радиальными пластинами 80.

Шпангоут 20 заборного устройства выполнен с профилем Т -образной формы (см. фиг. 13), состоящим из полки 21 и стенки 22. В соответствии с заявляемым решением внешний торец полки 21 шпангоута 20 встык соединен с оболочкой 11 топливного бака. В наиболее предпочтительном варианте выполнения заборного устройства полка 21 шпангоута снабжена кольцевой канавкой 23 (см. фиг. 13).

Опорное кольцо 30 заборного устройства (см. фиг. 1, 13) размещено на полке 21 шпангоута 20 и в наиболее предпочтительном варианте выполнения соединено со шпангоутом 20 разъемным 31, например, болтовым соединением. При этом на периферийных частях опорного кольца 30 и шпангоута 20, прилегающих к внутренним торцам опорного кольца и полки шпангоута, целесообразно выполнить соосные отверстия. Как показано на фиг. 2, места крепления 33 опорного кольца 30 к шпангоуту 20 могут быть выполнены в виде наплывов на внутреннем торце опорного кольца 30.

В соответствии с заявляемым решением опорное кольцо снабжено цилиндрическим ребром 32 небольшой высоты (см. фиг. 3, 4), пропущенным по верхней поверхности опорного кольца 30 вблизи его середины.

Кроме того, в наиболее предпочтительном варианте выполнения заборного устройства на нижней поверхности опорного кольца может быть выполнено дополнительное кольцевое ребро 35, выполненное с обеспечением возможности введения в упомянутую кольцевую канавку 23 шпангоута заборного устройства (см. фиг. 13). При этом на донышке кольцевой канавки 23 целесообразно поместить герметизирующую прокладку 36, выполненную, например, из фторопласта (см. фиг. 13). Затяжка разъемного соединения 31 в ходе соединения опорного кольца со шпангоутом при сборке заборного устройства обеспечивает деформацию прокладки 36 и герметизацию стыка шпангоута и опорного кольца.

Боковая стенка 40 корпуса выполнена в форме цилиндра из пористого сетчатого материала - материла, полученного путем термовакуумной сварки под давлением исходного брикета из наложенных друг на друга металлических сеток. Наиболее предпочтительно при этом между металлическими сетками брикетов разместить металлические ленты и пропустить их вдоль краев сеток.

Нижняя часть боковой стенки 40 корпуса - часть стенки, примыкающая к ее нижнему торцу, закреплена на внешней поверхности указанного ребра 32, что может быть выполнено сваркой (см. фиг. 4).

Верхний торец боковой стенки 40 корпуса перекрыт крышкой 50, выполненной в форме круга (см. фиг. 5, 6). В наиболее предпочтительном варианте выполнения заборного устройства диаметр крышки может быть выбран, превышающим величину диаметра боковой стенки 40 корпуса. Кроме того, крышку 50 целесообразно снабдить цилиндрическим ребром 51 и сваркой соединить внешнюю поверхность ребра 51 с верхней частью боковой стенки корпуса 40 (см. фиг. 5).

Кроме того, крышку 50 целесообразно снабдить переходником 52, выполненным в форме цилиндра, соосного корпусу, разместив его верхнюю часть над крышкой, а нижнюю часть под крышкой - во внутреннем объеме корпуса заборного устройства, как показано на фиг. 1, 5, 12.

Кроме того, заборное устройство может быть снабжено боковыми стойками 60 (см. фиг. 1, 7, 8, 12, 13, 16). Боковые стойки 60 могут быть выполнены в форме стержней и равномерно размещены вокруг боковой стенки 40 корпуса. Боковые стойки 60 целесообразно закрепить на опорном кольце и на периферийной части крышки. При этом на опорном кольце целесообразно выполнить отверстия 39 и разместить в них утоненные концы 61 стоек 60. Верхние концы 62 стоек могут быть закреплены сваркой в отверстиях 53, выполненных на наплывах 54 на периферийной части крышки 50 (см. фиг. 5, 6). На боковых стойках 60 могут быть закреплены элементы, размещенные внутри топливного бака.

Внутренний продольный стержень 70 (см. фиг. 1, 3, 12) расположен внутри корпуса заборного устройства ему соосно и соединен с крышкой. При этом верхняя часть внутреннего продольного стержня 70 соединена с переходником 52 крышки резьбовым соединением: верхняя часть внутреннего стержня снабжена отверстием с внутренней резьбой, а переходник 52 крышки 50 снабжен наружной резьбой, переходник ввернут в отверстие верхней части внутреннего продольного стержня 70. Нижнюю часть внутреннего продольного стержня целесообразно выполнить полой, что уменьшает массу заборного устройства.

Кроме того, заборное устройство может быть дополнительно снабжено внешним продольным стержнем 71 (см. фиг. 1), размещенным соосно корпусу заборного устройства и закрепленным на переходнике 52 крышки вне корпуса заборного устройства. Это позволяет закрепить на внешнем продольном стержне конструктивные элементы, размещенные внутри топливного бака, например, внутрибаковые перегородки, что обеспечивает возможность передачи от них на корпус заборного устройства инерционные нагрузки и, тем самым, обеспечить возможность уменьшения массы топливного бака в целом.

Заявляемое техническое решение заборного устройства снабжено рассекателем (см. фиг. 1, 2, 3), содержащим радиальные пластины 80, расположенные в продольных плоскостях равномерно вокруг внутреннего продольного стержня 70 (см. фиг. 2). В соответствии с заявляемым решением радиальные пластины 80 выполнены со скосом, направленным навстречу потоку 82 топлива (см. фиг. 1, 3). В наиболее предпочтительном варианте выполнения заборного устройства каждая из радиальных пластин выполнена в форме, близкой форме прямоугольной трапеции, при этом ее первая 83 - меньшая боковая сторона каждой из радиальных пластин, плавно соединена с внутренним продольным стержнем 70, как показано на фиг. 2, а ее вторая 84 боковая сторона ориентирована под острым углом α (см. фиг. 3) к продольной оси 1 заборного устройства. Величину угла скоса α наиболее предпочтительно выбрать не превосходящей угла в 30 угловых градусов. Область 86 радиальной пластины, прилегающая к вершине трапеции на пересечении ее второй боковой 84 стороны и большего основания 85, плавно соединена с ребром 32 опорного кольца, как показано на фиг. 2, через наплыв 81.

Наиболее целесообразно опорное кольцо 30, радиальные пластины 80 рассекателя и внутренний продольный стержень 71 заборного устройства в соответствии с заявляемым решением выполнить в виде единой детали, что может быть выполнено с использованием известных методов механического производства на металлообрабатывающих станках. Это позволяет уменьшить массу заборного устройства и дополнительно сократить время сборки заборного устройства.

Кроме того, заборное устройство топливного бака дополнительно может быть снабжено накопителем 90 топлива, выполненным в форме цилиндра и соединенным с выходной магистралью 91. Верхний торец накопителя 90 соединен со стенкой 22 шпангоута 20 заборного устройства.

Заявляемый топливный бак устроен следующим образом.

Топливный бак 10 (см. фиг. 9-16) содержит оболочку 11, заборное и фазоразделительное 100 устройства и внутрибаковые перегородки. В наиболее предпочтительном варианте выполнения топливный бак 10, как показано на фиг. 9, может быть выполнен в виде сферы, хотя заявляемое устройство топливного бака может быть использовано и в топливных баках других форм, например, в цилиндрических топливных баках со сферическими днищами.

Заборное устройство в заявляемом топливном баке наиболее предпочтительно выполнить в соответствии с раскрытым выше заборным устройством. Заборное устройство при этом включает корпус, снабженный шпангоутом 20, опорным кольцом 30, цилиндрической боковой стенкой 40, крышкой 50, боковыми продольными стойками 60 и внешним продольным стержнем 71 (см. фиг. 1, 4, 7, 8, 13). В наиболее предпочтительном варианте выполнения изобретения продольную ось 1 корпуса заборного устройства целесообразно разместить вдоль продольной оси 2 топливного бака 10.

Шпангоут 20 выполнен с профилем Т-образной формы, планка которого встык соединена с оболочкой 11 топливного бака. Опорное кольцо 30 закреплено на шпангоуте. Боковая стенка 40 корпуса выполнена в форме цилиндра, ее нижняя часть соединена с опорным кольцом 30, а верхний торец перекрыт крышкой 50.

Крышку корпуса заборного устройства наиболее предпочтительно выполнить с диаметром, превышающим диаметр боковой стенки корпуса, как показано на фиг. 5.

Внешний продольный стержень 71 (см. фиг. 1, 12, 16) расположен снаружи корпуса заборного устройства вдоль продольной оси 2 топливного бака и соединен с крышкой, при этом крышка может быть снабжена переходником 52, выполненным в форме цилиндра небольшой высоты и расположенным на крышке вдоль продольной оси 2 топливного бака. Нижняя часть внешнего продольного стержня 71 соединена с переходником 52 крышки резьбовым соединением: нижняя часть внешнего продольного стержня снабжена наружной резьбой, а верхняя часть переходника 52 крышки 50 снабжена внутренней резьбой, внешний продольный стержень при этом ввернут в отверстие верхней части переходника 52.

Боковые продольные стойки 60 размещены равномерно вокруг боковой стенки корпуса вдоль продольной оси 2 топливного бака и ориентированы вдоль продольной оси 2 топливного бака. Боковые продольные стойки 60 закреплены на крышке 50 и опорном кольце 30 заборного устройства.

В соответствии с заявляемым решением фазоразделительное устройство 100 (см. фиг. 9-13, 16) содержит первый 101 и второй 102 экраны, выполненные в виде усеченных конусов и соединенных друг с другом большими основаниями через проставку 103. Проставка 103 помещена с зазором относительно оболочки топливного бака, как показано на фиг. 11. Проставка 103 может быть выполнена из двух кольцевых элементов, например, квадратного сечения, соединенных цилиндрической стенкой небольшой высоты.

Первый экран 101 расположен вблизи днища топливного бака, при этом его меньшее основание соединено с опорным кольцом 30 заборного устройства (см. фиг. 13). Соединение первого экрана 101 фазоразделительного устройства с опорным кольцом 30 корпуса заборного устройства может быть выполнено сваркой, при этом опорное кольцо 30 для обеспечения сварки может быть снабжено наклонной площадкой 38 (см. фиг. 4). Относительно оболочки 11 топливного бака первый экран 101 в соответствии с заявляемым решением размещен с образованием сужающейся к опорному кольцу полости 104 (см. фиг. 13), что достигается выполнением соединения оболочки 11 топливного бака встык с торцом планки шпангоута 20 в сочетании с выполнением соединения первого экрана 101 с опорным кольцом 30, закрепленным на полке шпангоута 20. При этом угол θ (см. фиг. 13) между первым экраном 101 фазоразделительного устройства и касательной к оболочке 11 бака в месте соединения первого экрана 101 с опорным кольцом наиболее предпочтительно выбрать, не превышающим 30 угловых градусов.

Меньшее основание второго экрана 102 в соответствии с заявляемым решение закреплено на внешнем продольном стержне 71 заборного устройства (см. фиг. 12), для чего внешний продольный стержень 71 может быть снабжен кольцом 72, при этом к периферийной части кольца 72 может быть приварена оболочка второго экрана 102. При этом резьбовое соединение внешнего продольного стержня 71 заборного устройства с переходником 52 крышки обеспечивает возможность регулирования положения второго экрана вдоль продольной оси бака.

Кроме того, фазоразделительное устройство содержит меридиональные пластины 110, выполненные из пористого сетчатого материала. Меридиональные пластины ПО расположены между экранами 101 и 102 фазоразделительного устройства с зазором относительно них, практически полостью перекрывая по высоте меридиональные продольные сечения фазоразделительного устройста. Меридиональные пластины 110 закреплены на проставке 103 фазоразделительного устройства и боковых продольных стойках 60 корпуса заборного устройства.

Соединение меридиональных пластин 110 с проставкой 103 и с боковыми продольными стойками 60 наиболее предпочтительно выполнить сваркой, при этом, в частности, продольные стойки 60 могут быть выполнены сечением в форме полукруга, как показано на фиг. 8, включающего площадку 63 под сварку с пористым сетчатым материалом второго экрана.

В соответствии с заявляемыми решениями как меридиональные пластины, первый и второй экраны фазоразделительного устройства, так и боковая стенка заборного устройства выполнены из пористого сетчатого материала - материала, полученного путем термовакуумной сварки под давлением исходного брикета из наложенных друг на друга металлических сеток (см., например, Синельников Ю.И., Пористые сетчатые материалы, изд. «Металлургия», М., 1983, стр. 16-17; Белов С.В., Пористые проницаемые материалы, справочник, М., «Металлургия», 1987, стр. 234-260; Зейгарник Ю.А., Испытания пористого сетчатого материала в качестве оболочки лопаток высокотемпературных газовых турбин, Москва, ОИВТ РАН, 2010, стр. 8-13). Исходный брикет может быть составлен из тканых металлических сеток с ячейками микронных размеров, выполненных, например, в соответствии с техническими условиями ТУ 14-4-507-99. Взаимное положение металлических сеток в брикете относительно друг друга может быть выбрано в соответствии с решениями, раскрытыми, например, в авторских свидетельствах СССР №1551397 и 1768236, патенте РФ 2006353, патенте США 3907513. В соответствии с заявляемым решением указанные элементы могут быть изготовлены из сеток с размерами ячеек от 1 до 600 мкм.

Для обеспечения качественного выполнения сварных соединений боковой стенки корпуса с ребром 32 опорного кольца и ребром 51 крышки корпуса заборного устройства, экранов и меридиональных пластин с опорным кольцом 32, проставкой 103, кольцом 72 внешнего продольного стержня 71, и продольными боковыми стойками 60 брикет из наложенных друг на друга металлических сеток целесообразно дополнить металлическими лентами, размещенными между сетками и пропущенными вдоль краев сеток. Металлические ленты, проложенные между сетками вдоль их краев и сваренные вместе с сетками в одном брикете, улучшая качество сварных швов в местах сварки как боковой стенки с опорным кольцом и крышкой заборного устройства, так и меридиональных пластин и экранов с проставкой, опорным кольцом и кольцом внешнего продольного стержня, повышают надежность работы заборного устройства и сокращают время изготовления как заборного устройства, так и топливного бака.

Упомянутые внутрибаковые перегородки топливного бака 10 размещены в меридиональных плоскостях топливного бака. Каждая из меридиональных перегородок выполнена из соединенных друг с другом продольной 12 и поперечной 13 частей (см. фиг. 9).

Продольные 12 части перегородок расположены с зазором вдоль оболочки бака и могут быть закреплены на внутренней поверхности бака, например, с помощью бобышек. Концы продольных частей 12 внутрибаковых перегородок целесообразно соединить друг с другом поперечными силовыми элементами 15. Продольные части внутрибаковых перегородок перемещают топливо, осевшее на оболочке бака, к фазоразделительному устройству и демпфируют колебания жидкости при эволюциях аппарата, как правило, для этого необходимо от 3 до 6 внутрибаковых перегородок.

Поперечные части 13 внутрибаковых перегородок выполнены в виде четырехугольников и пропущены вдоль второго экрана фазоразделительного устройства. Одна сторона каждой из поперечных 13 перегородок соединена с продольной 12 перегородкой, а противоположная ей сторона закреплена на внешнем продольном стержне 71 заборного устройства.

Кроме указанных внутрибаковых перегородок, топливный бак может быть снабжен дополнительными внутрибаковыми перегородками 17, которые наиболее предпочтительно разместить между указанными выше внутрибаковыми перегородками (см. фиг. 10). Как и указанные выше внутрибаковые перегородки, дополнительные внутрибаковые перегородки 17 размещены в меридиональных плоскостях топливного бака, могут быть выполнены в виде четырехугольников и пропущены вдоль второго экрана фазоразделительного устройства. Одна сторона дополнительных внутрибаковых перегородок 17 закреплена на внешнем продольном стержне 71 заборного устройства, а другая сторона - на оболочке топливного бака.

Поперечные части 13 внутрибаковых перегородок и дополнительные внутрибаковые перегородки 17 за счет клинового эффекта подтягивают топливо с периферии второго экрана фазоразделительного устройства к заборному устройству. Как показано на фиг. 10, введение в конструкцию топливного бака шести дополнительных внутрибаковых перегородок позволяет уменьшить угловое расстояние между перегородками до 30 угловых градусов, что делает топливный бак пригодным для использования с широким спектром высококипящих ракетных топлив, а отсутствие в дополнительных внутрибаковых перегородках продольных частей, пропущенных вдоль оболочки топливного бака, позволяет дополнительно уменьшить массу топливного бака. В зависимости от выбранной надежности фазоразделительного устройства и свойств компонента топлива совокупное число внутрибаковых перегородок, снабженных поперечными частями, и дополнительных внутрибаковых перегородок составляет от 12 до 24 штук.

Узел соединения поперечных 13 частей внутрибаковых перегородок и дополнительных внутрибаковых перегородок 17 с внешним продольным стержнем 71 (см. фиг. 14, 15) может содержать соединительный элемент 16, выполненный в виде втулки, снабженной продольными стенками. Втулка насажена на внешний продольный стержень 71 и закреплена на нем разъемным соединением. Продольные стенки равномерно размещены вокруг втулки и соединены, например, болтовыми соединениями, с поперечными частями 13 внутрибаковых перегородок и, в случае необходимости, с дополнительными внутрибаковыми перегородками 17.

К числу меридиональных пластин в фазоразделительном устройстве подход такой же, как и к числу совокупности внутрибаковых перегородок и дополнительных внутрибаковых перегородок над вторым экраном фазоразделительного устройства. Меридиональные пластины удерживают жидкость в пространстве между двумя экранами на окончательной стадии выработки топлива из бака, когда газовая фаза уже заходит внутрь фазоразделительного устройства. Кроме того пластины создают направленное опорожнение внутреннего объема фазоразделительного устройства - от периферии к центру, что способствует достижению высокой степени выработки топлива. Также они играют демпфирующую роль в отношении топлива, удерживаемого внутри фазоразделительного устройства между двумя экранами, что также способствует за счет сохранения направленного опорожнения внутреннего объема поддержанию высокой степени выработки топлива.

В наиболее предпочтительном варианте выполнения топливный бак и его заборное устройство ориентировано для использования в составе межпланетных космических аппаратов. Полет межпланетных космических аппаратов включает этап перелета к планете назначения и маневров в ее гравитационном поле, сопровождаемый включениями двигателей большой тяги с массовым расходом топлива на уровне 0,4…1 кг/с и с перегрузками на уровне (10-2…10-1)g, и заключительный этап работы на орбите искусственного спутника планеты, сопровождаемый работой двигателей ориентации малой тяги с малым расходом топлива и перегрузками, не превосходящими 5*10-3 g.

При использовании топливного бака и заборного устройства в межпланетных космических аппаратах оболочку топливного бака наиболее предпочтительно выполнить в виде сферы, причем ее диаметр целесообразно выбрать, превышающим высоту корпуса заборного устройства (h, см. фиг. 1), не менее чем в 10 раз. Это исключает возможность прорыва газового пузыря в конце выработки топлива из бака к сливному штуцеру при воздействии ускорений на уровне (10-2…10-1)g, создаваемых двигателями коррекции космического аппарата на этапе межпланетного перелета и орбитального маневрирования в поле ее тяготения.

Кроме того, при использовании топливного бака в составе межпланетных космических аппаратов общую площадь экранов фазоразделительного устройства наиболее предпочтительно выбрать превышающую не менее чем в 40 раз площадь поперечного сечения корпуса заборного устройства - площадь, определяемую внутренним диаметром d (см. фиг. 2) боковой стенки корпуса. Это, обеспечивая гарантированное заполнение топливом внутренней полости фазоразделительного устройства, позволяет повысить расход топлива через заборное устройство до 0,5…1 кг/с, что достаточно для работы двигательных установок, как межпланетных космических аппаратов, так и широкого спектра космических аппаратов иного назначения.

Основные элементы заборного устройства и топливного бака могут быть изготовлены из алюминиевого сплава АМг-6М известными методами механической обработки. Боковая стенка корпуса заборного устройства, экраны и меридиональные пластины фазоразделительного устройства выполняются из сеток из нержавеющей стали, подвергнутых термовакуумной сварке под давлением. Рассекатель, внутренний продольный стержень и опорное кольцо заборного устройства выполняются зацело в виде единой детали, после чего на полученную деталь устанавливается крышка корпуса, к которой приваривается боковая стенка. Крышка корпуса комплектуется внешним продольным стержнем.

Экраны фазоразделительного устройства свариваются с проставкой, а меридиональные пластины - с боковыми стойками, которые закрепляются на опорном кольце и крышке. После чего производится крепление фазоразделительного устройства к заборному устройству, в ходе которого путем регулирования положения места крепления второго экрана к внешнему продольному стержню вдоль продольной оси производится натяжение оболочек экранов.

После этого проводится сварка шпангоута заборного устройства с оболочкой днища топливного бака и установка на шпангоут опорного кольца заборного устройства.

После установки продольных частей внутрибаковых перегородок на оболочке днища топливного бака втулка с продольными стенками и поперечными частями внутрибаковых перегородок устанавливается на внешний продольный стержень, поперечные части внутрибаковых перегородок соединяются с продольными частями, а свободные концы продольных частей внутрибаковых перегородок скрепляются с поперечными силовыми элементами.

После этого нижняя полусфера топливного бака соединяется с верхней полусферой бака.

В процессе космического полета, когда топливный бак заполнен топливом и « газовая подушка», состоящая из газа наддува, занимает от 5 до 50% объема топливного бака, жидкость полностью окружает фазоразделительное устройство, т.к. внутрибаковые перегородки собирают топливо и не дают газовому пузырю подойти вплотную ко второму экрану фазоразделительного устройства (см. фиг. 17). При этом фазоразделительное устройство затоплено в жидкости.

При работающих двигателях большой тяги, когда действующее ускорения может достигать величины 10-1 g, топливо переориентируется в направлении действующей перегрузки и граница раздела газ-жидкость приобретает плоский вид. По мере выработки топлива она движется плоскопараллельно в направлении фазоразделительного устройства. Фазоразделительное устройство затоплено в жидкости и работает как гидравлическое сопротивление по отношению к жидкому компоненту (см. фиг. 18). Мелкие пузыри газа оседают на поверхности фазоразделительного экрана, не проникая внутрь, т.к. гидравлическое сопротивление фазоразделительного устройства и в этом случае остается по величине меньше значения капиллярной удерживающей способности первого экрана.

При степени заполнения бака топливом от 50 до 20% положение жидкости и газа в топливной полости на пассивных участках существования аппарата можно представить на фиг. 19, где показано, что фазоразделительное устройство окружено жидкостью, которая также располагается по внутренней поверхности бака слоем незначительной толщины. При действующей от работающих двигателей перегрузке (см. фиг. 20) жидкость собирается в нижней части бака в виде шарового сегмента с плоской границей раздела. При этом граница раздела «газ-жидкость» может полностью закрыть первый экран фазоразделительного устройства без проникновения газа внутрь этого устройства. Это объясняется конструктивными параметрами экрана (размерами), определяющими низкое гидравлическое сопротивление первого фазоразделительного экрана и хорошей способностью пористого сетчатого материала оставаться в смоченном состоянии при нахождении границы раздела на капиллярной поверхности.

При степени заполнения бака от 20% и менее в условиях действия малой гравитации (пассивный участок полета КА) жидкость находится в фазоразделительном устройстве и на внутренней поверхности бака (см. рис. 21). Стадии выработки топлива из бака на заключительных этапах выработки топлива показаны на фиг. 22-25. Искривление границы раздела «газ - жидкость» внутри фазоразделительного устройства обусловлено наличием меридиональных пластин, разделяющих внутреннее пространство на большое количество мелких полостей, в которых капиллярные силы проявляются заметнее, чем в остальном пространстве, и которые способствуют направленному опорожнению внутренней полости фазоразделительного устройства.

Заявленный топливный бак и его заборное устройство могут быть изготовлены на предприятиях ракетно-космической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливный бак космического аппарата и способ его применения | 2024 |

|

RU2839845C1 |

| Устройство для моделирования гидродинамических процессов в топливном баке космического аппарата | 2018 |

|

RU2703745C1 |

| ТОПЛИВНЫЙ БАК | 2016 |

|

RU2634496C1 |

| Стенд для испытаний топливного бака космического аппарата, снабженного штуцерами для подачи в бак топлива и газа наддува и внутрибаковым заборным устройством капиллярного типа с фазово-разделительным устройством | 2023 |

|

RU2835096C1 |

| ТОПЛИВНЫЙ БАК ЖИДКОСТНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК РАКЕТ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2020 |

|

RU2738247C1 |

| МАЛЫЙ РАЗГОННЫЙ БЛОК | 2023 |

|

RU2808312C1 |

| РАЗГОННЫЙ БЛОК И СИЛОВОЙ ШПАНГОУТ (2 ВАРИАНТА) | 2007 |

|

RU2340516C1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ТОПЛИВНОГО БАКА | 2002 |

|

RU2231669C2 |

| РАКЕТА-НОСИТЕЛЬ | 2007 |

|

RU2331550C1 |

| ФИЛЬТР | 2016 |

|

RU2635802C1 |

Группа изобретений относится к космической технике. Топливный бак содержит заборное и фазоразделительное устройства. Заборное устройство содержит корпус, снабженный шпангоутом Т-образной формы, опорным кольцом, цилиндрической боковой стенкой, боковыми стойками и внешнем продольным стержнем. Опорное кольцо корпуса закреплено на полке шпангоута. Боковая стенка закреплена на опорном кольце и перекрыта крышкой. Боковые стойки равномерно размещены вокруг боковой стенки корпуса. Заборное устройство содержит рассекатель и внутренний продольный стержень. Фазоразделительное устройство содержит первый и второй экраны, выполненные в виде усеченных конусов и соединенные друг с другом большими основаниями через проставку, размещенную с зазором относительно оболочки топливного бака. Меньшее основание первого экрана соединено с опорным кольцом, меньшее основание второго экрана закреплено на внешнем продольном стержне заборного устройства. Между экранами фазоразделительного устройства расположены меридиональные пластины, закрепленные на проставке фазоразделительного устройства и боковых стойках корпуса заборного устройства. Техническим результатом группы изобретений является снижение массы невырабатываемых остатков топлива, повышение надежности работы и снижение массы топливного бака. 2 н. и 14 з.п. ф-лы, 25 ил.

1. Топливный бак, содержащий заборное и фазоразделительное устройства и внутрибаковые перегородки,

заборное устройство включает корпус, снабженный

шпангоутом с профилем Т-образной формы, торец полки которого встык соединен с оболочкой топливного бака,

опорным кольцом, закрепленным на полке шпангоуте,

цилиндрической боковой стенкой, нижняя часть которой соединена с опорным кольцом, а верхний торец перекрыт крышкой,

боковыми стойками, равномерно размещенными вокруг боковой стенки корпуса,

и внешним продольным стержнем, закрепленным на крышке вдоль продольной оси топливного бака,

фазоразделительное устройство содержит

первый и второй экраны, выполненные в виде усеченных конусов и соединенные друг с другом большими основаниями через проставку, размещенную с зазором относительно оболочки топливного бака,

при этом меньшее основание первого экрана соединено с опорным кольцом, а меньшее основание второго экрана закреплено на внешнем продольном стержне заборного устройства,

меридиональные пластины, расположенные между экранами фазоразделительного устройства и закрепленные на проставке фазоразделительного устройства и боковых стойках корпуса заборного устройства,

при этом боковая стенка корпуса заборного устройства и меридиональные пластины и экраны фазоразделительного устройства выполнены из пористого сетчатого материала.

2. Топливный бак по п. 1, отличающийся тем, что упомянутые внутрибаковые перегородки размещены в меридиональных плоскостях топливного бака, причем каждая из перегородок выполнена из соединенных друг с другом продольной и поперечной частей, при этом продольные части перегородок расположены с зазором вдоль оболочки бака, а поперечные части пропущены вдоль второго экрана фазоразделительного устройства и закреплены на внешнем продольном стержне заборного устройства.

3. Топливный бак по п. 2, отличающийся тем, что он снабжен дополнительными внутрибаковыми перегородками, пропущенными вдоль второго экрана фазоразделительного устройства и закрепленными на внешнем продольном стержне и оболочке топливного бака.

4. Топливный бак по п. 1, отличающийся тем, что общая площадь экранов фазоразделительного устройства выбрана превышающей площадь поперечного сечения корпуса заборного устройства не менее чем в 40 раз.

5. Топливный бак по п. 1, отличающийся тем, что его оболочка топливного бака выполнена в виде сферы, диаметр которой выбран превышающим высоту корпуса заборного устройства не менее чем в 10 раз.

6. Топливный бак по п. 1, отличающийся тем, что меньшее основание второго экрана закреплено на внешнем продольном стержне заборного устройства резьбовым соединением, выполненным с обеспечением возможности регулирования положения второго экрана вдоль продольной оси топливного бака.

7. Топливный бак по п. 1, отличающийся тем, что угол между первым экраном фазоразделительного устройства и касательной к оболочке бака в месте соединения первого экрана с опорным кольцом заборного устройства выбран не превышающим 30 угловых градусов.

8. Топливный бак по п. 1, отличающийся тем, что боковая стенка заборного устройства, конические экраны и пластины фазоразделительного устройства выполнены из подвергнутых термовакуумной сварке под давлением брикетов, составленных из наложенных друг на друга металлических сеток и металлических лент, размещенных между сетками и пропущенных вдоль краев сеток.

9. Топливный бак по п. 1, отличающийся тем, что крышка корпуса выполнена с диаметром, превышающим диаметр боковой стенки корпуса, при этом боковые стойки корпуса размещены равномерно вокруг боковой стенки корпуса и закреплены на опорном кольце и периферийной части крышки.

10. Заборное устройство топливного бака, содержащее корпус, включающий

шпангоут с профилем Т-образной формы,

опорное кольцо, снабженное цилиндрическим ребром небольшой высоты, пропущенным вдоль верхней поверхности опорного кольца вблизи его середины,

цилиндрическую боковую стенку, выполненную из пористого сетчатого материала, нижняя часть которой закреплена на внешней поверхности указанного ребра, а верхний торец перекрыт крышкой,

кроме того, заборное устройство снабжено рассекателем и внутренним продольным стержнем, размещенным внутри корпуса соосно ему и соединенным с крышкой,

при этом рассекатель содержит равномерно расположенные вокруг внутреннего продольного стержня радиальные пластины, выполненные со скосом, направленным навстречу направлению потока топлива, и соединенные с внутренним продольным стержнем и внутренней поверхностью упомянутого ребра опорного кольца корпуса,

опорное кольцо закреплено на полке шпангоута, а торец полки шпангоута встык соединен с оболочкой топливного бака.

11. Заборное устройство топливного бака по п. 10, отличающееся тем, что заборное устройство дополнительно снабжено накопителем топлива, выполненным в форме цилиндра и соединенным с выходной магистралью, причем торец накопителя соединен со стенкой шпангоута заборного устройства.

12. Заборное устройство по п. 10, отличающееся тем, что опорное кольцо, радиальные пластины рассекателя и внутренний продольный стержень выполнены в виде единой детали.

13. Заборное устройство по п. 10, отличающееся тем, что боковая стенка корпуса выполнена из подвергнутого термовакуумной сварке под давлением брикета, составленного из наложенных друг на друга металлических сеток и проложенных между сетками вдоль их краев металлических лент.

14. Заборное устройство по п. 10, отличающееся тем, что шпангоут снабжен кольцевой канавкой, а опорное кольцо дополнительным кольцевым ребром, при этом на дне канавки помещена герметизирующая прокладка, а дополнительное кольцевое ребро выполнено с обеспечением возможности введения в кольцевую канавку шпангоута и сжатия герметизирующей прокладки.

15. Заборное устройство по п. 10, отличающееся тем, что оно дополнительно снабжено внешним продольным стержнем, размещенным соосно корпусу и закрепленным на крышке вне корпуса заборного устройства.

16. Заборное устройство по п. 10, отличающееся тем, что крышка корпуса выполнена с диаметром, превышающим диаметр боковой стенки корпуса, при этом заборное устройство дополнительно снабжено боковыми стойками, размещенными вокруг боковой стенки корпуса и закрепленными на опорном кольце и периферийной части крышки.

| US 5901557 A1, 11.05.1999 | |||

| US 6014987 A1, 18.01.2000 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТИ И ГАЗА В УСЛОВИЯХ НЕВЕСОМОСТИ | 2000 |

|

RU2165871C1 |

| Пенный огнетушитель | 1926 |

|

SU7088A1 |

| US 4743278 A1, 10.05.1988. | |||

Авторы

Даты

2018-06-08—Публикация

2016-09-19—Подача