Изобретение относится к области строительства и может быть использовано при создании сосудов высокого давления, работающих в условиях высоких внутренних давлений, температурных, радиационных и других воздействий.

Известен цилиндрический корпус реактора из предварительно напряженного железобетона [1], включающий шесть крупных вертикальных ребер трапецеидальной формы, усиленных напрягаемыми тросами, служащими для закрепления кольцевой напрягаемой арматуры несущей силовой стенки, верхней и нижней предварительно напряженных плит, армированных кольцевыми и радиальными напрягаемыми арматурами.

Известен цилиндрический корпус реактора из предварительно напряженного железобетона [1], включающий кольцевую, вертикальную и горизонтальную дополнительную предварительно напряженных арматурных стержней для армирования несущей стенки толстостенного цилиндра, торцовых элементов в виде полусфер с вогнутостью внутрь и стальную герметизирующую облицовку.

Недостатками указанных корпусов являются:

- невысокая надежность корпусов в случае чрезвычайных ситуаций террористического, природного или техногенного характера в связи с армированием их несущей стенки из отдельных кусков арматурных стержней в кольцевом тангенциальном направлении по сравнению с корпусами с несущей стенкой из цельной навитой арматуры;

- достаточно сложная технология возведения корпуса в связи с созданием предварительного напряжения кольцевой арматуры при достаточно большом ее количестве, требующих, соответственно, для каждого отдельного куска напрягаемой арматуры специальных фиксирующих устройств, четкой организации технологических процессов, а также высококвалифицированных специалистов при высоком уровне исполнения;

- жесткое сопряжение несущей силовой стенки с торцовыми элементами (днищами), то есть в угловых зонах корпусов, всегда провоцирует не желательную концентрацию высоких напряжений (всплеск напряжений).

Наиболее близким и прототипом является сосуд высокого давления [2], включающий корпус, днищ и внутреннюю герметизирующую оболочку. Несущая силовая стенка и днища корпуса включает в себя поперечных силовых сборных элементов в виде пакетов, собранных из пластин со специальными сквозными каналами, продольных силовых элементов из напрягаемых стержней, фигурных разъемных вкладышей со специальными гнездами для стержней.

Основными недостатками прототипа являются:

- относительно низкая прочность в радиальном и тангенциальном (кольцевом) направлениях, вызванная с тем, что радиальные и тангенциальные усилия практически воспринимаются только силами трения, возникающихся между поперечными сборными силовыми элементами в виде пакетов, собранных из пластин и сопротивлением на срез вертикальных напрягаемых стержней, при этом, известно, что прочность стержней на срез более 20% меньше чем при растяжении;

- многотипность и сложная технология конструктивных элементов.

Техническая задача изобретения заключается в повышении надежности и долговечности сосудов высокого давления за счет рационального способа армирования сборных поперечных элементов в виде замкнутого контура навитой кольцевой арматурой, рационального способа армирования продольной арматурой в вертикальном направлении, не сложной технологией создания предварительного натяжения напрягаемой арматуры в кольцевом и вертикальном направлениях, в том числе удобен при монтаже и демонтаже конструкции.

Поставленная задача решается тем, что сосуд высокого давления, содержащий корпус, днища (торцовые элементы), внутреннюю герметизирующую оболочку, выполнен из сборных поперечных предварительно напряженных элементов в виде замкнутого контура, коаксиально собранные в полый цилиндр и жестко зажатые при помощи вертикальных силовых элементов в виде продольных стержней, устанавливаемые в каналы-отверстия сборных элементов, сборные поперечные предварительно напряженные элементы состоят из дугообразных железобетонных элементов, объединенные воедино в замкнутый контур и усилены намоткой по периметру кольцевой напрягаемой арматурой, дугообразные элементы снабжены специальными фиксаторами и отверстиями-каналами для арматур, при этом предусмотрено два типа сборных поперечных элементов: концевые, расположенные на торцовых участках с разными внутренними диаметрами и промежуточные, расположенные в средней части корпуса, при этом сопряжение железобетонных торцовых элементов с несущей силовой стенкой из сборных поперечных предварительно напряженных элементов выполнено на шпонках.

Технический результат - повышение надежности и долговечности сосудов высокого давления.

Факторы, повышающие надежность и долговечность изобретения:

• рациональная (эффективная) навитая схема армирования сборных поперечных элементов, которая повышает несущую способность силовой стенки в тангенциальном и радиальном направлениях;

• безразрывность (целостность) кольцевых арматурных стержней также способствуют повышению надежности и долговечности корпуса;

• шарнирное сопряжение по сравнению с жестким, погашает всплеск напряжений в угловых зонах корпуса;

• высокие уровень и качество производства работ по создании предварительного напряжения кольцевых и вертикальных арматур за счет сокращения специальных фиксирующих устройств, и как вследствие этого, работ, не требующих технологических операций высокой точности.

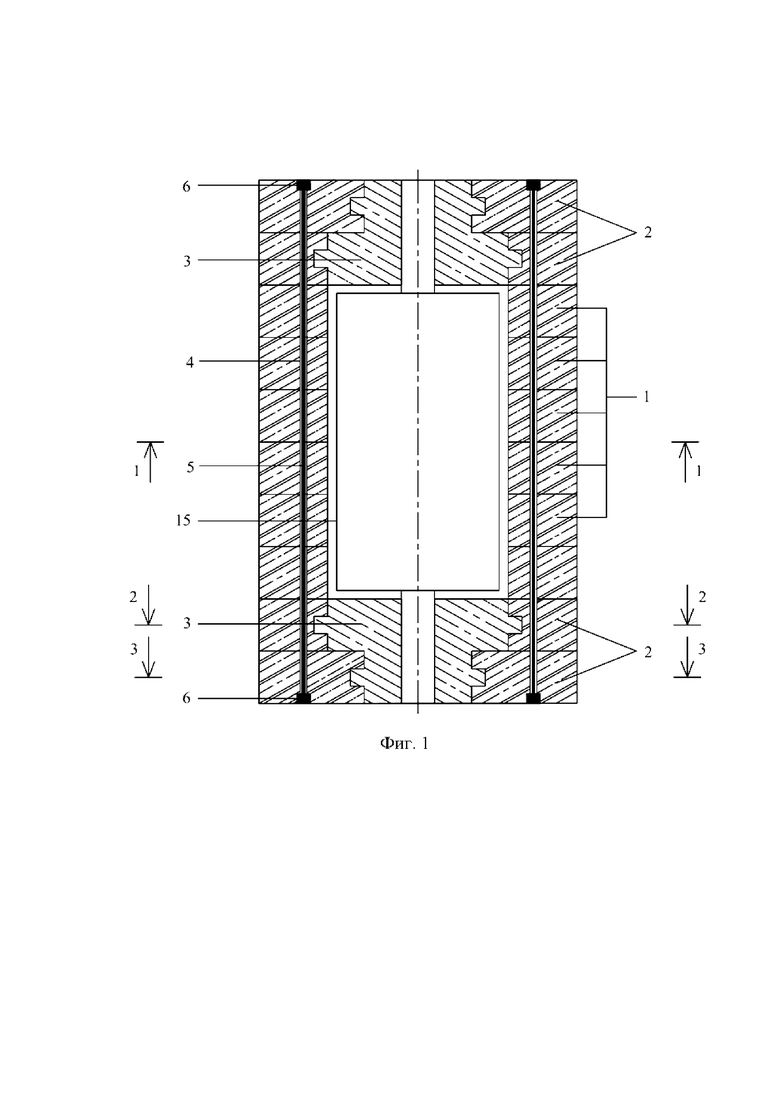

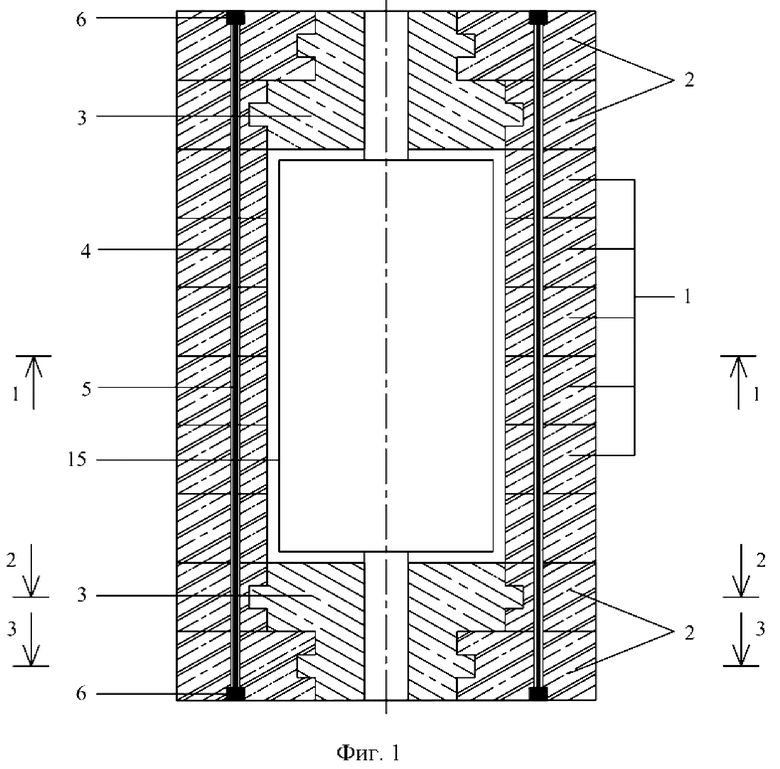

На фиг. 1 представлен общий вид заявляемого изобретения, где 1 - промежуточные сборные поперечные предварительно напряженные элементы, 2 - концевые (торцовые) сборные поперечные предварительно напряженные элементы со шпонками (отличаются внутренними диаметрами), 3 - торцовые железобетонные элементы, 4 - каналы-отверстия, 5 - напрягаемая арматура, 6 - фиксирующие анкеры, 15 - внутренняя герметизирующая облицовка.

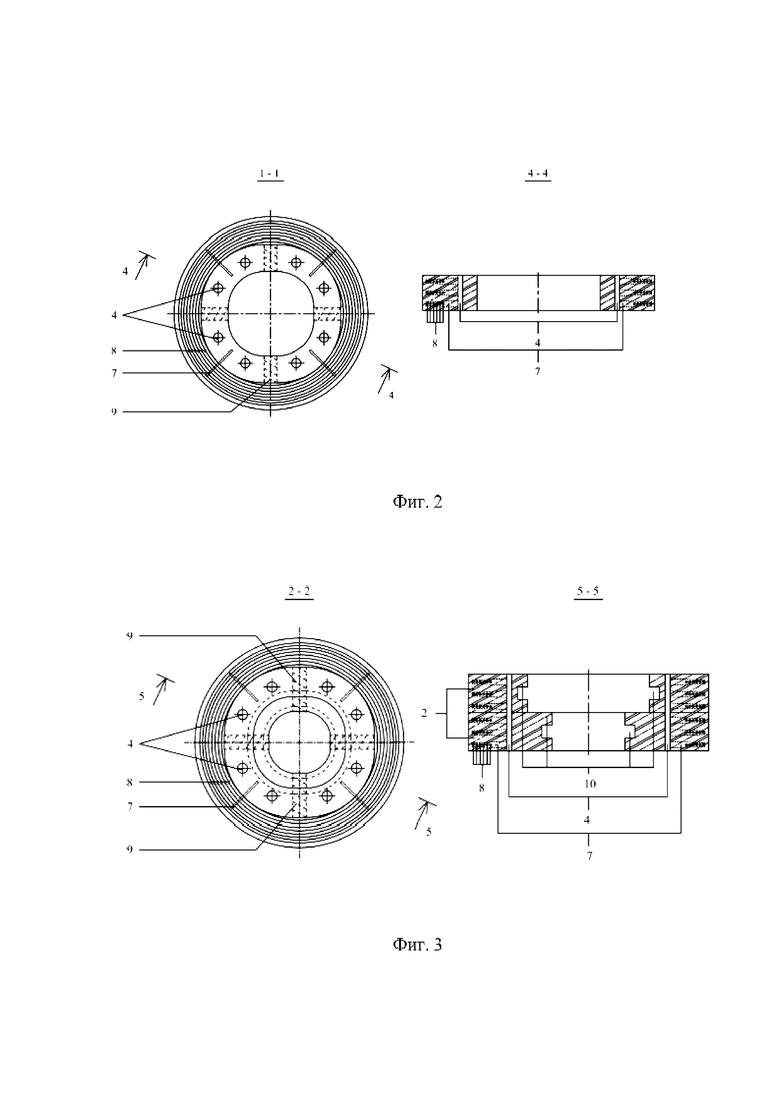

На фиг. 2 представлен промежуточный сборный поперечный предварительно напряженный элемент, где 4 - каналы-отверстия, 7 - фиксаторы кольцевой напрягаемой арматуры, 8 - напрягаемая кольцевая арматура, 9 - бетонные участки.

На фиг. 3 представлены концевые (торцовые) сборные поперечные предварительно напряженные элементы со шпонками, где 4 - каналы-отверстия, 7 - фиксаторы кольцевой напрягаемой арматуры, 8 - напрягаемая кольцевая арматура, 9 - бетонные участки, 10 - шпонки.

На фиг. 4 представлен замыкающий концевой (торцевой) сборный поперечный предварительно напряженный элемент со шпонками, где 4 - каналы-отверстия, 7 - фиксаторы кольцевой напрягаемой арматуры, 8 -напрягаемая кольцевая арматура, 9 - бетонные участки, 10 - шпонки.

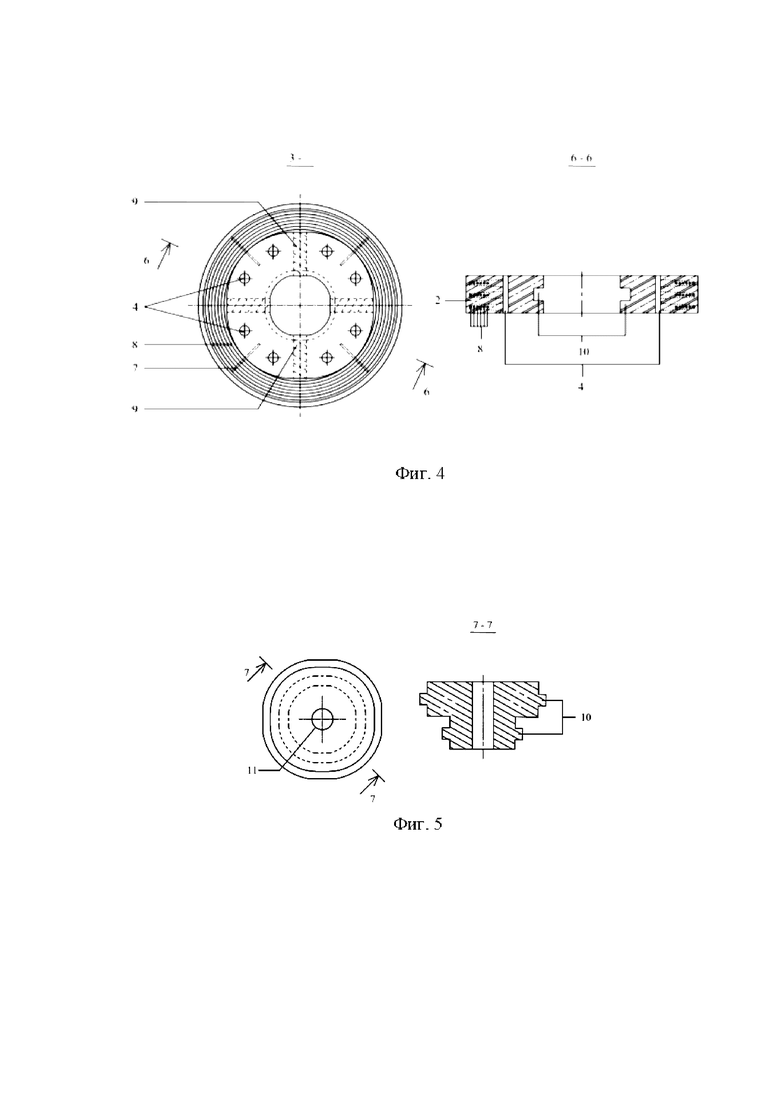

На фиг. 5 представлен железобетонный торцевой (верхний или нижний) элемент (поз. 3) в виде пробки со шпонками, где 10 - шпонки, 11 - технологическое отверстие.

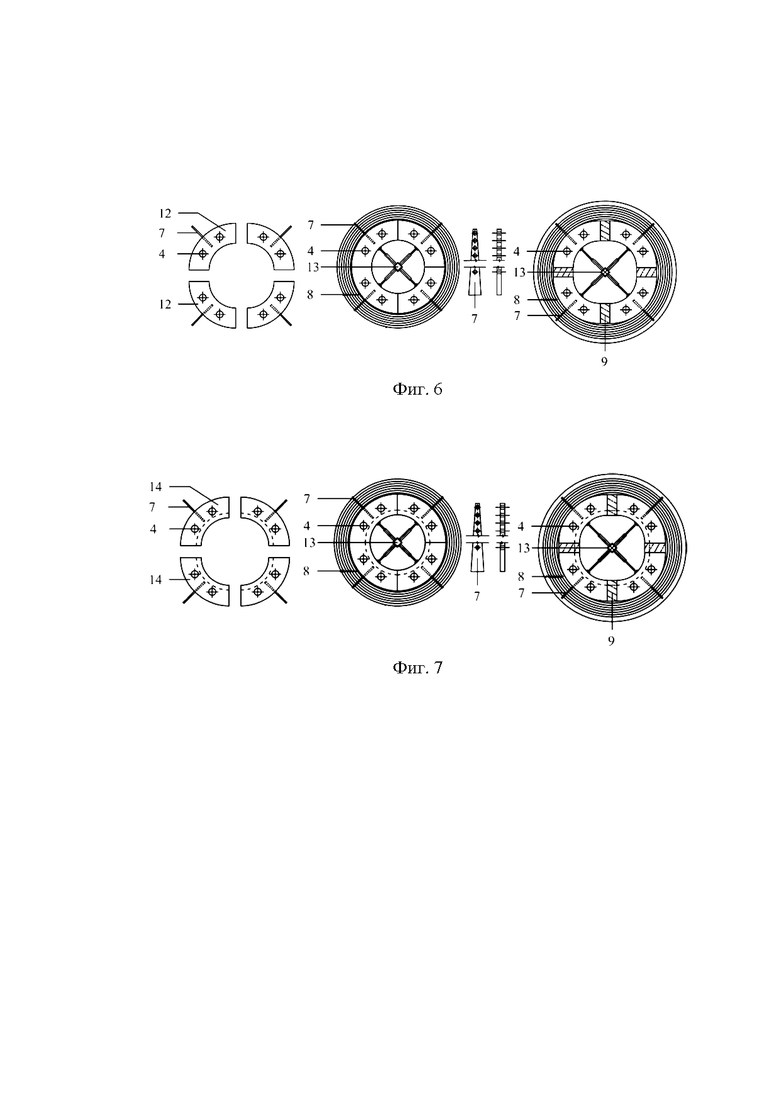

На фиг. 6 представлен процесс изготовления (сборка, навивка арматуры, процесс предварительного натяжения с последующим бетонированием) из сборных дугообразных элементов без шпонок промежуточного сборного поперечного предварительно напряженного элемента, где 4 - каналы-отверстия, 7 - фиксаторы для напрягаемой кольцевой арматур, 8 - напрягаемая кольцевая арматура, 12 - дугообразные сборные железобетонные элементы без шпонок, 13 - гидравлические домкраты.

На фиг. 7 представлен процесс изготовления из сборных дугообразных элементов со шпонками концевого (торцевого) сборного поперечного предварительно напряженного элемента, где 4 - каналы-отверстия, 7 - фиксаторы для напрягаемой кольцевой арматур, 8 - напрягаемая кольцевая арматура, 13 - гидравлические домкраты, 14 - дугообразные сборные железобетонные элементы со шпонками.

Предлагаемое изобретение изготавливается в несколько этапов и состоит из следующих операций: изготовление железобетонных дугообразных элементов со шпонками и без таковых; изготовление сборных поперечных предварительно напряженных кольцевых элементов со шпонками и без таковых; на специально подготовленной площадке производится монтаж концевых (торцовых) сборных поперечных предварительно напряженных элементов на проектную высоту, равную высоте нижнего железобетонного торцового элемента; изготовление нижнего железобетонного торцового элемента; установка на нижний железобетонный торцовой элемент внутренней герметизирующей оболочки; монтаж промежуточных сборных поперечных предварительно напряженных элементов; монтаж верхних концевых (торцовых) сборных поперечных предварительно напряженных элементов на высоту, равную высоте верхнего железобетонного торцового элемента; установка в каналы-отверстия сборных поперечных предварительно напряженных элементов вертикальных стержней; анкеровка и при помощи домкратов создание предварительного напряжения вертикальных арматурных стержней; изготовление верхнего железобетонного торцового элемента с устройством специальных технологических проходок.

Первый этап - изготавливаются дугообразные сборные железобетонные элементы двух типов со шпонками и без таковых, снабженные каналами-отверстиями и фиксаторами (поз. 12, 14 фиг. 6, 7). Дугообразные железобетонные элементы со шпонками могут отличаться только с величиной внутреннего диаметра.

Второй этап - изготовление концевых и промежуточных сборных поперечных предварительно напряженных элементов в виде замкнутого контура со шпонками и без таковых. Технология изготовления сборных элементов со шпонками и без таковых практически аналогичны.

Порядок работ при изготовлении сборных поперечных предварительно напряженных элементов в виде замкнутого контура:

• изготавливается дугообразные железобетонные элементы со шпонками и без шпонок (поз. 12, 14), снабженные каналами-отверстиями и фиксаторами для арматур;

• сборные дугообразные элементы собирают воедино в замкнутый контур, затем через отверстия фиксаторов (поз. 7) пропускают напрягаемую арматуру и производят навивку кольцевой арматуры (поз. 8) в требуемом или установленном расчетами количестве;

• производят анкеровку концевых участков кольцевой арматуры;

• устанавливаются в проектное положение гидравлические домкраты (поз. 13);

• с помощью распирающихся сил гидравлических домкратов (поз. 13) в радиальных направлениях производят требуемое (расчетное) натяжение кольцевой арматуры (поз. 8);

• изготовление сборных поперечных предварительно напряженных кольцевых элементов (поз. 1, 2) завершается торкрет-бетонированием слоя навитой кольцевой арматуры и образовавшихся свободных участков (поз. 9) между дугообразными элементами.

Третий этап - этап возведения корпуса, включающий следующие виды работ:

• на специально подготовленной площадке, коаксиально друг к другу, производят вертикальный монтаж концевых сборных поперечных предварительно напряженных элементов со шпонками (поз. 2) на проектную высоту, равную высоте будущих железобетонных торцовых элементов;

• изготавливается железобетонный нижний торцевой элемент (поз. 3) с устройством специальных проходок;

• на нижний железобетонный торцевой элемент (поз. 3) устанавливается внутренняя герметизирующая металлическая облицовка (поз. 15) с диаметром, равным внутреннему диаметру промежуточных сборных поперечных предварительно напряженных элементов (поз. 1);

• на внутреннюю облицовку (поз. 15) «надеваются» промежуточные сборные поперечные предварительно напряженные элементы (поз. 1);

• производят монтаж верхних концевых сборных поперечных предварительно напряженных элементов со шпонками (поз. 2) на проектную высоту, равную высоте верхних железобетонных торцовых элементов (поз. 3);

• в каждый специальный канал-отверстие (поз. 4), собранного из сборных поперечных предварительно напряженных элементов цилиндра, пропускаются напрягаемые арматурные стержни (поз. 5), и производят анкеровку вертикальных стержней;

• производят предварительное натяжение вертикальных стержней с помощью гидравлических домкратов (поз. 13);

• в завершении изготавливается железобетонный верхний торцевой элемент (поз. 3) с устройством специальных проходок;

Для повышения пространственной жесткости и совместной работы, а также для качественной центровки (соосности) всех сборных поперечных предварительно напряженных элементов, между контактными поверхностями могут быть предусмотрены специальные шпонки. При этом с целью упрочнения шпоночного сопряжения между концевыми сборными поперечными предварительно напряженными и торцовые элементами, рекомендуются изготовлять их из сталефиброжелезобетона, так как сталефибробетон является долговечным материалом и обладает более высокими прочностными свойствами по сравнению с обычным бетоном.

Таким образом, предлагаемое изобретение имеет достаточно простые схему монтажа и способа создания предварительного напряжения, и в результате эффективного армирования из цельной навитой кольцевой и вертикальной арматур можем иметь сосуд высокого давления с высокой надежностью и долговечностью.

Очевидно, что в эксплуатационный период внутренний слой несущей силовой стенки корпуса, состоящий из сборных дугообразных элементов, объединенные в единое целое, будут работать только на сжатие, и в связи с чем нет необходимости армирования его рабочими стержнями, может быть достаточно только наличие конструктивного армирования.

Использованные источники

1. Морозов В.И. Корпуса высокого давления из тяжелого армоцемента для энергетических и строительных технологий: дис. … докт. техн. наук / В.И. Морозов, СПБ:, 1994. 533 с.

2. Абалаков С.А., Рыбачков С.С., Цыганов А.А. Сосуд высокого давления. Патент на изобретение №2282260 С2, 20.08.2006.

Изобретение относится к области строительства и может быть использовано при создании сосудов высокого давления, работающих в условиях высоких внутренних давлений, температурных, радиационных и других воздействий. Сосуд выполнен из сборных предварительно напряженных элементов (1,2), состоящих из дугообразных железобетонных элементов (12,14). В каждом дугообразном элементе имеются каналы (4), фиксаторы (7) для навивки кольцевой арматуры (8), бетонные участки (9), образованные при радиальном напряжении с помощью домкратов (13). Элементы (1, 2) содержат шпонки (10) для надежного зацепления с торцевыми элементами (3), где имеются технологические проходки (11). Сборные элементы (1,2) жестко зажаты предварительно напряженными арматурами (5) и закреплены анкерами (6). Техническим результатом является повышение надежности и долговечности сосудов высокого давления. 7 ил.

Сосуд высокого давления, содержащий корпус, днища, внутреннюю герметизирующую оболочку, поперечные и продольные силовые элементы, отличающийся тем, что поперечные силовые элементы выполнены из сборных поперечных предварительно напряженных железобетонных элементов виде замкнутого контура, коаксиально собранных в полый цилиндр и жестко зажатых при помощи вертикальных силовых элементов в виде продольных стержней, устанавливаемых в каналы-отверстия сборных элементов, сборные поперечные предварительно напряженные элементы состоят из дугообразных железобетонных элементов, объединенных воедино с навивкой по периметру кольцевой напрягаемой арматурой и замоноличенных в единый предварительно напряженный элемент в виде замкнутого контура, дугообразные элементы снабжены специальными фиксаторами и отверстиями-каналами для арматур, при этом предусмотрены два типа сборных поперечных элементов: концевые, расположенные на торцовых участках с разными внутренними диаметрами, и промежуточные, расположенные в средней части корпуса, сопряжение железобетонных торцовых элементов, расположенных в концевых участках, с несущей силовой стенкой из сборных поперечных предварительно напряженных железобетонных элементов выполнено на шпонках.

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2282260C2 |

| РЕЗЕРВУАР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2366009C1 |

| Трубчатый канал для удаления воды, пара и газов из бетонного наполнителя | 2019 |

|

RU2707561C1 |

| Реакторное отделение АЭС повышенной сейсмостойкости | 2021 |

|

RU2753764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ ПЕРУКСУСНОЙ КИСЛОТЫ | 0 |

|

SU172698A1 |

| CN 212986762 U, 16.04.2021. | |||

Авторы

Даты

2023-01-24—Публикация

2021-06-30—Подача