Изобретение относится к газотурбинным двигателям (ГТД) авиационного и наземного применения, а именно к конструкции узла соединения роторов компрессора и турбины.

Известен ГТД с узлом соединения роторов компрессора и турбины, содержащий ротор компрессора подпорных ступеней, на валу которого выполнены шлицы для соединения с одной стороны с валом турбины, с другой - с валом редуктора. На конце вала компрессора в месте шлицевого соединения с валом редуктора установлен шарикоподшипник, воспринимающий разницу осевых сил трехступенчатого подпорного компрессора и турбины. Соединение валов компрессора и турбины выполнено с помощью шлицев, буртика на валу турбины и резьбового стяжного элемента [ЕР № 0203771, кл. F 02 K 3/06, опубл. 1988 г.].

К недостаткам такого соединения валов компрессора и турбины следует отнести значительную сложность сборки и отсутствие регулировочного элемента для осевого выставления ротора турбины.

Известен ГТД, где взаимная осевая установка валов турбины и компрессора осуществляется при сборке двигателя с помощью регулировочных колец, которые выполняются различной осевой ширины [Патент РФ № 2211345, кл. F 02 C 7/06, опубл. 2003 г.].

Недостатком такого осевого соединения валов турбины и компрессора является необходимость иметь в наличии регулировочные кольца различной осевой ширины, что усложняет сборку двигателя.

Наиболее близким техническим решением к заявленному является узел соединения роторов компрессора и турбины ГТД, содержащий цапфу ротора компрессора и вал турбины, соединенные между собой в осевом направлении через регулировочный элемент и стяжную втулку, а в окружном направлении - через шлицевое соединение [Н.А.Шерлыгин, В.Г.Шахведов. Конструкция и эксплуатация авиационных газотурбинных двигателей. М.: "Машиностроение", 1969, стр.98, рис.4.39].

Недостатком такого осевого соединения валов роторов компрессора и турбины является наличие только одного регулировочного элемента, с помощью которого устанавливается взаимное осевое положение роторов. Наличие одного регулировочного элемента позволяет установить ротора лишь для определенного исполнения. Если это положение в процессе сборки нужно изменить, то требуется изготовление нового регулировочного элемента с другими осевыми размерами и последующей сборкой. Это усложняет и удорожает сборку двигателя.

Задача изобретения - обеспечить сборку двигателя с необходимой осевой увязкой роторов компрессора и турбины.

Указанная задача решается тем, что в известном узле соединения роторов компрессора и турбины ГТД, содержащем цапфу ротора компрессора и вал турбины, соединенные между собой в осевом направлении через регулировочный элемент и стяжную втулку, а в окружном направлении - через шлицевое соединение, согласно изобретению он снабжен промежуточным валом, на внутренней поверхности которого выполнены шлицы, контактирующие со шлицами на поверхностях цапфы ротора компрессора и вала турбины, а регулировочный элемент выполнен в виде резьбовой втулки, установленной в резьбовом отверстии промежуточного вала напротив торца цапфы ротора компрессора и зафиксированной в нем от выворачивания.

На торце резьбовой втулки могут быть выполнены пазы, а на торце цапфы ротора компрессора - ответный выступ, заведенный в один из пазов резьбовой втулки. Ответный выступ может быть выполнен на торце вала турбины.

Выполнение регулировочного элемента в виде резьбовой втулки, расположенной внутри промежуточного вала компрессора, позволяет устанавливать ее в положение, необходимое для осевого расположения вала ротора турбины. Стяжная втулка обеспечивает гарантированный зазор между торцами цапфы компрессора и резьбовой втулки.

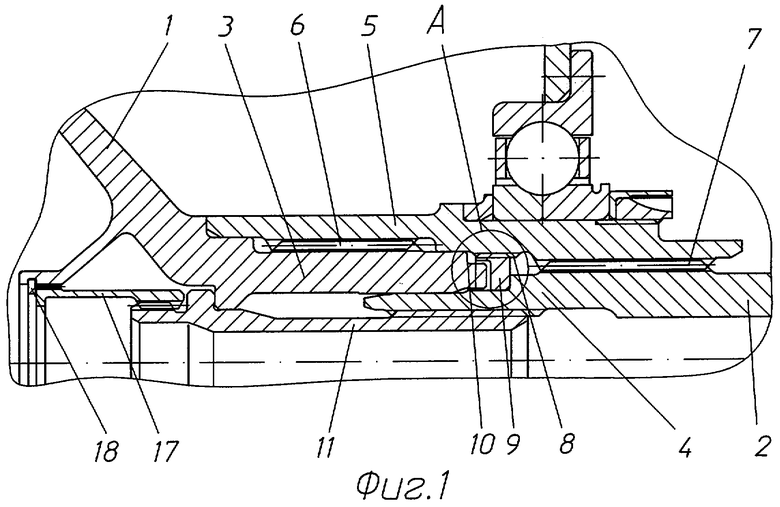

На фиг.1 показан продольный разрез узла соединения роторов компрессора и турбины ГТД;

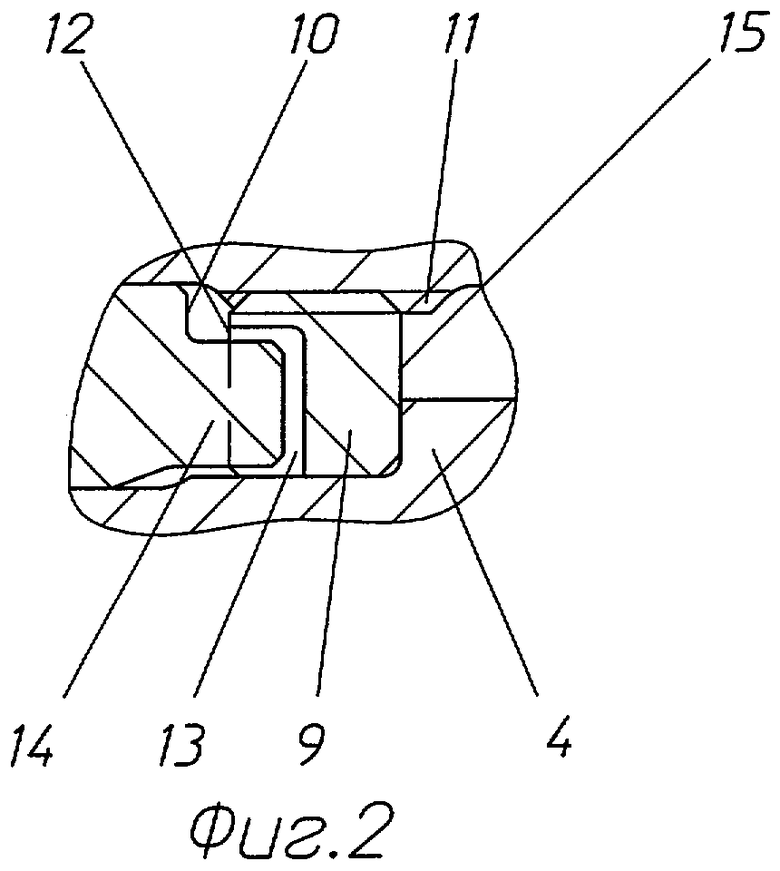

на фиг.2 - увеличенный фрагмент А фиг.1;

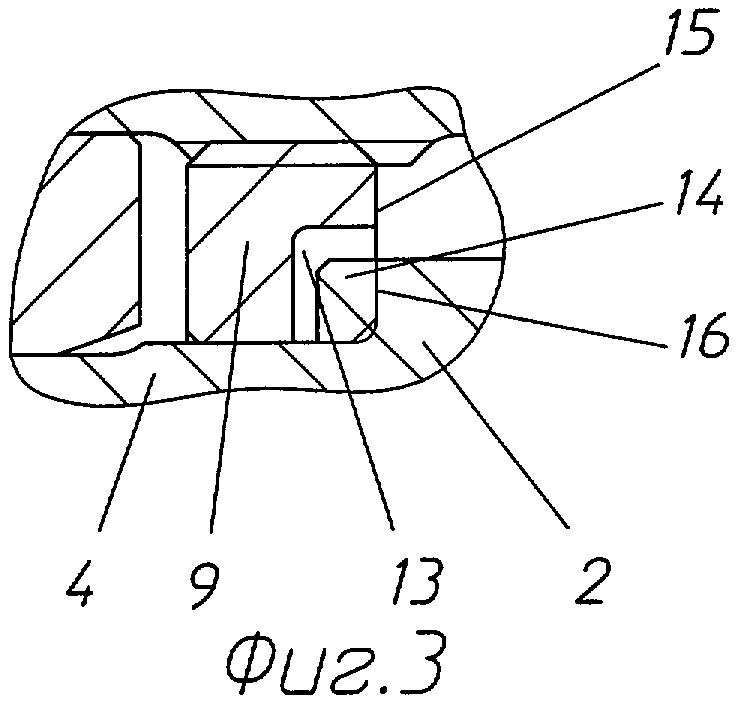

на фиг.3 - вариант выполнения изобретения.

Узел соединения роторов компрессора 1 и турбины 2 ГТД содержит цапфу 3 ротора компрессора 1 и вал 4 турбины 2, на наружных поверхностях которых выполнены шлицы. Узел снабжен промежуточным валом 5, охватывающим цапфу 3 ротора компрессора 1 и вал 4 турбины 2. На внутренней поверхности промежуточного вала 5 выполнены шлицы, контактирующие со шлицами на поверхностях цапфы 3 и вала 4 и образующие с ними шлицевые соединения 6 и 7. На внутренней поверхности промежуточного вала 5 выполнено резьбовое отверстие 8. Цапфа 3 ротора компрессора 1 и вал 4 турбины 3 соединены между собой в осевом направлении через регулировочный элемент, выполненный в виде резьбовой втулки 9, установленной в резьбовом отверстии 8 промежуточного вала 5 напротив торца 10 цапфы 3 ротора компрессора 1, и стяжной втулки 11, а в окружном направлении - через шлицевые соединения 6 и 7. На торце 12 резьбовой втулки 9 выполнены пазы 13, а на торце 10 цапфы 3 ротора компрессора 1 - ответный выступ 14, заведенный в паз 13 резьбовой втулки 9. Таким образом, осуществляется фиксация последней от выворачивания.

Фиксация может также осуществляться выполнением пазов 13 на противоположном торце 15 резьбовой втулки 9, а ответного выступа 14 - на торце 16 вала 4 турбины 2 (фиг.3).

Сборка узла соединения роторов осуществляется следующим образом. В промежуточный вал 5 завинчивается резьбовая втулка 9. После этого устанавливается вал 4 ротора турбины 2 до упора в торец 15 резьбовой втулки 9. Вращением резьбовой втулки 9 регулируется осевое положение турбины. Затем заводится цапфа 3 ротора компрессора 1, при этом обеспечивается попадание выступа 14 в ответные пазы 13 резьбовой втулки 9. Совпадение обеспечивается незначительным изменением окружного положения резьбовой втулки 9. Осевая фиксация роторов компрессора 1 и турбины 2 обеспечивается стяжной втулкой 11. Стяжная втулка 11 контрится шлицевой втулкой 17 и кольцом 18.

Во время работы двигателя передача крутящего момента от вала 4 турбины 2 к ротору компрессора 1 и промежуточному валу 5 осуществляется через шлицевые соединения 6 и 7, а уравновешивание осевых сил - через резьбовую втулку 9 и стяжную втулку 11.

Предложенное устройство упрощает сборку узла роторов компрессора и турбины ГТД. Это сокращает время доводки двигателя, так как не требует изготовления целого ряда регулировочных элементов с разными осевыми размерами, которые могут быть установлены лишь путем разборки и сборки двигателя.

Предложенное устройство позволяет установить взаимное положение роторов компрессора и турбины без переборок двигателя вращением регулировочного элемента в виде резьбовой втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405955C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2491450C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2542656C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2579286C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273749C1 |

| УЗЕЛ МЕЖВАЛЬНОЙ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2303148C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406848C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211936C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2213874C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211345C1 |

Изобретение относится к газотурбинным двигателям (ГТД) авиационного и наземного применения, а именно к конструкции узла соединения роторов компрессора и турбины. Узел соединения роторов компрессора и турбины ГТД содержит цапфу ротора компрессора и вал турбины, соединенные между собой в осевом направлении - через регулировочный элемент и стяжную втулку, а в окружном направлении через шлицевое соединение. Узел снабжен промежуточным валом, на внутренней поверхности которого выполнены шлицы, контактирующие со шлицами на поверхностях цапфы ротора компрессора и вала турбины, а регулировочный элемент выполнен в виде резьбовой втулки, установленной в резьбовом отверстии промежуточного вала напротив торца цапфы ротора компрессора и зафиксированной в нем от выворачивания. Предложенное устройство упрощает сборку узла роторов компрессора и турбины ГТД и сокращает время доводки двигателя. 2 з.п. ф-лы, 3 ил.

| ШЕРЛЫГИН Н.А., ШАХВЕДОВ В.Г | |||

| Конструкция и эксплуатация авиационных газотурбинных двигателей | |||

| М.: Машиностроение, 1969, с.98, рис.4.39 | |||

| СПОСОБ РЕМОНТА НАПРАВЛЯЮЩЕГО АППАРАТА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2109176C1 |

| ТУРБОКОМПРЕССОР | 1997 |

|

RU2140578C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 3738929 A1, 24.05.1989. | |||

Авторы

Даты

2006-08-27—Публикация

2004-12-16—Подача