Предлагаемое изобретение относится к средствам пищевкусовой, фармацевтической и парфюмерной промышленности и может найти применение для извлечения ценных компонентов из скоропортящегося сырья растительного и животного происхождения.

Экстракция (разделение, вытяжка, экстрагирование) - процесс разделения смеси жидких или твердых веществ с помощью избирательных (селективных) растворителей (экстрагентов).

Процесс экстракции включает три последовательные стадии: смешивание исходной смеси веществ с экстрагентом; механическое разделение (расслаивание) двух образующихся фаз; удаление экстрагента из обеих фаз и его регенерацию с целью повторного использования. После механического разделения получают раствор извлекаемого вещества в экстрагенте (экстракт) и остаток исходного раствора (рафинат) или твердого вещества. Выделение извлекаемого вещества из экстракта и одновременно регенерация экстрагента достигается выпариванием, высаливанием и т.п.

Достоинствами экстракции являются сравнительно низкие рабочие температуры, рентабельность извлечения веществ из разбавленных растворов, возможность разделения смесей, состоящих из близкокипящих компонентов, и азеотропных смесей, возможность сочетания с другими технологическими процессами (ректификацией, кристаллизацией), простота аппаратуры и доступность ее автоматизации.

Недостатком экстракции в ряде случаев является затруднение полного удаления экстрагента из извлекаемых веществ.

Экстракция подчиняется законам диффузии и равновесного распределения. При вытяжке из жидкостей после смешивания исходного раствора с экстрагентом и расслоения образовавшейся смеси концентрация у извлекаемого вещества В в фазе экстракта больше его концентрации x в фазе рафината R. При взаимной растворимости экстрагента С и растворителя А исходного раствора Р зависимость y=f(x) для равновесной системы (для которой концентрация yp) представима диаграммой вида (см. фиг.1, Диаграмма фазового равновесия). Если раствор Р разбавлен, а вещество В в экстракте Э находится в неассоциированном и недиссоциированном состояниях, то функция концентрации

не зависит от yp, а линия равновесия на диаграмме y-x является прямо пропорциональной (линейной) 1; в противном случае функция концентрации Кр непрямо пропорциональна и линия равновесия криволинейна 2. Но Kp=f(t) (зависит от температуры t), Kp≠f(p) (практически не зависит от давления р) и определяется экспериментальным путем [1].

Вследствие кратковременности и несовершенства акта смешивания экстрагента и исходного раствора действительная (реальная) концентрация y<yр, а характеристика эффективности экстракции Δy и ее движущей силы определяются по

В результате однократной экстракции возможно достижение сравнительно небольшого значения Δy, т.е. сравнительно незначительной степени извлечения вещества В из исходного раствора, поэтому прибегают к многократному повторению актов смешивания и последующего расслаивания взаимодействующих фаз при их встречном движении. Если в исходном растворе концентрация у вещества В уменьшается от x1 до x2, то концентрация вещества В в фазе экстракта возрастает от 0 до y1.

Из уравнения материального баланса, описываемого выражением

где D и W - соответственно расход чистых экстрагента и растворителя, x1 и y1 - концентрации относительно чистого растворителя и чистого экстрагента С, а М - количество экстрагированного вещества В, можно определить D из

Уравнение (3) описывает прямую, проходящую через точки с координатами (x2, 0) и (x1, y1). Очевидно, что при прочих равных условиях расход экстрагента С растет по мере уменьшения x2 в растворителе и уменьшения его y1 в экстракте.

Кинетика экстракции описывается общим уравнением массообмена по

где М - количество извлеченного вещества В, К - коэффициент эффективности процесса, Δc - средняя разность концентраций извлекаемого вещества в обеих фазах, F - величина межфазной поверхности, а τ - время длительности процесса. Величина Δс однозначно определяется заданными концентрациями x, y и yр, поэтому для достижения больших значений М стремятся увеличить К путем турбулизации потоков взаимодействующих фаз и F - путем диспергирования одной из фаз (экстрагента или исходного раствора) на мелкодисперсные фракции. Точное значение К аналитически, пока, невыразимо, поэтому эффективность (2) процесса вытяжки выражают, как и при ректификации или абсорбции, числом ступеней равновесия. Графическое определение числа ступеней равновесия с частично растворимыми экстрагентом и растворителем приведено на фиг.1.

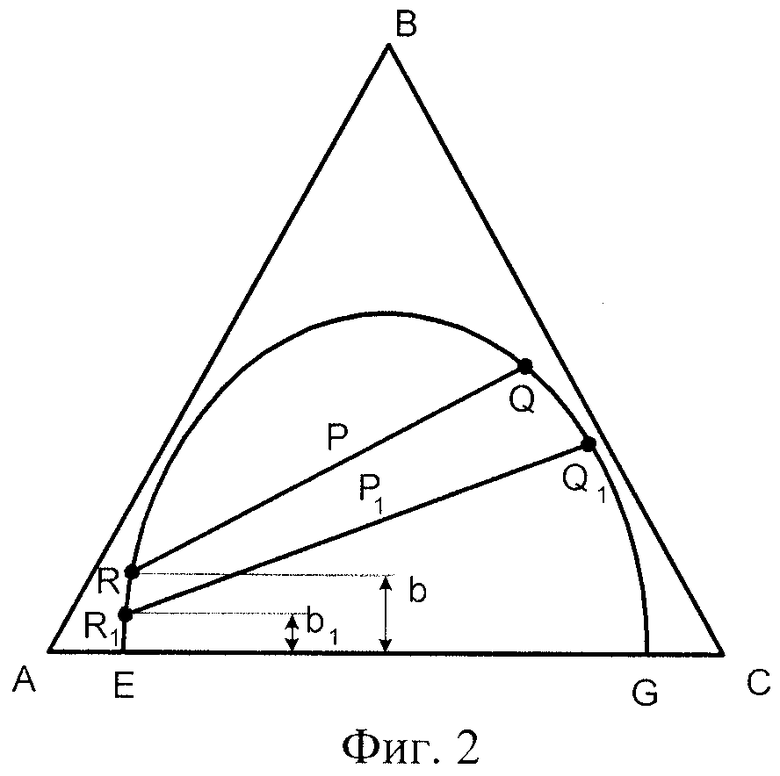

В случае частичной растворимости растворителя А и экстрагента С равновесие системы изображается в плоскости равностороннего треугольника (см. фиг.2, Диаграмма равновесия для системы с частично растворимыми экстрагентом и растворителем). Каждой точке внутри треугольника соответствует тройная смесь, в которой концентрации компонентов А, В и С прямо пропорциональны длинам перпендикуляров, опущенных на противолежащие стороны треугольника.

Под бинодальной кривой EG расположена область гетерогенных смесей, а над бинодальной кривой - гомогенных растворов. Процессы экстракции, поскольку в них чередуются акты смешивания и расслаивания фаз, протекают только в гетерогенной области. Смешав исходный раствор с некоторым количеством экстрагента С, получают тройную гетерогенную смесь Р, которая расслаивается на экстракт Q и рафинат R с концентрацией b извлекаемого вещества, а смешав рафинат со свежей порцией экстрагента, получают новую гетерогенную смесь P1, которая в дальнейшем расслаивается на экстракт Q1 и рафинат R1 с более низкой концентрацией b1 экстрагируемого вещества. Положение конод, прямых QR и Q1R1, определяется для каждой системы экспериментально. Продолжая акты смешивания и расслоения, добиваются дальнейшего понижения концентрации bi компонента В в рафинате, т.е. повышения степени экстракции Δy. Число построенных конод однозначно соответствует числу ступеней равновесия. Т.о., после каждого акта смешивания и расслаивания падает концентрация экстрагируемого вещества В как в рафинате R, так и в экстрагенте С. Для повышения концентрации вещества В в экстракте Э и большего его исчерпывания из рафината R часто прибегают к экстракции с обратной флегмой, сущность чего сводится к частичному отделению экстрагента от экстракта и исходного растворителя от рафината и повторному возвращению долей этих фракций в экстракторах навстречу отводимым потокам [2].

Для экстракционного разделения двух компонентов (B1 и В2), особенно с близкими растворимостями в исходном растворителе, часто используется два экстрагента с различной селективностью.

Для максимизации Δy и минимизации расхода экстрагента экстракция осуществляется при противотоке исходного раствора и экстрагента.

Экстрагируемое вещество растительного и животного происхождения сосредоточено в клетках, разделенных липидными мембранами с анизотропными свойствами, что препятствует его экстракции из внутриклеточного пространства, особенно при экстракции высокомолекулярных и гидрофобных соединений. Значительные размеры и молекулярный вес разнообразных функциональных групп экстрагируемого вещества определяют различные нековалентные связи между собой и молекулами растворителя (экстрагента). Все вышеперечисленное существенно затрудняет экстракцию экстрагируемых веществ из сырья. К тому же, высокая реакционная способность экстрагируемого вещества и лабильность его структуры создают дополнительные ограничения на технологические параметры процесса экстракции.

В частности, к температурному режиму экстракции, в силу деструкции экстрагируемого вещества, предъявляются существенные ограничения на допуск по температуре (Т≤40-50°С). Для повышения проницаемости стенок клеток и мембран исходного продукта механическое воздействие оказывается недостаточным и дополняется термическим воздействием и воздействием динамического давления, причем оказываются значительно более эффективными ударные, ступенчатые воздействия. Временные диаграммы воздействия микроволновой энергией (Э), термического воздействия (Т), динамического давления (Д), впрыска мелкодисперсного экстрагента растворителя (Р) и количества извлеченного вещества (Мср) для повышения эффективности и быстродействия экстракции приведены на фиг.3.

Известен экстрактор [4], содержащий корпус с патрубками подачи и выдачи растворов, секции диспергирования, с диспергаторами из перфорированных перегородок, и секции разделения фаз, причем диспергаторы выполнены по концам с распределителями потоков из перфорированных перегородок и винтовых лопастей, а между ними из уложенных пакетом чередующихся пакетов проволочных сеток, выполненных из различных по диаметру проволок и с различным диаметром отверстий в низ, и бесформатных многогранных плоских тел.

Недостаток известного экстрактора - низкая производительность в работе, что обусловлено естественно ограниченной скоростью извлечения экстрагируемого вещества из сырья.

Известен, как более близкий по технической сущности к заявляемому, экстрактор [5], имеющий корпус, расположенный коаксиально корпусу цилиндр, вал с мешалкой, крышку с приводом и патрубками, причем корпус снабжен люком с отжимным устройством, расположенный коаксиально корпусу цилиндр имеет верхнюю открытую часть и закреплен нижней частью на лопастях мешалки, а на боковой поверхности установлены радиально спицы, на крышке выполнена пульсационная камера, сообщенная с верхней открытой частью цилиндра, а посредством патрубка с внешним генератором пневматических знакопеременных импульсов давления, над днищем установлена решетка, поверхность которой расположена в плоскости загрузки отжимного устройства.

Недостаток известного экстрактора - низкая производительность в работе, что обусловлено естественно ограниченной скоростью извлечения экстрагируемого вещества из сырья.

Задача полезной модели - повышение производительности экстрактора в работе за счет ускорения процесса и глубины извлечения экстрагируемых из сырья веществ.

Решение поставленной задачи достигается за счет динамического, импульсного знакопеременного со значительной скважностью, давления в корпусе (в рабочем объеме) экстрактора и импульсного, энергией СВЧ-излучений, подогрева влаги сырья, по всему объему, непосредственно перед импульсами отрицательного давления в камере экстрактора.

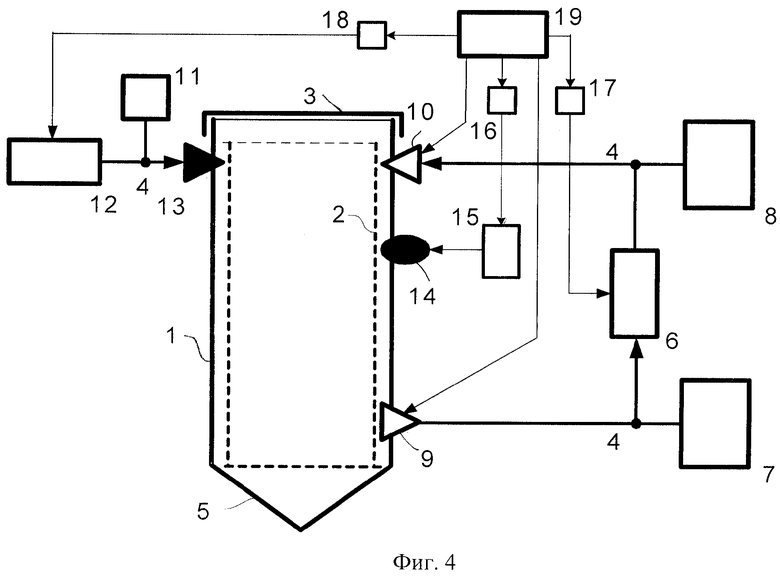

Техническая реализация приведенной на фиг.3 диаграммы в предлагаемом экстракторе достигается тем, что экстрактор, содержащий (см. фиг.4) корпус 1, расположенный коаксиально корпусу 1 цилиндр 2 с верхней открытой частью, крышку 3, патрубки 4 и генератор знакопеременного давления, дополнительно содержит накопитель экстракта 5 в нижней части корпуса 1, в генераторе знакопеременного давления - плунжерный насос 6 накачки-откачки знакопеременного давления, ресиверы низкого 7 и высокого 8 давления, первый 9 и второй 10 управляемые клапаны, объем с запасом свежего экстрагента 11, плунжерный насос 12 впрыска экстрагента, форсунки 13 впрыска экстрагента, источники микроволновых излучений 14, генератор сверхвысокочастотных колебаний 15, первый 16, второй 17 и третий 18 ключи, блок электропитания и блок управления 19, при этом генератор 15 знакопеременного давления выполнен импульсным и представляет собой плунжерный насос 6 откачки-накачки знакопеременного давления, цилиндр 2 выполнен из диэлектрического материала с перфорированными боковой и нижней частями, первый управляемый клапан 9 соединен входом с внутренним объемом корпуса 1, а выходом, посредством патрубков 4, со входами плунжерного насоса 6 накачки-откачки знакопеременного давления и ресивера 7 низкого давления, второй управляемый клапан 10 соединен выходом с внутренним объемом корпуса 1, а входом, посредством патрубков 4, с выходами плунжерного насоса 6 накачки-откачки знакопеременного давления и ресивера 8 высокого давления, форсунки 13 впрыска экстрагента соединены входами, через патрубки 4, с выходами объема 11 с запасом свежего экстрагента и плунжерного насоса 12 впрыска экстрагента, а выходами с внутренним объемом корпуса 1, блок электропитания соединен с плунжерными насосами 6 накачки-откачки знакопеременного давления и 12 впрыска экстрагента и генератором 15 сверхвысокочастотных колебаний, генератор 15 сверхвысокочастотных колебаний соединен выходом с входами источников 14 микроволновых излучений, источники 14 микроволновых излучений расположены на разных горизонтах корпуса 1 с направлением микроволновых излучений в объем корпуса 1 и цилиндра 2, первый 16, второй 17 и третий 18 ключи, соединенные выходами со входами управления генератора 15 сверхвысокочастотных колебаний и плунжерных насосов 6 накачки-откачки знакопеременного давления и 12 впрыска свежего экстрагента соответственно, блок 19 управления соединен выходами непосредственно с входами управления первого 9 и второго 10 клапанов и первого 16, второго 17 и третьего 18 ключей, через первый 16 ключ со входом генератора 15 сверхвысокочастотных колебаний, а через второй 17 и третий 18 ключи с плунжерными насосами 6 накачки-откачки знакопеременного давления и 12 впрыска свежего экстрагента соответственно.

Экстрактор работает следующим образом.

Цилиндр 2 загружается сырьем и помещается в корпус 1 экстрактора, крышка 3, клапаны 9 и 10, форсунка 13 и источник 14 микроволновых излучений герметично изолируют объем корпуса 1 от окружающей атмосферы. По импульсам управления с выходов блока 19 управления последовательно во времени, в соответствии с диаграммой по фиг.3, срабатывают насосы 6 и 12, клапаны 9 и 10, форсунка 13 и источник 15 микроволновых излучений. При этом экстрагируемое вещество вместе с влагой и экстрагентом нагревается микроволновыми излучениями и при отрицательном давлении в объеме корпуса экстрактора извлекается из структуры сырья. По импульсам высокого давления и впрыска насосом 12 через форсунку 13 из объема 11 периодически в полость корпуса поступает в мелкодисперсном состоянии очередная порция свежего экстрагента, который при высоком давлении проникает в структуру сырья. Извлеченный из сырья экстракт через перфорацию в цилиндре 2, при повышении давления в корпусе экстрактора, конденсируется и стекает в накопитель 5 экстракта.

В частности, в эксперименте на опытном образце экстрактора с объемом камеры 10 литра, в качестве исходного сырья использовались свежесрезанная мята (для пищевкусовых целей) и сухие перегородки грецкого ореха (для фармацевтических целей), в качестве экстрагента-растворителя - дистиллированная вода, в качестве источника микроволновой энергии - два магнетрона M152-II, длительность периода воздействия на сырье - 0,25 минуты при частоте - 2 цикла в минуту, продолжительность процесса - не более 10 минут, выходной продукт, при исключении впрыска экстрагента - растворителя на последних двух минутах процесса экстрагирования, - практически сухие мята и перегородки с незначительным содержанием экстрагируемого вещества. Экспериментально установлена повышенная (по остатку в сырье экстрагируемого вещества) на 20-25% производительность способа экстракции и экстрактора на его основе, по сравнению с известным способом по [3], что объяснимо импульсными воздействиями микроволновой энергии в совокупности с динамическим (чередующимся высоким и низким) давлением и проникновением в структуре сырья мелкодисперсного экстрагента-растворителя под высоким давлением, относительно давления внутри материала сырья, давлением и проникновением из внутренней структуры сырья экстракта под низким внешним, относительно давления внутри материала сырья, давлением.

Источники информации

1. Аксельруд Г.А., Лысянский В.М. Экстрагирование. - Л.: Фармация, 1974. - 186 с.

2. Золотов Ю.А., Кузьмин Н.М. Концентрирование микроэлементов. - М.: Химия, 1982. - 284 с.

3. Способ получения экстрактов с использованием электрофизических методов. Заявка RU 2002129536, А 61 К 35/78, В 01 D 11/00, б. 12, 2002.

4. Пульсационный экстрактор. Заявка RU 2003100210/15, В 01 D 11/04, БИПМ №20, ч.III, 2004.

5. Аппарат для получения экстрактов из растительного сырья. Патент RU 2225242, В 01 D 11/02, БИПМ №7, ч.III, 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАГИРОВАНИЯ ВЕЩЕСТВ ПАРФЮМЕРНОГО, ПИЩЕВОГО И ФАРМАЦЕВТИЧЕСКОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2328520C1 |

| СПОСОБ ФАЗОСЕЛЕКТИВНОГО ЭКСТРАГИРОВАНИЯ ПИВНОГО ЗАТОРА И УСТАНОВКА ДЛЯ ФАЗОСЕЛЕКТИВНОГО ЭКСТРАГИРОВАНИЯ ПИВНОГО ЗАТОРА | 2011 |

|

RU2477309C2 |

| УСТАНОВКА НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ РАСПЛАВА | 2007 |

|

RU2331722C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2225242C2 |

| УСТАНОВКА ДЛЯ ФАЗОСЕЛЕКТИВНОГО ЭКСТРАГИРОВАНИЯ В СИСТЕМЕ ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ И СПОСОБ ФАЗОСЕЛЕКТИВНОГО ЭКСТРАГИРОВАНИЯ В СИСТЕМЕ ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ | 2007 |

|

RU2344866C1 |

| Вихревой экстрактор | 1983 |

|

SU1140817A1 |

| УСТАНОВКА КРИСТАЛЛИЗАЦИИ РАСПЛАВА ЛЕЙКОСАПФИРА | 2007 |

|

RU2341593C1 |

| Мембранный экстрактор | 2016 |

|

RU2642641C1 |

| СПОСОБ ПОДГОТОВКИ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ САХАРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475540C1 |

| ПРОТИВОТОЧНЫЙ ЭКСТРАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1996 |

|

RU2116104C1 |

Изобретение относится к средствам пищевкусовой, фармацевтической и парфюмерной промышленности и предназначено для извлечения ценных компонентов из растительного и животного сырья. Экстрактор содержит корпус (1), расположенный коаксиально корпусу цилиндр (2) с верхней открытой частью, крышку (3), генератор знакопеременного давления, патрубки подвода знакопеременного давления (4), накопитель (5) экстракта, ресиверы низкого (7) и высокого давления (8), управляемые клапаны (9) и (10), объем с запасом свежего экстрагента (11), плунжерный насос (12) впрыска экстрагента, форсунки (13) впрыска экстрагента, источники микроволновых излучений (14), генератор сверхвысокочастотных колебаний (15), блок электропитания и блок управления (19). Генератор знакопеременного давления выполнен импульсным и представляет собой плунжерный насос откачки-накачки знакопеременного давления. Цилиндр выполнен из диэлектрического материала с перфорированными боковой и нижней частями. Управляемые клапаны соединены посредством патрубков с корпусом и ресиверами. Форсунки соединены входами через патрубки с выходами плунжерного насоса впрыска экстрагента и объема с запасом свежего экстрагента, а выходами с внутренним объемом корпуса. Блок электропитания соединен с плунжерными насосами и генератором сверхвысокочастотных колебаний, который выходом соединен с входами источников микроволновых излучений. Источники микроволновых излучений расположены на разных горизонтах корпуса. Блок управления соединен с плунжерными насосами, генератором сверхвысокочастотных колебаний и клапанами. Изобретение позволяет повысить производительность экстрактора, ускорить процесс и глубину извлечения экстрагируемых веществ. 4 ил.

Экстрактор, содержащий корпус, расположенный коаксиально корпусу цилиндр с верхней открытой частью, крышку, генератор знакопеременного давления и патрубки подвода знакопеременного давления, отличающийся тем, что содержит накопитель экстракта, ресиверы низкого и высокого давления, управляемые клапаны, объем с запасом свежего экстрагента, плунжерный насос впрыска экстрагента, форсунки впрыска экстрагента, источники микроволновых излучений, генератор сверхвысокочастотных колебаний, блок электропитания и блок управления, при этом генератор знакопеременного давления выполнен импульсным и представляет собой плунжерный насос откачки-накачки знакопеременного давления, цилиндр выполнен из диэлектрического материала с перфорированными боковой и нижней частью, управляемые клапаны соединены посредством патрубков с корпусом и ресиверами, форсунки впрыска экстрагента соединены входами через патрубки с выходами плунжерного насоса впрыска экстрагента и объема с запасом свежего экстрагента, а выходами - с внутренним объемом корпуса, блок электропитания соединен с плунжерными насосами и генератором сверхвысокочастотных колебаний, генератор сверхвысокочастотных колебаний соединен выходом с входами источников микроволновых излучений, источники микроволновых излучений расположены на разных горизонтах корпуса, блок управления соединен с плунжерными насосами, генератором сверхвысокочастотных колебаний и управляемыми клапанами.

| НАПОЛНИТЕЛЬ ДЛЯ ПОВЫШЕНИЯ ОГНЕЭРРОЗИОННОЙ СТОЙКОСТИ ЛИТЬЕВЫХ БРОНЕСОСТАВОВ НА ОСНОВЕ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХ СМОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2225424C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНОГО ИЛИ ЖИВОТНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2029559C1 |

| УСТАНОВКА ДЛЯ ЭКСТРАКЦИИ ДРЕВЕСИНЫ ДУБА | 1998 |

|

RU2126824C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2213606C1 |

| WO 9426853 A1, 24.11.1994. | |||

Авторы

Даты

2006-09-10—Публикация

2004-09-07—Подача