Изобретение относится к пищевой, фармацевтической промышленности, в частности к экстрагированию веществ из растительного сырья, и может быть использовано в медицине.

Известны способы экстрагирования, например, растительного лекарственного сырья, мацерацией, перколяцией, реперколяцией (см. И.А. Муравьев. Технология лекарств. Издание 3-е переработанное и дополненное. T.1, М., "Медицина", 1980 г., стр. 173-233). По указанным способам сырье предварительно измельчают и просеивают, процессы экстрагирования проводят при атмосферном давлении и температуре кипения растворителя. В качестве растворителя чаще всего используют воду, этиловый спирт, их смеси, эфир. Например, для получения солодкового экстракта используют неочищенные корни и корневища солодки с бимацерацией 0,25% водного раствора аммиака. Первый раз настаивают с пятикратным количеством такого раствора в течение 48 часов, второй раз - с троекратным количеством в течение 24 часов. Аммиак необходим для перевода имеющейся в корне свободной глицирризиновой кислоты (плохо растворимой в воде) в легкорастворимую аммонийную соль. Полученная вытяжка осветляется кипячением в течение 3-х часов с последующим добавлением 5% бентонита.

К недостаткам известного способа экстракции относится высокая продолжительность процесса и низкий выход и качество экстрагируемых веществ.

Известен способ экстрагирования полезных веществ по а.с. 1286232 "Способ экстрагирования из твердого тела", предусматривающий этапы подготовки сырья к экстракции и непосредственно экстракцию. При подготовке сырье измельчают, измельченное сырье вакуумируют, заливают растворителем, эту смесь нагревают до рабочей температуры процесса 40-80oС. При этом над раствором устанавливается равновесное давление паров растворителя. В процессе нагревания газовый объем над паровым пространством соединяется с источником давления с атмосферой. Способ предусматривает следующие режимы: вакуумирование, выдержку, нагрев, повышение давления, сброс давления и повторение циклов.

Однако данный способ имеет ограниченные эксплуатационные возможности и не обеспечивает необходимое количество и качество экстрагируемых веществ.

Наиболее близким по технической сущности - прототипом - является способ экстрагирования растительного сырья, включающий нагрев сырья и растворителя, проведение импульсного вакуумирования растительного сырья от атмосферного давления до остаточного 0,1-13,3 кПа с выдержкой в вакууме в течение 1-3 минут (см. патент РФ 2163827 от 06.07.98 г.).

Циклы нагрева, импульсного вакуумирования, выдержки под вакуумом повторяют 2-3 раза со сбросом давления от атмосферного до вышеуказанного. Последняя операция является недостаточно эффективной, т.к. снижение давления с 1,013•10 Па до 0,1-13,3 кПа требует создания глубокого вакуума, что не предусмотрено в известном способе и требует применения ресивера объемом, большим объема экстрактора не менее чем в 10 раз, а также требует применения вакуумных насосов другого, более мощного класса, или же больших затрат на изготовление дополнительного оборудования.

К недостаткам прототипа - известного способа экстракции, можно отнести то, что не обеспечивается образование паровой фазы на границе раздела фаз в процессе смачивания, в результате чего затрудняется смачивание экстрагируемых материалов, низкое смачивание гидрофобных материалов и как следствие образование газовой прослойки на границе фаз жидкость - твердое тело, возрастает время экстракции и уменьшается выход экстрагируемых веществ. К тому же наличие в растворителе, например в воде, значительного количества воздуха препятствует смачиванию экстрагируемого сырья, особенно сырья, обладающего гидрофобностью (растительное лекарственное сырье). Образующаяся газовая пленка на поверхности экстрагируемого вещества (твердой фазы) замедляет, а в некоторых случаях прекращает экстракцию веществ.

Задачей настоящего изобретения является устранение недостатков прототипа, повышение качества и количества экстракта, получаемого при экстрагировании растительного сырья, снижение капитальных затрат на изготовление оборудования.

Поставленная задача достигается тем, что перед контактированием сырья с растворителем осуществляют дегазацию и нагрев растворителя на 5-15 градусов ниже температуры нагрева сырья и импульсное вакуумирование, причем дегазацию сырья и растворителя проводят с использованием вакуумных импульсов с выдержкой после каждого импульса под остаточным вакуумом продолжительностью в 3-5 минут.

Дегазацию сырья и растворителя проводят раздельно в несколько 3-5 приемов в зависимости от свойств сырья и растворителя при остаточном вакууме без соединения с атмосферой.

Контактирование сырья с растворителем осуществляют без соединения с атмосферой с проведением каждого скоростного вакуумирования за 0,1-1,0 с, после чего смесь сырья и растворителя изолируют от вакуума и вновь делают выдержку 3-5 минут под остаточным вакуумом.

Выдержку смеси сырья с растворителем при экстрагировании после каждого импульсного вакуумирования до достижения равновесной концентрации проводят под остаточным вакуумом в течение 5-10 минут.

Скоростное вакуумирование осуществляют при помощи быстродействующих клапанов, ресивера и при помощи трубопровода, диаметр которого рассчитывается по формуле

где d - диаметр трубопровода, м;

P - давление в экстракторе, Па;

Pо - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, Па•с;

l - длина соединительного трубопровода, м;

Vo - свободный объем экстрактора, м3;

t - время набора заданного давления в экстракторе, с.

Признаки осуществления способа, заключающегося в том, что перед контактированием сырья с растворителем осуществляют дегазацию и нагрев растворителя на 5-15 градусов ниже температуры нагрева сырья и импульсное вакуумирование, причем дегазацию сырья и растворителя проводят с использованием вакуумных импульсов с выдержкой после каждого импульса под остаточным вакуумом продолжительностью в 3-5 минут, являются признаками существенными, неочевидными, обеспечивают достижение поставленной изобретением задачи повышения качества и количества выхода экстрагируемых веществ из сырья.

Признаки того, что дегазацию сырья и растворителя проводят раздельно в несколько (3-5) приемов в зависимости от свойств сырья и растворителя, при остаточном вакууме без соединения с атмосферой, являются признаками, дополняющими, характеризующими основные признаки в частных случаях, неожиданными и направлены на достижение поставленной изобретением задачи повышения количества экстрагируемых веществ.

Признаки того, что контактирование сырья с растворителем осуществляют без соединения с атмосферой с проведением каждого скоростного вакуумирования за 0,1-1,0 с, после чего смесь сырья и растворителя изолируют от вакуума и вновь делают выдержку 3-5 минут под остаточным вакуумом, являются признаками, обеспечивающими достижение конечного результата по вакууму и решения задачи, поставленной изобретением.

Признак того, что выдержку смеси сырья с растворителем при экстрагировании после каждого импульсного вакуумирования до достижения равновесной концентрации проводят под остаточным вакуумом в течение 5-10 минут, позволяет повысить эффективность, количество и качество экстрагируемых веществ из исходного сырья.

Признаки того, что скоростное вакуумирование осуществляют при помощи быстродействующих клапанов, ресивера и при помощи трубопровода, диаметр которого рассчитывается по формуле

где d - диаметр трубопровода, м;

P - давление в экстракторе, Па;

Po - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, Па•с;

l - длина соединительного трубопровода, м;

Vo - свободный объем экстрактора, м3;

t - время набора заданного давления в экстракторе, с.

являются признаками, дополняющими, характеризующими выполнение основного признака формулы и необходимыми для достижения поставленной изобретением задачи.

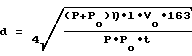

На чертеже схематично представлено оборудование для осуществления предлагаемого способа экстрагирования материалов.

На схеме представлена емкость 1 для растворителя и экстрактор 2, соединенные трубопроводом 3 через быстродействующие клапаны 4, 5, 6 со сборником конденсата 7 и ресивером 8. Вакуумный насос 9 обеспечивает создание в ресивере необходимого вакуума. Дефлегматор 10 обеспечивает конденсацию большей части паров растворителя. Оставшаяся часть растворителя конденсируется в теплообменнике 11. Емкость 1, экстрактор 2 связаны с дефлегматором 10 при помощи быстродействующих клапанов 12 и 13. Клапаны 14 и 15 соединяют емкость для растворителя 1 и экстрактор 2 с атмосферой. Нагреватель 16 и насос 17 обеспечивают нагрев и подачу греющей жидкости в емкость 1 и экстрактор 2.

Предлагаемый способ с использованием оборудования, представленного на схеме, осуществляется следующим образом.

Растворитель и измельченное сырье перед экстракцией подвергают подготовке. По качественным показателям соответствующее стандарту сырье пропускают через валковую дробилку и получают кусочки сырья размером (3•5•20 мм) и в заданном количестве засыпают, например, в льняной мешок и загружают в экстрактор 2, который изолируют от окружающей среды закрытием быстродействующего клапана 15. Затем сырье нагревают до заданной температуры, например до 70oС, при атмосферном давлении в изолированном от атмосферы экстракторе и проводят импульсное вакуумирование с атмосферного давления до остаточного в 250 мм рт. ст., соединяя при этом экстрактор 2 с ресивером 8. Объем ресивера 8 при этом выбран в три раза больше рабочего объема экстрактора 2. Соотношение рабочего объема экстрактора 2 и объема ресивера 8 в 1:3 гарантированно обеспечивает давление в экстракторе 2 меньше давления насыщенных паров воды при данной температуре. Создание давление в 250 мм рт. ст. осуществляют путем соединения внутреннего объема экстрактора 2 с объемом ресивера 8 при помощи быстродействующего клапана 5 при открытом быстродействующем клапане 6. Время открывания клапана 5 составляет 0,07 с. Импульсное вакуумирование сырья проводят при достижении в ресивере 8 давления 1-10 мм рт. ст. Время набора вакуума в экстракторе 2 при его соединении с ресивером 8 составляет 1,0 с. Импульсное вакуумирование обеспечивается при помощи быстродействующего клапана, ресивера и рассчитанного по указанной ранее формуле диаметра трубопровода.

При меньшем, чем 0,07 с времени срабатывания быстродействующего клапана 5 усложняется конструкция клапана и возникают отрицательные последствия от ударов подвижных частей клапана. Время, большее 0,5 с, приводит к частичной релаксации давления, уменьшается процесс образования паровоздушной фазы.

После импульсного вакуумирования и одновременного нагревания сырья в вакууме в течение 1 минуты проводят отсос паров влаги, после чего экстрактор 2 с сырьем изолируют от ресивера 8 путем перекрытия быстродействующего клапана 5 без соединения экстрактора с атмосферой и делают выдержку сырья при остаточном давлении пара воды в течение времени, необходимого для набора вакуума в ресивере с 250 мм рт. ст. до 1-10 мм рт. ст. После этого проводят второе вакуумимпульсное воздействие, выдерживая последовательность и временные параметры вышеописанной операции. Во втором импульсе давление в экстракторе составляет 83,3 мм рт. ст., в третьем - 27,8 мм рт. ст., что дает полную гарантию удаления свободной и связанной влаги и адсорбированных газов из сырья, способствует проведению смачивания, набухания, дополнительного разрыхления сырья за счет импульсного расширения газов и паров в фибриллярной структуре растительного сырья.

Снижение давления в экстракторе 2 с 750 мм рт.ст. до 250 мм рт. ст., 83,3 мм рт. ст. и 27,8 мм рт. ст. происходит за счет последовательного набора вакуума в экстракторе, путем последовательного соединения экстрактора 2 с ресивером 8, в котором каждый раз вакуум доводят до 1-10 мм рт. ст., а в экстракторе отсчет идет каждый раз от остаточного вакуума.

Предел вакуума в экстракторе в 27,8 мм рт. ст. предопределен установленными требованиями к стандартной загрузке экстракторов в 75% и может колебаться от 35 мм рт. ст. до 20 мм рт. ст. Уменьшение давления ниже 20 мм рт. ст. нецелесообразно, т. к. при данных температуре и давлении удаление микрокапиллярной влаги происходит достаточно эффективно и дальнейшего снижения давления не требуется. При вакууме с давлением больше 35 мм рт. ст. не достигается равновесного состояния паров растворителя при данной температуре и не гарантируется полное удаление влаги из микропор сырья.

Сырье в экстракторе 2 после проведения вышеуказанных операций остается в вакууме при максимальном разряжении и считается подготовленным для процесса экстракции дегазированным растворителем (экстрагентом).

Подготовка экстрагента

При экстракции растительного сырья в качестве растворителя наиболее часто используется вода, органические растворители (этанол, гексан и т.д.) или их смеси. В любом случае эти вещества способны растворять в себе различные газы, например воздух, который, если его не удалять, в процессе контакта жидкой и твердой фаз адсорбируется на поверхности твердой фазы и значительно уменьшает скорость экстракции. Поэтому газы должны быть удалены из объема жидкой фазы.

Смесь растворителя и воды заливают в изолированную герметичную емкость 1, имеющую обогрев и снабженную двумя быстродействующими клапанами (Ду-32), один из которых 4 соединяет емкость с ресивером 8, другой 14 - с атмосферой. Диаметр трубопровода рассчитывается по приведенной выше формуле. Растворитель нагревают до температуры + 60oС, т.е. на 5-15 градусов ниже температуры нагрева сырья, и проводят несколько циклов импульсного вакуумирования с атмосферного давления до давления насыщенных паров при данной температуре. При разнице температур нагрева растворителя и сырья меньше 5oС не обеспечивается образование паровой фазы на границе раздела растворитель - сырье. Если температура будет выше 15oС, то это может привести к более интенсивному парообразованию и повышению давления выше атмосферного. При температуре растворителя более 68oС в растворе начинает разлагаться, например, аскорбиновая кислота. Время набора вакуума в емкости с растворителем составляет 0,1-0,5 с, после чего емкость 1 сразу изолируют от ресивера 8 посредством быстродействующего клапана 4 и проводят выдержку под остаточным вакуумом в емкости 1 в течение 3-5 минут для удаления растворенных газов из объема растворителя в свободный объем емкости. После чего процесс вакуумирования, изолирования от ресивера, выдержку повторяют. Каждый вакуумный импульс проводят при давлении в ресивере 1-10 мм рт. ст. После выполнения перечисленных операций растворитель считается готовым для процесса экстракции. Контроль газовыделения проводят визуально по уровнемерному стеклу.

Контактирование компонентов

Подготовленное сырье - измельченное и подогретое до температуры 70oС, дегазированное, находящееся под вакуумом с давлением не менее 35-20 мм рт. ст. - заливают дегазированным и погретым до температуры 60oС экстрагентом в соотношении 1: 5. Для этого емкость 1 с растворителем кратковременно соединяют с атмосферой при помощи быстродействующего крана 14 и необходимое количество растворителя засасывается в экстрактор 2. Объем залитого растворителя контролируют по уровнемеру 18, не допуская попадания воздуха в экстрактор 2. После заливки растворителя без соединения его с атмосферой проводят импульсное вакуумирование за 0,1-1,0 с и изолируют экстрактор 2 от вакуума при помощи быстродействующего клапана 5 и дают выдержку 3-5 минут. При этом происходит пропитка, смачивание и набухание сырья. Для более полной пропитки в экстракторе 2 сбрасывают вакуум за 0,1-1,0 с до атмосферного давления, дают выдержку 1-2 минуты и снова производят набор вакуума с последующей изоляцией экстрактора 2 от ресивера 8 с повторением импульсного набора вакуума и сброса 2 раза. При этом объем сырья увеличивается в среднем в 2-3 раза. Набухшее и подогретое сырье готово к экстракции.

Экстрагирование

Пропитанное и нагретое при атмосферном давлении до рабочей температуры 70oС сырье подвергают импульсному вакуумированию при остаточном давлении в ресивере 1-10 мм рт. ст. за 0,1-1,0 с и экстрактор 2 сразу изолируют от ресивера 8 и дают выдержку под остаточным вакуумом в течение 5-10 минут с одновременным нагревом. При этом происходит вскипание раствора на границе раздела фаз, смачивание паром жидкости гидрофобных компонентов сырья, растворение и диффузия компонентов с поверхности в объем капилляра. Быстрое соединение внутреннего объема экстрактора 2 с атмосферой через быстродействующий клапан 15 за 0,1-1,0 с приводит к удару воздуха о поверхность жидкости и более глубокому проникновению раствора в капиллярную структуру сырья. Далее циклы импульсного вакуумирования, выдержка под остаточным вакуумом в изолированном экстракторе 2 при давлении, равном давлению насыщенного пара, скоростной сброс вакуума повторяют 5-10 раз до достижения равновесной концентрации. Полученный экстракт сливают для дальнейшего концентрирования и сушки. В освобожденном от экстракта экстракторе 2 вновь производят набор вакуума за 0,1-1,0 с и сразу изолируют от ресивера 8. При этом раствор, находящийся в капиллярах, вскипает и выбрасывается на поверхность сырья. Далее в экстрактор 2 подают очередную порцию подготовленного ранее растворителя и вновь несколько (3-5) раз проводят экстракцию до достижения равновесной концентрации.

Оставшийся от последней экстракции экстракт используют в дальнейшем в качестве растворителя для экстракции новой порции сырья с добавлением недостающего количества жидкости для сохранения соотношения 1:5.

Пример осуществления способа 1

Корень солодки, по качественным показателям соответствующий стандарту, пропустили через валковую дробилку и получили кусочки размером (3•5•20 мм). Измельченную солодку в количестве 10 кг засыпали в льняной мешок и загрузили в экстрактор 2, который изолировали от окружающей среды путем закрытия быстродействующих клапанов 15 и 13. Затем солодку нагрели до температуры 70oС при атмосферном давлении в изолированном от атмосферы экстракторе 2 и провели четыре импульсных вакуумирования, вначале с атмосферного давления до остаточного в 250 мм рт. ст., а затем до 83,3 и до 27,8 мм рт. ст. Объем ресивера 8 при этом был использован в три раза больше объема экстрактора. Создание давления в 250 мм рт. ст. проводили путем соединения внутреннего объема экстрактора 2 с объемом ресивера 8 при помощи быстродействующего клапана 5 при открытом клапане 6. Импульсное вакуумирование сырья солодки проводили при достижении в ресивере 8 давления 1-10 мм рт. ст. Время набора вакуума в экстракторе при его соединении с ресивером составляло 1,0 с. Импульсное вакуумирование обеспечивалось при помощи быстродействующего клапана 5, ресивера 8 и рассчитанного по указанной ранее формуле диаметра трубопровода 3. После скоростного вакуумирования и одновременного нагревания сырья в вакууме в течение 1 минуты проводили отсос паров влаги, после чего экстрактор 2 с сырьем изолировали от ресивера 8 путем перекрытия быстродействующего клапана 5 без соединения экстрактора с атмосферой и делали выдержку солодки при остаточном давлении пара воды в течение времени, необходимого для набора вакуума в ресивере 8 с 250 мм рт. ст. до 1-10 мм рт. ст. Солодку в экстракторе 2 после проведения вышеуказанных операций оставляли в вакууме при максимальном разряжении, которая является подготовленной для процесса экстракции дегазированным растворителем.

Для подготовки экстрагента смесь растворителя и воды залили в изолированную герметичную емкость 1, имеющую обогрев и снабженную двумя быстродействующими клапанами 4 и 14 (Ду-32), один из которых соединяет емкость с ресивером, другой с атмосферой. Диаметр трубопровода рассчитывается по приведенной выше формуле. В состав растворимой части корня солодки входят кислоты (глицирризиновая кислота) и различные флованоиды. Поэтому для экстракции необходим растворитель, обладающий щелочной реакцией. Для этого в 50 литров воды, предназначенной для экстракции 10 кг солодкового корня, растворили 390 г щелочи NaOH, необходимой для перевода кислоты в натриевые соли. Растворитель нагрели до температуры + 60oС, т.е. на 10oC ниже температуры нагрева солодки, и провели несколько циклов импульсного вакуумирования с атмосферного давления до давления насыщенных паров при данной температуре. Набор вакуума в емкости 1 с растворителем, изолирование от ресивера 8 посредством быстродействующего клапана 4 и проведение выдержки под остаточным вакуумом в емкости в течение 3-5 минут обеспечили удаление растворенных газов из объема растворителя в свободный объем емкости 1. После чего процесс вакуумирования, изолирования от ресивера 8, выдержку повторили. Каждый вакуумный импульс проводили при давлении в ресивере 1-10 мм рт. ст. После выполнения данных операций растворитель был готов для процесса экстракции. Контроль газовыделения проводили визуально по уровнемерному стеклу. При первом импульсе происходило резкое вскипание жидкости по всему объему. При повторном импульсе наблюдалось выделение пузырьков газа, а при третьем импульсе было видно незначительное количество мелких пузырьков газа, седиментирующих к поверхности жидкости.

Подготовленную солодку - измельченную и подогретую до температуры 70oС, дегазированную, находящуюся под вакуумом с давлением 27,8 мм рт. ст., залили дегазированным и нагретым до температуры 60oС экстрагентом в соотношении 1: 5. Для этого емкость 1 с растворителем кратковременно соединили с атмосферой и необходимое количество растворителя поступило в экстрактор 2. Объем залитого растворителя контролировали по уровнемеру, не допуская попадания воздуха в экстрактор. Скоростное вакуумирование, выдержку в течение 3-5 минут, сбрасывание вакуума до атмосферного давления, выдержку 1-2 минуты, набор вакуума и повтор операций позволили обеспечить качественную пропитку, смачивание и набухание измельченного корня солодки.

Набухшая и подогретая солодка готова к экстракции.

Пропитанную и нагретую при атмосферном давлении до рабочей температуры 70oС солодку подвергли импульсному вакуумированию при остаточном давлении в ресивере 1-10 мм рт. ст. за 0,1-1,0 с и экстрактор сразу изолировали от ресивера и дали выдержку под остаточным вакуумом в течение 5-10 минут с одновременным нагревом. При этом произошло вскипание раствора на границе раздела фаз, смачивание паром жидкости гидрофобных компонентов корня солодки, растворение и диффузия компонентов с поверхности в объем капилляра. Быстрое соединение внутреннего объема экстрактора с атмосферой через быстродействующий клапан за 0,1-1,0 с привело к удару воздуха о поверхность жидкости и более глубокому проникновению раствора в капиллярную структуру сырья. Далее циклы скоростного вакуумирования, выдержки под остаточным вакуумом в изолированном экстракторе при давлении, равном давлению насыщенного пара, скоростной сброс вакуума - повторили 8 раз до достижения равновесной концентрации. Полученный экстракт слили для дальнейшего концентрирования и сушки. В освобожденном от экстракта экстракторе вновь провели набор вакуума за 0,1-1,0 с и сразу изолировали от ресивера. При этом раствор, находящийся в капиллярах, вскипал и выбрасывался на поверхность сырья. Далее в экстрактор подали очередную порцию 30 литров без добавления щелочи подготовленного ранее растворителя и вновь 5 раз провели экстракцию до достижения равновесной концентрации.

Оставшийся экстракт оставили для использования в дальнейшем в качестве растворителя для экстракции новой порции сырья с добавлением недостающего количества жидкости для сохранения соотношения 1:5. Общее время экстракции составило около 90 минут. Полученный после сушки сухой экстракт полностью соответствовал требованиям Государственной фармакопеи Х изд. , ст. 260 "Экстракт корня солодки", содержание глицирризиновой кислоты составило 52% массы, что больше, чем в прототипе, на 22%. Выход сухого экстракта с учетом гидрофобной составляющей 42% - это на 18-20% больше, чем в способе-прототипе, содержание тяжелых металлов не превышает установленных норм.

Пример осуществления способа 2

Экстракция красного корня женьшеня проводилась по вышеописанному способу из 10 кг корня красного женьшеня по качественным показателям, соответствующим требованиям Государственного Корейского стандарта. В качестве растворителя был использован 70% водный раствор этанола. В результате выход сухого экстракта составил 55 мас. %. Проведение экстракции по способу-прототипу позволило получить выход 42 мас.%. При использовании предлагаемого способа по сравнению с прототипом в экстракте корня красного женьшеня произошло увеличение на 13% веществ co средним молекулярным весом, что указывает на улучшение качества экстракта.

Предлагаемый способ позволит значительно увеличить выход полезных, например, биологически активных веществ из экстрагируемого растительного сырья различного назначения и может быть использован как в пищевой промышленности для получения соков, напитков, экстрактов, так и в медицине для получения лекарственных препаратов и в химической промышленности для выделения необходимых компонентов из шихты.

Авторами в настоящее время проводится работа по более широкому - промышленному использованию предлагаемого способа экстрагирования материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2231196C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ ПОСОЛА МЯСНЫХ ПРОДУКТОВ | 2003 |

|

RU2249965C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| УСТАНОВКА ДЛЯ ПОСОЛА МЯСНЫХ ПРОДУКТОВ | 2003 |

|

RU2249966C2 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

Изобретение относится к пищевой промышленности, в частности к способам экстракции полезных веществ из растительного сырья, и может быть использован в медицине, фармацевтической и химической промышленности. Перед контактированием сырья с растворителем осуществляют дегазацию сырья и растворителя и нагрев растворителя на 5-15oС ниже температуры сырья и скоростное вакуумирование, причем дегазацию сырья и растворителя проводят с использованием вакуумных импульсов с выдержкой после каждого импульса под остаточным вакуумом продолжительностью в 3-5 мин. После начала контактирования растворителя с сырьем и в процессе экстракции скоростное вакуумирование проводят при помощи замкнутого и изолированного от атмосферы контура - экстрактор-вакуумлиния - за 0,1-1,0 с, после чего экстрактор при помощи клапана отключают от вакуумной линии и делают выдержку при остаточном вакууме в течение 3-5 мин. После последнего цикла импульсного вакуумирования с отключением экстрактора от вакуумлинии экстрагируемый материал в экстракторе выдерживают в остаточном вакууме в течение 6-10 мин. Изобретение позволяет повысить качество и количество экстракта растительного сырья, снизить затраты на оборудование. 4 з.п. ф-лы, 1 ил.

где d - диаметр трубопровода, м;

Р - давление в экстракторе, Па;

Ро - давление в ресивере, Па;

η - кинематическая вязкость паровоздушной смеси, Па•сек;

l - длина соединительного трубопровода, м;

Vo - свободный объем экстрактора, м3;

t - время набора заданного давления в экстракторе, с.

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2163827C2 |

| Способ экстрагирования из твердого тела | 1985 |

|

SU1286232A1 |

| СПОСОБ ЭКСТРАКЦИИ ЦЕННЫХ КОМПОНЕНТОВ ИЗ МИНЕРАЛЬНОГО, ЖИВОТНОГО И РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2067491C1 |

| DE 2909872 A1, 11.09.1980 | |||

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ НЕПОЛНОЙ ФОРМЫ ОБЩЕГО АТРИО-ВЕНТРИКУЛЯРНОГО КАНАЛА | 1997 |

|

RU2150240C1 |

| ЕР 0308675 A1, 29.03.1989. | |||

Авторы

Даты

2003-10-10—Публикация

2002-01-21—Подача