Изобретение относится к автоматическим технологическим средствам, в частности к средствам автоматической направленной кристаллизации полупроводников в технологии микро- и наноэлектронной аппаратуры.

Известна установка направленной кристаллизации расплава [1], содержащая вакуумную камеру, теплоизолированную камеру, размещенную в вакуумной камере, вакуумный насос, соединенный патрубком с вакуумной камерой, первый датчик, датчик глубины вакуума, соединенный патрубком с вакуумной камерой, индикатор глубины вакуума, соединенный входом с выходом первого датчика, резистивный источник тепловой энергии, расположенный в теплоизолированной камере, второй датчик, датчик температуры, индикатор значения температуры, соединенный входом со вторым датчиком, лодочку с шихтой или кристаллом полупроводника, размещенную в теплоизолированной камере, блок электрического питания, соединенный входом с электрической сетью общего назначения, блок управления, соединенный силовыми входами с выходами блока питания, а первым выходом - со входом источника тепловой энергии, канал оптической связи, проходящий через стенки теплоизолированной камеры и вакуумной камеры на ее внешнюю поверхность и ориентированный максимумом диаграммы направленности входа на содержимое лодочки, электромеханический привод лодочки, соединенный силовым входом со вторым выходом блока управления, а выходом, механически, с лодочкой, причем первый датчик выполнен на термоионизационном вакуумметре (с пределом измеряемых давлений до 2×10-6 мм рт.ст.), второй датчик на термопаре (с пределом измеряемых температур до 3×103 К), а электромеханический привод - на двигателе постоянного тока (с нерегламентированной точностью дискретизации перемещений).

Недостатки известной установки - ограниченные точность и достоверность результатов контроля технологических параметров, глубины вакуума, температуры и управления, что обусловлено субъективными факторами человека-оператора в контуре контроля и управления, при визуальном контроле технологических параметров и ручном их поддержании на заданном уровне, а также повышенные временные и энергетические затраты, по тем же причинам.

Известна, как более близкая по технической сущности к предлагаемому изобретению, установка направленной кристаллизации расплава [2], содержащая вакуумную камеру, теплоизолированную камеру, размещенную в вакуумной камере, вакуумный насос, соединенный патрубком с вакуумной камерой, первый датчик, датчик глубины вакуума, соединенный патрубком с вакуумной камерой, первый индикатор, индикатор глубины вакуума, соединенный входом с выходом первого датчика, источник тепловой энергии, расположенный в теплоизолированной камере, лодочку с шихтой или кристаллом полупроводника (сапфира), размещенную в теплоизолированной камере, блок электрического питания, соединенный входом с электрической сетью общего назначения, блок управления, соединенный силовыми входами с выходами блока питания, канал оптической связи, проходящий через стенки теплоизолированной камеры и вакуумной камеры на внешнюю поверхность последней и ориентированный максимумом диаграммы направленности входа на содержимое лодочки и второй датчик, датчик температуры, соединенный оптическим входом с выходом канала оптической связи, второй индикатор, индикатор температуры содержимого лодочки, соединенный входом с выходом второго датчика, электромеханический привод лодочки, соединенный входом с выходом блока управления, а выходом, механически, с лодочкой, причем первый датчик выполнен на альфатроне (с пределом измеряемых давлений до 10-8 мм рт.ст.), второй датчик выполнен на фотоэлектрическом пирометре (с пределом измеряемых температур до 5×103 К), а электромеханический привод - на двигателе постоянного тока (с нерегламентированной точностью дискретизации перемещений).

Недостатки известной установки - ограниченная точность и достоверность результатов контроля технологических параметров, вакуума и температуры, что обусловлено погрешностями вакуумметра и пирометра, из-за изменений во времени пропускной способности, прозрачности, накала оптической связи, визуальным отсчетом результатов контроля технологических параметров человеком-оператором и их сравнением с заданными значениями технологических параметров, и повышенные временные и энергетические затраты, что обусловлено ручным (человеком-оператором) управлением источником тепловой энергии и электромеханическим приводом лодочки.

Задача изобретения - повышение точности и производительности технологического оборудования, а также минимизация временных и энергетических затрат.

Технический результат состоит в исключении из контура управления человека-оператора, в автоматическом, инструментальном, контроле технологических параметров, глубины вакуума и температуры расплава, что повышает точность и достоверность результатов контроля технологических параметров, и в автоматическом управлении источником тепловой энергии и приводом лодочки, что ведет к минимизации временных и энергетических затрат на технологический процесс.

Технический результат обеспечивается тем, что в установку направленной кристаллизации расплава, содержащую вакуумную камеру, теплоизолированную камеру, размещенную в вакуумной камере, вакуумный насос, соединенный патрубком с вакуумной камерой, первый датчик, датчик глубины вакуума, соединенный патрубком с вакуумной камерой, источник тепловой энергии, расположенный в теплоизолированной камере, лодочку с шихтой или кристаллом полупроводника (сапфира), размещенную в теплоизолированной камере, блок электрического питания, соединенный входом с электрической сетью общего назначения, блок управления, соединенный силовыми входами с выходами блока питания, канал оптической связи, проходящий через стенки теплоизолированной камеры и вакуумной камеры на ее внешнюю поверхность и ориентированный максимумом диаграммы направленности входа на содержимое лодочки, второй датчик, датчик температуры, соединенный оптическим входом с выходом канала оптической связи, первый задатчик, задатчик температуры содержимого лодочки, первый элемент сравнения, соединенный поразрядно первыми входами с выходами второго датчика, вторыми входами - с выходами первого задатчика, а первым выходом - с первым управляющим входом блока управления, генератор тактовых импульсов, распределитель импульсов, соединенный первым, сигнальным, входом с выходом генератора импульсов, а входом управления - со вторым выходом первого элемента сравнения, электромеханический привод лодочки, соединенный входами, электрически, пофазно с выходами распределителя импульсов, а выходом, механически, - с лодочкой, аналого-цифровой преобразователь, соединенный входом с выходом первого датчика, второй задатчик, задатчик глубины вакуума в вакуумной камере, второй элемент сравнения, соединенный поразрядно первыми входами с выходами второго задатчика, а вторыми входами - с выходами первого датчика, и элемент ИЛИ, соединенный первым входом с выходом первого элемента сравнения, вторым входом - с первым выходом второго элемента сравнения, а выходом - со вторым управляющим входом блока управления, причем первый датчик выполнен на инверсно-магнетронном вакуумметре (с пределом измеряемых давлений до 10-14 мм рт.ст.), второй датчик выполнен на радиационном многоканальном пирометре (с пределом измеряемых температур до 1015 К), а электромеханический привод - на шаговом двигателе (с дискретизацией перемещений до 10-4 мм).

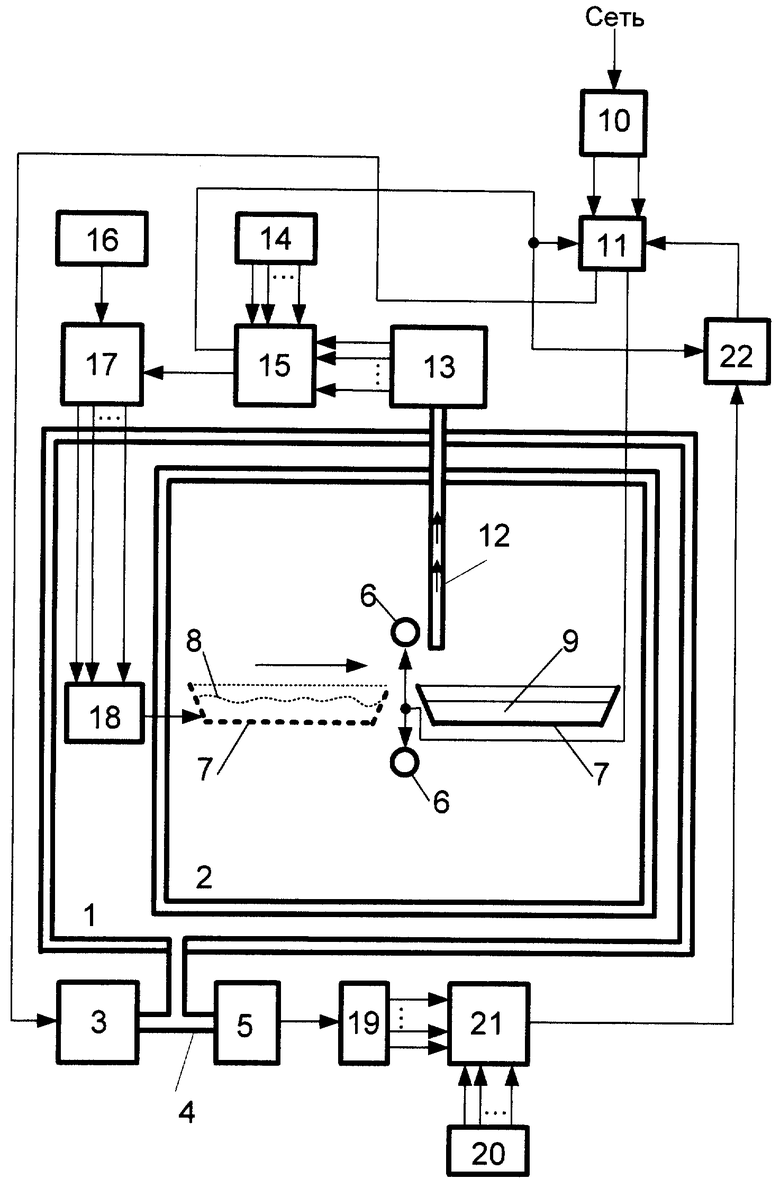

Функциональная схема установки направленной кристаллизации расплава представлена на чертеже.

Установка направленной кристаллизации расплава содержит вакуумную камеру 1, теплоизолированную камеру 2, размещенную в вакуумной камере 1, вакуумный насос 3, соединенный патрубком 4 с вакуумной камерой 1, первый датчик 5, датчик. глубины вакуума, соединенный патрубком 4 с вакуумной камерой 1, источник 6 тепловой энергии, расположенный в теплоизолированной камере 2, лодочку 7 с шихтой 8 или кристаллом 9 полупроводника (сапфира), размещенную в теплоизолированной камере 2, блок 10 электрического питания, соединенный входом с электрической сетью общего назначения, блок 11 управления, соединенный силовыми входами с выходами блока 10 питания, канал 12 оптической связи, проходящий через стенки теплоизолированной камеры 2 и вакуумной камеры 1 на ее внешнюю поверхность и ориентированный максимумом диаграммы направленности на содержимое лодочки 7, второй датчик 13, датчик температуры, соединенный оптическим входом с выходом канала 12 оптической связи, первый задатчик 14, задатчик температуры содержимого лодочки 7, первый элемент 15 сравнения, соединенный поразрядно первыми входами с выходами первого задатчика 14, вторыми входами - с выходами второго датчика 13, а первым выходом - с первым управляющим входом блока 11 управления, генератор 16 тактовых импульсов, распределитель 17 импульсов, соединенный первым, сигнальным, входом с выходом генератора 16 импульсов, а вторым входом, входом управления, - со вторым выходом первого элемента 15 сравнения, электромеханический привод 18 лодочки 7, соединенный входами, электрически, пофазно с выходами распределителя 17 импульсов, а выходом, механически, с лодочкой 7, аналого-цифровой преобразователь 19, соединенный входом с выходом первого датчика 5, второй задатчик 20, задатчик глубины вакуума в вакуумной камере 1, второй элемент 21 сравнения, соединенный поразрядно первыми входами с выходами второго задатчика 20, а вторыми входами - с выходами первого датчика 5, и элемент 22 ИЛИ, соединенный первым входом с первым выходом первого элемента 15 сравнения, вторым входом - с выходом второго элемента 21 сравнения, а выходом - со вторым управляющим входом блока 11 управления, причем первый датчик 5 выполнен на инверсно-магнетронном вакуумметре, второй датчик 13 выполнен на радиационном многоканальном пирометре, а электромеханический привод 18 - на шаговом двигателе.

Установка направленной кристаллизации расплава работает следующим образом.

Задатчиками 20 и 14 устанавливаются заданные значения глубины вакуума N20≡Pз в камере 1 и температуры N14≡Tз содержимого лодочки 7, соответственно (здесь знак ≡ - знак пропорциональности). Шихта 8 полупроводникового материала (сапфира) загружается в лодочку 7, а лодочка 7 размещается в исходной позиции в теплоизолированной камере 2. После закрытия шлюзов теплоизолированной 2 и вакуумной 1 камер запуск установки деблокируется (цепи блокировки электропитания установки не показаны). Содержимое выходов задатчиков 14 N14≡Tз и 20 N20≡Рз сравнивается с содержимым выходов датчика 13 N13≡Т(t) и аналого-цифрового преобразователя 19 N19≡P(t), соответственно. При условии N19<N20 по сигналу запуска на силовой вход вакуумного насоса 3, через блок 11 управления, с соответствующего его выхода поступает питание. Вакуумный насос 3 понижает давление в вакуумной камере 1. Давление в вакуумной камере 1 контролируется постоянно, в масштабе реального времени, первым датчиком 5. Первый датчик 5 способен оценивать давление P(t) на интервале до 10-14 мм рт.ст. Аналоговое значение глубины вакуума P(t) в камере 1 преобразуется аналого-цифровым преобразователем 19 в его цифровое значение N19≡P(t). Элемент 21 сравнения на своем выходе генерирует высокий потенциал при P(t)≤Pз, при N19≤N20, и низкий потенциал при Р>Рз, N19>N20, что обеспечивает работу насоса до выполнения условия P(t)=Pз и исключает его работу при Р(t)≤Рз. Датчиком 13 непрерывно измеряется температура T(t) содержимого лодочки 7. Датчик 13 обеспечивает измерение температуры содержимого лодочки 7 по T(t)=q|(Iλ1T(t)-Iλ2T(t))/(λ1-λ2)|, до Т=1015°С с точностью не ниже ±20°С, где: q - коэффициент пропорциональности, λ1 и λ2 - длина волны излучений, регистрируемых пирометром, а Iλ1T(t) и Iλ2T(t) - интенсивности излучений на длинах волн λ1 и λ2 соответственно при произвольной температуре T(t) излучающей поверхности. Инерционность датчика 13 не превышает 0,001 сек. Содержимое выходов датчика 13 N13≡Tз и задатчика 14 N14≡T(t) непрерывно сравнивается элементом 15 сравнения. При N13<N14 (при T(t)<Tз), но при N19≤N20 (при P(t)≤Pз), на выходе элемента 22 ИЛИ устанавливается высокий потенциал, а блок 11 управления по своему второму выходу соединяет соответствующий выход блока 10 питания с источником 6 тепловой энергии, содержимое лодочки нагревается, его температура T(t) повышается. По достижении равенства N13=N14 (T(t)=Tз), на втором выходе элемента 15 сравнения устанавливается высокий потенциал, по переднему фронту которого срабатывает распределитель 17 импульсов и привод 18 лодочки 7. Приводом 18, пошагово с частотой f16, определяемой генератором 16, перемещается лодочка 7 до момента наступления неравенства N13<N14 (T(t)<Tз), а по достижении неравенства N13=N14 (Т(t)=Tз) привод 18 вновь перемещает лодочку. И так до достижения лодочкой точки ее финиша, после чего вакуумный насос 4, источник 6 тепловой энергии и привод 18 лодочки 7 через распределитель 17, элемент 22 ИЛИ и блок 11 управления, соответственно, обесточиваются, а кристалл 8, после остывания, может быть извлечен из установки.

Таким образом, установка направленной кристаллизации расплава обеспечивает повышенные диапазоны технологических параметров, температуры и глубины вакуума, процесса, точности поддержания технологического процесса выращивания кристаллов полупроводника (сапфира) при одновременной минимизации временных и энергетических затрат.

Источники информации

1. Папков B.C., Цыбульников М.Б. Эпитаксиальные кремневые слои на диэлектрических подложках и приборы на их основе. - М.: Энергия, 1979. - 89 с.

2. Козлов Ю.Ф., Зотов В.В. Структуры кремния на сапфире: технология, свойства, методы контроля, применение. - М.: МИЭТ, 2004. - 140 с.

3. Пирометр. // Патент RU 2225600, G01J 5/58, б. 7, 10.03.2004.

4. Пирометр. // Патент RU 2270984, G01J 5/58, б. 6, 27.02.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КРИСТАЛЛИЗАЦИИ РАСПЛАВА ЛЕЙКОСАПФИРА | 2007 |

|

RU2341593C1 |

| ТОНОМЕТР | 2008 |

|

RU2359609C1 |

| СИСТЕМА СБОРА И РЕГИСТРАЦИИ ПОЛЕТНОЙ ИНФОРМАЦИИ | 2006 |

|

RU2313827C1 |

| ПИРОМЕТР | 2004 |

|

RU2270984C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ПРЕВЫШЕНИЯ ДОПУСТИМОЙ СКОРОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2066883C1 |

| СИСТЕМА МОНИТОРИНГА ПОЛЕТА | 2010 |

|

RU2409826C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ОГРАНИЧЕНИЯ СКОРОСТИ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2466882C1 |

| ПИРОМЕТР | 2001 |

|

RU2225600C2 |

| ЭКСТРАКТОР | 2004 |

|

RU2283161C2 |

| УСТРОЙСТВО ДЛЯ ЭКСПРЕСС-КОНТРОЛЯ АРИТМИИ СЕРДЦА ЧЕЛОВЕКА | 1998 |

|

RU2138195C1 |

Изобретение относится к автоматическим средствам направленной кристаллизации полупроводников. Сущность изобретения: установка направленной кристаллизации расплава содержит вакуумную камеру, теплоизоляционную камеру, размещенную в вакуумной камере, блок электрического питания, блок управления, датчики глубины вакуума и температуры, источник тепловой энергии, лодочку с шихтой полупроводника, электромеханический привод перемещения лодочки, оптический канал связи, задатчики значений глубины вакуума и температуры, два устройства сравнения, генератор тактовых импульсов, распределитель импульсов и элемент ИЛИ, причем датчик глубины вакуума выполнен на инверсно-магнетронном вакуумметре, датчик температуры - на радиационном многоканальном пирометре, а электромеханический привод - на шаговом двигателе. Установка направленной кристаллизации расплава обеспечивает повышенную точность технологического процесса выращивания кристаллов полупроводников, например сапфира, при минимизации временных и энергетических затрат. 1 ил.

Установка направленной кристаллизации расплава, содержащая вакуумную камеру, теплоизолированную камеру, размещенную в вакуумной камере, вакуумный насос, соединенный патрубком с вакуумной камерой, первый датчик, датчик глубины вакуума, соединенный патрубком с вакуумной камерой, источник тепловой энергии, расположенный в теплоизолированной камере, лодочку с шихтой или кристаллом полупроводника, размещенную в теплоизолированной камере, блок электрического питания, соединенный входом с электрической сетью общего назначения, блок управления, соединенный силовыми входами с выходами блока питания, канал оптической связи, проходящий через стенки теплоизолированной камеры и вакуумной камеры на ее внешнюю поверхность и ориентированный максимумом диаграммы направленности входа на содержимое лодочки, второй датчик, датчик температуры, соединенный оптическим входом с выходом канала оптической связи, и электромеханический привод перемещения лодочки, соединенный выходом, механически, с лодочкой, отличающаяся тем, что в нее введены первый задатчик, задатчик температуры содержимого лодочки, первый элемент сравнения, соединенный поразрядно первыми входами с выходами второго датчика, вторыми входами - с выходами первого задатчика, а первым выходом - с первым управляющим входом блока управления, генератор тактовых импульсов, распределитель импульсов, соединенный сигнальным входом с выходом генератора импульсов, управляющим входом - со вторым выходом первого элемента сравнения, а выходом - пофазно со входами электромеханического привода перемещения лодочки, аналого-цифровой преобразователь, соединенный входом с выходом первого датчика, второй задатчик, задатчик глубины вакуума в вакуумной камере, второй элемент сравнения, соединенный поразрядно первыми входами с выходами второго задатчика, а вторыми входами - с выходами первого датчика, и элемент ИЛИ, соединенный первым входом с выходом второго элемента сравнения, вторым входом - с первым выходом первого элемента сравнения, а выходом - со вторым управляющим входом блока управления, причем первый датчик выполнен на инверсно-магнетронном вакуумметре, второй датчик выполнен на многоканальном, радиационном пирометре, а электромеханический привод - на шаговом двигателе.

| Козлов Ю.Ф., Зотов В.В | |||

| Структуры кремния на сапфире: технология, свойства, методы контроля, применение | |||

| - М.: МИЭТ, 2004, с.140 | |||

| СПОСОБ РЕГИСТРАЦИИ ПОЛОЖЕНИЯ ФРОНТА КРИСТАЛЛИЗАЦИИ В УСТАНОВКАХ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО РЕГИСТРАЦИИ ПОЛОЖЕНИЯ ФРОНТА КРИСТАЛЛИЗАЦИИ В УСТАНОВКАХ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2289641C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046159C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2040598C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКИСЛОВ | 1991 |

|

RU2019585C1 |

| US 6071339 A, 06.06.2000. | |||

Авторы

Даты

2008-08-20—Публикация

2007-02-19—Подача