Предлагаемое изобретение относится к области совершенствования поршневых компрессорных установок тягового подвижного состава, например электрического или дизельного подвижного состава. На дизельном тяговом подвижном составе компрессоры приводятся от теплового двигателя, при этом применяются следующие приводы компрессоров: механический неотключаемый от главного теплового двигателя; электрический регулируемый релейно; гидродинамический с регулируемой муфтой; гидродинамический с нерегулируемой муфтой; привод от вспомогательного теплового двигателя (неотключаемый) [1]. На электрическом тяговом подвижном составе применяются электрические приводы компрессоров, регулируемые релейно.

Эксплуатация компрессорных установок на локомотивах значительно отличается от эксплуатации их в стационарных условиях. Из-за специфики поездной работы, конструкционных особенностей локомотивов и типов привода компрессоров это отличие характеризуется переменными скоростью вращения вала, давлением нагнетания, температурными условиями, частыми пусками и остановками или сменами рабочего и холостого хода [2, 3].

Известно, что из всех применяемых способов изменения подачи Q2 и давления рк компрессоров способ изменения их путем изменения скорости вращения вала компрессора ωк является наиболее эффективным. Регулирование подачи поршневых компрессоров путем изменения ωк выгодно отличается от других известных способов своей экономичностью. Одним из основных требований, предъявляемых к регулируемому приводу поршневых машин, является высокий кпд, снижение которого приуменьшении ωк должно быть меньше, чем уменьшение кпд компрессоров в случае изменения его подачи при постоянной ωк.

Однако для поддержания давления воздуха рк в пневматической системе тягового транспортного средства широко применяются релейные автоматические системы регулирования давления, в которых функции исполнительно-регулирующих устройств, т.е. исполнительных механизмов в совокупности с регулирующими органами выполняют привод компрессора и собственно компрессор. Сама пневматическая система тягового транспортного средства является объектом регулирования давления. Автоматический регулятор давления содержит кроме исполнительно-регулирующего устройства еще управляющий орган, состоящий из измерительного устройства, задающего, сравнивающего и усилительно-преобразующего устройств [4].

На объект регулирования давления действуют внешние возмущающие воздействия: расход воздуха из пневматической системы Q1, температура Та и давление ра атмосферного (всасываемого) воздуха. Для поддержания регулируемой величины - давления рк в заданном диапазоне автоматический регулятор давления изменяет регулирующее воздействие - подачу воздуха Q2 в пневматической системе.

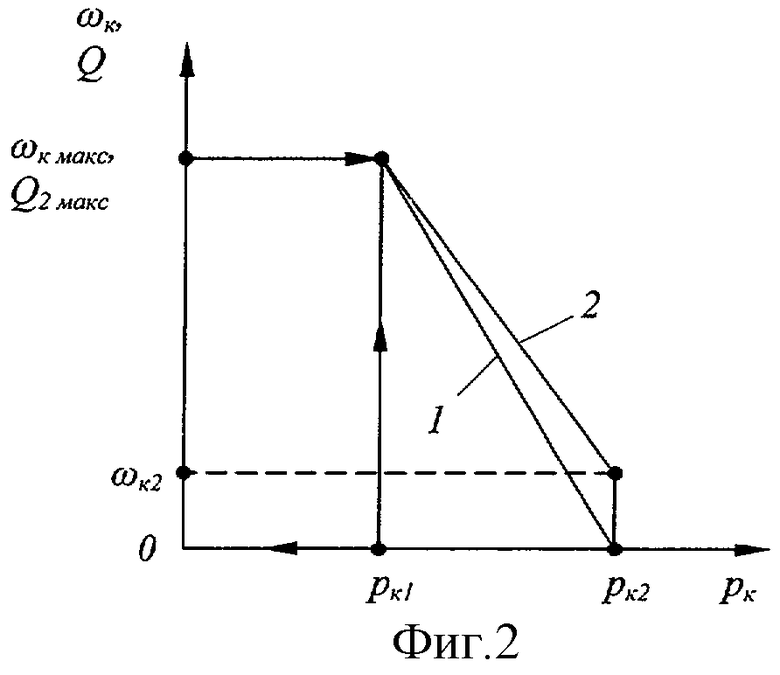

Релейный автоматический регулятор давления имеет статическую характеристику в виде петли (фиг.1), и при работе автоматической системы регулирования давления величина рк изменяется в пределах от рк1 до рк2. Повышение давления - величина рк от рк1 до рк2 осуществляется при работе компрессора с максимальной скоростью вращения вала ωк макс и максимальной подачей Q2 макс. При этом наблюдается максимальная скорость износа деталей цилиндропоршневой группы компрессора и увеличенный расход смазки. Результаты испытаний показывают, что скорость износа деталей компрессора возрастает как с увеличением ωк, так и с увеличением рк, причем более сильное влияние на увеличение скорости износа оказывает давление pк [5, 6, 7].

Для уменьшения износа деталей цилиндропоршневой группы компрессора и уменьшения расхода смазки необходимо применять непрерывное регулирование рк наиболее эффективным способом - плавным изменением ωк, при котором уменьшается время работы компрессора при ωк макс и pк макс. Автоматические системы регулирования давления непрерывного действия содержат автоматические регуляторы давления, статические характеристики которых имеют вид, показанный на фиг.2 (линия 1 - при выключении привода компрессора при ωк=0; линия 2 - при выключении привода компрессора при ωк2=(0,13-0,17)ωк макс. Анализ свойств автоматического регулятора давления релейного и непрерывного действия показывает, что при непрерывном регулировании давления компрессор работает больше времени при пониженной ωк и пониженном рк, что способствует уменьшению скорости износа деталей цилиндропоршневой группы и уменьшению расхода смазки (стоимость которой на порядок выше стоимости дизельного топлива) [8-10].

Известна автоматическая система регулирования давления воздуха в пневмосистеме тягового транспортного средства (тепловоза), в которой при достижении максимального давления в пневматической системе тепловоза релейный автоматический регулятор (фактически двухпредельное реле) давления подает сжатый воздух в цилиндр привода золотника управления наполнением гидродинамической муфты привода поршневого компрессора, золотник перемещается в положение, при котором прекращается подача масла в полость гидродинамической муфты [1, с.308; 8, с.217, 218]. По мере опорожнения гидродинамической муфты компрессор замедляет ход и, наконец, останавливается. При достижении давления воздуха в главных воздушных резервуарах (в пневматической системе тепловоза) минимально допустимого значения релейный автоматический регулятор давления прекращает подачу сжатого воздуха в цилиндр привода золотника управления наполнением муфты, и возвратная пружина золотника перемещает его в положение, при котором осуществляется подача масла в полость гидродинамической муфты. Гидродинамическая муфта заполняется маслом, и вал компрессора вращается с максимальной скоростью. Это первый наиболее близкий аналог, известный авторам.

Автоматическая система регулирования давления в пневматической системе с механическим или гидродинамическим приводами компрессора имеют малую монтажную гибкость из-за наличия валопровода между тепловым двигателем и компрессором. Для значительного увеличения монтажной гибкости применяют электрический (в основном, постоянного тока) привод компрессоров [16, с.124-125, с.206-207; 17, с.81-93, 103-106, 230, 306]. Это второй наиболее близкий аналог. Однако все автоматические системы регулирования давления в пневматической системе тяговых транспортных средств с электрическим приводом компрессоров - релейного действия.

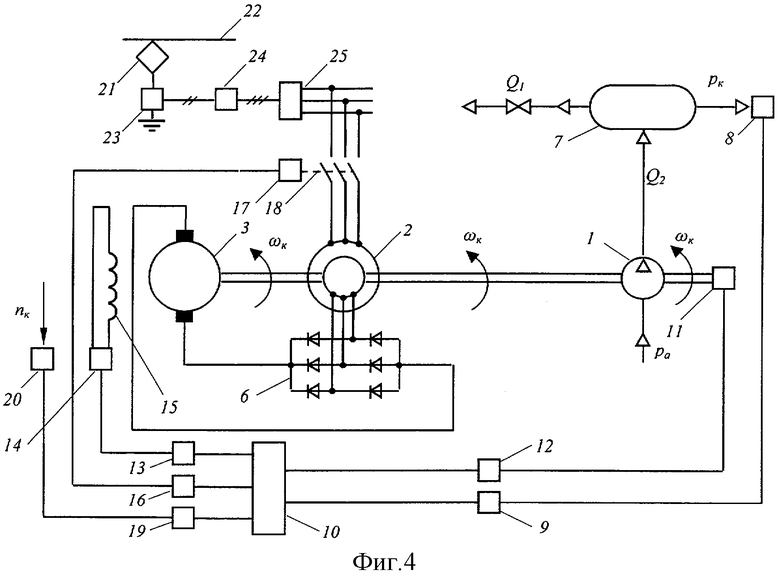

В предлагаемой автоматической системе регулирования давления в пневматической системе тягового транспортного средства с электрическим приводом компрессора непрерывного действия, принципиальные схемы которой приведены на фиг.3 (для электровоза переменного тока) и фиг.4 (для электровоза двойного питания), компрессор 1 приводится от вала асинхронного двигателя 2, соединенного с валом регулирующей машины постоянного тока 3. Статорная обмотка асинхронного двигателя 2 получает питание от источника трехфазного переменного тока, а роторная обмотка асинхронного двигателя 2 подключена к выпрямителю 6. Давление рк в пневматической системе 7 измеряется датчиком давления 8, подключенным посредством первого аналого-цифрового преобразователя (АЦП1) 9 к первому входу микропроцессорного программируемого контроллера 10. Скорость вращения вала асинхронного двигателя 2, регулирующей машины постоянного тока 3 и компрессора 1 ωк измеряется датчиком скорости вращения 11, подключенным посредством второго аналого-цифрового преобразователя (АЦП2) 12 ко второму входу микропроцессорного программируемого контроллера 10. Микропроцессорный программируемый контроллер 10 посредством первого цифроаналогового преобразователя (ЦАП1) 13 соединен с первым блоком управления 14, подключенным к обмотке возбуждения 15 регулирующей машины постоянного тока 3, посредством второго цифроаналогового преобразователя 16 - со вторым блоком управления 17 контактором 18, и посредством третьего цифроаналогового преобразователя 19 - с третьим блоком управления 20 тяговым транспортным средством.

Анализ отдельных видов потерь в тормозных компрессорах тяговых транспортных средств и обобщение результатов экспериментальных исследований показывают, что при работе поршневых компрессоров с переменной ωк и постоянным рк мощность, потребляемая компрессором, пропорциональна ωк и в диапазоне относительной ωк=(0-0,17)ωк макс она практически равна нулю. Максимальная мощность скольжения асинхронного двигателя при S=0,4 в пять раз меньше номинальной мощности компрессора. Мощность скольжения асинхронного двигателя возвращается на вал компрессора с помощью регулирующей машины постоянного тока. При относительных ωк, близких к 1,0, момент на валу компрессора создается главным образом асинхронным двигателем, но по мере снижения ωк все большую часть нагрузки воспринимает регулирующая машина постоянного тока. Однако, так как с уменьшением ωк уменьшается мощность компрессора, то мощность скольжения асинхронного двигателя и мощность регулирующей машины постоянного тока уменьшаются.

Предлагаемый электрический привод компрессора характеризуется рядом положительных качеств: 1) этот привод представляет собой привод переменного тока, т.е. подключается непосредственно к источнику переменного тока без промежуточных преобразователей; преобразователи в роторной цепи служат лишь для регулирования скорости вращения; 2) основу привода составляет асинхронный двигатель, более простой, надежный и не требующий такого ухода в эксплуатации, как машины постоянного тока; 3) этот привод экономичен, поскольку кпд асинхронного двигателя несколько выше кпд машины постоянного тока, а преобразованию подвергается лишь часть энергии, пропорциональная скольжению; 4) привод обеспечивает плавное регулирование скорости и момента и не требует большого количества силовой контактной аппаратуры; 5) привод имеет малую мощность управления, легко поддается автоматизации, обладает хорошими динамическими качествами; кпд и коэффициент мощности такого привода мало зависит от ωк, а определяются главным образом моментом компрессора; при изменении ωк в рабочем диапазоне эти коэффициенты изменяются в пределах 0,80-0,85 [11].

Предлагаемый электрический привод компрессора значительно выигрывает по своим техническим и эксплуатационным качествам, если асинхронный двигатель, регулирующая машина постоянного тока и выпрямитель выполняются в виде одного комплексного агрегата.

Автоматическая система регулирования давления в пневматической системе тягового транспортного средства работает следующим образом.

При рк ниже p1 (см. фиг.1 и 2) ток возбуждения регулирующей машины постоянного тока 3 равен нулю и валы асинхронного двигателя 2, регулирующей машины постоянного тока 3 и компрессора 1 вращается со скоростью ωк макс, компрессор имеет подачу Q2 макс и давление pк повышается. При достижении рк значения pк1 начинается регулирование ωк изменением тока возбуждения регулирующей машины постоянного тока 3. Если при установившейся скорости ωк увеличить ток возбуждения регулирующей машины постоянного тока, то возрастет ее ЭДС, что приведет к уменьшению тока в цепи выпрямителя 6 и в роторной обмотке асинхронного двигателя 2. В результате уменьшится вращающий момент асинхронного двигателя и скорость ωк начнет уменьшаться. Уменьшение ωк происходит до тех пор, пока момент, развиваемый асинхронным двигателем и регулирующей машиной, постоянного тока не возрастет до значения момента сопротивления компрессора 1 и ток в выпрямительной цепи не достигнет установившегося значения. При этом ωк будет меньше, чем до увеличения тока возбуждения регулирующей машины постоянного тока. Наоборот, при уменьшении тока возбуждения регулирующей машины постоянного тока ωк увеличится. Повышение рк приводит к увеличению тока возбуждения регулирующей машины постоянного тока, уменьшению ωк и подаче компрессора Q2. Когда подача компрессора Q2 станет равной расходу Q1, наступит установившийся режим работы автоматической системы регулирования давления и рк будет постоянным. Если рк становится равным рк2, ток возбуждения регулирующей машины постоянного тока становится максимальным, компрессор останавливается и подача его становится равной нулю. Таким образом, при разных расходах воздуха из пневматической системы тягового транспортного средства автоматическая система регулирования давления всегда будет поддерживать подачу Q2, равную расходу Q1 при изменении давления в диапазоне от рк1 до рк2.

Управляющая программа бортового микропроцессорного контроллера 10 содержит требуемый алгоритм работы автоматического регулятора давления. Например, программа может содержать такое задание: при скорости уменьшения рк больше заданного значения микропроцессорный автоматический регулятор давления должен быстро увеличить ωк и подачу компрессора Q2 до максимальных значений. Эта функция не может быть реализована в известных автоматических системах регулирования давления в пневматических системах тяговых транспортных средств.

Автоматическая система регулирования давления в пневматической системе тягового транспортного средства является замкнутой автоматической энергетической системой. Известно, что такие системы при определенном сочетании значений статических и динамических параметров их элементов, условий и режимов работы могут работать некачественно и даже неустойчиво, например, в режиме автоколебаний. Задачи обеспечения устойчивости и качественной работы микропроцессорных систем решаются программными средствами с использованием методов теории автоматических систем [4].

С целью уменьшения времени разгона при пуске электрического привода компрессора в микропроцессорной автоматической системе регулирования давления может быть применен разгрузочный клапан, подключенный посредством дополнительного цифроаналогового преобразователя к выходу микропроцессорного контроллера 10 (на фиг.3 и 4 не показан). Однако, несмотря на применение в релейных автоматических системах регулирования давления разгрузочных клапанов, наблюдается большое число выходов из строя электрических приводов компрессора на электровозах по причине сгорания обмоток электродвигателей [2].

Для питания статорной обмотки асинхронного двигателя на электровозах могут применяться следующие источники переменного тока. Источник переменного напряжения в первом случае (фиг.3) содержит понижающий трансформатор 5 и машинный расщепитель фаз 4 [12-15]. На электровозах двойного питания (фиг.4) в дополнение к элементам, представленным на фиг.3, в микропроцессорной автоматической системе регулирования давления источник переменного напряжения содержит два преобразователя, состоящих из регуляторов напряжения 23, промежуточных контуров и инверторов 24. Регулятор напряжения 23 понижает напряжение звена постоянного напряжения тягового преобразователя с 2800-4000 В до 1050 В, а инвертор 24 формирует из полученного напряжения постоянного тока трехфазную сеть с номинальным напряжением 820 В и номинальной частотой 50 Гц. К выходу каждого вспомогательного преобразователя подключены трехфазные трансформаторы 25, понижающие напряжение до 380 В. Вспомогательные цепи переменного тока разделены на сеть для потребителей, питаемых регулируемым напряжением и частотой, и на сеть для потребителей, питаемых фиксированным напряжением 380 В, 50 Гц (насосы, компрессоры и другое вспомогательное оборудование) [13].

Технический результат, заключающийся в обеспечении автоматического поддержания давления в пневматической системе тягового транспортного средства независимо от расхода воздуха из пневматической системы, температуры и давления атмосферного воздуха, достигается тем, что

- вал компрессора соединен с валом асинхронного двигателя, статорная обмотка которого подключена к источнику переменного тока, а роторная обмотка посредством выпрямителя подключена к якорной обмотке регулирующей машины постоянного тока, обмотка возбуждения которой соединена с первым блоком управления, соединенным с первым цифро-аналоговым преобразователем, подключенным к первому выходу микропроцессорного контроллера, к первому входу которого посредством первого аналого-цифрового преобразователя подключен датчик давления в пневматической системе, а ко второму входу микропроцессорного контроллера посредством второго аналого-цифрового преобразователя подключен датчик скорости вращения вала компрессора, второй выход микропроцессорного контроллера посредством второго цифроаналогового преобразователя соединен с блоком управления контактора подключения асинхронного двигателя к источнику переменного тока, а третий выход микропроцессорного контроллера посредством третьего цифроаналогового преобразователя соединен с блоком управления тяговым транспортным средством;

- статорная обмотка асинхронного двигателя подключена к машинному расщепителю фаз, соединенному с понижающим трансформатором, или к преобразователю напряжения и частоты постоянных значений, питающему вспомогательное оборудование.

Технический результат от применения предлагаемой непрерывной автоматической системы регулирования давления в пневматической системе тягового транспортного средства заключается также в значительном уменьшении скорости износа деталей цилиндропоршневой группы компрессора и уменьшении расхода смазки при непрерывном регулировании давления рк наиболее эффективным способом - плавным изменением скорости вращения вала компрессора ωк, при этом уменьшается время работы компрессора при максимальной скорости вращения ωк макс и максимальном давлении рк макс.

Источники информации

1. Тепловозы. Конструкция, теория и расчет. / Под ред. Н.И.Панова. - М.: Машиностроение, 1976. - 544 с.

2. Маньшин А.П. Обобщение опыта эксплуатации быстроходных транспортных компрессоров. Труды ВНИТИ, 1973, вып.38.

3. Шарунин А.А. Эксплуатационные испытания локомотивных компрессоров ПК-35 и ПК-3,5. Труды ЦНИИ МПС, 1970, вып.413.

4. Луков Н.М. Основы автоматики и автоматизации тепловозов. - М.: Транспорт, 1989.

5. Банников В.А., Маньшин А.П. Влияние режимов работы компрессоров на износ деталей цилиндропоршневой группы и расход смазки. - Коломна, Труды ВНИТИ, 1983, Вып.58.

6. Цыкунов Ю.И. Результаты испытаний на износ компрессоров ПК-35 и ПК-3,5. - М.: НИИИНФОРМТЯЖМАШ, Транспортное машиностроение, 1968, Вып.13.

7. Цыкунов Ю.И., Лесин В.И. Результаты испытаний опытных образцов локомотивных компрессоров ПК-3,5 и ПК-1,75. - М.: НИИИНФОРМТЯЖМАШ, Транспортное машиностроение, 1968, Вып.5-67-14.

8. А.Н.Логунов и др. Устройство тепловоза ТГМ6А. М.: Транспорт, 1989.

9. Маньшин А.П. Определение параметров, анализ и технико-экономическое сравнение приводов тепловозных компрессоров. Коломна, Труды ВНИТИ, 1968, Вып.32.

10. Маньшин А.П. Исследование системы автоматического регулирования скорости вращения компрессора с приводом через гидромуфту переменного наполнения. - Коломна, Труды ВНИТИ, 1975, Вып.41.8.

11. Копылов И.П. Электрические машины. - М.: Энергия, 1973.

12 Дубровский З.М. Грузовые электровозы переменного тока. - М.: Транспорт, 1998.

13. Лещев А.И. Система вспомогательного привода электровоза двойного питания типа ЭП10. Труды ВЭлНИИ, 1999, Вып.41.

14. Залит Н.Н. Справочник по тепловозам промышленного транспорта. - М.: Транспорт, 1969.

15. Техменев Б.Н., Трахтман Л.М. Подвижной состав электрических железных дорог. - М.: Транспорт, 1980.

16. Тепловоз 2ТЭ116 / С.П.Филонов, А.И.Гибалов, В.Е.Быковский и др. М.: Транспорт, 1985.

17. Дубровский З.М., Попов В.И., Тушканов Б.А. Грузовые электровозы переменного тока. М.: Транспорт, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2254249C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2258838C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2258014C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239220C1 |

| АВТОМАТИЧЕСКИЙ КОМБИНИРОВАННЫЙ МИКРОПРОЦЕССОРНЫЙ РЕГУЛЯТОР ТЕМПЕРАТУРЫ ТЕПЛОВОЙ МАШИНЫ С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ ВЕНТИЛЯТОРА | 2011 |

|

RU2503558C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2258015C2 |

| АВТОМАТИЧЕСКАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2416814C2 |

| АВТОМАТИЧЕСКАЯ КОМБИНИРОВАННАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2502115C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2438045C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239221C1 |

Изобретение относится к области совершенствования поршневых компрессорных установок тягового подвижного состава. Вал компрессора соединен с валом асинхронного двигателя, статорная обмотка которого подключена к источнику переменного тока, а роторная обмотка посредством выпрямителя подключена к якорной обмотке регулирующей машины постоянного тока, обмотка возбуждения которой соединена с первым блоком управления, соединенным с первым цифроаналоговым преобразователем, подключенным к первому выходу микропроцессорного контроллера, к первому входу которого посредством первого аналого-цифрового преобразователя подключен датчик давления в пневматической системе. Ко второму входу микропроцессорного контроллера посредством второго аналого-цифрового преобразователя подключен датчик скорости вращения вала компрессора. Второй выход микропроцессорного контроллера посредством второго цифроаналогового преобразователя соединен с блоком управления контактора подключения асинхронного двигателя к источнику переменного тока. Третий выход микропроцессорного контроллера посредством третьего цифроаналогового преобразователя соединен с блоком управления тяговым транспортным средством. Технический результат заключается в обеспечении автоматического поддержания давления в пневматической системе тягового транспортного средства независимо от расхода воздуха из пневматической системы, температуры и давления атмосферного воздуха. 2 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Транспорт, 1985, с.124-125, 206-207 | |||

| Дубровский З.М | |||

| и др | |||

| - Грузовые электровозы переменного тока | |||

| - М.: Транспорт, 1998, с.81-93, 103-106, 230, 306 | |||

| ЭЛЕКТРОВОЗ ПОСТОЯННОГО ТОКА "ЭЛЕКТРОВОЗ В.С.ГРИГОРЧУКА" | 1996 |

|

RU2092346C1 |

Авторы

Даты

2006-09-10—Публикация

2005-02-17—Подача