Предлагаемое изобретение относится к области локомотивостроения, а именно к области совершенствования поршневых компрессорных установок тягового подвижного состава, например дизельного тягового подвижного состава, на котором поршневые компрессоры приводятся от теплового двигателя. На дизельном тяговом подвижном составе применяются следующие приводы компрессоров: механический, неотключаемый от главного теплового двигателя; электрический, управляемый релейно; гидродинамический с управляемой муфтой; гидродинамический с неуправляемой муфтой; привод от вспомогательного теплового двигателя (нетключаемый) [1, 2].

Эксплуатация компрессорных установок на тяговом подвижном составе значительно отличается от эксплуатации их в стационарных условиях. Из-за специфики поездной работы, конструкционных особенностей подвижного состава и типов привода компрессоров это отличие характеризуется переменными скоростью вращения вала, давлением нагнетания, температурными условиями, частыми пусками и остановками или сменами рабочего и холостого хода [2, 3].

Известно, что из всех применяемых способов изменения подачи Q2 и давления рк поршневых компрессоров способ изменения их путем изменения скорости вращения вала компрессора ωк является наиболее эффективным [4]. Однако для поддержания давления воздуха pк в пневматической системе тягового транспортного средства с поршневыми компрессорами широко применяются релейные автоматические системы регулирования давления.

Известна автоматическая система регулирования давления (АСРД) воздуха в пневмосистеме тягового транспортного средства (тепловоза), в которой при достижении максимального давления в пневматической системе тепловоза ркмакс релейный автоматический регулятор (фактически пневмомеханическое клапанно-пружинное двухпредельное реле) давления подает сжатый воздух в цилиндр привода регулирующего золотника управления наполнением гидродинамической муфты привода поршневого компрессора, золотник перемещается в положение, при котором прекращается подача масла в полость гидродинамической муфты [5, стр.217, 218]. По мере опорожнения гидродинамической муфты компрессор замедляет ход и, наконец, останавливается. При достижении давления воздуха в главных воздушных резервуарах (в пневматической системе) тепловоза минимально допустимого значения pкмин автоматический релейный регулятор давления прекращает подачу сжатого воздуха в цилиндр привода регулирующего золотника управления наполнением муфты, и возвратная пружина регулирующего золотника перемещает его в положение, при котором осуществляется подача масла в полость гидродинамической муфты. Гидродинамическая муфта заполняется маслом и вал компрессора вращается с максимальной скоростью ωк макс.

Известна также автоматическая система регулирования давления воздуха в пневмосистеме тягового транспортного средства (тепловоза), в которой при достижении максимального давления в пневматической системе тепловоза pкмакс автоматический релейный регулятор (фактически пневмомеханическое клапанно-пружинное двухпредельное реле) давления подает сжатый воздух из пневмосистемы в устройства фиксации всасывающих клапанов компрессора в открытом положении и в цилиндр привода регулирующего золотника управления наполнением гидродинамической муфты привода поршневого компрессора; золотник перемещается в положение, при котором прекращается подача масла в полость гидродинамической муфты [6, стр.175-177]. По мере опорожнения гидродинамической муфты компрессор замедляет ход и, наконец, останавливается. При достижении давления воздуха в главных воздушных резервуарах (в пневматической системе) тепловоза минимально допустимого значения ркмин автоматический релейный регулятор давления прекращает подачу сжатого воздуха в устройства фиксации всасывающих клапанов компрессора в открытом положении и в цилиндр привода регулирующего золотника управления наполнением муфты, и возвратная пружина регулирующего золотника перемещает его в положение, при котором осуществляется подача масла в полость гидродинамической муфты. Гидродинамическая муфта заполняется маслом, и вал компрессора вращается с максимальной скоростью ωк макс. В данной системе применен поршневой компрессор с устройствами фиксации всасывающих клапанов компрессора в открытом положении, которые используются для релейного изменения подачи компрессора Q2 при механическом приводе его от вала дизеля на тепловозах других серий.

Повышение давления pк от значения ркмин до значения ркмакс в известных автоматических системах регулирования давления воздуха в пневмосистеме тягового транспортного средства осуществляется при работе поршневого компрессора с максимальной скоростью вращения вала ωк макс и максимальной подачей Q2 макс. При этом наблюдается максимальная скорость износа деталей цилиндро-поршневой группы компрессора и увеличенние расхода масла. Так, уменьшение скорости ωк с 1450 до 710 об/мин приводит к снижению скорости износа компрессионных и маслосъемных колец (из улучшенного специального фосфористого чугуна) первой и второй ступеней в 1,3-3 раза, а цилиндров в 2,5-3 раза [8-12]. Результаты испытаний показывают, что скорость износа деталей компрессора возрастает как с увеличением скорости ωк, так и с увеличением давления рк, причем более сильное влияние на увеличение скорости износа оказывает давление рк. При увеличении давления рк в 1,4 раза (с 0,7 до 1,0 МПа) скорость износа шатунных шеек возрастает в 3,2 раза, тогда как при увеличении скорости ωк в 1,4 раза (с 1170 до 1640 об/мин) - только в 1,2 раза. Наиболее интенсивно скорость износа начинает увеличиваться при давлении pк более 0,6-0,7 МПа [8-12].

Изменение режимов работы компрессора оказывает существенное влияние не только на скорость износа деталей цилиндро-поршневой группы, но и на расход масла. С повышением скорости ωк и давления нагнетания рк расход масла увеличивается. Например, при испытаниях компрессора на номинальном скоростном режиме с серийными поршневыми кольцами увеличение давления pк от 0 до 0,6, 0,8 и 1,0 МПа привело к увеличению расхода масла соответственно в 1,8, 2,7 и 3,0 раза. При уменьшении скорости ωк с 1450 до 710 об/мин расход масла снижался примерно в 6 раз [8]. Для уменьшения износа деталей цилиндро-поршневой группы компрессора и уменьшения расхода масла необходимо применять непрерывное регулирование давления рк наиболее эффективным способом - плавным изменением скорости ωк, при котором уменьшается время работы компрессора при максимальной скорости ωк макс и максимальном давлении рк макс. Этот технический результат может быть достигнут только в случае применения непрерывных автоматических систем регулирования давления воздуха в пневмосистеме тягового транспортного средства.

В случае применения в автоматической системе регулирования давления в пневматической системе тягового транспортного средства астатического ПИД-регулятора давления давление рк будет поддерживаться постоянным, например равным рк мин или рк макс, независимо от условий и режимов работы пневматической системы тягового транспортного средства. Применение ПИД-регулятора давления обеспечивает высокую устойчивость и высокие показатели качества работы автоматической системы регулирования давления.

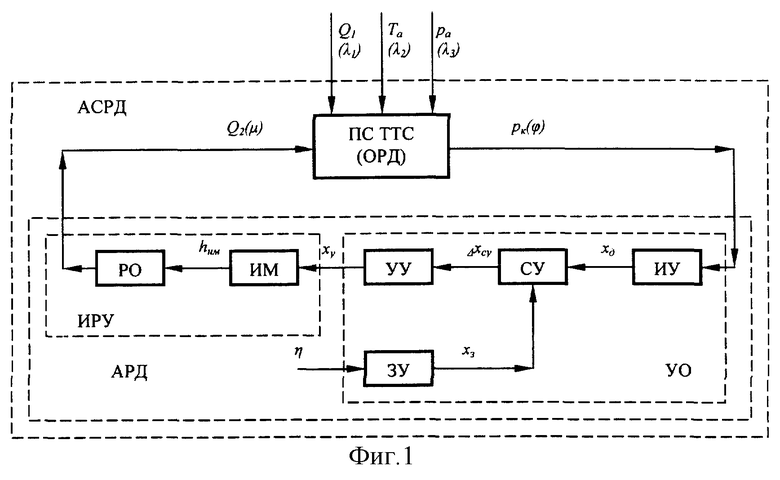

В автоматических системах регулирования давления (АСРД) функции исполнительно-регулирующих устройств (ИРУ), т.е. исполнительных механизмов (ИМ) в совокупности с регулирующими органами (РО), выполняют приводы компрессора и компрессоры (фиг.1. Функциональная схема автоматической системы регулирования давления в пневматической системе тягового транспортного средства). Пневматическая система тягового транспортного средства является объектом регулирования давления (ОРД). Автоматический регулятор давления (АРД) содержит, кроме исполнительно-регулирующего устройства, еще управляющий орган (УО), состоящий из измерительного (ИУ), задающего (ЗУ), сравнивающего (СУ) и усилительно-преобразующего (УУ) устройств [7].

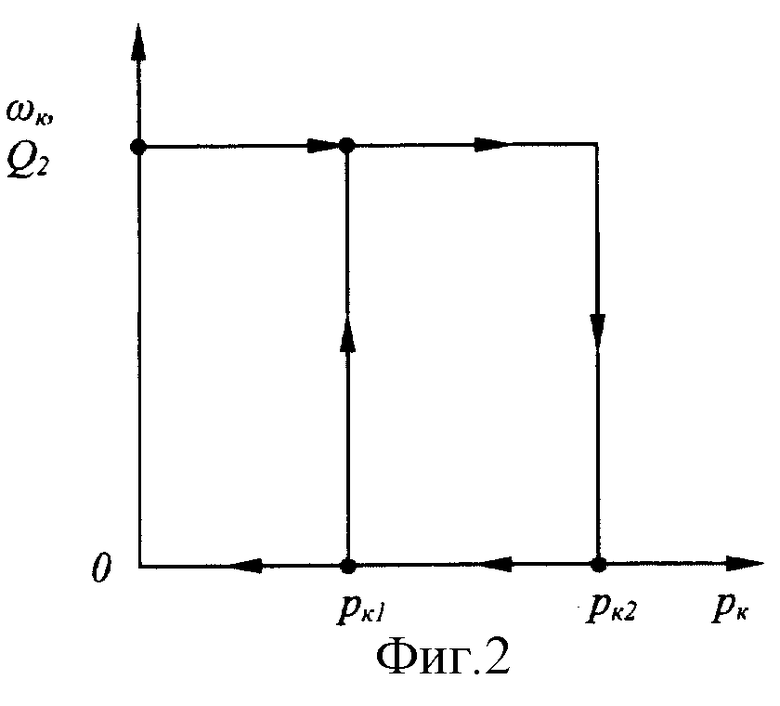

На объект регулирования давления действуют внешние возмущающие воздействия: расход воздуха из пневматической системы Q1(λ1), температура Та(λ2) и давление ра(λ3) атмосферного (всасываемого) воздуха. Для поддержания регулируемой величины - давления рк(ϕ) в заданном диапазоне автоматический регулятор давления изменяет регулирующее воздействие - подачу воздуха Q2(μ) в пневматическую систему. Релейный автоматический регулятор давления имеет статическую характеристику в виде петли (фиг.2. Статическая характеристика автоматического релейного регулятора давления в пневматической системе тягового транспортного средства) и поэтому при работе автоматической системы регулирования давления величина давления рк изменяется в пределах от рк1 до рк2, то есть от значения рк мин до значения pк макс.

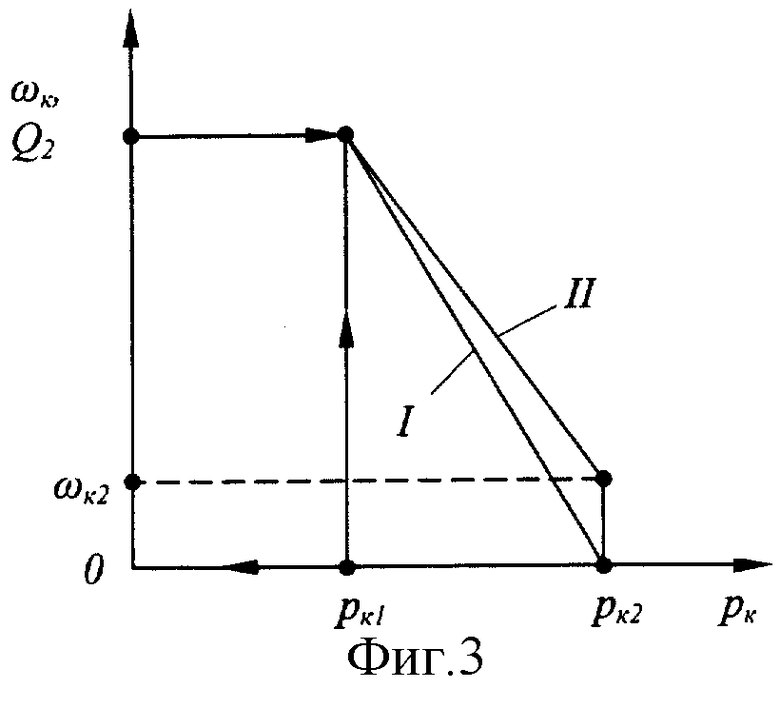

Автоматические системы регулирования давления непрерывного действия содержат пропорциональные автоматические регуляторы (П-регуляторы) давления, статические характеристики которых имеют вид, показанный на фиг.3 (Статические характеристики автоматического пропорционального непрерывного регулятора давления в пневматической системе тягового транспортного средства: I - при выключении привода компрессора при скорости ωк=0; II - при выключении привода компрессора при скорости вращения ωк=(0,13-0,17 ωк макс)). Анализ свойств автоматических регуляторов давления релейного и непрерывного действия показывает, что при непрерывном регулировании давления компрессор работает больше времени при пониженной скорости ωк и пониженном давлении рк, что способствует уменьшению скорости износа деталей цилиндро-поршневой группы и уменьшению расхода смазки (стоимость которой на порядок выше стоимости дизельного топлива).

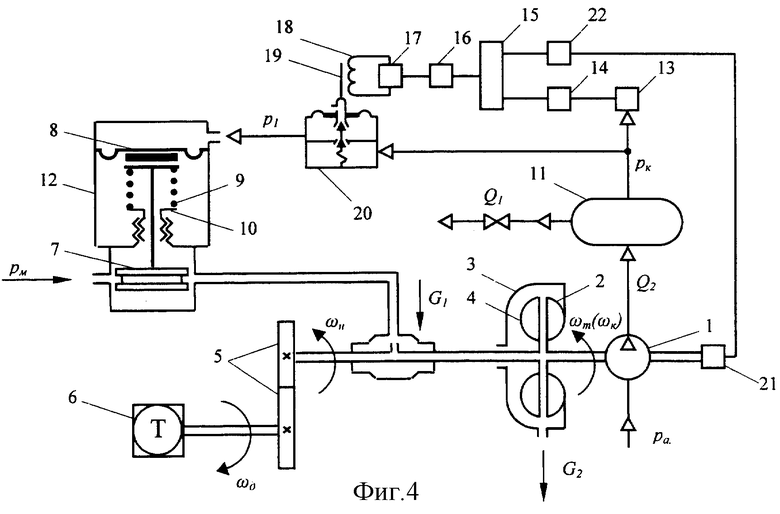

Предлагаемая непрерывная автоматическая система регулирования давления в пневматической системе тягового транспортного средства с автоматическим регулятором давления непрерывного действия (фиг.4. Принципиальная схема автоматической системы регулирования давления в пневматической системе тягового транспортного средства) содержит поршневой компрессор 1, приводимый от вала турбинного колеса 2 гидродинамической муфты переменного наполнения 3. Через полый вал насосного колеса 4 гидродинамической муфты в нее поступает масло с подачей G1. Полый вал насосного колеса 4 через повышающий зубчатый редуктор 5 соединен с валом теплового двигателя 6. Подачу масла G1 в гидродинамическую муфту изменяет регулирующий золотник 7 управления ее наполнением, положение которого зависит от давления воздуха рк в камере над мембраной 8 и силы измерительной пружины 9. Силу затяжки измерительной пружины 9 можно изменять с помощью регулировочной гайки 10 мембранного пружинного одностороннего действия привода 12 регулирующего золотника. Расход воздуха из пневматической системы 11 тягового транспортного средства Q1 зависит от режимов работы пневматических устройств тягового транспортного средства. Для повышения эффективности работы автоматической системы регулирования давления можно применить более сложный закон работы автоматического регулятора давления, чем пропорциональный, например пропорционально-интегрально-дифференциальный (ПИД) или комбинированного регулирования.

При пропорциональном алгоритме работы автоматического регулятора давления подача компрессора Q2 изменяется в зависимости от изменения отклонения давления (которому пропорционально отклонение Δхсу - см. фиг.1) от заданного значения. При пропорционально-интегральном алгоритме работы регулятора давления подача компрессора Q2 изменяется не только в зависимости от изменения отклонения давления (которому пропорционально отклонение Δхсу - см. фиг.1) от заданного значения, а также от интеграла отклонения Δхсу по времени. При пропорционально-интегрально-дифференциальном алгоритме работы регулятора давления подача компрессора Q2 изменяется не только в зависимости от изменения отклонения давления (которому пропорционально отклонение Δхсу - см. фиг.1) от заданного значения, а также от интеграла отклонения Δхсу по времени и скорости изменения этого отклонения по времени. При комбинированном алгоритме работы регулятора давления подача компрессора Q2 изменяется не только в зависимости от изменения отклонения давления (которому пропорционально отклонение Δхсу - см. фиг.1) от заданного значения, а также от отклонений возмущающих воздействий: расхода воздуха из пневматической системы Q1(λ1), температуры Та(λ2) и давления ра(λ3) атмосферного (всасываемого) воздуха (см. фиг.1).

Различные алгоритмы (П, ПИ, ПИД и др.) работы автоматического регулятора давления можно реализовать в автоматической системе регулирования давления с автоматическим микропроцессорным регулятором давления. В этом регуляторе (см. фиг.4) датчик давления 13 имеет выходной аналоговый сигнал, подаваемый на вход первого аналого-цифрового преобразователя (АЦП1) 14, и далее в бортовой микропроцессорный контроллер 15, выходной цифровой сигнал которого выводится на цифроаналоговый преобразователь (ЦАП) 16. Выходной аналоговый сигнал ЦАП 16 усиливается в усилителе 17 и подается на обмотку 18 тягового электромагнита 19. Давление из пневматической системы рк подается на вход преобразователя 20 электрического сигнала (тока в обмотке 18) в пневматический (давление воздуха p1), а также на вход датчика давления 13. Преобразователь 20 преобразует ток в обмотке 18 (а значит и силу) тягового электромагнита 19 в давление воздуха p1, управляющее перемещением регулирующего золотника 7. С целью учета условий и режимов работы пневматической системы и компрессорной установки тягового транспортного средства в предлагаемой микропроцессорной автоматической системе регулирования давления применен датчик 21 скорости вращения вала компрессора ωк, который посредством второго АЦП (АЦП2) 22 соединяется со вторым входом бортового микропроцессорного контроллера 15. Управляющая программа бортового микропроцессорного контроллера 15 содержит требуемый алгоритм работы автоматического микропроцессорного регулятора давления. Например, программа может содержать такое задание: при скорости уменьшения рк больше заданного значения микропроцессорный автоматический регулятор давления должен быстро увеличить ωк и подачу компрессора Q2 до максимальных значений. Эта функция не может быть реализована в известных автоматических системах регулирования давления в пневматических системах тяговых транспортных средств.

Автоматическая система регулирования давления в пневматической системе тягового транспортного средства работает следующим образом. При давлении рк ниже значения рк1 (см. фиг.3 и 4) пружина 9 удерживает регулирующий золотник 7 в крайнем верхнем положении. Отверстие для подачи масла G1 в гидродинамическую муфту 3 полностью открыто золотником 7. Рабочая полость гидродинамической муфты 3 полностью заполнена маслом и турбинное колесо 2 и вал компрессора вращаются с максимальной скоростью ωк макс. Компрессор имеет максимальную подачу Q2 макс и давление рк повышается. После достижения давлением рк значения рк1 сила давления рк на мембрану 8 становится больше силы измерительной пружины 9. Мембрана начинает прогибаться вниз и регулирующий золотник 7 начинает перекрывать отверстие для подачи масла G1 в гидродинамическую муфту 3. Это приводит к уменьшению степени наполнения гидродинамической муфты 3, к уменьшению скорости вращения вала ωк и подачи компрессора Q2. Когда подача компрессора станет равной расходу Q1, тогда наступит установившийся режим работы автоматической системы регулирования давления и давление рк будет постоянным. Если давление рк увеличивается и становится равным значению рк2, то регулирующий золотник 7 перекрывает подачу масла G1 в гидродинамическую муфту 3, компрессор останавливается и подача его становится равной нулю. Поскольку компрессор дает заметную подачу Q2 при скорости вращения вала ωк>(0,13-0,17)ωк макс, то автоматическую систему регулирования давления можно настраивать так, чтобы гидродинамическая муфта опоражнивалась при достижении этой минимальной скорости вращения (см. фиг.3). Таким образом, при разных расходах воздуха из пневматической системы тягового транспортного средства Q1 автоматическая система регулирования давления всегда будет поддерживать подачу Q2, равную расходу Q1 при изменении давления в диапазоне от значения рк1 до значения рк2.

Технический результат от применения предлагаемой автоматической системы регулирования давления заключается в повышении надежности компрессора и уменьшении расхода масла им, что обеспечивается путем автоматического поддержания давления в пневматической системе тягового транспортного средства независимо от расхода воздуха из пневматической системы, температуры и давления атмосферного воздуха.

Источники информации

1. Тепловозы. Конструкция, теория и расчет./ Под ред. Н.И.Панова. - М.: Машиностроение, 1976. - 544 с.

2. Маньшин А.П. Определение параметров, анализ и технико-экономическое сравнение различных типов привода тепловозных компрессоров. - Коломна, Труды ВНИТИ, 1968, Вып.32.

3. Шарунин А.А. Эксплуатационные испытания локомотивных компрессоров ПК-35 и ПК-3,5. Труды ЦНИИ МПС, 1970, Вып.413.

4. Поршневые компрессоры. Под ред. Б.С.Фотина. - Л.: Машиностроение, 1987.

5. Устройство тепловоза ТГМ6А/ В.Н.Логунов, В.Г.Смагин, Ю.И.Доронин и др. М.: Транспорт, 1989.

6. Нотик З.X. Тепловозы ЧМЭЗ, ЧМЭЗТ, ЧМЭЗЭ. - М.: Транспорт, 1996. - 444 с.

7. Луков Н.М. Основы автоматики и автоматизации тепловозов. - М.: Транспорт, 1989.

8. Банников В.А., Маньшин А.П. Влияние режимов работы компрессоров на износ деталей цилиндро-поршневой группы и расход смазки. - Коломна, Труды ВНИТИ, 1983, Вып.58.

9. Цыкунов Ю.И. Результаты испытаний на износ компрессоров ПК-35 и ПК-3,5. - М.: НИИИНФОРМТЯЖМАШ, Транспортное машиностроение, 1968, Вып.13.

10. Цыкунов Ю.И., Лесин В.И. Результаты испытаний опытных образцов локомотивных компрессоров ПК-3,5 и ПК-1,75. - М.: НИИИНФОРМТЯЖМАШ, Транспортное машиностроение, 1968, Вып.5-67-14.

11. Маньшин А.П. Исследование системы автоматического регулирования скорости вращения компрессора с приводом через гидромуфту переменного наполнения: Дис.... канд. техн. наук. - М., МИИТ, 1970.

12. Маньшин А.П. Исследование системы автоматического регулирования скорости вращения компрессора с приводом через гидромуфту переменного наполнения. - Коломна, Труды ВНИТИ, 1975, Вып.41.

При патентном поиске просмотрены фонды патентов СССР И РФ: B 60 H 13/00; F 25 D 1/00 - 13/00, F 04 27/00 - 27/02, B 60 T 17/02, F 04 B 1/26, 1/28, 1/34, F 04 B 27/067, 27/14, 27/24, 35/00-35/06, F 04 D 15/00, 25/02-25/06, F 02 B 63/06, а также фонды США: 417-15, 26, 31, 38, 46, 47, 212, 321, 342, 348, 360, 375, 405. В результате проведенного патентного поиска нами не обнаружено аналога или прототипа предлагаемого нами нового технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2258014C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239220C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2283252C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2258015C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2254249C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239221C1 |

| АВТОМАТИЧЕСКАЯ КОМБИНИРОВАННАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2502115C2 |

| АВТОМАТИЧЕСКАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2416814C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2438045C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2416039C1 |

Изобретение относится к области совершенствования поршневых компрессорных установок тягового подвижного состава. В автоматической системе регулирования давления, содержащей пневматическую систему, соединенную с компрессором, приводимым от вала теплового двигателя посредством зубчатого редуктора и гидродинамической муфты переменного наполнения, вход которой соединен с регулирующим золотником подачи масла в гидродинамическую муфту, применен бортовой микропроцессорный контроллер, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора, а выход бортового микропроцессорного контроллера связан через цифроаналоговый преобразователь с усилителем, подключенным к преобразователю электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства, а выход - с входом мембранного пружинного одностороннего действия привода регулирующего золотника подачи масла в гидродинамическую муфту. Технический результат заключается в повышении надежности компрессоров и уменьшении расхода масла ими. 4 ил.

Автоматическая система регулирования давления в пневматической системе тягового транспортного средства, содержащая пневматическую систему, соединенную с компрессором, приводимым от вала теплового двигателя посредством зубчатого редуктора и гидродинамической муфты переменного наполнения, вход которой соединен с регулирующим золотником подачи масла в гидродинамическую муфту, отличающаяся тем, что система снабжена бортовым микропроцессорным контроллером, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора, а выход микропроцессорного контроллера связан через цифроаналоговый преобразователь с усилителем, подключенным к преобразователю электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства, а выход - с входом мембранного пружинного одностороннего действия привода регулирующего золотника подачи масла в гидродинамическую муфту.

| БАННИКОВ В.А | |||

| и др | |||

| Влияние режимов работы компрессоров на износ деталей цилиндро-поршневой группы и расход смазки, Коломна Труды ВНИТИ, 1983, Вып.58 | |||

| ЛУКОВ Н.М | |||

| Основы автоматики и автоматизации тепловозов | |||

| - М.: Транспорт, 1989 | |||

| Система регулирования производительности компрессорной станции с приводом компрессора от двигателя внутреннего сгорания | 1984 |

|

SU1430595A1 |

| Устройство для регулирования давления сжатого газа в коллекторе компрессорной станции | 1984 |

|

SU1285192A1 |

| RU 2001799 C1, 10.12.1990 | |||

| US 5713724 A, 03.02.1998 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2005-08-20—Публикация

2003-09-02—Подача