Настоящее изобретение относится к непрерывному способу коагуляции политетрафторэтилена ((PTFE)(ПТФЭ)), полученного способом полимеризации в дисперсии или эмульсии, с получением влажных мелкодисперсных порошков из неперерабатываемого термическим способом ПТФЭ (или модифицированного ПТФЭ).

Точнее говоря, изобретение относится к непрерывному способу коагуляции мелкодисперсных порошков ПТФЭ, включающему агрегацию/гелеобразование ПТФЭ-латекса при помощи капиллярной трубы и последующую грануляцию (коагуляцию) при механическом перемешивании.

Неперерабатываемые термическим способом мелкодисперсные порошки ПТФЭ или модифицированного ПТФЭ, полученные способом настоящего изобретения, характеризуются высокой кажущейся плотностью ≥470 г/л, средним диаметром (D50) более 200 мкм, предпочтительно от 400 до 600 мкм, и характеризуются узким распределением частиц по диаметру, причем указанное распределение, определенное как соотношение между массой частиц, имеющих диаметр в интервале 0,7-1,3 раза от среднего диаметра частиц, и общей массой полимерных частиц, является выше 50%, предпочтительно выше или равно 60%.

В существующей технике известно, что мелкодисперсные порошки ПТФЭ получают полимеризацией в дисперсии. В данном способе используют достаточно высокое количество поверхностно-активного вещества с тем, чтобы стабилизировать коллоидные частицы ПТФЭ, и слабое перемешивание используют в процессе полимеризации, чтобы избежать коагуляции (осаждения) полимера. Затем латекс, полученный от указанного способа, коагулируется, и порошок, полученный коагуляцией, называется "мелкодисперсным порошком". Традиционный способ коагуляции содержит следующие стадии:

- разбавление латекса водой, возможно, добавление дестабилизирующего электролита;

- механическое перемешивание латекса с образованием агрегатов/гелей;

- грануляция (коагуляция) агрегатов/гелей при механическом перемешивании;

- флотация ПТФЭ из воды;

- механическое отделение влажного мелкодисперсного порошка от коагулятной воды.

Указанные мелкодисперсные порошки ПТФЭ перерабатывают способом экструзии с замасливателем с получением формованных изделий.

Способ экструзии с замасливателем является намного более продуктивным и легко автоматизируемым, большая часть мелкодисперсных порошков являются текучими и имеют высокую кажущуюся плотность. Кроме того, средний диаметр частиц предпочтительно составляет более 400 мкм, и распределение частиц по диаметру, как определено выше, должно быть, по меньшей мере, выше 50%, предпочтительно выше или равно 60%, с получением улучшенной текучести.

В современной технике известны различные способы получения мелкодисперсных порошков как периодическим, так и непрерывным способом. В случае периодических способов получают кажущиеся плотности примерно 400 г/л (смотри сравнительные примеры) или немного выше и средний диаметр частиц (D50) в требуемом интервале. Однако мелкодисперсные порошки обладают недостатком, имея распределение частиц по диаметру, как определено выше, ниже 50%, и поэтому являются неподходящими. Другим недостатком периодических способов является то, что, с промышленной точки зрения, они являются более дорогостоящими, чем непрерывные способы. Специалистам известно, что обычно невозможно периодические способы получения мелкодисперсного порошка ПТФЭ преобразовать в непрерывные способы.

В USP 3046263 описан непрерывный способ коагуляции ПТФЭ-латексов, содержащий следующие стадии:

- стадия сильного механического перемешивания полимеризационных латексов с использованием удельной мощности 1-100 Кл.В × с/галлон (196-19600 кДж/м3), предпочтительно с использованием центробежного насоса со средним временем пребывания латекса в насосе 2с;

- агрегацию или гелеобразование при прохождении через капиллярную трубу, имеющую гидравлическое сопротивление 0,5-20 фунт/кв.дюйм (˜3,4-136 кПа);

- грануляция в присутствии воздуха при механическом перемешивании с удельной мощностью 0,25-50 Кл·В × с/галлон (49-9800 кДж/м3);

- последующее отделение мелкодисперсного порошка ПТФЭ от воды.

Недостатком указанного способа является то, что капиллярная труба легко закупоривается, в результате чего способ должен часто прерываться для очистки капиллярной трубы. Кроме того, было установлено Заявителем, что также на первой стадии получения латекса, который должен быть введен в капиллярную трубу для гелеобразования, имеет место частичное образование гранул ПТФЭ, вызывающее закупоривание центробежного насоса. Это является дополнительным недостатком вышеуказанного способа.

Другой непрерывный способ, который позволяет избежать недостатков, описанных в предыдущем патенте, рассмотрен в USP 5977295. В указанном способе капиллярная труба не используется, т.к. считается непригодной для непрерывного способа благодаря вышеуказанным недостаткам. ПТФЭ-латекс, полученный от полимеризации в эмульсии, подают в высокосдвиговое устройство, имеющее вращающиеся элементы для получения агрегатов/гелей (гелевая фаза). Полученную таким образом гелевую фазу подают на фазу коагуляции в колонну с приложением сдвиговых усилий к гелевой фазе. Согласно USP 5977295 указанным способом получают высокие кажущиеся плотности, хороший средний диаметр частиц, но распределение частиц по диаметру не указано. Недостаток указанного способа состоит в том, что используется очень сложное и дорогостоящее высоко сдвиговое устройство, которое требует окружных скоростей ротора порядка 2-30 м/с и свободного пространства между статором и ротором примерно 0,5 мм. Это требует разжижения водой на вращающихся частях для правильной работы сдвигового устройства и описанного способа. Кроме того, несмотря на то, что используется такое сложное устройство, сдвиг не является совершенно однородным, поэтому невозможно получить узкое распределение частиц по диаметру. Это приводит к вышеуказанным недостаткам.

Ощущалась потребность иметь доступный непрерывный способ получения влажных мелкодисперсных порошков ПТФЭ, преодолевающий недостатки известного уровня техники и не требующий использования сложного и дорогостоящего устройства для получения высоких сдвигов для снижения неоднородности полученных мелкодисперсных порошков и позволяющий получать мелкодисперсные порошки ПТФЭ, имеющие улучшенную текучесть и высокую кажущуюся плотность и узкое распределение частиц по диаметру, как определено выше, выше 50%, предпочтительно выше или равно 60%.

Предметом настоящего изобретения является непрерывный способ коагуляции мелкодисперсных порошков ПТФЭ или модифицированного ПТФЭ, содержащий:

а1) разбавление в подъемнике латекса ПТФЭ или модифицированного ПТФЭ, полученного полимеризацией в дисперсии (эмульсии) до концентрации от 5 до 25% мас./мас. ПТФЭ, предпочтительно от 8 до 20% мас./мас. ПТФЭ или модифицированного ПТФЭ; и возможно фильтрацию полученного разбавленного латекса;

b1) опрессовывание латекса в подъемнике инертным газом, предпочтительно воздухом, до относительного давления по отношению к атмосферному давлению в интервале 3-40 кг/см2 (0,3-4 МПа), предпочтительно от 5 до 20 кг/см2 (0,5-2 МПа) и еще более предпочтительно от 7 до 15 кг/см2 (0,7-1,5 МПа);

с1) добавление кислотного электролитного раствора, предпочтительно азотной кислоты, к латексу ПТФЭ или модифицированного ПТФЭ в поточном смесителе так, что рН составляет от 1 до 4, предпочтительно от 1,5 до 3; концентрация латекса и рН являются такими, чтобы не вызвать образования агрегатов/гелей в поточном смесителе;

d1) протекание латекса из смесителя через капиллярную трубу в условиях турбулентного течения, имеющего число Рейнольдса выше 3000, предпочтительно выше 5000;

e1) грануляцию (коагуляцию) геля, полученного на стадии d1), при механическом перемешивании с удельной мощностью от 1,5 до 10 кВт/м3, с поддержанием перемешивания до флотации мелкодисперсного порошка;

f1) отделение находящейся ниже воды от влажного мелкодисперсного порошка.

На стадии d1) для получения условий турбулентного течения латекса предпочтительно работают следующим образом:

- капиллярная труба имеет такой внутренний диаметр, что общее гидравлическое сопротивление капиллярной трубы в условиях способа вызывает падение давления между концами капиллярной трубы от 3 до 40 кг/см2 (0,3-4 МПа), предпочтительно от 5 до 20 кг/см2 (0,5-2 МПа) и еще более предпочтительно от 7 до 15 кг/см2 (0,7-1,5 МПа);

- длина капиллярной трубы составляет от 0,1 до 30 м, предпочтительно от 0,3 до 15 м и еще более предпочтительно от 1 до 10 м;

- скорость латекса/гелей внутри капиллярной трубы находится в интервале 2-15 м/с;

- диаметр капиллярной трубы обычно составляет от 2 до 20 мм, предпочтительно от 3 до 10 мм.

В предпочтительном варианте длина капиллярной трубы находится в интервале от 0,1 до 3 м, еще лучше от 0,2 до 1 м.

Комбинация диаметра капиллярной трубы, концентрации латекса, рН электролита и линейной скорости латекса через капиллярную трубу должна быть такой, чтобы обеспечивать турбулентное течение латекса внутри капиллярной трубы.

На стадии d1) имеет место агрегация/гелеобразование. Длина капиллярной трубы, как определено выше, является такой, чтобы обеспечивать полную агрегацию/гелеобразование латекса и отсутствие образования гранул мелкодисперсного порошка внутри капиллярной трубы.

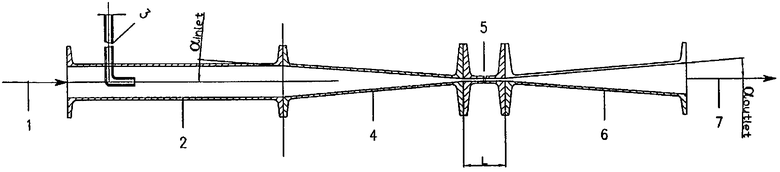

На чертеже представлен предпочтительный вариант устройства, содержащего капиллярную трубу, для получения полимерного геля из исходного латекса. Цифры имеют следующие значения:

1 - впуск для латекса.

2 - камера смешения.

3 - труба для подачи электролита.

4 - секция схождения из 2.

5 - капиллярная труба.

6 - секция расхождения.

7 - выпуск для геля.

Латекс, поступающий из 1, смешивается с электролитом, идущим из 3, в камере смешения 2. Затем латекс, смешанный с электролитом в камере 2, поступает в секцию 4, соединяющую камеру смешения 2 с капиллярной трубой 5. Угол профиля секции схождения 4 может быть от примерно 5 до 15°, предпочтительно 10°. Затем латексная смесь поступает в капиллярную трубу 5, в которой имеет место гелеобразование. Образованный таким образом гель проходит в секцию 6. Угол профиля данной секции специально не ограничивается и в общем случае находится в интервале от 10 до 20°. Гель на конце 6 через выпуск 7 поступает в грануляционное устройство (стадия е1) способа изобретения).

Под агрегатами/гелями понимается, что полимерные частицы погружены в жидкую фазу и соединены поперечными связями так, что образуют густую сетку. Свойства агрегатов/гелей значительно зависят от взаимодействия указанных двух компонентов (полимера и жидкости). Жидкость предотвращает превращение полимерной сетки в плотную массу, и полимер предотвращает выход жидкости из агрегатов/гелей. В зависимости от химического состава и других факторов консистенция агрегатов/гелей варьируется от жидкостей до довольно жестких - твердых тел.

В конце стадии b1), когда предварительно опрессованный латекс разгружается в смеситель стадии с1), используется второй подъемник, в который подается латекс, разбавляемый в соответствии со стадией а1). Когда первый подъемник опорожняется, латекс, поданный во второй подъемник, находится в конце стадии b1), и поэтому латекс подается снова в первый подъемник.

На стадии е1) работают, например, с колоннами, описанными в известном уровне техники, чтобы иметь непрерывный способ, например, с сосудами, имеющими отношение высота/диаметр более 2, оборудованными мешалкой (смотри способы, описанные в вышеуказанных патентах).

Мелкодисперсные порошки ПТФЭ или модифицированного ПТФЭ, полученные способом настоящего изобретения, являются особенно подходящими для переработки экструзией с замасливателем с получением формованных изделий.

Под ПТФЭ согласно настоящему изобретению понимают гомополимер ТФЭ, под модифицированным ПТФЭ понимают сополимеры ТФЭ с одним или более сомономеров, имеющих, по меньшей мере, одну ненасыщенность этиленового типа, в количестве от 0 до 3 мол.%, предпочтительно от 0,01 до 1 мол.%.

Сомономеры, которые могут быть использованы, являются как гидрированного, так и фторированного типа.

Среди гидрированных сомономеров могут быть указаны этилен, пропилен, акриловые мономеры, например, метилметакрилат, (мет)акриловая кислота, бутилакрилат, гидроксиэтилгексилакрилат, стирольные мономеры, такие как, например, стирол.

Среди фторированных сомономеров могут быть указаны;

- С3-С8перфторолефины, например, гексафторпропилен ((HFP)(ГФП));

- гидрированные С2-С8-фторолефины, например, винилфторид ((VF) (ВФ)), винилиденфторид ((VDF) (ВДФ)), трифторэтилен, гексафторизобутен, перфторалкилэтилен CH2=CH=Rf, где Rf представляет С1-С6-перфторалкил;

- С2-С8-хлор-, и/или бром-, и/или йодфторолефины, такие как хлортрифторэтилен ((CTFE) (ХТФЭ));

- (пер)фторалкилвиниловые эфиры ((PAVE) (ПАВЭ)) CF2=CFORf, где Rf представляет С1-С6-(пер)фторалкил, например, CF3, C2F5, С3F7;

- (пер)фтороксиалкилвиниловые эфиры CF2=CFOX, где Х представляет С1-С12-алкил, или С1-С12-оксиалкил, или С1-С12-(пер)фтороксиалкил, имеющие одну или более эфирных групп, например, перфтор-2-пропоксипропил;

- фтордиоксолы, предпочтительно перфтордиоксолы;

- несопряженные диены типа:

CF2=CFOCF2CF2CF=CF2,

CFX1=CX2OCX3X4OCX2=CX1F,

где X1 и X2, одинаковые или отличающиеся друг от друга, представляют F, Cl или Н; X3 и X4, одинаковые или отличающиеся друг от друга, представляют F или CF3, которые в процессе полимеризации циклополимеризуются;

- фторвиниловые эфиры ((MOVE)(МОВЭ)) общей формулы

CFXAI=CXAIOCF2ORAI (A-I), в которой RAI представляет С2-С6-линейную, разветвленную или С5-С6-циклическую (пер)фторалкил-группу или С2-С6-линейную, разветвленную (пер)фтороксиалкилгруппу, содержащую от одного до трех кислородных атомов; когда RAI представляет фторалкил- или фтороксиалкилгруппу, как указано выше, она может содержать от 1 до 2 атомов, одинаковых или различных, выбранных из следующего: Н, Cl, Br, I; XAI=f, Н; соединения общей формулы:

CFXAI=CXAIOCF2OCF2CF2YAI (A-II), в которой yAI=F, OCF3; -ХAI, как указано выше, являются предпочтительными; в частности, МОВЭ I CF2=CFOCF2OCF2CF3 (A-III) и МОВЭ II CF2=CFOCF2OCF2CF2OCF3 (A-IV) являются предпочтительными.

Непрерывный способ настоящего изобретения, как указано, позволяет получать мелкодисперсные порошки ПТФЭ, имеющие узкое распределение частиц по диаметру (как указано выше), в результате чего мелкодисперсные порошки показывают улучшенную текучесть. Данное свойство сочетается с высокой кажущейся плотностью и средним диаметром частиц, предпочтительно выше 400 мкм.

Непрерывный способ изобретения дает мелкодисперсные порошки с воспроизводимыми свойствами. В капиллярной трубе, используемой в способе согласно настоящему изобретению, закупоривания не наблюдаются даже после длительных периодов работы. Кроме того, с промышленной точки зрения, способ не требует очень дорогостоящих устройств, имеющих высокий сдвиг, как указано выше.

Следующие примеры иллюстрируют изобретение, но без ограничения его объема.

Примеры.

Методы определения характеристик.

Распределение частиц по диаметру (%).

Распределение частиц по диаметру рассчитывается с определением отношений по массе между частицами, имеющими диаметр в интервале от 0,7 до 1,3 раза от среднего диаметра частиц, на общую массу частиц и с умножением на 100. Диаметр частиц определяют по лазерному рассеянию с использованием прибора Coulter LS 230. Прибор непосредственно дает кривую распределения. По кривой распределения можно непосредственно рассчитать массу частиц распределения, имеющих диаметр в вышеуказанном интервале.

Определение кажущейся плотности.

Используют метод ASTM D4895-89.

Определение средних диаметров частиц (D50).

Мелкодисперсный порошок ПТФЭ диспергируют в воде с неионным поверхностно-активным веществом Тритон Х100 и диаметр частиц определяют по лазерному рассеянию с использованием прибора Coulter LS 230. Прибор непосредственно дает кривую распределения, по которой прибор рассчитывает D50 и распределение, как описано выше.

Определение плотности дисперсии.

Плотность дисперсии рассчитывают как среднюю плотность по следующей формуле:

в которой

х представляет процентное содержание по массе воды в дисперсии;

y представляет процентное содержание по массе ПТФЭ в дисперсии.

Расчет вязкости.

Вязкость дисперсии определяют по следующей формуле (формула - Эйнштейна):

вязкостьсреда×(1+2,5Ф),

в которой

вязкостьсреда представляет вязкость воды, и

Ф представляет объемную концентрацию ПТФЭ в дисперсии.

Пример А.

Получение ПТФЭ-латекса.

600 мас.ч. дегазированной воды, 1,33 ч. водного раствора перфтороктаноата аммония при 30% мас./мас. в перфтороктаноате аммония, 3 ч. водного раствора персульфата аммония при 0,2% мас./мас. в персульфате аммония подают в реактор, оборудованный механической мешалкой, с предварительно подведенным вакуумом. Реактор опрессовывают ТФЭ до давления 20 бар (2 МПа) при температуре 30°С. Затем подают 3 ч. водного раствора (NH4)2Fe(SO4)2×6Н2О (соль Мора) при концентрации 0,3 мас.%.

Когда давление в реакторе снижается до 0,5 бар (5×104 Па), начинают подачу ТФЭ с тем, чтобы поддерживать постоянное давление 20 бар внутри реактора. В среднем внутренняя температура реактора увеличивается до 85°С со скоростью, равной 1°С/мин. В процессе реакции в реактор подают 3,5 ч. вышеуказанного водного раствора перфтороктаноата аммония (поверхностно-активное вещество).

Через 50 мин после начала подачи ТФЭ ее прекращают, реактор вентилируют, охлаждают и наконец разгружают. Разгруженный латекс имеет концентрацию 510 г ПТФЭ/л воды.

Пример 1.

Способ согласно настоящему изобретению при разбавлении на стадии а1) латекса до концентрации 120 г/л, с использованием на стадии b1) давления 15 бар (1,5 МПа) и на стадии d1) капиллярной трубы длиной 7 м (диаметр 3 мм).

Латекс, полученный, как в примере А, разбавляют в подъемнике (подъемник 1), имеющем емкость 500 л, до получения концентрации 120 г/л (10,7% сухого вещества), причем латекс разбавляют так, что температура поддерживается при 22°С.

После разбавления подъемник 1 опрессовывают сжатым воздухом при давлении 1,5 МПа относительно атмосферного давления.

Латекс смешивают в поточном смесителе с раствором HNO3 при 3 мас.% и получают латекс, имеющий концентрацию 110 г/л с рН 2, причем температура составляет 22°С.

Агрегацию/гелеобразование латекса в процессе указанной последней стадии не наблюдается.

Латексу дают возможность течь через капиллярную трубу, имеющую диаметр 3 мм, длину 7 м, со скоростью 6,4 м/с. При работе указанным способом обеспечивается полная агрегация/гелеобразование латекса при отсутствии гранул коагулированного полимера (мелкодисперсный порошок).

Полученный гель гранулируют при механическом перемешивании, имеющем удельную мощность 2,1 кВт/м3, до полной грануляции и флотации мелкодисперсного порошка. Влажный мелкодисперсный порошок отделяют от воды и сушат.

Полученный мелкодисперсный порошок имеет свойства кажущейся плотности, среднего диаметра частиц и распределения частиц по диаметру, как показано в таблице.

Когда содержимое подъемника 1 заканчивается, вводят подъемник 2, имеющий одинаковую емкость с подъемником 1, чтобы иметь непрерывный способ.

Пример 2.

Способ согласно настоящему изобретению при разбавлении на стадии а1) латекса до концентрации 120 г/л, с использованием на стадии b1) давления 10 бар (1,0 МПа) и на стадии d1) капиллярной трубы длиной 7 м (диаметр 3 мм).

Работают, как в примере 1, но со следующими изменениями.

Латекс, полученный, как в примере А, разбавляют в подъемнике, имеющем емкость 500 л, до получения концентрации 120 г/л (10,7% сухого вещества), причем латекс разбавляют при температуре 22°С.

После разбавления подъемник опрессовывают сжатым воздухом при 1 МПа относительно атмосферного давления.

Латекс смешивают в поточном смесителе с раствором HNO3 при 3 мас.% и получают латекс, имеющий концентрацию 110 г/л с рН 2, причем температура составляет 22°С. В указанных условиях гелеобразование латекса отсутствует.

Латексу затем дают возможность течь через капиллярную трубу, имеющую диаметр 3 мм, длину 7 м, со скоростью 5 м/с. При работе указанным способом обеспечивается полное гелеобразование латекса при отсутствии гранул коагулированного полимера (мелкодисперсный порошок).

Полученный гель гранулируют при механическом перемешивании, имеющем удельную мощность 2,5 кВт/м3, до полной грануляции и флотации мелкодисперсного порошка. Влажный мелкодисперсный порошок отделяют от воды и сушат.

Полученный мелкодисперсный порошок имеет свойства кажущейся плотности, среднего диаметра частиц и распределения частиц по диаметру, как показано в таблице.

Пример 3.

Способ согласно настоящему изобретению при разбавлении на стадии а1) латекса до концентрации 80 г/л, с использованием на стадии b1) давления 15 бар (1,5 МПа) и на стадии d1) капиллярной трубы длиной 19 м (диаметр 3 мм).

Работают, как в примере 1, но со следующими изменениями.

Латекс, полученный, как в примере А, разбавляют в подъемнике, имеющем емкость 500 л, до получения концентрации 80 г/л (7,4% сухого вещества), причем латекс разбавляют при постоянной температуре 22°С.

После разбавления подъемник опрессовывают сжатым воздухом при давлении 1,5 МПа относительно атмосферного давления.

Латекс смешивают в поточном смесителе с раствором HNO3 при 3 мас.% и получают латекс, имеющий концентрацию 75 г/л с рН 2,5, причем температура составляет 22°С. В указанных условиях гелеобразование латекса отсутствует.

Латексу дают возможность течь через капиллярную трубу, имеющую диаметр 3 мм, длину 19 м, со скоростью 4 м/с. При работе указанным способом обеспечивается полное гелеобразование латекса при отсутствии гранул коагулированного полимера (мелкодисперсный порошок).

Полученный гель гранулируют при механическом перемешивании, имеющем удельную мощность 2,2 кВт/м3, до полной грануляции и флотации мелкодисперсного порошка. Влажный мелкодисперсный порошок отделяют от воды и сушат.

Полученный мелкодисперсный порошок имеет свойства кажущейся плотности, среднего диаметра частиц и распределения частиц по диаметру, как показано в таблице.

Пример 1с (сравнительный).

Периодический способ получения мелкодисперсного порошка из ПТФЭ-латекса согласно известному уровню техники без капиллярной трубы.

В 50-литровый реактор загружают 15 л латекса из примера А и воду до получения 22 л латекса, имеющего концентрацию 160 г/л (13,7% сухого вещества). Латекс разбавляют так, что после разбавления температура составляет 22°С.

К смеси при перемешивании добавляют раствор HNO3 при 20 мас.% с тем, чтобы довести рН латекса до 2,5.

Механическое перемешивание вызывает агрегацию коллоидных частиц. Сначала имеет место гелеобразование, затем грануляция и наконец флотация коагулированного порошка. Полученный мелкодисперсный порошок отделяют от воды и сушат.

Полученный мелкодисперсный порошок имеет свойства кажущейся плотности, среднего диаметра частиц и распределения частиц по диаметру, как показано в таблице.

Получают порошок, имеющий кажущуюся плотность ниже 470 г/л и распределение частиц по диаметру ниже 50%.

Пример 2с (сравнительный).

Непрерывный способ согласно USP 3046263.

Работают, как в примере 1, но со следующими изменениями.

Латекс, полученный в примере А, разбавляют до получения концентрации 120 г/л (10,7% сухого вещества). Латекс разбавляют так, что конечная температура после разбавления составляет 22°С. К смеси добавляют при перемешивании раствор HNO3 при 20 мас.% с тем, чтобы довести рН латекса до 2,5.

Латекс подают в капиллярную трубу (диаметр 3 мм, длина 7 м) с использованием центробежного насоса. При работе указанным образом насос и капиллярная труба закупориваются, и становится невозможным продолжать работу дальше.

Таблица. Концентрация разбавленного латекса, относительное давление в подъемнике, рН после разбавления в смесителе раствором HNO3, рН и длина капиллярной трубы и соответствующие свойства полученных мелкодисперсных порошков: кажущаяся плотность, средний диаметр частиц (D50) и мас.% в порошках частиц, имеющих диаметр от 0,7 до 1,3 раза от среднего диаметра частиц порошков.

Изобретение относится к непрерывному способу получения мелкодисперсных порошков политетрафторэтилена (ПТФЭ) или модифицированного политетрафторэтилена (ПТФЭ). Непрерывный способ получения мелкодисперсных порошков политетрафторэтилена (ПТФЭ) или модифицированного политетрафторэтилена (ПТФЭ), по которому: а1) разбавляют ПТФЭ-латекс или модифицированный ПТФЭ-латекс, полученный при полимеризации в дисперсии-эмульсии, до концентрации от 5 до 25% мас./мас. ПТФЭ, или модифицированный ПТФЭ; и возможно фильтруют полученный разбавленный латекс; b1) опрессовывают латекс инертным газом до относительного давления по отношению к атмосферному давлению в интервале 3-40 кг/см2 (0,3-4 МПа); с1) добавляют кислотный электролитный раствор латексу в поточном смесителе, так что рН составляет от 1 до 4; d1) подают поток латекса из смесителя через капиллярную трубу в условиях турбулентного течения, имеющего число Рейнольдса выше 3000;

e1) коагулируют в гранулы гель, полученный на стадии d1) при механическом перемешивании с удельной мощностью от 1,5 до 10 кВт/м3, поддерживают перемешивание до флотации мелкодисперсного порошка; f1) отделяют находящуюся ниже воду от мелкодисперсного порошка. Неперерабатываемые термическим способом мелкодисперсные порошки политетрафторэтилена (ПТФЭ) или модифицированного политетрафторэтилена (ПТФЭ) получены вышеуказанным способом и имеют: кажущуюся плотность ≥470 г/л; средний диаметр частиц (D50) более 200 мкм; распределение частиц по диаметру, определенное как соотношение между массой частиц, имеющих диаметр от 0,7 до 1,3 раз по отношению к среднему диаметру частиц, и общей массой частиц выше 50%. Изобретение позволяет получать порошки без использования сложного и дорогостоящего оборудования, при этом порошки обладают улучшенной текучестью и имеют высокую кажущуюся плотность и узкое распределение частиц по диаметру. 2 н. и 7 з.п. ф-лы., 1 табл., 1 ил.

а1) разбавляют ПТФЭ-латекс или модифицированный ПТФЭ-латекс, полученный при полимеризации в дисперсии-эмульсии, до концентрации от 5 до 25% мас./мас. ПТФЭ, или модифицированный ПТФЭ; и возможно фильтруют полученный разбавленный латекс;

b1) спрессовывают латекс инертным газом до относительного давления по отношению к атмосферному давлению в интервале 3-40 кг/см2 (0,3-4 МПа);

с1) добавляют кислотный электролитный раствор латексу в поточном смесителе, так что рН составляет от 1 до 4;

d1) подают поток латекса из смесителя через капиллярную трубу в условиях турбулентного течения, имеющего число Рейнольдса выше 3000;

e1) коагулируют в гранулы гель, полученный на стадии d1) при механическом перемешивании с удельной мощностью от 1,5 до 10 кВт/м3, поддерживают перемешивание до флотации мелкодисперсного порошка;

f1) отделяют находящуюся ниже воду от мелкодисперсного порошка.

общее гидравлическое сопротивление капиллярной трубы в условиях способа вызывает падение давления между концами капиллярной трубы от 3 до 40 кг/см2 (0,3-4 МПа);

длина капиллярной трубы составляет от 0,1 до 30 м;

скорость латекса/гелей внутри капиллярной трубы находится в интервале 2-15 м/с;

причем диаметр капиллярной трубы составляет от 2 до 20 мм.

С3-С8-перфторолефины, предпочтительно, гексафторпропилен ((HFP)(ГФП));

гидрированные С2-С8-фторолефины, выбранные из винилфторида ((VF)(ВФ)), винилиденфторида ((VDF) (ВДФ)), трифторэтилена, гексафторизобутена и перфторалкилэтилена CH2=CH=Rf, где Rf представляет C1-С6-перфторалкил;

С2-С8-хлор- и/или бром- и/или йодфторолефины, предпочтительно, хлортрифторэтилен ((CTFE) (ХТФЭ));

(пер)фторалкилвиниловые эфиры ((PAVE) (ПАВЭ)) CF2=CFORf, где Rf представляет С1-С6-(пер)фторалкил, предпочтительно, CF3, C2F5, С3F7;

(пер)фтороксиалкилвиниловые эфиры CF2=CFOX, где Х представляет С1-С12-алкил, С1-С12-оксиалкил, или С1-С12-(пер)фтороксиалкил, имеющие одну или более эфирных групп, предпочтительно, перфтор-2-пропоксипропил;

фтордиоксолы, предпочтительно, перфтордиоксолы;

несопряженные диены типа:

CF2=CFOCF2CF2CF=CF2,

CFX1=CX2OCX3X4OCX2=СХ1F,

где X1 и X2, одинаковые или различные, представляют F, Cl или Н; X3 и X4, одинаковые или различные, представляют F или CF3, которые в процессе полимеризации циклополимеризуются;

фторвиниловые эфиры ((MOVE)(МОВЭ)) общей формулы

CFXAI=CXAIOCF2ORAI (A-I), в которой RAI представляет С2-С6-линейную, разветвленную или С5-С6-циклическую (пер)фторалкильную группу или С2-С6-линейную, разветвленную (пер)фтороксиалкильную группу, содержащую от одного до трех кислородных атомов; когда RAI представляет фторалкильную или фтороксиалкильную группу, как указано выше, она может содержать от 1 до 2 атомов, одинаковых или различных, выбранных из следующего: Н, Cl, Br, I; XAI=F, Н; соединения общей формулы

CFXAI=CXAIOCF2OCF2CF2YAI - (A-II), в которой YAI=F, OCF3; ХAI, как указано выше, являются предпочтительными; в частности, МОВЭ I CF2=CFOCF2OCF2CF3 (A-III) и МОВЭ II CF2=CFOCF2OCF2CF2OCF3 (A-IV) являются предпочтительными.

кажущуюся плотность ≥470 г/л;

средний диаметр частиц (D50) более 200 мкм;

распределение частиц по диаметру, определенное как соотношение между массой частиц, имеющих диаметр от 0,7 до 1,3 раз по отношению к среднему диаметру частиц, и общей массой частиц, выше 50%.

| US 3046263 A, 24.07.1962 | |||

| Торцовый распределитель | 1979 |

|

SU798333A1 |

| JP 06234864 A, 23.08.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОРИСТОЙ ПОЛИТЕТРАФТОРЭТИЛЕНОВОЙ МЕМБРАНЫ | 1990 |

|

RU2045328C1 |

Авторы

Даты

2006-09-10—Публикация

2002-07-25—Подача