Область техники

[0001]

Настоящее изобретение относится к способу получения модифицированного политетрафторэтилена, способу получения порошка модифицированного политетрафторэтилена и способу получения растянутого пористого материала.

Уровень техники

[0002]

Политетрафторэтилен используют в различных областях из-за его прекрасных свойств.

До настоящего времени при производстве политетрафторэтилена использовали фторированное поверхностно-активное вещество, такое как перфтороктилсульфоновая кислота. Однако с экологической точки зрения желательно воздержаться от применения фторированного поверхностно-активного вещества.

Поэтому в качестве новых способов получения политетрафторэтилена предложен способ с использованием углеводородсодержащего поверхностно-активного вещества, такого как додецилсульфат натрия, при проведении полимеризации политетрафторэтилена (патентный документ 1).

Документ предшествующего уровня техники

Патентный документ

[0003]

Патентный документ 1: JP-A-2016-537499.

Описание изобретения

Техническая задача

[0004]

С другой стороны, когда используют углеводородсодержащее поверхностно-активное вещество, такое как додецилсульфат натрия, во время полимеризации тетрафторэтилена происходит реакция переноса цепи относительно углеводородсодержащего поверхностно-активного вещества. Как результат, в способе с использованием углеводородсодержащего поверхностно-активного вещества было подтверждено присутствие в продукте фторированного олигомера, содержащего гидрофильные функциональные группы, имеющие разное распределение по длине цепочек, что никогда не было подтверждено при традиционном методе с использованием фторированного поверхностно-активного вещества. Такой фторированный олигомер является побочным продуктом, образованным углеводородсодержащим поверхностно-активным веществом, служащим в качестве исходной точки переноса цепи, описанного выше. Присутствие такого побочного продукта, по-видимому, приводит к ухудшению эксплуатационных характеристик политетрафторэтилена и нежелательно также с точки зрения экологии.

[0005]

Цель настоящего изобретения состоит в разработке способа получения модифицированного политетрафторэтилена, в котором образование в качестве побочного продукта фторированного олигомера, содержащего гидрофильные функциональные группы, незначительно.

Другая цель настоящего изобретения состоит в разработке способа получения порошка модифицированного политетрафтор-этилена и способа получения растянутого пористого материала.

Решение задачи

[0006]

В результате интенсивных исследований заявители настоящего изобретения установили, что достижение описанных выше целей возможно с помощью следующих конструкций.

[0007]

(1) Способ получения модифицированного политетрафтор-этилена, который включает проведение сополимеризации тетрафтор-этилена и мономера, имеющего полярную группу,

в дисперсии 1, содержащей полимер, содержащий звенья на основе нефторированного мономера, и водную среду,

при таких условиях, что количество используемого мономера, имеющего полярную группу, составляет самое большее 0,150% масс. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации.

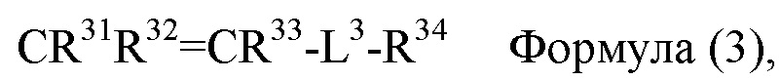

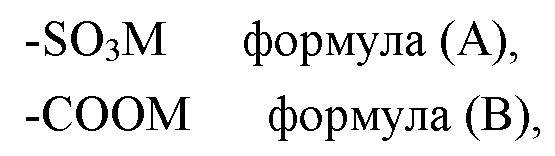

(2) Способ получения модифицированного политетрафтор-этилена в соответствии с пунктом (1), в котором полярная группа представляет собой группу, представленную формулой (A), описанной ниже, или группу, представленную формулой (B), описанной ниже.

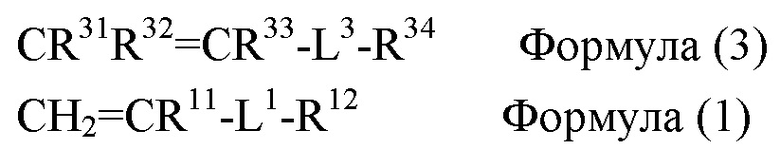

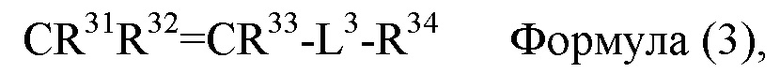

(3) Способ получения модифицированного политетрафтор-этилена в соответствии с пунктом (2), в котором мономер, имеющий полярную группу, представляет собой мономер, представленный формулой (3), описанной ниже.

(4) Способ получения модифицированного политетрафтор-этилена в соответствии с любым из пунктов (1)-(3), в котором в водной среде проводят полимеризацию нефторированного мономера и затем в дисперсии 1, содержащей полимер, содержащий звенья на основе нефторированного мономера, и водную среду, проводят сополимеризацию тетрафторэтилена и мономера, имеющего полярную группу.

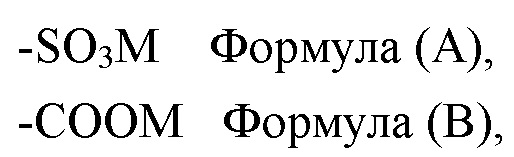

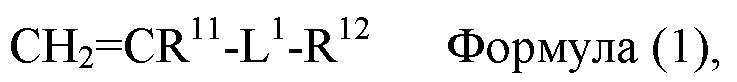

(5) Способ получения модифицированного политетрафтор-этилена в соответствии с любым из пунктов (1)-(4), в котором нефторированный мономер представляет собой мономер, представленный формулой (1), описанной ниже.

(6) Способ получения модифицированного политетрафтор-этилена в соответствии с любым из пунктов (1)-(5), в котором во время сополимеризации тетрафторэтилена и мономера, имеющего полярную группу, используют инициатор полимеризации, и количество используемого инициатора полимеризации, составляет, по меньшей мере, 0,10% масс. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации.

(7) Способ получения модифицированного политетрафтор-этилена в соответствии с любым из пунктов (1)-(6), в котором количество используемого мономера, имеющего полярную группу, составляет самое большее 0,150% мол. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации.

(8) Способ получения модифицированного политетрафтор-этилена, который включает проведение сополимеризации тетрафторэтилена и мономера, имеющего полярную группу,

в дисперсии 2, получаемой путем смешения, по меньшей мере, одного компонента, выбираемого из группы, включающей полиалкиленоксидное соединение и углеводородсодержащее поверхностно-активное вещество, с окисляющим агентом в водной среде,

при таких условиях, что количество используемого мономера, имеющего полярную группу, составляет самое большее 0,150% масс. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации, с получением модифицированного политетрафторэтилена.

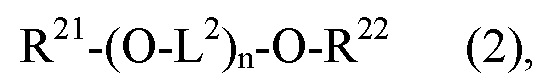

(9) Способ получения модифицированного политетрафтор-этилена в соответствии с пунктом (8), в котором сополимеризацию тетрафторэтилена и мономера, имеющего полярную группу, проводят в дисперсии 2, и

полиалкиленоксидное соединение представляет собой соединение, представленное формулой (2), описанной ниже.

(10) Способ получения модифицированного политетрафтор-этилена в соответствии с пунктом (8) или (9), в котором используют инициатор полимеризации во время сополимеризации тетрафторэтилена и мономера, имеющего полярную группу, и

количество используемого инициатора полимеризации составляет, по меньшей мере, 0,10% масс. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации.

(11) Способ получения модифицированного политетрафтор-этилена в соответствии с любым из пунктов (8)-(10), в котором количество используемого мономера, имеющего полярную группу, составляет самое большее 0,150% мол. относительно всего количества тетрафторэтилена, подаваемого в систему полимеризации.

(12) Способ получения порошка модифицированного политетрафторэтилена, который включает производство водной дисперсии, в которой модифицированный политетрафторэтилен, полученный способом по любому из пунктов (1)-(11), диспергирован в форме частиц, и коагуляцию частиц модифицированного политетрафторэтилена с получением порошка модифицированного политетрафторэтилена.

(13) Порошок модифицированного политетрафторэтилена, в котором звенья на основе мономера, имеющего полярную группу, составляют от 0,005 до 0,150% мол. относительно звеньев на основе тетрафторэтилена,

стандартный удельный вес которого составляет самое большее 2,230, и

который по существу не содержит C6-34-фторированный олигомер, содержащий гидрофильные функциональные группы, и фторированное поверхностно-активное вещество.

(14) Способ получения растянутого пористого материала, который включает получение порошка модифицированного политетрафторэтилена способом по пункту (12), экструдирование пасты из порошка модифицированного политетрафторэтилена с получением экструдированного прутка, и растяжение экструдированного прутка с получением растянутого пористого материала.

Положительные эффекты изобретения

[0008]

В соответствии с настоящим изобретением можно разработать способ получения модифицированного политетрафторэтилена, в котором образование в качестве побочного продукта фторированного олигомера, содержащего гидрофильные функциональные группы, незначительно.

Кроме того, в соответствии с настоящим изобретением можно разработать способ получения порошка модифицированного политетрафторэтилена и способ получения растянутого пористого материала.

Описание вариантов осуществления изобретения

[0009]

Термины в настоящем изобретении имеют следующие значения.

Термин «звено» представляет собой общий термин для группы атомов, берущей начало от одной молекулы мономера, которая непосредственно образована путем полимеризации мономера.

[0010]

Характерным признаком способа получения модифицированного политетрафторэтилена (далее называемого также «модифицированным ПТФЭ (PTFE)») по настоящему изобретению может быть то, что полимеризацию тетрафторэтилена (далее также называемого «ТФЭ (TFE)») проводят вместе с мономером, имеющим полярную группу (далее также называемым «специфическим мономером»), в дисперсии 1, содержащей полимер, содержащий звенья на основе нефторированного мономера (далее также называемый «специфическим полимером»), и водную среду, или в дисперсии 2, получаемой путем смешения, по меньшей мере, одного компонента, выбираемого из группы, включающей полиалкилен-оксидное соединение и углеводородсодержащее поверхностно-активное вещество, и окисляющего агента в водной среде.

Дисперсия 1 и дисперсия 2 способны создавать гидрофобную окружающую среду, где полимеризация ТФЭ может протекать удовлетворительно, и, кроме того, специфический мономер играет роль стабильного содействия полимеризации ТФЭ, при этом подавляя возникновение переноса цепи. В результате можно производить модифицированный ПТФЭ, показывающий хорошую молекулярную массу, при одновременно подавлении образования в качестве побочного продукта фторированного олигомера, содержащего гидрофильные функциональные группы. Кроме того, в соответствии со способом по настоящему изобретению модифицированный ПТФЭ может быть произведен без использования углеводородсодержащего поверхностно-активного вещества во время полимеризации ТФЭ.

Кроме того, фторированный олигомер, содержащий гидрофильные функциональные группы, включает преимущественно олигомер, имеющий группу CF2, связанную так, чтобы имелось приблизительно от 6 до 34 атомов углерода.

Такой фторированный олигомер, имеющий гидрофильные функциональные группы, и фторированное поверхностно-активное вещество по существу не включены в модифицированный политетрафторэтилен по настоящему изобретению. Выражение «по существу не включены» означает величину меньше чем 3 ч/млрд., что является пределом аналитического обнаружения.

[0011]

Полагают, что специфический полимер заменяет, по меньшей мере, часть действия и эффекта в случае использования фторированного поверхностно-активного вещества, например, для диспергируемости образующегося ПТФЭ.

[0012]

Количество специфического полимера в модифицированном ПТФЭ в настоящем изобретении является очень небольшим, как описано позднее, и, следовательно, количество специфического полимера в содержащей специфический полимер водной среде, в которой полимеризуют ТФЭ, также является очень небольшим. Таким образом, содержащая специфический полимер водная среда, в которой полимеризуют ТФЭ, представляет собой предпочтительно водную среду, полученную путем полимеризации нефторированного мономера в водной среде. В таком случае специфический полимер в водной среде, как считают, диспергирован в водной среде в форме твердых частиц, как описано позднее.

Водная среда, содержащая специфический полимер, используемая для полимеризации ТФЭ, может представлять собой водную среду, получаемую путем полимеризации нефторированного мономера в водной среде, или может представлять собой водную среду, получаемую путем дополнительного разбавления водной среды, получаемой путем полимеризации нефторированного мономера в водной среде, водной средой.

В случае, где водную среду, получаемую путем полимеризации нефторированного мономера в водной среде, используют, как она есть, предпочтительно, когда нефторированный мономер полимеризуют в системе полимеризации (в полимеризационном сосуде и т.д.) для полимеризации ТФЭ, и затем проводят полимеризацию ТФЭ в том же самом полимеризационном сосуде. В случае, когда водная среда, получаемая путем полимеризации нефторированного мономера в водной среде, должна быть использована при ее разбавлении, полимеризация ТФЭ может быть проведена в той же самой системе полимеризации или полимеризация ТФЭ может быть проведена в другой системе полимеризации.

[0013]

Первый вариант осуществления

В качестве первого варианта осуществления способа получения модифицированного ПТФЭ, может быть упомянут вариант осуществления, имеющий следующие две стадии.

Стадия A1: стадия проведения полимеризации нефторированного мономера в водной среде с получением дисперсии 1, содержащей специфический полимер и водную среду.

Стадия A2: стадия проведения сополимеризации ТФЭ и специфического мономера в дисперсии 1 при таких условиях, что количество используемого специфического мономера составляет самое большее 0,150% масс. относительно всего количества ТФЭ, подаваемого в систему полимеризации, с получением модифицированного ПТФЭ.

Водная среда, содержащая специфический полимер, полученный на стадии A1, описанной выше, может быть разбавлена водной средой и использована на стадии A2 в качестве водной среды, содержащей специфический полимер. Кроме того, на стадии A2 перед началом сополимеризации ТФЭ и специфического мономера добавки, которые описаны позднее, могут быть добавлены к дисперсии 1 для проведения сополимеризации. В некоторых случаях добавки, используемые при сополимеризации, могут быть добавлены к водной среде, используемой на стадии A1, с получением на стадии A1 водной среды, содержащей добавки и специфический полимер, и полученная водная среда может быть использована в качестве водной среды для стадии A2.

Далее настоящее изобретение описано подробно с рассмотрением вышеупомянутого предпочтительного варианта осуществления в качестве примера.

[0014]

Стадия A1

Ниже вначале подробно описаны материалы, используемые на стадии A1, и затем подробно описана методика проведения стадии A1.

[0015]

Нефторированный мономер

Нефторированный мономер представляет собой мономер, не содержащий атомы фтора.

Нефторированный мономер обычно имеет полимеризуемую группу, и число полимеризуемых групп составляет предпочтительно от 1 до 3, более предпочтительно 1.

Полимеризуемая группа предпочтительно представляет собой этиленненасыщенную группу. Более конкретно, могут быть упомянуты акрилоильная группа, метакрилоильная группа, винилэфирная группа, винилсложноэфирная группа, винильная группа или аллильная группа, и предпочтительными являются акрилоильная группа, метакрилоильная группа, винилсложноэфирная группа или винилэфирная группа.

[0016]

Нефторированным мономером предпочтительно является мономер, представленный формулой (1).

Формула (1): CH2=CR11-L1-R12

Заместитель R11 означает атом водорода или алкильную группу. Число атомов углерода в алкильной группе составляет предпочтительно от 1 до 3, более предпочтительно 1.

Группа L1 означает простую связь, -CO-O-*, -O-CO-* или -O-. «*» означает положение связывания с R12. Например, когда L1 представляет собой -CO-O-*, формула (1) имеет вид CH2=CR11-CO-O-R12.

Заместитель R12 означает атом водорода, алкильную группу, алкенильную группу или нитрильную группу. Однако, когда L1 представляет собой простую связь, R12 представляет собой нитрильную группу.

Число атомов углерода в алкильной группе или алкенильной группе предпочтительно составляет от 1 до 10, более предпочтительно от 1 до 6, также предпочтительно от 1 до 4.

Алкильная группа может быть линейной или циклической. Когда алкильная группа является циклической, она соответствует циклоалкильной группе.

Алкенильная группа может быть линейной или циклической.

[0017]

Мономер, представленный формулой (1), предпочтительно представляет собой мономер, выбираемый из группы, включающей мономер, представленный формулой (1-1), мономер, представленный формулой (1-2), мономер, представленный формулой (1-3), и мономер, представленный формулой (1-4).

Формула (1-1): CH2=CR11-CO-O-R13

Формула (1-2): CH2=CR11-O-CO-R14

Формула (1-3): CH2=CR11-O-R15

Формула (1-4): CH2=CR11-R16

Заместитель R11 имеет значения, описанные выше.

Заместитель R13 представляет собой атом водорода, алкильную группу или алкенильную группу, и предпочтительно представляет собой C1-6-алкильную группу или C1-6-алкенильную группу.

Заместитель R14 представляет собой алкильную группу, и предпочтительно представляет собой C1-3-алкильную группу, более предпочтительно метильную группу.

Заместитель R15 представляет собой алкильную группу, и предпочтительно представляет собой линейную алкильную группу или циклическую алкильную группу.

Заместитель R16 представляет собой нитрильную группу.

[0018]

Нефторированным мономером, например, может быть метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, бутилакрилат, бутилметакрилат, гексилметакрилат, циклогексилметакрилат, винилметакрилат, винилацетат, акриловая кислота, метакриловая кислота, акрилонитрил, метакрилонитрил, этилвиниловый эфир или циклогексилвиниловый эфир.

В качестве нефторированного мономера один тип может быть использован отдельно, или два или несколько типов могут быть использованы в комбинации.

В качестве нефторированного мономера более предпочтителен мономер, представленный выше формулой (1-1), и мономер, представленный выше формулой (1-2), и особенно предпочтителен мономер, представленный выше формулой (1-1), где R13 представляет собой алкильную группу. Мономер, представленный формулой (1-1), и мономер, представленный формулой (1-2), имеют сложноэфирную группу или карбоксильную группу, являющимися аффинными к воде группами, в результате чего такой мономер или его полимер имеют сродство к воде. Следовательно, как считают, такой мономер или его полимер стабильно диспергируются в водной среде, не требуя поверхностно-активного вещества, особенно в низкой концентрации.

[0019]

Специфический полимер

Специфический полимер представляет собой полимер, состоящий из звеньев на основе нефторированного мономера.

Полимер обычно содержит только звенья на основе нефторированного мономера, но может содержать звенья на основе фторированного мономера в пределах интервала, не мешающего эффектам настоящего изобретения. Фторированный мономер представляет собой мономер, имеющий атом фтора, и, например, может быть упомянут ТФЭ.

В случае, когда на стадии A1 получают дисперсию 1, содержащую специфический полимер и водную среду, и затем полимеризацию ТФЭ на стадии A2 проводят непрерывно в дисперсии 1, содержащей специфический полимер и водную среду, в системе полимеризации, используемой на стадии A1, может существовать случай, где специфический полимер в ходе полимеризации или содержащая специфический полимер водная среда, содержащие непрореагировавший нефторированный мономер, могут быть использованы на стадии A2. Кроме того, может существовать случай, где атмосфера в системе полимеризации стадии A1 может быть выполнена так, что с учетом стадии A2 она представляет собой ТФЭ-содержащую атмосферу. В таком случае считают, что часть специфического полимера на стадии A2 может представлять собой полимер, содержащий ТФЭ звенья.

С другой точки зрения частицы модифицированного ПТФЭ, получаемые на стадии A2, не ограничены частицами, состоящими из физической смеси специфического полимера и ПТФЭ, а, как считают, представляют собой частицы, содержащие сополимер ТФЭ, включающий звенья на основе нефторированного мономера.

Содержание звеньев на основе нефторированного мономера в полимере предпочтительно представляет собой, по меньшей мере, 90% масс., более предпочтительно, по меньшей мере, 95% масс. относительно всех звеньев в полимере. Верхняя граница соответствует 100% масс.

[0020]

Водная среда

Водная среда, например, может представлять собой воду или смесь воды и водорастворимого органического растворителя.

Водорастворимым органическим растворителем, например, может быть трет-бутанол, пропиленгликоль или дипропиленгликоль. В случае использования смеси воды и водорастворимого органического растворителя, концентрация водорастворимого органического растворителя составляет предпочтительно самое большее 10% масс.

Предпочтительно водная среда представляет собой только воду.

[0021]

Инициатор полимеризации

На стадии A1 может быть использован инициатор полимеризации. То есть, инициатор полимеризации может быть использован во время полимеризации нефторированного мономера.

В качестве инициатора полимеризации предпочтителен водорастворимый радикальный инициатор или водорастворимый окислительно-восстановительный катализатор.

В качестве водорастворимого радикального инициатора предпочтителен персульфат, такой как персульфат аммония или персульфат калия, водорастворимый органический пероксид, такой как пероксид дисукциновой кислоты, пероксид диглутаровой кислоты или трет-бутилгидропероксид.

В качестве водорастворимого окислительно-восстановительного катализатора предпочтительной является комбинация окисляющего агента, такого как бромноватая кислота или ее соль, хлорноватая кислота или ее соль, надсерная кислота или ее соль, марганцевая кислота или ее соль, или пероксид водорода, и восстанавливающего агента, такого как сернистая кислота или ее соль, гидросульфит или его соль, тиосерная кислота или ее соль, или органическая кислота. Из них более предпочтительными являются комбинация бромноватой кислоты или ее соли и сернистой кислоты или ее соли (например, сульфита аммония), и комбинация марганцевой кислоты или ее соли (например, перманганата калия) и щавелевой кислоты.

В качестве инициатора полимеризации предпочтительны один персульфат аммония или смешанная система персульфата и пероксида дисукциновой кислоты, и более предпочтительны один персульфат аммония или смешанная система персульфата аммония и пероксида дисукциновой кислоты.

В качестве инициатора полимеризации может быть использован один тип отдельно, или два или несколько типов могут быть использованы в комбинации.

В качестве способа загрузки инициатора полимеризации все его количество может быть загружено в реакционную систему перед началом реакции полимеризации или его можно добавлять в реакционную систему непрерывно или периодически.

[0022]

Методика проведения стадии A1

На стадии A1 полимеризацию нефторированного мономера проводят в водной среде. Более конкретно, предпочтительно, чтобы нефторированный мономер и водная среда были смешаны, а полимеризация нефторированного мономера была проведена в полученной смешанной жидкости.

[0023]

Количество используемого нефторированного мономера, составляет предпочтительно от 0,001 до 0,050% масс., более предпочтительно от 0,001 до 0,020% масс., также предпочтительно от 0,002 до 0,020% масс., особенно предпочтительно от 0,003 до 0,016% масс. относительно всего количества ТФЭ, используемого на стадии A2, описанной далее.

Здесь в качестве способа загрузки нефторированного мономера предпочтительно добавление исходной загрузки так, чтобы все его количество было загружено в реакционную систему перед инициированием реакции полимеризации.

[0024]

Количество используемого нефторированного мономера составляет предпочтительно от 0,0005 до 0,050% мол., более предпочтительно от 0,0005 до 0,020% мол., также предпочтительно от 0,001 до 0,020% мол., особенно предпочтительно от 0,002 до 0,015% мол. относительно всего количества ТФЭ, используемого на стадии A2, которая описана далее.

Здесь в качестве способа загрузки нефторированного мономера предпочтительно добавление исходной загрузки так, чтобы все его количество было загружено в реакционную систему перед инициированием реакции полимеризации.

[0025]

Содержание нефторированного мономера в дисперсии, получаемой смешением нефторированного мономера и водной среды, предпочтительно составляет от 0,0005 до 0,0080% масс., более предпочтительно от 0,0005 до 0,0030% масс. относительной всей массы дисперсии.

Так как нефторированный мономер обычно полимеризуют во всем его количестве с образованием специфического полимера, концентрация специфического полимера в полученной водной среды, содержащей специфический полимер, попадает в пределы упомянутого выше интервала числовых значений.

Концентрация описанного выше нефторированного мономера и концентрация специфического полимера представляют собой концентрации, когда полученную содержащую специфический полимер водную среду используют на стадии A2 без разбавления водной средой. В случае, когда полученную содержащую специфический полимер водную среду разбавляют водной средой, чтобы получить вышеупомянутую концентрацию специфического полимера, и разбавленный раствор используют на стадии 2, на стадии A1 получают специфический полимер с высокой концентрацией, соответствующей степени разбавления. Степень разбавления особенно не ограничена, но предпочтительно является самое большее 10-кратной.

[0026]

Количество используемого инициатора полимеризации составляет предпочтительно от 0,2 до 1000% масс., более предпочтительно от 0,2 до 500% масс. относительно всего количества нефторированного мономера.

[0027]

Количество используемого инициатора полимеризации составляет предпочтительно от 0,1 до 1000% мол., более предпочтительно от 0,1 до 300% мол. относительно всего количества нефторированного мономера.

[0028]

Температура полимеризации нефторированного мономера находится в интервале предпочтительно от 10 до 95°C, более предпочтительно от 50 до 90°C. Время полимеризации составляет предпочтительно от 5 до 400 мин, более предпочтительно от 5 от 300 мин, также предпочтительно от 5 до 200 мин.

Условия по давлению во время полимеризации предпочтительно представляют собой условия с пониженным давлением или условия с нормальным давлением. В частности, предпочтительно давление от 0 до 2,0 МПа, более предпочтительно от 0 до 1,0 МПа и также предпочтительно от 0 до 0,5 МПа.

Кроме того, полимеризация может быть проведена путем создания во время полимеризации атмосферы, являющейся атмосферой ТФЭ. В таком случае обычно полимеризация нефторированного мономера в водной среде преимущественно протекает в направлении полимеризации ТФЭ.

[0029]

Специфический полимер может быть получен посредством описанной выше стадии A1.

Специфический полимер, как считают, диспергирован в водной среде в форме частиц. Полагают, что при проведении сополимеризации ТФЭ и специфического мономера на стадии A2, описанной далее, хотя специфический полимер и не является эмульгатором, вследствие баланса поверхностного натяжения на границе раздела фаз относительно как водной среды, так и частиц модифицированного ПТФЭ, специфический полимер присутствует на границе обеих фаз, и, следовательно, вносит вклад в стабилизацию дисперсии частиц модифицированного ПТФЭ в водной среде.

Размер частиц для частиц специфического полимера составляет предпочтительно от 0,1 до 100 нм, более предпочтительно от 0,1 до 50 нм.

[0030]

Стадия A2

Стадия A2 представляет собой стадию проведения сополимеризации ТФЭ и специфического мономера в дисперсии 1 при таких условиях, что количество используемого специфического мономера относительно всего количества ТФЭ составляет самое большее 0,150% масс., с получением модифицированного ПТФЭ. Полагают, что за счет проведения этой стадии дисперсия частиц модифицированного ПТФЭ, стабилизированных в водной среде за счет специфического полимера, на поверхности будет иметь поверхностную активность, улучшенную из-за сополимеризации со специфическим мономером. Как результат, полагают, что стимулируется рост молекулярной массы модифицированного ПТФЭ, и это будет вносить вклад в улучшение физических свойств при растяжении и др.

Ниже вначале подробно описаны материалы, используемые на стадии A2, и затем подробно описана методика проведения стадии A2.

[0031]

Водная среда, содержащая специфический полимер

На стадии A2 в качестве водной среды, содержащей специфический полимер, используют водную среду, содержащую специфический полимер, полученную на стадии A1, или водную среду, содержащую специфический полимер, получаемую путем разбавления водной средой водной среды, содержащей специфический полимер, полученной на стадии A1.

Количество специфического полимера в содержащей специфический полимер водной среде, используемой для полимеризации ТФЭ, составляет предпочтительно от 0,001 до 0,050% масс., более предпочтительно от 0,001 до 0,020% масс., также предпочтительно от 0,002 до 0,020% масс., еще также предпочтительно от 0,003 до 0,016% масс., особенно предпочтительно от 0,003 до 0,010% масс. относительно всего количества ТФЭ, подаваемого в систему полимеризации.

Водная среда, например, может представлять собой воду или смесь воды и водорастворимого органического растворителя. В качестве водорастворимого органического растворителя могут быть названы растворители, приведенные в качестве примера на стадии A1.

В случае, где используют содержащую специфический полимер водную среду, полученную на стадии A1, как она есть без разбавления, то водная среда на стадии A2 является той же самой, что и водная среда на стадии A1. В случае, где разбавляют и используют содержащую специфический полимер водную среду, полученную на стадии A1, то же самое применяют в случае, где разбавленная водная среда представляет собой ту же водную среду, что и на стадии A1.

[0032]

Специфический мономер

Специфический мономер используют при проведении сополимеризации с ТФЭ. Так как полярная группа в специфическом мономере взаимодействует с водной средой, полагают, что она размещена между ТФЭ и водной средой в момент полимеризации ТФЭ и проявляет функцию, подобную функции поверхностно-активного вещества. Как результат, полимеризация ТФЭ протекает хорошо, и возникновение переноса цепи будет подавлено.

[0033]

Полярная группа, находящаяся в специфическом мономере, может представлять собой, например, группу сульфоновой кислоты, сульфонатную группу, группу карбоновой кислоты, карбоксилатную группу, группу фосфоновой кислоты или фосфонатную группу. Из них предпочтительна группа, представленная формулой (A), или группа, представленная формулой (B), и более предпочтительна группа, представленная формулой (A), тем, будет подавлено дополнительно что образование фторированного олигомера.

Формула (A): -SO3M

Формула (B): -COOM

В формуле (A) и формуле (B) M означает атом водорода, NH4 или атом щелочного металла. Атомом щелочного металла, например, может быть атом лития, атом натрия или атом калия.

[0034]

Специфический мономер обычно имеет полимеризуемую группу, и число полимеризуемых групп составляет предпочтительно от 1 до 3, более предпочтительно 1.

Полимеризуемая группа представляет собой предпочтительно этиленненасыщенную группу. Более конкретно, могут быть упомянуты акрилоильная группа, метакрилоильная группа, винилэфирная группа, винилсложноэфирная группа, винильная группа или аллильная группа, и предпочтительной является акрилоильная группа, метакрилоильная группа, винилсложноэфирная группа или винилэфирная группа.

[0035]

В качестве специфического мономера предпочтительным является мономер, представленный формулой (3), поскольку будет дополнительно подавлено образование фторированного олигомера.

Формула (3): CR31R32=CR33-L3-R34

В формуле (3) заместители R31 и R32 каждый независимо представляют собой атом водорода или атом фтора.

[0036]

Заместитель R33 представляет собой атом водорода, атом фтора или алкильную группу, которая может быть замещена атомом фтора. Среди них предпочтительны атом водорода или атом фтора, в результате чего способность к сополимеризации с ТФЭ будет лучше.

В данном случае выражение «алкильная группа, которая может быть замещена атомом фтора» означает алкильную группу, которая может иметь, по меньшей мере, один атом водорода в алкильной группе, замещенный атомом фтора.

Число атомов водорода в алкильной группе, которые могут быть замещены атомом фтора, имеет значение предпочтительно от 1 до 3, более предпочтительно 1.

[0037]

Группа L3 означает простую связь или двухвалентную связующую группу. Из них предпочтительна простая связь, в результате чего способность сополимеризоваться с ТФЭ будет лучше.

Двухвалентной связующей группой, например, может быть двухвалентная углеводородная группа (которая может быть двухвалентной насыщенной углеводородной группой, двухвалентной ароматической углеводородной группой, алкенильной группой или алкинильной группой; двухвалентная насыщенная углеводородная группа может быть линейной, разветвленной или циклической, и например, может быть упомянута алкиленовая группа; число атомов углерода составляет предпочтительно от 1 до 20; и двухвалентная ароматическая углеводородная группа предпочтительно имеет от 5 до 20 атомов углерода, например, может быть упомянута фениленовая группа; кроме этого она может представлять собой C2-20-алкениленовую группу или C2-20-алкиниленовую группу), двухвалентной гетероциклической группой, группами -O-, -S-, -SO2-, -C(O)-, -Si(Ra)2-, -N(Rb)- и группой, в которой две или несколько из них объединены. В этом случае заместитель Ra означает алкильную группу (предпочтительно имеющую от 1 до 10 атомов углерода) или фенильную группу. Заместитель Rb означает атом водорода или алкильную группу (предпочтительно имеющую от 1 до 10 атомов углерода).

Вышеупомянутой группой, в которой две или несколько этих групп объединены, например, могут быть группа -OC(O)-, -C(O)N(Rb)-, (алкиленовая группа)-O-алкиленовая группа, (алкиленовая группа)-OC(O)-алкиленовая группа или (алкиленовая группа)-Si(Ra)2-фениленовая группа-Si(Ra)2.

Кроме того, описанная выше двухвалентная углеводородная группа может иметь заместитель. Заместителем может быть, например, атом галогена (например, атом фтора или атом хлора). То есть, атом водорода в описанной выше двухвалентной углеводородной группе может быть замещен атомом галогена.

[0038]

Заместитель R34 означает группу, представленную выше формулой (A), или группу, представленную выше формулой (B).

[0039]

В качестве мономера, представленного формулой (3), предпочтителен, по меньшей мере, один мономер, выбираемый из группы, состоящей из мономера, представленного формулой (3-1), мономера, представленного формулой (3-2), мономера, представленного формулой (3-3), мономера, представленного формулой (3-4), мономера, представленного формулой (3-5), и мономера, представленного формулой (3-6), и более предпочтителен мономер, обозначенный формулой (3-1).

Формула (3-1): CR31R32=CR33-R34

Формула (3-2): CR31R32=CR33-(CF2)m1-R34

Формула (3-3): CR31R32=CR33-(CF2C(CF3)F)m2-R34

Формула (3-4): CR31R32=CR33-O-(CFR35)m3-R34

Формула (3-5): CR31R32=CR33-O-(CF2CFR35O)m4-CF2CF2-R34

Формула (3-6): CR31R32=CR33-CF2-O-(CF(CF3)CF2O)m5-CF(CF3)-R34

[0040]

В формулах (3-1)-(3-6) определения заместителей R31-R34 имеют описанные выше значения.

В формуле (3-2) m1 означает целое число от 1 до 10.

В формуле (3-3) m2 означает целое число от 1 до 5.

В формуле (3-4) m3 означает целое число от 1 до 10. Заместитель R35 представляет собой атом фтора или CF3.

В формуле (3-5) m4 означает целое число от 1 до 10. Определение заместителя R35 соответствует описанному выше.

В формуле (3-6) m5 означает 0 или целое число от 1 до 10.

[0041]

Конкретным примером специфического мономера может быть винилсульфонат аммония.

В качестве специфического мономера может быть использован один тип отдельно или могут быть использованы два или несколько типов в комбинации.

[0042]

Инициатор полимеризации

На стадии A2 может быть использован инициатор полимеризации. То есть, инициатор полимеризации может быть использован при проведении полимеризации ТФЭ.

В качестве используемого инициатора полимеризация может быть упомянут инициатор полимеризации, описанный на стадии A1.

В качестве инициатора полимеризации предпочтительна смешанная система персульфата и пероксида дисукциновой кислоты, и более предпочтительна смешанная система персульфата аммония и пероксида дисукциновой кислоты.

Количество используемого инициатора полимеризации составляет предпочтительно, по меньшей мере, 0,10% масс., более предпочтительно от 0,10 до 1,5% масс., также предпочтительно от 0,20 до 1,0% масс. относительно всего количества ТФЭ, подаваемого в систему полимеризации.

[0043]

Стабилизирующая добавка

На стадии A2 может быть использована стабилизирующая добавка.

В качестве стабилизирующей добавки предпочтительны парафиновый воск, фторированный растворитель или силиконовое масло, и более предпочтителен парафиновый воск. Парафиновый воск может быть жидким, полутвердым или твердым при комнатной температуре. Из них предпочтительным является насыщенный углеводород, имеющий 12 или больше атомов углерода. Температура плавления парафинового воска составляет предпочтительно от 40 до 65°C, более предпочтительно от 50 до 65°C.

В качестве стабилизирующей может быть использован один тип отдельно, или могут быть использованы два или несколько типов в комбинации.

[0044]

Другие

Кроме того, на стадии A2 могут быть использованы мономеры, отличные от ТФЭ, и специфический мономер в пределах интервала, не мешающего эффектам настоящего изобретения, но общее количество используемого ТФЭ составляет предпочтительно, по меньшей мере, 99,5% масс., более предпочтительно, по меньшей мере, 99,8% масс. относительно общего количества мономеров, используемых на стадии A2, исходя из той точки зрения, что различные свойства модифицированного ПТФЭ будут более превосходными.

[0045]

Методика проведения стадии A2

ТФЭ и специфический мономер загружают в реакционную систему (то есть, в сосуд реакции полимеризации) обычным способом. Например, ТФЭ непрерывно или периодически загружают в реакционную систему (полимер 1) так, чтобы давление полимеризации становилось заранее заданным давлением. Кроме того, например, специфический мономер растворяют в водной среде, и полученный раствор непрерывно или периодически загружают в реакционную систему (полимер 1).

В случае, где должен быть использован инициатор полимеризации, инициатор полимеризации может быть добавлен в реакционную систему весь сразу или может быть добавлен порциями.

[0046]

Количество используемого специфического мономера относительно всего количества ТФЭ составляет самое большее 0,150% масс. То есть, загруженное количество специфического мономера относительно всего загруженного количества ТФЭ составляет самое большее 0,150% масс.

С точки зрения стабильности эмульсии при проведении полимеризации количество используемого специфического мономера относительно всего количества ТФЭ составляет предпочтительно самое большее 0,100% масс., более предпочтительно самое большее 0,090% масс. С точки зрения улучшения молекулярной массы количество используемого специфического мономера относительно всего количества ТФЭ составляет предпочтительно, по меньшей мере, 0,020% масс., более предпочтительно, по меньшей мере, 0,030% масс.

Кроме того, в случае, где два или несколько специфических мономеров должно быть использовано, общее количество используемых специфических мономеров может находиться в пределах интервалов, приведенных выше.

[0047]

Количество используемого специфического мономера относительно всего количества ТФЭ составляет предпочтительно самое большее 0,150% мол. То есть, загруженное количество специфического мономера относительно всего загруженного количества ТФЭ составляет предпочтительно самое большее 0,150% мол.

С точки зрения стабильности эмульсии при проведении полимеризации количество используемого специфического мономера относительно всего количества ТФЭ составляет предпочтительно самое большее 0,100% мол., более предпочтительно самое большее 0,090% мол. С точки зрения улучшения молекулярной массы количество используемого специфического мономера относительно всего количества ТФЭ составляет предпочтительно, по меньшей мере, 0,001% мол., более предпочтительно, по меньшей мере, 0,005% мол., также предпочтительно, по меньшей мере, 0,010% мол.

В случае, где два или несколько специфических мономеров должно быть использовано, общее количество используемых специфических мономеров может находиться в пределах интервалов, приведенных выше.

[0048]

Температура полимеризации составляет предпочтительно от 10 до 95°C, более предпочтительно от 15 до 90°C. Давление полимеризации составляет предпочтительно от 0,5 до 4,0 MPa, более предпочтительно от 0,6 до 3,5 МПа. Время полимеризации составляет предпочтительно от 50 до 520 мин, более предпочтительно от 50 до 450 мин, также предпочтительно от 50 до 300 мин.

[0049]

Кроме того, стадии A1 и A2 могут быть проведены непрерывно в одном и том сосуде реакции полимеризации.

Кроме того, в способе производства по настоящему изобретению на стадии A1 могут быть образованы специфические частицы, и стадия A2 может быть проведена до того, как нефторированный мономер полностью израсходуется на стадии A1.

[0050]

За счет описанной выше методики может быть получена водная дисперсия (содержащая частицы модифицированного ПТФЭ водная дисперсия), в которой модифицированный ПТФЭ диспергирован в форме частиц. Концентрация частиц модифицированного ПТФЭ в водной дисперсии составляет предпочтительно от 10 до 45% масс., более предпочтительно от 10 до 30% масс., также предпочтительно от 10 до 25% масс. В пределах интервала, описанного выше, частицы модифицированного ПТФЭ в водной дисперсии могут быть легче коагулированы, и помутнение коагулированной жидкости может быть подавлено.

Средний размер первичных частиц в случае частиц модифицированного ПТФЭ составляет предпочтительно от 100 до 500 нм, более предпочтительно от 150 до 300 нм. Когда средний размер первичных частиц составляет, по меньшей мере, 100 нм, может быть проведено формование экструдированием пасты при низком давлении экструзии, и легко может быть получено формованное изделие, не имеющее волнистости поверхности и имеющее прекрасную гладкость поверхности. Когда средний размер первичных частиц составляет самое большее 500 нм, уменьшаются пустоты между частицами, и, следовательно, стабильность экструзии будет прекрасной, и в результате будет легко получаться формованное изделие, имеющее прекрасную гладкость поверхности.

Средний размер первичных частиц для частиц модифицированного ПТФЭ соответствует величине D50, измеренной с помощью анализатора распределения частиц по размерам по рассеянию лазерного излучения.

[0051]

Модифицированный ПТФЭ, получаемый по описанной выше методике, содержит звенья на основе ТФЭ (далее называемые ТФЭ звеньями), звенья на основе специфического мономера и звенья на основе нефторированного мономера.

Модифицированный ПТФЭ обычно содержит ТФЭ звенья в качестве основного компонента. Основной компонент означает, что содержание ТФЭ звеньев составляет, по меньшей мере, 99,700% масс., предпочтительно, по меньшей мере, 99,900% масс. относительно всех звеньев модифицированного ПТФЭ. Содержание ТФЭ звеньев обычно составляет самое большее 99,999% масс. относительно всех звеньев модифицированного ПТФЭ.

Содержание звеньев на основе специфического мономера составляет предпочтительно от 0,020 до 0,150% масс., более предпочтительно от 0,030 до 0,100% масс. относительно всех звеньев модифицированного ПТФЭ.

Кроме того, в случае, где два или нескольких специфических мономеров должно быть использовано, общее содержание звеньев на основе соответствующих специфических мономеров, может находиться в пределах интервалов, описанных выше.

Содержание звеньев на основе нефторированного мономера составляет предпочтительно от 10 до 500 масс.ч./млн, более предпочтительно от 10 до 200 масс.ч./млн, также предпочтительно от 20 до 200 масс.ч./млн, особенно предпочтительно от 30 до 150 масс.ч./млн относительно всех звеньев модифицированного ПТФЭ.

Кроме того, в случае, где два или несколько нефторированных мономеров должно быть использовано, общее содержание звеньев на основе соответствующих нефторированных мономеров может находиться в пределах интервалов, описанных выше.

[0052]

Далее описан вариант осуществления, в котором проводят стадию A1, но может быть использован другой способ, пока возможно получение раствора 1. Например, может быть использован способ, в котором отдельно полученный специфический мономер добавляют к водной среде с получением раствора 1, и затем в растворе 1 проводят полимеризацию ТФЭ.

[0053]

Второй вариант осуществления

В качестве второго варианта осуществления способа получения модифицированного ПТФЭ может быть приведен вариант осуществления, имеющий следующие две стадии.

Стадия B1: стадия смешения, по меньшей мере, одного компонента, выбираемого из группы, включающей полиалкилен-оксидное соединение и углеводородсодержащее поверхностно-активное вещество, с окисляющим агентом в водной среде с получением дисперсии 2.

Стадия B2: стадия проведения сополимеризации ТФЭ и специфического мономера в дисперсии 2 при таких условиях, что количество используемого специфического мономера относительно всего количества ТФЭ составляет самое большее 0,150% масс. с получением модифицированного ПТФЭ.

Далее подробно описаны методики проведения соответствующих стадий.

[0054]

Стадия B1

Стадия B1 представляет собой стадию смешения, по меньшей мере, одного компонента, выбираемого из группы, включающей полиалкиленоксидное соединение и углеводородсодержащее поверхностно-активное вещество (далее называемого также «зародышеобразующей добавкой»), с окисляющим агентом в водной среде с получением дисперсии 2.

Далее вначале подробно описаны материалы, используемые на стадии B1, и затем подробно описана методика проведения стадии B1.

[0055]

Полиалкиленоксидное соединение

Полиалкиленоксидное соединение представляет собой соединение для образования зародышей (активных центров) во время полимеризации ТФЭ и специфического мономера. Другими словами, оно соответствует зародышеобразующей добавке.

Полиалкиленоксидное соединение представляет собой соединение, содержащее полиалкиленоксидную цепочку, и полиалкиленоксидной цепочкой может быть, например, полиметиленоксидная цепочка, полиэтиленоксидная цепочка, полипропиленоксидная цепочка или политетраметиленоксидная цепочка.

[0056]

Полиалкиленоксидное соединение предпочтительно имеет поверхностное натяжение в воде больше чем приблизительно 40 дин/см при концентрации 1000 ч/млн. Поверхностное натяжение более предпочтительно составляет больше чем приблизительно 42 дин/см, также предпочтительно больше чем приблизительно 45 дин/см. Указанное выше поверхностное натяжение предпочтительно имеет значение самое большее приблизительно 73 дин/см.

[0057]

Среднечисленная молекулярная масса полиалкиленоксидного соединения составляет предпочтительно от 50 до 2000, более предпочтительно от 100 до 1500, также предпочтительно от 150 до 1300.

[0058]

С той точки зрения, что образование фторированного олигомера подавляется в большей степени, в качестве полиалкилен-оксидного соединения предпочтительно соединение, представленное формулой (2).

Формула (2): R21-(O-L2)n-O-R22

В формуле (2) заместители R21 и R22 каждый независимо представляют собой атом водорода, алкильную группу, акрилоильную группу или метакрилоильную группу.

Группа L2 означает C1-4-алкиленовую группу и может быть линейной или разветвленной.

n имеет значение от 1 до 50.

[0059]

Конкретные примеры полиалкиленоксидного соединения включают полиэтиленгликоль, акрилат полиэтиленгликоля, метакрилат полиэтиленгликоля, метиловый эфир полиэтиленгликоля, диметиловый эфир полиэтиленгликоля, бутиловый эфир полиэтиленгликоля, полипропиленгликоль, акрилат полипропиленгликоля, метакрилат полипропиленгликоля, диметакрилат полипропиленгликоля, метиловый эфир полипропиленгликоля, диметиловый эфир полипропиленгликоля, бутиловый эфир полипропиленгликоля, диметакрилат полипропиленгликоля и политетраметиленгликоль.

[0060]

В качестве полиалкиленоксидного соединения может быть использован один тип отдельно, или два или несколько типов могут быть использованы в комбинации.

[0061]

Углеводородсодержащее поверхностно-активное вещество

Углеводородсодержащее поверхностно-активное вещество представляет собой поверхностно-активное вещество, содержащее углеводород. Более конкретно, по меньшей мере, некоторые из одновалентных заместителей на атомах углерода представляют собой атом водорода, и возможно также замещение атомами галогена, такими как атомы фтора и хлора. В предпочтительном углеводородсодержащем поверхностно-активном веществе, по меньшей мере, 75%, предпочтительно, по меньшей мере, 85%, более предпочтительно, по меньшей мере, 95%, одновалентных заместителей, замещенных на атомах углерода, представляют собой атомы водорода.

[0062]

В качестве углеводородсодержащего поверхностно-активного вещества, например, можно упомянуть углеводородное поверхностно-активное вещество и силоксановое поверхностно-активное вещество.

Углеводородное поверхностно-активное вещество означает поверхностно-активное вещество, которое не содержит атом кремния и не содержит атом галогена, такой как атом хлора или атом фтора, так как 100% одновалентных заместителей на атомах углерода представляют собой атом водорода.

Силоксановое поверхностно-активное вещество означает углеводородсодержащее поверхностно-активное вещество, имеющее гидрофобные группы, включающие силоксановый скелет, содержащий большое число силоксановых звеньев.

[0063]

В качестве углеводородного поверхностно-активного вещества предпочтительно анионное углеводородное поверхностно-активное вещество. Анионное углеводородное поверхностно-активное вещество означает углеводородное поверхностно-активное вещество, имеющее отрицательно заряженный фрагмент, такой как группы карбоновой кислоты, группы сульфоновой кислоты, группы серной кислоты, группы фосфиновой кислоты и группы фосфорной кислоты, и углеводородные фрагменты, такие как алкильный группы, в качестве гидрофобных фрагментов.

Примером анионного углеводородного поверхностно-активного вещества может быть высоко разветвленная третичная C10-карбоновая кислота, поставляемая как Versatic (зарегистрированный знак) 10 компанией Resolution Performance Products.

Другими примерами анионного углеводородного поверхностно-активного вещества могут быть сульфонаты натрия линейного простого алкилполиэфира, поставляемого как серия Avanel (зарегистрированный знак) S от компании BASF.

[0064]

В качестве анионного углеводородного поверхностно-активного вещества предпочтительно также анионное углеводородное поверхностно-активное вещество, представленное формулой (4).

Формула (4): R41-L4-M

Заместитель R41 означает алкильную группу. Алкильная группа может быть линейной, разветвленной или циклической, и предпочтительно является линейной. Число атомов углерода в алкильной группе составляет, например, от 6 до 20.

Группа L4 означает -ArSO3-, -SO3-, -SO4-, -PO3-, -PO4- или -COO-. В данном случае Ar означает ариленовую группу.

M означает одновалентный катион. Одновалентным катионом, например, может быть H+, Na+, K+ или NH4+.

В качестве конкретного примера анионного углеводородного поверхностно-активного вещества, представленного формулой (4), может быть упомянут додецилсульфат натрия.

[0065]

В качестве другого примера анионного углеводородного поверхностно-активного вещества может быть приведено сульфо-сукцинатное поверхностно-активное вещество Lankropol (зарегистрированный знак) K8300, доступное от компании Akzo Nobel Surface Chemistry LLC.

[0066]

В качестве углеводородного поверхностно-активного вещества также предпочтительно неионное углеводородное поверхностно-активное вещество. Неионное углеводородное поверхностно-активное вещество не имеет заряженных групп, но имеет гидрофобную часть, которая часто представляет собой длинноцепочечный углеводород. Гидрофильная часть неионного углеводородного поверхностно-активного вещества может представлять собой водорастворимую функциональную группу, такую как полиэтиленоксидная цепочка, получаемая при полимеризации этиленоксида.

В качестве неионного углеводородного поверхностно-активного вещества могут быть упомянуты блок-сополимеры, имеющие различные типы полиалкиленоксидных блоков, таких как полиэтиленоксид и полипропиленоксид.

[0067]

В качестве подходящих неионных углеводородных поверхностно-активных веществ могут быть приведены поверхностно-активные вещества, описанные в абзацах 0043-0052 публикации JP-A-2016-537499.

[0068]

В качестве подходящих силоксановых поверхностно-активных веществ могут быть упомянуты поверхностно-активные вещества, описанные в патентах США №№ 6841616 (Wille et al.) и 7977438 (Brothers et al.).

[0069]

Окисляющий агент

Окисляющим агентом, например, может быть пероксид водорода и инициатор полимеризации.

В качестве инициатора полимеризации могут быть упомянуты соединения, представленные как инициатор полимеризации, описанный на рассмотренной выше стадии A1. В качестве инициатора полимеризации предпочтителен персульфат, и более предпочтительны персульфат аммония или персульфат калия.

[0070]

В качестве водной среды может быть упомянута водная среда, используемая на стадии A1.

[0071]

Методика проведения стадии B1

На стадии B1 зародышеобразующую добавку и окисляющий агент смешивают в водной среде с получением дисперсии 2. Другими словами, на этой стадии в водной среде зародышеобразующий агент подвергается воздействию окисляющего агента.

Когда зародышеобразующую добавку и окисляющий агент смешивают в водной среде, может быть получена дисперсионная жидкость 2, в которой липофильные зародышеобразующий сайты диспергированы в водной среде. Более конкретно, когда зародышеобразующую добавку, такую как полиалкиленоксидное соединение или углеводородсодержащее поверхностно-активное вещество, смешивают с окисляющим агентом, гидрофильные части зародышеобразующей добавки разлагаются, и гидрофобные части зародышеобразующей добавки становятся липофильными зародышеобразующими сайтами. Липофильные зародышеобразующие сайты будут диспергированы в водной среде, что делает возможным тонкое распределение фторполимера на этих сайтах.

Так как липофильные зародышеобразующие сайты имеют прекрасное сродство к ТФЭ, полимеризация ТФЭ, по-видимому, протекает легко в дисперсии 2, содержащей липофильные зародышеобразующие сайты. То есть, липофильные зародышеобразующие сайты могут составлять гидрофобную окружающую среду для полимеризации ТФЭ.

[0072]

Количество используемой зародышеобразующей добавки составляет предпочтительно от 0,1 до 50 масс.ч./млн, более предпочтительно от 0,5 до 25 масс.ч./млн относительной всей массы водной среды.

Количество используемого окисляющего агента составляет предпочтительно от 0,5 до 100 масс.ч./млн, более предпочтительно от 0,5 до 50 масс.ч./млн относительно всей массы водной среды.

Температура, при которой смешивают зародышеобразующую добавку и окисляющий агент, предпочтительно находится в интервале от 20 до 120°C, более предпочтительно от 40 до 120°C.

Время перемешивания при смешении зародышеобразующей добавки и окисляющего агента составляет предпочтительно от 0,05 до 1,00 час.

[0073]

Предпочтительно добавлять водорастворимую неорганическую соль к водной среде перед смешением или во время смешения зародышеобразующей добавки и окисляющего агента. Добавление водорастворимой неорганической соли полезно для повышения числа частиц фторполимера, образующихся во время зародышеобразования.

Количество используемой водорастворимой неорганической соли составляет предпочтительно от 0,01 до 80 масс.ч./млн, более предпочтительно от 1 до 50 масс.ч./млн относительно всей массы водной среды.

В качестве водорастворимой неорганической соли, например, можно упомянуть сульфит натрия, гидросульфит натрия, хлорид натрия, сульфит калия, гидросульфит калия, карбонат калия, оксалат аммония, тетраборат натрия, ацетат натрия, карбонат аммония, дигидрофосфат аммония или диаммонийфосфат, предпочтительным является сульфит, и более предпочтительными являются сульфит натрия или сульфит аммония.

[0074]

Стадия B2

Стадия B2 представляет собой стадию проведения сополимеризации ТФЭ и специфического мономера в дисперсии 2 при таких условиях, что количество используемого специфического мономера относительно всего количества ТФЭ составляет самое большее 0,150% масс., с получением модифицированного ПТФЭ.

На этой стадии проводят ту же самую методику, как и на стадии A2, описанной выше, за исключением того, что используют дисперсию 2 вместо дисперсии 1, и, следовательно, ее описание будет опущено.

Различные свойства модифицированного ПТФЭ, получаемого с помощью стадии B2, представляют собой свойства, описанные выше для различных свойств модифицированного ПТФЭ, получаемого с помощью стадии A2. Однако модифицированный ПТФЭ, полученный на стадии B2, не содержит звенья на основе нефторированного мономера.

[0075]

Порошок модифицированного ПТФЭ

В качестве способа получения порошка модифицированного ПТФЭ (тонкодисперсного порошка модифицированного ПТФЭ), состоящего из частиц модифицированного ПТФЭ, из водной дисперсии, содержащей частицы модифицированного ПТФЭ, может быть упомянут, например, способ коагуляции частиц модифицированного ПТФЭ.

Говоря точнее, после доведения температуры водной дисперсии до температуры от 5 до 35°C, например, путем разбавления водой так, чтобы концентрация модифицированного ПТФЭ в водной дисперсии, содержащей частицы модифицированного ПТФЭ, стала от 8 до 25% масс., водную дисперсию энергично перемешивают для коагуляции частиц модифицированного ПТФЭ. В это время значение pH может быть скорректировано, если требуется. Кроме того, к водной дисперсии может быть добавлена коагулирующая добавка, такая как электролит или водорастворимый органический растворитель.

После этого выполняют соответствующее перемешивание для отделения коагулированных частиц модифицированного ПТФЭ от воды, и полученный влажный порошок (влажный тонкодисперсный порошок) коагулируют и сортируют по размерам, когда требуется, и затем сушат, когда требуется. В результате может быть получен порошок модифицированного ПТФЭ.

[0076]

Указанную выше сушку проводят в состоянии, когда влажный порошок не течет слишком сильно, предпочтительно в стационарном состоянии. Способом сушки, например, может быть вакуумная сушка, высокочастотная сушка или сушка горячим воздухом.

Температура сушки составляет предпочтительно от 10 до 300°C, более предпочтительно от 100 до 300°C.

[0077]

В частности, предпочтительно сушить невысушенный порошок модифицированного ПТФЭ в атмосфере, содержащей аммиак. В данном случае «атмосфера, содержащая аммиак» означает атмосферу, в которой аммиак-газ может контактировать с невысушенным порошком модифицированного ПТФЭ. Например, это означает атмосферу, содержащую газообразный аммиак, или атмосферу, в которой аммиак или соединение, которое генерирует аммиак, растворено в воде, контактирующей с невысушенным порошком модифицированного ПТФЭ, и газообразный аммиак образуется, например, при нагревании.

Соединением, которое выделяет аммиак, например, может быть аммонийная соль или мочевина. Такое соединение будет разлагаться при нагревании и будет выделять газообразный аммиак.

Путем сушки невысушенного порошка модифицированного ПТФЭ в атмосфере, содержащей аммиак, давление экструзии пасты из порошка модифицированного ПТФЭ может быть понижено без ухудшения физических свойств.

[0078]

Порошок модифицированного ПТФЭ по настоящему изобретению имеет звенья на основе мономера, имеющего полярную группу в количестве от 0,005 до 0,150% мол. относительно звеньев на основе тетрафторэтилена. Звенья на основе мономера, имеющего полярную группу, более предпочтительно составляют от 0,010 до 0,100% мол.

[0079]

Стандартный удельный вес (SSG) порошка модифицированного ПТФЭ имеет значение самое большее 2,230, предпочтительно от 2,130 до 2,230, более предпочтительно от 2,135 до 2,220, также предпочтительно от 2,135 до 2,210. Значение SSG используют в качестве параметра относительной молекулярной массы, и чем ниже значение, тем выше молекулярная масса.

[0080]

Модифицированный ПТФЭ, получаемый с помощью стадии A1 и стадии A2, может представлять собой полимер, имеющий все звенья из ТФЭ звеньев, звеньев на основе специфического мономера и звеньев на основе нефторированного мономера, или он может представлять собой смесь полимера, имеющего ТФЭ звенья и звенья на основе специфического мономера, и полимера, имеющего звенья на основе нефторированного мономера.

[0081]

Формованное изделие

Описанный выше модифицированный ПТФЭ может быть соответствующим образом использован при формовании экструзией пасты.

За счет формования экструзией пасты модифицированного ПТФЭ (особенно порошка модифицированного ПТФЭ), можно получить желаемое формованное изделие.

Формование экструзией пасты представляет собой способ, в котором смешивают порошок модифицированного ПТФЭ и смазывающее вещество, так что порошок модифицированного ПТФЭ становится текучим, и смесь подвергают формованию экструзией с получением формованного продукта, такого как пленка или трубка.

Соотношение смешения для смазывающего вещества может быть соответствующим образом выбрано так, что порошок модифицированного ПТФЭ будет обладать текучестью. Например, когда общее количество порошка модифицированного ПТФЭ и смазывающего вещества равно 100% масс., предпочтительно от 10 до 30% масс., и более предпочтительно от 15 до 20% масс.

В качестве смазывающего вещества, например, предпочтительны нафта или углеводород нефти, имеющие точку конца перегонки, по меньшей мере, 100°C.

К смеси может быть добавлена добавка, такая как пигмент, с целью окрашивания, и могут быть добавлены различные наполнители с целью придания прочности и проводимости.

[0082]

Форма формованного продукта, например, может представлять собой форму трубки, форму листа, форму пленки или форму волокна. Вариантами применения, например, могут быть трубки, покрытия для электрических проводов, герметизирующие материалы, пористые мембраны или фильтры.

Кроме того, порошок модифицированного ПТФЭ может быть экструдирован в виде пасты с получением экструдированного прутка, и экструдированный пруток может быть растянут с получением растянутого пористого материала из модифицированного ПТФЭ. Условиями растяжения, например, может быть степень растяжения, по меньшей мере, 500% при скорости от 5 до 1000%/сек.

Форма изделия, образованного растянутым пористым материалом, например, может представлять собой форму трубки, форму листа, форму пленки или форму волокна.

Примеры

[0083]

Далее настоящее изобретение описано более подробно со ссылкой на примеры и сравнительные примеры, но настоящее изобретение не ограничено ими.

[0084]

Различные методы измерения и оценки состоят в следующем.

(A) Средний размер первичных частиц (нм) (далее также называют «PPS») для частиц модифицированного ПТФЭ

В качестве образца используют водную дисперсию частиц модифицированного ПТФЭ, и измерение проводят с использованием анализатора распределения частиц по размерам методом лазерного рассеяния (производства компании Horiba, Ltd., торговое наименование: «LA-920»).

(B) Стандартный удельный вес (SSG)

Измеряют в соответствии со стандартом ASTM D4895-04.

Взвешивают 12,0 г образца (порошка модифицированного ПТФЭ) и выдерживают в цилиндрической форме, имеющей внутренний диаметр 28,6 мм, при 34,5 МПа в течение 2 минут. Помещают в печь с температурой 290°C и нагревают при скорости 120°C/час. Затем после выдерживания при 380°C в течение 30 минут температуру понижают со скоростью 60°C/час и выдерживают при 294°C в течение 24 минут. После этого образец держат в десикаторе при 23°C в течение 12 часов, измеряют значение удельного веса образца при 23°C относительно воды, и это значение принимают в качестве стандартного удельного веса. Чем меньше значение SSG, тем выше молекулярная масса.

(C) Измерение давления экструзии

Порошок модифицированного ПТФЭ (100 г), оставленный при комнатной температуре, по меньшей мере, на 2 часа, помещают в стеклянную бутылку, имеющую внутреннюю емкость 500 мл, и добавляют смазывающее масло (Isopar H (зарегистрированный знак), производства компании Exxon) (21,7 г) и перемешивают в течение 3 минут с получением смеси. После выдерживания полученной смеси в термостате при 25°C в течение 2 часов в условиях коэффициента сжатия (отношение площади поперечного сечения на входе в фильеру к площади поперечного сечения на выходе фильеры), равном 100, и при скорости экструзии, составляющей 51 см/мин, проводят экструзию пасты при 25°C через отверстие, имеющее диаметр 2,5 см, длину калибрующей зоны 1,1 см и угол введения 30°, с получением экструдированного прутка (веревкообразного материала). Давление, требуемое для экструзии в этот момент, измеряют и принимают в качестве давления экструзии (единица измерения: МПа).

(D) Измерение времени релаксации напряжений

Экструдированный пруток получают таким же способом, как и при измерении давления экструзии, и пруток сушат при 230°C в течение 30 минут для удаления смазывающего вещества. Далее экструдированный пруток режут на соответствующую длину и оба конца фиксируют так, чтобы зажимной интервал стал равным 3,8 см, после чего пруток нагревают до 300°C в печи с циркуляцией воздуха. Затем экструдированный пруток растягивают при условиях скорости растяжения 1000%/сек и суммарном растяжении 2400% с получением образца для измерения времени релаксации напряжений. Оба конца этого образца закрепляют с помощью фиксирующего приспособления и подтягивают до общей длины 25 см. Время релаксации напряжений получают как время, требуемое образцу для разрушения при оставлении в печи с температурой 390°C.

(E) Измерение фторированного олигомера

Образец (порошок модифицированного ПТФЭ) подвергают экстракции этанолом в аппарате Сокслета в течение 5 часов, и экстракт, полученный с помощью этанола, подвергают анализу с помощью ЖХ/МС, в результате преимущественно группу цепочки C6-34-CF2 олигомера определяют количественно с использованием в качестве стандартных продуктов перфтороктилсульфоновой кислоты и перфтороктановой кислоты. Вариант, когда присутствие олигомера подтверждено, классифицируют как «присутствует», и вариант, когда присутствие олигомера не подтверждено, классифицирует как «отсутствует».

В данном случае при анализе ЖХ/МС используют прибор Agilent 1260 серии HPLC/6460MS, и в качестве колонки используют колонку CD-C18 2 ммφ×100 мм, размер частиц 3 мкм, производства компании Imtakt. Кроме того, при проведении измерения применяют градиент водного раствора ацетата аммония и метанола.

[0085]

Пример 1

Стадия А1

В автоклав из нержавеющей стали объемом 100 л загружают парафиновый воск (1500 г) и деионизированную воду (60 л). После продувки автоклава азотом давление снижают и н-бутилметакрилат (n-BMA) (1 г) и деионизированную воду (0,5 л) выливают и загружают в автоклав. Здесь н-бутилметакрилат загружают так, что количество используемого н-бутилметакрилата становится равным 0,011% масс. относительно всего количества ТФЭ, который используют далее.

Затем внутренне пространство автоклава поддерживают при атмосферном давлении и раствор в автоклаве нагревают до 75°C при перемешивании. Затем раствор персульфата аммония (0,053 г) в качестве инициатора полимеризации, растворенный в деионизированной воде (1 л), впрыскивают в автоклав для полимеризации н-бутилметакрилата.

Стадия A2

Через 10 мин давление повышают до 1,96 МПа с помощью ТФЭ и раствор, содержащий персульфат аммония (0,54 г) и пероксид дисукциновой кислоты (концентрация 80% масс., остальное составляет вода) (53 г), растворенные в теплой воде (1 л) приблизительно 70°C, впрыскивают в автоклав. Через 939 секунд внутреннее давление в автоклаве падает до 1,89 МПа. Здесь количество используемых инициаторов полимеризации, описанных выше (персульфата аммония и водного пероксида дисукциновой кислоты), составляет 0,59% масс. относительно всего количества ТФЭ.

Далее добавляют ТФЭ так, чтобы поддерживать внутреннее давление в автоклаве при 1,96 МПа, и проводят полимеризацию ТФЭ. После добавления 1 кг ТФЭ раствор, содержащий винилсульфонат аммония (13,3 г), растворенный в деионизированной воде (1,5 л), подают так, чтобы количество винилсульфоната аммония становилось равным 0,60 г на 1 кг поданного ТФЭ, проводя подачу винил-сульфоната аммония при одновременном подтверждении поданного количества ТФЭ по расходомеру.

Реакцию останавливают, когда количество добавленного ТФЭ достигает 9 кг, и ТФЭ в автоклаве сбрасывают в атмосферу. Время полимеризации составляет 99 минут.

Полученную водную дисперсию модифицированного ПТФЭ охлаждают и надосадочный парафиновый воск удаляют. Степень извлечения воска составляет 56%. Концентрация твердого вещества (концентрация модифицированного ПТФЭ) в водной дисперсии равна приблизительно 12% масс. Средний размер первичных частиц модифицированного ПТФЭ в водной дисперсии равен 177 нм.

Полученную водную дисперсию доводят до 20°C и перемешивают, чтобы коагулировать частицы модифицированного ПТФЭ, получают порошок модифицированного ПТФЭ. Затем полученный порошок модифицированного ПТФЭ сушат при 270°C вместе с водным раствором карбоната аммония.

Полученный порошок модифицированного ПТФЭ имеет SSG 2,182. Давление экструзии составляет 22,3 МПа. Время релаксации напряжений составляет 92 секунды.

Кроме того, в полученном порошке модифицированного ПТФЭ никакого фторированного олигомера не обнаружено.

[0086]

Пример 2

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 1), за исключением того, что количество добавленного винил-сульфоната аммония меняют от 0,60 до 0,90 г на 1 кг подаваемого ТФЭ, и затем получают порошок модифицированного ПТФЭ.

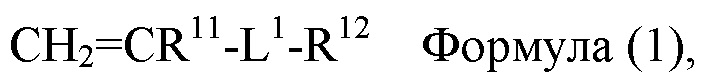

Результаты различных оценок обобщены в таблице 1.

[0087]

Пример 3

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 1), за исключением того, что количество используемого н-бутил-метакрилата меняют от 1 до 0,4 г, персульфат аммония, добавленный после корректировки температуры, меняют от 0,053 до 0,11 г, и количество винилсульфоната аммония, добавленного относительно 1 кг поданного ТФЭ, меняют от 0,60 до 0,79 г, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0088]

Пример 4

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 1), за исключением того, что 1 г изо-бутилметакрилата (i-BMA) используют вместо 1 г н-бутилметакрилата, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0089]

Пример 5

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 1) за исключением того, что 1 г винилметакрилата (VMA) используют вместо 1 г н-бутилметакрилата, и добавленное количество винил-сульфоната аммония меняют от 0,60 до 0,62 г на 1 кг поданного ТФЭ, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0090]

Пример 6

Стадия B1

В автоклав из нержавеющей стали объемом 100 л загружают парафиновый воск (1500 г) и деионизированную воду (60 л). После продувки автоклава азотом давление снижают и в автоклав выливают и загружают PEG1000 (среднечисленная молекулярная масса 1000, полиэтиленгликоль) (0,39 г) и деионизированную воду (0,5 л). Здесь н-бутилметакрилат загружают так, чтобы количество используемого н-бутилметакрилата стало равным 0,011% масс. относительно всего количества ТФЭ, используемого далее.

Затем внутреннее пространство автоклава поддерживают при атмосферном давлении, и раствор в автоклаве нагревают до 75°C при перемешивании. Затем раствор, содержащий персульфат аммония (0,053 г) в качестве окисляющего агента, растворенный в деионизированной воде (1 л), впрыскивают в автоклав для полимеризации н-бутилметакрилата.

Стадия B2

Через 10 минут давление повышают до 1,96 МПа с помощью ТФЭ, и раствор, содержащий персульфат аммония (0,54 г) и пероксид дисукциновой кислоты (концентрация 80% масс., остальное составляет вода) (53 г) в качестве инициаторов полимеризации, растворенных в теплой воде (1 л) приблизительно 70°C, впрыскивают в автоклав. Через 939 секунд внутреннее давление в автоклаве падает до 1,89 МПа. Здесь количество используемых инициаторов полимеризации, описанных выше (персульфата аммония и водного пероксида дисукциновой кислоты), составляет 0,59% масс. относительно всего количества ТФЭ.

Далее добавляют ТФЭ так, чтобы поддерживать внутреннее давление в автоклаве при 1,96 MПa, и проводят полимеризацию ТФЭ. После добавления 1 кг ТФЭ раствор, содержащий винилсульфонат аммония (13,3 г), растворенный в деионизированной воде (1,5 л), подают так, чтобы количество винилсульфоната аммония становилось равным 0,59 г на 1 кг подаваемого ТФЭ, проводя подачу винилсульфоната аммония при одновременно подтверждении поданного количества ТФЭ по расходомеру.

Когда количество добавленного ТФЭ достигает 9 кг, реакцию останавливают и ТФЭ в автоклаве сбрасывают в атмосферу. Время полимеризации составляет 99 минут.

Полученную водную дисперсию модифицированного ПТФЭ охлаждают и надосадочный парафиновый воск удаляют. Степень извлечения воска равна 57%. Концентрация твердых веществ (концентрация модифицированного ПТФЭ) в водной дисперсии составляет приблизительно 12% масс. Средний размер первичных частиц модифицированного ПТФЭ в водной дисперсии равен 173 нм.

Полученную водную дисперсию доводят до 20°C и перемешивают для коагуляции частиц модифицированного ПТФЭ, получают порошок модифицированного ПТФЭ. Затем этот порошок модифицированного ПТФЭ сушат при 270°C вместе с водным раствором карбоната аммония.

Полученный порошок модифицированного ПТФЭ имеет SSG 2,182. Давление экструзии составляет 23,5 МПа. Время релаксации напряжений равно 88 секундам.

Кроме того, в полученном порошке модифицированного ПТФЭ никакого фторированного олигомера не обнаружено.

Результаты различных оценок обобщены в таблице 1.

[0091]

Пример 7

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 1), за исключением того, что 1 г изо-бутилметакрилата (i-BMA) используют вместо 1 г н-бутилметакрилата, количество персульфата аммония, добавленного после температурного контроля, меняют от 0,053 до 0,11 г, и количество добавленного винилсульфоната аммония относительно 1 кг поданного ТФЭ меняют от 0,60 до 1,1 г, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0092]

Пример 8

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 4) за исключением того, что время входа на стадию A2 после стадии A1 меняют от времени «через 10 минут» до «через 30 минут», и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0093]

Пример 9

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 8), за исключением того, что 0,053 г персульфата аммония в качестве инициатора полимеризации на стадии A1 меняют до 0,11 г, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0094]

Пример 10

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 7) за исключением того, что подачу 0,60 г винилсульфоната аммония на стадии A2 меняют на 0,43 г акрилата аммония, и затем получают порошок модифицированного ПТФЭ.

Результаты различных оценок обобщены в таблице 1.

[0095]

Сравнительный пример 1

Водную дисперсию модифицированного ПТФЭ получают в соответствии с той же методикой, которая описана выше (пример 6) за исключением того, что используют лаурилсульфат натрия (SLS) вместо винилсульфоната аммония, лаурилсульфат натрия подают так, чтобы поданное количество SLS было 1,48 г на 1 кг поданного ТФЭ, при этом подтверждают поданное количество ТФЭ по расходомеру, и температуру сушки меняют от 270 до 220°C, и затем получают порошок модифицированного ПТФЭ.

В этом варианте в полученном порошке модифицированного ПТФЭ присутствует распределение группы фторированных олигомеров (H(CF2CF2)nSO3H (n=от 3 до 16)) с пиком в непосредственной близости от n=9 или 10, и обнаружено суммарно 230 ч/млн.

[0096]

В таблице 1 колонка «SLS (г/ТФЭ кг)» означает количество SLS, добавленного относительно 1 кг поданного ТФЭ.

Колонка «APS (г)» означает количество персульфата аммония, используемого после регулирования температуры.

«Количество (% масс.) нефторированного мономера» означает долю (используемая массовая доля), которую составляет количество используемого нефторированного мономера относительно всего количества ТФЭ.

«Количество (масс.ч./млн) ПЭГ (PEG)» означает долю, которую составляет количество используемого PEG1000 относительно всей массы водной среды.

«Количество (% масс.) специфического мономера» означает долю (используемая массовая доля), которую составляет количество используемого специфического мономера относительно всего количества ТФЭ.

«Количество (% мол.) нефторированного мономера» означает долю (мольную долю), которую составляет количество используемого нефторированного мономера относительно всего количества ТФЭ.

«Количество (% мол.) специфического мономера» означает долю (мольную долю), которую составляет количество используемого специфического мономера относительно всего количества ТФЭ.

[0097]

Таблица 1

[0098]

Как показано в таблице 1, в соответствии со способом производства по настоящему изобретению может быть успешно получен модифицированный ПТФЭ (водная дисперсия частиц модифицированного ПТФЭ) без образования фторированного олигомера.

Полное раскрытие публикации патента Японии № 2018-087280, поданного 27 апреля 2018 г., включающее описание, формулу изобретения и реферат, введено в данный документ посредством ссылки во всей полноте.