Изобретение относится к модифицированному политетрафторэтиленовому (ПТФЭ) гранулированному порошку, являющемуся превосходным по характеристикам порошка, особенно по стабильности частиц, и обладающему небольшим электростатическим зарядом.

До сих пор было предложено много способов получения гранулированного порошка путем размельчения ПТФЭ порошка, полученного путем суспензионной полимеризации, до частиц со средним размером менее чем 100 мкм с последующим гранулированием. Например, JP-B-44-22619 раскрывает способ перемешивания и гранулирования ПТФЭ порошка в водной среде при 30-150oС, содержащей нерастворимую в воде органическую жидкость с точкой кипения от 30 до 150oС.

Для того чтобы улучшить способ, раскрытый в вышеупомянутой патентной публикации, JP-B-57-15128 раскрывает способ, в котором используется оборудование, имеющее механизм для размельчения ПТФЭ порошка.

В качестве способа гранулирования путем использования только воды, например, JP-B-43-8611 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в воде при 40-90oС, JP-B-47-3187 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в водной среде при температуре не менее чем 40oС, и, далее, JP-A-3-259926 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в водной среде, в сочетании с использованием размельчающего механизма.

Однако при таком способе гранулирования на ПТФЭ порошке обнаруживается электростатический заряд благодаря статическому электричеству. Наличие статического электричества приводит к тому, что электростатически заряженный ПТФЭ порошок во время формования прилипает не только к пресс-форме для формования, но также к загрузочной воронке и к питателю, что приводит к снижению текучести. Кроме того, существует тенденция, что, чем мельче порошок, тем больше снижаются текучесть и кажущаяся плотность. С этих точек зрения ПТФЭ порошок, полученный с помощью вышеупомянутых способов, не является удовлетворительным.

Был предложен также способ гранулирования с грубым размельчением ПТФЭ порошка со средним размером частиц не менее чем 100 мкм. В качестве способа, в котором используется грубо размельченный порошок, JP-A-3-259925, например, раскрывает способ гранулирования, в котором ПТФЭ порошок с частицами размером 420 мкм перемешивают в водной среде при 60-100oС в сочетании с использованием размельчающего механизма.

Даже полученный с помощью способа, раскрытого в вышеупомянутой патентной публикации, ПТФЭ гранулированный порошок не удовлетворяет в достаточной степени физическим свойствам формованного изделия, таким как сопротивление разрыву, и для коммерческого производства требуется дополнительная стадия, такая как гелеобразование и размельчение. Кроме того, поскольку формованное изделие, полученное путем формования гранулированного порошка, имеет низкое пробивное напряжение, оно не может быть использовано для применений, требующих высокого пробивного напряжения. Далее, как упомянуто выше, этот способ требует размельчающего механизма.

Кроме того, JP-B-3-39105 раскрывает способ получения гранулированного порошка путем гранулирования модифицированного ПТФЭ порошка при перемешивании в горячей воде в присутствии органической жидкости. Что касается гранулированного порошка, полученного по этому способу, и обладающего кажущейся плотностью по меньшей мере 700 г/л (0,7 г/см3), если порошок имеет средний размер частиц от 150 до 250 мкм, то его текучесть f составляет от 8,0 до 4,0 с/50 г, и стабильность частиц s составляет от 8,0 до 4,0 с/50 г, а если порошок имеет средний размер частиц от 250 до 1000 мкм, то его текучесть f составляет от 4,0 до 1,5 с/50 г, и стабильность частиц s составляет от 4,0 до 1,8 с/50 г. А также, этот документ раскрывает, что в отношении гранулированного порошка, обладающего кажущейся плотностью по меньшей мере 800 г/л (0,8 г/см3), если порошок имеет средний размер частиц от 150 до 250 мкм, то его текучесть f составляет от 6,0 до 4,0 с/50 г, и стабильность частиц s составляет от 6,0 до 4,0 с/50 г, а если порошок имеет средний размер частиц от 250 до 1000 мкм, то его текучесть f составляет от 3,0 до 1,5 с/50 г, и стабильность частиц s составляет от 3,0 до 1,8 с/50 г. Стабильность частиц обозначает текучесть порошка после механического воздействия на порошок и используется для оценки текучести после хранения и транспортировки частиц. Способы измерения текучести и стабильности частиц описаны в данном документе ниже.

Модифицированный ПТФЭ гранулированный порошок, раскрытый в JP-B-3-39105 надежно улучшен в том отношении, что число отверстий (измеряемое как электрические дефекты) на срезанной пленке толщиной в 200 мкм, полученной из агломерированного формующего порошка, является маленьким при напряжении в 5000 В. Однако текучесть является совершенно недостаточной (угол естественного откоса не менее чем 39 градусов). А также относительно высокий интервал текучести (высокая кажущаяся плотность и большой размер частиц), степень снижения стабильности частиц, а именно коэффициента стабильности (стабильность частиц s/текучесть f) является большой (в примере 13 коэффициент стабильности частиц 2,5/1,9=1,32).

Кроме того, этот гранулированный порошок имеет высокий электростатический заряд, составляющий не менее чем 300 В. Пробивное напряжение формованного изделия, полученного путем формования порошка является настолько низким, что не превышает 10 кВ, а шероховатость поверхности настолько грубая, что составляет не менее чем 3,0 мкм.

Авторы настоящего изобретения провели интенсивные исследования в области вышеупомянутых проблем, и в результате обнаружили, что эти проблемы могут быть решены путем гранулирования модифицированного ПТФЭ порошка при перемешивании в воде в присутствии органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, и специфического неионного поверхностно-активного вещества.

Конкретно, предметом настоящего изобретения является предоставление модифицированного ПТФЭ гранулированного порошка, являющегося превосходным по характеристикам порошка, таким как текучесть порошка, особенно стабильность частиц, и обладающего большой кажущейся плотностью, небольшим средним размером частиц, узким распределением размера частиц, маленьким электростатическим зарядом (по существу, приближающимся к нулю) и небольшим углом естественного откоса. Модифицированный ПТФЭ гранулированный порошок позволяет получать формованное изделие, являющееся замечательным по физическим свойствам, таким как удлинение и гладкость поверхности, и имеющее небольшую шероховатость поверхности (гладкость) и большое пробивное напряжение.

Настоящее изобретение относится к модифицированному политетрафторэтиленовому гранулированному порошку, полученному путем гранулирования модифицированного политетрафторэтиленового порошка, полученного путем сополимеризации от 99 до 99,999 мол. % тетрафторэтилена и от 1 до 0,001 мол.% перфтор(винилового эфира) в воде в присутствии неионного поверхностно-активного вещества, обладающего гидрофобным сегментом, включающим поли(оксиалкилен)овое структурное звено, имеющее 3 или 4 атома углерода и гидрофильный сегмент, включающий поли(оксиэтилен)овое структурное звено, и органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, где:

(1) гранулированный порошок имеет электростатический заряд не более чем 50 В, предпочтительно не более чем 10 В,

(2) гранулированный порошок имеет угол естественного откоса не более чем 38 градусов,

(3) гранулированный порошок имеет кажущуюся плотность не менее чем 0,7 г/см3 и менее чем 0,8 г/см3,

(4) гранулированный порошок, имеющий средний размер частиц не менее чем 150 мкм и менее чем 250 мкм, имеет текучесть f от 2 до 3 с/50 г и стабильность частиц s от 2 до 3 с/50 г,

(5) гранулированный порошок, имеющий средний размер частиц от 250 до 1000 мкм, имеет текучесть f от 1 до 2 с/50 г и стабильность частиц s от 1 до 2 с/50 г,

(6) гранулированный порошок имеет коэффициент стабильности частиц s/f от 1 до 1,3, который представляет собой соотношение: стабильность частиц s/текучесть f,

(7) формованное изделие, полученное путем формования гранулированного порошка, имеет шероховатость поверхности не более чем 2,0 мкм, и

(8) срезанная пластина толщиной 0,1 мм, полученная путем формования гранулированного порошка, имеет пробивное напряжение не менее чем 12 кВ.

А также настоящее изобретение относится к модифицированному политетрафторэтиленовому гранулированному порошку, полученному путем гранулирования модифицированного политетрафторэтиленового порошка, полученного путем сополимеризации от 99 до 99,999 мол.% тетрафторэтилена и от 1 до 0,001 мол.% перфтор(винилового эфира) в воде в присутствии неионного поверхностно-активного вещества, обладающего гидрофобным сегментом, включающим поли(оксиалкилен)овое структурное звено, имеющее 3 или 4 атома углерода и гидрофильный сегмент, включающий поли(оксиэтилен)овое структурное звено, и органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, где:

(1) гранулированный порошок имеет электростатический заряд не более чем 50 В, предпочтительно не более чем 10 В,

(2) гранулированный порошок имеет угол естественного откоса не более чем 37 градусов,

(3) гранулированный порошок имеет кажущуюся плотность не менее чем 0,8 г/см3 и менее чем 0,9 г/см3,

(4) гранулированный порошок, имеющий средний размер частиц не менее чем 150 мкм и менее чем 250 мкм, имеет текучесть f от 2 до 3 с/50 г и стабильность частиц s от 2 до 3 с/50 г,

(5) гранулированный порошок, имеющий средний размер частиц от 250 до 1000 мкм, имеет текучесть f от 1 до 2 с/50 г и стабильность частиц s от 1 до 2 с/50 г,

(6) гранулированный порошок имеет коэффициент стабильности частиц s/f от 1 до 1,3, который представляет собой соотношение: стабильность частиц s/текучесть f,

(7) формованное изделие, полученное путем формования гранулированного порошка, имеет шероховатость поверхности не более чем 2,5 мкм, и

(8) срезанная пластина толщиной 0,1 мм, полученная путем формования гранулированного порошка, имеет пробивное напряжение не менее чем 11 кВ.

Далее, настоящее изобретение относится к модифицированному политетрафторэтиленовому гранулированному порошку, полученному путем гранулирования модифицированного политетрафторэтиленового порошка, полученного путем сополимеризации от 99 до 99,999 мол.% тетрафторэтилена и от 1 до 0,001 мол.% перфтор(винилового эфира) в воде в присутствии неионного поверхностно-активного вещества, обладающего гидрофобным сегментом, включающим поли(оксиалкилен)овое структурное звено, имеющее 3 или 4 атома углерода и гидрофильный сегмент, включающий поли(оксиэтилен)овое структурное звено, и органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, где:

(1) гранулированный порошок имеет электростатический заряд не более чем 50 В, предпочтительно не более чем 10 В,

(2) гранулированный порошок имеет угол естественного откоса не более чем 36 градусов,

(3) гранулированный порошок имеет кажущуюся плотность не менее чем 0,9 г/см3,

(4) гранулированный порошок, имеющий средний размер частиц не менее чем 150 мкм и менее чем 250 мкм, имеет текучесть f от 2 до 3 с/50 г и стабильность частиц s от 2 до 3 с/50 г,

(5) гранулированный порошок, имеющий средний размер частиц от 250 до 1000 мкм, имеет текучесть f от 1 до 2 с/50 г и стабильность частиц s от 1 до 2 с/50 г,

(6) гранулированный порошок имеет коэффициент стабильности частиц s/f от 1 до 1,3, который представляет собой соотношение: стабильность частиц s/текучесть f,

(7) формованное изделие, полученное путем формования гранулированного порошка, имеет шероховатость поверхности не более чем 3,0 мкм, и

(8) срезанная пластина толщиной 0,1 мм, полученная путем формования гранулированного порошка, имеет пробивное напряжение не менее чем 10 кВ.

Фиг.1 представляет диаграммный вид аппарата, использующегося в настоящем изобретении для определения текучести гранулированного порошка.

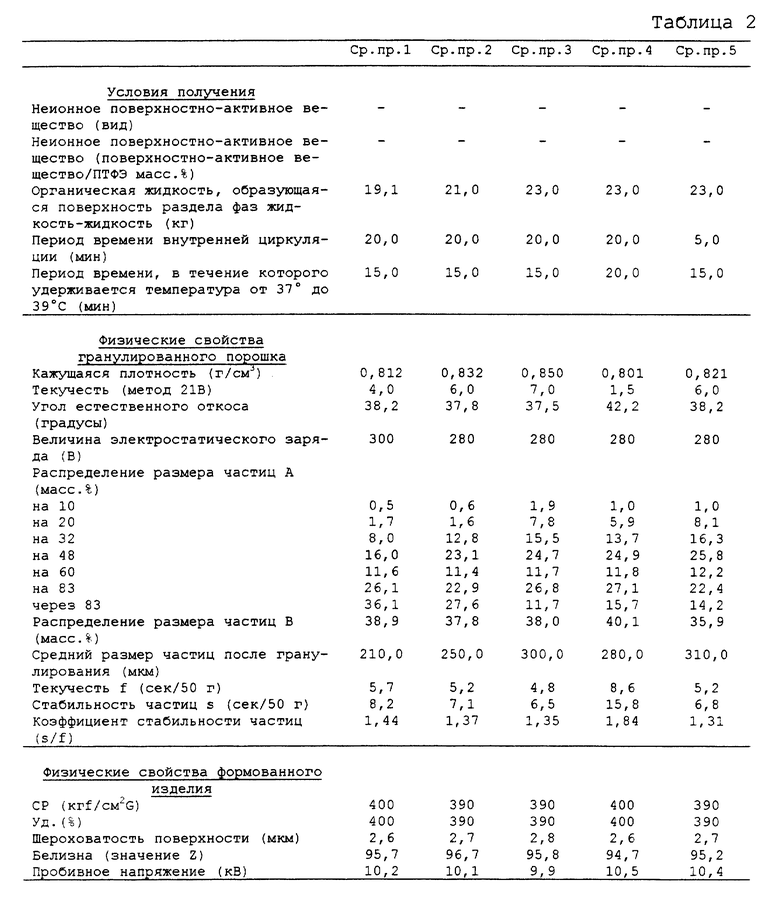

Фиг. 2 представляет фотографию, полученную с помощью оптического микроскопа (увеличение: х200), демонстрирующую структуру частиц в модифицированном ПТФЭ гранулированном порошке настоящего изобретения, который был получен в примере 3.

Фиг. 3 представляет фотографию, полученную с помощью оптического микроскопа (увеличение: х100), демонстрирующую структуру частиц в модифицированном ПТФЭ гранулированном порошке настоящего изобретения, который был получен в примере 3.

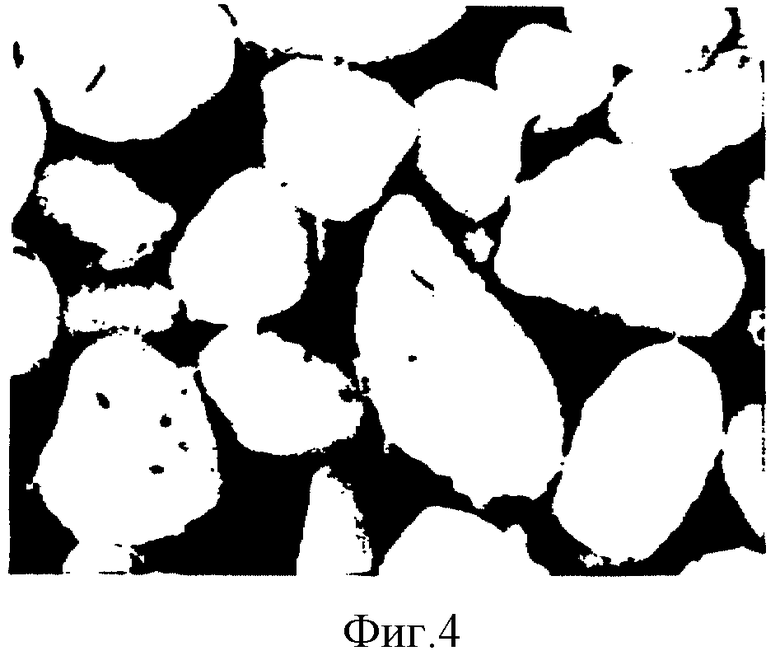

Фиг. 4 представляет фотографию, полученную с помощью оптического микроскопа (увеличение: х200), демонстрирующую структуру частиц в модифицированном ПТФЭ гранулированном порошке, который был получен в сравнительном примере 1.

Модифицированный ПТФЭ порошок, использующийся в настоящем изобретении, является порошком, полученным путем обычной суспензионной полимеризации, и включающим сополимер тетрафторэтилена (ТФЭ) и перфтор(винилового эфира) и т. д. Средний размер частиц этого порошка после размельчения составляет менее чем 100 мкм, предпочтительно не более чем 50 мкм, и его нижний предел определяется аппаратом для размельчения и методом размельчения. Средний размер частиц обычно составляет от 30 до 40 мкм.

Перфтор(виниловым эфиром), сополимеризуемым с ТФЭ, является, например, эфир, представленный формулой (I):

CF2=CF-ORf (I)

где Rf является перфторалкильной группой, имеющей от 1 до 10 атомов углерода, перфтор(алкоксиалкильной) группой, имеющей от 4 до 9 атомов углерода, органической группой, представленной формулой (II)

в которой m равно 0 или целому числу от 1 до 4, или органической группой, представленной формулой (III)

в которой n равно целому числу от 1 до 4, и т.п.

Число атомов углерода в вышеупомянутой перфторалкильной группе составляет от 1 до 10, предпочтительно от 1 до 5. Если число атомов углерода лежит внутри вышеупомянутого интервала, то может быть получено замечательное сопротивление деформации при сохранении свойства неподверженности обработке плавлением.

Вышеупомянутой перфторалкильной группой может являться, например, перфторметил, перфторэтил, перфторпропил, перфторбутил, перфторпентил, перфторгексил и т.п. С точки зрения сопротивления деформации и цены мономера предпочтительным является перфторпропил.

Если соотношение перфтор(винилового эфира) находится в интервале от 1,0 до 0,001 мол.%, может быть получено замечательное сопротивление деформации.

В настоящем изобретении предпочтительно размельчать вышеупомянутый модифицированный ПТФЭ порошок до частиц со средним размером менее чем 100 мкм, особенно предпочтительно не более чем 50 мкм, например, в присутствии воды или в сухих условиях, с помощью размельчающего оборудования, такого как молотковая мельница, дробильная установка, оборудованная ротором с лопастями, струйная мельница и ударная мельница. Использование частиц со средним размером, находящимся в вышеупомянутом интервале, дает такие эффекты, что формованные изделия, полученные путем формования после гранулирования, имеют хорошие физические свойства.

Органическая жидкость, которая используется в настоящем изобретении, может быть органической жидкостью, способной образовывать межфазную поверхность жидкость - жидкость с водой и присутствующей в воде в виде капель, или может быть жидкостью, которая растворяется в некоторой степени в воде, если она способна образовывать капли в воде и межфазную поверхность жидкость - жидкость с водой. Ее примерами являются, например, спирты, такие как 1-бутанол и 1-пентанол; эфиры, такие как диэтиловый эфир и дипропиловый эфир; кетоны, такие как метилэтилкетон и 2-пентанон; алифатические углеводороды, такие как пентан и додекан; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как метиленхлорид, тетрахлорэтилен, трихлорэтилен, хлороформ, хлорбензол, трихлортрифторэтан, монофтортрихлорметан, дифтортетрахлорэтан, 1,1,1-трихлорэтан, 1,1-дихлор-2,2,3,3,3-пентафторпропан, 1,3-дихлор-1,1,2,2,3-пентафторпропан, 1,1-дихлор-2,2,2-трифторэтан и 1,1-дихлор-1-фторэтан; и т.п. Среди них предпочтительными являются галогенированные углеводороды, и особенно предпочтительными являются хлорированные и фторхлорированные углеводороды, такие как 1,1,1-трихлорэтан, 1,1-дихлор-2,2,3,3,3-пентафторпропан, 1,3-дихлор-1,1,2,2,3-пентафторпропан, 1,1-дихлор-2,2,2-трифторэтан и 1,1-дихлор-1-фторэтан. Они являются невоспламеняющимися жидкостями и удовлетворяют требованиям противопожарной безопасности. Эти органические жидкости могут быть использованы по одной или в сочетании из двух или более жидкостей.

Количество вышеупомянутой органической жидкости, образующей межфазную поверхность жидкость - жидкость, составляет от 30 до 80% (мас.%, далее то же самое), предпочтительно от 40 до 60%, от модифицированного ПТФЭ порошка.

В настоящем изобретении очевидно, что гранулирование модифицированного ПТФЭ порошка проводят в каплях вышеупомянутой органической жидкости, образующей межфазную поверхность жидкость - жидкость, и что, так как капли жидкости становятся меньше и более приближенными к сферической форме в результате действия специфического неионного поверхностно-активного вещества, могут быть получены частицы, имеющие уменьшенный средний размер и форму, близкую к сферической, и кажущаяся плотность гранулированного порошка увеличивается, и стабильность его частиц увеличивается.

Примерами вышеупомянутого специфического неионного поверхностно-активного вещества являются сегментированные полиалкиленгликоли, обладающие гидрофобным сегментом, включающим поли(оксиалкиленовую) структурную единицу, имеющую 3 или 4 атома углерода и гидрофильный сегмент, включающий поли(оксиэтиленовую) структурную единицу и их производные.

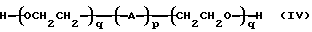

В качестве сегментированных полиалкиленгликолей, имеющих гидрофобный сегмент и гидрофильный сегмент, предпочтительными являются, например, гликоли, представленные формулой (IV)

в которой А представляет или

или

p равно целому числу от 5 до 200, q равно целому числу от 2 до 400. С точки зрения легкой адсорбции модифицированной ПТФЭ смолой, предпочтительно, чтобы p равнялось от 15 до 40, и q равнялось от 7 до 100.

Среди них предпочтительными являются

Количество вышеупомянутого специфического неионного поверхностно-активного вещества составляет от 0,01 до 5%, предпочтительно от 0,1 до 0,3% от модифицированного ПТФЭ порошка.

В результате использования специфического неионного поверхностно-активного вещества в вышеупомянутом интервале может быть получен гранулированный порошок со сферической формой и имеющий маленький размер частиц, узкое распределение размера частиц, замечательную текучесть порошка и большую кажущуюся плотность.

В настоящем изобретении в качестве поверхностно-активного вещества может быть использовано анионное поверхностно-активное вещество в сочетании с использованием неионного поверхностно-активного вещества. В случае использования сочетания анионного и неионного поверхностно-активного вещества, количество анионного поверхностно-активного вещества составляет от 0,001 до 5% от модифицированного ПТФЭ порошка. (В случае использования сочетания, количество неионного поверхностно-активного вещества такое же, как упомянуто выше.)

В качестве анионного поверхностно-активного вещества могут быть использованы известные поверхностно-активные вещества, например высшая жирная кислота и ее соль, алкилсульфат, алкилсульфонат, алкиларилсульфонат, сложный эфир алкилфосфорной кислоты и т.п. Особенно предпочтительными анионными поверхностно-активными веществами являются сульфат высшего алкильного спирта, например лаурилсульфат натрия, или анионное поверхностно-активное вещество типа фторсодержащей сульфоновой кислоты или типа карбоновой кислоты, обладающее фторалкильной группой или хлорфторалкильной группой. Их типичные соединения представлены формулой (V)

X(CF2CF2)n(CH2)mA (V)

или формулой (VI)

X(CF2CFCl)n(CH2)mA (VI)

где Х представляет собой водород, атом фтора или атом хлора, n является целым числом от 3 до 10, m равно 0 или целому числу от 1 до 4, А является карбоксильной группой, сульфоновой кислой группой, или их солью щелочного металла или аммония.

В настоящем изобретении, хотя впоследствии может быть добавлен наполнитель, с точки зрения стабильности частиц и электрических характеристик предпочтительно не добавлять наполнитель.

Модифицированный ПТФЭ гранулированный порошок по настоящему изобретению, получают, например, по способу, упомянутому ниже, не ограничиваясь им.

(1) 200-литровый резервуар для гранулирования, оборудованный конусовидными лопастями, заряжают 120-150 литрами деионизированной воды и температуру внутри резервуара доводят от 20 до 28oС.

(2) Затем резервуар заряжают 30 килограммами модифицированного ПТФЭ порошка, предварительно размельченного до размера частиц менее чем 40 мкм.

(3) Заданное количество поверхностно-активного вещества добавляют при вращении конусовидных лопастей при 400 об/мин. Через 2-3 минуты после добавления добавляют заданное количество вышеупомянутой органической жидкости.

(4) Перемешивание продолжают при 400 об/мин в течение 5 минут для того, чтобы сделать органическую жидкость и модифицированный ПТФЭ порошок совместимыми друг с другом.

(5) Смесь вынимают из резервуара для пропускания через линейный миксер для размельчения путем внешней циркуляции в течение десяти минут.

(6) Внутреннюю температуру в резервуаре для грануляции повышают до 37-39oС в течение 15-30 минут. Эту температуру необязательно изменяют в зависимости от целевого качества гранулята.

(7) Внутреннюю температуру в резервуаре поддерживают при 37-39oС в течение 15-60 минут для отгонки органической жидкости. В течение этого периода времени число оборотов конусовидных лопастей составляет 400 об/мин. Этот период времени необязательно изменяют в зависимости от целевого качества гранулята.

(8) После остановки перемешивания гранулят отделяют от воды с помощью сита 150 меш.

(9) Отделенный гранулят высушивают при температуре 165oС в течение 20 часов с помощью сушилки с циркулирующим горячим воздухом типа бокса.

Что касается модифицированного ПТФЭ гранулированного порошка настоящего изобретения, его физические свойства варьируют в зависимости от его кажущейся плотности. Кажущаяся плотность гранулированного порошка может быть достигнута путем, например, (а) изменения количества органической жидкости, образующей с водой поверхность раздела фаз жидкость - жидкость (кажущаяся плотность уменьшается при увеличении количества органической жидкости), (b) изменения времени гранулирования (время пребывания частиц) в воде (кажущаяся плотность повышается при увеличении времени гранулирования) или (с) изменения времени упомянутой выше внешней циркуляции (5) (размельчения) (кажущаяся плотность повышается при увеличении времени циркуляции).

В соответствии со способом получения модифицированного ПТФЭ гранулированного порошка по настоящему изобретению может быть получен, например, гранулированный порошок, который имеет физические свойства, упомянутые ниже в данном документе, и позволяет получать формованные продукты, имеющие физические свойства, описанные ниже в данном документе. В частности, из-за узкого распределения размера частиц дополнительная стадия удаления частиц маленького размера с помощью сита как традиционный способ не является необходимой. Таким образом может быть получен модифицированный ПТФЭ гранулированный порошок, который не может быть получен с помощью традиционного способа.

Физические свойства модифицированного ПТФЭ гранулированного порошка настоящего изобретения.

Кажущаяся плотность: не меньше 0,7 г/см3.

Если меньше 0,7 г/см3, то количество порошка, которым необходимо заполнить пресс-форму, невелико.

Текучесть (способ 21В): не меньше, чем 6.

Если не больше 5,5, то текучесть в загрузочной воронке не очень хороша. Особенно предпочтительно 8.

Угол естественного откоса: не более чем 38 градусов.

Порошок, имеющий угол естественного откоса, превышающий 38 градусов, не является предпочтительным из-за плохой текучести.

Угол естественного откоса составляет не больше 38 градусов, если кажущаяся плотность не меньше, чем 0,7 г/см3, и меньше, чем 0,8 г/см3, не больше 37 градусов, если кажущаяся плотность не меньше, чем 0,8 г/см3, и меньше, чем 0,9 г/см3, и не больше 36 градусов, если кажущаяся плотность не меньше, чем 0,9 г/см3.

На угол естественного откоса порошка оказывает влияние сила тяжести, и этот угол уменьшается по мере увеличения кажущейся плотности. Соответственно, у гранулированного порошка, полученного по способу настоящего изобретения, изменяется угол естественного откоса в зависимости от кажущейся плотности порошка. Порошки по настоящему изобретению имеют меньший угол естественного откоса, чем порошки, полученные с помощью традиционных способов.

Угол естественного откоса порошков, полученных с помощью традиционных способов, составляет не менее чем 40 градусов, если кажущаяся плотность не менее чем 0,6 г/см3 и менее чем 0,9 г/см3, и не менее чем 38 градусов, если кажущаяся плотность не менее чем 0,9 г/см3 и менее чем 1,0 г/см3, и не менее чем 36 градусов, если кажущаяся плотность не менее чем 1,0 г/см3.

Распределение размера частиц А:

Гранулированный порошок, остающийся на сите 10 меш: 0%.

Гранулированный порошок, остающийся на сите 20 меш: не более чем 5%.

Гранулированный порошок, имеющий указанное выше распределение размера частиц после гранулирования, является предпочтительным, так как он заполняется в пресс-форму однородно вследствие однородного размера частиц. Особенно предпочтительно, чтобы на ситах 10 меш и 20 меш оставалось 0% гранулированного порошка.

Распределение размера частиц В: не менее, чем 50 мас.%.

Гранулированный порошок, имеющий указанное выше распределение размера частиц после гранулирования, является предпочтительным, так как он однородно заполняет пресс-форму. Особенно предпочтительно не менее, чем 60 мас.%.

Средний размер частиц: не более чем 1000 мкм.

Если больше, чем 1000 мкм, то порошок не может быть загружен в тонкостенную пресс-форму. С точки зрения загружения порошка в тонкостенную пресс-форму, особенно предпочтительно от 250 до 300 мкм.

Электростатический заряд: не более чем 50 В.

ПТФЭ порошок, имеющий электростатический заряд, превышающий 50 В, прилипает не только к пресс-форме, но также к загрузочной воронке и к питателю, из-за статического электричества, во время формования, что приводит к уменьшению текучести. Предпочтительное значение составляет не более чем 10 В. При таком значении вышеупомянутая проблема совсем не существует.

Текучесть f (способ по Hoechst) и стабильность частиц s (способ по Hoechst).

(1) Гранулированный порошок, обладающий средним размером частиц не менее чем 150 мкм и менее чем 250 мкм.

Текучесть f составляет от 2 до 3 с/50 г, и стабильность частиц s составляет от 2 до 3 с/50 г. Текучесть является замечательной, если текучесть f и стабильность частиц s обе имеют пониженные значения.

(2) Гранулированный порошок, обладающий средним размером частиц от 250 до 1000 мкм.

Текучесть f составляет от 1 до 2 с/50 г, и стабильность частиц s составляет от 1 до 2 с/50 г. Текучесть является замечательной, если текучесть f и стабильность частиц s обе имеют пониженные значения.

Коэффициент стабильности частиц s/f:

На всех диапазонах кажущейся плотности и среднего размера частиц коэффициент стабильности частиц составляет от 1 до 1,3, предпочтительно от 1 до 1,1. Если коэффициент стабильности частиц приближается к 1, то изменение текучести после применения механического воздействия становится меньше. Следовательно, хорошая текучесть сохраняется после транспортировки, упаковки и хранения.

Физические свойства формованного изделия.

Сопротивление разрыву: не меньше, чем 100 кг/см2.

Если меньше, чем 100 кг/см2, то сопротивление формованного изделия механическому воздействию хуже. Предпочтительно, сопротивление разрыву составляет не меньше, чем 150 кг/см2, и диапазон значений сопротивления разрыву определяется в зависимости от его применения.

Удлинение: от 100 до 400%.

Если меньше, чем 100%, существует прецедент, когда формованное изделие разрезается при установке на оборудовании или при обработке. Предпочтительно, удлинение составляет не меньше, чем 150%.

Шероховатость поверхности: не больше, чем 3,0 мкм.

Формованное изделие, имеющее шероховатость поверхности больше, чем 3,0 мкм, не является предпочтительным, потому что велика неравномерность поверхности. Особенно предпочтительно шероховатость поверхности составляет не более чем 2,0 мкм, если кажущаяся плотность составляет не менее чем 0,7 г/см3 и менее чем 0,8 г/см3, не более чем 2,5 мкм, если кажущаяся плотность составляет не менее чем 0,8 г/см3 и менее чем 0,9 г/см3, и не более чем 3,0 мкм, если кажущаяся плотность составляет не менее чем 0,9 г/см3.

Пробивное напряжение: не менее чем 10 кВ.

Пробивное напряжение является характеристикой, требующейся, если формованное изделие используется для изолирующего материала при высоком напряжении, такого как изолирующая лента конденсатора для трансформатора высокого напряжения, или как изолирующая насадка для выключателя цепи. Пробивное напряжение составляет не менее чем 10 кВ, особенно не менее чем 12 кВ, если кажущаяся плотность составляет не менее чем 0,7 г/см3 и менее чем 0,8 г/см3; не менее чем 11 кВ, если кажущаяся плотность составляет не менее чем 0,8 г/см3 и менее чем 0,9 г/см3; и не менее чем 10 кВ, если кажущаяся плотность составляет не менее чем 0,9 г/см3.

Белизна (значение Z): не менее чем 95.

ПТФЭ формованное изделие имеет повышенную степень белизны по сравнению с обычными смолами. С коммерческой точки зрения повышенная степень белизны является предпочтительной.

Способы измерения каждого физического свойства описаны ниже.

Кажущаяся плотность: Измеряют в соответствии с JIS К 6891-5.3.

Средний размер частиц после размельчения (первичный размер частиц):

Способ влажного сита: используют стандартные сита JIS 20 меш (отверстие сита: 840 мкм), 250 меш (отверстие сита: 62 мкм), 270 меш (отверстие сита: 53 мкм), 325 меш (отверстие сита: 44 мкм) и 400 меш (отверстие сита: 37 мкм). Вначале сито 20 меш помещают на сито 250 меш, и 5 г образца порошка помещают на сито 20 меш. Путем осторожного разбрызгивания четыреххлористого углерода с помощью распылителя при скорости приблизительно 3 л/м2 в течение приблизительно 30 с, порошок смывают на нижнее сито. Когда образец порошка полностью смывается, верхнее сито удаляют, и в течение приблизительно четырех минут проводят разбрызгивание через нижнее сито. После этого нижнее сито высушивают на воздухе и измеряют вес высушенного порошка, оставшегося на нем. Ряд вышеописанных стадий повторяют, используя сито 20 меш и каждое из других трех сит с меньшим значением меш, соответственно, и используют 5 г каждого нового образца порошка. Для того чтобы получить суммарный весовой процент, вес порошка, остающегося на каждом сите, умножают на 20, и затем полученные значения наносят на график на логарифмическую бумагу в зависимости от величины отверстий каждого сита. Эти нанесенные точки связывают в линию, определяют размер частиц, соответствующий суммарным процентам 50 (d50) и 84 (d34), и размер влажного сита (dws) рассчитывают с помощью следующего уравнения:

Текучесть (способ 21В): измеряют в соответствии со способом, описанным в JP-A-3-259925.

А именно, используют измерительный прибор, включающий опорное основание 42, верхнюю загрузочную воронку 31 и нижнюю загрузочную воронку 32, обе из которых выровнены в линию по их центральным линиям и опираются на опорное основание 42, как показано на фиг.1 (соответствующей фиг.3, описанной в JP-A-3-259925). Верхняя загрузочная воронка 31 имеет вход 33 с диаметром 74 мм, выход 34 с диаметром 12 мм и распределительную пластину 35. Высота от входа 33 до выхода 34 составляет 123 мм. Отделительная пластина 35 располагается на выходе 34, и посредством этого порошок может быть удержан в разделительной воронке и выборочно отпускаться. Нижняя загрузочная воронка 32 имеет вход 36 с диаметром 76 мм, выход 37 с диаметром 12 мм и отделительную пластину 38. Высота от входа 36 до выхода 37 составляет 120 мм, и распределительная пластина 38 располагается на выходе 37, как в верхней разделительной воронке. Верхняя разделительная воронка и нижняя разделительная воронка расположены так, что расстояние между обоими распределительными пластинами составляет 15 см. На фиг.1 номера 39 и 40 определяют покрытия выходов каждой разделительной воронки, а номер 41 определяет сосуд для приема падающего порошка.

Перед измерением текучести приблизительно 200 г порошка оставляют стоять в течение не менее четырех часов в комнате, температура которой составляет от 23,5o до 24,5oС, и затем просеивают через сито 10 меш (отверстие сита: 1,680 мкм). Измерение текучести проводят при той же температуре.

(I) Во-первых, сразу после того, как верхнюю загрузочную воронку 31 заряжают ровно чашкой порошка, с использованием чашки, емкостью 30 см3, отделительную пластину 35 вытягивают для того, чтобы порошок высыпался в нижнюю воронку. Если порошок не высыпается, то его проталкивают с помощью проволоки. После того как порошок полностью высыпается в нижнюю загрузочную воронку 32, высыпавшийся порошок оставляют стоять в течение 15±2 секунд и затем распределительную пластину нижней загрузочной воронки 38 вытягивают, чтобы посмотреть, будет порошок высыпаться из выхода 37, или нет. Если порошок высыпается полностью в течение 8 секунд, то оценивают, что порошок высыпается так, как требуется.

(II) Те же стадии, что описаны выше, повторяют три раза, чтобы посмотреть, высыпается ли порошок так, как требуется. В случае, если порошок высыпается удовлетворительно два раза или более, текучесть порошка оценивают как "хорошая". В случае, если порошок совсем не высыпается, текучесть порошка оценивают как "плохая". В случае, если в трех сериях теста высыпания порошок высыпается только один раз, тест высыпания дополнительно проводят дважды, и если две серии теста высыпания являются обе удовлетворительными, текучесть оценивают как "хорошая". В других случаях текучесть оценивают как "плохая".

(III) В отношении порошка, оценивающегося как "хороший", верхняя загрузочная воронка заряжается двумя чашками порошка с использованием таких же чашек емкостью 30 см3 и тест высыпания порошка проводят тем же способом, что и описано выше. Если в результате текучесть оценивается как "хорошая", число чашек, наполненных порошком, последовательно увеличивается и тест высыпания продолжают до тех пор, пока текучесть не станет оцениваться как "плохая". Тест высыпания проводят максимум до восьми чашек. Порошок, высыпавшийся из нижней воронки в предыдущем тесте высыпания, может быть использован снова.

(IV) Чем больше количество ПТФЭ порошка, тем труднее ему высыпаться.

Из числа чашек, при котором текучесть оценивают как "плохая", вычитают 1 и полученное значение принимают как "текучесть" порошка.

Средний размер частиц и распределение размера частиц А гранулированного порошка:

Стандартные сита 10, 20, 32, 48, 60 и 83 меш (дюйм меш) помещают в таком порядке сверху, и ПТФЭ гранулированный порошок помещают на сито 10 меш. Сита подвергаются вибрации для того, чтобы более мелкие частицы выспались по порядку через каждое сито. Затем, после того как отношение оставшегося на каждом сите порошка выражено в %, суммарные проценты (ордината) каждого оставшегося порошка наносят на логарифмическую бумагу в зависимости от величины отверстий каждого сита, и эти точки соединяют в линию. Получают размер частиц, отношение которых составляет 50% на этой линии, и рассматривают его как средний размер частиц. Кроме того, мас.% гранулированного порошка, оставшегося на каждом из сит 10, 20, 32, 48, 60 и 83 меш, рассматриваются как распределение размера частиц А.

Распределение размера частиц В:

Распределение размера частиц В представляет собой массовое отношение частиц, имеющих диаметр, составляющий 0,7-1,3 от среднего размера частиц в расчете на целые частицы, и которое рассчитывают путем умножения среднего размера частиц на 0,7 или 1,3. Полученные значения наносят на кривую процентов от суммарной массы, и таким образом получают массовое процентное содержание.

Электростатический заряд: Портативный электростатический измеритель SFM775, полученный от компании Ion Systems, Inc., используют для определения электростатического заряда.

Текучесть f (способ по Hoechst): способ раскрыт в JP-B-3-39105.

Алюминиевую воронку, покрытую ПТФЭ (внутренний диаметр сверху: 74 мм, внутренний диаметр снизу: 12 мм, высота: 89 мм) жестко соединяют с коммерчески доступным вибратором (оборудованным колонкой и доступным от GL Science Kabushiki Kaisha) так, чтобы расстояние между кожухом мотора вибратора и центром воронки составляло от 90 до 100 мм. Воронку наполняют 50 г продукта и включают вибратор, имеющий ширину вибрации от 0,5 до 1 мм. Затем измеряют период времени от открытия выхода воронки до того, как она полностью опустеет. Чем быстрее порошок высыпается, тем лучше его текучесть. Перед измерением текучести грубые частицы с размером частиц, превышающим 1500 мкм, удаляются из порошка, который должен быть тестирован.

Стабильность частиц s (способ по Hoechst): способ раскрыт в JP-B-3-39105.

Вращательный вал перемешивателя, оборудованный двумя лопастями, устанавливают в цилиндрической впадине глубиной 3 мм и диаметром 5 мм, в центре дна алюминиевой мензурки, обладающей внутренним диаметром 100 мм и высотой 150 мм. Мензурка заряжается 50 г порошка, после чего перемешивают при 200 об/мин в течение пяти минут. Расстояние между дном лопасти и дном мензурки составляет 1,5 мм. Лопасти имеют толщину 1,5 мм, ширину 25 мм и длину 46 мм. Обе лопасти наклонены под углом 45o к вращающемуся валу и находятся под правым углом друг к другу. Концы лопастей слегка закруглены. Перед началом вращения к порошку добавляют приблизительно 0,1 г оксида алюминия для предотвращения появления электрического заряда. Кроме того, в этом тесте грубые частицы, имеющие размер частиц, превышающий 1500 мкм, предварительно удаляются из порошка, который должен быть тестирован.

Что касается продукта, полученного при перемешивании в алюминиевой мензурке, его текучесть измеряют с помощью способа Hoechst. Значение текучести, полученной после применения механического воздействия, используют как оценку стабильности частиц. Путем сравнения значений текучести порошка до и после перемешивания, может быть измерена степень разрушения частиц при механическом воздействии.

Сопротивление разрыву (далее здесь может упоминаться как "СР") и удлинение (далее здесь может упоминаться как "Уд."):

Пресс-форму, имеющую внутренний диаметр 100 мм, заряжают 25 г порошка и постепенно повышают давление в течение приблизительно 30 секунд до тех пор, пока конечное давление не станет равно приблизительно 300 кг/см2. Затем давление поддерживают в течение двух минут для получения предварительно формованного изделия. Предварительно формованное изделие вынимают из пресс-формы для формования и помещают в электрическую печь при 365oС, где оно подвергается спеканию в течение трех часов. Затем спекшееся изделие штампуют с помощью JIS штампа 3, получая образец. Давление при разрыве и удлинение образца измеряют в соответствии с JIS К 6891-58 путем растяжения при скорости растяжения 200 мм/мин с помощью автографа, имеющего грубый вес 500 кг.

Угол естественного откоса:

Измеряют с помощью тестера порошка, полученного от фирмы Hosokawa Micron Co., Ltd.

Шероховатость поверхности:

Пресс-форму для формования с диаметром 50 мм заряжают 210 г порошка и держат в течение пяти минут при формовочном давлении 300 кг/см2. Полученное предварительно формованное изделие нагревают от комнатной температуры до 365oС со скоростью нагревания 50oС/ч. После выдерживания при 365oС в течение 5,5 часов предварительно формованное изделие охлаждают со скоростью охлаждения 50oС/ч. Верхнюю поверхность полученного формованного изделия измеряют в соответствии со способом центральной линии средней шероховатости (Ra), описанным в JIS В 0601, используя прибор для измерения шероховатости поверхности, полученный от Tokyo Seimitsu Kikai Kabushiki Kaisha.

Пробивное напряжение:

Блок из формованного изделия, который произведен тем же способом, что и при измерении значения Z, разрезают, получая срезанный слой толщиной 0,1 мм. Пробивное напряжение измеряют, используя полученный срезанный слой, в соответствии с JIS К 6891.

Значение Z:

Пресс-форму диаметром 50 мм заполняют 200 г гранулированного порошка и затем выдерживают при формующем давлении 300 кг/см2 в течение пяти минут. Полученное предварительно формованное изделие (диаметр: приблизительно 50 мм, толщина 50 мм) нагревают от комнатной температуры до 365oС со скоростью повышения температуры 50oС/ч. После выдерживания при 365oС в течение 5,5 часов предварительно формованное изделие охлаждают со скоростью охлаждения 50oС/ч и затем формованное изделие разрезают поперек с помощью токарного станка в точке, находящейся на расстоянии приблизительно 25 мм от конца (в его центральной части). Затем значение Z центра разрезанной части измеряют с помощью способа измерения значения Z колориметрической системы XYZ Commission International de Leclairage.

Предпочтительное соотношение каждого компонента для получения модифицированного ПТФЭ гранулированного порошка по настоящему изобретению, является, например, таким как указано ниже:

Модифицированный ПТФЭ порошок - 100 частей

Специфическое неионное поверхностно-активное вещество (% от количества ПТФЭ порошка) - от 0,01 до 5 мас.%

Органическая жидкость, образующая поверхность раздела фаз жидкость - жидкость - от 30 до 80 частей

Модифицированный ПТФЭ гранулированный порошок, полученный из этих компонентов, используемых в соотношениях, указанных выше, является преимущественным с точки зрения большой кажущейся плотности, маленького угла естественного откоса и хорошей текучести. Более предпочтительными являются компоненты, указанные ниже.

Модифицированный ПТФЭ порошок - 100 частей

Специфическое неионное поверхностно-активное вещество (% от количества ПТФЭ порошка) - от 0,1 до 0,3 мас.%

Органическая жидкость, образующая поверхность раздела фаз жидкость - жидкость - от 40 до 60 частей

Модифицированный ПТФЭ гранулированный порошок, полученный из этих компонентов, используемых в соотношениях, указанных выше, является преимущественным с точки зрения маленького среднего размера частиц, узкого распределения размера частиц, и с такой точки зрения, что шероховатость поверхности формованного изделия, полученного из гранулированного порошка, является маленькой.

Настоящее изобретение объясняется далее посредством примеров, но не ограничивается ими.

ПРИМЕР 1

В 200-литровый резервуар для гранулирования, оборудованный коническими лопастями, загружают от 120 до 150 литров деионизированной воды, и температуру резервуара доводят до 20-28oС. Затем резервуар заряжают 30 кг модифицированного ПТФЭ порошка (ПОЛИФЛОН М-111, полученный от Daikin Industries, Ltd., модифицированный 0,1 мольным % перфторпропиленового винилового эфира), полученный путем суспензионной полимеризации и размельчения до частиц со средним размером 25 мкм. Затем добавляют неионное поверхностно-активное вещество (Puronon #104, представленное формулой

и полученное от Nippon Yushi Kabushiki Kaisha) в количестве 0,100% при вращении конических лопастей при 400 об/мин. Через 2-3 минуты добавляют 19,1 кг CH2Cl2, как органическую жидкость. Затем после перемешивания при 400 об/мин в течение пяти минут, для того чтобы сделать органическую жидкость совместимой с ПТФЭ порошком, смесь из резервуара подают на линейный миксер, находящийся снаружи от резервуара, для внешней циркуляции в течение 20 минут. Содержимое резервуара нагревают до 37-39oС в течение 15 минут и поддерживают эту температуру в течение 15-60 минут для отгонки органической жидкости. В течение этого периода времени вращение конических лопастей поддерживали при 400 об/мин.

После остановки перемешивания гранулят отделяют от воды, используя сито 150 меш, и просеянный гранулят высушивают при 165oС в течение 20 часов с помощью сушки с циркулирующим горячим воздухом типа бокса, получая гранулированный порошок настоящего изобретения.

Физические свойства полученного модифицированного ПТФЭ гранулированного порошка и формованного изделия, полученного из этого порошка, определяли с помощью способов, описанных выше.

Результаты приведены в таблице 1.

ПРИМЕРЫ 2-10

Повторяют такие же процедуры, как и в примере 1, за исключением того, что используемые количества и виды поверхностно-активного вещества и количество органической жидкости, образующей с водой поверхность раздела фаз жидкость - жидкость, были изменены до значений, показанных в таблице 1, получая ПТФЭ гранулированный порошок настоящего изобретения. Проводят такие же тесты, как и в примере 1. Их результаты приведены в таблице 1.

Неионное поверхностно-активное вещество, используемое в примере 4, представляет собой вещество, приведенное ниже.

Puronon #208

получено от Nippon Yushi Kabushiki Kaisha.

Кроме того, что касается модифицированного ПТФЭ гранулированного порошка, полученного в примере 3, фотографии частиц порошка были получены следующим образом.

Форма частиц: с использованием оптического микроскопа Video Microscope от SONY Corporation были получены фотографии при увеличении х100 и увеличении х200.

Результаты показаны на фиг.2 и 3.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-5

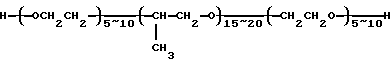

Модифицированный ПТФЭ гранулированный порошок получают тем же способом, что и в примере 1, за исключением того, что не используют специфическое неионное поверхностно-активное вещество. Проводят такие же тесты, как и в примере 1. Что касается сравнительного примера 1, фотографию (х200) делали таким же способом, как и в примере 3. Результаты приведены в таблице 2 и фиг.4.

В колонке распределение размера частиц А таблиц 1 и 2, на 10, на 20, на 32, на 48, на 60 и на 83 обозначает проценты частиц, остающихся соответственно на ситах 10 меш, 20 меш, 32 меш, 48 меш, 60 меш и 83 меш. И через 83 обозначает проценты частиц, прошедших через сито 83 меш.

Из результатов таблиц 1 и 2 очевидно, что модифицированный ПТФЭ гранулированный порошок, который получен по способу настоящего изобретения, имеет большую кажущуюся плотность, особенно маленький размер частиц, узкое распределение размера частиц, маленький электростатический заряд и превосходную текучесть, несмотря на маленький размер частиц. Кроме того, формованное изделие, полученное из гранулированного порошка, является превосходным по сопротивлению разрыву и удлинению и имеет низкую шероховатость поверхности, высокое пробивное напряжение и высокую степень белизны (значение Z).

Фиг. 2 и 3 представляют собой фотографии примера 3, сделанные с помощью оптического микроскопа, которые демонстрируют структуру частиц модифицированного ПТФЭ гранулированных порошков настоящего изобретения. Фиг.4 представляет собой фотографию, сделанную с помощью оптического микроскопа, которая демонстрирует структуру частиц модифицированного ПТФЭ гранулированного порошка, полученного в соответствии с традиционным способом гранулирования, без использования поверхностно-активного вещества (сравнительный пример 1).

Причиной, по которой модифицированный ПТФЭ гранулированный порошок настоящего изобретения является превосходным по текучести порошка, особенно стабильности частиц, несмотря на маленький средний размер частиц, может быть то, что, например, форма частиц является почти сферической, как упомянуто выше.

ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ

Модифицированный ПТФЭ гранулированный порошок настоящего изобретения, который в своей главной фракции содержит в основном сферические частицы, имеет большую кажущуюся плотность, маленький средний размер частиц, электростатический заряд, по существу приближающийся к нулю, и узкое распределение размера частиц, и является превосходным по текучести порошка, особенно по стабильности частиц, несмотря на маленький размер частиц. А также формованный продукт, полученный из гранулированного порошка является превосходным по сопротивлению разрыву и удлинению, и имеет низкую шероховатость поверхности, высокое пробивное напряжение и высокую степень белизны (значение Z).

Изобретение относится к гранулированному порошку из модифицированного политетрафторэтилена (ПТФЭ), на основе которого получают формованные изделия и срезанную пластину. Порошок получают гранулированием модифицированного ПТФЭ в воде в присутствии неионного поверхностно-активного вещества, имеющего гидрофобный и гидрофильный сегменты, и органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость. Модифицированный ПТФЭ получен сополимеризацией 99,0-99,999 мол.% тетрафторэтилена и 0,001-1,0 мол. % перфтор(винилового эфира). Получают гранулированный порошок, имеющий электростатический разряд не >50 В, угол естественного откоса не >38o, кажущуюся плотность не <0,7 г/см3, средний размер частиц не <150 мкм, <250 мкм (текучестью (f) 2-3 с/50 г) и стабильностью частиц (s) 2-3 с/50 г, средний размер частиц 250-1000 мкм с текучестью 1-2 с/50 г и стабильностью частиц 1-2 с/50 г, коэффициент стабильности (s/f) 1-1,3. Изобретение позволяет получать формованное изделие с гладкой поверхностью, повышенным удлинением. 5 с. и 3 з.п. ф-лы, 4 ил., 2 табл.

| US 5216068 А, 01.07.1993 | |||

| Способ получения гранулированного порошка из политетрафторэтилена | 1973 |

|

SU506607A1 |

| SU 223308 А, 18.11.1968. | |||

Авторы

Даты

2002-05-10—Публикация

1998-02-26—Подача