Изобретение относится к устройству по вводной части п.1.

Известно применение испарителей для испарения материалов, например, металлов при осаждении покрытий путем напыления в вакууме, а также для нанесения покрытий на подложки. Подложки могут представлять собой пленки, полотна и тому подобное (см. DE 19527604 A1, DE 10085 A1, DE 4223568 C1, DE 4203632 С2, DE 10224908 A1). Как правило, испаритель представляет собой тигель для испарения, в котором находятся испаряемые материалы. Над тиглем для испарения расположено вытянутое сопло, выполненное из металлического профиля с горизонтальной перфорацией. Испаренный материал через образованное перфорацией отверстие сопла выходит из тигля для испарения и равномерно осаждается на подложке, расположенной непосредственно напротив отверстия сопла. В качестве нагревательных элементов в данном случае используют нагревательные спирали (DE 3817513 С2). В качестве нагревательного элемента для нагревания материала в тигле для испарения также может использоваться графитовая фольга с перфорацией в виде пояса, огибающего тигель (WO 00/46418).

В другом устройстве вакуумного осаждения для вакуумных испарительных установок в качестве нагревательного элемента используется электрический нагревательный стержень (DE 19843818 A1).

Также известна установка для осаждения покрытий путем напыления в высоком вакууме, в которой для испарения материала используют сильный ток, для генерирования которого предусмотрен по меньшей мере один трансформатор со стальным сердечником, первичной обмоткой и вторичной обмоткой, при этом вторичная обмотка соединена с испаряемым материалом или нагреваемым тиглем (DE 4209334 С2, US 2664853).

Наконец, также известно устройство регулирования скорости испарения в тиглях для испарения металла, нагреваемых проходящим через них током (DE 4404550 С2). В таком устройстве путем регулирования устанавливают заданное полное сопротивление, включающее электрическое сопротивление тигля и электрическое сопротивление помещенного в тигель и испаряемого металла.

Большая часть известных испарителей имеют лишь один нагревательный контур, вследствие чего рабочие характеристики таких испарителей плохо поддаются регулированию. Кроме того, поскольку сопло является подверженной износу деталью и деформируется в процессе работы, при каждой замене сопла требуется предварительная деформация.

Задачей изобретения является расширить возможности регулирования рабочих характеристик испарителя.

Данная задача решена в соответствии с п.1.

Таким образом, изобретение относится к устройству для испарения материалов, имеющему тигель для испарения, в котором помещается испаряемый материал. Вокруг тигля для испарения проходит испарительная труба, состоящая, по меньшей мере, из двух проходящих в продольном направлении нагревательных контуров, расположенных на определенном расстоянии один за другим и электрически управляемых независимо друг от друга, при этом каждый из таких нагревательных контуров состоит, по меньшей мере, из двух нагревательных подконтуров, один из которых расположен с одной стороны испарительной трубы; а второй - с другой стороны испарительной трубы. Испарительная труба имеет верхний участок с собственным нагревательным контуром.

Преимущество, которое обеспечивает изобретение, заключается в том, что сопло существенно в меньшей степени подвержено поломкам, а его замена упрощена. Кроме того, испарительная труба более равномерно нагревается в продольном направлении. Рабочие характеристики испарителя хорошо поддаются регулированию, а в токонесущих нагревательных спиралях не образуется нежелательное положительное тлеющее свечение.

Далее более подробно описан примерный вариант осуществления изобретения со ссылкой на чертежи, на которых:

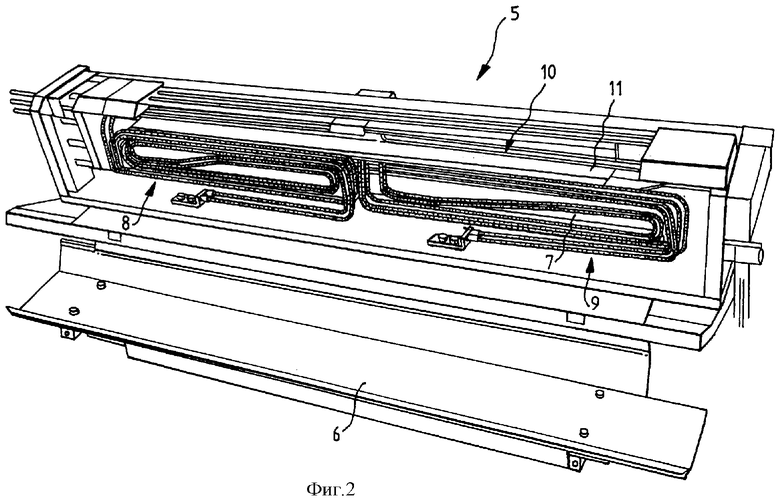

на фиг.1 показан участок установки для нанесения покрытия на полотно, на котором помещается испаритель,

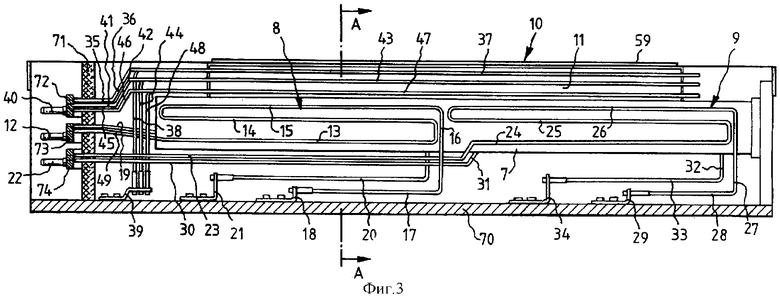

на фиг.2 - вид в перспективе частично открытого испарителя,

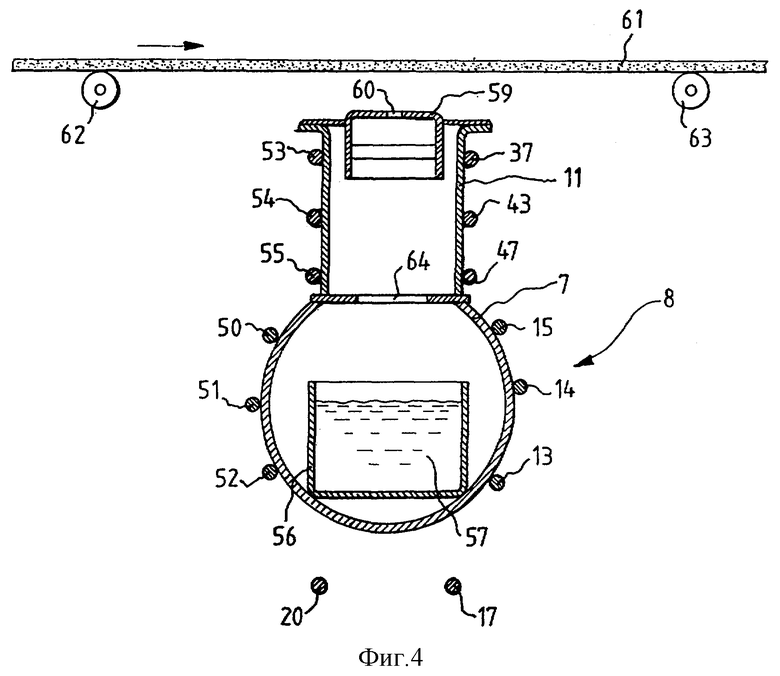

на фиг.3 - три нагревательных подконтура, расположенных с одной стороны испарителя,

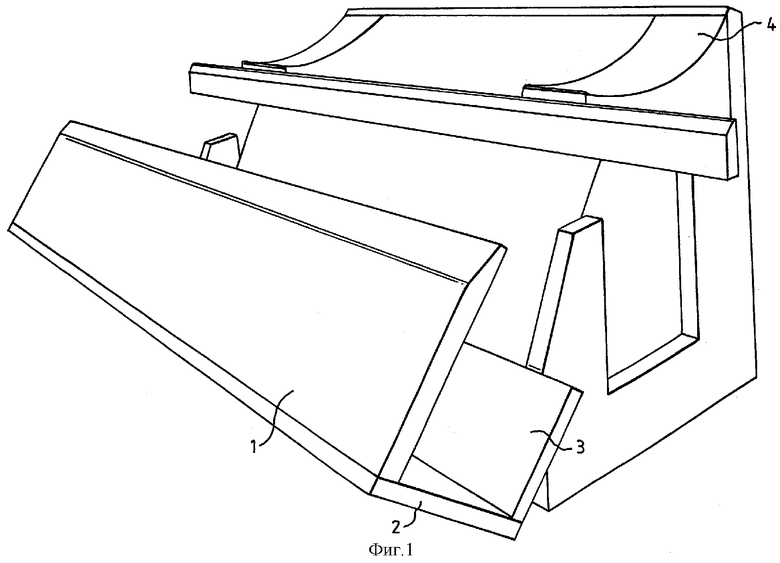

на фиг.4 - поперечное сечение испарителя, показанного на фиг.3.

На фиг.1 показан участок установки для нанесения покрытия на полотно. Такой участок представляет собой паз для испарителя, образованный стенками 1, 2, 3. Стенки 1 и 3 проходят параллельно друг другу, а стенка 2 образует дно. Над пазом, образованным тремя стенками 1, 2, 3, расположен элемент 4, по которому в процессе работы установки перемещается барабан, направляющий полотно или пленку. Поверхности элемента 4 придана форма дуги, совпадающая с формой непоказанного барабана.

Между стенками 1, 3 помещается опирающийся на дно испаритель 5, дополнительно не проиллюстрированный на фиг.2.

У показанного на фиг.2 испарителя 5 открыта боковая крышка 6 и видна одна сторона испарительной трубы 7. Показано, что незакрытая сторона испарительной трубы 7 состоит из двух нагревательных подконтуров 8, 9. Двум названным подконтурам на противоположной стороне испарительной трубы 7 соответствуют два других нагревательных подконтура, не показанные на фиг.2. Нагревательный подконтур 8 в сочетании с непоказанным нагревательным подконтуром, расположенным с другой стороны нагревательной трубы 7, образует первый нагревательный контур, а нагревательный подконтур 9 в сочетании с расположенным на противоположной стороне непоказанным подконтуром образует второй нагревательный контур. Нагревательные подконтуры нагревательного контура имеют параллельное электрическое соединение. В свою очередь, нагревательный подконтур может иметь один или несколько теплопроводящих выводов. Каждый из нагревательных подконтуров 8, 9, показанных на фиг.2, имеет два теплопроводящих вывода.

На верхнем участке 11 испарительной трубы 7 расположен третий нагревательный контур 10.

Более подробно расположение теплопроводящих элементов в упрощенном виде показано на фиг.3.

Так, на фиг.3 показан передний нагревательный подконтур 8 и задний нагревательный подконтур 9. В отличие от фиг.2 для ясности у каждого из нагревательных подконтуров 8, 9 показан лишь один теплопроводящий вывод. От штепсельной вилки 12 отходит проводник тепла 49, через теплопроводящие сегменты 13-17 ведущий к заземлению 18.

Преимущественно непоказанный проводник тепла 19, расположенный на противоположной стороне, также отходит от штепсельной вилки 12 и далее скрыт испарительной трубой 7. Такой проводник тепла снова показан в виде теплопроводящего сегмента 20 и оканчивается у заземления 21. Тем самым, первый нагревательный контур образует замкнутый контур.

Второй нагревательный контур состоит из заднего нагревательного подконтура 9 и преимущественно непоказанного нагревательного подконтура, расположенного с другой стороны испарительной трубы 7. Нагревательный подконтур 9 отходит от штепсельной вилки 22 и через теплопроводящие сегменты 23-28 ведет к заземлению 29. Преимущественно непоказанный нагревательный контур также отходит от штепсельной вилки 22, проходит через теплопроводящие сегменты 30, 31 за испарительной трубой 7 и далее снова показан в виде теплопроводящих сегментов 32, 33, оканчиваясь у заземления 34.

На верхнем участке 11 испарительной трубы 7 расположен третий нагревательный контур 10. Он состоит из первого проводника тепла с теплопроводящими сегментами 35-37, соединенными со штепсельной вилкой 40, а параллельно теплопроводящему сегменту 37 за верхним участком 11 расположен возвратный теплопроводящий сегмент, соединенный с заземлением 39 посредством теплопроводящего сегмента 38.

Со штепсельной вилкой 40 также соединен второй проводник тепла с теплопроводящими сегментами 41-43 и возвратным теплопроводящим сегментом, скрытый за верхним участком 11 и посредством теплопроводящего сегмента 44 соединенный с заземлением 39.

Третий проводник тепла, являющийся частью нагревательного контура 10, также соединен со штепсельной вилкой 40 и через теплопроводящие сегменты 45-48 ведет к заземлению 39. В данном случае теплопроводящий сегмент 48 представляет собой участок теплопроводящего сегмента, проходящего за верхним участком 11. Позициями 72, 73, 74 обозначены гребенки соединительных контактов, позицией 70 - опорная плита и позицией 71 - изоляционные плиты.

Все три проводника тепла, образующих нагревательный контур 10, имеют параллельное электрическое соединение.

Как описано выше, нагревательные подконтуры, показанные на фиг.2, имеют вдвое больше проводников тепла, чем нагревательные подконтуры, показанные на фиг.3.

На фиг.4 показано увеличенное сечение испарительной трубы 7 по линии А-А и верхний участок 11, проиллюстрированный на фиг.3. В данном случае показаны теплопроводящие сегменты 15, 14, 13 и 17, 50-52 и 20 первого нагревательного контура.

Теплопроводящие сегменты 37, 43, 47, 53-55 образуют третий нагревательный контур. Между теплопроводящими сегментами 53 и 37 расположен стержень 59 с соплом 60. Через сопло 60 испаренный материал поступает на перемещающееся по направляющим роликам 62, 63 полотно 61, на которое наносят покрытие.

На фиг.4 не показан второй нагревательный контур.

В испарительной трубе 7 расположен тигель, в котором помещается испаряемый материал 57.

В верхнем участке испарительной трубы 7 предусмотрена продольная прорезь 64.

С целью обеспечения тепловой изоляции испарительная труба 7 и верхний участок могут быть обернуты слоистым изоляционным материалом.

Для нанесения покрытия на полотно 61 материал 57 в тигле 56, расположенном в испарительной трубе 7, нагревают с целью испарения и подачи на полотно 61 через прорезь 64 и сопло 60.

Таким образом, в изобретении предусмотрены три или более регулируемых нагревательных контура. Один из нагревательных контуров обеспечивает требуемую температуру сопла, не зависящую от температуры испарительной трубы. По меньшей мере, два дополнительных нагревательных контура служат для продольного распределения тепла по испарительной трубе.

В качестве проводников тепла применяются так называемые теплоносители с нагревом через рубашку, состоящие из электропроводящего сердечника, изолирующего слоя, охватывающего сердечник, и металлической оболочки, охватывающей изолирующий слой. Отдельные нагревательные контуры состоят из нескольких проводников тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2382117C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВАКУУМНЫМ СПОСОБОМ ПОКРЫТИЯ НА ПОДШИПНИКИ СКОЛЬЖЕНИЯ | 1998 |

|

RU2221080C2 |

| ИСПАРИТЕЛЬ | 1985 |

|

SU1354761A3 |

| ОБРАТИМАЯ СИСТЕМА СЖАТИЯ ПАРА И ОБРАТИМЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕКУЧЕГО ХЛАДАГЕНТА | 2001 |

|

RU2272970C2 |

| ИСПАРИТЕЛЬ ДЛЯ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И СПОСОБ ИСПАРЕНИЯ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2538891C2 |

| ТЕПЛОВАЯ ТРУБА И РЕКУПЕРАТОР ТЕПЛА ВЫХЛОПНЫХ ГАЗОВ, СОДЕРЖАЩИЙ ТАКУЮ ТЕПЛОВУЮ ТРУБУ | 2008 |

|

RU2438084C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В ИСПАРИТЕЛЬ ИСПАРЯЕМЫХ ВЕЩЕСТВ МАТЕРИАЛОВ | 1991 |

|

RU2019577C1 |

| ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО С РЕЗЕРВУАРОМ ДЛЯ СОДЕРЖАНИЯ ИСПАРЯЕМОГО МАТЕРИАЛА | 2006 |

|

RU2335575C2 |

| ИСПАРИТЕЛЬ С НАГРЕВОМ БЕЗ ГОРЕНИЯ НА ОСНОВЕ КАРТРИДЖА | 2019 |

|

RU2802990C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТРАБОТАВШИХ ГАЗОВ, ОБРАЗУЮЩИХСЯ ПРИ РАБОТЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2457893C2 |

Изобретение относится к области металлургии, в частности к устройству для испарения материалов, и может найти применение при изготовлении изделий с покрытиями в различных отраслях машиностроения и приборостроения. Устройство содержит тигель для испарения, в который помещают испаряемый материал. Вокруг тигля для испарения проходит испарительная труба, состоящая, по меньшей мере, из двух проходящих в продольном направлении нагревательных контуров, расположенных на определенном расстоянии один за другим и электрически управляемых независимо друг от друга. Каждый из таких нагревательных контуров состоит, по меньшей мере, из двух нагревательных подконтуров, один из которых расположен с одной стороны испарительной трубы, а второй - с другой стороны испарительной трубы. Испарительная труба имеет верхний участок с собственным нагревательным контуром. Технический результат заключается в расширении возможностей регулирования рабочих характеристик испарителя и в результате расширении технологических возможностей и повышении качества получаемого покрытия. 8 з.п. ф-лы, 4 ил.

| Смесь для изоляции зеркала жидкой стали в изложнице | 1972 |

|

SU460938A1 |

| 1970 |

|

SU413218A1 | |

| RU 2002113568 A, 20.11.2003 | |||

| US 5709753 A 20.06.1998 | |||

| US 5433791 A, 18.07.1995 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2006-09-10—Публикация

2005-01-20—Подача