Изобретение относится к области порошковой металлургии, в частности к технологии получения высокодисперсных и ультрадисперсных порошков металлов и сплавов газофазным методом.

Известен горизонтальный испаритель для вакуумных установок, содержащий нагреватель, источник питания и закрытый контейнер с отверстиями по образующей и торцевыми крышками. Нагреватель выполнен сплошным и укреплен одним концом на торцевой крышке внутри контейнера напротив отверстий, причем один полюс источника подключен к свободному концу нагревателя, а другой - к свободной крышке контейнера (см. авторское свидетельство СССР №476342, МПК (5) С23C 13/12, дата подачи заявки 11.05.1973, опубликовано 05.07.1975 «Испаритель для вакуумных установок»).

Недостатком известного испарителя является то, что отверстия разного сечения, через которые происходит истечение паров испаряемого металла или сплава, нагреваются неравномерно, так как их нагрев осуществляется опосредованно при прохождении паров испаряемого металла или сплава через эти отверстия, что ведет к преждевременной конденсации паров испаряемого металла или сплава и к выносу за пределы испарительной трубы крупных фрагментов (брызг) расплава испаряемого металла или сплава, а следовательно, к снижению качества готового продукта.

Известно горизонтальное устройство для испарения металлов, содержащее корпус, в котором размещен металлоприемник, снабженный отверстиями для подачи и вывода металла и сообщенный с нагревательным элементом, выполненным из токопроводящего материала и соединенным с токоподводом. Внутри корпуса на пути вывода расплавленного металла из металлоприемника дополнительно размещен канал для истечения металла и его паров, внешний контур которого образован двумя цилиндрическими элементами, расположенными коаксиально, при этом каждый из элементов выполнен из токопроводящего материала и соединен с токоподводом, а канал для истечения металла и его паров разделен на зону кипения металла и зону перегрева его паров. Канал для истечения металла и его паров герметично соединен с отверстием для вывода металла из металлоприемника и снабжен приспособлениями для регулирования направления потока пара и формы струи истечения пара из устройства, которые выполнены съемными (см. патент РФ №2113942, МПК (6) B22F 9/12, дата подачи заявки 27.05.1997, опубликовано 27.06.1998 «Способ испарения металла и устройство для его осуществления»).

В известном устройстве канал для истечения металла и его паров хоть и снабжен специальными приспособлениями для формирования направления потока паров металла и формы струи, однако содержит только одно отверстие для выхода паров испаряемого металла, что исключает влияние на процесс образования порошков металлов и сплавов и ведет к снижению качества готового продукта.

Кроме того, в известном устройстве, в котором теплопотери, хотя и снижены за счет выполнения внешнего контура из двух расположенных коаксиально цилиндрических элементов, где оба элемента соединены с токоподводом и являются токонесущими, не устранены трудности в регулировании электрических характеристик при колебаниях массы расплавленного металла или сплава, что ведет к повышенному энергопотреблению.

Наиболее близким к заявляемому изобретению является горизонтальное устройство для испарения материалов, содержащее кожух, расположенную в нем испарительную трубу, ограниченную торцевыми крышками, в которой установлен тигель (емкость для испарения) с испаряемым материалом, причем испарительная труба охватывает тигель и состоит из нескольких нагревательных контуров (нагревателей), расположенных с наружной стороны испарительной трубы на определенном расстоянии один за другим по периметру испарительной трубы по всей ее длине и электрически управляемых независимо друг от друга. Испарительная труба имеет верхний участок (узел для отвода испаряемого металла и сплава), содержащий собственный нагревательный контур. В верхней области верхнего участка (узла для отвода испаряемого металла или сплава) расположен стержень с соплом, над испарительной трубой расположено полотно, перемещающееся по роликам, а стержень расположен между полотном и отверстием в испарительной трубе (см. патент РФ №2283366, МПК (8) C23C 14/24, дата подачи заявки 20.01.2005, опубликовано 10.09.2006 «Устройство для испарения материалов»).

Недостатком известного устройства является высокое энергопотребление за счет большого объема испарительной трубы, требующего длительного нагревания для обеспечения процесса испарения материала, сложной конфигурации испарительной трубы и наличия у нее нескольких нагревательных контуров, а также высокие теплопотери за счет расположения нагревательных контуров с внешней стороны испарительной трубы.

Производительность известного устройства также невысока, так как процесс получения паров испаряемого металла или сплава является периодичным, так как новая порция испаряемого металла или сплава загружается в тигель только после полного испарения предыдущей порции испаряемого металла или сплава.

Технический результат заявляемого изобретения заключается в повышении производительности испарителя для металлов и сплавов и снижении энергопотребления и теплопотерь при сохранении качества получаемых высокодисперсных и ультрадисперсных порошков металлов и сплавов.

Заявляемый технический результат достигается тем, что в заявляемом испарителе для металлов и сплавов, включающем горизонтальную испарительную трубу, ограниченную торцевыми крышками, емкость для испарения, в которой размещен испаряемый металл или сплав, нагреватели, расположенные по периметру испарительной трубы по всей ее длине и электрически управляемые независимо друг от друга, при этом испарительная труба содержит узел для отвода испаряемого металла или сплава, отличающийся тем, что испаритель содержит впускной канал для подачи испаряемого металла или сплава U-образной формы, образующей гидрозатвор, установленный со стороны одной из торцевых крышек и соединенный с емкостью для испарения, расположенной по всей длине испарительной трубы в ее верхней части, а также, по меньшей мере, одну дополнительную емкость для испарения, расположенную под упомянутой емкостью для испарения по всей длине испарительной трубы, причем емкости для испарения установлены параллельно относительно друг друга в горизонтальной плоскости и связаны между собой переливными каналами, при этом нагреватели установлены внутри испарительной трубы, причем, с одной стороны, концы нагревателей герметично установлены в отверстиях одной из торцевых крышек, размещены вокруг впускного канала и соединены с токоподводами, а с другой стороны, соединены с другой торцевой крышкой и электрически замкнуты на нее, а узел для отвода испаряемого металла или сплава выполнен в виде каналов, расположенных в нагревателях над емкостями для испарения и содержащих форсуночные головки, установленные в отверстиях другой торцевой крышки, на которую электрически замкнуты нагреватели.

При этом емкости для испарения выполнены в виде лотков.

Наличие в испарителе для металлов и сплавов, расположенных по всей длине испарителя емкостей для испарения, выполненных, в частности, в виде лотков, в которых размещается испаряемый металл или сплав, установленных параллельно относительно друг друга в горизонтальной плоскости и связанных между собой переливными каналами, позволяет увеличить площадь поверхности испарения расплавленного металла или сплава, а следовательно, повысить производительность испарителя.

При этом впускной канал испарителя U-образной формы, образующей гидрозатвор, установленный со стороны одной из торцевых крышек и соединенный с расположенной в верхней части испарительной трубы емкостью для испарения, из которой через переливные каналы испаряемый металл или сплав попадает в аналогичные дополнительные емкости для испарения, расположенные под упомянутой емкостью для испарения, притом, что концы нагревателей герметично установлены в отверстиях одной из торцевых крышек и размещены вокруг впускного канала, позволяет обеспечить непрерывный процесс подачи расплавленного металла или сплава и их испарения, что также позволяет повысить производительность испарителя.

U-образная форма впускного канала, образующая гидрозатвор, исключает выброс паров из внутреннего объема испарителя.

Концы нагревателей, герметично установленные в отверстиях одной из торцевых крышек и размещенные вокруг впускного канала, обеспечивают разогрев стенок впускного канала до температуры, исключающей застывание металла или сплава при его подаче из плавильной камеры в испаритель.

Нагреватели заявляемого испарителя для металлов и сплавов, установленные внутри испарительной трубы, концы которых, с одной стороны, герметично установлены в отверстиях одной из торцевых крышек, размещены вокруг впускного канала и соединены с токоподводами, а с другой стороны, соединены с другой торцевой крышкой и электрически замкнуты на нее, при том, что они расположены по периметру испарительной трубы по всей ее длине и электрически управляемы независимо друг от друга, обеспечивают равномерный прогрев пространства испарительной трубы и позволяют создать внутри нее оптимальный температурный режим испарения, при котором энергия теплового излучения, либо непосредственно, либо отражаясь от внутренних стенок испарительной трубы, передается на поверхность испаряемого расплава металла или сплава, что сводит к минимуму эффект экранирования и способствует снижению как энергопотребления, так и теплопотерь.

Узел для отвода испаряемого металла или сплава, выполненный в виде каналов, расположенных в нагревателях над емкостями для испарения и содержащих форсуночные головки, установленные в отверстиях другой торцевой крышки, на которую электрически замкнуты нагреватели, препятствует выносу за пределы испарительной трубы крупных фрагментов (брызг) расплава испаряемого металла или сплава, образовавшихся при интенсивном процессе испарения, что обеспечивает сохранение качества получаемых высокодисперсных и ультрадисперсных порошков металлов и сплавов.

Крупные фрагменты (брызги) расплава испаряемого металла или сплава осаждаются на дно испарительной трубы, где происходит их дальнейшее испарение.

При этом внутри каналов, расположенных в нагревателях над емкостями для испарения, служащих для отвода испаряемого металла или сплава, происходит перегрев паров испаряемого металла или сплава за счет того, что температура внутри каналов, расположенных в нагревателях, превышает температуру кипения расплава испаряемого металла или сплава, что исключает засорение форсуночных головок крупными частицами испаряемого металла или сплава и конденсацию пара при прохождении через каналы, что позволяет стабилизировать процесс образования и получения высокодисперсных и ультрадисперсных порошков металлов и сплавов и обеспечить сохранение их качества.

Кроме того, выполнение узла для отвода испаряемого металла или сплава в виде каналов, расположенных в нагревателях над емкостями для испарения и содержащих форсуночные головки, установленные в отверстиях другой торцевой крышки, на которую электрически замкнуты нагреватели, позволяет увеличить сечение потока пара испаряемого металла или сплава и обеспечить его равномерное распределение в зоне отвода и конденсации, при этом увеличение сечения потока пара испаряемого металла или сплава за счет форсуночных головок, установленных в отверстиях другой торцевой крышки, дает не только возможность регулировать гранулометрический состав и получать высокодисперсные и ультрадисперсные порошки металлов и сплавов, сохраняя их высокое качество, но и повысить производительность испарителя для металлов и сплавов.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии такому условию патентоспособности, как «новизна».

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод об их соответствии такому условию патентоспособности, как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждают примеры конкретного выполнения испарителя для металлов и сплавов.

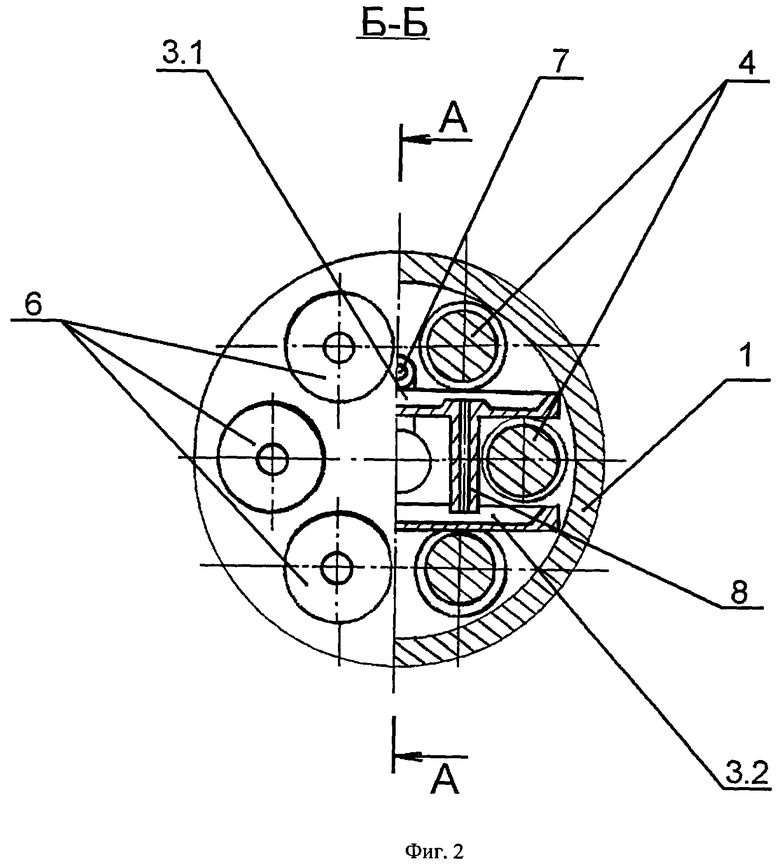

На фиг.1 представлен общий вид испарителя для металлов и сплавов в разрезе (разрез А-А).

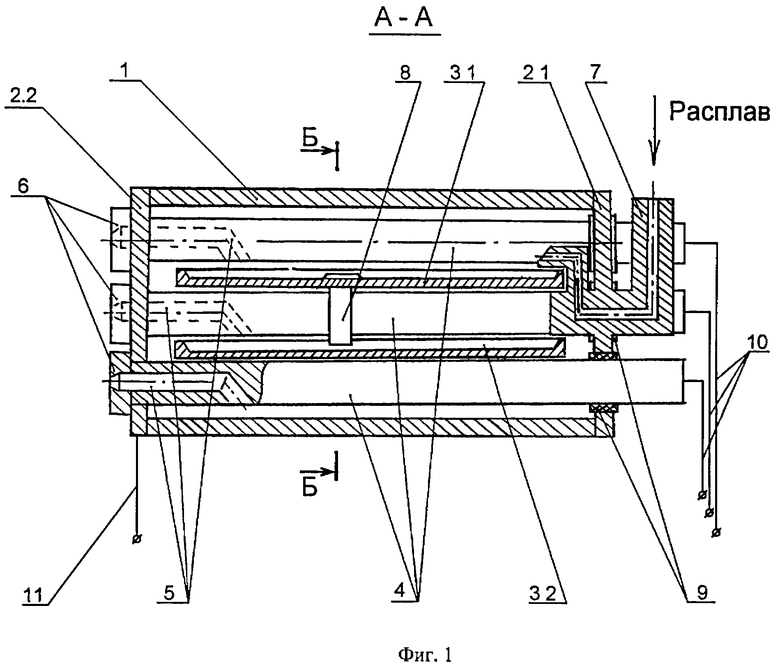

На фиг.2 представлен вид испарителя для металлов и сплавов сбоку, совмещенный с разрезом (разрез Б-Б).

Испаритель для металлов и сплавов (см. фиг 1, 2) включает горизонтальную испарительную трубу 1, ограниченную торцевыми крышками 2.1 и 2.2, емкости для испарения 3.1 и 3.2, в которых размещается испаряемый металл или сплав, нагреватели 4 и узел для отвода испаряемого металла или сплава, выполненный в виде каналов 5, которые расположены в нагревателях 4 над емкостями для испарения 3.1 и 3.2, и форсуночных головок 6, установленных в отверстиях торцевой крышки 2.2, с которой соединены нагреватели 4 и электрически замкнуты на нее.

Нагреватели 4 расположены по периметру испарительной трубы 1 по всей ее длине и электрически управляемы независимо друг от друга.

Испаритель для металлов и сплавов содержит впускной канал 7 для подачи испаряемого металла или сплава U-образной формы, образующей гидрозатвор, причем впускной канал 7 установлен со стороны торцевой крышки 2.1 и соединен с емкостью для испарения 3.1, расположенной по всей длине испарительной трубы 1 в ее верхней части.

Емкости для испарения 3.1. и 3.2 установлены параллельно относительно друг друга в горизонтальной плоскости и связаны между собой переливными каналами 8. При этом емкости для испарения металла или сплава 3.1 и 3.2 выполнены в виде лотков.

Нагреватели 4 герметично установлены внутри испарительной трубы 1, причем концы нагревателей 4 со стороны торцевой крышки 2.1 размещены вокруг впускного канала 7, электрически изолированы кольцами 9 от торцевой крышки 2.1 и соединены с токоподводами 10, а торцевая крышка 2.2, с которой соединены другие концы нагревателей 4, соединена, в свою очередь, с токоподводом 11.

Испаритель для металлов и сплавов работает следующим образом.

Испаритель помещается в герметичную камеру (на чертежах не показана), из которой удален воздух и которая заполнена инертным газом.

Путем подачи тока на токоподводы 10 и 11, который поступает на торцевую крышку 2.2, с помощью соединенных с торцевой крышкой 2.2 нагревателей 4 доводят температуру внутри горизонтальной испарительной трубы 1 до необходимой для испарения металла или сплава, при этом благодаря тому, что нагреватели 4 со стороны торцевой крышки 2.1 размещены вокруг впускного канала 7, стенки последнего разогреваются до величины, исключающей застывание расплавленного металла или сплава. Далее из плавильного устройства (на чертежах не показано) через впускной канал 7 для подачи испаряемого металла или сплава подают расплав металла или сплава в емкость для испарения 3.1, из которой через переливные каналы 8 расплав металла или сплава поступает в емкость для испарения 3.2.

Открытая поверхность расплава металла или сплава, заполняющего емкости для испарения 3.1 и 3.2, представляет собой поверхность испарения.

При достижении в испарительной трубе 1 рабочей температуры происходит испарение металла или сплава.

Образующийся пар металла или сплава под действием разности давлений в испарителе и в конденсаторе (на чертежах на показан) проходит через каналы 5, расположенные в нагревателях 4, и через форсуночные головки 6 поступает в конденсатор (на чертежах не показан), где происходит конденсация паров металла или сплава в объеме инертного газа с получением порошка металла или сплава.

Режим испарения регулируется током в нагревателях 4, которые, будучи изолированы от торцевой крышки 2.1 с помощью колец 9, позволяют обеспечить их независимый нагрев и требуемое распределение температуры в испарительной трубе 1.

Заявляемый испаритель для металлов и сплавов обеспечивает повышение производительности испарителя для металлов и сплавов и снижение энергопотребления и теплопотерь при сохранении качества получаемых высокодисперсных и ультрадисперсных порошков металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2118398C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ | 2006 |

|

RU2347849C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2183693C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2004 |

|

RU2254963C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

Изобретение относится к испарителю для металлов и сплавов и может найти применение в порошковой металлургии для получения высокодисперсных и ультрадисперсных металлов и сплавов. Испаритель содержит горизонтальную испарительную трубу (1) с торцевыми крышками (2.1 и 2.2), емкости для испарения (3.1 и 3.2), нагреватели (4), электрически управляемые независимо друг от друга, узел для отвода испаряемого металла или сплава, впускной канал для подачи испаряемого металла или сплава (7). Впускной канал (7) имеет U-образную форму для обеспечения гидрозатвора, расположен со стороны торцевой крышки (2.1) и соединен с емкостью для испарения (3.1). Емкости для испарения (3.1 и 3.2) расположены по всей длине испарительной трубы (1) и установлены параллельно друг другу в горизонтальной плоскости и связаны между собой переливными каналами (8). Нагреватели (4) установлены внутри трубы (1). Концы нагревателей (4) со стороны торцевой крышки (2.1) размещены вокруг впускного канала (7), электрически изолированы кольцами (9) от нее и соединены с токоподводами (10). Торцевая крышка (2.2) соединена с другими концами нагревателей (4) и токоподводом (11). Узел для отвода испаряемого металла выполнен в виде каналов (5), расположенных в нагревателях над емкостями для испарения (3.1 и 3.2), и содержит форсуночные головки (6). Испаритель обеспечивает повышение производительности и снижение энергопотребления и теплопотерь при сохранении качества получаемых высокодисперсных и ультрадисперсных порошков металлов и сплавов. 1 з.п. ф-лы, 2 ил.

1. Испаритель для металлов и сплавов, включающий горизонтальную испарительную трубу, ограниченную торцевыми крышками, емкость для испарения, в которой размещен испаряемый металл или сплав, нагреватели, расположенные по периметру испарительной трубы по всей ее длине и электрически управляемые независимо друг от друга, при этом испарительная труба содержит узел для отвода испаряемого металла или сплава, отличающийся тем, что он содержит впускной канал для подачи испаряемого металла или сплава U-образной формы, образующей гидрозатвор, установленный со стороны одной из торцевых крышек и соединенный с емкостью для испарения, расположенной по всей длине испарительной трубы в ее верхней части, и, по меньшей мере, одну дополнительную емкость для испарения, расположенную под упомянутой емкостью для испарения по всей длине испарительной трубы, причем емкости для испарения установлены параллельно относительно друг друга в горизонтальной плоскости и связаны между собой переливными каналами, при этом нагреватели установлены внутри испарительной трубы, причем с одной стороны концы нагревателей герметично установлены в отверстиях одной из торцевых крышек, размещены вокруг впускного канала и соединены с токоподводами, а с другой стороны, соединены с другой торцевой крышкой и электрически замкнуты на нее, а узел для отвода испаряемого металла или сплава выполнен в виде каналов, расположенных в нагревателях над емкостями для испарения и форсуночных головок, установленных в отверстиях другой торцевой крышки, на которую электрически замкнуты нагреватели.

2. Испаритель для металлов и сплавов по п.1, отличающийся тем, что емкости для испарения выполнены в виде лотков.

| УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2283366C1 |

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ | 2006 |

|

RU2347849C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2004 |

|

RU2254963C1 |

| US 5433791 A, 18.07.1995 | |||

| WO 9721847 A1, 19.06.1997 | |||

| EP 1424404 A2, 02.06.2004. | |||

Авторы

Даты

2010-02-20—Публикация

2008-10-30—Подача