Изобретение касается нанесения покрытий в вакууме и может быть использовано при изготовлении микроэлектронных приборов, устройств записи оптической информации (постоянных ЗУ), для получения оптических покрытий и т.п.

Цель изобретения - повышение качества покрытий за счет увеличения однородности их по толщине и беспористости и снижение непроизводительных потерь испаряемого материала.

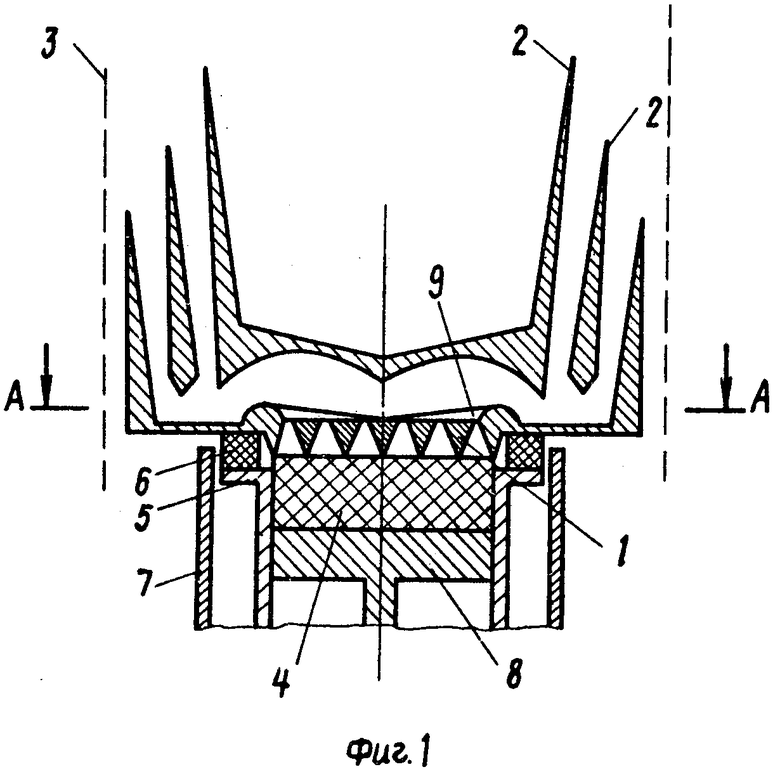

На фиг. 1 схематично изображен общий вид испарителя; на фиг.2 - разрез А-А на фиг.1.

Испаритель состоит из испарителя-формирователя потоков пара и системы подачи материала в зону испарения. Испаритель представляет собой решетку со стенками в виде прогреваемых ножевидных элементов 1, выполненных как одно целое с набором аксиально размещенных и соединенных между собой усеченных пустотелых металлических конусов 2, образующих расширяющиеся каналы, фокусирующие потоки пара в направлении подложки. Разогрев деталей испарителя производится от внешнего нагревателя 3. Система подачи материала 4 в зону испарения (к ножевидным элементам 1) состоит из тигля 5, соединенного с испарителем через теплоизолирующую керамическую прокладку 6. Тигель 5 закрыт теплозащитным экраном 7, который, при необходимости, может охлаждаться водой или другими хладагентами. Испаряемый материал 4 в виде порошка, стержня или таблетки поджимается к ножевидным элементам 1 с помощью поршня 8, шток которого соединен с механизмом его перемещения (не показан). Детали испарителя, включая конусы формирователя потока и ножевидные элементы выполняются из металла с хорошей теплопроводностью, например, из меди, с покрытием из никеля или хрома. Тигель 5 может выполняться как из металла, так и из диэлектрика, экран 7 - из тонкой полированной тугоплавкой металлической ленты или из стали или меди, если он охлаждается.

Ножевидные элементы 1 испарителя представляют собой концентрически расположенные кольца. Кольца соединены между собой и с внешним усеченным конусом 2 с помощью теплопроводящих ребер 9. Зазоры между кольцами 0,5-3 мм, угол элементов равен 20-90о.

Каналы испарителя, количество которых составляет 1-6, оканчиваются в основании кольцеобразными щелями шириной 0,1-3 мм. Углы расходимости стенок каналов составляют 2-20оС. Для повышения степени фокусирования потоков пара в сечении каналы могут иметь параболическую форму.

Устройство работает следующим образом.

Испаряемый материал 4 в виде порошка, таблетки или стержня закрепляется на поршне 8 и помещается в тигель 5. Включается нагреватель 3 и температура испарителя доводится до рабочей, при которой собственное давление паров испаряемого материала составляет не менее 1,33 Па. После этого с помощью механизма перемещения поршня испаряемый материал поджимается к ножевидным элементам 1, на которых и происходит его поверхностное (только из тонкого поверхностного слоя) испарение. Геометрия формирователя потока такова, что пары вещества и вылетевшие частицы вещества не могут сразу попасть в его каналы, а оказываются в квазизамкнутой полости, ограниченной ножевидными элементами 1 и разогретым основанием внутреннего конуса 2. При многократном отражении от разогретых стенок квазизамкнутой полости частицы материала доиспаряются и пар поступает в каналы, которые фокусируют его в направлении подложки.

Время испарения материала 4 определяется временем его контактирования с разогретыми до рабочей температуры элементами 1. Прекращение испарения осуществляется отведением поршня 8 и нарушением теплового контакта материала 4 с элементами 1 испарителя. При использовании материала 4 в виде порошка целесообразно отведение от элементов 1 всего тигля 5 вместе с поршнем 8.

Данный испаритель по сравнению с известным устройством для нанесения покрытий позволяет наносить высококачественные беспористые покрытия сложного состава, равномерные по толщине по всему полю подложки с высокой постоянной скоростью независимо от исходного качества испаряемого материала. Покрытия имеют химический состав, соответствующий химическому составу исходного испаряемого материала, что особенно важно при испарении веществ сложного состава. Устройство является также технологичным и высокоэкономичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1987 |

|

SU1478660A3 |

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1987 |

|

SU1584433A3 |

| ИСПАРИТЕЛЬ | 1988 |

|

SU1605575A1 |

| ИСПАРИТЕЛЬ | 1992 |

|

RU2057202C1 |

| ИСПАРИТЕЛЬ | 1988 |

|

SU1600383A1 |

| Испаритель для сухих вакуумных резисторов | 1990 |

|

SU1812237A1 |

| УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2283366C1 |

| Испаритель | 1982 |

|

SU1257115A1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В ИСПАРИТЕЛЬ ИСПАРЯЕМЫХ ВЕЩЕСТВ МАТЕРИАЛОВ | 1991 |

|

RU2019577C1 |

Изобретение касается нанесения покрытий в вакууме. Цель изобретения - повышение качества покрытий и снижение непроизводительных потерь испаряемого материала. Система подачи материала 4 состоит из тигля 5, соединенного с испарителями через теплоизолированную керамическую прокладку 6. Испаритель представляет собой решетку со стенками в виде прогреваемых ножевидных элементов 1. Последние представляют собой концентрически расположенные кольца, соединенные между собой и с внешним конусом 2 посредством теплопроводящих ребер 9. Острые концы стенок обращены в сторону тигля 5. Для повышения степени фокусировки потоков пара, каналы в сечении могут иметь параболическую форму. 2 ил.

ИСПАРИТЕЛЬ, содержащий тигель для испаряемого материала, нагреватель, паропровод, испарительный элемент, расположенный между тиглем и паропроводом, и поршень для подачи материала из тигля к испарительному элементу, отличающийся тем, что, с целью повышения качества покрытий и снижения непроизводительных потерь испаряемого материала, испарительный элемент выполнен в виде решетки со стенками ножевидной формы, причем острые концы стенок обращены в сторону тигля.

| ИСПАРИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU210604A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-06-30—Публикация

1985-08-06—Подача