Изобретение относится к нанесению покрытий в вакууме и может быть использовано в технологии получения тонких слоев различных материалов методом термического испарения в вакууме и конденсации на подложку, в частности методом молекулярно-лучевой эпитаксии.

Известно устройство для загрузки испаряемых элементов в испаритель установки вакуумного напыления, содержащее ролик с зажимами для испаряемых элементов, защитный кожух, поворотный рычаг, шаговый поворотный механизм.

Недостатком указанного устройства является его сложность и громоздкость.

Ближайшим техническим решением к заявляемому является устройство для дозагрузки испарителя в камере вакуумного напыления покрытий, содержащее вакуумную камеру с размещенным в ней испарителем, соединительную трубку с расположенным в ней захватно-транспортным механизмом для переноса порции испаряемого материала из зоны загрузки в зону испарения, пристыкованную к вакуумной камере, и накопительное устройство, подсоединенное к трубе.

Недостатками известного устройства являются ограниченные функциональные возможности, обусловленные невозможностью загрузки в испаритель легкоплавких материалов, таких как, например, галлий и индий, и недостаточная чистота загружаемого материала, связанная с его загрязнением в процессе переноса в результате контакта с элементами конструкции захватно-транспортного механизма.

Цель изобретения - повышение качества покрытия за счет уменьшения количества соприкосновений загружаемого вещества с элементами конструкции устройства.

Указанная цель достигается тем, что в устройстве для загрузки в испаритель испаряемых веществ в вакууме, содержащем загружаемое вещество, механизм транспортирования загружаемого вещества в зону загрузки над испарителем, порция загружаемого вещества размещена в тигле, с внешней стороны которого расположен нагреватель, а в дне выполнено по крайней мере одно сквозное отверстие для выпуска расплава порции загружаемого вещества.

Тигель для размещения порции загружаемого вещества выполнен закрытым из того же материала, что и тигель испарителя.

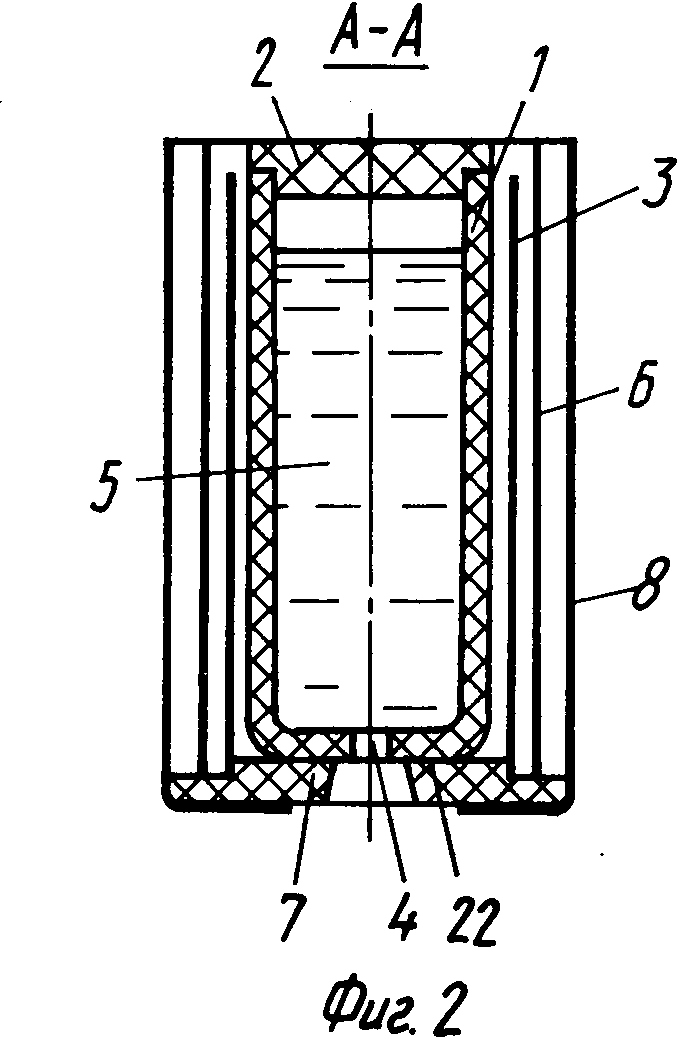

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит полый цилиндрический тигель 1 закрытый крышкой 2, нагрев которого осуществляется с помощью электрических нагревателей 3, расположенных снаружи тигля 1. В дне тигля 1 имеется выпускное отверстие 4, служащее для вытекания расплава загружаемого испаряемого вещества 5. Нагреватели 3 и отражатели 6 теплового излучения закреплены в нижней части держателем 7. С помощью каркаса 8 тигель с нагревателями 3 и отражателями закреплен на штоке 9 и посредством привода 10 может перемещаться внутри вакуумных камер 1 и 12 вдоль оси штока 9. Камеры 11 и 12 разделены вакуумным затвором 13. В камере 12 размещены барабан 14 с запасом загружаемого испаряемого вещества 5, снабженный приводом 15, и толкатель 16 с приводом 17. Для сохранения таких легкоплавких веществ, как галлий и индий в твердой фазе, камера 12 может быть выполнена охлаждаемой. С помощью патрубка 18 камеры 12 подключена к вакуумным насосам откачной системы. Кроме того, устройство снабжено испарителем 19 с расходуемым испаряемым веществом 20 и с отверстием 21, служащим для выхода паров испаряемого вещества 20, термопарой 22, соединенной с системой регулирования и контроля температуры загружаемого испаряемого вещества 5 на штоке 9.

Устройство работает следующим образом.

Через патрубок 18 производится вакуумирование камеры 12. Затвор 13 открывается и на штоке 9 с помощью привода 10 тигель 1, заполненный загружаемым веществом 5, устанавливается в испарительной камере 11 над испарителем 19 так, что выпускное отверстие 4 тигля 1 и приемное отверстие 21 горловины испарителя 19 располагаются на общей вертикальной оси.

Включаются нагреватели 3 и производится расплавление загружаемого вещества 5. Жидкий расплав вытекает из тигля 1 через отверстие 4, попадает в испаритель 19 через отверстие 21 и тем самым восполняет расходуемое испаряемое вещество в испарителе.

Отражатели 6 теплового излучения хорошо изолируют тигель 1 с нагревателями 3 от потери тепла. Необходимая величина температуры тигля 1 в течение всего времени загрузки измеряется и поддерживается с помощью термопары 22. По окончании загрузки шток 9 перемещает тигель 1 для получения следующей порции загружаемого вещества (показано пунктиром). Очередная порция загружаемого вещества 23 может передаваться из барабана 14 на шток 9 вместо тигля 1, упакованной в отдельный закрытый тигель 24. При этом использованный тигель 1 удаляется в свободное гнездо 25 на барабане 14 с помощью толкателя 16 привода 17, а после поворота барабана 14 приводом 15 на освободившееся место толкателем 16 устанавливается выбранное загружаемое вещество 23 в тигле 24.

В связи с кратковременностью транспортирования загружаемых веществ в испарительную камеру отпадает необходимость принудительного охлаждения на штоке легкоплавких веществ, например галлия и индия.

При получении пленок высокой чистоты необходимо ограничить круг материалов, с которыми контактирует испаряемое вещество, особенно в жидком состоянии. Изготовление тигля для загружаемого испаряемого вещества из материала испарительного тигля, из которого происходит испарение, приводит к тому, что испаряемое вещество вступает в контакт в жидкой фазе только с одним конструктивным материалом, что обуславливает резкое снижение вероятности загрязнения испаряемого вещества посторонними включениями.

Использование предлагаемого устройства для загрузки в испаритель испаряемых веществ позволяет по сравнению с прототипом снизить количество посторонних примесей в испаряемом веществ в парогазовой фазе и тем самым повысить качество выращиваемых тонких слоев различных структур, снизить брак, повысить производительность технологических установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ | 1992 |

|

RU2057202C1 |

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| СПОСОБ ВЫТЯГИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2583574C1 |

| Испаритель для сухих вакуумных резисторов | 1990 |

|

SU1812237A1 |

| Испаритель | 1980 |

|

SU1257114A1 |

| ИСПАРИТЕЛЬ | 1985 |

|

SU1354761A3 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2609581C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2766489C2 |

Изобретение относится к нанесению покрытий в вакууме и может быть использовано в технологии получения тонких слоев различных материалов методом термического испарения в вакууме. Устройство содержит расположенный на механизме транспортировки закрытый крышкой тигель, в котором размещена порция загружаемого вещества. С внешней стороны тигля размещен нагреватель, в дне тигля выполнено по крайней мере одно отверстие, которое в момент загрузки расплава из тигля в испаритель расположено над приемным отверстием испарителя. 2 з.п. ф-лы, 2 ил.

| Патент ФРГ N 3542613, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-15—Публикация

1991-12-02—Подача