Настоящее изобретение относится к способу и установке для гидрокрекинга и гидроизомеризации продуктов, получаемых в процессе Фишера-Тропша, позволяющим получить средние дистилляты (газойль, керосин).

В процессе Фишера-Тропша синтез-газ (СО+Н2) каталитически превращают в кислородные продукты и в основном линейные углеводороды, находящиеся в газообразном, жидком или твердом состоянии. Эти продукты, как правило, не содержат гетероатомных примесей, таких, как, например, сера, азот или металлы. Они также практически не содержат или совсем не содержат ароматических, нафтеновых и вообще циклов, в частности, в случае катализаторов на кобальте. Зато они могут содержать непренебрежимое количество кислородных продуктов, которые, будучи выражены от массы кислорода, как правило, ниже примерно 5 мас.%, а также ненасыщенные соединения (как правило, олефиновые продукты), как правило, в количестве менее 10 мас.%. Однако эти продукты, состоящие в основном из нормальных парафинов, не могут быть использованы как есть, особенно из-за их низкотемпературных свойств, мало совместимых с обычным использованием нефтяных фракций. Например, точка текучести линейного углеводорода, содержащего 20 атомов углерода на молекулу (температура кипения равна приблизительно 340°С, то есть часто относится к фракции среднего дистиллята), составляет около +37°C, что делает его использование невозможным, поскольку технические условия для газойля составляют -15°C. Углеводороды, получаемые в процессе Фишера-Тропша, содержащие в большинстве своем н-парафины, должны быть превращены в более ценные продукты, как, например, газойль, керосин, которые получают, например, путем каталитических реакций гидроизомеризации.

Патент EP-635557 описывает способ получения средних дистиллятов, имеющих хорошие низкотемпературные свойства, из загрузки, которая представляет собой конечный продукт процесса Фишера-Тропша. Способ состоит в разделении вышеуказанной загрузки, по меньшей мере, на одну легкую фракцию, кипящую ниже 260°C, и одну тяжелую фракцию, кипящую выше 260°C. Легкая и тяжелая фракции обрабатываются отдельно. Легкая фракция подвергается гидроочистке для удаления гетероатомов, а затем гидроизомеризации. Тяжелая фракция при необходимости подвергается гидроочистке (но предпочтительно гидроочистку не проводят), а затем гидроизомеризации фракции, полученной гидроочисткой.

При гидроизомеризации тяжелой фракции конверсия продуктов 371°C+ в продукты 371°C- составляет 35-80 мас.%.

Настоящее изобретение предлагает альтернативный способ получения средних дистиллятов без получения мазута.

Этот способ позволяет:

- значительно улучшить низкотемпературные свойства парафинов, получаемых синтезом Фишера-Тропша и имеющих точки кипения, соответствующие точкам кипения фракций газойля и керосина (называемых также средними дистиллятами), и, в частности, улучшить точку замерзания керосина;

- увеличить количество средних дистиллятов, получаемых гидрокрекингом самых тяжелых парафиновых соединений, присутствующих в потоке, выходящем из установки Фишера-Тропша, и которые имеют точки кипения выше, чем фракции керосина и газойля, например, фракция 380°C+.

Более точно изобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, содержащему следующие последовательные этапы:

1. Фракционирование (этап a) сырья, по меньшей мере, на 3 фракции:

- по меньшей мере, одну промежуточную фракцию, имеющую начальную точку кипения T1, составляющую от 120 до 200°C, и конечную точку кипения T2 выше 300°C и ниже 410°C,

- по меньшей мере, одну легкую фракцию, кипящую ниже промежуточной фракции,

- по меньшей мере, одну тяжелую фракцию, кипящую выше промежуточной фракции.

2. Гидроочистка (этап b), по меньшей мере, части вышеуказанной промежуточной фракции, затем пропускание (этап d), по меньшей мере, части гидроочищенной фракции через аморфный катализатор гидроизомеризации/гидрокрекинга.

3. Пропускание (этап f), по меньшей мере, части вышеуказанной тяжелой фракции через аморфный катализатор гидрокрекинга/гидроизомеризации с конверсией продуктов 370°C+ в продукты 370°C-, превышающей 80 мас.%.

4. Дистилляция (этапы e и g), по меньшей мере, части гидрокрекированных/гидроизомеризованных фракций для получения средних дистиллятов.

Более детально, этапы следующие:

a) Парафиновые фракции, выходящие из установки синтеза Фишера-Тропша, фракционируют, по меньшей мере, на три фракции:

- Легкую фракцию, содержащую соединения, точки кипения которых ниже температуры T1, составляющей от 120 до 200°C, и предпочтительно от 130 до 180°C и, например, около 150°C. Другими словами, точка разделения T1 лежит между 120 и 200°C.

- Промежуточную фракцию, содержащую соединения, точки кипения которых лежат между точкой разделения T1, определенной ранее, и температурой T2, превышающей 300°C, еще более предпочтительно превышающей 350°C и ниже 410°C или, лучше, 370°C.

- Фракцию, называемую тяжелой, содержащую соединения с точками кипения выше точки разделения T2, определенной ранее.

Промежуточные и тяжелые фракции обычно содержат парафины в количестве, по меньшей мере, 50 мас.%.

b) По меньшей мере, часть промежуточной фракции (а предпочтительно всю) приводят в контакт с катализатором гидроочистки в присутствии водорода.

c) При необходимости воду, образованную на этапе гидроочистки, удаляют, по меньшей мере, частично, а предпочтительно полностью.

d) По меньшей мере, часть (а предпочтительно весь) поток, выходящий с этапа (c) или (b), приводят в контакт, в присутствии водорода, с катализатором гидроизомеризации/гидрокрекинга с целью получения, по меньшей мере, одной фракции среднего дистиллята (керосин, газойль и предпочтительно фракции керосина и газойля).

e) Поток после выхода с этапа (d) подвергают этапу разделения в секции дистилляции, чтобы разделить легкие продукты, неизбежно образующиеся на этапе (d), например, газы (C1-C4), и бензиновую фракцию, а также чтобы перегнать, по меньшей мере, одну фракцию газойля и, по меньшей мере, одну фракцию керосина. Часть этих фракций может быть рециркулирована, вместе или по отдельности, в начало реактора гидроизомеризации/гидрокрекинга этапа (d).

f) Вышеуказанную тяжелую фракцию приводят в контакт в присутствии водорода с катализатором гидрокрекинга/гидроизомеризации для получения средних дистиллятов (керосин, газойль), причем конверсия продуктов 370°C+ в продукты 370°C- превышает 80 мас.%.

g) Поток после выхода с этапа (f) подвергают этапу разделения в секции дистилляции, чтобы разделить часть легких продуктов, неизбежно образующихся на этапе (f), например, газы (C1-C4), и бензиновую фракцию, а также чтобы перегнать, по меньшей мере, одну фракцию газойля и, по меньшей мере, одну фракцию керосина, а также чтобы перегнать негидрокрекированную фракцию, в которой составляющие ее соединения имеют точки кипения выше точек кипения средних дистиллятов (керосин + газойль). Эта негидрокрекированная фракция имеет, как правило, начальную точку кипения, по меньшей мере, 350°C, предпочтительно выше 370°C. Эту фракцию, называемую остаточной фракцией, благоприятно рециркулировать в начало реактора гидроизомеризации/гидрокрекинга этапа (f).

Неожиданно применение способа согласно изобретению выявило много преимуществ. В частности, было найдено, что интересно не обрабатывать легкую углеводородную фракцию продуктов, полученную синтезом Фишера-Тропша, т.е. легкую фракцию, которая в терминах точки кипения представляет собой бензиновую фракцию (C5 с точкой кипения не более 200°C и чаще около 150°C).

Действительно, полученные результаты неожиданно показывают, что более выгодно подавать вышеуказанную бензиновую фракцию (C5, не выше 200°C) на паровой крекинг, чтобы получить из нее олефины, чем обрабатывать ее способом согласно изобретению, где, как можно констатировать, что качество этой фракции улучшалось ненамного. В частности, ее октановые числа по моторному и исследовательскому методам остаются слишком низкими, чтобы эту фракцию можно было отнести к бензиновой группе. Таким образом, способ согласно изобретению позволяет получить средние дистилляты (керосин, газойль) при минимуме получения бензина. Кроме того, выход средних дистиллятов (керосин + газойль) в способе согласно изобретению выше, чем в способах предыдущего уровня техники, особенно потому, что фракция керосина (обычно начальная точка кипения от 150 до 160°C - конечная точка кипения от 260 до 280°C) может быть оптимизирована (и даже доведена до максимума по сравнению с предыдущим уровнем техники), и более того, без ущерба для фракции газойля. Кроме того, эта фракция керосина неожиданно обнаруживает прекрасные низкотемпературные свойства (например, точку замерзания).

С другой стороны, тот факт, что не нужно перерабатывать легкую фракцию продуктов Фишера-Тропша, позволяет минимизировать объемы катализаторов гидроочистки и гидроизомеризации/гидрокрекинга, которые нужно применять, и таким образом снизить высоту реакторов и тем самым затрат.

Кроме того, также неожиданно оказалось, что каталитические характеристики (активность, селективность) и/или продолжительность цикла работы катализаторов гидроочистки и гидроизомеризации/гидрокрекинга, используемых в способе согласно изобретению, могли быть улучшены.

Детальное описание изобретения

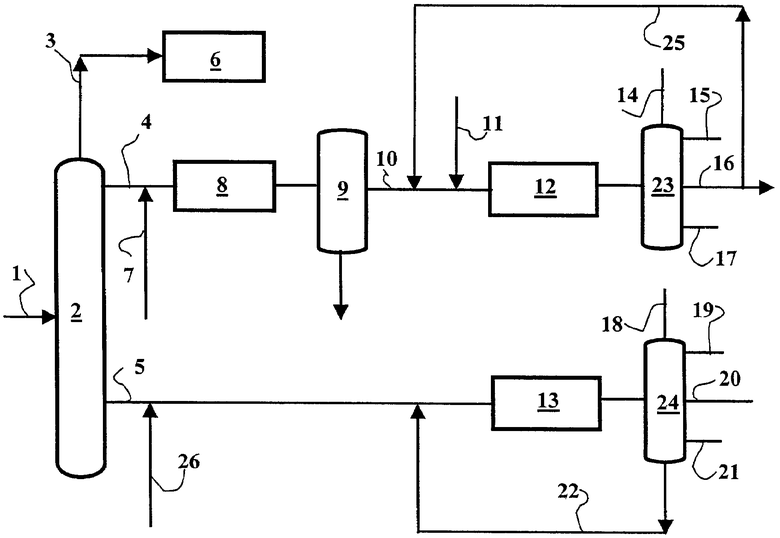

Описание будет сделано со ссылкой на чертеж, который не носит ограничительного характера.

Этап (a)

Сырье, получаемое на установке синтеза Фишера-Тропша, состоит преимущественно из парафинов, но содержит также олефины и кислородные соединения, такие, как спирты. Он также содержит воду, CO2, CO и непрореагировавший водород, а также легкие газообразные углеводородные соединения от C1 до C4. Сырье, получаемое на установке синтеза Фишера-Тропша, поступающее на линию (1), фракционируют в зоне фракционирования (2), по меньшей мере, на три фракции: по меньшей мере, одну легкую фракцию (выходящую через линию 3), компоненты которой имеют точки кипения ниже температуры T1, составляющей от 120 до 200°C, предпочтительно от 130 до 180°C и еще более предпочтительно ниже температуры около 150°C. Другими словами, точка разделения лежит между 120 и 200°C;

- по меньшей мере, одну промежуточную фракцию (линия 4), содержащую соединения, точки кипения которых находятся между точкой разделения T1, определенной ранее, и температурой T2, превышающей 300°C, еще более предпочтительно превышающей 350°C и ниже 410°C или, лучше, ниже 370°C;

- по меньшей мере, одну фракцию, называемую тяжелой (линия 5), содержащую соединения, точки кипения которых выше точки разделения T2, определенной ранее.

Предпочтительна фракция с точкой кипения T1, лежащей в интервале 120-200°C, и T2, превышающей 300°C и ниже 370°C. Фракция с 370°C еще более предпочтительна, то есть тяжелая фракция - это фракция 370°C+.

Факт разделения при 370°C позволяет разделить, по меньшей мере, 90 мас.% кислородных соединений и олефинов и чаще всего, по меньшей мере, 95 мас.%. Тяжелая фракция, которую будут обрабатывать, таким образом, является очищенной, и удаление гетероатомов или ненасыщенных соединений гидроочисткой не является поэтому необходимым.

Фракционирование получают здесь путем дистилляции, но оно может также быть реализовано в один или несколько этапов и другими средствами, отличными от дистилляции.Такое фракционирование может быть проведено по методам, хорошо известным специалисту, таким как испарение путем быстрого понижения давления, перегонка и т.д. В качестве неограничивающего примера: поток, выходящий из установки синтеза Фишера-Тропша, будет подвергаться испарению при понижении давления, декантации для удаления воды и перегонке с целью получения, по меньшей мере, 2 фракций, описанных выше.

Легкая фракция не обрабатывается согласно способу изобретения, но может, например, представлять собой хорошее сырье для нефтехимии и, более конкретно, для парового крекинга (установка 6 парового крекинга).

Описанные ранее тяжелые фракции обрабатываются согласно способу изобретения.

Этап (b)

Вышеуказанная промежуточная фракция подводится по линии (4), в присутствии водорода, подающегося через патрубок (7), в зону гидроочистки (8), содержащую катализатор гидроочистки. Цель этой гидроочистки состоит в снижении доли олефиновых и ненасыщенных соединений, а также в гидроочистке присутствующих кислородных соединений (спиртов).

Катализаторы, используемые на этапе (b), являются катализаторами гидроочистки, не вызывающими или почти не вызывающими крекинга, содержащими, по меньшей мере, один металл VIII группы и/или VI группы Периодической системы элементов. Предпочтительно катализатор содержит, по меньшей мере, один металл из группы металлов, образованной никелем, молибденом, вольфрамом, кобальтом, рутением, индием, палладием и платиной, и включает, по меньшей мере, одну подложку.

Гидрирующая-дегидрирующая функция обеспечивается предпочтительно, по меньшей мере, одним металлом или соединением металла VIII группы, в частности, таким, как никель и кобальт. Можно использовать комбинацию, по меньшей мере, одного металла или соединения металла VI группы (особенно молибдена или вольфрама) и, по меньшей мере, одного металла или соединения металла VIII группы Периодической системы элементов (особенно кобальта и никеля). Когда используется неблагородный металл VIII группы, его концентрация составляет 0,01-15% от массы конечного катализатора.

Благоприятно, если, по меньшей мере, один элемент, выбранный из P, B, Si, нанесен на подложку.

Желательно, чтобы этот катализатор содержал фосфор; действительно, это соединение привносит два преимущества в катализаторы гидроочистки: легкость приготовления, особенно при пропитывании растворов никеля и молибдена, и лучшую активность гидрирования.

В предпочтительном катализаторе полная концентрация металлов VI и VIII групп, выраженная через оксиды металлов, составляет от 5 до 40 мас.% и предпочтительно от 7 до 30 мас.%, а отношение (по массе) оксида металла (или металлов) VI группы к металлу (или металлам) VIII группы, составляет от 1,25 до 20 и предпочтительно от 2 до 10. Благоприятно, если в нем содержится фосфор, причем концентрация пятиокиси фосфора P2O5 ниже 15 мас.% и предпочтительно ниже 10 мас.%.

Также можно благоприятно использовать катализатор, содержащий бор и фосфор, поскольку бор и фосфор являются промотирующими элементами, нанесенными на подложку, и например, катализатор согласно патенту EP-297,949. Суммарное количество бора и фосфора, выраженное соответственно через вес трехокиси бора и пятиокиси фосфора, относительно массы подложки составляет примерно от 5 до 15%, а атомное отношение бора к фосфору составляет примерно от 1:1 до 2:1, и, по меньшей мере, 40% общего объема пор конечного катализатора составляют поры со средним диаметром выше 13 нанометров. Предпочтительно количество металла VI группы, такого, как молибден или вольфрам, таково, что атомное отношение фосфора к металлу группы VIB составляет примерно от 0,5:1 до 1,5:1; количество металла группы VIB и металла VIII группы, такого как никель или кобальт, таково, что атомное отношение металла VIII группы к металлу группы VIB составляет примерно от 0,3:1 до 0,7:1. Количество металла группы VIB, выраженное в массе металла по отношению к массе конечного катализатора, составляет примерно от 2 до 30%, а массовая доля металла VIII группы относительно массы конечного катализатора составляет примерно от 0,01 до 15%.

Другой особенно благоприятный катализатор содержит промотор-кремний, нанесенный на подложку. Один интересный катализатор содержит BSi или PSi.

Катализаторы Ni на оксиде алюминия, NiMo на оксиде алюминия, NiMo на оксиде алюминия, с улучшающими добавками бора и фосфора, и NiMo на алюмосиликате также предпочтительны. Благоприятно, если выбрать оксид эта- или гамма-алюминия.

В случае применения предпочтительных благородных металлов (платина и/или палладий) содержание металла составляет от 0,05 до 3 мас.% по отношению к конечному катализатору, предпочтительно от 0,1 до 2 мас.% катализатора.

Эти металлы нанесены на подложку, которая предпочтительно является оксидом алюминия, но может также быть оксидом бора, оксидом магния, оксидом циркония, оксидом титана, глиной или комбинацией этих оксидов. Эти катализаторы могут быть приготовлены любыми методами, известными специалисту, или могут быть также приобретены в компаниях, специализирующихся в производстве и продаже катализаторов.

В реакторе гидроочистки (8) загрузка приводится в контакт в присутствии водорода и катализатора при рабочих температурах и давлениях, позволяющих провести гидродеоксигенацию (ГДО) спиртов и гидрирование олефинов, присутствующих в загрузке. Реакционные температуры, применяемые в реакторе гидроочистки, составляют от 100 до 350°C, предпочтительно от 150 до 300°C, еще более предпочтительно от 150 до 275°C и, еще лучше, от 175 до 250°C. Диапазон используемого полного давления варьируется от 5 до 150 бар, предпочтительно от 10 до 100 бар и еще более предпочтительно от 10 до 90 бар. Водород, питающий реактор гидроочистки, вводится при такой скорости подачи, чтобы объемное отношение водород/углеводороды составляло от 100 до 3000 н.л/л/час, предпочтительно от 100 до 2000 н.л/л/час и еще более предпочтительно от 250 до 1500 н.л/л/час. Расход загрузки таков, чтобы объемная почасовая скорость была от 0,1 до 10 час-1, предпочтительно от 0,2 и 5 час-1 и еще более предпочтительно от 0,2 до 3 час-1. В этих условиях содержание ненасыщенных и кислородных молекул снижается, по меньшей мере, до 0,5% и, как правило, составляет менее 0,1%. Этап гидроочистки проводится в таких условиях, что конверсия продуктов, имеющих точки кипения выше или равные 370°C, в продукты с точками кипения ниже 370°C, ограничена 30 мас.%, предпочтительно ниже 20% и еще более предпочтительно ниже 10%.

Этап (c)

Поток, выходящий из реактора гидроочистки, при необходимости вводится в зону (9) удаления воды, что имеет целью удалить, по меньшей мере, часть воды, произведенной во время реакций гидроочистки. Удаление воды может быть проведено с или без удаления газовой фракции C4 минус, которая обычно образуется на этапе гидроочистки. Под удалением воды понимают удаление воды, образованной в результате реакций гидродеоксигенации (ГДО) спиртов, но сюда относится также удаление, по меньшей мере, части воды насыщения углеводородов. Удаление воды может быть осуществлено любыми методами и способами, известными специалисту, например сушкой, пропусканием через сиккатив, испарением при быстром понижении давления, декантацией.

Этап (d)

Затем фракция, осушенная при необходимости таким образом, вводится (линия 10), как и, при необходимости, поток водорода (линия 11), в зону (12), содержащую катализатор гидроизомеризации/гидрокрекинга. Другая возможность способа также согласно изобретению состоит в проведении всего потока, выходящего из реактора гидроочистки (без сушки), в реактор, содержащий аморфный катализатор гидроизомеризации/гидрокрекинга и предпочтительно одновременно с потоком водорода.

Катализаторы гидроизомеризации/гидрокрекинга будут описаны более детально ниже.

Рабочие условия, в которых осуществляется этап (d), таковы:

Давление поддерживается на уровне от 2 до 150 бар, предпочтительно от 5 до 100 бар и более предпочтительно от 10 до 90 бар, объемная скорость составляет от 0,1 час-1 до 10 час-1, предпочтительно от 0,2 до 7 час-1 и преимущественно от 0,5 до 5,0 час-1. Скорость подачи водорода составляет от 100 до 2000 нормальных литров на литр загрузки в час, предпочтительно от 150 до 1500 литров водорода на литр загрузки.

Температура, используемая на этом этапе, составляет от 200 до 450°C, предпочтительно от 250°C до 450°C, преимущественно от 300 до 450°C, еще более предпочтительно выше 320°C или, например, 320-420°C.

Оба этапа, гидроочистка и гидроизомеризация/гидрокрекинг, могут быть осуществлены на двух типах катализаторов в двух или более разных реакторах или/и в одном и том же реакторе.

Этап (d) гидроизомеризации и гидрокрекинга благоприятно проводится в таких условиях, чтобы конверсия продуктов с точками кипения выше или равными 150°C в продукты с точками кипения ниже 150°C была как можно меньше, предпочтительно ниже 50%, еще более предпочтительно ниже 30% и позволяла получить средние дистилляты (газойль и керосин) с низкотемпературными свойствами (точка текучести и замерзания), достаточно хорошими, чтобы удовлетворить строгим требованиям, предъявляемым к этому типу топлива.

Таким образом, на этапе (d) стремятся способствовать скорее гидроизомеризации, чем гидрокрекингу.

Этап (f)

Вышеуказанную тяжелую фракцию, точки кипения в которой превышают точку разделения T2, определенную ранее, вводят по линии (5) в зону (13), где она в присутствии водорода (26) приводится в контакт с аморфным катализатором гидроизомеризации/гидрокрекинга для получения фракции среднего дистиллята (керосин + газойль), имеющей хорошие низкотемпературные свойства.

Катализатор, используемый в зоне (13) этапа (f) для осуществления реакций гидрокрекинга и гидроизомеризации тяжелой фракции, определенный согласно изобретению, является катализатором того же типа, что и присутствующий в реакторе (12). Однако следует отметить, что катализаторы, используемые в реакторах (12) и (13), могут быть одинаковыми или разными.

На этапе (f) фракция, входящая в реактор, при контакте с катализатором в присутствии водорода подвергается в основном реакциям гидрокрекинга, что вместе с реакциями гидроизомеризации н-парафинов позволяет улучшить качество получаемых продуктов и, более конкретно, низкотемпературные свойства керосина и газойля, а также получить очень хороший выход дистиллятов. Конверсия продуктов, имеющих точки кипения выше или равные 370°C, в продукты с точками кипения ниже 370°C, превышает 80 мас.%, часто равна, по меньшей мере, 85% и предпочтительно выше или равна 88%. Напротив, конверсия продуктов с точкой кипения выше или равной 260°C в продукты с точками кипения ниже 260°C, не более 90 мас.%, как правило, не более 70% или 80% и предпочтительно не более 60 мас.%.

На этапе (f) стремятся, таким образом, облегчить гидрокрекинг, но предпочтительно ограничивая крекинг газойля.

Выбор рабочих условий позволяет точно подобрать качество продуктов (дизельного топлива, керосина) и, в частности, низкотемпературные свойства керосина, при сохранении хорошего выхода дизельного топлива и/или керосина. Способ согласно изобретению позволяет очень интересным образом получить одновременно керосин и газойль, которые имеют хорошее качество.

Этап (g)

Потоки, выходящие из реакторов (12), этап (d), проводятся в секцию дистилляции, которая объединяет дистилляцию при атмосферном давлении и, возможно, дистилляцию под вакуумом, что имеет целью, с одной стороны, разделить легкие продукты, неизбежно образующиеся на этапе (d), например газы (C1-C4) (линия 14) и бензиновую фракцию (линия 19), и перегнать, по меньшей мере, одну фракцию газойля (линия 17) и керосина (линия 16). Фракции газойля и керосина могут быть частично рециркулированы (линия 25), вместе или по отдельности, в начало реактора (12) гидроизомеризации/гидрокрекинга этапа (d).

Поток, выходящий из этапа (f), подвергается этапу разделения в секции дистилляции, чтобы разделить часть легких продуктов, неизбежно образующихся на этапе (f), например, газы (C1-C4) (линия 18), и бензиновую фракцию (линия 19), чтобы перегнать фракцию газойля (линия 21) и керосина (линия 20) и чтобы перегнать фракцию (линия 22), кипящую выше газойля, то есть фракцию, в которой составляющие ее соединения имеют точки кипения выше точек кипения средних дистиллятов (керосин + газойль). Эта фракция, называемая остаточной фракцией, имеет, как правило, начальную точку кипения, по меньшей мере, 350°C, предпочтительно выше 370°C. Эту негидрокрекированную фракцию благоприятно рециркулировать в начало реактора (линия 13) гидроизомеризации/гидрокрекинга этапа (f).

Также успешно можно рециркулировать часть керосина и/или газойля на этап (d), этап (f) или на оба эти этапа. Предпочтительно, по меньшей мере, одну из фракций керосина и/или газойля частично рециркулируют (линия 25) на этап (d) (зона 12). Можно констатировать, что рецикл части керосина благоприятен для улучшения его низкотемпературных свойств.

Преимущественно в то же время частично рециркулировать некрекированную фракцию на этап (f) (зона 13).

Само собой разумеется, что фракции газойля и керосина предпочтительнее собирать по отдельности, но точки разделения подбираются в зависимости от нужд.

На чертеже показаны 2 ректификационные колонны (23) и (24), но может использоваться и одна колонна для совместной обработки фракций, выходящих из зон (12) и (13).

На чертеже показан только рецикл керосина на катализатор реактора (12). Само собой разумеется, что также может быть рециркулирована часть газойля (раздельно или вместе с керосином) и предпочтительно на тот же катализатор, что и керосин. Также можно рециркулировать часть полученных керосина и/или газойля на линии (20), (21).

Полученные продукты

Полученный(ые) газойль(ли) имеет(ют) точку текучести самое большее 0°C, как правило, ниже -10°C и часто ниже -15°C. Цетановое число выше 60, как правило, выше 65, часто выше 70.

Полученный(е) керосин(ы) имеет(ют) точку замерзания самое большее -35°C, как правило, ниже -40°C. Точка проявления копоти выше 25 мм, как правило, выше 30 мм. В данном способе получение бензина (не являющееся целью) как можно меньше. Выход бензина всегда ниже 50 мас.%, предпочтительно ниже 40 мас.%, благоприятно ниже 30 мас.% или еще 20 мас.% или даже 15 мас.%.

Изобретение также относится к установке получения средних дистиллятов, включающей:

- по меньшей мере, одну зону фракционирования (2) загрузки, полученной на установке синтеза Фишера-Тропша, имеющую:

- по меньшей мере, один патрубок (1) для введения загрузки,

- по меньшей мере, 3 патрубка для отвода разделенных фракций, один (3) для отвода легкой фракции, кипящей ниже промежуточной фракции, другой патрубок (4) для отвода промежуточной фракции с начальной точкой кипения T1, причем T1 составляет от 120 до 200°C, и с конечной точкой кипения T2 выше 300°C и ниже 410°C, и еще один патрубок (5) для отвода тяжелой фракции, кипящей выше промежуточной фракции,

- по меньшей мере, одну зону (8) гидроочистки, снабженную одной линией для ввода, по меньшей мере, части вышеуказанной промежуточной фракции, за которой следует, по меньшей мере, одна зона (12), содержащая катализатор гидрокрекинга/гидроизомеризации, снабженная линией для ввода, по меньшей мере, части вышеуказанной гидроочищенной фракции,

- по меньшей мере, одну зону (13), содержащую катализатор гидрокрекинга/гидроизомеризации, снабженную одним патрубком для ввода, по меньшей мере, части вышеуказанной фракции,

- по меньшей мере, одну ректификационную колонну (23, 24), снабженную, по меньшей мере, одним патрубком для ввода, по меньшей мере, части гидрокрекированных фракций, и, по меньшей мере, одним патрубком (16, 17, 20, 21) для отвода средних дистиллятов.

- по меньшей мере, один патрубок (3), проводящий, по меньшей мере, часть вышеуказанной легкой фракции в установку парового крекинга (6).

Предпочтительно она содержит один патрубок (23) для рециркулирования, по меньшей мере, части одной из фракций керосина, газойля, полученных на выходе из колонн(ы)) (23, 24), для перегонки гидрокрекированных фракций, в, по меньшей мере, одну из зон (12, 13), содержащих катализатор гидрокрекинга/гидроизомеризации.

Катализаторы этапов (d) и (f) гидроизомеризации/гидрокрекинга

На этих этапах катализаторы могут быть одинаковыми или разными. Благоприятно, если они выбраны из предпочтительных катализаторов, описанных ниже.

Большинство катализаторов, используемых в настоящее время в гидроизомеризации/гидрокрекинге, являются бифункциональными катализаторами, объединяющими кислотную и гидрирующую функцию. Кислотную функцию несут подложки с большими поверхностями (как правило, от 150 до 800 м2/г), имеющие поверхностную кислотность, такие как галогенированные оксиды алюминия (особенно хлорированные или фторированные), фосфорированные оксиды алюминия, комбинации оксидов бора и алюминия, алюмосиликаты. Гидрирующую функцию несут либо один или несколько металлов VIII группы Периодической системы элементов, таких как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, либо соединение, по меньшей мере, одного металла VI группы, такого как хром, молибден и вольфрам, и, по меньшей мере, одного металла VIII группы.

Равновесие между двумя функциями - кислотной и гидрирующей - является фундаментальным параметром, который определяет активность и селективность катализатора. Слабая кислотная функция и сильная гидрирующая функция делают катализаторы малоактивными и малоселективными в отношении изомеризации, в то время как сильная кислотная функция и слабая гидрирующая функция делают катализаторы очень активными и селективными в отношении крекинга. Третья возможность состоит в использовании сильной кислотной функции и сильной гидрирующей функции для получения очень активного, но также и очень селективного в отношении изомеризации катализатора. Таким образом, можно, разумно выбирая каждую из функций, подобрать пару активность/селективность катализатора.

Более точно, катализаторы гидроизомеризации/гидрокрекинга являются бифункциональными катализаторами, содержащими аморфные кислотные подложки (предпочтительно алюмосиликат) и металлическую гидрирующую-дегидрирующую функцию, обеспечиваемую, по меньшей мере, одним благородным металлом.

Подложка, так же как и катализатор, называется аморфной, если в ней нет молекулярных сит, и в частности, цеолита. Кислотная аморфная подложка благоприятно является алюмосиликатом, но могут использоваться и другие подложки. Когда речь идет об алюмосиликате, катализатор предпочтительно не содержит дополнительного галогена, кроме тех, что могли бы быть, например, введены для пропитывания благородного металла. В более общем смысле и предпочтительно катализатор не содержит дополнительных галогенов, например, фтора. Обычно и предпочтительно подложка не подвергалась пропитке соединением кремния.

В первом предпочтительном способе исполнения изобретения используется катализатор, содержащий особый алюмосиликат, который позволяет получить катализаторы, которые очень активны, а также очень селективны в изомеризации продуктов, полученных на установках синтеза Фишера-Тропша.

Более точно, предпочтительный катализатор содержит (а предпочтительно в основном образован) 0,05-10 мас.%, по меньшей мере, одного благородного металла VIII группы, нанесенного на аморфную подложку из алюмосиликата (которая предпочтительно содержит от 5 до 70 мас.% оксида кремния), которая имеет удельную поверхность по БЭТ 100-500 м2/г, и катализатор, у которого:

- средний диаметр мезопор составляет 1-12 нм, объем пор, диаметр которых находится в интервале между средним диаметром, определенным выше, минус 3 нм и средним диаметром, определенном выше, плюс 3 нм, превышает 40% общего объема пор,

- дисперсия благородного металла составляет 20-100%,

- коэффициент распределения благородного металла выше 0,1.

Более детальные характеристики катализатора таковы:

Предпочтительная подложка, используемая для приготовления катализатора, состоит из оксида кремния SiO2 и оксида алюминия Al2O3. Доля оксида кремния в подложке, выраженная в массовых процентах, составляет, как правило, от 1 до 95%, благоприятно даже от 5 до 95% и предпочтительно от 10 до 80%, еще более предпочтительно от 20 до 70% и от 22 до 45%. Такая доля оксида кремния прекрасно измеряется с помощью рентгеновской флуоресценции.

Для данного частного вида реакции металлическую функцию несет благородный металл VIII группы Периодической системы элементов и в более частном случае платина и/или палладий.

Доля благородного металла, выраженная в массовых % металла по отношению к катализатору, составляет от 0,05 до 10 и более предпочтительно от 0,1 до 5.

Дисперсия, представляющая собой часть металла, доступную реагенту, относительно общего количества металла катализатора, может быть измерена, например, титрованием H2/O2. Металл предварительно восстанавливают, то есть он подвергается обработке потоком водорода при высокой температуре в таких условиях, что все атомы платины, доступные водороду, должны превращаться в металлическую форму. Затем подается поток кислорода в условиях, адекватных рабочим, чтобы все восстановленные атомы платины, доступные кислороду, окислялись в форму PtO2. Вычисляя разницу между количеством введенного кислорода и количеством выходящего кислорода, получают количество потребленного кислорода; можно также вывести эту последнюю величину из количества платины, доступной кислороду. В этом случае дисперсия равна отношению количества платины, доступной кислороду, к общему количеству платины катализатора. В данном случае дисперсия составляет от 20% до 100% и предпочтительно от 30% до 100%.

Распределение благородного металла представляет собой распределение металла внутри зерна катализатора, причем металл может быть диспергирован хорошо или плохо. Также возможно получить плохо распределенную (что, например, имеет место в корочке, толщина которой заметно ниже радиуса зерна), но хорошо диспергированную платину, то есть все атомы платины, расположенные на корочке, будут доступны реагентам. В данном случае распределение платины хорошее, то есть профиль платины, измеренный по методу микрозонда Кастеинга, имеет коэффициент распределения выше 0,1 и предпочтительно выше 0,2.

Удельная площадь поверхности подложки по БЭТ составляет от 100 до 500 м2/г и предпочтительно от 250 до 450 м2/г, а для подложек на основе алюмосиликата еще более предпочтительно от 310 до 450 м2/г.

Для предпочтительных катализаторов на основе алюмосиликата средний диаметр пор катализатора измерен, исходя из данных по распределению пор, полученных с помощью ртутного порозиметра. Средний диаметр пор определяется как диаметр, соответствующий нулю производной, полученный из кривой пористости по ртути. Так, определенный средний диаметр пор составляет от 1 нм (1·10-9 метра) до 12 нм (12·10-9 метров) и предпочтительно составляет от 1 нм (1·10-9 метра) до 11 нм (11·10-9 метра) и еще более предпочтительно от 3 нм (3·10-9 метров) до 10,5 нм (10,5·10-9 метров).

Предпочтительный катализатор имеет такое распределение пор, что объем пор, диаметр которых лежит в интервале средний диаметр, определенный ранее, минус 3 нм и средний диаметр, определенный ранее, плюс 3 нм (то есть средний диаметр ± 3 нм), составляет более 40% общего объема пор и предпочтительно составляет от 50 до 90% общего объема пор, еще более благоприятно от 50 до 70% общего объема пор.

Для предпочтительного катализатора на основе алюмосиликата объем пор, как правило, ниже 1,0 мл/г, предпочтительно составляет от 0,3 до 0,9 мл/г и еще более благоприятно менее 0,85 мл/г.

Приготовление и формование подложки, в частности, алюмосиликата (особенно используемого в способе предпочтительного исполнения) проводится обычными методами, хорошо известными специалисту. Благоприятно перед пропиткой металла подвергнуть подложку прокаливанию, как, например, термической обработке при 300-750°C (предпочтительно 600°C) в течение 0,25-10 часов (предпочтительно 2 часа) при 0-30 об.% водяного пара (для алюмосиликата предпочтительно 7,5%). Соль благородного металла вводят одним из обычных методов, используемых для нанесения металла (предпочтительно платины и/или палладия, причем платина предпочтительнее), на поверхность подложки. Одним из предпочтительных методов является сухая пропитка, которая состоит во введении соли металла в объем раствора, равный объему пор всего катализатора, который нужно пропитать. Перед процедурой восстановления катализатор может быть подвергнут прокаливанию, например, обработке сухим воздухом при 300-750°C (предпочтительно 520°C) в течение 0,25-10 час (предпочтительно 2 часа).

Во втором способе предпочтительного исполнения согласно изобретению бифункциональный катализатор содержит, по меньшей мере, один благородный металл, нанесенный на кислотную аморфную подложку, причем дисперсия благородного металла ниже 20%.

Предпочтительно доля частиц благородного металла, имеющих размер ниже 2 нм, составляет не более 2 мас.% благородного металла, нанесенного на катализатор.

Благоприятно, чтобы, по меньшей мере, 70% (предпочтительно, по меньшей мере, 80%, а лучше, по меньшей мере, 90%) частиц благородного металла имело размер более 4 нм (% по числу).

Подложка является аморфной, она не содержит молекулярных сит; катализатор тоже не содержит молекулярных сит.

Кислотная аморфная подложка, как правило, выбирается из группы, образованной алюмосиликатом, галогенированным оксидом алюминия (предпочтительно фторированным), оксидом алюминия с улучшающими добавками кремния (нанесенный кремний), смесью оксида алюминия и оксида титана, сульфатированным диоксидом циркония, диоксидом циркония с улучшающими добавками вольфрама и их смесями друг с другом или с, по меньшей мере, одной аморфной матрицей, выбранной из группы, образованной, например, оксидом алюминия, оксидом титана, оксидом кремния, оксидом бора, оксидом магния, двуокисью циркония, глиной. Предпочтительно подложка образована аморфным алюмосиликатом.

Предпочтительный катализатор содержит (предпочтительно в основном образован) от 0,05 до 10 мас.%, по меньшей мере, одного благородного металла VIII группы, нанесенного на аморфную подложку из алюмосиликата.

Более детально характеристики катализатора таковы:

Предпочтительная подложка, используемая для получения катализатора, является искусственным соединением оксида кремния SiO2 и оксида алюминия Al2O3. Доля оксида кремния в подложке, выраженная в массовых процентах, как правило, составляет от 1 до 95%, благоприятно от 5 до 95% и предпочтительно от 10 до 80% и еще более предпочтительно от 20 до 70%, даже от 22 до 45%. Такая доля прекрасно измеряется с помощью рентгеновской флуоресценции.

Для данной конкретной реакции металлическая функция обеспечивается, по меньшей мере, одним благородным металлом VIII группы Периодической системы элементов и, более конкретно, платиной и/или палладием.

Доля благородного металла, выраженная в массовых % металла по отношению к катализатору, составляет от 0,05 до 10, более предпочтительно от 0,1 до 5.

Дисперсия (измеренная тем же способом, что и ранее) ниже 20%, как правило, она выше 1% или, лучше, 5%. Для определения размера и распределения частиц металла использовали просвечивающую электронную микроскопию. После приготовления образец катализатора тонко измельчали в агатовой ступке, затем диспергировали в этаноле ультразвуком. Пробы из различных мест, позволяющие обеспечить хорошую репрезентативность размеров, были отобраны и нанесены на медную сетку, покрытую тонкой углеродной пленкой. Затем сетку сушили на воздухе под инфракрасной лампой, перед тем как вводить ее в микроскоп для наблюдения. Для оценки среднего размера частиц благородного металла было проведено несколько сотен измерений, исходя их нескольких десятков микрофотографий. Совокупность этих измерений позволяет получить гистограмму распределения частиц по размерам. Таким образом можно точно оценить долю частиц, соответствующую каждой области размеров частиц.

Распределение платины хорошее, то есть профили платины, измеренные по методу микрозонда Кастеинга, имеют коэффициент распределения выше 0,1, благоприятно выше 0,2 и предпочтительно выше 0,5.

Поверхность подложки по БЭТ составляет, как правило, от 100 до 500 м2/г и предпочтительно от 250 до 450 м2/г, а для подложек на основе алюмосиликата еще более предпочтительно от 310 м2/г.

Для подложек на основе алюмосиликата объем пор, как правило, ниже 1,2 мл/г, предпочтительно составляет от 0,3 до 1,1 мл/г и еще более благоприятно ниже 1,05 мл/г.

Приготовление и формование алюмосиликата и всей подложки в целом проводится обычными методами, хорошо известными специалисту. Благоприятно, если перед пропиткой металла подложка подвергается прокаливанию, например термической обработке при 300-750°C (предпочтительно при 600°C) в течение периода, составляющего от 0,25 до 10 час (предпочтительно 2 часа) при 0-30 об.% водяного пара (предпочтительно примерно 7,5% для алюмосиликата).

Соль металла вводят одним из обычных методов, используемых для нанесения металла (предпочтительно платины) на поверхность подложки. Одним из предпочтительных методов является сухая пропитка, которая состоит во введении соли металла в объем раствора, равный объему пор всего катализатора, который пропитывают. Перед процедурой восстановления и для получения распределения по размерам металлических частиц катализатор подвергают прокаливанию во влажном воздухе при 300-750°C (предпочтительно 550°C) в течение 0,25-10 час (предпочтительно 2 часа). Парциальное давление H2O во время прокаливания составляет, например, от 0,05 до 0,50 бар (предпочтительно 0,15 бар). Другие известные методы обработки, позволяющие получить дисперсию ниже 20%, соответствуют рамкам изобретения.

Другой предпочтительный катализатор для изобретения содержит, по меньшей мере, один гидрирующий-дегидрирующий элемент (предпочтительно нанесенный на подложку) и подложку, содержащую (или предпочтительно образованную), по меньшей мере, один алюмосиликат, причем указанный алюмосиликат обладает следующими характеристиками:

- массовая доля оксида кремния SiO2 составляет от 10 до 60%, предпочтительно от 20 до 60% и еще более предпочтительно от 20 до 50 мас.% или 30-50 мас.%.

- массовая доля Na ниже 300 млн.д. и предпочтительно ниже 200 млн.д.,

- полный объем пор, измеренный по ртутной порометрии, составляет от 0,5 до 1,2 мл/г,

- пористость указанного алюмосиликата при этом следующая:

i) объем мезопор, диаметр которых лежит в интервале от 40 до 150 Å, а средний диаметр меняется от 80 до 120 Е, составляет от 30 до 80% общего объема пор, определенного ранее, и предпочтительно от 40 до 70%.

ii) объем макропор, средний диаметр которых выше 500 Å и предпочтительно находится в интервале от 1000 до 10000 Å, составляет от 20 до 80% полного объема пор, предпочтительно от 30 до 60% полного объема пор и еще более предпочтительно объем макропор составляет, по меньшей мере, 35% полного объема пор;

- удельная площадь поверхности выше 200 м2/г и предпочтительно выше 250 м2/г.

Также на алюмосиликате были проведены следующие измерения:

- Полученные дифракцией рентгеновских лучей диффрактограммы алюмосиликата изобретения, соответствующего смеси оксида кремния и оксида алюминия с определенными изменениями между оксидом гамма-алюминия и оксидом кремния, в зависимости от доли SiO2 в образцах. Обнаружено, что оксид алюминия в этих алюмосиликатах менее кристаллический, чем чистый оксид алюминия.

- 27Al ЯМР-спектры алюмосиликатов обнаруживают два массива различных пиков. Каждый массив может быть разложен, по меньшей мере, на две структуры. Наблюдается большое преобладание структуры, в которой максимум сдвинут к 10 м.д. и которая простирается от 10 до 60 м.д. Положение максимума заставляет думать, что эти структуры являются в основном типом AlVI (октаэдрическими). Во всех спектрах наблюдается второй из типов структур, который сдвинут к 80-110 м.д. Эти структуры соответствуют атомам AlIV (тетраэдрическим). Для содержания оксида кремния, соответствующего настоящему изобретению (от 10 до 60%), доли тетраэдрического AlIV близки и находятся в интервале от 20 до 40%, предпочтительно от 24 до 31%.

- Окружение кремния алюмосиликатов, исследованное с помощью 29Si ЯМР, показывает химические сдвиги различных структур кремния, таких как Q4 (от -105 м.д. до -120 м.д.), Q3 (от -90 м.д. до -102 м.д.) и Q2 (от -75 м.д. до -93 м.д.). Центры с химическим сдвигом -102 м.д. могут быть центрами типа Q3 или Q4, в данной работе они обозначаются как центры Q3-4. Алюмосиликаты изобретения состоят из кремния типов Q2, Q3, Q3-4 и Q4. Многие структуры относятся к типу Q2, приблизительно порядка от 30 до 50%. Доля структур Q3 также велика, порядка приблизительно от 10 до 30%. Определения центров следующие:

центры Q4: Si, связанный с 4 Si (или Al)

центры Q3: Si, связанный с 3 Si (или Al) и 1 OH

центры Q2: Si, связанный с 2 Si (или Al) и 2 OH;

- Однородность подложек оценивалась с помощью просвечивающей электронной микроскопии. Этим методом проверялась однородность распределения Si и Al на наноуровне. Анализы были осуществлены на ультратонких срезах подложек зондами разных размеров, 50 нм или 15 нм. Для каждого исследованного твердого вещества было записано 32 спектра, из них 16 с зондом 50 нм и 16 с зондом 15 нм. Для каждого спектра затем были вычислены атомные отношения Si/Al, а также средние отношения, минимальное отношение, максимальное отношение и стандартное отклонение серии. Среднее отношение Si/Al, измеренное просвечивающей электронной микроскопией для различных алюмосиликатов, близко к отношению Si/Al, полученному рентгеновской флуоресценцией. Оценка критерия однородности проводится по величине стандартного отклонения.

Согласно этим критериям большое число алюмосиликатов настоящего изобретения могут рассматриваться как гетерогенные, так как они имеют атомное отношение Si/Al со стандартным отклонением порядка 30-40%.

Подложка может быть образована чистым алюмосиликатом или получена в результате смешения вышеуказанного алюмосиликата со связующим, таким как оксид кремния (SiO2), оксид алюминия (Al2O3), глины, оксид титана (TiO2), оксид бора (B2O3) и диоксид циркония (ZrO2) и любой смесью связующих, указанных ранее. Предпочтительными связующими являются оксид кремния и оксид алюминия и еще более предпочтительно оксид алюминия во всех формах, известных специалисту, например, оксид гамма-алюминия. Массовая доля связующего в подложке катализатора составляет от 0 до 40%, более конкретно, от 1 до 40% и еще более предпочтительно от 5 до 20%. Из этого следует, что массовая доля алюмосиликата равна 60-100%. Однако предпочтительны такие катализаторы согласно изобретению, в которых подложка образована исключительно алюмосиликатом, без какого-либо связующего.

Подложка может быть приготовлена путем формования алюмосиликата в присутствии или в отсутствие связующего любым способом, известным специалисту. Формование может быть осуществлено, например, экструзией, таблетированием, методом коагуляции капель (oil-drop), гранулированием на вращающейся тарелке или любым другим методом, хорошо известным специалисту. По меньшей мере, однократное прокаливание может быть проведено после любого этапа приготовления, оно обычно проводится на воздухе при температуре, по меньшей мере, 150°C, предпочтительно, по меньшей мере, 300°C.

Наконец, в четвертом способе исполнения изобретения, катализатор является бифункциональным катализатором, в котором один благородный металл нанесен на подложку, образованную преимущественно гелем аморфного и микро/мезопористого алюмосиликата с регулируемым размером пор, имеющим поверхность, по меньшей мере, 500 м2/г и мольное отношение SiO2/Al2O3 от 30/1 до 500/1, предпочтительно от 40/1 до 150/1.

Благородный металл, нанесенный на подложку, может быть выбран из металлов 8, 9 и 10 групп Периодической системы элементов, в частности Co, Ni, Pd и Pt. Предпочтительно используют палладий и платину. Доля благородных металлов обычно составляет от 0,05 до 5,0 мас.% от массы подложки. Особенно благоприятные результаты были получены при использовании палладия и платины в долях, составляющих от 0,2 до 1,0 мас.%.

Вышеуказанную подложку получают, как правило, из смеси гидроксида тетраалкиламмония, соединения алюминия, которое может быть гидролизовано в Al2O3, соединения кремния, которое может быть гидролизовано в SiO2, и достаточного количества воды для растворения и гидролиза этих соединений, причем вышеуказанный гидроксид тетраалкиламмония содержит от 2 до 6 атомов углерода в каждом алкильном остатке, причем вышеуказанное гидролизуемое соединение алюминия является предпочтительно триалкоксидом алюминия, содержащим от 2 до 4 атомов углерода в каждом алкоксидном остатке, а вышеуказанное гидролизуемое соединение кремния является тетраалкилортосиликатом, содержащим от 1 до 5 атомов углерода в каждом алкильном остатке.

Существуют различные методы, позволяющие получить разные подложки, имеющие вышеупомянутые характеристики, например, согласно описаниям, представленным в европейских заявках EP-A 340.868, EP-A 659.478 и EP-A 812.804. В частности, водный раствор указанных ранее соединений гидролизуют и превращают в гель при нагревании, либо в замкнутой атмосфере, доводя его до точки кипения или до более высокой величины, либо в свободной атмосфере, до более низкой температуры. Гель, полученный таким путем, затем сушат и прокаливают.

Гидроксид тетраалкиламмония, который может быть использован в рамках настоящего изобретения, выбран, например, из гидроксидов тетраэтиламмония, пропиламмония, изопропиламмония, бутиламмония, изобутиламмония, трет-бутиламмония и пентиламмония и предпочтительно из гидроксидов тетрапропиламмония, тетраизопропиламмония и тетрабутиламмония. Триалкоксид алюминия выбирают, например, из триэтоксида, пропоксида, изопропоксида, бутоксида, изобутоксида и трет-бутоксида алюминия, предпочтительно из трипропоксида и триизопропоксида алюминия. Тетраалкилортосиликат выбирают, например, из тетраметил-, тетраэтил-, пропил-, изопропил-, бутил-, изобутил-, трет-бутил- и пентилортосиликата, причем предпочительно используют тетраэтилортосиликат.

Согласно типичной процедуре приготовления подложки водный раствор, содержащий гидроксид тетраалкиламмония и триалкоксид алюминия, готовят сначала при температуре, достаточной, чтобы гарантировать эффективное растворение соединения алюминия. Тетраалкилортосиликат добавляют в вышеуказанный водный раствор. Смесь доводят до температуры, подходящей для активации реакции гидролиза. Эта температура зависит от состава реакционной смеси (как правило, от 70 до 100°C). Реакция гидролиза экзотермическая, что гарантирует самоподдерживание реакции после активации. К тому же, доли компонентов смеси таковы, что они отвечают следующим мольным отношениям: SiO2/Al2O3 от 30/1 до 500/1, гидроксид тетраалкиламмония/SiO2 от 0,05/1 до 0,2/1 и H2O/SiO2 от 5/1 до 40/1. Предпочтительные значения этих мольных отношений следующие: SiO2/Al2O3 от 40/1 до 150/1, гидроксид тетраалкиламмония/SiO2 от 0,05/1 до 0,2/1 и H2O/SiO2 от 10/1 до 25/1.

Гидролиз реагентов и их превращение в гель проводят при температуре, равной или выше точки кипения, при атмосферном давлении, любых спиртов, образуемых как побочный продукт вышеуказанной реакции гидролиза, без удаления или без существенного удаления этих спиртов из реакционной среды. Температура гидролиза и превращения в гель является поэтому критической и поддерживается подходящим способом на значении выше примерно 65°C, порядка 110°C. К тому же, чтобы поддержать образование спирта в реакционной среде, можно работать в автоклаве при собственном давлении системы при заранее выбранной температуре (обычно порядка 0,11-0,15 МПа абс.) или при атмосферном давлении в реакторе, оборудованном обратным холодильником.

Согласно одному частному способу исполнения процесса гидролиз и превращение в гель проводят в присутствии спирта в количестве, превышающем количество спирта, образованного как побочный продукт. С этой целью простой спирт, предпочтительно этанол, добавляют к реакционной смеси в соотношении, доходящем вплоть до максимального мольного отношения добавленный спирт/SiO2=8/1.

Время, необходимое для успешного завершения гидролиза и превращения в гель, в указанных выше условиях обычно составляет от 10 минут до 3 часов, предпочтительно от 1 до 2 часов.

Кроме того, было обнаружено, что было бы полезно подвергнуть так образованный гель созреванию, выдерживая реакционную смесь в присутствии спирта в условиях температуры окружающей среды в течение примерно от 1 до 24 часов.

Наконец, спирт экстрагируют из геля, который затем сушат, предпочтительно при пониженном давлении (например, от 3 до 6 кПа) при температуре 110°C. Затем высушенный гель подвергают процессу прокаливания в окислительной атмосфере (обычно на воздухе), при температуре, составляющей от 500 до 700°C, в течение 4-20 час, предпочтительно при 500-600°C в течение 6-10 час.

Полученный таким образом гель алюмосиликата имеет состав, соответствующий составу использованных реагентов, если считать, что выход продуктов реакции практически полный. Мольное отношение SiO2/Al2O3 поэтому составляет от 30/1 до 500/1, предпочтительно от 40/1 до 150/1, причем предпочтительные значения составляют порядка 100/1. Этот гель является аморфным, согласно анализу порошков рентгеновской дифракцией он имеет удельную площадь поверхности, по меньшей мере, 500 м2/г, как правило, от 600 до 850 м2/г и объем пор от 0,4 до 0,8 см3/г.

Металл, выбранный из благородных металлов 8, 9 или 10 группы Периодической системы элементов, нанесен на аморфный микро/мезопористый гель алюмосиликата, полученный, как описано ранее. Как указано выше, этот металл предпочтительно выбирают из платины или палладия, причем предпочтительно используют платину.

Доля благородного металла, в частности платины, внутри катализатора, нанесенного таким образом, составляет от 0,4 до 0,8%, предпочтительно от 0,6 до 0,8 мас.% от веса подложки.

Лучше распределить металл по пористой поверхности подложки однородно, чтобы сделать каталитическую поверхность максимально активной. Для этого могут быть использованы различные методы, такие, как описанные, например, в европейской заявке EP-A 582.347, содержание которой упоминается здесь ссылкой. В частности, согласно методу пропитки пористая подложка, имеющая характеристики кислотной подложки (a), описанной выше, приводится в контакт с водным или спиртовым раствором желательного соединения металла в течение периода, достаточного, чтобы обеспечить однородное распределение металла в твердом теле. Эта процедура требует обычно от нескольких минут до нескольких часов, предпочтительно при перемешивании. H2PtF6, H2PtCl6, [Pt(NH3)4]Cl2, [Pt(NH3)4](OH)2 образуют, например, растворимые соли, пригодные для этой цели, как и аналогичные соли палладия; смеси солей различных металлов также используются в рамках изобретения. Благоприятно использовать минимальное количество водной жидкости (обычно воды или водной смеси со второй инертной жидкостью или с кислотой в пропорции менее 50 мас.%), необходимой для растворения соли и однородной пропитки вышеуказанной подложки, предпочтительно при отношении раствор/подложка от 1 до 3. Количество используемого металла выбирается в зависимости от желательной концентрации в катализаторе, причем весь металл фиксирован на подложке.

По окончании пропитки раствор выпаривают и полученное твердое вещество сушат и прокаливают в инертной или окисляющей атмосфере, в условиях по температуре и времени, аналогичных описанным ранее для прокаливания подложки.

Другой метод пропитки осуществляют с помощью ионного обмена. Для этого подложка, образованная аморфным гелем алюмосиликата, приводится в контакт с водным раствором соли используемого металла, как и в предыдущем случае, но нанесение осуществляется путем ионного обмена, в основных условиях (pH составляет от 8,5 до 11) путем добавления достаточного количества щелочного соединения, как правило, гидроксида аммония. Твердое вещество в виде суспензии затем отделяют от жидкости фильтрацией или декантацией, затем сушат и прокаливают, как описано выше.

Согласно еще одному методу соль переходного металла может быть включена в гель алюмосиликата во время фазы приготовления, например, перед гидролизом для образования влажного геля или перед его прокаливанием. Хотя именно этот последний метод был благоприятно наиболее легко осуществим, катализатор, полученный таким способом, немного менее активный и селективный, чем катализатор, полученный двумя предыдущими методами.

Описанный выше нанесенный катализатор может быть использован как есть на этапе гидрокрекинга способа согласно настоящему изобретению, после активации по одному из известных и/или описанных ниже методов. Однако согласно одному предпочтительному способу исполнения вышеуказанный нанесенный катализатор усилен смешением с подходящим количеством инертного минерального твердого вещества, способного улучшить его механические свойства. Действительно, катализатор предпочтительно используется скорее в гранулированном виде, чем в виде порошка, с относительно узким распределением частиц по размеру. К тому же благоприятно, чтобы катализатор имел механическую прочность на сжатие и ударную прочность, достаточные, чтобы предотвратить раздавливание, нарастающее в течение этапа гидрокрекинга.

Известны также методы экструзии и формования, которые используют подходящие инертные добавки (или связующие), способные привнести вышеупомянутые свойства, например, согласно методам, описанным в европейских заявках EP-A 550.922 и EP-A 665.055, причем последняя заявка используется предпочтительно, ее содержание приводится здесь в виде ссылки.

Типичный метод приготовления катализатора в экструдированной форме (EP-A 665.055) включает следующие этапы:

(a) раствор гидролизуемых компонентов, полученных, как описано выше, нагревают для вызывания гидролиза и превращения в гель вышеуказанного раствора и для получения смеси A, имеющей вязкость от 0,01 до 100 Па·с;

(b) связующее, относящееся к группе бемитов или псевдобемитов, сразу добавляют к смеси A, в массовом отношении к смеси A, составляющем от 0,05 до 0,5, затем добавляют минеральную или органическую кислоту в количестве, составляющем от 0,5 до 8,0 г на 100 г связующего;

(c) полученную на этапе (b) смесь при перемешивании доводят до температуры, составляющей от 40 до 90°C до получения гомогенной пасты, которую затем подвергают этапу экструзии и гранулирования;

(d) экструдированный продукт сушат и прокаливают в окисляющей атмосфере.

Пластификаторы, такие как метилцеллюлоза, также предпочтительно добавляют на этапе (b) для облегчения образования легкой в обработке гомогенной смеси.

Таким образом получают кислотную гранулированную подложку, содержащую от 30 до 70 мас.% минерального инертного связующего, причем остальная доля, образованная аморфным алюмосиликатом, имеет в основном те же характеристики пористости, поверхности и структуры, что и описанные выше для того же геля без связующего. Гранулы благоприятно представляют собой таблетки со средним диаметром около 2-5 мм и длиной 2-10 мм. Затем проводится этап нанесения благородного металла на кислотную гранулированную подложку согласно той же процедуре, что описана выше.

После приготовления (например, как описано в способах исполнения выше) и перед использованием в реакции конверсии металл, содержащийся в катализаторе, должен быть восстановлен. Один из предпочтительных методов для проведения восстановления металла состоит в обработке водородом при температуре, составляющей от 150 до 650°C и полном давлении, составляющем от 0,1 до 25 МПа. Например, восстановление включает плато при 150°C в течение 2 час, затем повышение температуры до 450°C со скоростью 1°C/мин, затем плато в течение 2 час при 450°C; в течение всего этапа восстановления скорость подачи водорода равна 1000 л водорода/1 л катализатора. Отметим, что приемлем любой метод восстановления, in situ или ex-situ.

Предпочтительно и, в частности, для катализатора последнего способа предпочтительного исполнения типичный метод использует процедуру, описанную ниже:

1) 2 часа при температуре окружающей среды в потоке азота;

2) 2 часа при 50°C в потоке водорода;

3) нагрев до 310-360°C со скоростью повышения температуры 3°C/мин в потоке водорода;

4) постоянная температура, составляющая 310-360°C, в течение 3 часов в потоке водорода, и охлаждение до 200°C.

В течение активации внутри реактора поддерживается давление от 30 до 80 атм.

Пример

1) Стадия а)

Парафиновое сырье, описанное в таблице, выходящее из установки синтеза Фишера-Тропша, подвергают фракционированию дистилляцией для получения тяжелой фракции, имеющей начальную точку кипения, равную 150°С, и промежуточной фракции, чьи составляющие кипят между 150 и 370°С. Содержание тяжелой фракции и промежуточной фракции представляет содержание парафинов более 80 мас.%.

Анализ потока из установки Фишера-Тропша, легкой фракции (150°С-), промежуточной (150-370°С) и тяжелой фракции (150°С+)

Легкую фракцию (150°С-) после гидроочистки направляют в установку парового крекинга.

2) Стадия b)

Всю промежуточную фракцию (с температурой кипения 150-370°С) в присутствии водорода приводят в контакт с катализатором гидроочистки, описанным в патенте ЕР-297.949.

Температура реакции составляет 240°С

Общее давление составляет 50 бар

Водород вводят с такой скоростью подачи, что объемное отношение водород/углеводород составляет 600 нл/л/час

Расход загрузки таков, что объемная почасовая скорость составляет 2 час-1.

3) Стадия с)

Воду, образованную во время стадии гидроочистки путем гидрирования спиртов, удаляют полностью на выходе реактора декантацией в сепаратор газ-жидкость, а затем в коагулятор. После гидроочистки и отделения от воды промежуточная фракция обладает следующими свойствами (таблица 2)

Анализ промежуточной фракции после гидроочистки

олефинов

4) Стадия d)

Промежуточную фракцию после гидроочистки и отделения от воды приводят в контакт в первом реакторе в присутствии водорода и катализатора гидроизомеризации/гидрокрекинга А1 с получением средних дистиллятов.

Подложка катализатора А1 представляет собой экструдированный алюмосиликат. Он содержит 29,3 мас.% оксида кремния SiO2 и 70,7 мас.% оксида алюминия Al2O3. Алюмосиликат до ввода благородного металла имеет удельную поверхность 308 м2/г и его общий объем пор составляет 0,70 см3/г.

Соответствующий катализатор А1 получают после пропитывания носителя благородным металлом. Соль платины Pt(NH3)4Cl2 растворяют в объеме растворителя, соответствующем общему объему пор, который пропитывают. Затем твердое вещество подвергают прокаливанию в течение 2 часов при температуре 550°С. Содержание платины составляет 0,60 мас.%.

Объем пор, измеренный на катализаторе, равен 0,69 см3/г.

Поверхность по BET, измеренная на катализаторе, равна 300 м2/г, и средний диаметр мезопор, измеренный на катализаторе, составляет 8 нм.

Объем пор, соответствующий порам, диаметр которых превышает 50 нм, составляет 0,15 см3/г.

Дисперсия платины, измеренная титрованием Н2/O2, составляет 60%. Измельчение по зернам составляет 1,9 dN/mm.

Для достижения максимального производства дизельного топлива и керосина эту стадию гидроизомеризации и гидрокрекинга проводят в таких условиях, чтобы конверсия продуктов с точками кипения выше или равными 150°С в продукты с точками кипения ниже 150°С была как можно меньше. Таким образом, на этой стадии стремятся благоприятствовать гидроизомеризации, чем гирокрекингу.

Условия проведения стадии гидроизомеризации/гидрокрекинга описаны в таблице 3.

Рабочие условия гидроизомеризации

Конверсия продуктов с точками кипения выше или равными 150°С в продукты с точками кипения ниже 150°С составляет 10%.

Структура выхода (выраженная в мас. процентах промежуточной фракции) продуктов, полученных на стадии гидроизомеризации промежуточной фракции, описана в таблице 4.

5) Стадия f)

Всю тяжелую фракцию потока, выходящего со стадии гидроочистки, приводят в контакт во втором реакторе с катализатором гидроизомеризации/гидрокрекинга А1 в присутствии водорода.

Для достижения максимального производства дизельного топлива и керосина высокого качества эту стадию гидроизомеризации и гидрокрекинга проводят в таких условиях, что конверсия продуктов с точками кипения выше или равными 370°С в продукты с точками кипения ниже 370°С превышает 80%. Напротив, гидрокрекинг ограничен с тем, чтобы, с одной стороны, получение продуктов с точкой кипения ниже 150°С и, с другой стороны, получение продуктов с точкой кипения ниже 260°С было как можно меньше.

Эту стадию гидроизомеризации/гидрокрекинга проводят в условиях, описанных в таблице 5. Конверсия фракции 370°С+ в продукты с точкой кипения ниже 370°С составляет 85%. Конверсия фракции 260°С+ в продукты с точкой кипения ниже 260°С составляет 54%.

Рабочие условия гидрокрекинга

Структура выхода (выраженная в мас. процентах тяжелой фракции) продуктов, полученных на выходе со стадии гидрокрекинга/гидроизомеризации тяжелой фракции, описана в таблице 6.

6) Стадия g)

Потоки промежуточной фракции и тяжелой фракции, соответственно выходящие со стадий d) и f) гидрокрегинга/гидроизомеризации, подвергают стадии разделения в две раздельные последовательности дистилляции той же системе дистилляции, каждая из которых объединена с дистилляцией при атмосферном давлении и дистилляцией в вакууме, с тем, чтобы разделить легкие продукты, образующиеся на этих стадиях: газы (C1-C4), бензиновую фракцию, фракцию газойля и фракцию керосина.

Что касается потока промежуточной фракции, выходящего со стадии d) гидрокрекинга/гидроизомеризации.

Легкие фракции (бензин, керосин, газойль), выходящие со стадии разделения, представлены соответственно в таблицах 7, 8 и 9.

Состав бензиновой фракции

Полученная бензиновая фракция имеет слишком низкое искомое октановое число (RON) и октановое число двигателя (MON) для направления непосредственно в резервуар бензина.

Состав керосиновой фракции

Состав дизельной фракции (газойль)

Относительно потока тяжелой фракции, выходящего со стадии f) гидрокрекинга/гидроизомеризации.

Легкие фракции (бензин, керосин, газойль), выходящие со стадии разделения, представлены соответственно в таблицах 10, 11 и 12.

Состав бензиновой фракции

Состав керосиновой фракции

Состав газойлевой фракции

Неконвертированную фракцию (температура начала кипения составляет 370°С+, называемую остаточной фракцией, полученную после дистилляции потока, прошедшего гидрокрекинг, полностью рециркулируют на вход реактора гидрокрекинга тяжелой фракции этапа f) для достижения максимального производства газойля и керосина.

Использование: нефтехимия.

Сущность: проводят фракционирование парафинового сырья с получением промежуточной фракции, имеющей начальную точку кипения в интервале 120-200°С и конечную точку кипения в интервале 300-410°С, легкой фракции, кипящей ниже промежуточной фракции, и тяжелой фракции, кипящей выше промежуточной фракции. По меньшей мере, часть промежуточной фракции подвергают гидроочистке и пропускают через аморфный катализатор гидроизомеризации/гидрокрекинга. По меньшей мере, часть тяжелой фракции пропускают через аморфный катализатор гидрокрекинга/гидроизомеризации при конверсии продуктов 370°+ в продукты 370°-, превышающей 80 мас.%. По меньшей мере, часть гидрокрекированных/гидроизомеризированных фракций подвергают дистилляции. Технический результат: повышение качества и выхода средних дистиллятов. 2 н. и 11 з.п. ф-лы, 1 ил., 12 табл.

a) фракционирование сырья, по меньшей мере, на 3 фракции: по меньшей мере, одну промежуточную фракцию с начальной точкой кипения Т1, лежащей в интервале от 120 до 200°С, и конечной точкой кипения Т2, которая выше 300°С и ниже 410°С, по меньшей мере, одну легкую фракцию, кипящую ниже промежуточной фракции, по меньшей мере, одну тяжелую фракцию, кипящую выше промежуточной фракции,

b) гидроочистка, по меньшей мере, части вышеуказанной промежуточной фракции,

d) затем пропускание, по меньшей мере, части гидроочищенной фракции через аморфный катализатор гидроизомеризации/гидрокрекинга,

f) пропускание, по меньшей мере, части вышеуказанной тяжелой фракции через аморфный катализатор гидрокрекинга/гидроизомеризации с конверсией продуктов 370°C+ в продукты 370°С-, составляющей более 80 мас.%,

е) и g) дистилляция, по меньшей мере, части гидрокрекированных/гидроизомеризованных фракций для получения средних дистиллятов.

| US 5378348 А, 03.01.1995 | |||

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПОТОКА ВОЗДУХА В РУКАВНЫХ ФИЛЬТРАХ | 0 |

|

SU321303A1 |

| Устройство для сравнения | 1981 |

|

SU1101813A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4071574 A, 31.01.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

Авторы

Даты

2006-09-20—Публикация

2002-06-26—Подача