Настоящее изобретение относится к способу обработки гидрокрекингом и гидроизомеризацией получаемых синтезом Фишера-Тропша смесей, позволяющему получать средние дистилляты (газойль, керосин), т.е. фракции с начальной температурой кипения, равной по меньшей мере 150°C, и конечной температурой, не превышающей 340°C, и при необходимости базисы для получения масел.

В синтезе Фишера-Тропша синтез-газ (CO+H2) каталитически превращают в кислородсодержащие соединения и углеводороды, являющиеся в основном линейными, в виде газов, жидкостей или твердых веществ. Однако такие продукты, состоящие в основном из нормальных парафинов, не могут быть использованы в таком виде, в частности, по причине их низкотемпературных свойств, мало совместимых с использованием обычных нефтяных фракций. Например, температура текучести линейного углеводорода, содержащего в молекуле 20 атомов углерода (температура кипения равна приблизительно 340°C и часто входит в интервал среднедистиллятной фракции), равна приблизительно +37°C, что делает его применение невозможным, поскольку техническими условиями для газойля определено значение -15°C. Таким образом, углеводороды, получаемые синтезом Фишера-Тропша и содержащие в основном н-парафины, необходимо превращать в более приемлемые для использования продукты, такие как, например газойль, керосин, которые получают, например, по реакции каталитического гидрокрекинга/гидроизомеризации. Такие продукты в общем случае не содержат гетероатомных примесей, таких как сера, азот или металлы. Они практически не содержат ароматических соединений, нафтенов и в более общем случае не содержат циклов, в частности в случае использования кобальтовых катализаторов. Зато они могут содержать значительное количество ненасыщенных соединений олефинового типа и кислородсодержащих соединений (таких как спирты, карбоновые кислоты, кетоны, альдегиды и сложные эфиры). Такие кислородсодержащие и ненасыщенные соединения большей частью содержатся в легких фракциях. Так, например, во фракции C5+, соответствующей продуктам, кипящим при начальной температуре кипения в интервале от 20 до 40°C, такие соединения составляют 10-20 мас.% ненасыщенных соединений олефинового типа и 5-10 мас.% кислородсодержащих соединений.

Одной из целей настоящего изобретения является удаление в ходе стадии гидрообработки перед стадией гидрокрекинга ненасыщенных соединений олефинового типа, при этом стадию гидрообработки осуществляют в условиях менее жестких, чем условия стадии гидрокрекинга. Ненасыщенные соединения олефинового типа, содержащиеся в исходной смеси, подвергаемой гидрокрекингу, уменьшают срок службы катализатора гидрокрекинга. На практике, поскольку в жестких рабочих условиях гидрокрекинга/гидроизомеризации гидрирование ненасыщенных соединений олефинового типа является сильно экзотермичной реакцией, то преобразование ненасыщенных соединений может оказывать отрицательное воздействие на стадию гидроизомеризации/гидрокрекинга и вызывать, например, неуправляемую термическую реакцию, значительное закоксовывание катализатора или смолообразование вследствие олигомеризации.

Одним из преимуществ настоящего изобретения является разработка способа получения средних дистиллятов, исходя из получаемой синтезом Фишера-Тропша содержащей парафиновые углеводороды смеси, в котором стадии гидрокрекинга предшествует стадия гидрирования, позволяющая предварительно удалять в условиях менее жестких, чем условия, используемые на стадии гидрокрекинга, наиболее реакционноспособные компоненты, в частности ненасыщенные соединения олефинового типа.

Предшествующий уровень техники

В заявке, поданной компанией Shell (EP-583836), описан способ получения средних дистиллятов, исходя из смеси, получаемой синтезом Фишера-Тропша. В данном способе смесь, получаемая синтезом Фишера-Тропша, может быть обработана целиком, но предпочтительно от смеси отделяют фракцию C4-, так чтобы на последующую стадию подавать только фракцию C5+, кипящую при температуре выше 20°C. Данную смесь подвергают гидрообработке для гидрирования олефинов и спиртов в присутствии большого избытка водорода, так чтобы степень конверсии соединений, кипящих при температуре выше 370°C, в соединения с меньшей температурой кипения была меньше 20%. От гидрированного потока, образованного парафиновыми углеводородами с большой молекулярной массой, перед второй стадией гидроконверсии предпочтительно отделяют углеводородные соединения с низкой молекулярной массой, в частности фракцию C4-. Затем по меньшей мере часть оставшейся фракции C5+ подвергают обработке на стадии гидрокрекинга/гидроизомеризации для превращения соединений, кипящих при температуре выше 370°C, в соединения с меньшей температурой кипения со степенью конверсии, равной по меньшей мере 40 мас.%.

В настоящем изобретении предлагается альтернативный способ получения средних дистиллятов. Преимущества настоящего изобретения состоят:

- в защите катализатора гидроизомеризации/гидрокрекинга от действия наиболее реакционноспособных компонентов, таких как ненасыщенные соединения олефинового типа, за счет осуществления перед стадией гидроизомеризации/гидрокрекинга стадии гидрирования ненасыщенных соединений, причем удаление ненасыщенных соединений олефинового типа перед стадией гидроизомеризации/гидрокрекинга позволяет избегать образования кокса или смолы в зоне гидроизомеризации/гидрокрекинга;

- в облегчении управления температурным профилем внутри зоны гидроизомеризации/гидрокрекинга за счет осуществления перед стадией гидроизомеризации/гидрокрекинга стадии гидрирования ненасыщенных соединений. Гидрирование ненасыщенных соединений олефинового типа представляет собой на практике сильно экзотермичную реакцию, которая может оказывать отрицательное воздействие на стадию гидроизомеризации/гидрокрекинга и вызывать, например, неуправляемую термическую реакцию в случае, когда такие ненасыщенные соединения не были удалены перед стадией гидроизомеризации/гидрокрекинга;

- в осуществлении упрощенного способа, в котором количество водорода, вводимого в зону гидрирования, соответствует количеству водорода, взятого в небольшом избытке по сравнению с количеством, действительно необходимым для осуществления реакции гидрирования ненасыщенных соединений олефинового типа, так что в способе отсутствует необходимость использования рециркуляционного компрессора и в нем не происходит крекинг в зоне гидрирования. Это позволяет прямо подавать предпочтительно насосом в зону гидроизомеризации/гидрокрекинга весь гидрированный жидкий поток без осуществления стадии промежуточного разделения, а также использовать значительно уменьшенное количество водорода;

- в существенном улучшении низкотемпературных свойств парафиновых углеводородов, получаемых синтезом Фишера-Тропша и имеющих температуры кипения, соответствующие температурам кипения фракций газойля и керосина (называемым также средними дистиллятами), и, в частности, в улучшении температуры застывания керосинов;

- в увеличении количества средних дистиллятов, получаемых гидрокрекингом наиболее тяжелых парафиновых соединений, содержащихся в потоке, выходящем из установки синтеза Фишера-Тропша, и имеющих температуры кипения выше температур кипения фракций керосина и газойля, например фракции 370°C+.

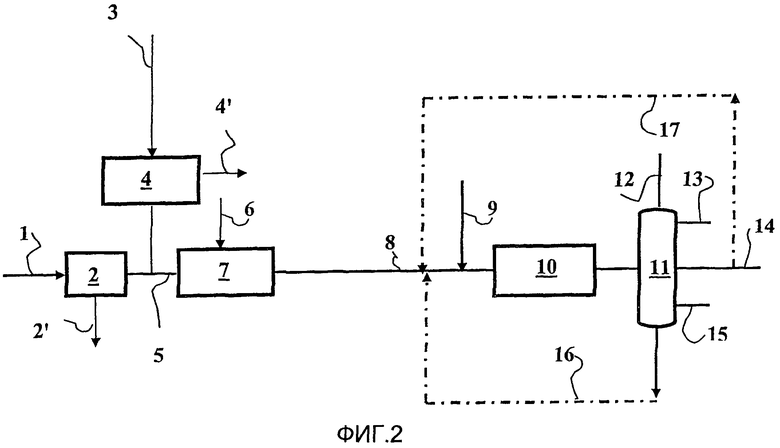

На фиг.1 представлен наиболее полный вариант осуществления способа по настоящему изобретению. Точнее, на фиг.1 представлен способ получения средних дистиллятов, исходя из получаемой синтезом Фишера-Тропша содержащей парафиновые углеводороды смеси, включающий в себя следующие последовательные стадии:

a) отделение по меньшей мере легкой газовой фракции C4-, имеющей конечную температуру кипения меньше 20°C, от потока, выходящего из установки синтеза Фишера-Тропша, с целью получения только тяжелой жидкой фракции C5+, имеющей начальную температуру кипения в интервале от 20 до 40°C;

b) гидрирование ненасыщенных соединений олефинового типа по меньшей мере части тяжелой фракции C5+ в присутствии водорода и катализатора гидрирования при температуре в интервале от 100 до 180°C, при общем давлении в интервале от 0,5 до 6 МПа с объемной часовой скоростью в интервале от 1 до 10 ч-1 и при подаче водорода, соответствующей объемному соотношению "водород/углеводороды" в интервале от 5 до 80 нл/л/ч;

c) гидроизомеризация/гидрокрекинг всего гидрированного жидкого потока, выходящего со стадии b), без осуществления стадии предварительного разделения в присутствии водорода и катализатора гидроизомеризации/гидрокрекинга;

d) дистилляция потока, подвергнутого гидрокрекингу/гидроизомеризации.

Подробное описание изобретения

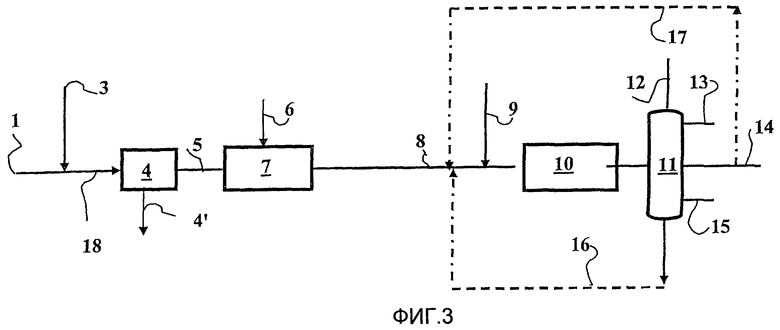

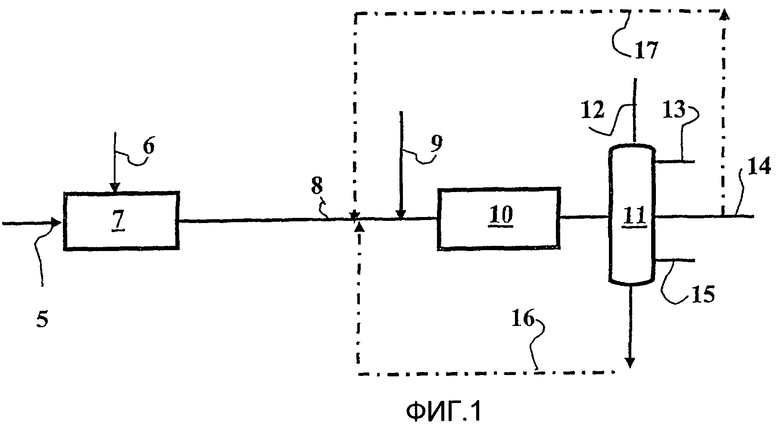

В дальнейшем описании детализированы различные стадии способа по настоящему изобретению со ссылкой на фиг.2 и 3, на которых представлены предпочтительные варианты осуществления способа по настоящему изобретению без ограничения объема патентной охраны.

Стадия (a)

Стадия a) по настоящему изобретению, не показанная на фиг.1, представляет собой стадию отделения по меньшей мере газовой фракции C4-, называемой легкой и имеющей конечную температуру кипения меньше 20°C, предпочтительно меньше 10°C и более предпочтительно меньше 0°C, от потока, получаемого в синтезе Фишера-Тропша, с целью получения только фракции C5+, называемой тяжелой, имеющей начальную температуру кипения в интервале от 20 до 40°C и предпочтительно имеющей температуру кипения, превышающую или равную 30°C, и образующей по меньшей мере часть исходной смеси на стадии b) гидрирования по настоящему изобретению.

Поток, выходящий из установки синтеза Фишера-Тропша, на выходе из установки синтеза Фишера-Тропша предпочтительно разделяют на две фракции: легкую фракцию, называемую холодным конденсатом (трубопровод (1)), и тяжелую фракцию, называемую восковой (трубопровод (3)).

Определенные таким образом две фракции содержат воду, диоксид углерода (CO2), монооксид углерода (CO) и водород (H2), не вступившие в реакцию. Кроме того, легкая фракция холодного конденсата содержит в виде газов легкие углеводородные соединения C1-C4, называемые фракцией C4-.

В предпочтительном варианте осуществления, представленном на фиг.2, легкую фракцию холодного конденсата (1) и тяжелую восковую фракцию (3) раздельно обрабатывают в отдельных устройствах фракционирования и затем объединяют в трубопроводе (5) с целью получения только тяжелой фракции C5+, имеющей начальную температуру кипения в интервале от 20 до 40°C и предпочтительно имеющей температуру кипения, превышающую или равную 30°C. Тяжелую восковую фракцию подают в устройство фракционирования (4) по трубопроводу (3). Устройство фракционирования (4) может представлять собой, например, соответственно технологиям, хорошо известным специалистам в данной области техники, устройство для ускоренного расширения (или флеш-расширения согласно английской терминологии), дистилляции или отгонки. Преимущественным образом, расширительного сосуда, или флеш-расширителя, или отгонной колонны достаточно для отвода по трубопроводу (4') из тяжелых восковых фракций большей части воды, диоксида углерода (CO2) и монооксида углерода (CO).

Легкую фракцию холодного конденсата подают в устройство фракционирования (2) по трубопроводу (1). Устройство фракционирования (2) может представлять собой, например, соответственно технологиям, хорошо известным специалистам в данной области техники, расширительный сосуд или флеш-расширитель, устройство для дистилляции или отгонки. Устройство фракционирования (2) преимущественно представляет собой дистилляционную колонну, позволяющую удалять по трубопроводу (2') легкие и газообразные углеводородные соединения C1-C4, называемые газовой фракцией C4-, соответствующей соединениям, кипящим при температуре меньше 20°C, предпочтительно меньше 10°C и более предпочтительно меньше 0°C.

Стабилизированные потоки, выходящие из устройств фракционирования (2) и (4), затем объединяют в трубопроводе (5). Таким образом, стабилизированную жидкую фракцию C5+, соответствующую соединениям, кипящим при начальной температуре кипения в интервале от 20 до 40°C, и предпочтительно имеющую температуру кипения, превышающую или равную 30°C, отводят по трубопроводу (5) с образованием исходной смеси для стадии b) гидрирования способа по настоящему изобретению.

В другом предпочтительном варианте осуществления, представленном на фиг.3, легкую фракцию холодного конденсата, выходящую из установки синтеза Фишера-Тропша по трубопроводу (1), и тяжелую восковую фракцию, выходящую из установки синтеза Фишера-Тропша по трубопроводу (3), объединяют в трубопроводе (18) и обрабатывают в одном и том же устройстве фракционирования (4). Устройство фракционирования (4) может представлять собой, например, соответственно технологиям, хорошо известным специалистам в данной области техники, устройство для флеш-расширения, дистилляции или отгонки. Устройство фракционирования (4) преимущественно представляет собой дистилляционную колонну, позволяющую удалять по трубопроводу (4') газовую фракцию C4-, воду, диоксид углерода (CO2) и монооксид углерода (CO).

Таким образом, стабилизированную жидкую фракцию C5+, соответствующую соединениям, кипящим при температуре кипения в интервале от 20 до 40°C, и предпочтительно имеющую температуру кипения, превышающую или равную 30°C, отводят из устройства фракционирования (4) по трубопроводу (5) с образованием исходной смеси для стадии b) гидрирования способа по настоящему изобретению.

Стадия (b)

Стадия b) способа по настоящему изобретению представляет собой стадию гидрирования ненасыщенных соединений олефинового типа по меньшей мере части и предпочтительно всей тяжелой жидкой фракции C5+, выходящей со стадии a) способа по настоящему изобретению, в присутствии водорода и катализатора гидрирования.

Тяжелая жидкая фракция C5+ поступает вместе с водородом (трубопровод 6) в зону гидрирования (7), содержащую катализатор гидрирования, предназначенный для насыщения ненасыщенных соединений олефинового типа, содержащихся в тяжелой жидкой фракции C5+.

Катализатор, используемый на стадии (b) по настоящему изобретению, предпочтительно представляет собой катализатор гидрирования, не способствующий или мало способствующий крекингу и содержащий по меньшей мере один металл VIII группы периодической системы элементов и по меньшей мере один носитель на основе жаропрочного оксида.

Данный катализатор предпочтительно содержит по меньшей мере один металл VIII группы, выбранный из никеля, молибдена, вольфрама, кобальта, рутения, индия, палладия и платины, и по меньшей мере один носитель на основе жаропрочного оксида, выбранного из оксида алюминия и алюмосиликата.

Металл VIII группы предпочтительно выбран из никеля, палладия и платины.

В предпочтительном варианте осуществления стадии b) способа по настоящему изобретению металл VIII группы выбран из палладия и/или платины, а содержание данного металла находится предпочтительно в интервале от 0,1 до 5 мас.% и более предпочтительно в интервале от 0,2 до 0,6 мас.% по отношению к общей массе катализатора.

В более предпочтительном варианте осуществления стадии b) способа по настоящему изобретению металл VIII группы представляет собой палладий.

В другом предпочтительном варианте осуществления стадии b) способа по настоящему изобретению металл VIII группы представляет собой никель, а содержание данного металла находится предпочтительно в интервале от 5 до 25 мас.% и более предпочтительно в интервале от 7 до 20 мас.% по отношению к общей массе катализатора.

Носитель катализатора, используемого на стадии (b) способа по настоящему изобретению, представляет собой носитель на основе жаропрочного оксида, предпочтительно выбранного из оксида алюминия и алюмосиликата.

В случае, когда носитель представляет собой оксид алюминия, он имеет удельную поверхность БЭТ, позволяющую ограничить реакции полимеризации на поверхности катализатора гидрирования, при этом площадь упомянутой поверхности находится в интервале от 5 до 140 м2/г.

В случае, когда носитель представляет собой алюмосиликат, носитель содержит диоксид кремния в интервале от 5 до 95 мас.%, предпочтительно в интервале от 10 до 80%, более предпочтительно в интервале от 20 до 60% и наиболее предпочтительно в интервале от 30 до 50%, а площадь удельной поверхности БЭТ находится в интервале от 100 до 550 м2/г, предпочтительно в интервале от 150 до 500 м2/г, более предпочтительно составляет меньше 350 м2/г и наиболее предпочтительно меньше 250 м2/г.

Стадию b) гидрирования способа по настоящему изобретению предпочтительно осуществляют в одном или нескольких реакторах с неподвижным слоем.

В зоне гидрирования (7) исходная смесь входит в контакт с катализатором гидрирования в присутствии водорода и при рабочих температуре и давлении, обеспечивающих гидрирование ненасыщенных соединений олефинового типа, содержащихся в исходной смеси. В данных рабочих условиях кислородсодержащие соединения не конвертируются, поэтому гидрированный жидкий поток, выходящий со стадии b) способа по настоящему изобретению, не содержит воду, образующуюся при преобразовании кислородсодержащих соединений.

По настоящему изобретению рабочие условия на стадии b) гидрирования выбраны так, чтобы поток на выходе из зоны гидрирования (7) находился в жидком состоянии. На практике количество водорода, вводимого в зону гидрирования (7), соответствует количеству водорода, взятого в небольшом избытке по сравнению с количеством водорода, действительно необходимым для осуществления реакции гидрирования ненасыщенных соединений олефинового типа. Таким образом, в зоне гидрирования (7) не происходит крекинг, и гидрированный жидкий поток не содержит углеводородных соединений, кипящих при температуре меньше 20°C, предпочтительно меньше 10°C и более предпочтительно меньше 0°C и соответствующих газовой фракции C4-.

Рабочие условия на стадии b) гидрирования способа по настоящему изобретению: температура внутри зоны гидрирования (7) находится в интервале от 100 до 180°C и предпочтительно в интервале от 120 до 165°C, общее давление находится в интервале от 0,5 до 6 МПа, предпочтительно в интервале от 1 до 5 МПа и более предпочтительно в интервале от 2 до 5 МПа. Подача исходной смеси является такой, что объемная часовая скорость (отношение объемной часовой подачи при 15°C исходной жидкой смеси к объему загруженного катализатора) находится в интервале от 1 до 10 ч-1, предпочтительно в интервале от 1 до 5 ч-1 и более предпочтительно в интервале от 1 до 4 ч-1. Водород, вводимый в зону гидрообработки, подают с таким расходом, чтобы объемное соотношение "водород/углеводороды" находилось в интервале от 5 до 80 нл/л/ч, предпочтительно в интервале от 5 до 60 нл/л/ч, более предпочтительно в интервале от 10 до 50 нл/л/ч и наиболее предпочтительно в интервале от 15 до 35 нл/л/ч.

В таких условиях ненасыщенные соединения олефинового типа гидрируются в количестве больше 50%, предпочтительно больше 75% и более предпочтительно больше 85%.

Стадию гидрирования b) способа по настоящему изобретению предпочтительно осуществляют в таких условиях, что конверсия соединений, имеющих температуру кипения, превышающую или равную 370°C, в соединения, имеющие температуру кипения меньше 370°C, является нулевой. Таким образом, гидрированный поток, выходящий со стадии b) способа по настоящему изобретению, не содержит соединений, кипящих при температуре меньше 20°C, предпочтительно меньше 10°C и более предпочтительно меньше 0°C и соответствующих газовой фракции C4-.

В предпочтительном варианте осуществления стадии b) способа по настоящему изобретению используют защитный слой (на фигурах не показано), содержащий по меньшей мере один катализатор защитного слоя перед зоной гидрирования (7) для того, чтобы уменьшить содержание твердых минеральных частиц и при необходимости уменьшить содержание металлсодержащих соединений, вредных для катализаторов гидрирования. Защитный слой предпочтительно может быть встроен в зону гидрирования (7) перед слоем катализатора гидрирования или размещен в отдельной зоне перед зоной гидрирования (7).

На практике обработанные фракции могут при необходимости содержать твердые частицы, такие как твердые минеральные вещества. При необходимости фракции могут содержать металлы, содержащиеся в углеводородных структурах, таких как металлоорганические соединения, растворимые в большей или меньшей степени. Под термином "тонкодисперсные частицы" понимают тонкодисперсные частицы, образующиеся в результате физического или химического абразивного износа катализатора. Частицы могут быть микронных или субмикронных размеров. При этом такие минеральные частицы содержат активные компоненты таких катализаторов, перечисленные в приведенном далее неограничительном перечне: оксид алюминия, диоксид кремния, титан, цирконий, оксид кобальта, оксид железа, вольфрам, оксид рутения и т.п. Такие твердые минеральные вещества могут представлять собой прокаленный смешанный оксид, например оксид алюминия-кобальт, оксид алюминия-железо, оксид алюминия-диоксид кремния, оксид алюминия-цирконий, оксид алюминия-титан, оксид алюминия-диоксид кремния-кобальт, оксид алюминия-цирконий-кобальт и т.п.

Фракции могут содержать также металлы в углеводородных структурах, которые при необходимости могут содержать кислород, или металлоорганических соединениях, растворимых в большей или меньшей степени. Более предпочтительно такие соединения могут представлять собой соединения на основе кремния. Речь может идти, например, о противовспенивающих агентах, используемых в процессе синтеза. В то же время упомянутые ранее тонкодисперсные частицы катализаторов могут иметь содержание по диоксиду кремния, превышающее исходное содержание в композиции катализатора, что является результатом тесного взаимодействия между тонкодисперсными частицами катализаторов и упомянутыми ранее противовспенивающими агентами.

Катализаторы, используемые в защитных слоях, преимущественно могут иметь форму сфер или экструдированных элементов. Однако предпочтительным является катализатор, представляющий собой экструдированные элементы диаметром в интервале от 0,5 до 5 мм и более предпочтительно в интервале от 0,7 до 2,5 мм. Элементы по форме представляют собой цилиндры (которые могут быть полыми или цельными), витые цилиндры, многолепестковые элементы (например, с 2, 3, 4 или 5 лепестками), кольца. Цилиндрическая форма используется более предпочтительно, но может быть использована любая другая форма.

Для устранения из исходной смеси загрязняющих примесей и/или ядов катализаторы защитных слоев в другом предпочтительном варианте осуществления могут иметь особые геометрические формы с целью увеличения в них доли пустот. Доля пустот в таких катализаторах находится в интервале от 0,2 до 0,75. Их внешний диаметр может варьировать в интервале от 1 до 35 мм. Среди возможных форм предпочтительными являются формы, перечисленные в приведенном далее неограничительном перечне: полые цилиндры, полые кольца, кольца Рашига, полые зубчатые цилиндры, полые корончатые цилиндры, элементы типа пентаринг, цилиндры с множественной перфорацией и т.п.

Упомянутые используемые катализаторы защитных слоев предпочтительно не пропитывают активной средой. Защитные слои могут представлять собой слои, реализуемые компанией Norton-Saint-Gobain, например защитные слои MacroTrap®. Защитные слои могут представлять собой слои семейства ACT, реализуемые компанией Axens: ACT077, ACT935, ACT961 или HMC841, HMC845, HMC941 или HMC945. Более предпочтительным может быть размещение таких катализаторов по меньшей мере в двух различных слоях переменных высот. Катализаторы, имеющие наиболее высокую долю пустот, предпочтительно используют в одном или нескольких первых каталитических слоях на входе в каталитический реактор. Для таких катализаторов предпочтительным может быть также применение по меньшей мере двух различных реакторов. Такие катализаторы, используемые в защитных слоях, преимущественно могут обладать макропористостью. В предпочтительном варианте осуществления объем макропор со средним диаметром 50 нм превышает 0,1 см3/г, а общий объем превышает 0,60 см3/г. В другом варианте осуществления измеренный ртутным методом объем пор с диаметром больше 1 мкм превышает 0,5 см3/г, а измеренный ртутным методом объем пор с диаметром больше 10 мкм превышает 0,25 см3/г. Оба таких варианта осуществления предпочтительным образом могут сочетаться в случае смешанного слоя или комбинированного слоя. Предпочтительные защитные слои по настоящему изобретению представляют собой слои HMC и ACT961.

После прохождения защитного слоя содержание твердых частиц составляет преимущественно меньше 20 млн-1, предпочтительно меньше 10 млн-1 и более предпочтительно меньше 5 млн-1. Содержание растворимого кремния составляет преимущественно меньше 5 млн-1, предпочтительно меньше 2 млн-1 и более предпочтительно меньше 1 млн-1.

По выходе со стадии b) способа по настоящему изобретению весь гидрированный жидкий поток подают непосредственно в зону гидрокрекинга/гидроизомеризации (10).

Стадия (c)

Соответственно стадии c) способа по настоящему изобретению весь гидрированный жидкий поток, выходящий со стадии b) способа по настоящему изобретению, подают без осуществления стадии предварительного разделения непосредственно в зону гидроизомеризации/гидрокрекинга (10), содержащую катализатор гидроизомеризации/гидрокрекинга, предпочтительно синхронно с подачей водорода (трубопровод 9).

Рабочие условия, в которых осуществляют стадию c) гидроизомеризации/гидрокрекинга способа по настоящему изобретению, предпочтительно устанавливают соответственно приведенным далее значениям.

Давление в общем случае поддерживают в интервале от 0,2 до 15 МПа, предпочтительно в интервале от 0,5 до 10 МПа и преимущественно в интервале от 1 до 9 МПа, объемная скорость в общем случае находится в интервале от 0,1 до 10 ч-1, предпочтительно в интервале от 0,2 до 7 ч-1 и преимущественно в интервале от 0,5 до 5,0 ч-1. Подача водорода находится в общем случае в интервале от 100 до 2000 нормальных литров водорода на литр исходной смеси в час и предпочтительно в интервале от 150 до 1500 л водорода на литр исходной смеси.

Температура, устанавливаемая на данной стадии, в общем случае находится в интервале от 200 до 450°C, предпочтительно в интервале от 250 до 450°C, преимущественно в интервале от 300 до 450°C и более предпочтительно превышает 320°C или, например, находится в интервале 320-420°C.

Стадию c) гидроизомеризации и гидрокрекинга способа по настоящему изобретению предпочтительно осуществляют в таких условиях, что степень конверсии соединений с температурой кипения, превышающей или равной 370°C, в соединения, имеющие температуру кипения меньше 370°C, превышает 80 мас.%, более предпочтительно превышает по меньшей мере 85% и наиболее предпочтительно превышает 88%, с целью получения средних дистиллятов (газойля и керосина), имеющих достаточно хорошие низкотемпературные свойства (температуру текучести, температуру застывания) для удовлетворения действующим техническим условиям на такой тип горючего.

Катализаторы гидроизомеризации/гидрокрекинга

Большинство катализаторов, используемых в настоящее время для гидроизомеризации/гидрокрекинга, являются катализаторами бифункционального типа, сочетающих кислотную функцию с гидрирующей функцией. Кислотную функцию в общем случае обеспечивают носители с большими площадями поверхности (в общем случае от 150 до 800 м2·г-1), обладающие поверхностной кислотностью, такие как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), фосфатированные оксиды алюминия, комбинации оксидов бора и алюминия, алюмосиликаты. Гидрирующую функцию в общем случае обеспечивают один или несколько металлов VIII группы периодической системы элементов, таких как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, или сочетание по меньшей мере одного металла VI группы, такого как хром, молибден и вольфрам, и по меньшей мере одного металла VIII группы.

В случае бифункциональных катализаторов равновесие между кислотной и гидрирующей функциями является основным параметром, управляющим активностью и селективностью катализатора. Слабая кислотная функция и сильная гидрирующая функция определяют катализаторы, являющиеся малоактивными и малоселективными в отношении изомеризации, тогда как сильная кислотная функция и слабая гидрирующая функция определяют катализаторы, являющиеся высокоактивными и высокоселективными в отношении крекинга. Третья возможность состоит в использовании сильной кислотной функции и сильной гидрирующей функции для получения катализатора, являющегося высокоактивным и также высокоселективным в отношении изомеризации. Таким образом, имеется возможность, выбирая соответственно каждую из функций, регулировать сочетание "активность/селективность" катализатора.

Катализаторы гидроизомеризации-гидрокрекинга преимущественно представляют собой бифункциональные катализаторы, содержащие аморфный кислотный носитель (предпочтительно алюмосиликат) и металл с гидрирующей-дегидрирующей функцией, обеспечиваемой предпочтительно по меньшей мере одним благородным металлом. Носитель называют аморфным, если он не обладает функцией молекулярного сита, в частности, не представляет собой цеолит, а также катализатор. Аморфный кислотный носитель предпочтительно представляет собой алюмосиликат, но могут быть использованы другие носители. В случае, когда речь идет об алюмосиликате, катализатор предпочтительно не содержит внедренных галогенов, за исключением галогенов, которые могут быть введены, например, при пропитке благородным металлом.

В более общем случае катализатор предпочтительно не содержит внедренных галогенов, например фтора. В общем случае носитель предпочтительно не пропитывают соединениями кремния.

Предпочтительный катализатор гидроизомеризации/гидрокрекинга, используемый на стадии c) способа по настоящему изобретению, содержит до 3 мас.% по меньшей мере одного обладающего гидрирующей-дегидрирующей функцией элемента, выбранного из благородных металлов VIII группы и предпочтительно нанесенного на носитель, и более предпочтительно благородного металла VIII группы, представляющего собой платину, и носитель, который содержит (или структурным элементом которого предпочтительно является) по меньшей мере алюмосиликат, причем алюмосиликат имеет следующие характеристики:

- массовое содержание диоксида кремния SiO2 находится в интервале от 5 до 95%, предпочтительно в интервале от 10 до 80%, более предпочтительно в интервале от 20 до 60% и наиболее предпочтительно в интервале от 30 до 50 мас.%;

- содержание Na составляет меньше 300 млн-1 масс. и предпочтительно меньше 200 млн-1 масс.;

- общий объем пор, измеренный ртутной порометрией, находится в интервале от 0,45 до 1,2 мл/г;

- при этом пористость алюмосиликата характеризуется следующими показателями:

i) объем мезопор, диаметры которых находятся в интервале от 40 до 150 Å, а средний диаметр варьирует в интервале от 80 до 140 Å и предпочтительно в интервале от 80 до 120 Å, составляет от 20 до 80% общего объема пор, измеренного ртутной порометрией;

ii) объем макропор, диаметр которых превышает 500 Å и предпочтительно находится в интервале от 1000 до 10000 Å, составляет от 20 до 80% общего объем пор, измеренного ртутной порометрией;

- удельная поверхность находится в интервале от 100 до 550 м2/г и предпочтительно в интервале от 150 до 500 м2/г и составляет предпочтительно меньше 350 м2/г и более предпочтительно меньше 250 м2/г.

Второй предпочтительный катализатор гидроизомеризации/гидрокрекинга, используемый на стадии c) способа по настоящему изобретению, содержит до 3 мас.% по меньшей мере одного обладающего гидрирующей-дегидрирующей функцией элемента, выбранного из благородных металлов VIII группы периодической системы элементов, и предпочтительно благородного металла VIII группы, представляющего собой платину, от 0,01 до 5,5 мас.% легирующего оксида элемента, выбранного из фосфора, бора и кремния, и отличающийся от цеолита носитель на основе алюмосиликата, содержащий больше 15 мас.% и до 95 мас.% включительно диоксида кремния (SiO2), причем алюмосиликат имеет следующие характеристики:

- средний диаметр пор, измеренный ртутной порометрией, находится в интервале от 20 до 140 Å;

- общий объем пор, измеренный ртутной порометрией, находится в интервале от 0,1 до 0,5 мл/г;

- общий объем пор, измеренный азотной порометрией, находится в интервале от 0,1 до 0,6 мл/г;

- удельная поверхность БЭТ находится в интервале от 100 до 550 м2/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 140 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 160 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 200 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 500 Å, составляет меньше 0,1 мл/г;

- рентгеновская дифрактограмма, содержащая по меньшей мере главные характеристические спектральные линии по меньшей мере одного из переходных оксидов алюминия, относится к группе, в которую входят оксиды алюминия модификаций альфа, ро, хи, эта, гамма, каппа, тета и дельта;

- насыпная плотность катализаторов после уплотнения превышает 0,55 г/см3.

Характеристики, относящиеся к соответствующему катализатору, преимущественно идентичны характеристикам описанного ранее алюмосиликата.

Обе стадии b) и c) способа по настоящему изобретению, т.е. гидрирование и гидроизомеризация-гидрокрекинг, могут быть предпочтительно осуществлены с обоими типами катализаторов в двух или нескольких разных реакторах и/или в одном и том же реакторе.

Третий предпочтительный катализатор гидроизомеризации/гидрокрекинга, используемый на стадии c) способа по настоящему изобретению, содержит по меньшей мере один обладающий функцией гидрирования-дегидрирования элемент, выбранный из неблагородных металлов VIII группы и металлов группы VIB периодической системы элементов, предпочтительно от 2,5 до 5 мас.% оксида неблагородного элемента VIII группы и от 20 до 35 мас.% оксида элемента группы VIB по отношению к конечной массе катализатора, при этом неблагородный металл VIII группы предпочтительно представляет собой никель, а металл группы VIB представляет собой вольфрам, при необходимости от 0,01 до 5,5 мас.% легирующего оксида элемента, выбранного из фосфора, бора и кремния, и предпочтительно от 0,01 до 2,5 мас.% легирующего оксида элемента и отличающийся от цеолита носитель на основе алюмосиликата, содержащий больше 15 мас.% и до 95 мас.% включительно диоксида кремния (SiO2), предпочтительно больше 15 мас.% и до 50% мас. включительно диоксида кремния, причем алюмосиликат имеет следующие характеристики:

- средний диаметр пор, измеренный ртутной порометрией, находится в интервале от 20 до 140 Å;

- общий объем пор, измеренный ртутной порометрией, находится в интервале от 0,1 до 0,5 мл/г;

- общий объем пор, измеренный азотной порометрией, находится в интервале от 0,1 до 0,6 мл/г;

- удельная поверхность БЭТ находится в интервале от 100 до 550 м2/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 140 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 160 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 200 Å, составляет меньше 0,1 мл/г;

- объем пор, измеренный ртутной порометрией, для пор с диаметром, превышающим 500 Å, составляет меньше 0,1 мл/г;

- рентгеновская дифрактограмма, содержащая по меньшей мере главные характеристические спектральные линии по меньшей мере одного из переходных оксидов алюминия, относится к группе, в которую входят оксиды алюминия модификаций альфа, ро, хи, эта, гамма, каппа, тета и дельта;

- насыпная плотность катализаторов после уплотнения превышает 0,55 г/см3.

Характеристики, относящиеся к соответствующему катализатору, преимущественно идентичны характеристикам описанного ранее алюмосиликата.

В случае, когда третий предпочтительный катализатор гидроизомеризации/гидрокрекинга используют на стадии c) способа по настоящему изобретению, упомянутый катализатор представляет собой сульфид.

В первом предпочтительном варианте осуществления способа по настоящему изобретению на стадии b) гидрирования используют катализатор, содержащий палладий, а на стадии c) гидроизомеризации/гидрокрекинга используют катализатор, содержащий платину.

Во втором предпочтительном варианте осуществления способа по настоящему изобретению на стадии b) гидрирования используют катализатор, содержащий палладий, а на стадии c) гидроизомеризации/гидрокрекинга используют сульфидный катализатор, содержащий по меньшей мере один обладающий функцией гидрирования-дегидрирования элемент, выбранный из неблагородных металлов VIII группы и металлов группы VIB.

В третьем предпочтительном варианте осуществления способа по настоящему изобретению на стадии b) гидрирования используют катализатор, содержащий по меньшей мере один обладающий функцией гидрирования-дегидрирования неблагородный элемент VIII группы, а на стадии c) гидроизомеризации/гидрокрекинга используют сульфидный катализатор, содержащий по меньшей мере один обладающий функцией гидрирования-дегидрирования элемент, выбранный из неблагородных металлов VIII группы и металлов группы VIB.

Стадия (d)

Поток (фракцию, подвергнутую гидрокрекингу/гидроизомеризации), выходящий из зоны гидроизомеризации/гидрокрекинга (10) и образующийся на стадии (c) способа по настоящему изобретению, направляют соответственно стадии d) способа по настоящему изобретению на установку дистилляции (11), которая включает в себя атмосферную дистилляцию и при необходимости вакуумную дистилляцию и предназначена для разделения продуктов конверсии с температурой кипения меньше 340°C и предпочтительно меньше 370°C, включая, в частности, продукты, образовавшиеся на стадии c) в реакторе гидроизомеризации/гидрокрекинга (10), и разделения остаточной фракции, начальная температура кипения которой в общем случае больше по меньшей мере 340°C и предпочтительно больше или равна по меньшей мере 370°C. Из конвертированных и гидроизомеризованных соединений помимо легких газов C1-C4 (трубопровод 14) выделяют по меньшей мере бензиновую фракцию (или нафту) (трубопровод 13) и по меньшей мере фракцию среднедистиллятного керосина (трубопровод 14) и газойля (трубопровод 15). Остаточную фракцию, начальная температура кипения которой в общем случае больше по меньшей мере 340°C и предпочтительно больше или равна по меньшей мере 370°C, предпочтительно возвращают (трубопровод 16) на стадию c) способа по настоящему изобретению в начало зоны (10) гидроизомеризации и гидрокрекинга. В другом варианте осуществления стадии d) способа по настоящему изобретению остаточная фракция может быть источником превосходных базисов для получения масел.

Также может быть предпочтительным возвращать (трубопровод 17) на стадию c) (зона 10) по меньшей мере частично и предпочтительно полностью по меньшей мере одну из фракций керосина и газойля, полученных таким образом. Фракции газойлей и керосинов предпочтительно возвращают раздельно или в виде смеси, но температуры фракционирования эксплуатант регулирует в зависимости от своих потребностей. Было установлено, что возврат части керосина предпочтителен для улучшения его низкотемпературных свойств.

Полученные продукты

Одна или несколько фракций полученного газойля имеет температуру текучести не ниже 0°C, в общем случае ниже -10°C и часто ниже -15°C. Цетановое число превышает 60, в общем случае, превышает 65 и часто превышает 70.

Одна или несколько фракций полученного керосина имеет температуру застывания не выше -35°C и в общем случае ниже -40°C. Высота некоптящего пламени превышает 25 мм и в общем случае больше 30 мм. В данном способе получение бензина (не исследовалось) наименее возможно. Выход бензина во всех случаях составляет меньше 50 мас.%, предпочтительно меньше 40 мас.%, преимущественно меньше 30 мас.%, или также 20 мас.%, или даже 15 мас%.

Изобретение относится к способу обработки гидрокрекингом и гидроизомеризацией смесей, получаемых синтезом Фишера-Тропша. Способ получения средних дистиллятов, исходя из получаемой синтезом Фишера-Тропша содержащей смеси парафиновых углеводородов, включает в себя следующие последовательные стадии: a) отделение по меньшей мере легкой газовой фракции С4-, имеющей конечную температуру кипения меньше 20°С, от потока, выходящего из установки синтеза Фишера-Тропша, с целью получения только тяжелой жидкой фракции С5+, имеющей начальную температуру кипения в интервале от 20 до 40°С; b) гидрирование ненасыщенных соединений олефинового типа по меньшей мере части тяжелой фракции С5+ в присутствии водорода и катализатора гидрирования при температуре в интервале от 100 до 180°С, при общем давлении в интервале от 0,5 до 6 МПа с объемной часовой скоростью в интервале от 1 до 10 ч-1 и при подаче водорода, соответствующей объемному соотношению "водород/углеводороды" в интервале от 5 до 80 нл/л/ч; c) гидроизомеризация/гидрокрекинг всего гидрированного жидкого потока, выходящего со стадии b), без осуществления стадии предварительного разделения в присутствии водорода и катализатора гидроизомеризации/гидрокрекинга; d) дистилляция потока, подвергнутого гидрокрекингу/гидроизомеризации, полученного на этапе (с) с целью получения по меньшей мере фракций керосина и газойля, и остаточной фракции. Технический результат - полученный газойль имеет температуру текучести ниже 0°С, цетановое число превышает 60, керосин имеет температуру застывания не выше -35°С, высота некоптящего пламени превышает 25 мм. 13 з.п. ф-лы, 3 ил.

1. Способ получения средних дистиллятов, исходя из получаемой синтезом Фишера-Тропша смеси парафиновых углеводородов, включающий в себя следующие последовательные стадии:

a) отделение по меньшей мере легкой газовой фракции С4-, имеющей конечную температуру кипения меньше 20°С, от потока, выходящего из установки синтеза Фишера-Тропша, с целью получения только тяжелой жидкой фракции С5+, имеющей начальную температуру кипения от 20 до 40°С;

b) гидрирование ненасыщенных соединений олефинового типа по меньшей мере части тяжелой фракции С5+ в присутствии водорода и катализатора гидрирования при температуре от 100 до 180°С при общем давлении от 0,5 до 6 МПа, с объемной часовой скоростью от 1 до 10 ч-1 и при подаче водорода, соответствующей объемному соотношению "водород/углеводороды" от 5 до 80 нл/л/ч;

c) гидроизомеризация/гидрокрекинг всего гидрированного жидкого потока, выходящего со стадии b), без осуществления стадии предварительного разделения в присутствии водорода и катализатора гидроизомеризации/гидрокрекинга;

d) дистилляция потока, подвергнутого гидрокрекингу/гидроизомеризации, полученного на этапе (с), с целью получения по меньшей мере фракций керосина и газойля и остаточной фракции.

2. Способ по п.1, в котором смесь углеводородов, получаемая синтезом Фишера-Тропша, представляет собой тяжелую фракцию С5+, имеющую начальную температуру кипения от 20 до 40°С.

3. Способ по любому из пп.1 и 2, в котором катализатор гидрирования содержит по меньшей мере один металл VIII группы Периодической системы элементов и по меньшей мере один носитель на основе жаропрочного оксида.

4. Способ по любому из пп.1 и 2, в котором металл VIII группы представляет собой палладий.

5. Способ по любому из пп.1 и 2, в котором гидрирование ненасыщенных соединений олефинового типа по меньшей мере части тяжелой фракции осуществляют при объемном соотношении водород/углеводороды от 10 до 50 нл/л/ч.

6. Способ по п.5, в котором гидрирование ненасыщенных соединений олефинового типа по меньшей мере части тяжелой фракции осуществляют при объемном соотношении водород/углеводороды от 15 до 35 нл/л/ч.

7. Способ по любому из пп.1, 2 и 6, в котором используют защитный слой, содержащий по меньшей мере один катализатор защитного слоя перед зоной гидрирования, причем защитный слой встроен в зону гидрирования перед слоем катализатора гидрирования или размещен в отдельной зоне перед зоной гидрирования.

8. Способ по любому из пп.1, 2 и 6, в котором стадию (с) гидроизомеризации/гидрокрекинга осуществляют при давлении от 0,2 до 15 МПа, объемной скорости от 0,1 до 10 ч-1, подаче водорода от 100 до 2000 нормальных литров водорода на литр исходной смеси в час и при температуре от 200 до 450°С.

9. Способ по любому из пп.1, 2 и 6, в котором катализатор гидроизомеризации/гидрокрекинга содержит до 3 мас.%, по меньшей мере одного обладающего гидрирующей-дегидрирующей функцией элемента, выбранного из благородных металлов VIII группы, и носитель, который содержит (или структурным элементом которого предпочтительно является) по меньшей мере алюмосиликат, причем алюмосиликат имеет следующие характеристики:

массовое содержание диоксида кремния SiO2 от 5 до 95%;

содержание Na составляет меньше 300 ч.н.м. мас;

общий объем пор, измеренный ртутной порометрией, находится от 0,45 до 1,2 мл/г;

при этом пористость алюмосиликата характеризуется следующими показателями:

i) объем мезопор, диаметры которых от 40 до 150Å, а средний диаметр варьирует от 80 до 140 Å, составляет от 20 до 80% от общего объема пор, измеренного ртутной порометрией;

ii) объем макропор, диаметр которых превышает 500 Å и предпочтительно находится от 1000 до 10000 Å, составляет от 20 до 80% от общего объема пор, измеренного ртутной порометрией;

удельная поверхность от 100 до 550 м2/г.

10. Способ по любому из пп.1, 2 и 6, в котором катализатор гидроизомеризации/гидрокрекинга содержит до 3 мас.% по меньшей мере одного обладающего гидрирующей-дегидрирующей функцией элемента, выбранного из благородных металлов VIII группы Периодической системы элементов, от 0,01 до 5,5 мас.% легирующего оксида элемента, выбранного из фосфора, бора и кремния, и отличающийся от цеолита носитель на основе алюмосиликата, содержащий больше 15 и до 95 мас.%, включительно диоксида кремния (SiO2), причем алюмосиликат имеет следующие характеристики:

средний диаметр пор, измеренный ртутной порометрией, от 20 до 140 Å;

общий объем пор, измеренный ртутной порометрией, от 0,1 до 0,5 мл/г;

общий объем пор, измеренный азотной порометрией, от 0,1 до 0,6 мл/г;

удельная поверхность БЭТ от 100 до 550 м2/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 140 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 160 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 200 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 500 Å, составляет меньше 0,1 мл/г;

рентгеновская дифрактограмма, содержащая по меньшей мере главные характеристические спектральные линии по меньшей мере одного из переходных оксидов алюминия, относится к группе, в которую входят оксиды алюминия модификаций альфа, ро, хи, эта, гамма, каппа, тета и дельта;

насыпная плотность катализаторов после уплотнения превышает 0,55 г/см3.

11. Способ по любому из пп.1, 2 и 6, в котором катализатор гидроизомеризации/гидрокрекинга содержит от 2,5 до 5 мас.%, оксида элемента VIII группы и от 20 до 35 мас.%, оксида элемента группы VIB по отношению к конечной массе катализатора, при необходимости от 0,01 до 5,5 мас.%, легирующего оксида элемента, выбранного из фосфора, бора и кремния, и отличающийся от цеолита носитель на основе алюмосиликата, содержащий больше 15 и до 95 мас.% включительно диоксида кремния (SiO2), причем алюмосиликат имеет следующие характеристики:

средний диаметр пор, измеренный ртутной порометрией, от 20 до 140 Å;

общий объем пор, измеренный ртутной порометрией, от 0,1 до 0,5 мл/г;

общий объем пор, измеренный азотной порометрией, от 0,1 до 0,6 мл/г;

удельная поверхность БЭТ от 100 до 550 м2/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 140 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 160 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 200 Å, составляет меньше 0,1 мл/г;

объем пор, измеренный ртутной порометрией, для пор диаметром, превышающим 500 Å, составляет меньше 0,1 мл/г;

рентгеновская дифрактограмма, содержащая по меньшей мере главные характеристические спектральные линии по меньшей мере одного из переходных оксидов алюминия, относится к группе, в которую входят оксиды алюминия модификаций альфа, ро, хи, эта, гамма, каппа, тета и дельта;

насыпная плотность катализаторов после уплотнения превышает 0,55 г/см3.

12. Способ по п.11, в котором катализатор представляет собой сульфид.

13. Способ по любому из пп.1, 2, 6 и 12, в котором остаточную фракцию, температура кипения которой превышает по меньшей мере 340°С, возвращают на стадию с).

14. Способ по любому из пп.1, 2, 6 и 12, в котором по меньшей мере одну из фракций керосина и газойля, получаемых на стадии d), возвращают по меньшей мере частично на стадию с).

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ ДВУХ ФРАКЦИЙ ПРОДУКТОВ, ПОЛУЧЕННЫХ СИНТЕЗОМ ФИШЕРА-ТРОПША, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2283858C2 |

| Устройство для классификации случайных процессов | 1987 |

|

SU1430973A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-12-10—Публикация

2008-06-03—Подача