ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к биоразлагаемому нетканому материалу и формованному изделию, имеющим высокую степень относительного удлинения, высокую термостабильность и превосходную формуемость.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

Формованные изделия, состоящие из биоразлагаемого нетканого материала, известны в предшествующем уровне техники и используются в широком ряде применений в различных областях. Несмотря на то, что формованные изделия могут быть получены термоформованием нетканого материала, трудно получить формованные изделия, получаемые формованием, которые свободны от разрыва, имеют незначительную неравномерность растягивания и имеют привлекательную форму, которая соответствует форме пресс-формы.

[0003]

В патентном литературном источнике 1, указанном ниже, раскрыт способ получения биоразлагаемого длинноволоконного нетканого материала, состоящего из полимера на основе полимолочной кислоты и сополимера алифатического сложного полиэфира, при этом биоразлагаемый нетканый материал содержит многокомпонентное длинное волокно со структурой типа острова-в-море, в котором полимер на основе полимолочной кислоты образует «морские» части и сополимер алифатического сложного полиэфира образует «островные» части, и, несмотря на то, что получают нетканый материал, обладающий улучшенной способностью к термической адгезии и формуемостью в результате наличия сополимера алифатического сложного полиэфира, который образует «островные» части, открытые на поверхности волокна, этого недостаточно для получения формованного изделия, которое свободно от разрывов, имеет незначительную неравномерность растягивания и имеет привлекательную форму, которая соответствует форме пресс-формы, за короткий промежуток времени посредством термоформования.

[0004]

Кроме того, несмотря на то, что в патентном литературном источнике 2 и патентном литературном источнике 3, указанных ниже, раскрыт способ получения биоразлагаемого нетканого материала, состоящего из полимолочной кислоты или полибутиленсукцината, для формования, поскольку соответствующие составляющие волокна образованы посредством частичного термокомпрессионного соединения, соединение между соответствующими волокнами является чрезмерно прочным, в результате чего затруднено получение формованного изделия, имеющего большую глубину, получаемую формованием, без разрыва во время термоформования.

[ПЕРЕЧЕНЬ ССЫЛОК]

[ПАТЕНТНАЯ ЛИТЕРАТУРА]

[0005]

[Патентный литературный источник 1] Патент Японии № 5486331

[Патентный литературный источник 2] Патент Японии № 3432340

[Патентный литературный источник 3] Нерассмотренная патентная публикация Японии № 2000-136479

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[ТЕХНИЧЕСКАЯ ПРОБЛЕМА]

[0006]

С учетом вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить нетканый материал, который является биоразлагаемым и имеет высокую степень относительного удлинения, высокую термостабильность и превосходную формуемость.

[РЕШЕНИЕ ПРОБЛЕМЫ]

[0007]

В результате проведения обширных исследований и экспериментов для решения вышеупомянутых проблем авторы настоящего изобретения сосредоточили внимание на свойствах нетканого материала перед формованием и обнаружили, что при изготовлении нетканого материала из волокон из полимера на основе полимолочной кислоты, обеспечении его относительного удлинения в машинном направлении при 120°С, составляющего 50% или более, и обеспечении степени изменения его размера в машинном направлении при 80°С - 140°С, определенной посредством термомеханического анализа, которая составляет±4% или менее, может быть получено термоформованием за более короткий промежуток времени формованное изделие, которое свободно от разрывов, имеет незначительную неравномерность растягивания и имеет привлекательную форму, и нетканый материал демонстрирует благоприятные технологические свойства во время термоформования и может соответствовать сложным образуемым формам, посредством чего обеспечивается возможность получения формованного изделия с превосходным дизайном. Кроме того, авторы настоящего изобретения также обнаружили, что при обеспечении степени изменения протяженности в машинном направлении, составляющей 4% или менее и определенной посредством термомеханического анализа (ТМА) при приложении нагрузки 0,05 Н/2 мм при 30°С - 100°С к куску формованного изделия, которое образует контейнер, увеличение объема содержимого во время экстракции больше не влияет на термостабильность формованного изделия, и может быть предотвращено разрушение контейнера, вызываемое контактом с поперечинами или трением о поперечины с внутренней стороны экстрактора, что привело к доработке настоящего изобретения.

[0008]

А именно, настоящее изобретение такое, как указанное ниже.

[1] Биоразлагаемый нетканый материал для термоформования, содержащий волокна из полимера на основе полимолочной кислоты, при этом поверхностная плотность биоразлагаемого нетканого материала составляет 20-350 г/м2.

[2] Биоразлагаемый нетканый материал, описанный выше в пункте [1], при этом относительное удлинение в машинном направлении при 120°С составляет 50% или более, и степень изменения размера в машинном направлении при 80°С - 140°С, определенная посредством термомеханического анализа составляет±4% или менее.

[3] Биоразлагаемый длинноволоконный нетканый материал, описанный выше в пункте [1] или [2], при этом при испытании для оценки динамических вязкоупругих свойств в зависимости от температуры динамический модуль упругости нетканого материала в интервале температур 90°С - 150°С составляет 10 МПа - 500 МПа.

[4] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[3], при этом величина, полученная делением продольной прочности нетканого материала на раздир на поверхностную плотность, составляет 0,002 Н/(г/м2) -0,5 Н/(г/м2).

[5] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[4], при этом двойное лучепреломление в волокнах в нетканом материале составляет 0,002-0,10.

[6] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[5], при этом волокна в нетканом материале дополнительно содержат помимо полимера на основе полимолочной кислоты сополимер алифатического сложного эфира в количестве 0,5% масс. -30% масс. относительно общей массы смол.

[7] Биоразлагаемый длинноволоконный нетканый материал, описанный выше в любом из пунктов [1]-[6], при этом средний диаметр волокон нетканого материала составляет 1 мкм - 40 мкм, и нетканый материал содержит длинные волокна.

[8] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[7], при этом нетканый материал имеет максимальный тангенс угла потерь (tan δ), составляющий 0,5 или менее при испытании для оценки динамических вязкоупругих свойств в зависимости от температуры.

[9] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[8], при этом при испытании для оценки динамических вязкоупругих свойств в зависимости от температуры динамический модуль упругости нетканого материала составляет 200 МПа или более при 10°С - 70°С.

[10] Биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[9], при этом показатель R/Ave по отношению к поверхностной плотности имеющего форму квадрата с длиной стороны 2,5 см растянутого листа нетканого материала, который был одновременно двухосно растянут в машинном направлении/поперечном направлении при увеличении площади в 6,25 раза и температуре 120°С, находится в пределах 1,0.

[11] Способ получения биоразлагаемого нетканого материала, описанного выше в любом из пунктов [1]-[10], включающий этап выполнения термофиксации до постоянной длины в интервале температур 50°С - 160°С.

[12] Способ получения формованного изделия, включающий этап обработки биоразлагаемого длинноволоконного нетканого материала, описанного выше в любом из пунктов [1]-[10], как одного целого посредством термоформования.

[13] Способ, описанный выше в пункте [12], включающий этап предварительного нагрева нетканого материала до 55°С - 160°С.

[14] Формованное изделие, содержащее биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[10], при этом показатель формуемости формованного изделия составляет 1,1 или более.

[15] Группа формованных изделий, содержащая биоразлагаемый нетканый материал, описанный выше в любом из пунктов [1]-[10], при этом показатель формуемости группы формованных изделий составляет 1,1-20, и показатели R/Ave по отношению к поверхностным плотностям образцов материала, взятых из одного и того же места на дне 10 или более формованных изделий, отформованных в одной и той же машине для формования из непрерывного нетканого материала, находятся в пределах 0,5.

[16] Биоразлагаемый контейнер для экстракции напитка, содержащий формованное изделие, описанное выше в пункте [14], при этом при приложении нагрузки 0,05 Н/2 мм к образцу формованного изделия, образующего контейнер, степень изменения протяженности в машинном направлении при 30°С - 100°С, определенная посредством термомеханического анализа (ТМА), составляет 4% или менее.

[17] Контейнер для экстракции напитка, описанный выше в пункте [16], при этом изменение емкости контейнера во время погружения в кипящую воду составляет 20% - 90%.

[18] Контейнер для экстракции напитка, описанный выше в пункте [16] или [17], при этом степень ориентированности формованного изделия из нетканого материала, которое образует контейнер для экстракции напитка, составляет 0,010 или более.

[19] Контейнер для экстракции напитка, описанный выше в любом из пунктов [16] - [18], при этом степень кристалличности формованного изделия из нетканого материала, которое образует контейнер для экстракции напитка, составляет 30% - 70%.

[ПРЕДПОЧТИТЕЛЬНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ]

[0009]

Биоразлагаемый нетканый материал по настоящему изобретению обеспечивает возможность получения формованного изделия, которое свободно от разрывов, имеет незначительную неравномерность удлинения и имеет привлекательную форму, за короткий промежуток времени при термоформовании. Кроме того, нетканый материал имеет подходящие технологические свойства во время термоформования и может принимать сложные формы во время термоформования, посредством чего обеспечивается возможность получения формованного изделия, имеющего превосходный дизайн, такого как контейнер для пищевых продуктов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010]

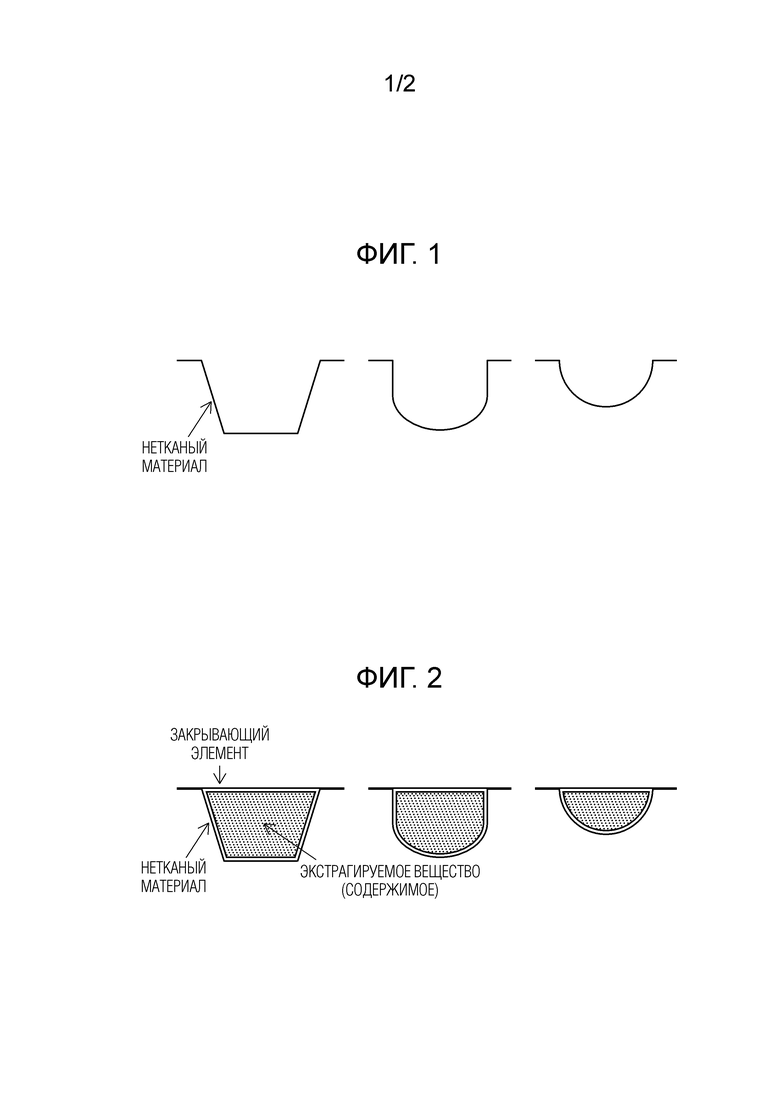

Фиг.1 представляет собой схематическое изображение типового примера конфигурации контейнера для экстракции напитка по другому варианту осуществления настоящего изобретения.

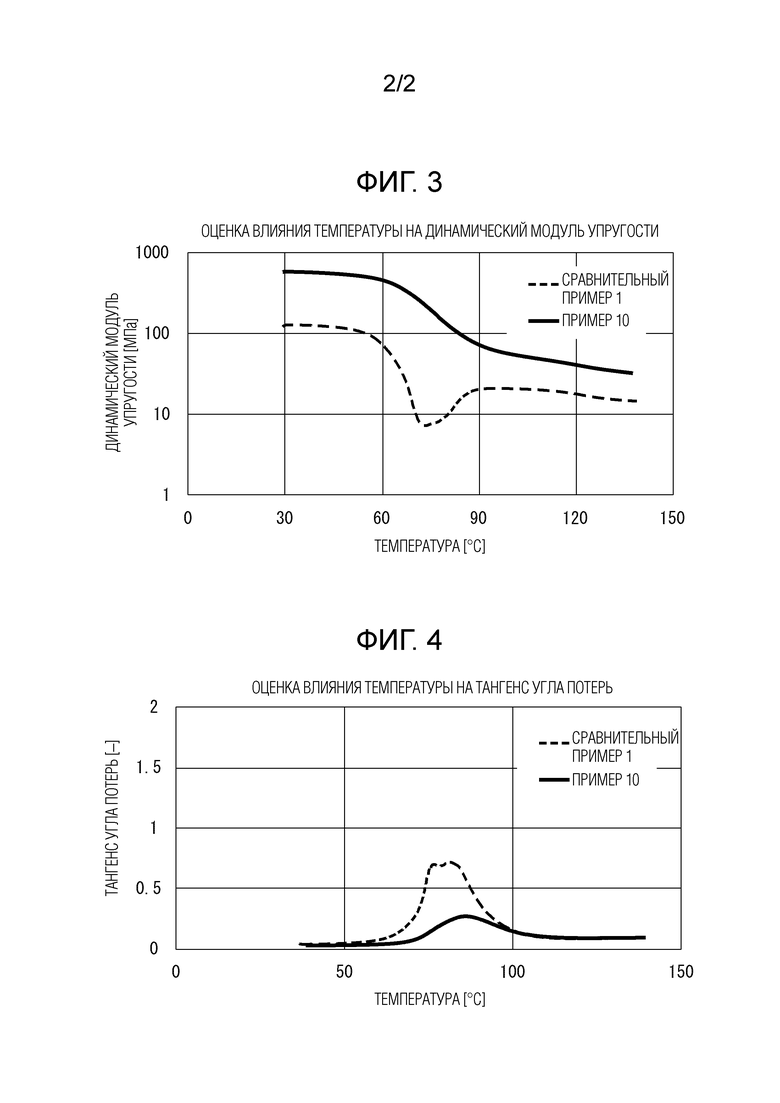

Фиг.2 представляет собой схематическое изображение для разъяснения типового примера закрытого контейнера для экстракции напитка по другому варианту осуществления настоящего изобретения.

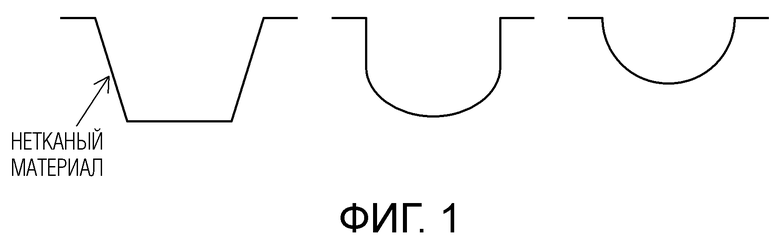

Фиг.3 представляет собой график, показывающий результаты оценки влияния температуры на динамический модуль упругости в Примере 10 и Сравнительном примере 1.

Фиг.4 представляет собой график, показывающий результаты оценки влияния температуры на тангенс угла потерь в Примере 10 и Сравнительном примере 1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011]

Ниже приведено подробное разъяснение варианта осуществления изобретения по настоящей заявке.

Биоразлагаемый нетканый материал по представленному варианту осуществления может быть образован с подходящим относительным удлинением и степенью изменения размера в тепловой среде и может демонстрировать высокую формуемость.

Биоразлагаемый нетканый материал по представленному варианту осуществления обладает формуемостью. Во время традиционного изготовления биоразлагаемого нетканого материала, обладающего формуемостью, внимание было сфокусировано на свойствах пряжи непосредственно после формования волокна/прядения для проверки относительного удлинения и устранения проблем, связанных с обработкой, такой как термокомпрессионное соединение нетканого материала. Напротив, при биоразлагаемом нетканом материале по представленному варианту осуществления в результате того, что внимание было сосредоточено по существу на свойствах нетканого материала, используемого при формовании, а также по существу на свойствах формованного изделия, получены нетканый материал, обладающей высокой формуемостью, и контейнер для экстракции (формованное изделие), обладающий (-ее) превосходной термостабильностью.

[0012]

[Полимер на основе полимолочной кислоты]

Примеры полимера на основе полимолочной кислоты, который образует волокна биоразлагаемого нетканого материала по представленному варианту осуществления, (также упоминаемого как ʺPLAʺ) включают сополимеры, выбранные из группы, состоящей из полимеров D-молочной кислоты, полимеров L-молочной кислоты, сополимеров D-молочной кислоты и L-молочной кислоты, сополимеров D-молочной кислоты и оксикарбоновой кислоты, сополимеров L-молочной кислоты и оксикарбоновой кислоты и сополимеров D-молочной кислоты, L-молочной кислоты и оксикарбоновой кислоты, и смеси двух или более типов данных сополимеров. Хотя соотношение D-формы и L-формы в полимере полимолочной кислоты может быть задано в пределах диапазона, который не ухудшает прядомость или свойства нетканого материала, доля D-формы во всем полимере полимолочной кислоты предпочтительно составляет 0% - 15%, более предпочтительно 0,1% - 10% и еще более предпочтительно 0,1% - 6%. Если доля D-формы находится в данных пределах, нетканый материал, обладающий подходящей прядомостью, может быть получен стабильно, и характеристики, такие как температура плавления или кристалличность, находятся в пределах надлежащих диапазонов, посредством чего облегчается получение нетканого материала, имеющего заданные свойства.

Показатель текучести расплава (MFR) полимера на основе полимолочной кислоты по представленному варианту осуществления предпочтительно составляет 20 г/10 мин - 120 г/10 мин и более предпочтительно 30 г/10 мин - 70 г/10 мин. Если MFR составляет 20 г/10 мин или более, вязкость расплава становится подходящей, и прядомость становится подходящей вследствие облегчения возникновения уменьшения диаметра волокна во время процесса прядения. С другой стороны, если MFR составляет 120 г/10 мин или менее, почти не возникает разрыв нити во время процесса прядения благодаря соответствующей вязкости расплава, в результате чего обеспечивается подходящая прядомость.

[0013]

[Сополимер алифатического сложного полиэфира]

Примеры сополимера алифатического сложного полиэфира включают поли(α-гидроксикислоту) или сополимеры, имеющие ее в качестве основных элементов их повторяющихся звеньев, поли(ω-гидроксиалканоаты) типа поли(ε-капролактона) или поли(β-пропиолактона), поли(β-полигидроксиалканоаты) типа поли-3-гидроксипропионата, поли-3-гидроксигептаноата или поли-3-гидроксиоктаноата и сополимеры, имеющие элементы повторяющихся звеньев, состоящие из них, и элементы повторяющихся звеньев, состоящие из поли-3-гидроксивалерата или поли-4-гидроксибутирата. Кроме того, другие примеры включают полиакилендикарбоксилаты, состоящие из поликонденсата гликоля и дикарбоновой кислоты, такие как полиэтиленоксалат, полиэтиленсукцинат, полиэтиленадипинат, полиэтиленазелаинат, полибутиленоксалат, полибутиленсукцинат, полибутиленадипинат, полибутиленсебацинат, полигексаметиленсебацинат, полинеопентилоксалат, и сополимеры полиалкилендикарбоксилатов, имеющие элементы повторяющихся звеньев, состоящие из них.

Кроме того, другие примеры включают вещества, полученные посредством выбора и смешивания множества типов данных отдельных полимеров, обладающих биоразлагаемостью. Сополимер алифатического сложного полиэфира предпочтительно представляет собой полибутиленсукцинат (упоминаемый также как PBS) по соображениям, связанным с совместимостью с полимолочной кислотой и прядомостью/формуемостью.

[0014]

Показатель текучести расплава (MFR) сополимера алифатического сложного эфира предпочтительно составляет 100 г/10 мин или менее, при этом растяжимость в процессе прядения является подходящей, более предпочтительно 20 г/10 мин - 80 г/10 мин и еще более предпочтительно 30 г/10 мин - 70 г/10 мин. Кроме того, требуется, чтобы соотношение показателей текучести расплава полимера на основе полимолочной кислоты и сополимера алифатического сложного полиэфира находилось в пределах диапазона 0,2-1,5. А именно, соотношение показателей текучести расплава таково, что 0,2≤ [показатель текучести расплава сополимера алифатического сложного полиэфира/показатель текучести расплава полимера на основе полимолочной кислоты] ≤1,5, и предпочтительно составляет 0,3-1,4. Если соотношение показателей текучести расплава находится в данных пределах, прядомость/формуемость является подходящей, и способность к диспергированию сополимера алифатического сложного полиэфира является подходящей, посредством чего обеспечивается возможность получения стабильной термической адгезии.

[0015]

Вышеупомянутые волокна могут дополнительно содержать помимо вышеупомянутого полимера на основе молочной кислоты сополимер алифатического сложного эфира в количестве 0,5% масс. -30% масс. от общей массы смолы. Добавленное количество сополимера алифатического сложного полиэфира составляет 0,5% масс. -30% масс., предпочтительно 3% масс. -27% масс. и еще более предпочтительно 5% масс. -25% масс., когда общая масса смолы задана как 100% масс. Если добавленное количество составляет 0,5% масс. или более, кристалличность нетканого материала легко регулируется, что приводит к подходящим термическим свойствам. С другой стороны, если добавленное количество составляет 30% масс. или менее, степень кристаллизации повышается, и отсутствует термическая адгезия между волокнами или между волокнами и оборудованием во время прядения, посредством чего обеспечивается возможность стабильного изготовления.

[0016]

Хотя отсутствуют особые ограничения в отношении способа изготовления нетканого материала по настоящему изобретению, нетканый материал получают известным фильерным способом, аэродинамическим способом получения нетканого материала из расплава, аэродинамическим способом формирования холста/способом пневмоукладки, способом кардочесания или способом изготовления бумаги и тому подобным. Примеры способов, которые могут быть использованы для скрепления нетканого материала, включают тиснение, термоскрепление, соединение в колоннообразном потоке, механическое соединение и иглопробивание. Длинноволоконный нетканый материал более предпочтительно изготавливают фильерным способом, поскольку нетканый материал может быть изготовлен эффективно, и может быть устранено вспушивание после формования.

[0017]

В случае использования фильерного способа смолу расплавляют посредством нагрева и выпускают из фильеры с последующим охлаждением получающейся в результате, однониточной пряжи при использовании известного охлаждающего устройства и вытягиванием однониточной пряжи для уменьшения ее диаметра посредством воздухососа или другого устройства для вытягивания. Далее, после разрыхления группы нитей, выпущенных из устройства для вытягивания, разрыхленную пряжу накапливают на конвейере для формирования холста. После этого длинноволоконный фильерный нетканый материал получают посредством выполнения частичного термокомпрессионного соединения холста, сформированного на конвейере, при использовании нагретого валика для тиснения или другого устройства для частичного термокомпрессионного соединения.

[0018]

В случае использования фильерного способа, хотя и отсутствуют особые ограничения в отношении него, применение способа, состоящего в электризации волокон посредством оборудования для обработки в коронном разряде, подобного раскрытому, например, в нерассмотренной патентной публикации Японии № 11-131355, или способа, состоящего в разрыхлении волокон, например, посредством регулирования распределения скоростей воздушного потока распылительной части эжектора при использовании устройства, которое регулирует воздушный поток подобно диффузионной пластине в виде плоской пластины с последующим распылением материала холста и укладкой материала холста на собирающую поверхность при контроле диспергирования материала холста, является предпочтительным для повышения однородности холста.

Нетканый материал, полученный фильерным способом, имеет высокую прочность материала и характеризуется такими физическими свойствами, как устранение потери коротких волокон, вызываемой разрушением скрепленных частей, и используется в широком ряде применений, таких как гигиена, гражданское строительство, строительство, сельское хозяйство/растениеводство или материалы для домашнего обихода, вследствие низкой стоимости и высокой производительности при его изготовлении.

[0019]

Биоразлагаемый нетканый материал по представленному варианту осуществления отличается степенью изменения размера в машинном направлении при 80°С - 140°С, определенной посредством термомеханического анализа, которая составляет±4% или менее.

Степень изменения размера в машинном направлении при 80°С - 140°С, определенная посредством термомеханического анализа биоразлагаемого нетканого материала по представленному варианту осуществления, составляет±4% или менее и предпочтительно±2% или менее. В случае, если степень изменения размера не является чрезмерно большой, биоразлагаемый нетканый материал имеет соответствующую гибкость при температурах, близких к температуре формования, способен соответствовать форме даже при формовании со сложными формами и трудно поддается разрыву, и при этом получающееся в результате, формованное изделие имеет незначительно количество неровностей на его поверхности и незначительную неравномерность удлинения, при которой нетканый материал удлиняется только частично. По этой причине может быть получено формованное изделие, которое имеет привлекательную форму с превосходным дизайном. С другой стороны, если степень изменения размера ниже -4% или, другими словами, в случае чрезмерно большой усадки, материал становится нестабильным при нагреве, вызываемом предварительным нагревом во время формования и лучистым теплом пресс-формы, что приводит к тому, что получающееся в результате, формованное изделие имеет плохую форму, и препятствует получению формованного изделия, имеющего большую емкость. С другой стороны, в случае, если степень изменения размера превышает 4% или, другими словами, в случае чрезмерно большого удлинения, материал становится нестабильным при нагреве, вызываемом предварительным нагревом во время формования и лучистым теплом пресс-формы, что приводит к плохой форме получающегося в результате, формованного изделия.

[0020]

Конкретные примеры способов обеспечения того, чтобы степень изменения размера находилась в вышеупомянутых пределах, включают корректировку типа смолы биоразлагаемого нетканого материала, регулирование соотношения компонентов смеси смол, температуры смолы во время прядения, объема и скорости выпуска, температуры окружающей среды, условий охлаждения при прядении и тому подобного, температуры, давления и скорости валиков во время выполнения временного компрессионного соединения и термокомпрессионного соединения, и таких условий, как условия выдержки или условия хранения. Более конкретно, материал, имеющий малое изменение размера, может быть получен, например, за счет увеличения скорости прядения, снижения температуры окружающей среды, усиления режима охлаждения, выполнения термокомпрессионного соединения при высокой температуре или термофиксации нетканого материала, который подвергся временному компрессионному соединению, до постоянной длины при температуре, которая является чрезмерно высокой.

[0021]

Биоразлагаемый нетканый материал по представленному варианту осуществления отличается тем, что относительное удлинение в машинном направлении при 120°С составляет 50% или более.

Необходимо, чтобы биоразлагаемый нетканый материал по представленному варианту осуществления обладал способностью к удлинению при нагреве во время процесса формования. Следовательно, необходимо, чтобы нетканый материал состоял, например, из нитей с малым удлинением и чтобы при нагреве или происходило растягивание волокон, или происходило смещение составляющих волокон нетканого материала. Таким образом, относительное удлинение биоразлагаемого нетканого материала по настоящему изобретению при нагреве является таким, что относительное удлинение при температуре 120°С составляет 50% или более, предпочтительно 50% - 500%, более предпочтительно 100% - 400% и еще более предпочтительно 180% - 350%. Если относительное удлинение находится в данных пределах, формуемость будет подходящей, и формование с глубокой вытяжкой и большой глубиной при формовании происходит тем легче, чем больше относительное удлинение.

[0022]

Примеры конкретных способов обеспечения того, чтобы относительное удлинение при 120°С находилось в вышеупомянутых пределах, включают корректировку типа смолы биоразлагаемого нетканого материала, регулирование соотношения компонентов смеси смол, температуры смолы во время прядения, объема и скорости выпуска, температуры окружающей среды, условий охлаждения при прядении и тому подобного, температуры, давления и скорости валиков во время выполнения временного компрессионного соединения и термокомпрессионного соединения, и таких условий, как условия выдержки или условия хранения. Более конкретно, нетканый материал с соответствующей температурой соединения и большим относительным удлинением может быть получен, например, посредством использования не чрезмерно высокой скорости прядения во время прядения, выполнения термокомпрессионного соединения при температуре, которая не является чрезмерно высокой, или выполнения термокомпрессионного соединения после получения холста нетканого материала в состоянии, в котором температура окружающей среды во время прядения не является чрезмерно низкой.

[0023]

Биоразлагаемый нетканый материал по представленному варианту осуществления таков, что величина, полученная делением продольной прочности на раздир на поверхностную плотность, предпочтительно составляет 0,002 Н/(г/м2) -0,5 Н/(г/м2) и более предпочтительно 0,005 Н/(г/м2) -0,2 Н/(г/м2). Продольная прочность на раздир тесно связана с прочностью и относительным удлинением волокон и прочностью сцепления волокон. В случае, если продольная прочность на раздир чрезмерно мала, прочность волокон может быть низкой или сцепление между волокнами может быть чрезмерно прочным. С другой стороны, в случае чрезмерно большой продольной прочности на раздир прочность и относительное удлинение волокон являются большими или сцепление между волокнами является чрезмерно слабым. Можно обеспечить то, чтобы прочность волокон и прочность сцепления между волокнами, оказывающие влияние на прочность на раздир, находились в соответствующих пределах, за счет соответствующих условий прядения, таких как скорость прядения или температура смолы, температура при обработке и скорость обработки во время термокомпрессионного соединения, такого как тиснение или каландрование, или условий выдержки и тому подобного.

[0024]

В случае, если величина, полученная делением продольной прочности на раздир на поверхностную плотность, не является чрезмерно большой, поскольку волокна, которые образуют биоразлагаемый нетканый материал, сцеплены соответствующим образом и имеют соответствующую способность к адгезионному сцеплению даже после формования, волокна обладают сопротивлением подъему и образованию ворса даже после формования. Кроме того, в случае, если величина, полученная делением продольной прочности на раздир на поверхностную плотность, не является чрезмерно большой, материал имеет соответствующую жесткость, имеет соответствующее натяжение даже при натяжении в процессе обработки, и нетканый материал легко подвергается технологическим операциям, что предпочтительно. С другой стороны, в случае, если величина, полученная делением продольной прочности на раздир на поверхностную плотность, не является чрезмерно малой, волокна соответственно сцеплены, прочность волокна не является чрезмерно низкой, и биоразлагаемый нетканый материал имеет надлежащие относительное удлинение и прочность и обеспечивает легкость манипулирования им.

Кроме того, прочность на раздир в горизонтальном направлении предпочтительно задана в пределах диапазона, при котором волокна, образующие биоразлагаемый нетканый материал, соответственно сцеплены, и совместно с продольной прочностью на раздир предпочтительно задана в пределах диапазона, который обеспечивает возможность наличия соответствующей жесткости материала и его прохождения через технологические операции.

[0025]

Двойное лучепреломление в биоразлагаемом нетканом материале по представленному варианту осуществления (в длинных волокнах, образующих биоразлагаемый нетканый материал и отобранных в качестве образцов из нетканого материала, и, другими словами, не двойное лучепреломление непосредственно после прядения/формования длинных волокон, образующих нетканый материал) предпочтительно составляет 0,002-0,10, более предпочтительно 0,005-0,10 и еще более предпочтительно 0,010-0,025. В случае, если двойное лучепреломление не является чрезмерно большим, может быть получен биоразлагаемый нетканый материал, имеющий большое относительное удлинение. В случае, если двойное лучепреломление не является чрезмерно малым, материал может быть стабильным при воздействии тепловых нагрузок. Двойное лучепреломление в биоразлагаемом нетканом материале по представленному варианту осуществления (в длинных волокнах, образующий биоразлагаемый нетканый материал, которые взяты в виде образцов из нетканого материала) является отличительным признаком биоразлагаемого нетканого материала, и отсутствуют особые ограничения в отношении двойного лучепреломления непосредственно перед термокомпрессионным соединением или непосредственно после прядения/формования волокон, образующих биоразлагаемый нетканый материал, при условии, что оно находится в пределах, не вызывающих ухудшения прядомости, способности к термокомпрессионному соединению или проявления относительного удлинения нетканого материала.

[0026]

Степень кристалличности биоразлагаемого нетканого материала по представленному варианту осуществления (волокон, образующих биоразлагаемый нетканый материал и отобранных в качестве образцов из нетканого материала) предпочтительно составляет 30% - 70%, более предпочтительно 35% - 62% и еще более предпочтительно 38% - 57%. В случае, если степень кристалличности не является чрезмерно низкой, отсутствует деформация отформованного изделия, вызываемая усадкой материала при извлечении из пресс-формы во время формования, при этом, с другой стороны, в случае, если степень кристалличности не является чрезмерно высокой, материал может быть подвергнут обработке без разрыва во время процесса формования.

[0027]

Поверхностная плотность нетканого материала по представленному варианту осуществления составляет 20 г/м2-300 г/м2 и предпочтительно 20 г/м2-250 г/м2. Если поверхностная плотность составляет 20 г/м2 или более, обеспечивается достаточная прочность, в то же время, с другой стороны, обработка может выполняться без приложения большой нагрузки к оборудованию для процесса формования во время процесса формования, если поверхностная плотность составляет 300 г/м2 или менее.

[0028]

Средний диаметр волокон биоразлагаемого нетканого материала по представленному варианту осуществления (волокон, образующих биоразлагаемый нетканый материал и отобранных в качестве образцов из нетканого материала) предпочтительно составляет 1 мкм - 40 мкм, более предпочтительно 10 мкм - 40 мкм и еще более предпочтительно 15 мкм - 35 мкм. Проницаемость для жидкостей и удерживание содержимого могут быть соответственно выбраны в соответствии с поверхностной плотностью и средним диаметром волокон, и в случае, если средний диаметр волокон не является чрезмерно малым, содержимое может удерживаться при функционировании формованного изделия в качестве контейнера (при соответствующей стойкости к утечке порошка), в то время как в случае, если средний диаметр волокон не является чрезмерно большим, скорость пропускания жидкости не является чрезмерно медленной.

[0029]

Хотя отсутствуют особые ограничения в отношении этого, форма поперечного сечения волокон, которые образуют биоразлагаемый нетканый материал по представленному варианту осуществления, может представлять собой круглую форму, плоскую форму или C-образную, Y-образную, V-образную или другую неправильную форму поперечного сечения, и волокна предпочтительно имеют круглое поперечное сечение. Кроме того, они могут иметь структуру типа «острова в море», структуру с ядром и оболочкой или структуру расщепленного волокна.

[0030]

Конфигурация биоразлагаемого нетканого материала по представленному варианту осуществления может состоять из одного слоя в многослойном нетканом материале, таком как нетканый материал со структурой SS, SMS, SMMS или SMSM. В данном случае S обозначает фильерный длинноволоконный нетканый материал, в то время как М обозначает ультратонкий нетканый материал, полученный аэродинамическим способом из расплава. Кроме того, может быть наложен слой коротковолоконного нетканого материала при биоразлагаемом нетканом материале, служащем в качестве материала-основы.

[0031]

Биоразлагаемый нетканый материал по представленному варианту осуществления получают известным фильерным способом, аэродинамическим способом получения нетканого материала из расплава, flash method, способом термоскрепления способом пневмоукладки, способом соединения в колоннообразном потоке или способом механического соединения и тому подобным способом. Длинноволоконный нетканый материал, полученный фильерным способом, предпочтителен по соображениям, связанным с прочностью нетканого материала.

[0032]

Волокна, которые образуют биоразлагаемый нетканый материал по представленному варианту осуществления, содержат, по меньшей мере, полимер на основе полимолочной кислоты и предпочтительно представляют собой многокомпонентные волокна малой вытяжки, дополнительно содержащие сополимер алифатического сложного полиэфира. Многокомпонентные волокна малой вытяжки, состоящие из волокон из полимера на основе полимолочной кислоты и сополимера алифатического сложного полиэфира, таковы, что степень ориентированности кристаллитов в процессе прядения поддерживается на низком уровне, степень кристалличности является низкой и способность к растяжению является подходящей, посредством чего обеспечивается возможность большого удлинения и большого растягивания. Предпочтительно использование волокон, полученных при низкой скорости прядения, составляющей 500 м/мин - 3000 м/мин, более предпочтительно использование волокон, полученных при скорости прядения, составляющей 700 м/мин - 2700 м/мин, и еще более предпочтительно использование волокон, полученных при скорости прядения, составляющей 900 м/мин - 2500 м/мин. Как правило, нить непосредственно после прядения имеет высокую степень кристалличности и ориентированности в случае высокой скорости прядения и имеет низкую степень кристалличности и ориентированности в случае медленной скорости прядения.

[0033]

Во время изготовления волокон, которые образуют биоразлагаемый нетканый материал по представленному варианту осуществления, один тип или два или более типов других смол, сополимеры, отличные от сополимера алифатического сложного полиэфира, огнестойкие добавки, неорганические наполнители, мягчители, пластификаторы, пигменты, антистатические средства и тому подобное могут быть добавлены к волокнам, которые образуют нетканый материал, в соответствии с намеченным использованием.

[0034]

Хотя тиснение может быть выполнено для термокомпрессионного соединения при изготовлении биоразлагаемого нетканого материала по представленному варианту осуществления, нетканый материал предпочтительно объединяют в одно целое при поверхности волокон холста нетканого материала, подвергаемой временному компрессионному соединению посредством точечной адгезии, чтобы способствовать повышению способности к растяжению при нагреве. Хотя отсутствуют особые ограничения в отношении этого, примеры способа, используемого для временного компрессионного соединения, предпочтительно включают способ, в котором используется пара валиков для тиснения, имеющих неровную поверхность с рельефом на поверхности, по меньшей мере, одного из валиков, и способ, в котором используется пара валиков с ровной поверхностью, имеющих ровные поверхности, при этом также могут быть использованы способы, применяемые для соединения нетканого материала, такие как иглопробивание или гидросплетение.

[0035]

В случае получения нетканого материала, объединенного в одно целое посредством точечной адгезии, соединение волокон в биоразлагаемом нетканом материале ограничено умеренной термической адгезией и состоит в основном из мест соединения, полученных точечной адгезией на поверхностях волокон посредством выполнения временного компрессионного соединения и термической адгезии в две стадии, и даже если тисненый рельеф будет образован за счет временного компрессионного соединения, термическая усадка проявляется в микроскопической степени на периферии тисненого рисунка в результате того, что на второй стадии предотвращается термическая адгезия в направлении в плоскости, и вместе с устранением или уменьшением тисненого рельефа уменьшается неравномерность поверхностной плотности во всем биоразлагаемом нетканом материале.

В случае комбинирования процесса тиснения и термокомпрессионного соединения во время выполнения временного компрессионного соединения компрессионное соединение за счет тиснения предпочтительно не является чрезмерно прочным, так что не происходит чрезмерной концентрации напряжений во время растягивания под действием тепла. Хотя отсутствуют особые ограничения в отношении этого, доля площади компрессионного соединения во время тиснения предпочтительно является такой, которая приводит к слабой адгезии с высокой частотой. Доля площади компрессионного соединения предпочтительно составляет 3% - 50% и более предпочтительно 5% -40% по отношению ко всей площади нетканого материала.

[0036]

Хотя отсутствуют особые ограничения в отношении термической адгезии на второй стадии при условии, что используется способ термической адгезии, который не препятствует растягиванию нетканого материала в направлении в плоскости, предпочтительны, например, каландрование с использованием каландров с сукном или обработка пропусканием воздуха насквозь.

Кроме того, поскольку в случае выполнения процесса тиснения в качестве типового способа обработки, используемого для термической адгезии нетканого материала, волокна материала плотно скрепляются в сдавленном состоянии за счет термокомпрессионного соединения, невозможно сохранение формы волокон в тех частях, которые подвергнуты компрессионному соединению, что приводит к волокнам, имеющим сдавленную форму, при этом волокна сплавляются друг с другом, приобретая форму пленки, в результате чего образуется тисненый рисунок. В случае чрезмерного развития кристаллизации и попытках растягивания нетканого материала, содержащего часть, которая была превращена в пленку, в горячей среде имеются ситуации, в которых трудно обеспечить большое удлинение. Кроме того, поскольку формованное изделие, в котором используется нетканый материал, полученный с помощью процесса тиснения, включает в себя часть, которая была превращена в пленку, проницаемость для жидкостей становится недостаточной, что может привести к проблемам в применениях, требующих проницаемости для жидкостей.

[0037]

В случае временного скрепления биоразлагаемого нетканого материала по представленному варианту осуществления биоразлагаемый нетканый материал с временными соединениями, полученными термокомпрессионным соединением, получают посредством его подвергания термической адгезии при использовании пары валиков для тиснения, имеющих неровную поверхность с рельефом на поверхности, по меньшей мере, одного из валиков, при температуре валиков, составляющей 25°С - 100°С и предпочтительно 35°С - 80°С, и линейном давлении, составляющем 50 Н/см - 1000 Н/см и предпочтительно 200 Н/см - 700 Н/см. После этого биоразлагаемый нетканый материал с временными соединениями, полученными термокомпрессионным соединением, подвергают термической адгезии, используя каландровые валики с сукном при температуре валиков, составляющей 50°С - 160°С и предпочтительно 80°С - 150°С, для сплавления поверхностей волокон в местах соединения волокон, посредством чего обеспечивается возможность точечного сцепления волокон и увеличения частоты мест, в которых имеются данные сцепленные части. Кроме того, поскольку данная точечная адгезия характеризуется менее прочным соединением по сравнению с обычной термической адгезией, процесс растягивания может быть выполнен равномерно с малым напряжением, что делает материал пригодным для термоформования, сопровождающегося значительным растягиванием.

[0038]

Способ, используемый для получения биоразлагаемого нетканого материала по представленному варианту осуществления, предпочтительно выполняют при термофиксации до постоянной длины. При подводе тепла к холсту нетканого материала непосредственно после прядения/формования волокон в состоянии, в котором приложено растягивающее усилие во время термокомпрессионного соединения, получают благоприятные характеристики поверхности нетканого материала, получают нетканый материал, обладающий растяжимостью при нагреве, отсутствует разрыв во время процесса формования, и может быть получено формованное изделие, имеющее привлекательную форму, что делает данный подход предпочтительным. В качестве способа, используемого для выполнения термофиксации до постоянной длины, может быть использован обычный способ, и, например, могут быть использованы сушка горячим воздухом, сушка на ширильной раме, нагрев с помощью нагревательной плиты, каландрование, каландрование с использованием каландров с сукном, обработка пропусканием воздуха насквозь или горячее прессование. Хотя отсутствуют особые ограничения в отношении интервала температур, при котором выполняется термофиксация до постоянной длины, при условии, что он включает температуру, при которой смола, образующая нетканый материал, не прилипает к оборудованию и нетканый материал может быть получен в состоянии, в котором волокна нетканого материала соответственно сцеплены, температура предпочтительно составляет 50°С - 160°С, более предпочтительно 70°С - 160°С и еще более предпочтительно 80°С - 150°С. В случае, если температура, при которое выполняется термофиксация до постоянной длины, не является чрезмерно высокой, маловероятно то, что устройство будет запачкано нетканым материалом, посредством чего обеспечивается возможность получения нетканого материала, имеющего подходящие технологические свойства и обеспечивающего хорошую производительность. С другой стороны, в случае, если температура не является чрезмерно низкой, может быть обеспечено состояние, в котором волокна нетканого материала сцеплены надлежащим образом.

[0039]

Удлинение при нагреве обычно получали за счет снижения степени кристалличности и степени ориентированности волокон нетканого материала, поддающегося термоформованию, непосредственно после прядения/формования волокон. Однако получение состояния волокон с низкой степенью кристалличности и степенью ориентированности непосредственно после прядения/формования волокон приводит к состоянию остаточной нестабильности при нагреве, и было трудно надлежащим образом достичь состояния термокомпрессионного соединения при формировании нетканого материала. Например, в случае выполнения термокомпрессионного соединения посредством тиснения имеются многочисленные кристаллизованные участки в тисненой части, в то время как, с другой стороны, имеется много некристаллизованных участков в нетисненой части, границы между тиснеными участками и нетиснеными участками и тисненые участки подвержены разрушению во время термоформования, и иногда было трудно получить формованное изделие, имеющее привлекательную форму, без разрывов во время термоформования. Кроме того, в качестве способа обеспечения низкой степени кристалличности и низкой степени ориентированности также выполняли регулирование условий прядения/формования волокон. При снижении скорости прядения так, чтобы не вызывать растягивания волокон, несмотря на то, что получающийся в результате холст нетканого материала имеет низкую степень кристалличности и низкую степень ориентированности, при выполнении термокомпрессионного соединения при низкой степени кристалличности и низкой степени ориентированности кристаллизация продолжается в избыточной степени, и иногда было невозможно получить нетканый материал, имеющий превосходную формуемость. Таким образом, в представленном варианте осуществления термокомпрессионное соединение, каландрование с использованием каландров с сукном, обработку пропусканием воздуха насквозь или выдерживание и тому подобное предпочтительно выполняют для дополнительной стабилизации обработки в состоянии, в котором нетканый материал является нестабильным.

[0040]

Как описано в патентных литературных источниках 1-3 и рассмотренной патентной публикации Японии № 1-047581, в способах, обычно используемых для обеспечения термоформуемости, было необходимо подавить ориентированную кристаллизацию во время прядения/формования волокон, и выполняли снижение скорости прядения для получения структуры, имеющей большое количество аморфных частей. Однако нетканый материал, имеющий большое количество аморфных частей, находится в состоянии, в котором он подвержен воздействию тепла и часто не имеет стабильности размеров в горячих средах. Если рассматривать в данном случае свойства полимера на основе полимолочной кислоты в сравнении со сложным полиэфиром, следует указать, что поскольку полимолочная кислота имеет более низкую температуру плавления, меньшую разность температуры плавления и температуры стеклования и большее время кристаллизации, для термоформования требуются достаточные количества времени и тепла. Однако при выполнении процесса тиснения и тому подобного для повышения термостабильности нетканого материала было трудно изготовить нетканый материал вследствие возникновения усадки. По этой причине биоразлагаемый нетканый материал по настоящему изобретению, имеющий стабильность размеров, предпочтительно подвергают термофиксации до постоянной длины, которая обеспечивает возможность подвода тепла при растянутом состоянии.

[0041]

Кроме того, для оценки тепловых свойств формованного нетканого материала в представленном варианте осуществления внимание было сфокусировано на динамическом модуле упругости при оценке влияния температуры на динамическую вязкость, а также на тангенсе угла потерь, и оптимизация этих параметров привела к получению подходящей способности к растягиванию/расширению и стабильной теплостойкости при использовании данного материала в качестве нетканого материала для формования.

Поскольку важно контролировать подвижность и ориентированность аморфной части смолы для получения нетканого материала, обладающего превосходной способностью к растягиванию/расширению, обычно использовались способы, в которых степень кристалличности и степень ориентированности волокон снижали сразу после прядения. Однако во время реального формования нетканый материал использовался в средах с такими температурами, как обычные температуры при транспортировании или при нагреве во время предварительного нагрева или нагрева вследствие термоформования, и была затруднена состоятельная оценка годности материала на основе значений этих характеристик. Следовательно, оптимизация условий изготовления нетканого материала путем оценки годности на этапе формования при использовании динамического модуля упругости при оценке зависимости динамической вязкости от температуры, которая используется для оценки мягкости смолы в зависимости от изменения температуры, а также тангенса угла потерь, привела к получению нетканого материала, обладающего превосходной способностью к расширению и термостабильностью.

[0042]

Динамический модуль упругости нетканого материала по представленному варианту осуществления в интервале температур 90°С - 150°С при оценке зависимости динамической вязкости от температуры обычно составляет 15 МПа - 500 МПа, предпочтительно 20 МПа - 300 МПа, более предпочтительно 20 МПа - 200 МПа и особенно предпочтительно 25 МПа - 150 МПа. В результате того, что обеспечивается значение динамического модуля упругости при 90°С - 150°С в данных пределах, нетканый материал может подвергаться деформации, вызываемой пресс-формой, большей частью без разрыва во время горячего прессования в пресс-форме, и получающееся в результате, формованное изделие имеет незначительное количество неровностей на его поверхности и имеет незначительную неравномерность удлинения, при которой нетканый материал удлиняется только частично, посредством чего обеспечивается возможность получения формованного изделия, которое имеет привлекательную форму с превосходным дизайном. С другой стороны, в случае, если значение динамического модуля упругости меньше данных диапазонов, неравномерность удлинения легко возникает вследствие формы пресс-формы и неравномерности температуры во время нагрева, поскольку механическая прочность нетканого материала чрезмерно низка вследствие тепла, имеющегося во время формования. С другой стороны, в случае, если значение динамического модуля упругости превышает данные диапазоны, материал легко разрывается при растягивании в пресс-форме, поскольку механическая прочность по-прежнему остается высокой даже в случае подвода тепла во время формования.

[0043]

Динамический модуль упругости нетканого материала по представленному варианте осуществления в интервале температур от 10°С до 70°С при оценке зависимости динамической вязкости от температуры обычно составляет 200 МПа, предпочтительно 250 МПа или более и более предпочтительно 300 МПа или более. В результате того, что обеспечивается значение динамического модуля упругости при 10°С - 70°С в этих пределах, нетканый материал может быть перемещен подходящим образом без возникновения разрыва или деформации нетканого материала на этапе формования.

[0044]

Максимальная величина тангенса угла потерь (tan δ) для нетканого материала по представленному варианту осуществления при испытании для оценки динамической вязкости в зависимости от температуры составляет 0,5 или менее, предпочтительно 0,45 или менее и более предпочтительно 0,40 или менее. Значение максимальной величины tan δ, полученное при испытании для оценки зависимости динамической вязкости от температуры, показывает степень свободы молекул, и большее значение указывает на более широкие пределы перемещения молекул. А именно, когда значение tan δ становится равным 1 или более при произвольной температуре, степень свободы молекул при данной температуре становится большой, материал становится термически нестабильным, и возникают тепловая усадка и тому подобное.

[0045]

Величина изменения динамического модуля упругости нетканого материала по представленному варианту осуществления в зависимости от температуры при испытании для оценки динамической вязкости в зависимости от температуры предпочтительно составляет 3 МПа - 50 МПа, более предпочтительно 5 МПа - 35 МПа и еще более предпочтительно 10 МПа - 25 МПа. Если степень изменения динамического модуля упругости в зависимости от температуры находится в вышеупомянутых пределах, сопряжение с контурами пресс-формы во время термоформования соответствует требованиям, и формование может быть выполнено при отсутствии неравномерности и разрыва при формовании. В случае, если степень изменения динамического модуля упругости в зависимости от температуры ниже вышеуказанных диапазонов, способность к сопряжению с контурами пресс-формы является недостаточной вследствие высокой жесткости листа во время формования, и возникает разрыв, вызываемый растрескиванием листа. С другой стороны, в случае, если степень изменения динамического модуля упругости в зависимости от температуры превышает вышеупомянутые диапазоны, деформирование во время формования становится чрезмерно хорошим, что приводит к возникновению образования отверстий и разрывам, которые обусловлены чрезмерным удлинением.

Кроме того, степень изменения динамического модуля упругости в зависимости от температуры может быть рассчитана в соответствии с нижеприведенным выражением, согласно которому изменение динамического модуля упругости при выполнения испытания для оценки зависимости динамической вязкости от температуры делят на изменение температуры.

Испытание для оценки зависимости динамической вязкости от температуры=изменение Δ модуля упругости/изменение Δ температуры

[0046]

В особенности на этапе формования легко возникает неодинаковая точность, например, при неравномерном нагреве в направлении рядов в оборудовании, поскольку формование выполняют в многочисленных рядах для повышения производительности. Следовательно, в результате обеспечения того, что динамический модуль упругости при оценке зависимости динамической вязкости нетканого материала от температуры, тангенс угла потерь и степень изменения динамического модуля упругости в зависимости от температуры находятся в вышеупомянутых пределах, могут быть предотвращены разрыв во время формования и неравномерность при формовании, посредством чего обеспечивается возможность осуществления изготовления, которое характеризуется стабильным качеством.

[0047]

Хотя отсутствуют особые ограничения в отношении конкретных способов, используемых для обеспечения того, чтобы динамический модуль упругости при оценке динамической вязкости и тангенс угла потерь находились в вышеупомянутых пределах, авторы настоящего изобретения использовали способ термокомпрессионного соединения материала, полученного прядением, и оптимизировали двойное лучепреломление в волокнах в нетканом материале, полученном посредством термокомпрессионного соединения, что привело к доработке настоящего изобретения. Конкретные примеры способов, используемых для обеспечения того, чтобы динамический модуль упругости при оценке динамической вязкости и тангенс угла потерь находились в вышеупомянутых пределах, включают корректировку типа смолы биоразлагаемого нетканого материала, регулирование соотношения компонентов смеси смол, температуры смолы во время прядения, объема и скорости выпуска, температуры окружающей среды, условий охлаждения при прядении и тому подобного, температуры, давления и скорости валиков во время выполнения временного компрессионного соединения и термокомпрессионного соединения, и таких условий, как условия выдержки или условия хранения. Более конкретно, нетканый материал, имеющий большое относительное удлинение и при этом имеющий соответствующие точки адгезионного сцепления, образованные в нем, может быть получен, например, за счет того, что скорость прядения во время прядения не является чрезмерно высокой, термокомпрессионное соединение выполняется при температуре, которая не является чрезмерно высокой, или термокомпрессионное соединение выполняется посредством получения холста нетканого материала в состоянии, в котором температура окружающей среды во время прядения не является чрезмерно низкой.

[0048]

При выполнении формования нетканый материал одновременно растягивается как в направлении потока, так и в направлении ширины нетканого материала посредством пресс-формы. Поэтому авторы настоящего изобретения оценили способность нетканого материала к равномерному формованию посредством оценки неравномерности поверхностной плотности при двухосном растягивании одновременно в обоих направлениях в дополнение к выполнению обычно используемого испытания на растяжение в одном направлении в качестве показателя для оценки однородности после формования при термоформовании.

[0049]

Биоразлагаемый нетканый материал по представленному варианту осуществления отличается тем, что показатель R/Ave составляет 1,0 или менее по отношению к поверхностной плотности имеющего форму квадрата с длиной стороны 2,5 см куска растянутого листа нетканого материала, который был одновременно двухосно растянут в направлениях MD (машинное направление/machine direction) и CD (поперечное направление/cross direction) при коэффициенте увеличения площади, составляющем 6,25, и температуре 120°С. Значение показателя R/Ave для биоразлагаемого нетканого материала по представленному варианту осуществления, рассчитанного по отношению к поверхностной плотности имеющего форму квадрата с длиной стороны 2,5 см куска растянутого листа нетканого материала, который был одновременно двухосно растянут в направлениях MD и CD при коэффициенте увеличения площади, составляющем 6,25, и в среде с температурой 120°С, составляет 1,0 или менее и предпочтительно 0,7 или менее. В случае, если значение показателя R/Ave не является чрезмерно большим, растягивание во время формования нетканого материала становится равномерным, и способность к удерживанию хранящегося порошка, а также проницаемость для жидкостей становятся равномерными.

[0050]

Конкретные примеры способов для обеспечения того, чтобы значение показателя R/Ave для листа, двухосно растянутого в машинном направлении/поперечном направлении, находилось в вышеупомянутых пределах, включают корректировку типа смолы биоразлагаемого нетканого материала, регулирование соотношения компонентов смеси смол, температуры смолы во время прядения, объема и скорости выпуска, температуры окружающей среды, условий охлаждения при прядении и тому подобного, температуры, давления и скорости валиков во время выполнения временного компрессионного соединения и термокомпрессионного соединения, и таких условий, как условия выдержки или хранения. Более конкретно, нетканый материал, для которого значение показателя R/Ave для листа, двухосно растянутого в машинном направлении/поперечном направлении, является малым, может быть получен посредством, например, уменьшения скорости прядения, повышения температуры окружающей среды, ослабления режима охлаждения, выполнения термокомпрессионного соединения при высокой температуре или выполнения термофиксации до постоянной длины холста нетканого материала, подвергаемого термокомпрессионному соединению при достаточно высокой температуре.

[0051]

Биоразлагаемый нетканый материал по представленному варианту осуществления может быть подвергнут термоформованию как одно целое для получения формованного изделия. Отсутствуют особые ограничения в отношении формы формованного изделия, и она предпочтительно выбрана из полукруглой формы, цилиндрической формы, овальной формы, треугольной формы или прямоугольной формы и тому подобного в соответствии с намеченным использованием. В случае, если желательно получить формованное изделие с большей емкостью по отношению к площади исходного нетканого материала, используемого для формования, пресс-форму для формования соответственно выбирают для дополнительного увеличения площади поверхности нетканого материала до и после формования.

[0052]

Если способ, используемый для формования формуемого нетканого материала по представленному варианту осуществления, включает этап термоформования, отсутствуют особые ограничения в отношении него, и способ может включать этап предварительного нагрева перед термоформованием и этап сохранения формы для сохранения емкости после термоформования.

В результате включения этапа предварительного нагрева перед термоформованием температуру нетканого материала можно регулировать непосредственно перед формованием, и можно обеспечить такие значения динамического модуля упругости и других характеристик нетканого материала, которые соответствуют требованиям при формовании. Интервал температур нетканого материала непосредственно перед формованием предпочтительно представляет собой интервал 55°С - 160°С, более предпочтительно 60°С - 130°С и особенно предпочтительно 70°С - 120°С. Если температура нетканого материала непосредственно перед формованием составляет 50°С или менее, разрывы, неравномерность при формовании и другие дефекты формования легко возникают вследствие высокого динамического модуля упругости и недостаточного сопряжения с контурами пресс-формы во время формования, при этом, если температура нетканого материала непосредственно перед формованием составляет 140°С или более, разрывы и другие дефекты при формовании возникают, поскольку динамический модуль упругости является чрезмерно низким, и нетканый материал не способен выдерживать напряжения, создаваемые в нем во время формования.

[0053]

В случае, если нетканый материал, используемый в представленном варианте осуществления, состоит из полимолочной кислоты, усадка формованного изделия, вызываемая остаточным напряжением во время растягивания листа при формовании, возникает раньше, чем кристаллизация листа, поскольку скорость его кристаллизации чрезвычайно мала, в результате чего легко образуется формованное изделие, имеющее малую емкость. Следовательно, для быстрого охлаждения и отверждения формованного изделия и получения эффекта сохранения формы, после формования включен этап сохранения формы, посредством чего обеспечивается возможность получения формованного изделия, имеющего большую емкость.

[0054]

Процесс, обеспечивающий возможность непрерывного и равномерного формования, может быть получен при выполнении процесса термоформования вместе с данными этапами предварительного нагрева и сохранения формы, и при формовании нетканого материала по представленному варианту осуществления с использованием данных процессов формования может быть получено однородное отформованное изделие. Например, может быть обеспечен такой показатель R/AVE, рассчитанный по отношению к поверхностной плотности материала, взятого в качестве образца из одного и того же места на дне формованных изделий из промышленно производимого продукта, заключающего в себе 10 или более формованных изделий, который находится в пределах 0,5, посредством чего обеспечивается возможность получения изделия, которое не имеет утечки содержимого и не имеет никаких проблем, связанных с конструкцией/дизайном, при его использовании в качестве фильтра для пищевого продукта и тому подобного.

[0055]

Степень, в которой биоразлагаемый нетканый материал по представленному варианту осуществления поддается формованию, характеризуется показателем формуемости. Показатель формуемости относится к величине, заданной нижеприведенным выражением (1), которую определяют делением площади поверхности формованного изделия на площадь плоского нетканого материала, использованного для формованного изделия, перед формованием (площадь входной части в случае изделия в виде контейнера):

Показатель формуемости=(площадь поверхности формованного

изделия в см2)/(площадь нетканого материала перед

формованием в см2)

Показатель формуемости формованного изделия, состоящего из биоразлагаемого нетканого материала по представленному варианту осуществления, предпочтительно составляет 1,1 или более, более предпочтительно 1,1-20, еще более предпочтительно 1,5-10 и наиболее предпочтительно 2,5-6. В случае, если показатель формуемости большой, это указывает на то, что относительное удлинение нетканого материала является большим. С другой стороны, в случае, если показатель формуемости мал, это указывает на то, что относительное удлинение нетканого материала мало. Поскольку биоразлагаемый нетканый материал по представленному варианту осуществления имеет большое относительное удлинение, это позволяет изготавливать формованные изделия, имеющие большое относительное удлинение и большой показатель формуемости. В случае, если показатель формуемости не является чрезмерно большим, нетканый материал может быть подвергнут формованию без разрывов, при этом в случае, когда показатель формуемости не является чрезмерно малым, формованное изделие способно иметь подходящий размер при заполнении контейнера содержимым.

[0056]

Если рассматривать термоформование с учетом свойств полимолочной кислоты в сравнении с смолой на основе сложного полиэфира, можно указать, что в то время как сложный полиэфир позволяет получить формованное изделие посредством повышения температуры формования во время формования, поскольку сложный полиэфир имеет высокую температуру плавления, большую разность температуры плавления и температуры стеклования и высокую скорость кристаллизации, полимолочная кислота имеет низкую температуру плавления, малую разность температуры плавления и температуры стеклования и низкую скорость кристаллизации, и поэтому затруднен подвод достаточного количества тепла к нетканому материалу для формования, что препятствует использованию высокой температуры формования. Соответственно предпочтительно выполняют термофиксацию до постоянной длины для биоразлагаемого нетканого материала по представленному варианту осуществления для фиксации формы нетканого материала перед формованием.

Кроме того, типовые свойства смол на основе полимолочной кислоты и сложного полиэфира, указанные сначала для полимолочной кислоты и затем для сложного полиэфира, таковы: температура плавления: 170°С, 260°С; температура рекристаллизации: 70°С, 120°С; температура стеклования: 55°С - 60°С, 70°С - 80°С; удельная теплоемкость: 1,38 Дж/(г⋅К), 1,00 Дж/(г⋅К) -1,15 Дж/(г⋅К); теплопроводность: 0,13 Вт/(м⋅К), 0,2 Вт/(м⋅К) -0,33 Вт/(м⋅К); полупериод кристаллизации: 500 секунд - 900 секунд, 50 секунд - 100 секунд.

[0057]

Нетканый материал по представленному варианту осуществления также может стать вариантом осуществления, более подходящим для использования в качестве контейнера для экстракции напитка, за счет регулирования режима формования и регулирования свойств формованного изделия. Ниже приведено подробное разъяснение этого другого варианта осуществления.

[0058]

[Предпосылки]

Традиционно известный способ легкой экстракции экстрагируемого вещества, такого как черный чай, зеленый чай, молотый кофе, лекарственные препараты или растительные лекарственные средства и тому подобное, состоял в изоляции экстрагируемого вещества в контейнере для экстракции напитка и экстрагировании напитка с помощью экстрактора посредством заливания горячей воды в контейнер, и примером этого является способ получения одной порции. Примеры контейнеров для экстракции напитка включают контейнеры, предусмотренные с куском гофрированной бумаги с внутренней стороны полимерного контейнера, контейнеры, предусмотренные с нетканым материалом, отформованным с формой контейнера, с внутренней стороны полимерного контейнера, и контейнеры, в которых используется формованное изделие, полученное формованием нетканого материала для получения формы контейнера.

Необходимо образовать отверстие в дне контейнера, который предназначен для экстракции напитка и имеет полимерный контейнер, для обеспечения канала для выхода горячей воды. Игла установлена снизу по отношению к месту, где контейнер устанавливают в экстрактор.

Контейнер для экстракции напитка, используемый в вышеупомянутом экстракторе, раскрыт в нерассмотренной патентной публикации Японии № 2015-85086. В случае контейнера, который предназначен для экстракции напитка и предусмотрен с таким формованным изделием, отформованным с формой контейнера, с внутренней стороны полимерного контейнера, необходимо обеспечить пространство в нижней части полимерного контейнера, чтобы формованное изделие не прокалывалось иглой, и контейнер становится большим, что приводит к проблемам с манипулированием вследствие того, что контейнер будет занимать много места при транспортировании, выкладке или хранении.

В большинстве случаев экстрагируемое вещество расширяется при заливке горячей воды на него во время экстракции экстрагируемого вещества. В случае контейнера, который предназначен для экстракции напитка и в котором используется формованное изделие, отформованное с формой контейнера, содержимое увеличивается в объеме во время экстракции и контейнер разбухает, что приводит к проблемам контакта с иглой, предусмотренной в экстракторе, разрыву нетканого материала и утечке содержимого.

[0059]

[Техническая проблема]

[Решение проблемы]

В результате проведения обширных исследований и экспериментов, связанных с настоящим изобретением (другим вариантом осуществления) и выполненных с учетом вышеизложенного, для получения контейнера, который предназначен для экстракции напитка и имеет превосходную стабильность формы в горячих средах и превосходную способность обеспечивать экстракцию напитка, авторы настоящего изобретения обнаружили, что можно получить контейнер, который предназначен для экстракции напитка и свободен от разрывов, обеспечивает удерживание содержимого (например, имеет малую утечку порошка), имеет привлекательный внешний вид и демонстрирует подходящую стабильность размеров в горячих средах, что привело к доработке настоящего изобретения.

[0060]

[Заявляемые свойства]

Более конкретно, задача настоящего изобретения решается посредством обеспечения нижеуказанных свойств нетканого материала после формования:

(i) при приложении нагрузки 0,05 Н/2 мм к образцу формованного изделия, образующего контейнер, степень изменения протяженности в машинном направлении при 30°С - 100°С, определенная посредством термомеханического анализа (ТМА), составляет 4% или менее;

(ii) изменение емкости во время погружения в кипящую воду составляет 20% - 90%;

(iii) степень ориентированности формованного изделия из нетканого материала, которое образует контейнер, составляет 0,010 или более; и

(iiii) степень кристалличности формованного изделия из нетканого материала, которое образует контейнер, составляет 30% - 70%.

[0061]

[Предпочтительные эффекты от изобретения]

В результате получения контейнера, который предназначен для экстракции напитка и соответствует вышеупомянутым свойствам за счет использования биоразлагаемого нетканого материала, контейнер для экстракции напитка может быть предпочтительно использован в качестве контейнера при экстракции черного чая, зеленого чая, молотого кофе, лекарственных препаратов или растительных лекарственных средств и тому подобного благодаря его превосходной стабильности формы и способности обеспечивать экстракцию напитка в горячей среде.

[0062]

[Краткое описание чертежей]

Фиг.1 представляет собой схематическое изображение типового примера конфигурации контейнера для экстракции напитка по другому варианту осуществления настоящего изобретения.

Фиг.2 представляет собой схематическое изображение для разъяснения типового примера закрытого контейнера для экстракции напитка по другому варианту осуществления настоящего изобретения.

Фиг.3 представляет собой график, показывающий результаты оценки влияния температуры на динамический модуль упругости в Примере 10 и Сравнительном примере 1.

Фиг.4 представляет собой график, показывающий результаты оценки влияния температуры на тангенс угла потерь в Примере 10 и Сравнительном примере 1.

[0063]

[Описание вариантов осуществления]

Ниже приведено подробное разъяснение варианта осуществления (другого варианта осуществления) изобретения по настоящей заявке.

Контейнер для экстракции напитка по представленному варианту осуществления способен проявлять стабильность формы и обеспечивать экстракцию напитка во время экстракции напитка в результате использования соответствующей конфигурации и условий формования нетканого материала, который образует контейнер.

[0064]

[Разъяснение терминов]

Контейнер для экстракции напитка по представленному варианту осуществления относится к формованному изделию из нетканого материала, который подвергся процессу формования. Может быть предусмотрен закрывающий элемент для заполнения контейнера напитком и герметизации напитка, находящегося внутри.

[0065]

[Материалы контейнера]

Биоразлагаемая смола и, в частности, полимер на основе полимолочной кислоты (также упоминаемый как ʺPLAʺ) может быть использована (использован) в качестве материала нетканого материала, который образует контейнер для экстракции напитка по представленному варианту осуществления. Примеры полимеров на основе полимолочной кислоты включают полимеры, выбранные из группы, состоящей из полимеров D-молочной кислоты, полимеров L-молочной кислоты, сополимеров D-молочной кислоты и L-молочной кислоты, сополимеров D-молочной кислоты и оксикарбоновой кислоты, сополимеров L-молочной кислоты и оксикарбоновой кислоты и сополимеров D-молочной кислоты, L-молочной кислоты и оксикарбоновой кислоты, или смеси двух или более типов данных полимеров. Хотя соотношение D-формы и L-формы в полимере полимолочной кислоты может быть задано в пределах диапазона, который не вызывает снижения производительности или ухудшения свойств нетканого материала, доля D-формы от общей массы полимолочной кислоты предпочтительно составляет 0% - 15%, более предпочтительно 0,1% - 10% и еще более предпочтительно 0,1% - 6%. Если доля D-формы находится в данных пределах, кристалличность, температура плавления и тому подобные характеристики нетканого материала, который образует контейнер для экстракции напитка, находятся в надлежащих пределах, посредством чего облегчается получение свойств, желательных для использования контейнера в качестве контейнера для экстракции напитка.

Кроме того, другие материалы, такие как сополимер алифатического сложного полиэфира, могут быть использованы в пределах, которые не ухудшают биоразлагаемость. Примеры сополимеров алифатического сложного полиэфира включают поли(α-гидроксикислоту) или сополимеры, имеющие ее в качестве основных элементов их повторяющихся звеньев, поли(ω-гидроксиалканоаты) типа поли(ε-капролактона) или поли(β-пропиолактона), поли(β-полигидроксиалканоаты) типа поли-3-гидроксипропионата, поли-3-гидроксигептаноата или поли-3-гидроксиоктаноата и сополимеры, имеющие элементы повторяющихся звеньев, состоящие из них, и элементы повторяющихся звеньев, состоящие из поли-3-гидроксивалерата или поли-4-гидроксибутирата. Кроме того, другие примеры включают полиакилендикарбоксилаты, состоящие из поликонденсата гликоля и дикарбоновой кислоты, такие как полиэтиленоксалат, полиэтиленсукцинат, полиэтиленадипинат, полиэтиленазелаинат, полибутиленоксалат, полибутиленсукцинат, полибутиленадипинат, полибутиленсебацинат, полигексаметиленсебацинат, полинеопентилоксалат, и сополимеры полиалкилендикарбоксилатов, имеющие элементы повторяющихся звеньев, состоящие из них. Кроме того, другие примеры включают вещества, полученные посредством выбора и смешивания множества типов данных отдельных полимеров, обладающих биоразлагаемостью. Сополимер алифатического сложного полиэфира предпочтительно представляет собой полибутиленсукцинат (упоминаемый также как PBS) по соображениям, связанным с совместимостью с полимолочной кислотой. Сополимер алифатического сложного полиэфира улучшает растяжимость и адгезионную способность нетканого материала во время формования и способствует получению подходящих свойств, связанных с получением заданной формы, емкости и предотвращением ворса на поверхности.

[0066]

[Доля добавленного сополимера алифатического сложного

полиэфира]

Сополимер алифатического сложного полиэфира, добавленный в нетканый материал, который образует контейнер для экстракции напитка по представленному варианту осуществления, может дополнительно содержаться в дополнение к вышеупомянутому полимеру на основе полимолочной кислоты в количестве 0,5% масс. -30% масс. от общей массы смолы. Добавленное количество сополимера алифатического сложного полиэфира составляет 0,5% масс. -30% масс., предпочтительно 3% масс. -27% масс. и еще более предпочтительно 5% масс. -25% масс., когда общая масса смолы задана как 100% масс. Если добавленное количество находится в данных пределах, кристалличность можно легко регулировать, и может быть получен контейнер для экстракции напитка, имеющий превосходные тепловые свойства.

[0067]

[Другие добавки]

Один тип или два или более типов добавок могут быть добавлены к волокнам, которые образуют нетканый материал, образующий контейнер для экстракции напитка по представленному варианту осуществления, в соответствии с намеченным использованием, и их примеры включают другие смолы, сополимеры, отличные от сополимера алифатического сложного полиэфира, огнестойкие добавки, неорганические наполнители, мягчители, пластификаторы, пигменты, антистатические средства и средства для обеспечения водопроницаемости.

[0068]

[Длинные волокна (нити) (включая изготовление нетканого материала) и короткие волокна (штапельные волокна)]

Нетканый материал, образующий контейнер для экстракции напитка по представленному варианту осуществления, получают известным фильерным способом, аэродинамическим способом получения нетканого материала из расплава, аэродинамическим способом формирования холста/способом пневмоукладки, способом кардочесания или способом изготовления бумаги и тому подобным. Тиснение, термоскрепление, соединение в колоннообразном потоке, механическое соединение или иглопробивание и тому подобные способы могут быть использованы в качестве способов для скрепления нетканого материала. Нетканый материал из непрерывных длинных волокон, полученный фильерным способом, предпочтителен по соображениям, связанным с прочностью контейнера для экстракции напитка и уменьшением выпадения волокон во время экстракции напитка.

Хотя отсутствуют особые ограничения в отношении нетканого материала, образующего контейнер для экстракции напитка по представленному варианту осуществления, при условии, что он обладает растяжимостью, которая позволяет получить форму формованного изделия, предпочтительно использование волокон, полученных фильерным способом при низкой скорости прядения, составляющей 500 м/мин - 3000 м/мин, при этом более предпочтительны волокна, полученные при скорости прядения, составляющей 600 м/мин - 2700 м/мин, и еще более предпочтительны волокна, полученные при скорости прядения, составляющей 700 м/мин - 2500 м/мин. Как правило, в случае высокой скорости прядения нить непосредственно после прядения имеет высокую степень кристалличности и ориентированности, в то время как в случае медленной скорости прядения получающаяся в результате нить имеет низкую степень кристалличности и ориентированности. Контейнер для экстракции напитков, представляющий собой формованное изделие, отформованное при использовании нетканого материала, имеющего соответствующую кристалличность и ориентированность, свободен от разрывов (во время формования разрывы отсутствуют) и имеет превосходную способность к удерживанию содержимого.

Как правило, поскольку коротковолоконный нетканый материал демонстрирует потерю адгезионного сцепления нитей во время формования, приводящую к тому, что нить поднимается от поверхности контейнера для экстракции напитка, в результате чего образуется значительное количество ворса или создается возможность выпадения волокон, длинноволоконный нетканый материал предпочтителен для использования в качестве контейнера для экстракции напитка по представленному варианту осуществления.

[0069]

[Форма длинных волокон]