Область техники

Настоящее изобретение относится к листу нетканого материала и использующим его в качестве основы экстрагирующему фильтру и экстрагирующему пакету (далее экстрагирующие фильтр и пакет называется "экстрагирующими фильтрами"). В частности, настоящее изобретение относится к листу нетканого материала, сформированному ламинированием нетканого материала, полученного из расплава аэродинамическим способом, на поверхность нетканого материала, полученного из расплава фильерным способом, и к экстрагирующим фильтрам, изготовленным, например, разрезанием или запечатыванием такого листа нетканого материала.

Уровень техники

Листы нетканого материала, содержащие два слоя нетканого материала, один из которых получен из расплава фильерным способом (технология "спанбонд"), а другой получен из расплава аэродинамическим способом (технология "мелтблаун"), обладают относительно высокой долговечностью и имеют в целом хорошие экстрагирующие свойства. Благодаря этому, листы нетканого материала пригодны для использования для изготовления экстрагирующих фильтров или пакетов, и имеют широкое распространение. Примерами таких фильтров и пакетов могут служить фильтр-пакеты с запечатанными в них порошковыми материалами, например порошковым кофе, запечатанные чайные пакетики с чайными листьями, например черного чая и зеленого чая, пакеты с суповыми концентратами, с запечатанными в них кусочками, например, водорослей и сушеной скумбрии, пакетов для принятия ванн с запечатанными в них добавками для ванн, и пакетики с лекарственными средствами с запечатанными порошками лечебных отваров.

Поскольку в ходе технологического прогресса скорость работы формовочных и формовочно-фасовочных машин для изготовления таких экстрагирующих фильтров непрерывно растет, также растет и потребность в быстром закупоривании (запечатывании) при изготовлении экстрагирующих фильтров, когда листы нетканого материала в процессе изготовления разрезаются и закупориваются. Поэтому требуется разработка листов нетканого материала для экстрагирующих фильтров с достаточно высокой прочностью закупоривания за короткое время.

При использовании листов нетканого материала, имеющих два слоя нетканого материала, называемого, в соответствии с названием технологии, спанбонд и мелтблаун, для получения достаточной прочности закупоривания за короткое время закупоривания этих двух материалов, у которых слой нетканого материала мелтблаун (закупоривающий слой) помещен внутри, от слоя нетканого материала мелтблаун требуется, чтобы волокна, формирующие этот слой, легко размягчались и приобретали текучесть при нагревании, и чтобы расплавленный полимер легко просачивался в пространство между волокнами в нетканом материале спанбонд и образовывал с ним единое целое. Для удовлетворения этих условий, полимер, образующий нетканый материал мелтблаун, должен иметь низкую температуру размягчения и достаточную текучесть при расплавлении. Нетканый материал спанбонд, напротив, должен обладать термостойкостью, позволяющей волокну сохранять свою форму при воздействии нагревания и давления при закупоривании. Для достижения таких характеристик, точка размягчения полимера, формирующего нетканый материал по технологии "спанбонд", должна в достаточной мере превосходить точку размягчения полимера, формирующего нетканый материал по технологии "мелтблаун", благодаря чему нетканый материал спанбонд (фильерный нетканый материал) должен сохранять вид волокна без деформации при воздействии высоких температур, при которых происходит расплавление нетканого материала мелтблаун.

В данном раскрытии, термин "прочность закупоривания" относится к пределу прочности на разрыв закупоривающей части, образованной закупориванием двух нетканый материалов посредством сваривания.

Существует три основных типа листов нетканого материала, имеющих слой нетканого материала спанбонд и нетканого материала мелтблаун. К первому типу принадлежит нетканый листовой материал, при изготовлении которого по отдельности подготавливаются нетканый материал спанбонд и нетканый материал мелтблаун, с последующим их наложением друг на друга и соединением частичным термокомпрессионным скреплением или другой технологией (тип А). Ко второму типу относится нетканый листовой материал, изготовленный посредством частичного термокомпрессионного прикрепления на поверхность нетканого материала спанбонд с раздувом расплавленного нагреванием полимера в виде волокон нетканого материала мелтблаун для его ламинирования на нетканого материала спанбонд (тип В). К третьему типу относится нетканый листовой материал, приготавливаемый раздуванием расплавленного нагреванием полимера в виде волокон на поверхность ленточного нетканого материала спанбонд без частичного термокомпрессионного скрепления, для ламинирования на него нетканого материала мелтблаун (тип С).

Поскольку лист нетканого материала типа А соединен после того, как один нетканый материал наложен на другой нетканый материал, они соединены друг с другом только частями частичным термокомпрессионным скреплением или другим способом. Поэтому нетканый листовой материал типа А имеет низкую прочность адгезии на границе между нетканым материалом спанбонд и нетканым материалом мелтблаун, в результате чего он не обладает достаточной прочностью закупоривания.

В листе нетканого материала типа С используется ленточный нетканый материал спанбонд, сформированный из волокон, не прикрепленных друг к другу. Поэтому нетканый листовой материал типа С имеет низкую прочность на растяжение и легко рвется и деформируется, что делает затруднительным получение высокой прочности закупоривания.

Для увеличения прочности на растяжение, предлагается подвергнуть нетканый листовой материал типа С частичному термокомпрессионному скреплению с тем, чтобы вызвать скрепление друг с другом волокон в нетканом материале спанбонд после ламинирования поверхности нетканого материала спанбонд нетканым материалом мелтблаун. Недостатком этого способа является то, что ламинированный нетканый материал мелтблаун имеет более низкую температуру размягчения, чем нетканый материал спанбонд, что затрудняет управление температурой так, чтобы нетканый материал, полученный технологией "спанбонд", размягчался достаточно для скрепления его волокон друг с другом, но при этом не происходило чрезмерного размягчения нетканого материала мелтблаун. В результате, частичное термокомпрессионное соединение нетканого листового материала типа С оказывается неполным, лист этого нетканого материала часто не обладает достаточной прочностью на растяжение.

Нетканый листовой материал типа В, напротив, изготавливают с предварительным частичным термокомпрессионным соединением в нетканом материале спанбонд для получения частичного скрепления друг с другом и объединения волокон этого материала, с последующим раздувом расплавленного нагреванием полимера на поверхность нетканого материала спанбонд, для ламинирования на него нетканого материала мелтблаун. В результате, лист нетканого материала типа В может обладать высокой прочностью адгезии на границе между нетканым материалом спанбонд и нетканым материалом мелтблаун, что обеспечивает высокую прочность закупоривания и высокую прочность на растяжение.

Авторы настоящего изобретения выбрали описанный выше нетканый листовой материал типа В в качестве объекта для усовершенствования и также стремились создать нетканый листвой материал, обладающий достаточной прочностью закупоривания при использовании высокоскоростных формовочных машин.

Авторы настоящего изобретения установили, что снижение температуры размягчения полимера, формирующего нетканый материал мелтблаун путем поддержания низкой степени кристалличности, обеспечивает размягчение полимера непосредственно нагреванием при закупоривании с достижением достаточной текучести, в то время как термостойкость волокон в нетканом материале спанбонд может быть повышена путем управления его параметрами, например, кристалличностью и ориентацией кристаллов, в определенных пределах, благодаря чему волокна могут сохранять свою форму без деформации даже, например, при обдувании воздушным потоком с температурой, превышающей температуру размягчения полимера. Авторы настоящего изобретения также провели исследования и осуществили настоящее изобретение.

В патентном документе Д1 раскрыт фильтр-пакет для заполнения концентратами напитков, имеющий водопроницаемую основу пакета, состоящую из внешнего слоя и внутреннего слоя, причем внешний слой представляет собой нетканый материал спанбонд, на 50% или более состоящий из полиолефина, а внутренний слой представляет собой нетканый материал мелтблаун из полиолефина.

В пакете, однако, используется описанный выше лист нетканого материала типа А, изготовленный из отдельно приготовленных нетканого материала спанбонд и нетканого материала мелтблаун, наложенных друг на друга и скрепленных друг с другом. В результате пакет обладает низкой прочностью адгезии по границе между обоими неткаными слоями, поэтому может не обеспечить достаточной прочности закупоривания.

В патентном документе Д2 раскрывается нетканый материал для фильтров, в котором нетканый материал мелтблаун, выполненный из волокон полибутилентерефталата или политриметилентерефталата диаметром от 1 до 8 мкм, соединяется ламинированием на нетканый материал спанбонд, выполненный из волокон на полиэфирной основе диаметром от 10 до 30 мкм.

Эти нетканые материалы для фильтров, предназначены, однако, для улучшения улавливания пыли, и объединение нетканого материала мелтблаун с нетканым материалом спанбонд, предпочтительно достигается частичным термокомпрессионным скреплением посредством пары нагретых гравировальных валиков или аналогичным способом. Этот нетканый материал также попадает в категорию описанных выше материалов типа А. Этот нетканый материал также отличается небольшим различием температур плавления полимера, формирующего нетканый материал мелтблаун, и полимера, формирующего нетканый материал спанбонд, и поэтому может иметь недостаточную прочность закупоривания.

В патентном документе ДЗ раскрывается фильтр для пищевых продуктов, имеющий ламинированный нетканый материал, полученный ламинированием слоя нетканого материала из сверхтонкого волокна с низкой кристалличностью, сформированного технологией "мелтблаун", на слой нетканого материала из длинных волокон, полученного технологией "спанбонд", с дальнейшим непрерывным частичным термокомпрессионным скреплением для их объединения.

В этом фильтре для пищевых продуктов используется вышеописанный нетканый листовой материал типа С, а его изготовление выполняется спутыванием сверхтонких волокон с ленточным нетканым материалом с длинными волокнами, в котором длинные волокна не сцеплены друг с другом и не закреплены, поэтому при частичном термокомпрессионном скреплении не происходит сцепления длинных волокон друг с другом. Это затрудняет управление температурой для такого размягчения сверхтонких волокон, чтобы прикреплять длинные волокна друг к другу без чрезмерного размягчения. В результате, частичное термокомпрессионное скрепление применительно к фильтру для пищевых продуктов оказывается несовершенным, и есть риск, что прочность на растяжение фильтра окажется недостаточной, и поэтому прочность закупоривания фильтра будет низкой.

Перечень ссылок

Патентные документы:

Д1 - публикация Японской патентной заявки №2002-336127

Д2 - публикация Японской патентной заявки №2007-125546

Д3 - публикация Японской патентной заявки №2011-157118.

Сущность изобретения

Техническая задача

С учетом сказанного выше, задачей настоящего изобретения является создание листа нетканого материала, обладающего высокой прочностью закупоривания даже при закупоривании в течение короткого времени, и приспособленного для скоростных формовочных машин. Нетканый материал используется для материала экстрагирующих фильтров и пакетов. Другой задачей настоящего изобретения является создание экстрагирующих фильтров, обладающих высокой прочностью закупоривания и изготовленных из листа нетканого материала.

Решение задачи

В соответствии с настоящим изобретением, первой особенностью в решении описанных задач является нетканый листовой материал, включающий первый слой, содержащий нетканый материал спанбонд, сформированный из волокон полимера на полиэфирной основе, имеющего величину характеристической вязкости (IV value - от англ. intrinsic viscosity value) от 0,6 до 1,00, кристалличность от 30% до 80%, ориентацию кристаллов от 60% до 90% и коэффициент двулучепреломления (Δn) от 0,040 до 0,100, и включающий секцию для частичного термокомпрессионного скрепления, имеющую относительную площадь термокомпрессионного соединения от 5% до 30%, и второй слой, содержащий нетканый материал мелтблаун, сформированный из волокон полимера на полиэфирной основе, раздуваемого на поверхность первого слоя и отверждаемого, причем полимер волокон на полиэфирной основе, формирующих нетканый материал мелтблаун, имеет кристалличность от 0% до 14%.

Вторая особенность в решении описанных выше задач относится к нетканому листовому материалу согласно первой особенности, в котором нетканый материал, полученный по технологии "спанбонд", имеет основной вес от 8,0 до 25 г/м2 и диаметр волокна от 10 до 40 мкм, а нетканый материал мелтблаун имеет основной вес от 2,0 до 10,0 г/м2, а объемная плотность нетканого листового материала составляет от 0,15 до 0,40 г/см3.

Третья особенность в решении описанных выше задач относится к экстрагирующему фильтру, сформированному с использованием нетканого листового материала согласно первой или второй особенностям, и закупориванию в заданном месте посредством сварки листа нетканого материала с помещенным внутри вторым слоем листа нетканого материала.

Четвертая особенность в решении описанных выше задач относится к экстрагирующему пакету, сформированному с использованием нетканого листового материала согласно первой особенности или второй особенности, закупориванием в заданном месте посредством сварки листа нетканого материала с помещенным внутри вторым слоем листа нетканого материала, для формирования основы пакета, в котором закупорен экстрагируемый материал.

Преимущества изобретения

Когда нетканый листовой материал, в соответствии с настоящим изобретением, закупоривается в формующей машине, второй слой быстро размягчается и расплавляется под воздействием тепла, благодаря низкой температуре размягчения полимера на полиэфирной основе, формирующего нетканый материал мелтблаун. Первый слой, напротив, может сохранять волокнистую форму без деформации при его сжатии и нагревании термосварочной пластиной при высокой температуре, составляющей примерно от 160°С до 180°С, поскольку, например, полимер на полиэфирной основе, формирующий нетканый материал спанбонд, имеет высокую термостойкость.

Поскольку нагревание при закупоривании заставляет полимер нетканого материала мелтблаун расплавляться и пропитываться в промежутки между волокнами нетканого материала спанбонд, нетканый листовой материал, в соответствии с настоящим изобретением, может приобрести высокую прочность закупоривания при кратковременном закупоривании.

Таким образом, нетканый листовой материал может приобрести достаточную прочность закупоривания в короткое время, что обеспечивает прекрасную технологическую совместимость с высокоскоростными формующими машинами. Кроме того, нетканый листовой материал может быть отформован с малой толщиной, благодаря присущей ему жесткости, с обеспечением прекрасной прозрачности и экстрагирующим свойствам.

Кроме того, экстрагирующие фильтры, в соответствии с настоящим изобретением, благодаря присущей им жесткости, обладают высокой устойчивостью формы при их формировании в виде пространственных изделий.

Поскольку первый слой хорошо сохраняет форму при высокой температуре, экстрагирующие фильтры не коробятся и не деформируются на завариваемых секциях при закупоривании, благодаря чему получаемые изделия имеют привлекательный вид.

Кроме того, экстрагирующий пакет может обладать высокой прочностью закупоривания, несмотря на формование в скоростной формующей машине. Например, когда экстрагирующие пакеты укладываются в контейнеры и коробки после их формования закупориванием в этих пакетах экстрагируемого материала, эти пакеты могут выдерживать силовые воздействия, например сдавливание, без повреждения и деформации. Более того, экстрагирующий пакет в соответствии с настоящим изобретением, также обладает прекрасными экстрагирующими характеристиками благодаря небольшой усадке под воздействием кипящей воды.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

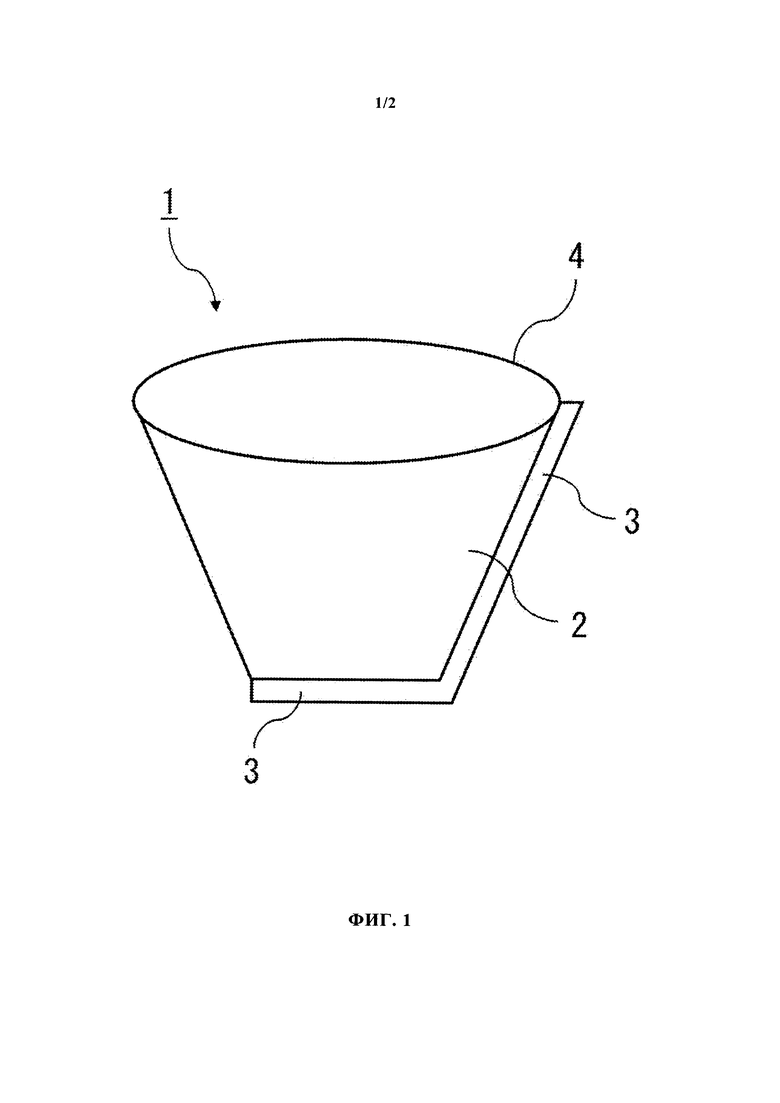

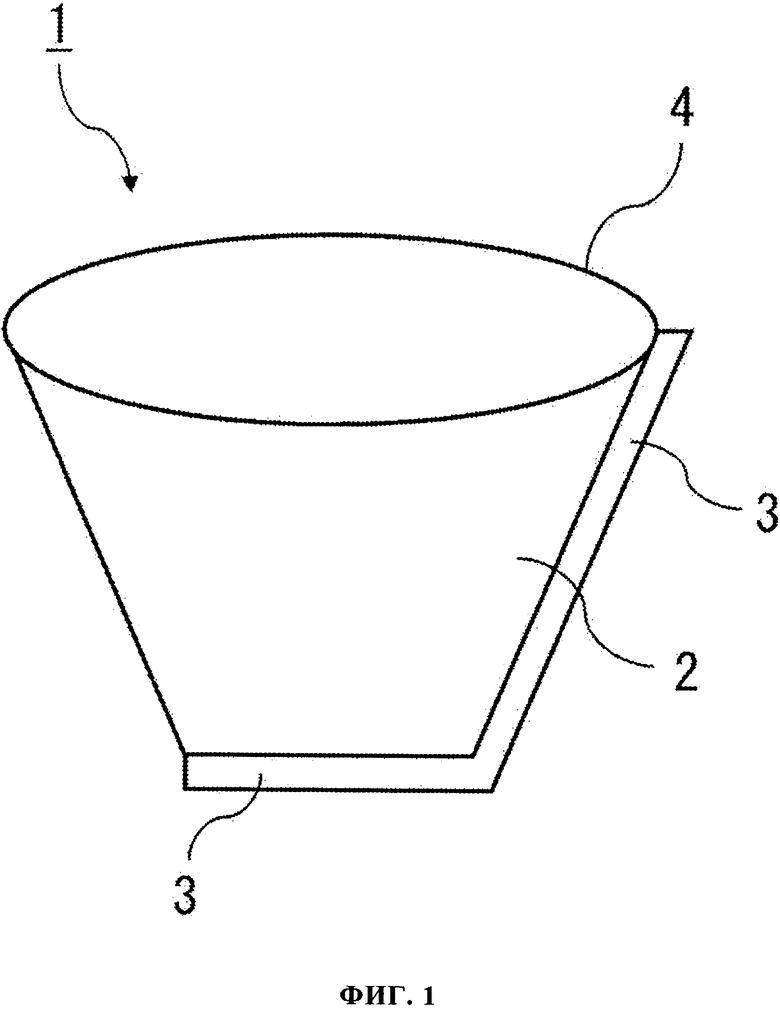

на фиг. 1 представлен перспективный вид одного варианта выполнения экстрагирующего фильтра, в соответствии с настоящим изобретением;

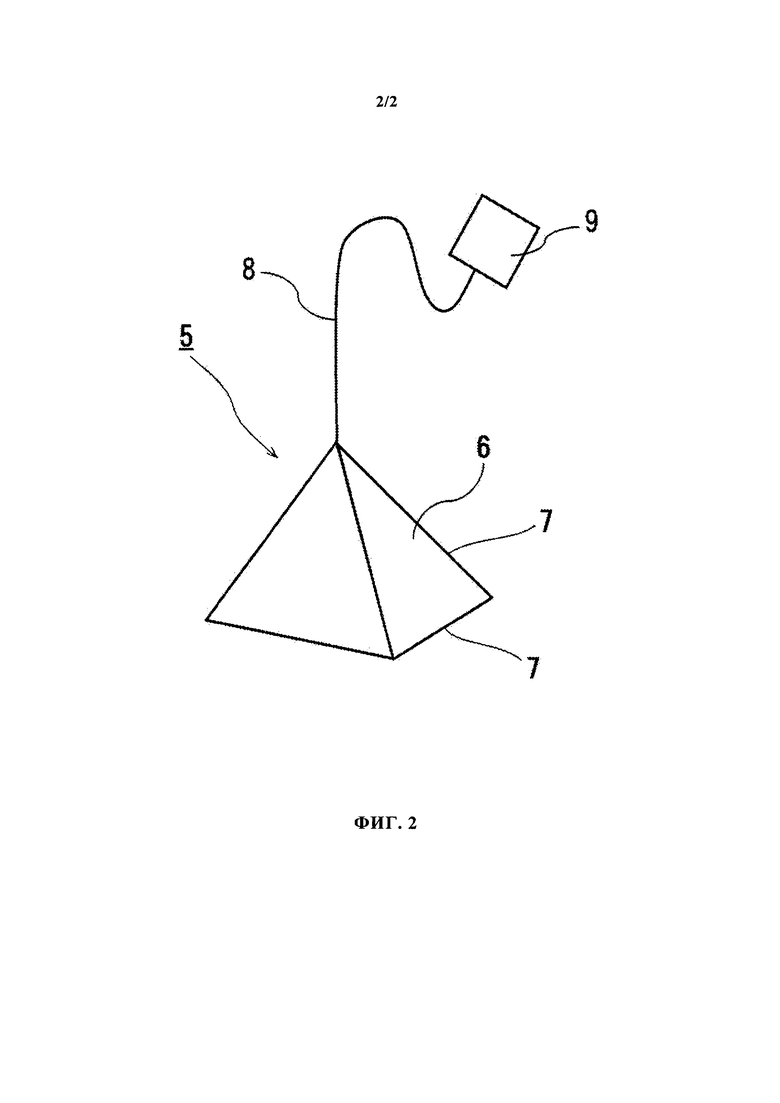

на фиг. 2 представлен перспективный вид одного варианта выполнения экстрагирующего пакета, в соответствии с настоящим изобретением.

Осуществление изобретения

Вначале приводится описание варианта выполнения настоящего изобретения в соответствии с его первой особенностью.

В соответствии с первой особенностью настоящего изобретения, лист нетканого материала включает первый слой, содержащий нетканый материал спанбонд, сформированный из волокон полимера на полиэфирной основе, имеющего величину характеристической вязкости (величину IV) от 0,60 до 1,00, кристалличность от 30% до 80%, ориентацию кристаллов от 60% до 95% и коэффициент двулучепреломления (Δn) от 0,040 до 0,100, и включающий секцию для частичного термокомпрессионного скрепления, имеющую относительную площадь термокомпрессионного соединения от 5% до 30%, и второй слой, содержащий нетканый материал мелтблаун, сформированный из волокон полимера на полиэфирной основе, раздуваемого на поверхность первого слоя и отверждаемого, причем полимер волокон на полиэфирной основе, формирующих нетканый материал мелтблаун, имеет кристалличность от 0% до 14%.

Для изготовления нетканого листового материала посредством формования второго слоя, включающего нетканый материал мелтблаун на поверхности первого слоя, включающего нетканый материал спанбонд, в настоящем изобретении используют процесс ламинирования нетканым материалом мелтблаун, полученным экструзей расплавленного нагреванием полимера из многоканального мундштука в виде волокон, с обдувом этих волокон воздушным потоком при высокой температуре для их рассеивания, раздувом этих рассеянных волокон на поверхность нетканого материала, полученного технологией спанбонд, для отвержения волокон. В настоящем изобретении, кристалличность полимера на полиэфирной основе, формирующего нетканый материал мелтблаун, должна регулироваться в пределах от 0% до 14%.

Термин "кристалличность", используемый в настоящем описании, относится к отношению кристаллизовавшихся частей полимера ко всему полимеру в случае частичной кристаллизации полимера, при этом более низкая кристалличность соответствует более низкой температуре размягчения.

В настоящем изобретении, кристалличность полимера на основе полиэфира, формирующего нетканый материал мелтблаун во втором слое, регулируется в пределах от 0% до 14%, благодаря чему температура размягчения полимера может быть снижена до уровня примерно от 80°С до 115°С. Таким образом, полимер может быть легко размягчен с достижением высокой текучести при нагревании в процессе закупоривания.

Для регулирования кристалличности полимера на полиэфирной основе в упомянутом выше интервале от 0% до 14%, исходный полимер, предпочтительно, должен иметь величину IV примерно от 0,30 до 0,80, и относительно небольшой молекулярный вес. Вдобавок, полимер желательно расплавить при высокой температуре перед его экструдированием с тем, чтобы в нем было меньше кристаллизованных областей. Кроме того, когда расплавленный полимер экструдируется из многоканального мундштука экструдера в виде волокон, и дует воздушный поток, кристаллизация полимера может быть подавлена поднятием температуры воздушного потока до значений примерно от 300°С до 400°С.

При формировании нетканого материала мелтблаун, описанном выше, нагнетание потока горячего воздуха при температуре примерно от 300°С до 400°С на расплавленный полимер в форме волокон позволяет поверхности волокон нетканого материала мелтблаун оставаться размягченной, когда расплавленный полимер раздувается на поверхность нетканого материала спанбонд. При этом волокна нетканого материала мелтблаун могут прикрепляться друг к другу во многих местах, а также к волокнам нетканого материала спанбонд во многих местах, в результате чего обеспечивается прочное соединение обоих нетканых материалов.

Примеры полимера на полиэфирной основе, используемого для формирования нетканого материала мелтблаун второго слоя, включают полимеры на полиэфирной основе, например, линейные полиэфиры и сополимеризованные полиэфиры. Предпочтительно, например, использование сополимеров полиэтилентерефталата/полиэтиленизофталата, сформированных с регулированием соотношения полимеризации кислотных компонентов терефталевой кислоты/изофталевой кислоты в соответствующем интервале. Предпочтительно, могут быть использованы полимеры, которые сформированы полимеризацией в соответствующем соотношении терефталевой кислоты в качестве основного компонента, дикарбоновых кислот, за исключением изофталевой кислоты, например, натриевой соли 5-сульфоизофталевой кислоты, диэтиленгликоля, пропиленгликоля, 1,4-бутандиола, пентаэритритола, 4-гидробензойной кислоты, адипиновая кислоты, нафталиндикарбоновой кислоты, терефталевой кислоты, нафталинкарбоновой кислоты, этиленгликоля и 1,4-бутандиола.

Обычно в качестве полимера для формирования нетканого материала мелтблаун могут использоваться полимеры с низким содержанием, или полным отсутствием матирующих веществ, включая неорганические оксиды металлов, например оксид титана, стеарат магния и стеарат кальция. Поскольку матирующие вещества ускоряют кристаллизацию волокон, для снижения кристалличности полимера нетканого материала мельтблаун до низкого уровня целесообразно использовать полимеры, содержащие небольшие количества матирующих веществ, или не содержащие их вовсе. Кроме того, полимеры обоих нетканых материалов - мелтблауна и спанбонда, предпочтительно, не содержат матирующего вещества для улучшения прозрачности нетканого листового материала в соответствии с настоящим изобретением.

Кроме того, второй слой листа нетканого материала в соответствии с настоящим изобретением, сформированный из описанного выше нетканого материала мелтблаун, может представлять собой смесь, помимо упомянутого нетканого материала мельблаун, с неткаными материалами, изготовленными другими способами вытягивания нити и из других материалов, если не будут потеряны преимущества, полученные в настоящем изобретении. Доля других материалов в смеси, например, других нетканых материалов, предпочтительно, не более 10% от количества нетканого материала мелтблаун.

Далее приводится описание первого слоя листа нетканого материала в соответствии с настоящим изобретением.

Нетканый материал спанбонд, образующий первый слой, сформирован из волокон полимера на полиэфирной основе с величиной IV, составляющей примерно от 0,60 до 1,00, кристалличностью от 30% до 80%, ориентацией кристаллов от 60% до 95%, и коэффициентом двулучепреломления (Δn) от 0,040 до 0,100, и подвергнут частичному термокомпрессионному скреплению так, что относительная площадь термокомпрессионного скрепления составляет от 5% до 30%.

Используемый здесь термин "величина IV" относится к показателю, определяющему молекулярный вес полимера, образующего волокна. Рост величины IV увеличивает молекулярный вес полимера, а также, соответственно, вязкость расплавленного нагревом полимера. Если полимер имеет величину IV менее 0,60, затруднено натягивание волокна при экструдировании, а полимер подвержен усадке под воздействием высокой температуры для снижения точки размягчения. В результате, нетканый материал первого слоя, полученный технологией спанбонд, может быть подвержен усадке и деформации под воздействием воздушного потока, температура которого достаточна высока для того, чтобы нетканый материал мелтблаун мог быть ламинирован на поверхность первого слоя, из-за чего не удается сформировать плоский однородный лист нетканого материала.

Напротив, если полимер имеет величину IV более 1,00, расплавленный нагреванием полимер обладает высокой вязкостью так, что затруднены экструзия полимера из многоканального мундштука экструдера и его вытягивание. При этом не удается сформировать однородный нетканый материал спанбонд.

Полимер на полиэфирной основе, формирующий нетканый материал спанбонд первого слоя, включает полимеры на полиэфирной основе, например, линейные полиэфиры и сополимеризованные полиэфиры. Могут быть использованы полимеры на основе полиэфиров, например, полиэтилентерефталат и полибутилентерефталат, имеющие величину IV от 0,60 до 1,00.

Кристалличность, ориентация кристаллов и коэффициент двулучепреломления полимера на полиэфирной основе, формирующего нетканый материал спанбонд первого слоя, представляют показатели, определяющие свойства волокна. Эти показатели взаимосвязаны. Установив величину кристалличности в интервале от 30% до 80%, ориентацию кристаллов в диапазоне от 60% до 95% и коэффициент двулучепреломления (Δn) в интервале от 0,040 до 0,100, можно получить нетканый материал спанбонд, обладающий термостойкостью, обеспечивающей отсутствие деформации нетканого материала спанбонд даже при его обдуве воздушным потоком при высокой температуре, например, примерно 300°С-400°С, и имеющий отличную жесткость.

Для изготовления такого нетканого материала спанбонд, обладающего отличными свойствами термостойкости и жесткости, расплавленный полимер, экструдируемый из мундштука экструдера, предпочтительно, вытягивается с максимально возможной скоростью и подвергается достаточно сильному натяжению. Предпочтительная скорость вытягивания составляет 3500 м/мин или более. Когда волокна вытягиваются со скоростью, меньшей 3500 м/мин, волокна недостаточно натягиваются, что приводит к недостаточной прочности волокна и низкой термостойкости. В результате, волокна имеют тенденцию к усадке.

Кроме того, волокна такого нетканого материала спанбонд могут содержать одно волокно, несколько волокон, или представлять собой бикомпонентные волокна со структурой основа-оболочка, в которой объединены полимеры двух типов. Кроме того, форма поперечного сечения этих волокон не всегда круглая, она может быть неправильной, например эллиптической, треугольной или другой многоугольной формой, или даже полой.

Волокна, вытягиваемые с упомянутой предпочтительной скоростью, собираются в виде ленты на конвейере, например на ленточном конвейере, после чего подвергаются частичному термокомпрессионному скреплению, для их частичного прикрепления друг к другу. Это частичное термокомпрессионное скрепление приводит к росту прочности на растяжение нетканого материала спанбонд, и также повышает его жесткость за счет фиксации расстояния между волокнами материала в заданных пределах.

Доля площади термокомпрессионного скрепления при частичном термокомпрессионном скреплении составляет от 5% до 50%. Если доля площади термокомпрессионного скрепления нетканого материала составляет менее 5%, уменьшаются области, где волокна прикреплены друг к другу, и нетканый материал спанбонд имеет низкую прочность на растяжение и низкую жесткость. Если же доля площади термокомпрессионного скрепления нетканого материала составляет более 30%, области скрепления волокон друг с другом получаются слишком большими, что сужает пространство между волокнами в нетканом материале спанбонд. Расплавленный нагреванием полимер нетканого материала мелтблаун с трудом просачивается в промежутки между волокнами нетканого материала спанбонд при закупоривании листа нетканого материала, и поэтому лист может не приобрести достаточной прочности закупоривания. Кроме того, лист нетканого материала легко закупоривается, что ухудшает экстрагирующие характеристики.

Для частичного термокомпрессионного скрепления, например, нетканый материал спанбонд может быть пропущен между парой валиков, включая гравировальный валик, имеющий неровную поверхность, и плоский валик с гладкой поверхностью, для формирования посредством частичной термокомпрессии соединительной секции, распределенной по всей толще нетканого материала спанбонд. В этом случае, процесс скрепления волокон друг с другом в секции частичного термокомпрессионного скрепления может включать, например, процесс нагревания волокон нагревателем для размягчения полимера, и процесс разогрева волокон полимера ультразвуковыми колебаниями, для размягчения волокон и скрепления их друг с другом.

При этом первый слой, сформированный из нетканого материала спанбонд, может быть смешан, помимо такого нетканого материала, полученного технологией "спанбонд", с неткаными материалами, изготовленными другими способами вытягивания волокна и из других материалов, если не будут потеряны преимущества, полученные в настоящем изобретении. Доля других материалов в смеси, например, других нетканых материалов, предпочтительно, не более 10% от количества нетканого материала мелтблаун.

Нетканый листовой материал, в соответствии с настоящим изобретением, изготавливается процессом, включающим шаг приготовления нетканого материала спанбонд первого слоя, и шаг ламинирования нетканого материала мелтблаун второго слоя на поверхность первого слоя, как это было описано выше. Оба этих шага могут быть выполнены по отдельности, или предпочтительно, выполнены последовательно, в ходе единого, непрерывного процесса, для повышения эффективности изготовления.

Изготовленный таким образом лист нетканого материала не только не подвержен усадке или деформации под воздействием воздушного потока с температурой примерно 300°С-400°С в процессе ламинирования нетканого материала мелтблаун, благодаря высокой термостойкости нетканого материала спанбонд, но также не подвержен усадке и деформации даже и при использовании, например, в качестве экстрагирующего пакета, погружаемого в кипящую воду и настаиваемого там, поскольку усадка нетканого листового материала в кипятке составляет 3% и менее.

Кроме того, лист нетканого материала в соответствии с настоящим изобретением обладает повышенной поверхностной прочностью, износостойкостью, сопротивлением истиранию, поскольку волокна, формирующие нетканые материалы спанбонд, натянуты для увеличения прочности на растяжение и жесткости материала. В результате, например, когда такой лист нетканого материала используется в качестве материала для экстрагирующего пакета, имеющего ярлык и нить, временно прикрепленные к поверхности основы пакета, основа пакета не будет разрываться при отрывании от нее ярлыка и нитки.

Для листа нетканого материала в соответствии с настоящим изобретением, полимер, формирующий нетканый материал мелтблаун второго слоя, имеет температуру размягчения всего примерно от 80°С до 115°С, в то время как полимер, формирующий нетканый материал спанбонд первого слоя, обладает прекрасной термостойкостью. В результате, когда нетканый листовой материал закупоривается на формовочной машине, нетканый материал мелтблаун легко размягчается и разжижается при нагревании, в то время как нетканый материал спанбонд может сохранять волокнистую форму без деформации при сжатии и нагревании посредством термосварочной пластины при высокой температуре, например, примерно 160°С-180°С. В результате, полимер нетканого материала мелтблаун, расплавляемый при нагревании, может легко впитываться в пространство между волокнами в нетканом материале спанбонд, создавая эффект сцепления с получением достаточной прочности закупоривания за короткое время закупоривания.

По этой причине, даже если лист нетканого материала в соответствии с настоящим изобретением, используется в качестве материала для экстрагирующих фильтров в высокоскоростной формующей машине с высокой производительностью, процент бракованных изделий с недостаточной прочностью закупоривания весьма низок, и поэтому нетканый листовой материал обладает прекрасной технологичностью.

В последнее время, быстродействие формующих машин для экстрагирующих фильтров выросло очень значительно. Например, производительность формующих машин для закупоривания термической сваркой выросла до 600-800 закупориваний в минуту. Кроме того, производительность формующих машин для заваривания ультразвуковыми колебаниями выросла до примерно 200-400 закупориваний в минуту. В результате, листы нетканого материала, как основа для экстрагирующих фильтров, должны обладать технологичностью, которая обеспечит высокую прочность закупоривания за более короткое время.

Кроме того, лист нетканого материала в соответствии с настоящим изобретением, может приобрести высокую прочность закупоривания при закупоривании либо термической сваркой, либо ультразвуковой сваркой.

Прочность закупоривания листа нетканого материала в соответствии с настоящим изобретением, закупоренного термической сваркой, определяется растягивающей силой, необходимой для отделения друг от друга сваренных секций поверхности, по которым вторые слои двух листов нетканого материала наложены друг на друга и соединены термической сваркой. Прочность закупоривания листа нетканого материала в соответствии с настоящим изобретением, закупоренного ультразвуковой сваркой, определяется растягивающей силой, необходимой для отделения друг от друга сваренных линейных секций, по которым вторые слои двух листов нетканого материала наложены друг на друга и линейно соединены ультразвуковой сваркой.

Лист нетканого материала в соответствии с настоящим изобретением, может быть подвергнут термическому каландрированию, частичному термокомпрессионному скреплению, и другим подобным воздействиям, для управления, в определенных пределах, толщиной листа нетканого материала, либо для подавления вспушивания на поверхности второго слоя нетканого материала мелтблаун. Эти виды обработки могут повысить кристалличность полимера, формирующего нетканый материал мелтблаун, при этом следует следить за тем, чтобы кристалличность полимера нетканого материала мелтблаун после такой обработки не выходила за пределы интервала 0% - 14%.

Кроме того, водопроницаемость листа нетканого материала в соответствии с настоящим изобретением, может быть увеличена добавлением гидрофильного вещества с тем, чтобы нетканый листовой материал мог быть с большим успехом использован в экстрагирующих фильтрах.

Лист нетканого материала в соответствии с настоящим изобретением, может, кроме того, иметь три или более слоев, сформированных добавочным ламинированием на него любого другого нетканого материала или тканого материала, если не будут потеряны преимущества, полученные в настоящем изобретении.

Далее приводится рассмотрение варианта выполнения в соответствии со второй особенностью настоящего изобретения.

Вторая особенность настоящего изобретения относится к нетканому листовому материалу в соответствии с первой особенностью, в котором нетканый материал спанбонд первого слоя, имеет основной вес от 8,0 до 25,0 г/м2 и диаметр волокон от 10 до 40 мкм, а нетканый материал мелтблаун второго слоя имеет основной вес от 2,0 до 10,0 г/м2, и в котором объемная плотность нетканого листового материала составляет от 0,15 до 0,40 г/см3.

В соответствии с настоящим изобретением, нетканый материал первого слоя, полученный технологией "спанбонд", предпочтительно, имеет основной вес от 8,0 до 25,0 г/м2. Когда основной вес нетканого материала спанбонд находится в этом интервале, нетканый листовой материал обладает достаточно высокой прочностью на растяжение. При этом нетканый листовой материал не разрывается или не деформируется при изготовлении экстрагирующих фильтров на формующих машинах, благодаря чему может быть достигнута высокая прочность закупоривания и улучшенная технологичность.

Предпочтительно, нетканый материал спанбонд первого слоя имеет диаметр волокна от 10 до 40 мкм. При использовании нетканого материала спанбонд с диаметром волокна в этом интервале, обеспечиваются требуемые характеристики экстрагирования экстрагирующих фильтров из такого материала. Кроме того, увеличиваются промежутки между волокнами нетканого материала спанбонд и, таким образом, в эти промежутки просачивается больше полимера расплавленного нетканого материала мелтблаун при закупоривании, что позволяет получить весьма высокую прочность закупоривания.

Далее, нетканый материал мелтблаун второго слоя, предпочтительно, имеет основной вес от 2,0 до 10,0 г/м2. Благодаря тому, что нетканый материал мелтблаун имеет основной вес в указанном интервале, больше полимера расплавляется при закупоривании, что позволяет получить высокую прочность закупоривания за короткое время. Кроме того, нетканый листовой материал может приобрести экстрагирующие свойства, необходимые для экстрагирующих фильтров.

Более того, нетканый листовой материал, в соответствии с настоящим изобретением, обладает объемной плотностью от 0,15 до 0,40 г/см3. Прочность закупоривания в основном зависит от объемной плотности нетканого материала спанбонд второго слоя. Однако, отделение первого слоя от второго слоя для измерения прочности закупоривания представляет трудности, поэтому определяют объемную плотность нетканого листового материала после ламинирования. В нетканом материале спанбонд, в предпочтительном случае, поддерживаются достаточные промежутки между волокнами, и толщину нетканого листового материала увеличивают поддержанием низкого уровня объемной плотности, что может обеспечить листу нетканого материала "жесткость" и пригодность к машинной обработке. Таким образом, объемная плотность, предпочтительно, составляет 0,40 г/см3 или менее. Хотя более низкая объемная плотность предпочтительна потому, что увеличивается прочность закупоривания и жесткость, изготовление нетканого листового материала, имеющего объемную плотность менее 0,15 г/см3, затруднено.

Нетканый листовой материал в соответствии со второй особенностью настоящего изобретения в высшей степени пригоден для машинной обработке благодаря тому, что в нетканом листовом материале можно достичь высокой прочности закупоривания за более короткое время при формовании в скоростных машинах в процессе изготовления из него экстрагирующих фильтров.

Кроме того, поскольку нетканый листовой материал имеет высокую прочность на растяжение и высокую жесткость, при конвейерной передаче непрерывного вытянутого листа нетканого материала по скоростной формующей машине маловероятно возникновение проблем, связанных с его колебаниями влево и вправо.

Далее, когда экстрагирующие пакеты, изготовленные с использованием листового нетканого материала, по отдельности упаковываются во внешний пакет упаковочной машиной, на экстрагирующие пакеты воздействует сжимающая сила при спрессовывании их во внешних пакетах. Экстрагирующие пакеты, однако, обладают достаточно высокой прочностью закупоривания, чтобы не возникало отделения или разрывов в месте закупоривания.

Далее, со ссылкой на фиг. 1, приводится описание третьей особенности настоящего изобретения, а именно, варианта выполнения, в котором экстрагирующий фильтр изготавливается с использованием листа нетканого материала в соответствии с первой или второй особенностями настоящего изобретения.

Экстрагирующий фильтр 1 представляет собой кофейный фильтр-пакет, который устанавливается и используется в капельной кофеварке с воронкой (не показана). Экстрагирующий фильтр 1 включает в основном перевернутую трапецеидальную фильтрующую секцию 2, внутри которой помещен второй слой описанного выше нетканого листового материала, секцию 3 поверхностной сварки на основании и сбоку фильтрующей секции 2, и верхний край 4. При использовании, верхний край 4 фильтра открыт так, чтобы образовался конус, молотый кофе засыпается через открытый верхний край, после чего сверху заливается горячая вода и просачивается, экстрагируя кофейный напиток.

Экстрагирующий фильтр 1 может быть изготовлен с использованием описанного выше листа нетканого материала, исходно имеющего непрерывную вытянутую форму, которому разрезкой и поверхностной сваркой придается заданная форма в скоростной формующей машине.

Поверхностная сварка может выполняться сдавливанием и нагреванием посредством термосварочной пластины с расплавлением только нетканого материала мелтблаун второго слоя, имеющего низкую температуру размягчения и действующего как связующий материал, при этом размягчения нетканого материала спанбонд первого слоя не происходит благодаря его высокой термостойкости.

Кроме того, могут быть использованы и другие способы закупоривания, например, ультразвуковая сварка и сплавное соединение, при котором разрезание и сваривание экстрагирующего листа выполняется одновременно.

Поскольку изготовленный экстрагирующий фильтр 1 имеет фильтрующую секцию 2, в которой первый слой листа нетканого материала отлично сохраняет свою форму при высокой температуре, не наблюдается усадки или деформации по поверхности секции 3 сварки, сформированной в ходе вышеописанного термического закупоривания. Благодаря этому, экстрагирующий фильтр 1 представляет собой изделие, отличающееся высокой прочностью закупоривания и привлекательным внешним видом.

Помимо этого, экстрагирующий фильтр 1 отлично сохраняет форму благодаря тому, что его фильтрующая секция 2 состоит из листа нетканого материала, имеющего соответствующую жесткость, и может приобретать и сохранять форму с широко раскрытым верхним краем 4, как это показано на фиг. 1.

Далее, форма экстрагирующего фильтра 1 не сводится только к форме показанной на фиг. 1 перевернутой трапеции, но может быть любой, например, перевернутого треугольника или диска. Кроме того, его размер и способ использования не ограничиваются.

Далее, со ссылкой на фиг. 2, приводится описание варианта выполнения в соответствии с четвертой особенностью настоящего изобретения, а именно, варианта, в котором экстрагирующий пакет изготовлен из листа нетканого материала в соответствии с первой или второй особенностью настоящего изобретения.

Экстрагирующий пакет 5, представляющий собой изделие, известное как чайный пакетик, включает основу 6 пакета, выполненную из описанного выше листа нетканого материала в форме тетраэдра, ярлык 9 для захвата экстрагирующего пакета пальцами пользователя, и нить 8, один конец которой прикреплен к верхнему концу основы 6 пакета, а другой конец прикреплен к ярлыку 9. Основе 6 пакета придается объемная форма посредством расположения листа нетканого материала вторым слоем внутрь и формирования секций 7 сварки по краям каждой стороны посредством ультразвуковой сварки, после чего она заполняется внутри сухими листьями черного чая в качестве экстрагируемого материала (не показан).

При использовании, например, экстрагирующего пакета 5, ярлык 9 удерживается пальцами пользователя, основа 6 пакета погружается в чашку с горячей водой на время от нескольких секунд до нескольких минут, и высушенные чайные листья в основе 6 пакета восстанавливают влагосодержание в горячей воде для извлечения компонентов черного чая.

Основа 6 пакета изготавливается, например, в скоростной формовочно-фасовочной машине с использованием описанного выше листа нетканого материала, исходно имеющего непрерывную вытянутую форму, которому разрезкой и линейной сваркой листа придается форма основы 6 пакета, в которую закупориваются сухие чайные листья. При этом линейная сварка основы 6 пакета может быть выполнена приложением вибрационных колебаний к месту сварки листа нетканого материала ультразвуковыми колебаниями для генерирования тепла, с расплавлением только нетканого материала мелтблаун второго слоя, имеющего низкую температуру размягчения для выполнения функции адгезива, без размягчения нетканого материала спанбонд первого слоя, имеющего высокую термостойкость.

Кроме того, могут быть использованы и другие способы закупоривания, например, поверхностная сварка сдавливанием нагретой термосварочной пластиной, и сплавное соединение, при котором разрезание и сваривание экстрагирующего листа выполняются одновременно.

Поскольку первый слой листа нетканого материала, из которого выполнена основа 6 пакета, очень хорошо сохраняет форму при высокой температуре, в линейных секциях 7 сварки, сформированных описанной выше ультразвуковой сваркой, отсутствует усадка или деформация. Таким образом, основа 6 пакета представляет собой изделие, отличающееся высокой прочностью закупоривания и привлекательным видом.

Более того, основа 6 пакета имеет малую усадку под воздействием кипятка, благодаря очень хорошему сохранению формы первым слоем нетканого листового материала, в результате чего не возникает деформации основы 6 пакета при опускании экстрагирующего пакета 5 на продолжительное время в кипящую воду.

Кроме того, основа 6 пакета очень хорошо сохраняет форму благодаря надлежащей жесткости нетканого листового материала, и может удерживать совершенную форму тетраэдра, каждая сторона которого прямолинейна, как это показано на фиг. 2.

Вдобавок, форма основы 6 пакета не ограничивается только тетраэдром, но также может иметь подушкообразную, пирамидальную, дискообразную или стержневую форму. Более того, нет ограничений на размер и вместимость пакета, а также использование способа. Кроме того, нить 8 и ярлык 9 могут быть временно прикреплены к поверхности основы 6 пакета так, что могут быть легко отделены от нее при использовании.

Предпочтительно, экстрагирующие пакеты 5 после изготовления по одному или группами герметично упаковываются во внешние пакеты или внешние контейнеры (не показаны), выполненные из полимерной пленки, бумаги или другого материала, для сохранения аромата сухих чайных листьев в основе 6 пакета и предотвращения загрязнения.

При этом когда экстрагирующие пакеты 5 герметично запакованы во внешние пакеты и т.д., упаковочная машина прикладывает сжимающую силу к экстрагирующим пакетам 5. Основа 6 пакета, имеющая линейные секции 7 сварки, обладающие высокой прочностью закупоривания, не допускает расхождения или разрыва линейных секций 7 сварки.

Примеры

Ниже настоящее изобретение будет рассмотрено со ссылкой на примеры, однако только этими примерами оно не ограничено.

Вначале приводится описание методов испытаний отдельных параметров, в соответствии с настоящим изобретением.

(1) Основной вес (г/м2)

Испытательные образцы, имеющие вид квадрата размером 10 см, отбирались из нетканого материала, приготовленного для испытания, в соответствии со стандартом JIS L-1906, и проводилось измерение весов испытательных образцов для расчета основного веса.

(2) Толщина (мм)

Толщина измерялась в соответствии со стандартом JIS L-1906 с нагрузкой 100 г/см2, приложенной к поверхности нетканого материала.

(3) Объемная плотность(г/см3)

Вес единицы объема определялся в соответствии со следующей формулой, на основании основного веса и толщины, измеренных описанными выше методами (1) и (2).

Объемная плотность (г/см3) = Основной вес (г/м2)/(Толщина (мм) × 1000)

(4) Кристалличность (%)

Испытательные образцы отбирались из нетканого материала, приготовленного для испытания. Каждый из испытательных образцов помещался в дифференциальный сканирующий калориметр, выполненный с возможностью повышения температуры со скоростью 10°С/мин, начиная от 30°С до 240°С, для измерения теплоты ΔНс кристаллизации и теплоты ΔНm плавления кристаллов. Кристалличность рассчитывалась по приведенной ниже формуле, в которой цифровая величина "140,1" представляет теплоту плавления идеального кристалла полиэфира (Дж/г):

Кристалличность χс(%)=(ΔНm - ΔНс)/140,1 × 100

(5) Характеристическая вязкость (величина IV)

Величина IV измерялась в соответствии со стандартом JIS K7390

(6) Ориентация кристаллов (%)

С использованием рентгеновского диффрактометра ориентации кристаллов, была построена кривая интенсивности дифракции при угле 20 дифракции в интервале от 7° до 35° для образца, толщина которого устанавливалась равной примерно 0,5 мм в условиях 30 кВ, 80 А, скорости сканирования 1 град/мин, скорости протяжки ленты диаграммы 10 мм/мин, постоянной времени 1 секунда, и размера приемной щели 0,3 мм. Отражения, зарегистрированные при 2θ=16° и 22°, представляли плоскость (010) и плоскость (110), соответственно. Кроме того, была построена другая кривая интенсивности дифракции для плоскости (110) в направлении от -180° до+180°. Было найдено среднее значение других кривых интенсивности дифракции, полученных при ±180°, и проведена горизонтальная линия в качестве линии начала отсчета. Перпендикуляры были опущены из верхушек пиков на линию начала отсчета для определения середины высоты пиков. Через точку середины была проведена горизонтальная линия, и было измерено расстояние между двумя точками пересечения другой кривой интенсивности дифракции с горизонтальной линией через точку середины. Эта величина была преобразована в угол, названный углом Н ориентации. Ориентация кристаллов определялась по следующей формуле:

Ориентация кристаллов (%) = (180 - Н)×100/180

(7) Двулучепреломление (Δn)

Волокна для испытаний были отобраны из части, не подвергнутой частичному термокомпрессионному скреплению в нетканом материале спанбонд. Использовался компенсатор поляризационного микроскопа Olympus ВН-2, и двулучепреломление определялось по типичным интерференционным полосам от задержки и диаметра волокна.

(8) Диаметр волокна (мкм)

Диаметр волокон, взятых для испытаний, был измерен в 10 местах визуально с помощью оптического микроскопа. Была определена средняя величина диаметров. Кроме того, если форма поперечного сечения волокон отличалась от круглой, диаметр был получен преобразованием формы поперечного сечения в круглую форму с сохранением его размеров.

(9) Температура размягчения (°С)

Испытательные образцы отбирались из предназначенного для испытаний нетканого материала. Каждый из испытательных образцов укладывался на столик с регулируемой температурой прибора для измерения температуры плавления (АТМ-01 компании AS ONE Corporation) и прижимался металлической лопаткой, и температура постепенно повышалась от нормальной температуры. Температура, при которой визуально наблюдалось размягчение испытательного образца, принималась за температуру размягчения.

(10) Прочность на растяжение (Н/15 мм)

Вдоль продольного направления непрерывно изготавливаемого вытянутого листа нетканого материала (направление потока при изготовлении) были подготовлены десять испытательных образцов длиной 150 мм и шириной 15 мм. Каждый из испытательных образцов вытягивался на скорости 100 мм/мин на аппарате Little Senstar компании JT Toshi Inc., для измерения силы, и средняя величина измеренных значений для десяти испытательных образцов принималась за прочность на растяжение.

(11) Пригодность для машинной обработки (аппарат 1 для термосварки) Пригодность для машинной обработки оценивалась по работе скоростной формовочно-фасовочной машины (серия RF компании Topack Co., Ltd., скорость фасовки 600 пакетиков в минуту) в течение 30 минут, с подсчетом числа бракованных изделий. В частности, экстрагирующие пакетики изготавливались подготовкой вытянутого листа нетканого материала шириной 160 мм (испытательный объект) и формованием листа в подушкообразные пакетики размером 80 мм × 100 мм, заполненные листьями зеленого чая (включая порошкообразный зеленый чай) по 3 г на пакетик. Нетканый листовой материал определялся как "пригодный", если доля бракованных изделий (далее называемая "процент брака") составляла менее 1% и не возникало иных отклонений от нормы, в противном случае признавался "непригодным".

(12) Пригодность для машинной обработки (аппарат 2 для термосварки) Пригодность для машинной обработки оценивалась по работе скоростной формовочно-фасовочной машины (серия RF компании Topack Co., Ltd., скорость фасовки 800 пакетиков в минуту) в течение 30 минут, с подсчетом числа бракованных изделий. В частности, экстрагирующие пакетики изготавливались подготовкой вытянутого листа нетканого материала шириной 160 мм (испытательный объект) и формованием листа в подушкообразные пакетики размером 80 мм × 100 мм, заполненные листьями зеленого чая (включая порошкообразный зеленый чай) по 3 г на пакетик. Нетканый листовой материал определялся как "пригодный", если доля бракованных изделий составляла менее 1% и не возникало иных отклонений от нормы, в противном случае признавался "непригодным".

(13) Пригодность для машинной обработки (аппарат для ультразвуковой сварки)

Пригодность для машинной обработки оценивалась по работе скоростной формовочно-фасовочной машины (TWINKLE компании Tsubakimoto Kogyo Co., Ltd., скорость фасовки 200 пакетиков в минуту) в течение 60 минут, с подсчетом числа бракованных изделий. В частности, экстрагирующие пакеты изготавливались подготовкой вытянутого листа нетканого материала шириной 120 мм (испытательный объект) и формованием листа в тетраэдрические пакетики со стороной 50 мм, имеющие нить и ярлык, временно прикрепленные к поверхности каждого пакетика, с заполнением пакетиков листьями черного чая по технологии СТС, по 2 г на пакетик. Нетканый листовой материал определялся как "пригодный", если доля бракованных изделий составляла менее 1% и не возникало иных отклонений от нормы, в противном случае признавался "непригодным".

(14) Прочность закупоривания

Из экстрагирующих пакетиков, изготовленных скоростными формовочно-фасовочными машинами, как это было описано в разделах (11), (12) и (13), случайной выборкой было отобрано по 20 пакетиков в качестве испытательных объектов, с которыми были выполнены измерения прочности разрыва в областях закупоривания. Вычислялась средняя величина по 20 результатам измерений. Что касается подушкообразных пакетиков размером 80 мм × 100 мм, изготовленных на скоростных формовочно-фасовочных машинах в соответствии с приведенными выше разделами (11) и (12), то оба конца с короткой стороны экстрагирующего пакетика отрезались по длине на 25 мм для получения испытательного образца шириной 30 мм. Далее проводилось измерение прочности на разрыв области закупоривания (секции поверхностной сварки) испытательного образца. Кроме того, после вскрытия экстрагирующих пакетиков тетраэдрической формы со стороной 50 мм, изготовленных формовочно-фасовочной машиной в соответствии с разделом (13), оба конца одной области закупоривания (секции линейной сварки) вскрытого экстрагирующего пакетика отрезались на длину 10 мм для получения испытательного образца шириной 30 мм. Далее проводилось измерение прочности на разрыв области закупоривания испытательного образца.

(15) Пригодность для заполнения

Пригодность для заполнения оценивалась по результатам работы скоростной формовочно-фасовочной машины (TWINKLE компании Tsubakimoto Kogyo Co., Ltd., скорость фасовки 200 пакетиков в минуту) в течение одного часа, с подсчетом числа бракованных изделий. В частности, после изготовления экстрагирующих пакетиков тетраэдрической формы, как было описано ранее в разделе (13), каждый экстрагирующий пакетик был запрессован в пленочный пакет, изготовленный складыванием пополам пленки ПЭТФ/осажденный из паровой фазы ПЭТФ/ПЭ, шириной 180 мм, с шагом 90 мм, и герметично закупоренный для получения отдельных упаковок. Затем пленочный пакет вскрывался для изучения состояния бракованных изделий, в которых закупоривающие области экстрагирующих пакетиков были прорваны при заполнении пленочного пакета. Когда не обнаруживалось разрывов во всех экстрагирующих пакетах, пригодность для заполнения определялась как "хорошая".

(16) Экстрагирующие характеристики

Лист нетканого материала, подлежащий испытанию, был использован для изготовления, посредством формовочно-фасовочной машины, согласно описанию в разделе (13), экстрагирующего пакетика, включающего основу пакета тетраэдрической формы со стороной 50 мм, заполненную 2 г листьев черного чая по технологии СТС. Этот экстрагирующий пакетик настаивался в горячей воде при 95°С в течение трех минут, после чего визуально оценивались результаты экстрагирования. При получении умеренной плотности черного чая, экстрагирующие характеристики оценивались как "хорошие", если же получался только слабый черный чай, неудовлетворительный для напитка, экстрагирующие характеристики определялись как "слабые".

Пример 1

Нетканый материал спанбонд первого слоя был приготовлен следующим образом: согласно технологии "спанбонд", полимер полиэтилентерефталат был расплавлен нагреванием и выдавлен через многоканальный мундштук экструдера с диаметром фильеры 0,3 мм, вытянут и выпущен из эжектора со скоростью втягивания 5000 м/мин, и далее собран на конвейере в виде ленты. Эта лента была подвергнута частичному термокомпрессионному скреплению по 15% области термокомпрессионного скрепления для получения нетканого материала спанбонд первого слоя. Подготовленный нетканый материал спанбонд имел основной вес 12,0 г/м2 и диаметр волокна 13,6 мкм, его полимер имел величину IV, равную 0,71, кристалличность 71%, ориентацию кристаллов 85% и коэффициент двулучепреломления (Δn), равный 0,080.

Далее, полиэфирная смола с соотношением полимеризации кислотных компонентов терефталевой кислоты/изофталевой кислоты, равным 86/14, использовалась в качестве полимера для нетканого материала мелтблаун. Для получения листа нетканого материала, нетканый материал мелтблаун второго слоя, имеющий основной вес 6 г/м2, ламинировался на поверхность нетканого материала спанбонд при температуре воздушного потока, установленной на уровне 370°С, с расстоянием (DCD) между мундштуком экструдера и поверхностью нетканого материала спанбонд, установленным на уровне 30 мм. Полимер нетканого материала мелтблаун имел кристалличность 0,4%.

Результаты оценки описанных выше соответствующих испытаний, проводимых с полученным в данном примере листом нетканого материала, показаны в столбце "Образец 1" в приведенной ниже Таблице 1.

Испытательный Пример 1

Полимеры сополимера полиэтилентерефталата/полиэтиленизофталата, имеющие изменяемое полимеризационное соотношение кислотных компонентов терефталевой кислоты/изофталевой кислоты, и кристалличность, устанавливаемую на пяти уровнях 3,0%, 10,0%, 14,0%, 15,0% и 23,0%, каждый были ламинированы способом "мелтблаун" в тех же условиях, что и в Примере 1, на поверхность нетканого материала спанбонд первого слоя, приготовленного в тех же условиях, что и в Примере 1, для формирования нетканого материала мелтблаун второго слоя, и были приготовлены пять образцов листов нетканого материала.

Оценка результатов описанных выше испытаний, проведенных для полученных в данном примере пяти листов нетканого материала, представлена в столбцах "Образец 2" - "Образец 6" в приведенной ниже Таблице 1.

Результаты оценки для каждого образца из Таблицы 1 показали, что листы нетканого материала (Образцы 1-4), сформированные ламинированием нетканого материала мелтблаун, полимер которого имел кристалличность в диапазоне от 0,4% до 14,0%, на поверхности нетканых материалов, приготовленных в определенных условиях по технологии "спанбонд", не создают трудностей в работе термосварочных скоростных формовочно-фасовочных машин и скоростных формовочно-фасовочных машин, использующих ультразвуковую сварку, и отличаются пригодностью для машинной обработки.

Листы нетканого материала (Образцы 5 и 6), сформированные ламинированием нетканых материалов мелтблаун на основе полимеров с кристалличностью более 14,0%, напротив, обладали низкой прочностью закупоривания, что создавало трудности, вроде разрывов областей закупоривания.

Все экстрагирующие пакеты, изготовленные из листов нетканого материала Образцов 1-6, обладали хорошими характеристиками экстрагирования.

Испытательный Пример 2

Были изменены характеристическая вязкость (величина IV) полимера полиэтилентерефталата, используемого в качестве сырья для получения нетканого материала спанбонд первого слоя, и условия вытягивания волокна, и, соответственно, изготовлено шесть нетканых материалов спанбонд, представленных в приведенной ниже Таблице 2. На поверхности этих нетканых материалов при тех же условиях, что и в Примере 1, был ламинирован нетканый материал мелтблаун второго слоя, и приготовлены образцы шести листов нетканого материала.

Результаты оценки описанных выше испытаний, проведенных для полученных в данном примере шести листов нетканого материала, представлены в столбцах "Образец 7" - "Образец 12" в приведенной ниже Таблице 2. Рассмотрение результатов оценки для "Образца 7" - "Образца 12", представленных в Таблице 2, показало, что листы нетканого материала (Образцы 7-10), сформированные ламинированием нетканого материала мелтблаун из полимера с кристалличностью 3,0% на поверхности нетканых материалов спанбонд, величина IV полимера которого составляет от 0,60 до 1,00,

кристалличность от 30% до 80%, ориентация кристаллов от 60% до 95% и коэффициент двулучепреломления (Δn) от 0,040 до 0,100, не создавали трудностей в работе термосварочных скоростных формовочно-фасовочных 5 машин и скоростных формовочно-фасовочных машин, использующих ультразвуковую сварку, и отличаются пригодностью для машинной обработки.

В противном случае, если нетканые материалы спанбонд не удовлетворяли любому из этих условий, а именно, по величине IV полимера от 0,60 до 1,00, кристалличности от 30% до 80%, ориентации кристаллов от 60% до 95% и 10 коэффициенту двулучепреломления (Δn) от 0,040 до 0,100, лист нетканого материала деформировался на этапе ламинирования слоя нетканого материала мелтблаун на поверхности нетканых материалов спанбонд (Образцы 11 и 12).

Испытательный Пример 3

Для нетканого материала спанбонд первого слоя величина IV полимера 15 полиэтилентерефталата была установлена равной 0,71, кристалличность - 71%, ориентация кристаллов - 85%, коэффициент (Δn) двулучепреломления - 0,080, а диаметр волокна был установлен равным 13,6 мкм и основной вес менялся в четыре этапа от 7 до 27 г/м2, как показано в приведенной далее Таблице 3. Были приготовлены четыре соответствующих нетканых материала спанбонд. На поверхность четырех нетканых материалов спанбонд был ламинирован нетканый материал мелтблаун второго слоя в тех же условиях, что и в Примере 1, для приготовления четырех листов нетканого материала, соответственно, "Образец 13" - "Образец 16".

Кроме того, были приготовлены пять нетканых материалов спанбонд, с использованием полимера полиэтилентерефталата, имеющего величину IV, равную 0,71, и измененной скоростью вытягивания для изменения диаметра волокна на пять разных значений от 9 до 42 мкм, как это показано в Таблице 3. Затем, на поверхность пяти нетканых материалов спанбонд был ламинирован нетканый материал мелтблаун второго слоя в тех же условиях, что и в Примере 1, для приготовления пяти листов нетканого материала, соответственно, "Образец 17" - "Образец 21".

Результаты оценки описанных выше испытаний, проведенных для полученных в данном примере девяти листов нетканого материала, представлены в столбцах "Образец 13" - "Образец 21" в приведенной ниже Таблице 3.

Результаты оценки для каждого образца, представленного в Таблице 3, показали, что листы нетканого материала, включающие нетканые материалы спанбонд, имеющие основной вес от 8,0 до 25,0 г/м2 и диаметр волокна в интервале от 10 до 40 мкм, были хорошо пригодны для обработки на каждой из скоростных формовочно-фасовочных машин упомянутых типов, и не происходило разрывов области закупоривания в индивидуально запаковываемых экстрагирующих пакетах. Кроме того, было показано, что экстрагирующие пакеты обладали прекрасными экстрагирующими характеристиками (Образцы 14, 15, 18, 19 и 20).

Листы нетканого материала, включающие нетканые материалы спанбонд, имеющий основной вес за пределами интервала 8,0-25,0 г/м2, или диаметр волокна за пределами 10-40 мкм, были плохо пригодны для обработки на каждой из скоростных формовочно-фасовочных машин упомянутых типов, либо экстрагирующие пакеты, изготовленные из таких листов нетканого материала, 15 имели неудовлетворительные характеристики экстрагирования (Образцы 13, 16, 17 и 21).

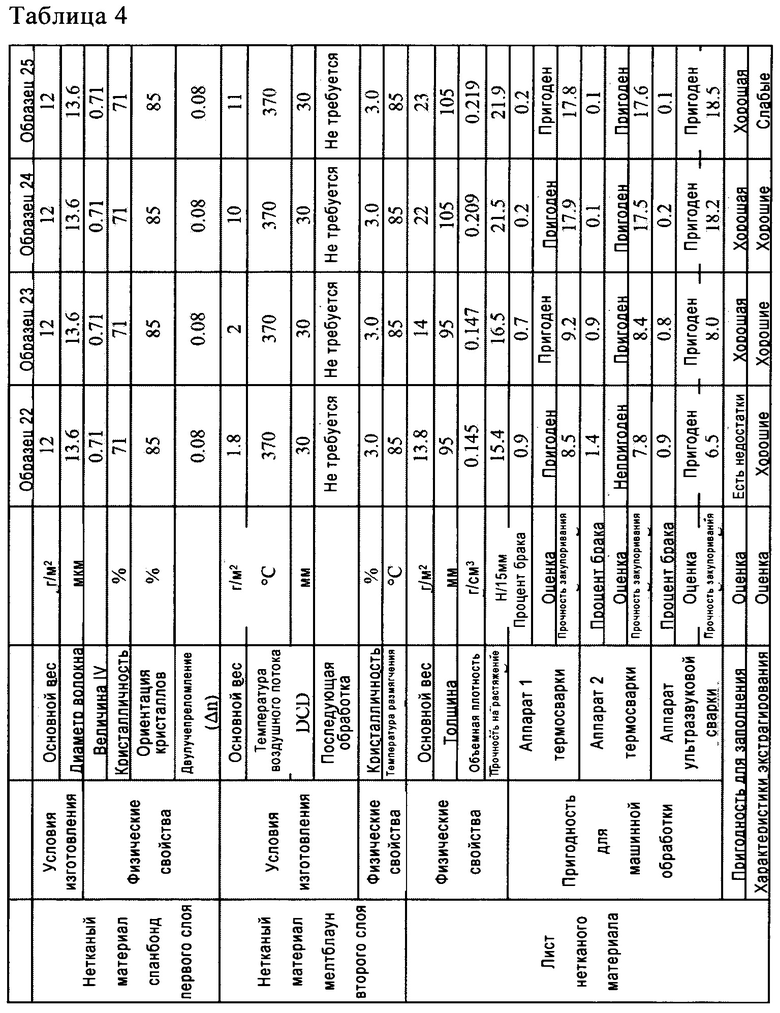

Испытательный Пример 4

Нетканые материалы мельтблаун второго слоя, сформированные с использованием того же полимера, и экструдированные в тех же условиях, что и в Примере 1, основной вес которых изменялся в четыре этапа от 1,8 до 11,0 г/м2, как это показано в приведенной ниже Таблице 4, были ламинированы на поверхность нетканого материала спанбонд первого слоя, приготовленного в тех же условиях, что и в описанном выше Примере 1, после чего были приготовлены четыре листа нетканого материала.

Результаты оценки описанных выше испытаний, проведенных для полученных в данном примере четырех листов нетканого материала, представлены в столбцах "Образец 22" - "Образец 25" в приведенной ниже Таблице 4.

Результаты оценок для каждого образца, представленного в Таблице 4, показали, что листы нетканого материала, включающие нетканые материалы мелтблаун с основным весом в пределах от 2,0 до 10,0 г/м2, были хорошо приспособлены для обработки во всех рассмотренных скоростных формовочно-фасовочных машинах и не разрывались в области закупоривания при индивидуальном упаковывании экстрагирующих пакетов, выполненных из таких листов нетканого материала, и эти пакеты обладали отличными характеристиками экстрагирования (Образцы 23 и 24).

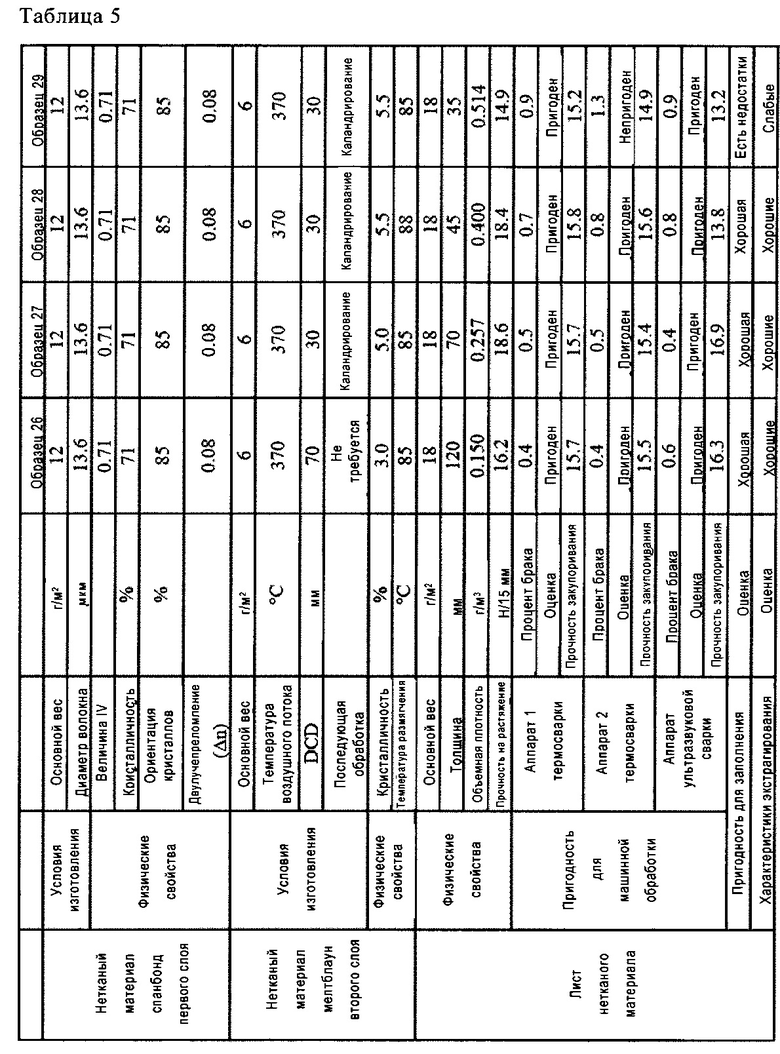

Испытательный пример 5

Объемная плотность листов нетканого материала была изменена согласно Таблице 5, при использовании того же полимера, что и в Примере 1, изменением расстояния между многоканальным мундштуком экструдера и поверхностью нетканого материала спанбонд, или выполнением каландрирования после ламинирования нетканых материалов мелтблаун, когда нетканые материалы мелтблаун второго слоя ламинировались на поверхность нетканого материала спанбонд первого слоя, подготовленного при тех же условиях, что и в описанном выше Примере 1, после чего были приготовлены образцы четырех листов нетканого материала.

Результаты оценки описанных выше испытаний, проведенных для полученных в данном примере четырех листов нетканого материала, представлены в столбцах "Образец 26" - "Образец 29" в приведенной ниже Таблице 5.

Результаты оценки для каждого образца, представленного в Таблице 5, показали, что листы нетканого материала, имеющие объемную плотность в пределах интервала от 0,15 до 0,40 г/см3, были хорошо приспособлены для обработки во всех рассмотренных скоростных формовочно-фасовочных машинах и не разрывались в области закупоривания при индивидуальном упаковывании экстрагирующих пакетов, выполненных из таких листов нетканого материала, и эти пакеты обладали отличными характеристиками экстрагирования (Образцы 26 и 28).

Промышленная применимость

Листы нетканого материала, в соответствии с настоящим изобретением, хорошо приспособлены для обработки в скоростных формовочных машинах при использовании в изготовлении экстрагирующих фильтров и в экстрагирующих фильтрах, поскольку нетканый листовой материал может приобретать высокую прочность закупоривания в короткое время. Кроме того, полученные экстрагирующие фильтры имеют высокую прочность закупоривания, и поэтому риск их повреждения невысок. Поэтому лист нетканого материала, в соответствии с настоящим изобретением, хорошо подходит для изготовления экстрагирующих фильтров и экстрагирующих пакетов для напитков, например, порошкового кофе, черного чая и зеленого чая, и для продуктов питания, например, водорослей и сушеной скумбрии, и для производства листов нетканого материала, предназначенного для изготовления экстрагирующих фильтров и пакетов.

Перечень условных обозначений

1 экстрагирующий фильтр

2 фильтрующая секция

3 секция поверхностной сварки

4 верхний край

5 экстрагирующий пакетик

6 основа пакета

7 секция линейной сварки

8 нить

9 ярлык

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ МАТЕРИАЛ ДЛЯ ЭКСТРАКЦИИ, ЭКСТРАКЦИОННЫЙ ФИЛЬТР И ЭКСТРАКЦИОННЫЙ ПАКЕТИК | 2017 |

|

RU2737472C1 |

| НЕТКАНЫЙ МАТЕРИАЛ И ЧАЙНЫЙ ПАКЕТИК ИЗ ТАКОГО МАТЕРИАЛА | 2003 |

|

RU2283908C2 |

| Упаковки для товаров | 2014 |

|

RU2625930C2 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ С АДГЕЗИВОМ, СВОБОДНЫМ ОТ АГЕНТА, УСИЛИВАЮЩЕГО КЛЕЙКОСТЬ | 2014 |

|

RU2655988C2 |

| Способы формирования абсорбирующих изделий с неткаными основами | 2014 |

|

RU2625227C2 |

| Нетканые основы | 2014 |

|

RU2637100C2 |

| Абсорбирующее изделие с адгезивом, свободным от агента, усиливающего клейкость | 2015 |

|

RU2680499C2 |

| НЕТКАНЫЙ МАТЕРИАЛ СО СВОЙСТВАМИ ОБРАТНОГО КЛАПАНА | 2014 |

|

RU2624249C1 |

| НЕТКАНАЯ ЭЛАСТИЧНАЯ ПЛЕНКА С ОТВЕРСТИЯМИ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СКРЕПЛЕНИЯ | 2014 |

|

RU2647732C1 |

| СВЯЗАННЫЕ БЕЗ РАСТЯЖЕНИЯ ЭЛАСТИЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ НИТИ И ПЛЕНКУ | 2016 |

|

RU2707774C1 |

Изобретение относится к листу нетканого материала, используемому в экстрагирующем фильтре и др. и позволяющему обеспечить высокую прочность закупоривания, а также к экстрагирующему фильтру и др., изготовленному с использованием листа нетканого материала. Этот лист нетканого материала включает первый слой, содержащий нетканый материал, полученный по технологии спанбонд из волокон полимера на полиэфирной основе с характеристической вязкостью 0,60-1,00, кристалличностью 30-80%, ориентацией кристаллов 60-95% и коэффициентом двулучепреломления (Δn) 0,040-0,100, причем нетканый материал спанбонд имеет секцию частичного термокомпрессионного скрепления, в которой доля площади термокомпрессионного скрепления составляет 5-30%; и второй слой, содержащий нетканый материал, полученный по технологии мелтблаун из волокон полимера на полиэфирной основе, раздутых на поверхность первого слоя и отвержденных с кристалличностью от 0 до 14%. Экстрагирующий фильтр и т.д. сформированы помещением второго слоя нетканого материала внутри и закупориванием заданной части посредством сварки. 3 н. и 1 з.п. ф-лы, 2 ил., 5 табл.

1. Лист нетканого материала, содержащий:

первый слой, включающий нетканый материал спанбонд, сформированный из волокон полимера на полиэфирной основе, имеющего величину IV от 0,6 до 1,00, кристалличность от 30 до 80%, ориентацию кристаллов от 60 до 95% и коэффициент двулучепреломления (Δn) от 0,040 до 0,100, и имеющий секцию частичного термокомпрессионного скрепления, в которой доля площади термокомпрессионного скрепления составляет от 5 до 30%, и

второй слой, включающий нетканый материал мелтблаун, сформированный из волокон полимера на полиэфирной основе, раздутых на поверхность первого слоя и отвержденных, причем кристалличность этого полимера составляет от 0 до 14%.

2. Лист нетканого материала по п. 1, в котором:

нетканый материал спанбонд имеет основной вес от 8,0 до 25,0 г/м2 и диаметр волокна от 10 до 40 мкм;

нетканый материал мелтблаун имеет основной вес от 2,0 до 10,0 г/м2,, а

объемная плотность листа нетканого материала составляет от 0,15 до 0,40 г/см3.

3. Экстрагирующий фильтр, сформированный с использованием листа нетканого материала по п. 1 или 2 и закупориванием посредством сварки листа нетканого материала в заданном месте со вторым слоем помещенного внутри листа нетканого материала.

4. Экстрагирующий пакет, сформированный с использованием листа нетканого материала по п. 1 или 2 и закупориванием посредством сварки листа нетканого материала в заданном месте со вторым слоем помещенного внутри листа нетканого материала, для формирования основы пакета, в котором закупорен экстрагирующий материал.

| JP 2011157661 A, 18.08.2011 | |||

| JP 2011157118 A, 18.08.2011 | |||

| US 6607996 B1, 19.08.2003 | |||

| СЛОИ ИЗ НЕТКАНОГО МАТЕРИАЛА, ИЗГОТОВЛЕННОГО РАЗДУВОМ РАСПЛАВА ПОЛИМЕРА НА ОСНОВЕ ПРОПИЛЕНА, И КОМПОЗИТНЫЕ СТРУКТУРЫ | 2006 |

|

RU2415206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРА, СОДЕРЖАЩЕГО НЕТКАНЫЙ МАТЕРИАЛ И/ИЛИ ФИЛЬТРУЮЩИЕ ИНЖЕКТИРОВАННЫЕ СТРУКТУРЫ ИЛИ ЛИСТЫ, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО СПОСОБА И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ФИЛЬТРАЦИИ И УСТРАНЕНИЯ LEGIONELLA PNEUMOFILLA, И ФИЛЬТР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2350376C2 |

Авторы

Даты

2018-05-16—Публикация

2015-03-25—Подача