Изобретение относится к области энергетики, а именно к аппаратам воздушного охлаждения (АВО), применяемым, в частности, для охлаждения природного газа.

В общем случае АВО представляет собой аппарат, состоящий из двух основных частей: поверхности охлаждения (теплообменные секции) и системы подачи воздуха.

Основные конструктивные различия АВО заключаются в пространственном расположении теплообменных секций и взаимном расположении теплообменных секций и вентилятора. По виду взаимного направления движения теплоносителей АВО выполнены как аппараты перекрестного типа, в которых теплоносители движутся во взаимно перпендикулярных направлениях. Охлаждающий воздух совершает однократный ток через пучок теплообменных труб, а горячий технологический продукт, например газ, движется внутри труб.

Известен аппарат воздушного охлаждения газа, содержащий теплообменные секции, закрепленные в трубных решетках, с камерами подвода и отвода теплоносителя, вентиляторы с приводом и опорную металлоконструкцию (RU 2075714).

Известны аппараты воздушного охлаждения с горизонтальным расположением теплообменных секций нагнетательного типа, в которых вентилятор расположен до теплообменной секции по ходу движения воздуха (RU 2200907). Аппараты такого типа являются более простыми и удобными в обслуживании, но занимают большие площади, являются более металлоемкими и потребляют много энергии.

Наиболее близким аналогом по технической сущности и достигаемому результату заявляемого устройства является аппарат воздушного охлаждения газа, включающий многорядный пучок оребренных труб, содержащий ряды труб с разными коэффициентами оребрения (см. В.Б.Кунтыш, А.Н.Бессонный и др. Основы расчета и проектирования теплообменников воздушного охлаждения. - С.-Пб.: Недра, 1996, с.38, третий абзац снизу).

Компонуя ряды труб с разными коэффициентами оребрения, можно оптимизировать трубные пучки.

Задачей настоящего изобретения является повышение тепловой эффективности аппарата воздушного охлаждения газа при одновременной оптимизации расхода материалов и обеспечении надежности работы.

Поставленная задача решается за счет того, что в аппарате воздушного охлаждения газа, включающем многорядный пучок оребренных труб, содержащий ряды труб с разными коэффициентами оребрения, согласно изобретению, по крайней мере, два смежных, первый по ходу межтрубной среды и следующий за ним, ряда труб выполнены с коэффициентом или коэффициентами оребрения меньшей величины, чем коэффициент или коэффициенты оребрения, по крайней мере, части последующих по ходу межтрубной среды рядов труб пучка, причем, по крайней мере, часть труб пучка или, по крайней мере, одного его ряда выполнена с переменным коэффициентом оребрения по длине трубы.

Трубы в разных рядах пучка могут быть выполнены с разным шагом между ребрами и/или с разной толщиной и/или высотой ребер.

По крайней мере, один ряд пучка может быть выполнен из труб с разными коэффициентами оребрения, расположенных с чередованием в ряду.

Трубы с меньшей величиной коэффициента оребрения могут быть расположены, по крайней мере, в части рядов первой половины высоты пучка по ходу межтрубной среды.

Трубы на участках с меньшим коэффициентом оребрения могут иметь ребра высотой h, определяемой зависимостью 0≤h<Н, где Н - высота ребер трубы на участках с наибольшим или номинальным для данной трубы коэффициентом оребрения.

Трубы пучка могут быть выполнены двухслойными.

Оребренные трубы могут быть выполнены из материалов с различной теплопроводностью.

По крайней мере, внешний слой трубы может быть выполнен из материала с большей теплопроводностью, чем внутренний слой, предпочтительно труба может быть выполнена биметаллической, предпочтительно внешний слой трубы и ее оребрение могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя трубы, в качестве которого использована предпочтительно сталь, или внешний слой трубы и ее оребрение выполнены из меди или медьсодержащих сплавов, или внешний слой трубы и ее оребрение выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов, или внешняя поверхность трубы и ее оребрение покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием, причем оребрение трубы может быть выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер, образованных накаткой внешнего слоя трубы.

Внешний диаметр трубы до основания ребер может составлять от 15 мм до 45 мм, толщина стенки трубы составляет от 0,9 до 3,5 мм, полная высота ребер трубы может составлять от 5,0 мм до 22,0 мм, ребра трубы могут быть выполнены толщиной по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы - от 0,5 мм до 3,5 мм, причем в этой зоне ребро может быть сопряжено с трубой по кривой, радиус которой не менее половины толщины ребра в зоне сопряжения, предпочтительно труба может быть выполнена биметаллической с внешним диаметром внутреннего слоя, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения ребра с внешней поверхностью внешнего слоя трубы толщиной 0,8 мм, причем толщина внешнего слоя трубы составляет 1-1,5 мм.

Трубы пучка могут быть выполнены с одинаковым внутренним диаметром. Трубы пучка могут быть выполнены по его высоте с переменным внутренним диаметром, возрастающим в направлении навстречу вектору движения межтрубной среды и уменьшающимся в направлении, противоположном вектору движения межтрубной среды с сохранением требуемой по расчету пропускной способности пучка.

В ряду, содержащем трубы с меньшим коэффициентом оребрения, последние могут быть сгруппированы не менее чем по две.

Группы труб с меньшим коэффициентом оребрения могут быть расположены в смежных рядах с, по крайней мере, частичным совмещением проекций групп таких труб на среднюю продольную плоскость пучка.

Оребренные трубы могут быть выполнены преимущественно одноходовыми, причем полная высота ребер трубы составляет от 0,27d1 до 0,85d1, где d1 - внешний диаметр тела трубы без оребрения.

Ряды труб могут быть отделены друг от друга дистанцирующими элементами в виде пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов.

Количество рядов в пучке по его высоте может составлять от двух до четырнадцати.

Количество труб в каждом ряду может составлять от 12 до 125.

Количество труб в каждом четном ряду, считая снизу, может быть принято четным, а в каждом нечетном ряду - нечетным, или количество труб в каждом четном ряду, считая снизу, может быть принято нечетным, а в каждом нечетном ряду - четным, число рядов труб в пучке принято четным, или число рядов труб в пучке принято нечетным.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении тепловой эффективности аппарата воздушного охлаждения газа при одновременной оптимизации расхода материалов и обеспечении надежности работы за счет разработанного в изобретении оптимального выполнения оребрения теплообменных труб пучка, обеспечивающего сокращение тепловых потерь и получение оптимальной площади поверхности теплообмена, оптимальных параметров оребрения труб и их расположения в пучке, а также исключения деформаций ребер, что обеспечивает повышение надежности и долговечности эксплуатации.

Сущность изобретения поясняется чертежами, где:

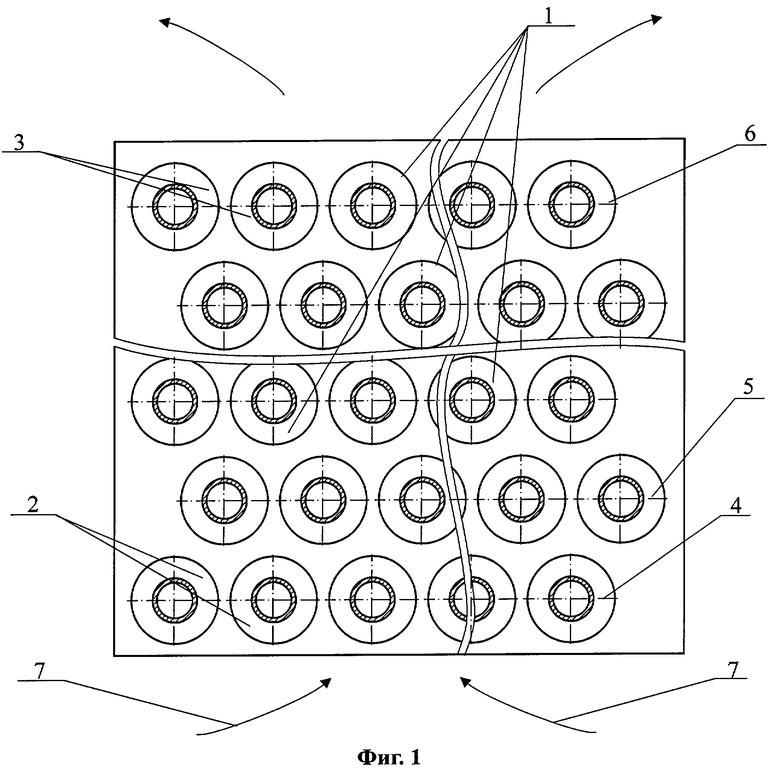

на фиг.1 изображен фрагмент пучка труб с разными коэффициентами оребрения в первых по ходу межтрубной охлаждающей среды и последующих рядах пучка;

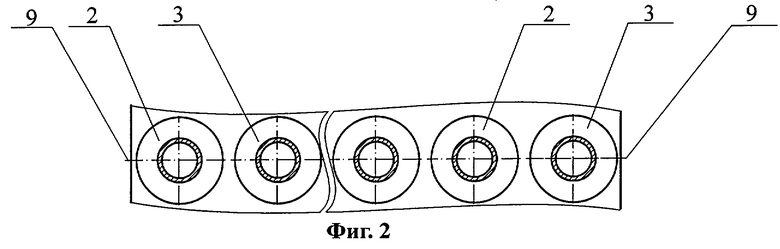

на фиг.2 - то же, с размещением труб с разным коэффициентом оребрения в пределах ряда пучка;

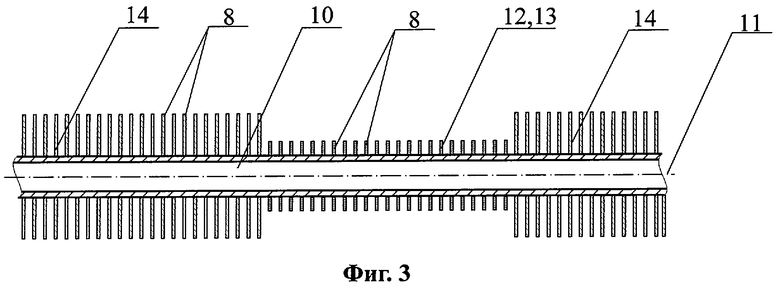

на фиг.3 - фрагмент оребренной трубы с переменным коэффициентом оребрения по ее длине;

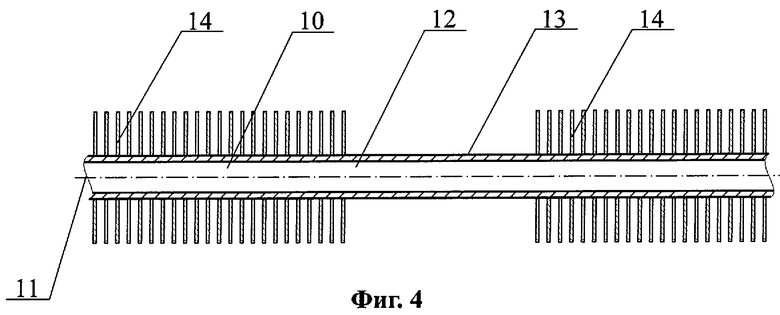

на фиг.4 - то же, с участками с оребрением и без оребрения;

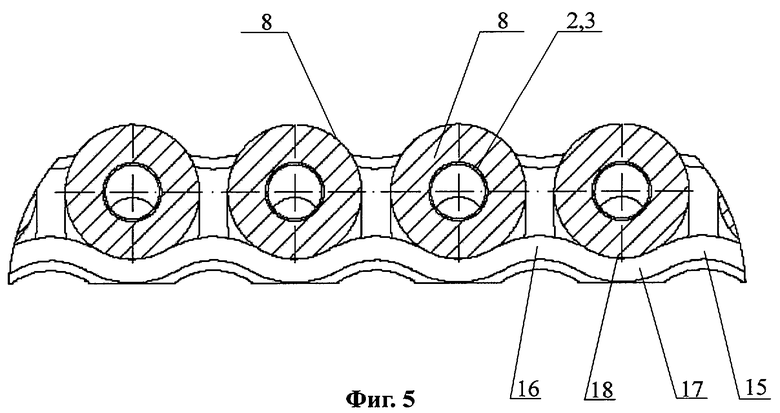

на фиг.5 - фрагмент ряда пучка труб с дистанцирующими элементами, поперечный разрез.

Аппарат воздушного охлаждения газа включает многорядный пучок 1 оребренных труб 2, 3, содержащий ряды 4, 5, 6 труб 2, 3 с разными коэффициентами оребрения. По крайней мере, два смежных, первый 4 по ходу межтрубной среды 7 и следующий 5 за ним, ряда труб 2 выполнены с коэффициентом или коэффициентами оребрения меньшей величины, чем коэффициент или коэффициенты оребрения, по крайней мере, части последующих 6 по ходу межтрубной среды 7 рядов труб 3 пучка 1.

Трубы 2 и 3 в разных рядах 4, 5 и 6 пучка 1 выполнены с разным шагом между ребрами 8 и/или с разной толщиной и/или высотой ребер 8.

По крайней мере, один ряд 9 пучка 1 выполнен из труб 2, 3 с разными коэффициентами оребрения, расположенных с чередованием в ряду 9.

Трубы 2 с меньшей величиной коэффициента оребрения расположены, по крайней мере, в части рядов первой половины высоты пучка 1 по ходу межтрубной среды 7.

По крайней мере, часть труб 10 пучка 1 или, по крайней мере, одного 11 его ряда 4, 5 или 6 выполнена с переменным коэффициентом оребрения по длине трубы 10.

Трубы 10 на участках 12 с меньшим коэффициентом оребрения имеют ребра 13 высотой h, определяемой зависимостью 0≤h<Н, где Н - высота ребер трубы 10 на участках 14 с наибольшим или номинальным для данной трубы 10 коэффициентом оребрения.

Трубы 2, 3, 10 пучка 1 выполнены двухслойными.

Оребренные трубы 2, 3, 10 могут быть выполнены из материалов с различной теплопроводностью.

По крайней мере, внешний слой трубы может быть выполнен из материала с большей теплопроводностью, чем внутренний слой, предпочтительно труба выполнена биметаллической, предпочтительно внешний слой трубы и ее оребрение выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя трубы, в качестве которого использована предпочтительно сталь, или внешний слой трубы и ее оребрение выполнены из меди или медьсодержащих сплавов, или внешний слой трубы и ее оребрение выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов, или внешняя поверхность трубы и ее оребрение покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием, причем оребрение трубы выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер, образованных накаткой внешнего слоя трубы.

Внешний диаметр трубы до основания ребер составляет от 15 мм до 45 мм, толщина стенки трубы составляет от 0,9 до 3,5 мм, полная высота ребер трубы составляет от 5,0 мм до 22,0 мм, ребра трубы выполнены толщиной по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы - от 0,5 мм до 3,5 мм, причем в этой зоне ребро сопряжено с трубой по кривой, радиус которой не менее половины толщины ребра в зоне сопряжения, предпочтительно труба выполнена биметаллической с внешним диаметром внутреннего слоя, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения ребра с внешней поверхностью внешнего слоя трубы толщиной 0,8 мм, причем толщина внешнего слоя трубы составляет 1-1,5 мм.

Трубы пучка 1 могут быть выполнены с одинаковым внутренним диаметром.

Трубы пучка 1 могут быть выполнены по его высоте с переменным внутренним диаметром, возрастающим в направлении навстречу вектору движения межтрубной среды 7 и уменьшающимся в направлении, противоположном вектору движения межтрубной среды с сохранением требуемой по расчету пропускной способности пучка 1.

В ряду, содержащем трубы с меньшим коэффициентом оребрения, последние могут быть сгруппированы не менее чем по две.

Группы труб с меньшим коэффициентом оребрения могут быть расположены в смежных рядах с, по крайней мере, частичным совмещением проекций (на чертежах не показано) групп таких труб на среднюю продольную плоскость пучка 1.

Оребренные трубы выполнены преимущественно одноходовыми, причем полная высота ребер трубы составляет от 0,27d1 до 0,85d1, где d1 - внешний диаметр тела трубы без оребрения.

Ряды труб отделены друг от друга дистанцирующими элементами 15 в виде пластин с чередующимися по длине пластины выпуклыми 16 и вогнутыми 17 участками, образующими опорные площадки 18 под трубы 2, 3 смежных по высоте пучка 1 рядов.

Количество рядов в пучке 1 по его высоте может составлять от двух до четырнадцати.

Количество труб в каждом ряду может составлять от 12 до 125.

Количество труб в каждом четном ряду, считая снизу, может быть принято четным, а в каждом нечетном ряду - нечетным, или количество труб в каждом четном ряду, считая снизу, может быть принято нечетным, а в каждом нечетном ряду - четным. Число рядов труб в пучке 1 может быть принято четным, или число рядов труб в пучке 1 может быть принято нечетным.

Аппарат воздушного охлаждения газа двухсекционный горизонтальный с нижним расположением шести вентиляторов работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) температурой 27°С на пучок оребренных теплообменных труб каждой секции, по которым транспортируют охлаждаемый природный газ на входе в АВО с давлением 8,35 МПа и входной после компримирования температурой 60°С, происходит обтекание пучка труб воздухом и контактный теплообмен с охлаждением газа на выходе до 40°С при потерях давления по газу менее 0,03 МПа. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается общая эффективность теплообменной поверхности за счет оптимизации параметров труб в пучке. При этом при заявленных оптимальных параметрах пучка теплообменных труб повышается жесткость и устойчивость пучка и исключаются прогибы труб в вертикальной плоскости, а также зацепление ребер труб в смежных рядах и нарушение равномерности теплообмена в аппарате.

Аппарат воздушного охлаждения газа с нижним расположением вентиляторов работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) на пучок оребренных теплообменных труб, по которым транспортируют природный газ, происходит обтекание пучка труб воздухом и контактный теплообмен. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в пучке.

Таким образом, при использовании изобретения достигается максимальная тепловая эффективность при минимальной металлоемкости, снижение теплопотерь и обеспечение надежной и долговечной эксплуатации.

Изобретение относится к области энергетики, а именно к аппаратам воздушного охлаждения, применяемым, в частности, для охлаждения природного газа. Аппарат воздушного охлаждения газа включает многорядный пучок оребренных труб, содержащий ряды труб с разными коэффициентами оребрения. По крайней мере, два смежных, первый по ходу межтрубной среды и следующий за ним, ряда труб выполнены с коэффициентом или коэффициентами оребрения меньшей величины, чем коэффициент или коэффициенты оребрения, по крайней мере, части последующих по ходу межтрубной среды рядов труб пучка, причем, по крайней мере, часть труб пучка или, по крайней мере, одного его ряда выполнена с переменным коэффициентом оребрения по длине трубы. Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении тепловой эффективности аппарата воздушного охлаждения газа при одновременной оптимизации расхода материалов и обеспечении надежности работы за счет разработанного в изобретении оптимального выполнения оребрения теплообменных труб пучка, обеспечивающего сокращение тепловых потерь и получение оптимальной площади поверхности теплообмена, оптимальных параметров оребрения труб и их расположения в пучке, а также исключения деформаций ребер, что обеспечивает повышение надежности и долговечности эксплуатации. 17 з.п. ф-лы, 5 ил.

| Приспособление к конденсаторам и вариометрам для грубой и точной настройки | 1930 |

|

SU20160A1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 1993 |

|

RU2075714C1 |

| АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2001 |

|

RU2200907C2 |

| Теплообменный аппарат воздушного охлаждения | 1987 |

|

SU1511543A1 |

| US 3443633 A, 13.05.1969. | |||

Авторы

Даты

2006-09-20—Публикация

2004-03-26—Подача