Текст описания приведен в факсимильном виде.

Изобретение предназначено для использовления аппаратов воздушного охлаждения газа и его элементов и может быть использовано в энергетическом машиностроении. Способ изготовления теплообменного аппарата предусматривает изготовление теплообменных оребренных труб, каркаса, по крайней мере, одной секции аппарата с боковыми стенками и объединяющими их балками, камер входа или выхода газа, набивку секции пучком оребренных теплообменных одноходовых труб, изготовление коллектора подвода и отвода газа, опорной конструкции и их сборку. Стенки секции выполняют в виде швеллера с полками, обращенными к трубам, и снабжают вытеснителями-обтекателями, образующими ребра жесткости швеллера. Один способ изготовления теплообменной секции аппарата предусматривает расположение в секции оптимального количества труб в соответствии с приведенной в изобретении зависимостью. Другой способ предусматривает сборку элементов секции на разработанном в изобретении стапеле. Третий способ предусматривает сборку его элементов в определенной последовательности с проведением гидравлических испытаний. Способ изготовления камеры входа или выхода газа аппарата предусматривает изготовление элементов камеры и их сборку в разработанной в изобретении последовательности. Способ изготовления коллектора подвода и отвода газа включает изготовление секции корпуса коллектора и их сборку с использованием разработанных в изобретении технологических опор. Способ гидравлических испытаний секции аппарата предусматривает размещение для испытаний секции на разработанном в изобретении гидростенде с режимами подъема и снижения давления по приведенной зависимости. Способ гидравлических испытаний коллектора предусматривает размещение его на гидростенде или на плазу с использованием разработанных в изобретении опорных конструкций. Изобретение обеспечивает повышение технологичности и точности сборки аппарата и его элементов при одновременном снижении трудо- и материалозатрат, снижении возникающих в аппарате гидравлических потерь, а также в упрощении технологий гидравлических испытаний теплообменных секций и коллекторов аппаратов воздушного охлаждения газа, повышении технологичности и снижении трудоемкости их проведения. 8 н. и 17 з.п. ф-лы, 30 ил.

1. Способ изготовления теплообменного аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает изготовление теплообменных оребренных труб, изготовление каркаса, по крайней мере, одной теплообменной секции с боковыми стенками и объединяющими их балками, изготовление камер входа или выхода газа, набивку пучка теплообменных труб, изготовление коллекторов подвода и отвода газа, опорной конструкции аппарата и сборку элементов аппарата, причем каждую боковую стену теплообменной секции выполняют в виде швеллера с полками, обращенными к теплообменным трубам и размещенными на внутренней поверхности стенки швеллера продольно ориентированными вытеснителями-обтекателями потока охлаждающей среды, образующими ребра жесткости швеллера, которые устанавливают по высоте стенки швеллера с шагом в осях, соответствующим двойному шагу между рядами труб в пучке, при этом, по крайней мере, часть объема каждой крайней трубы в ряду и/или ее оребрения, по крайней мере, через один ряд при набивке заводят под полку швеллера соответствующей боковой стенки теплообменной секции аппарата.

2. Способ по п.1, отличающийся тем, что для объединения боковых стенок теплообменной секции используют нижние и верхние поперечные балки, которые устанавливают по длине боковых стен с шагом между осями, составляющим (0,08-0,15)L, где L - длина трубы пучка между камерами входа или выхода газа, м, боковые стенки каркаса изготавливают путем установки на плазу их заготовок с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей, которые устанавливают с уклоном от одного торца каждой стенки к другому, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками, при набивке секции пучком труб количество рядов труб по высоте пучка принимают от двух до четырнадцати, а в каждом ряду размещают от 12 до 125 труб, причем в каждом четном ряду, считая снизу, количество труб принимают четным, а в каждом нечетном ряду - нечетным, или в каждом четном ряду, считая снизу, количество труб принимают нечетным, а в каждом нечетном - четным, при этом используют, по крайней мере, часть труб, которые выполнены двухслойными из материалов с различной теплопроводностью, предпочтительно биметаллические, в которых внешние слои и их оребрение выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности не менее чем на 5% превышающим теплопроводность материала внутреннего слоя, в качестве которого использована предпочтительно сталь, или используют, по крайней мере, часть труб, внешний слой которых и/или их оребрение выполнены из меди или медьсодержащих сплавов, или используют, по крайней мере, часть труб, внешний слой которых и/или их оребрение выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, например, из титана или титансодержащих сплавов, или имеющих покрытие, по крайней мере, внешней поверхности и оребрение из высокотеплопроводного и стойкого к агрессивным средам материала, например, алюминия или меди, причем набивку первого ряда многорядного пучка одноходовых оребренных труб производят предпочтительно с предварительной установкой на элементы каркаса секции дистанцирующих элементов, обеспечивающих заданный шаг труб в ряду, а трубы каждого ряда, начиная со второго по высоте пучка, отделяют друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в рядах и между рядами, при этом трубы в пучке укладывают с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас теплообменной секции.

3. Способ по п.1, отличающийся тем, что камеру входа или выхода газа изготавливают путем выполнения заготовок из металлического листа для боковых, верхней, нижней и торцевых стенок и для не менее двух, имеющих отверстия для пропуска через них потока газа перегородок камеры входа или выхода газа, последующей сборки и соединения на сварке боковых стенок с перегородками и через них между собой с образованием единой жесткой конструкции, к которой присоединяют верхнюю и нижнюю стенки, после чего в одной из боковых стенок, образующей трубную доску, выполняют отверстия под концы теплообменных труб, а в другой боковой стенке, образующей внешнюю доску, выполняют соосные с отверстиями в трубной доске резьбовые отверстия для обеспечения возможности введения инструментов для закрепления концов труб в трубной доске и последующей установки заглушек преимущественно на резьбе в отверстиях внешней доски, а в нижней и/или в верхней стенках выполняют отверстия под патрубки преимущественно с фланцами для соединения с коллектором, соответственно подвода или отвода газа, причем отверстия в перегородках выполняют до или после присоединения их к стенкам камеры, при этом отверстия в перегородках выполняют с обеспечением пропускной способности, превышающей не менее чем на 5,9% суммарную пропускную способность не менее чем 2/3 теплообменных труб, соединенных с трубной доской, при сборке камеры вначале на боковую стенку, образующую трубную доску, устанавливают с временной фиксацией, например прихваткой, перегородки, а затем устанавливают также с временной фиксацией вторую боковую стенку, образующую внешнюю доску камеры, после чего на стенки устанавливают элементы, обеспечивающие дополнительную временную фиксацию стенок и возможность поворота конструкции для приварки перегородок, а также верхней и нижней стенок камеры входа или выхода газа, сварку стенок и перегородок производят на опорах преимущественно с предварительным подогревом в среде инертного газа, например CO2, с последующей зачисткой сварных швов и контролем, причем перед выполнением отверстий в боковых стенках камеру входа или выхода газа подвергают термической обработке с последующей очисткой, например дробеструйной, и приваркой реперных платиков, а после выполнения отверстий в боковых стенках камеру входа или выхода газа перемещают на стапель сборки аппарата воздушного охлаждения газа или на стапель сборки теплообменной секции аппарата воздушного охлаждения газа, а закрепление торцевых стенок камеры входа или выхода газа с остальными стенками камеры входа или выхода газа производят после выполнения операций заведения концов труб в отверстия трубной доски и их приварки к трубной доске.

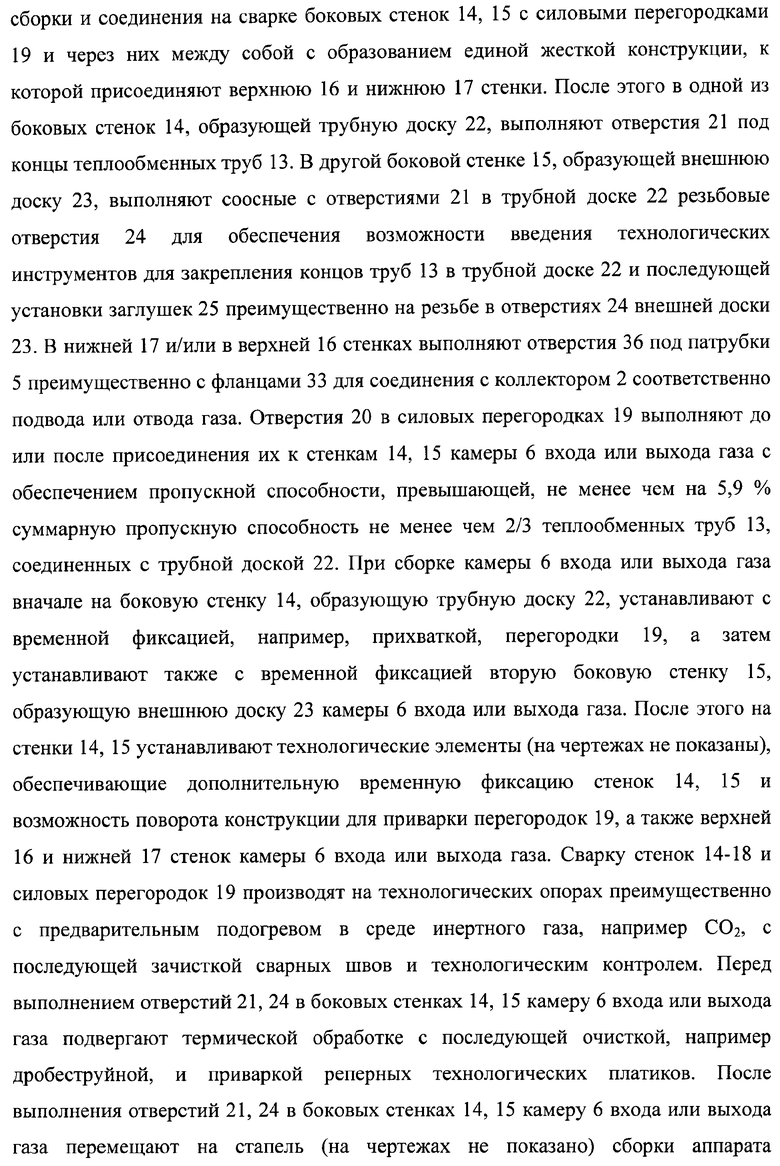

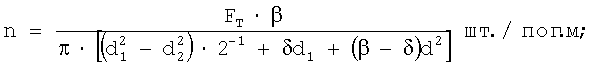

4. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает изготовление и сборку каркаса теплообменной секции, камер входа или выхода газа с верхней, нижней стенками, боковыми стенками, образующими, соответственно трубную и внешнюю доски с отверстиями, торцевыми стенками и, по крайней мере, одной перегородкой, сборку стенок секции с пристенными вытеснителями-обтекателями потока внешней охлаждающей среды, преимущественно воздуха, набивку секции пучком теплообменных, имеющих оребрение, одноходовых труб с установкой их в секции рядами по высоте с разделением рядов дистанцирующими элементами с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас теплообменной секции и закреплением концов труб в отверстиях трубных досок, причем количество n труб на 1 погонный метр ширины поперечного сечения пучка теплообменных труб секции принимают из условия

где FT - относительная суммарная площадь теплообменной поверхности пучка оребренных труб, приходящаяся на 1 м2 площади поперечного сечения потока теплообменной среды, преимущественно воздуха, принимаемая в диапазоне 72,4<FT<275,8, безразмерная величина;

d1 - диаметр теплообменной трубы с оребрением, м;

d2 - диаметр той же теплообменной трубы без учета оребрения, м;

δ - толщина ребра оребрения или средняя толщина ребра, м;

β - шаг ребер трубы, м.

5. Способ по п.4, отличающийся тем, что при набивке секции пучком труб количество рядов труб по высоте пучка принимают от двух до четырнадцати, а в каждом ряду размещают от 12 до 125 труб, причем в каждом четном ряду, считая снизу, количество труб принимают четным, а в каждом нечетном ряду - нечетным, или в каждом четном ряду, считая снизу, количество труб принимают нечетным, а в каждом нечетном - четным, при этом используют по крайней мере часть труб, которые выполнены двухслойными из материалов с различной теплопроводностью, предпочтительно биметаллические, в которых внешние слои и их оребрение выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности не менее чем на 5% превышающим теплопроводность материала внутреннего слоя, в качестве которого использована предпочтительно сталь, или используют по крайней мере часть труб, внешний слой которых и/или их оребрение выполнены из меди или медьсодержащих сплавов, или используют по крайней мере, часть труб, внешний слой которых и/или их оребрение выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, например из титана или титансодержащих сплавов, или имеющих покрытие, по крайней мере, внешней поверхности и оребрение из высокотеплопроводного и стойкого к агрессивным средам материала, например алюминия или меди, набивку первого ряда многорядного пучка одноходовых оребренных труб производят предпочтительно с предварительной установкой дистанцирующих элементов, обеспечивающих заданный шаг труб в ряду, а трубы каждого ряда, начиная со второго по высоте пучка, отделяют друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в рядах и между рядами.

6. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа, характеризующийся тем, что он включает изготовление преимущественно на плазу боковых стенок каркаса теплообменной секции с пристенными вытеснителями-обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса теплообменной секции - боковых стенок, нижних поперечных балок и образующих торцевые стенки каркаса камер входа и выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа или выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной теплообменной секции, причем концевые опоры стапеля выполняют с расположением их площадок опирания на разных уровнях с разницей высот, составляющей (1,1-4,6)d, где d - внутренний диаметр трубы пучка, а при сборке каркаса камеры входа или выхода газа устанавливают на концевые опоры стапеля, причем нижние и верхние поперечные балки каркаса теплообменной секции устанавливают с шагом между осями по длине боковых стенок, составляющим (0,08-0,15)L, где L - длина трубы пучка между камерами входа или выхода газа, м.

7. Способ по п.6, отличающийся тем, что боковые стенки каркаса изготавливают путем установки на плазу их заготовок с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей, которые выполняют преимущественно из гнутого профиля и устанавливают с уклоном от одного торца каждой стенки к другому, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками, набивку первого ряда многорядного пучка из одноходовых оребренных труб производят предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок дистанцирующих складчатых элементов, преимущественно волнистых, обеспечивающих заданный шаг труб в ряду, трубы каждого ряда, начиная со второго по высоте пучка, отделяют друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в ряду и между рядами, причем трубы в пучке укладывают с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас теплообменной секции, а верхние поперечные балки каркаса устанавливают с примыканием или прижатием к трубам верхнего ряда пучка преимущественно через дистанцирующие элементы, уложенные по трубам верхнего ряда пучка.

8. Способ изготовления теплообменной секции аппарата воздушного охлаждения газа, характеризующийся тем, что он включает изготовление на плазу боковых стенок каркаса теплообменной секции с пристенными вытеснителями-обтекателями воздушной среды, сборку на имеющем опоры стапеле элементов каркаса теплообменной секции - боковых стенок, нижних поперечных балок и образующих торцевые стенки каркаса камер входа или выхода газа, а также элементов жесткости каркаса с последующей набивкой многорядного пучка из одноходовых оребренных теплообменных труб с образованием ими и камерами входа или выхода газа сосуда, работающего под давлением, установкой верхних поперечных балок и проведением гидравлических испытаний смонтированной теплообменной секции, причем нижние и верхние поперечные балки каркаса теплообменной секции устанавливают по длине боковых стенок с шаговым перепадом высотных отметок, равным (0,12-0,51)d, где d - внутренний диаметр трубы пучка, а для установки камер входа или выхода газа на концевых участках боковых стенок в верхнем поясе и наибольшей части высоты стенок выполняют разновысотные вырезы преимущественно под габариты поперечного сечения камер, причем нижние и верхние поперечные балки каркаса теплообменной секции устанавливают с шагом в осях по длине боковых стенок, составляющим (0,08-0,15)L, где L - длина трубы пучка между камерами входа или выхода газа, м.

9. Способ по п.8, отличающийся тем, что в вырезах устанавливают опорные столики под камеры входа или выхода газа с ребрами жесткости, которые выполняют предпочтительно в виде подкосов, боковые стенки каркаса изготавливают путем установки на плазу их заготовок с фиксацией струбцинами, преимущественно в вертикальном положении с последующим креплением к ним вытеснителей-обтекателей, которые выполняют преимущественно из гнутого профиля и устанавливают от одного торца каждой стенки к другому с уклоном, определяемым отношением разницы одноименных высотных отметок камер входа и выхода газа к расстоянию между их обращенными к пучку труб стенками, набивку первого ряда многорядного пучка из одноходовых оребренных труб производят предпочтительно с предварительной установкой на верхние пояса нижних поперечных балок дистанцирующих складчатых элементов, преимущественно волнистых, обеспечивающих заданный шаг труб в ряду, трубы каждого ряда, начиная со второго по высоте пучка, отделяют друг от друга такими же или аналогичными дистанцирующими элементами, обеспечивающими заданный шаг труб в ряду и между рядами, причем трубы в пучке укладывают с обеспечением передачи нагрузки от труб через дистанцирующие элементы на каркас теплообменной секции, а верхние поперечные балки каркаса устанавливают с примыканием или прижатием к трубам верхнего ряда пучка преимущественно через дистанцирующие элементы, уложенные по трубам верхнего ряда пучка.

10. Способ изготовления камеры входа или выхода газа аппарата воздушного охлаждения газа или секции аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает изготовление заготовок из металлического листа для боковых, верхней, нижней и торцевых стенок и для не менее двух, имеющих отверстия для пропуска через них потока газа перегородок камеры входа или выхода газа, причем заготовки для боковых стенок выполняют длиной, соответствующей ширине аппарата или теплообменной секции аппарата, все заготовки изготавливают с выполнением фасок под сварку, причем по крайней мере у заготовок для боковых стенок, образующих трубную и внешнюю доски камеры входа или выхода газа, а также у заготовок для верхней и нижней стенок фаски выполняют ломаной конфигурации в поперечном сечении с образованием опорных участков и граней сварочного раструба с углом раскрытия 41-53°, а после изготовления заготовок производят последовательную сборку и соединение на сварке боковых стенок с перегородками и через них между собой с образованием единой жесткой конструкции, к которой присоединяют верхнюю и нижнюю стенки, после чего в одной из боковых стенок, образующей трубную доску, выполняют отверстия под концы теплообменных труб, а в другой боковой стенке, образующей внешнюю доску, выполняют соосные с отверстиями в трубной доске резьбовые отверстия для обеспечения возможности введения инструментов для закрепления концов труб в трубной доске и последующей установки заглушек преимущественно на резьбе в отверстиях внешней доски, а в нижней и/или в верхней стенках выполняют отверстия под патрубки преимущественно с фланцами для соединения с коллектором подвода или отвода газа, при этом перегородки устанавливают в высотном диапазоне, составляющем ±1/4 высоты камеры входа или выхода газа, считая от средней горизонтальной плоскости по высоте камеры входа или камеры выхода газа, а торцевые стенки камеры входа или камеры выхода газа монтируют после установки и закрепления в трубной доске камеры входа или выхода газа концов теплообменных труб, при этом систему отверстий в перегородках выполняют с обеспечением пропускной способности, превышающей, не менее чем на 5,9% суммарную пропускную способность не менее чем 2/3 теплообменных труб, соединенных с трубной доской.

11. Способ по п.10, отличающийся тем, что высоту в свету боковых стенок камеры входа или выхода газа принимают в 1,9-3,2 раза превышающей ширину в свету перегородок, а также верхней и нижней стенок камеры входа или выхода газа, при этом перегородки устанавливают в пределах средней трети высоты камеры входа или выхода газа в свету, при этом систему отверстий в перегородках выполняют до присоединения их к стенкам камеры входа или выхода газа, или систему отверстий в перегородках выполняют после присоединения их к стенкам камеры входа или выхода газа.

12. Способ по п.10, отличающийся тем, что заготовки для стенок камеры входа или выхода газа и перегородок нарезают преимущественно на горизонтальных машинах с припуском, причем припуск заготовок для боковых стенок на каждую сторону по ширине стенки выполняют в 1,9-2,2 раза меньшим, чем на каждую сторону по длине боковой стенки, и равным припуску со всех сторон заготовок для торцевых стенок и заготовок для перегородок, припуск которых выполняют на каждую сторону только по ширине перегородки, при этом при сборке камеры входа или выхода газа вначале на боковую стенку, образующую трубную доску, устанавливают с временной фиксацией, например прихваткой, перегородки, а затем устанавливают также с временной фиксацией вторую боковую стенку, образующую внешнюю доску камеры входа или выхода газа, после чего на стенки устанавливают элементы, обеспечивающие дополнительную временную фиксацию стенок и возможность поворота конструкции для приварки перегородок, а также верхней и нижней стенок камеры входа или выхода газа, сварку стенок и перегородок производят на опорах преимущественно с предварительным подогревом в среде инертного газа, например CO2, с последующей зачисткой сварных швов и контролем, а перед выполнением отверстий в боковых стенках камеру входа или выхода газа подвергают термической обработке с последующей очисткой, например дробеструйной, и приваркой реперных платиков, причем после выполнения отверстий в боковых стенках камеру входа или выхода газа перемещают на стапель сборки аппарата воздушного охлаждения газа или на стапель сборки теплообменной секции аппарата воздушного охлаждения газа, а закрепление торцевых стенок камеры входа или выхода газа производят путем сварки с остальными стенками камеры входа или выхода газа после выполнения операций заведения концов труб в отверстия трубной доски и их приварки к трубной доске.

13. Способ по п.10, отличающийся тем, что отверстия в боковой стенке, образующей трубную доску, выполняют под трубы диаметром 12-36 мм, с многорядным их расположением и смещением в каждом ряду на 40-60% их шага, при этом в каждом ряду выполняют 20-70 отверстий, количество рядов принимают от 3 до 16, а отверстия под патрубки для соединения с коллектором подвода или отвода газа выполняют в нижней стенке камеры входа или выхода газа в количестве 2-4, диаметром 120-156 мм.

14. Способ изготовления коллектора подвода и отвода газа аппарата воздушного охлаждения газа, характеризующийся тем, что он включает изготовление, по крайней мере, промежуточных секций корпуса коллектора подвода и отвода газа с выполнением в них отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовление торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовление фланцев с патрубками, сборку и сварку корпуса коллектора подвода и отвода газа путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника, предпочтительно цельнотянутого, с двумя соосными примыкающим к ним, промежуточным секциям, цилиндрическими, имеющими диаметр не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом, преимущественно 90°, расположенным также под углом, преимущественно 90° к плоскости, проходящей через вертикальные оси патрубков промежуточных секций, третьим также цилиндрическим, имеющим диаметр, составляющий 0,81-1,10 диаметра цилиндрической части корпуса, участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора подвода и отвода газа патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора подвода и отвода газа устанавливают на опорах, по крайней мере, часть из которых выполняют с двумя опорными элементами - опорными пластинами, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора подвода и отвода газа с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности и дополнительно фиксируют корпус не менее чем одним накидным прижимным элементом.

15. Способ по п.14, отличающийся тем, что при изготовлении промежуточных секций корпуса для образования отверстий в них секции устанавливают на опоры, аналогичные опорам, используемым для расточки патрубков с фланцами, причем в промежуточных секциях корпуса, расположенных с каждой стороны от центральной секции, выполняют от 2 до 8 отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, при этом отверстия в промежуточных секциях корпуса под наиболее удаленные от центральной секции корпуса патрубки для соединения с камерами входа или выхода газа выполняют на расстоянии их осей от ближайшего к ним торца промежуточных секций, в которых они образованы, не меньшем диаметра промежуточной секции, фланцы выполняют воротниковыми с коническим расширением в зоне примыкания к камере входа или выхода газа, причем коническое расширение выполняют с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°, после изготовления промежуточных секций и фланцев патрубков производят механическую их обработку - торцовку и снятие фасок на токарных станках, а после изготовления днищ их механическую обработку - торцовку и снятие фасок производят на карусельном станке, центральную секцию используют длиной, составляющей 0,45-0,74 от расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменной секции аппарата, а днища корпуса коллектора подвода и отвода газа выполняют штамповкой, после сварки производят термообработку и визуальный, измерительный и рентгенконтроль сварных швов, затем собранный корпус коллектора подвода и отвода газа перемещают на испытательный стенд, устанавливают заглушки для гидравлических испытаний корпуса коллектора подвода и отвода газа, которые проводят путем заполнения корпуса жидкостью, создания пробного давления величиной, превышающей расчетное до 40%, предпочтительно 13,8 МПа, выдержки в течение 10 мин, освидетельствования с последующим снижением давления до расчетного, предпочтительно 10 МПа, после чего проводят визуальный осмотр на наличие течей и отпотеваний, а затем снижают давление до нуля, отсоединяют трубопроводы и приборы и полностью сливают жидкость, после чего продувают полость корпуса коллектора подвода и отвода газа сухим сжатым воздухом, при этом после гидравлических испытаний производят консервацию внутренней полости коллектора подвода и отвода газа.

16. Способ по п.14, отличающийся тем, что для изготовления корпуса коллектора подвода и отвода газа аппарата воздушного охлаждения газа или секций корпуса коллектора аппарата используют опору, которая содержит станину с не менее чем двумя опорными элементами, расположенными по обе стороны от средней вертикальной продольной плоскости изготавливаемого корпуса коллектора подвода и отвода газа, удаленными от его продольной оси до точки опорного касания в нижней половине корпуса на радиусные расстояния, соответствующие его внешнему радиусу, при этом опорные элементы - опорные пластины содержат каждый не менее одного плоского участка, нормального к соответствующему радиусу и расположенного с возможностью опирания по образующей цилиндрической части корпуса или его секции с угловым отклонением указанного радиуса от вертикали в плоскости, нормальной к образующей, на угол 15-75° в обе стороны, считая от нижней точки поперечного сечения корпуса или его секции, имеющих форму преимущественно в виде тела вращения, а нижняя часть станины со стороны ее нижней опорной поверхности снабжают не менее чем одним элементом, содержащим поперечный относительно корпуса коллектора подвода и отвода газа или его секции выступ или выемку для установки, регулирования и фиксации положения опоры и/или устанавливаемого на ней корпуса коллектора подвода и отвода газа или его секции по продольной координатной оси опорной базы обрабатывающего оборудования или плаза и/или относительно этой оси, кроме того, опору снабжают, по крайней мере, одним накидным прижимным элементом, который выполнен с возможностью охвата, по крайней мере, части устанавливаемого на опоре корпуса коллектора подвода и отвода газа или его секции и прижатия не менее чем в двух разнесенных по разные стороны от средней вертикальной плоскости точках в верхней половине периметра поперечного сечения корпуса коллектора или его секции, при этом накидной прижимной элемент выполняют с возможностью прижатия к корпусу коллектора подвода и отвода газа или его секции на части периметра верхней половины корпуса коллектора подвода и отвода газа или его секции, предпочтительно накидной прижимной элемент выполняют с гибким преимущественно цепным прижимным участком и закреплен к станине одним концом фиксирование с одной стороны корпуса коллектора или его секции, кроме того накидной прижимной элемент снабжают с одного конца натяжным приспособлением, предпочтительно в виде болта, соединенного одним концом с соответствующим концом гибкого участка накидного элемента, а другой конец болта пропускают через отверстие в станине и фиксируют гайкой, а нижнюю часть станины выполняют в виде опорной плиты, в которой со стороны нижней опорной поверхности образуют продольный паз, ось которого ориентируют параллельно оси устанавливаемого на опоре корпуса коллектора подвода и отвода газа или его секции, а в пазу фиксирование размещают съемные элементы, преимущественно в форме параллелепипедов, образующие выходящие за нижнюю опорную поверхность выступы с боковыми гранями, параллельными граням паза, причем на опорной плите станины устанавливают образующие ее корпус не менее чем две преимущественно параллельные подкрепленные, по крайней мере, с внешней стороны ребрами жесткости стенки, которые ориентируют поперек корпуса коллектора подвода и отвода газа или его секции, а в верхней части станину снабжают опорными столиками для крепления концов накидного прижимного элемента.

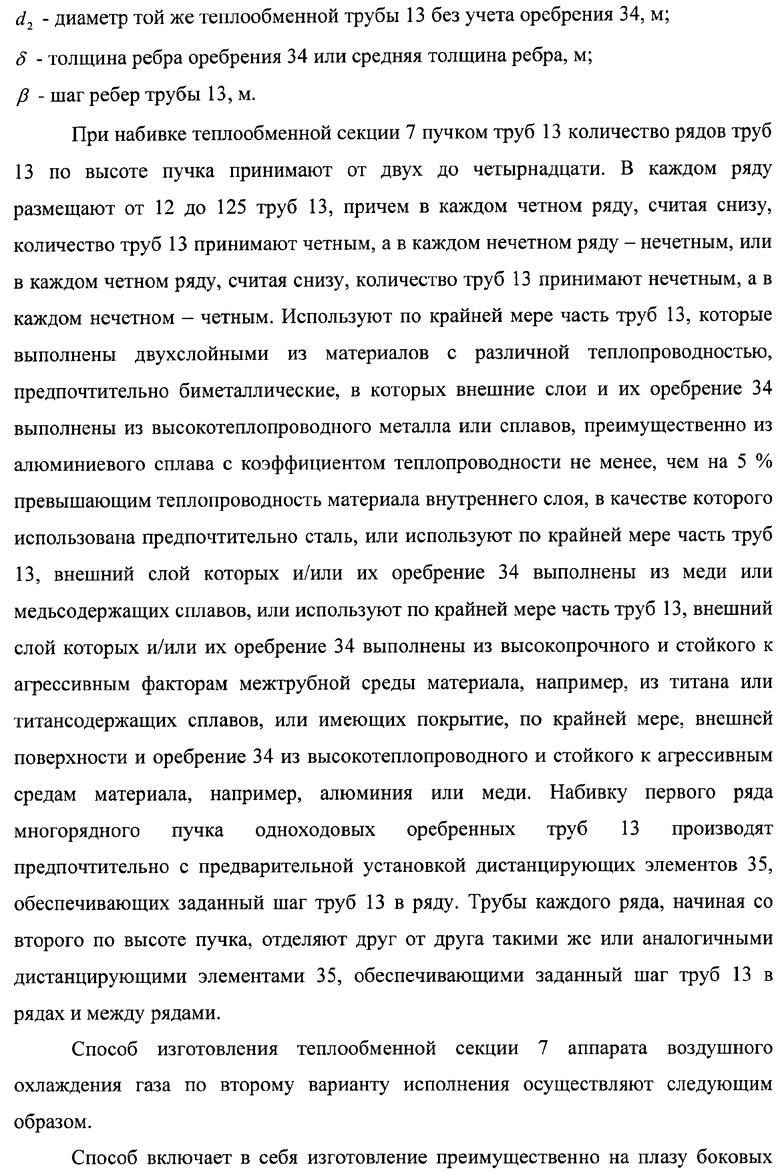

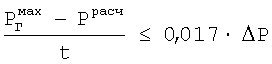

17. Способ гидравлических испытаний теплообменной секции аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает размещение на гидростенде изготовленной теплообменной секции с камерами входа или выхода газа, и пучком теплообменных труб, герметичную установку заглушек на фланцах камер входа или выхода газа, заполнение трубного пространства и камер входа или выхода газа секции несжимаемой жидкостью, преимущественно водой, плавный подъем давления, выдержку, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение и документальную фиксацию результатов испытаний и составление заключения по ним, причем секцию размещают на гидростенде, который включает концевые и не менее одной промежуточной опоры, опорные поверхности которых выверены по плоскости, а каждую концевую опору гидростенда устанавливают со смещением к поперечной оси гидростенда по длине секции и образованием консольного свеса концевого участка испытываемой секции, составляющего от внешней грани камеры входа или выхода газа до оси концевой опоры участок длиной, равной 2,1-3,5 ширины камеры входа или выхода газа, причем скорость подъема и снижения давления принимают из условия

,

,

где  - максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

Ррасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

18. Способ по п.17, отличающийся тем, что испытывают теплообменную секцию с разновысотным расположением камер входа или выхода газа, обусловленным уклоном теплообменных труб, причем разновысотное расположение камер - входа или выхода газа и уклон труб обеспечивают конструктивным выполнением теплообменной секции, в которой камеры входа или выхода газа устанавливают на разных уровнях, а соединяющие их трубы располагают с уклоном, определенным высотным перепадом размещения камер входа или выхода газа в теплообменной секции, при этом опорные поверхности опор гидростенда располагают горизонтально или по наклонной плоскости, увеличивающей разновысотное расположение камер входа или выхода газа и уклон теплообменных труб.

19. Способ по п.17, отличающийся тем, что разновысотное расположение камер входа или выхода газа и уклон для слива жидкости теплообменных труб обеспечивают расположением теплообменной секции на гидростенде, опорные поверхности опор которого выверяют по наклонной плоскости, наклон которой к горизонту принимают от 0,002 до 0,009.

20. Способ по п.17, отличающийся тем, что при проведении гидравлических испытаний измерение давления производят по двум проверенным манометрам, причем давление плавно поднимают до величины, превышающей на 25-40% расчетное рабочее давление, давление выдерживают в течение не менее 10 м, а снятие давления вначале производят до расчетной величины, после чего производят осмотр теплообменной секции, а затем снижают давление до 0, причем при проведении гидравлических испытаний при температуре окружающего воздуха ниже 0°С, принимают меры, исключающие замерзание жидкости, например используют жидкость с добавками, понижающими температуру ее замерзания, при этом один патрубок для выпуска воздуха и один из манометров гидростенда, который врезан в этот патрубок, устанавливают на верхней крышке одной из камер входа или выхода газа, преимущественно на вышерасположенной, а другой патрубок для выпуска воздуха устанавливают на верхней крышке другой камеры входа или выхода газа, патрубок для подачи жидкости, создания давления и последующего слива жидкости после окончания испытаний и один из манометров гидростенда монтируют на заглушке одного из фланцев камеры входа или выхода газа, преимущественно более низко расположенной, а для слива жидкости используют также дополнительный патрубок, который устанавливают на заглушке одного из фланцев другой камеры входа или выхода газа, преимущественно вышерасположенной, предпочтительно патрубки для слива жидкости устанавливают с разных торцов испытываемой секции диагонально в плане, а жидкость используют с добавками ингибиторов, предотвращающих коррозию металла теплообменной секции.

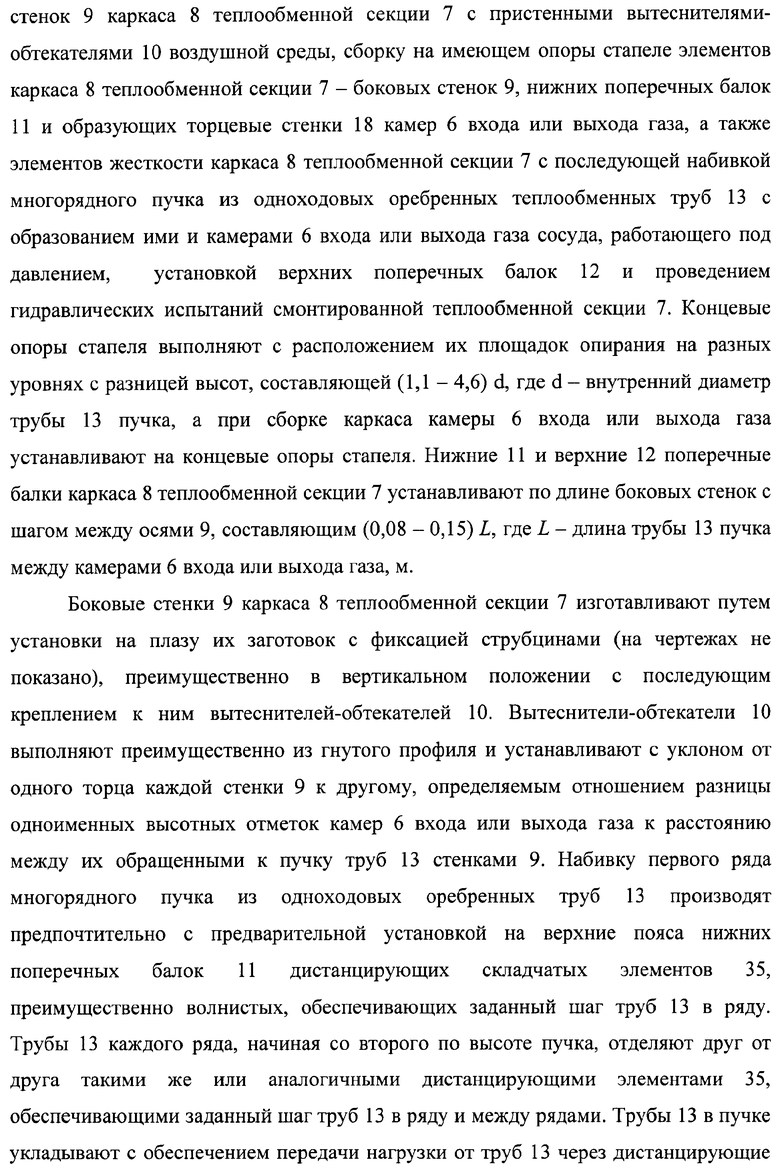

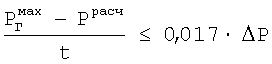

21. Способ гидравлических испытаний коллектора подвода и отвода газа аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает размещение на гидростенде изготовленного коллектора подвода и отвода газа, герметичную установку заглушек на фланцах для соединения коллектора подвода и отвода газа с камерами входа или выхода газа аппарата и на открытом торце патрубка для присоединения коллектора подвода и отвода газа к газопроводу, заполнение корпуса коллектора подвода и отвода газа несжимаемой жидкостью, преимущественно водой, плавный подъем давления, выдержку, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение коллектора подвода и отвода газа и документальную фиксацию результатов испытаний и составление заключения по ним, причем коллектор подвода и отвода газа размещают на гидростенде, который включает установленные на горизонтальном основании, или на плазу, или на раме ложементные опоры с ложем, выполненным преимущественно по форме корпуса коллектора подвода и отвода газа и совпадающим с ним на опорном участке периметра поперечного сечения корпуса по дуге, длина которой составляет 0,22-0,78 нижней половины его периметра, заглушки на фланцах для соединения коллектора подвода и отвода газа с камерой входа или выхода газа аппарата выполняют преимущественно с отверстиями, совпадающими по размеру, расположению и по количеству с равномерно рассредоточенными по окружности отверстиями в соответствующих фланцах корпуса коллектора подвода и отвода газа, а заглушку на открытом торце патрубка для присоединения коллектора подвода и отвода газа к газопроводу крепят с натяжением к корпусу коллектора подвода и отвода газа посредством подвесной опоры, причем, по крайней мере, патрубок для выпуска воздуха монтируют на этой заглушке, причем скорость подъема и снижения давления принимают из условия

,

,

где  - максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

Ррасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

22. Способ по п.21, отличающийся тем, что используют гидростенд, который имеет не менее двух, преимущественно четыре ложементные опоры и одну подвесную опору, которая расположена между ложементными опорами по месту расположения патрубка для присоединения коллектора подвода и отвода газа к газопроводу, преимущественно в центральной части коллектора подвода и отвода газа, причем при разнонаправленной пространственной ориентации векторов входа в патрубок для присоединения к газопроводу и векторов входа и выхода для присоединения, соответственно к камере входа или выхода газа аппарата коллектор подвода и отвода газа располагают на гидростенде с ориентацией оси патрубка для присоединения к газопроводу вверх с возможным отклонением от вертикали на угол, не превышающий 45°, при этом при проведении гидравлических испытаний измерение давления производят по двум проверенным манометрам, причем давление плавно поднимают до величины, превышающей на 25-40% расчетное рабочее давление, давление выдерживают в течение не менее 10 м, а снятие давления вначале производят до расчетной величины, после чего производят осмотр коллектора подвода и отвода газа, а затем снижают давление до 0.

23. Способ по п.21, отличающийся тем, что при проведении гидравлических испытаний при температуре окружающего воздуха ниже 0°С, принимают меры, исключающие замерзание жидкости, например, используют жидкость с добавками, понижающими температуру ее замерзания.

24. Способ по п.21, отличающийся тем, что при гидравлических испытаниях используют жидкость с добавками ингибиторов, предотвращающих коррозию металла коллектора подвода и отвода газа.

25. Способ по п.21, отличающийся тем, что заполнение корпуса коллектора подвода и отвода газа несжимаемой жидкостью производят через патрубок, который соединяют с одним из манометров гидростенда и устанавливают на заглушке, перекрывающей открытый торец патрубка для присоединения коллектора подвода и отвода газа к газопроводу, причем второй манометр присоединяют к патрубку, предназначенному для выпуска воздуха при заполнении коллектора подвода и отвода газа несжимаемой жидкостью, или заполнение корпуса коллектора несжимаемой жидкостью производят через патрубок, который устанавливают на заглушке, перекрывающей один из фланцев, предназначенных для соединения коллектора подвода и отвода газа с камерой входа или выхода газа аппарата.

| СПОСОБ СБОРКИ И УСТАНОВКИ ТРУБНОГО ПУЧКА КОЖУКОТРУБНОГО ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1210539A1 |

| Способ изготовления кожухотрубного теплообменника | 1988 |

|

SU1632729A1 |

| Коллектор теплообменника | 1988 |

|

SU1511573A1 |

| Стенд для тепловых и гидравлических испытаний жидкостно-жидкостных теплообменников | 1976 |

|

SU606003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЧЕТЫРЕХХОДОВОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ С V-ОБРАЗНЫМИ ТРУБКАМИ | 2000 |

|

RU2176051C1 |

| Станок для сборки трубчатых секций теплообменников | 1981 |

|

SU986698A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| US 28007445 А, 24.09.1989 | |||

| US 3460376 А, 12.08.1969. | |||

Авторы

Даты

2009-08-20—Публикация

2004-03-26—Подача