Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию цехов по производству столярно-строительных изделий, преимущественно для одновременного склеивания пиломатериалов по толщине и по ширине для получения бруса полого сечения.

Известен пресс для склеивания бруса, содержащий корпус, в котором установлены гидроцилиндры, имеющие общий привод от двух гидростанций, прижимные башмаки для сжатия склеиваемого бруса в вертикальном направления (Волынский В.Н. Технология клееных материалов: Учебное пособие для вузов. Архангельск: Изд-во Арханг. гос. техн. ун-та, 1998. 299 с.).

Недостатками известного пресса являются его сложность, большая металлоемкость и энергоемкость, кроме этого приложение давления на склеиваемый пакет осуществляют только в вертикальном направлении.

Ближайшим аналогом является пресс для склеивания бруса, содержащий корпус, в котором установлены гидроцилиндры с прижимными балками для сжатия склеиваемого бруса в вертикальном направлении, боковые зажимы, служащие для горизонтального сжатия склеиваемого бруса, и систему управления гидроцилиндрами (Ковальчук Л.М. Производство деревянных клееных конструкций. - М.: Лесн. пром-сть, 1987. 248 с.).

Однако известный пресс специфичен и предназначен для склеивания досок в многослойные массивные брусья. Недостатками известного пресса являются сложность и большая длительность загрузки пакетов брусьев, их выравнивание и приложение давления.

Технической задачей изобретения является создание экономичного, эффективного и серийно пригодного пресса для склеивания бруса из различных видов пиломатериалов (досок, брусков, четвертей и др.).

Указанная задача решается тем, что пресс для склеивания бруса, содержащий корпус рамной конструкции, в котором установлены средства прижима в виде балок, прижимные гидроцилиндры, соединенные с опорами, и систему управления, снабжен в верхней части размещенными вдоль корпуса прижимными балками, каждая из которых закреплена к неподвижной плите, прикрепленной к верхним поперечинам рам корпуса, а подвижные прижимные балки установлены в нижней части и закреплены к подвижным плитам, которые имеют возможность вертикального перемещения посредством прижимных гидроцилиндров, соединенных с опорой, которая крепится с нижними поперечинами рам корпуса.

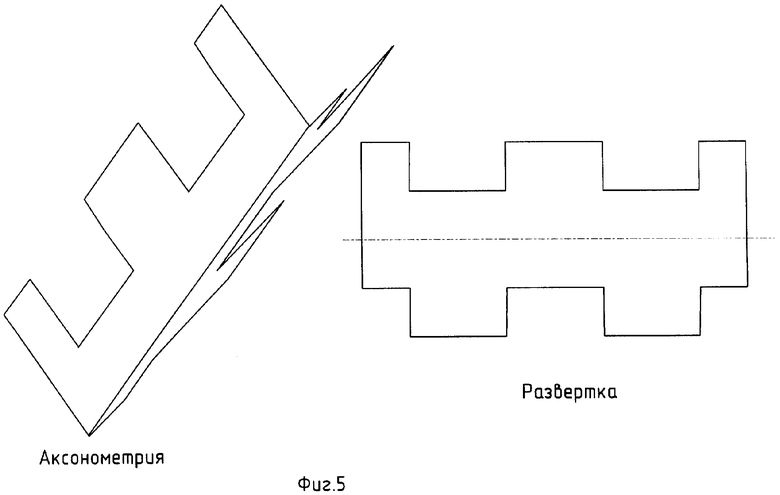

Предпочтительно пресс содержит восемь параллельно расположенных и отстоящих на некотором равном расстоянии друг от друга неподвижных рам, вверху и внизу продольно соединенных в корпус, в котором установлены неподвижные и подвижные прижимные балки, причем каждая прижимная балка выполнена в виде уголка, полки которого имеют в продольном направлении вырезы, образующие гребенчатую форму полок уголков, причем гребни каждой полки одной из балок расположены напротив пазов другой, при этом неподвижная прижимная балка выполнена цельной и прикреплена к неподвижной плите, которая прикреплена к верхним поперечинам рам корпуса, подвижные прижимные балки выполнены секционными и прикреплены каждая к отдельной подвижной плите, которая, в свою очередь, прикреплена к отдельному прижимному гидроцилиндру, причем прижимные гидроцилиндры соединены с опорой, которая крепится с нижними поперечинами рам корпуса.

Система управления выполнена с возможностью поочередного включения электромагнитов каждого трехпозиционного распределителя, а также включения-выключения насоса при достижении в поршневых полостях прижимных гидроцилиндров нижнего и верхнего значений давления соответственно, настройки регулирующего винта предохранительного клапана, встроенного в гидропанель.

Технический результат, обеспечивающий решение поставленной задачи, заключается в том, что обеспечено оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижена металло- и энергоемкость с одновременным повышением точности и надежности, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены производительность и безопасность эксплуатации.

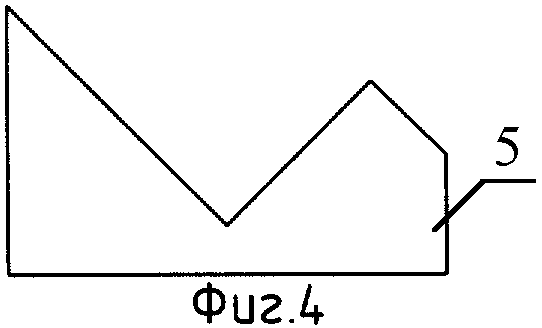

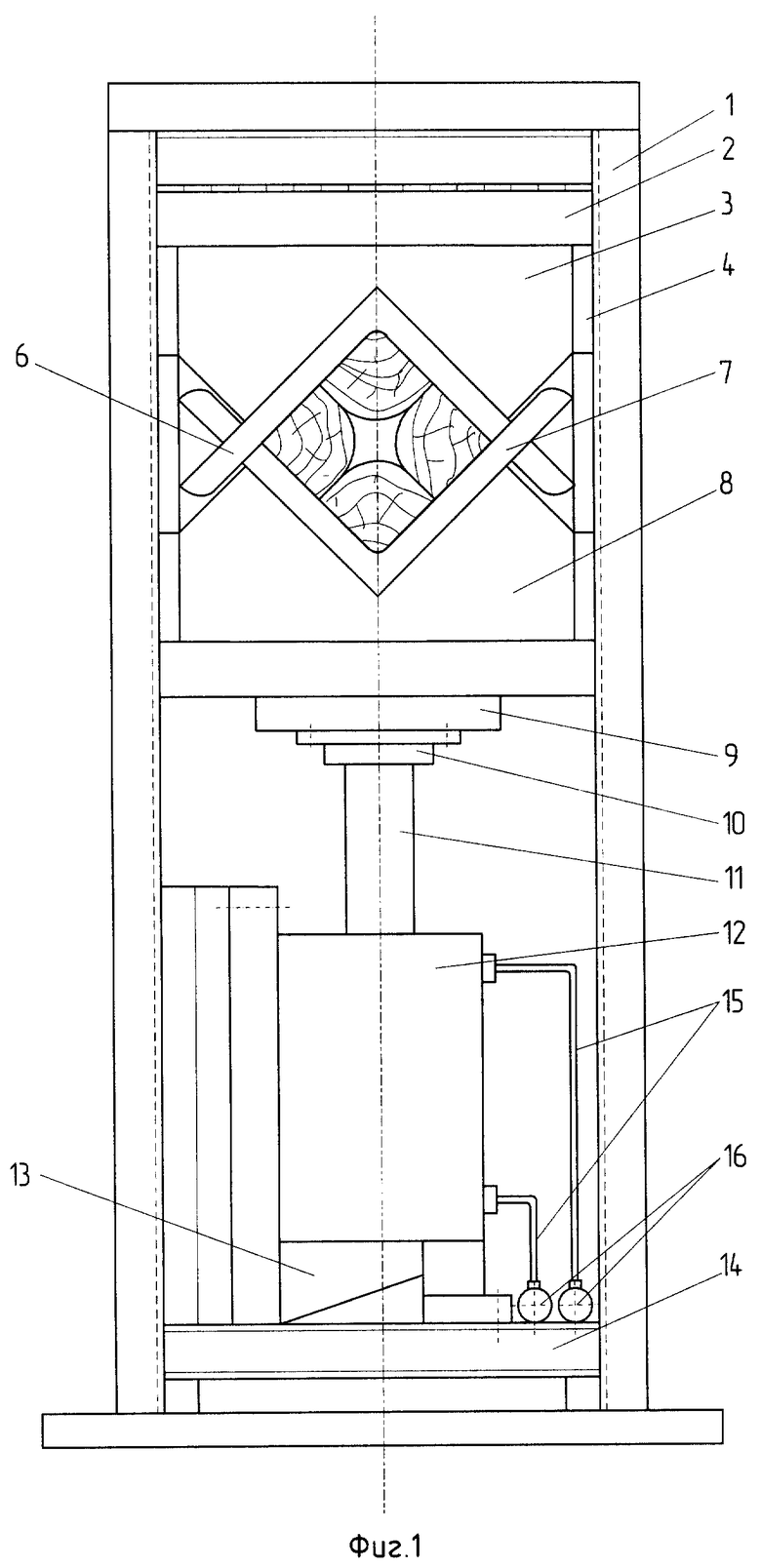

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид пресса для склеивания бруса; на фиг.2 изображен общий вид рамы; на фиг.3 - плита; на фиг.4 - вид ребра жесткости плиты; на фиг.5 - аксонометрия и развертка прижимной балки.

Пресс для склеивания бруса содержит корпус, состоящий из неподвижных рам 1 (фиг.2), расположенных параллельно и отстоящих на некотором равном расстоянии друг от друга, вверху и внизу продольно соединенных. К верхним поперечинам рам 2 прикреплена неподвижная плита 3 (фиг.3), выполненная в виде сварной конструкции коробчатой формы 4, внутри которой закреплены ребра жесткости 5 (фиг.4), к ним прикреплена прижимная балка 6, выполненная из уголка, в полках которого в продольном направлении выполнены пазы с образованием гребенчатой формы полок, причем каждый паз одной полки расположен напротив гребня другой (фиг.5).

Подвижная балка 7 прикреплена к подвижной плите 8, которая посредством фланца 9 и гайки 10 крепится к штоку 11 прижимного гидроцилиндра 12. Прижимной гидроцилиндр 12 через опору 13 прикреплен к нижней поперечине рамы 14.

Прижимной гидроцилиндр связан с гидросистемой посредством трубопроводов 15, через коллектор 16 - с насосом, работа которого управляется через систему дросселей, встроенных в гидропанель.

Пресс для склеивания бруса работает следующим образом.

Перед началом работы настраивается усилие прессования в зависимости от сечения склеиваемого материала из условия, что удельное давление прессования равно 10 кг/см2. Это усилие определяется величиной давления в гидроцилиндрах 12 и регулируется с помощью регулирующего винта предохранительного клапана, встроенного в гидропанель.

Приблизительная синхронность хода прижимных гидроцилиндров или их частичное отключение обеспечивается настройкой регулируемых дросселей.

До начала работы должна быть проведена проверка целостности контактов и величины сопротивления изоляции обмоток электродвигателя насоса, которое должно быть не менее 0,5 МОм.

Перед загрузкой склеиваемых элементов брусьев или выгрузкой готовых изделий прижимные гидроцилиндры находятся в своих исходных положениях, а подвижные балки 7 - в крайнем нижнем положении, обеспечивающем возможность загрузки заготовок для изготовления бруса.

Пакет для склеивания заготовок в брус формируется на специальном подстопном месте. Сформированный пакет подается в пресс и укладывается на подвижную балку 7.

Нажатием кнопки "Вверх" пульта управления пресса включается гидростанция и выполняется синхронное выдвижение штоков гидроцилиндров пресса. В результате выдвижения гидроцилиндров подвижная плита вместе с прижимными балками, перемещаясь, производят опрессовку склеиваемых элементов бруса, оставляя их под нагрузкой до полного схватывания клея.

По истечении технологического времени полимеризации клея поочередным нажатием кнопок "Стоп", "Пуск" и "Вверх" включается электромагнит распределителя и рабочая жидкость из поршневых полостей через каналы распределителя и дроссели поступает на слив.

В результате настоящего изобретения разработан экономичный, эффективный и серийно пригодный пресс, а также расширен арсенал прессового деревообрабатывающего оборудования.

Одновременно расширены функциональные возможности пресса для обеспечения наиболее востребованных типоразмеров собираемых клееных брусьев с длиной 800-3000 мм. Причем брусья могут быть склеены как из досок, так и из секторов. Конструкция пресса обеспечивает четырехстороннее давление на склеиваемый пакет посредством вертикально расположенных прижимных гидроцилиндров. Четырехстороннее давление на склеиваемый пакет осуществляется благодаря применению предлагаемых прижимных балок, выполненных в виде уголков с пазами и гребнями.

При этом достигнуто оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижены металло- и энергоемкость с одновременным повышением долговечности, точности и надежности, облегчен доступ к рабочим зонам, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены безопасность и степень автоматизации обслуживания, повышена производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ ЩИТА | 2005 |

|

RU2295438C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2355577C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ БУКСИРОВКИ АВАРИЙНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2081765C1 |

| БОРОНА ДИСКОВАЯ | 2002 |

|

RU2242854C2 |

| КАРКАС ДЛЯ ЗДАНИЯ | 2006 |

|

RU2397295C2 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2006 |

|

RU2310305C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ АРМИРОВАННОЙ ВОЛОКНАМИ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2006 |

|

RU2336162C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2008 |

|

RU2488483C2 |

Изобретение относится к деревообрабатывающей промышленности. Пресс для склеивания бруса снабжен в верхней части размещенными вдоль корпуса прижимными балками, каждая из которых закреплена к неподвижной плите, прикрепленной к верхним поперечинам рам корпуса. Подвижные прижимные балки установлены в нижней части и закреплены к подвижными плитам, которые имеют возможность вертикального перемещения посредством прижимных гидроцилиндров, соединенных с опорой, которая крепится с нижними поперечинами рам корпуса. Прижимные балки выполнены в виде уголков, полки которых взаимно перпендикулярны, причем вершины уголков балок расположены в одной вертикальной плоскости. Кроме того, полки уголков прижимных балок имеют в продольном направлении пазы, образующие гребенчатую форму полок уголков, причем гребни каждой полки одной из балок расположены напротив пазов другой. Нижние прижимные балки выполнены в виде отдельных секций, каждая из которых прикреплена к отдельной подвижной плите, которая в свою очередь прикреплена к отдельному прижимному гидроцилиндру. Технический результат заключается в том, что обеспечено оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижена металло- и энергоемкость с одновременным повышением точности и надежности, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены производительность и безопасность эксплуатации. 3 з.п. ф-лы, 5 ил.

| КОВАЛЬЧУК Л.М | |||

| Производство деревянных клееных конструкций | |||

| М.: Лесная промышленность, 1987, с.248 | |||

| Пресс | 1983 |

|

SU1130468A1 |

| Универсальный пресс для склеивания из досок клееных деревянных конструкций | 1986 |

|

SU1437232A1 |

| DE 2952145 A1, 30.10.1980. | |||

Авторы

Даты

2006-09-27—Публикация

2005-03-21—Подача