Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию цехов по производству столярно-строительных изделий, преимущественно для склеивания досок по толщине или по ширине и получения бруса, или получения щита заданной величины.

Известен пресс для склеивания бруса и щита, содержащий основание со стойками, соединенными горизонтальными планками, закрепленные на основании верхняя опорная и нижняя базовая горизонтальные балки, гидросистему, нажимные гидроцилиндры с нажимными башмаками, средства прижима в виде подвижных балок с упорами и систему управления (1).

Недостатками известного пресса являются низкое качество продукции, сложность настройки и технического обслуживания, неоптимальные компоновка и кинематическая схема.

Известен пресс для склеивания бруса и щита, содержащий основание со стойками, соединенными горизонтальными планками, закрепленные на основании верхняя опорная и нижняя базовая горизонтальные балки, гидросистему, нажимные гидроцилиндры с нажимными башмаками для перемещения в направлении базовой балки, средства прижима в виде подвижных балок, имеющих прижимные гидроцилиндры, установленные в расточках, соединенные с упорами для перемещения последних в направлении, перпендикулярном направлению перемещения нажимных башмаков, и систему управления (2).

Недостатками этого пресса являются неоптимальные компоновка и кинематическая схема, использование цепей в узлах прижима, ведущее к нарушению ориентации заготовок и снижению качества продукции, а также отсутствие возможности регулировки усилия в вертикальной и горизонтальной плоскостях и настройки положения прижимов, сложность технического обслуживания, недостаточные производительность, безопасность и надежность.

Технической задачей изобретения является создание экономичного, эффективного и серийно пригодного пресса, а также расширение арсенала прессового деревообрабатывающего оборудования.

Технический результат, обеспечивающий решение поставленной задачи, заключается в том, что обеспечено оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижена металло- и энергоемкость с одновременным повышением точности и надежности, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены производительность и безопасность эксплуатации.

Сущность изобретения состоит в том, что пресс для склеивания бруса и щита, содержащий основание со стойками, верхнюю опорную и нижнюю базовую горизонтальные балки, закрепленные на основании, гидросистему, нажимные гидроцилиндры с нажимными башмаками для перемещения в направлении базовой балки, средства прижима в виде подвижных балок, имеющих прижимные гидроцилиндры, соединенные с упорами, и систему управления, снабжен размещенными вдоль основания неподвижными наклонными балками, в верхней части каждой из которых наклонно закреплен нажимной гидроцилиндр с нажимным башмаком, установленным с возможностью перемещения вдоль этой балки, а подвижные балки установлены наклонно с возможностью перемещения вдоль горизонтальной балки и имеют по два прижимных гидроцилиндра, соединенных с упором.

Предпочтительно пресс содержит шесть параллельных неподвижных наклонных балок, каждая из которых снабжена направляющей для перемещения нажимного башмака, и три параллельные подвижные наклонные балки, причем прижимные гидроцилиндры закреплены в расточках подвижных балок, каждая из которых снабжена верхними и нижними роликами для перемещения по горизонтальным балкам, причем стойки основания выполнены в виде равносторонних треугольников и соединены двумя горизонтальными планками, а каждая подвижная наклонная балка имеет в верхней части два ролика, установленных с возможностью качения по верхней поверхности опорной балки, и один ролик, установленный с возможностью качения по передней поверхности опорной балки, а в нижней части - два ролика, установленных с возможностью качения по передней поверхности базовой балки, нажимные гидроцилиндры выполнены с максимальным ходом, составляющим 1,9-1,2 максимального хода прижимных гидроцилиндров, и с диаметром поршня, составляющим 2,3-1,7 диаметра поршня прижимных гидроцилиндров, гидросистема содержит насос, два трехпозиционных четырехлинейных распределителя, каждый из которых имеет два электромагнита управления, двухсторонний гидрозамок, двухпозиционный сигнализатор давления, клапан давления и предохранительный клапан, первый трехпозиционный распределитель связан двумя гидролиниями с напорной гидролинией насоса и сливом, а двумя другими - с входами гидрозамка, один выход которого подключен к связанным между собой поршневым, а другой - к связанным между собой штоковым полостям нажимных гидроцилиндров, второй трехпозиционный распределитель связан двумя гидролиниями с напорной гидролинией насоса и сливом, а двумя другими подключен к связанным между собой поршневым и к связанным между собой штоковым полостям прижимных гидроцилиндров, клапан давления и предохранительный клапан связаны с напорной гидролинией насоса и сливом, а двухпозиционный сигнализатор давления соединен с поршневыми полостями всех нажимных гидроцилиндров, к поршневым полостям гидроцилиндров подключены синхронизирующие дроссели.

Система управления выполнена с возможностью поочередного включения электромагнитов каждого трехпозиционного распределителя, а также включения-выключения насоса при достижении в поршневых полостях нажимных гидроцилиндров нижнего и верхнего значений давления соответственно, настройки двухпозиционного сигнализатора давления.

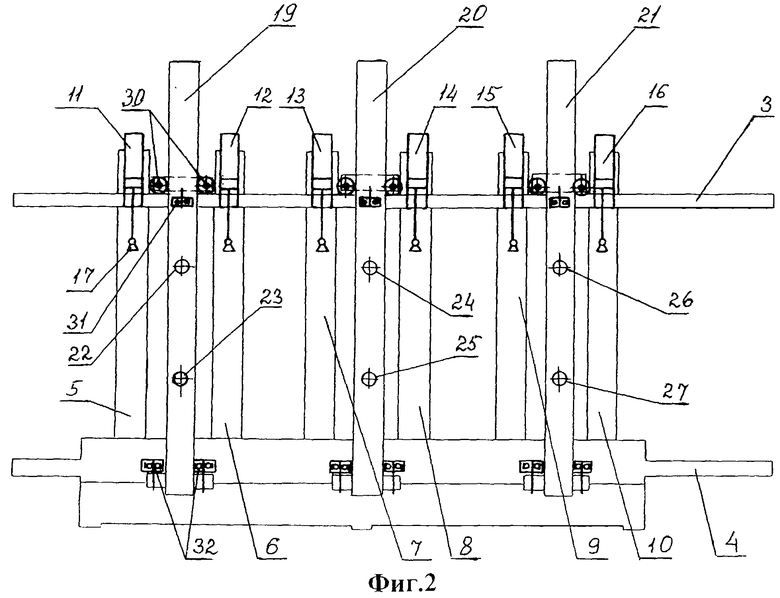

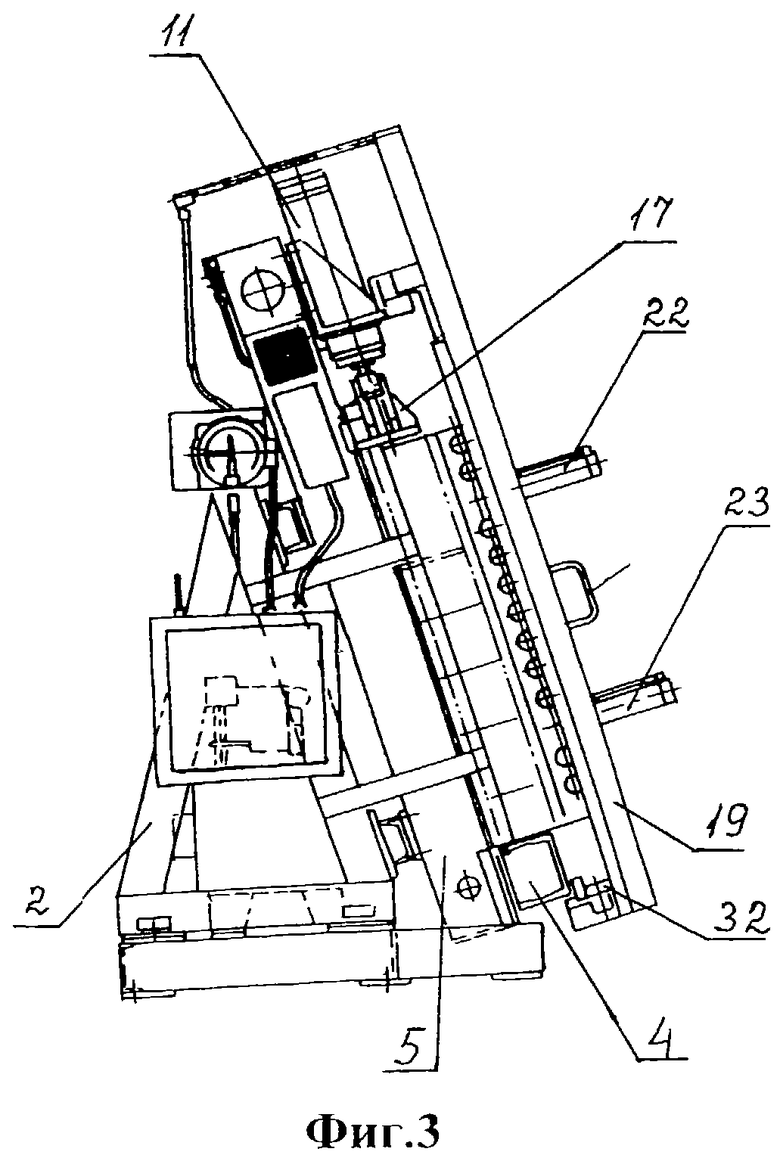

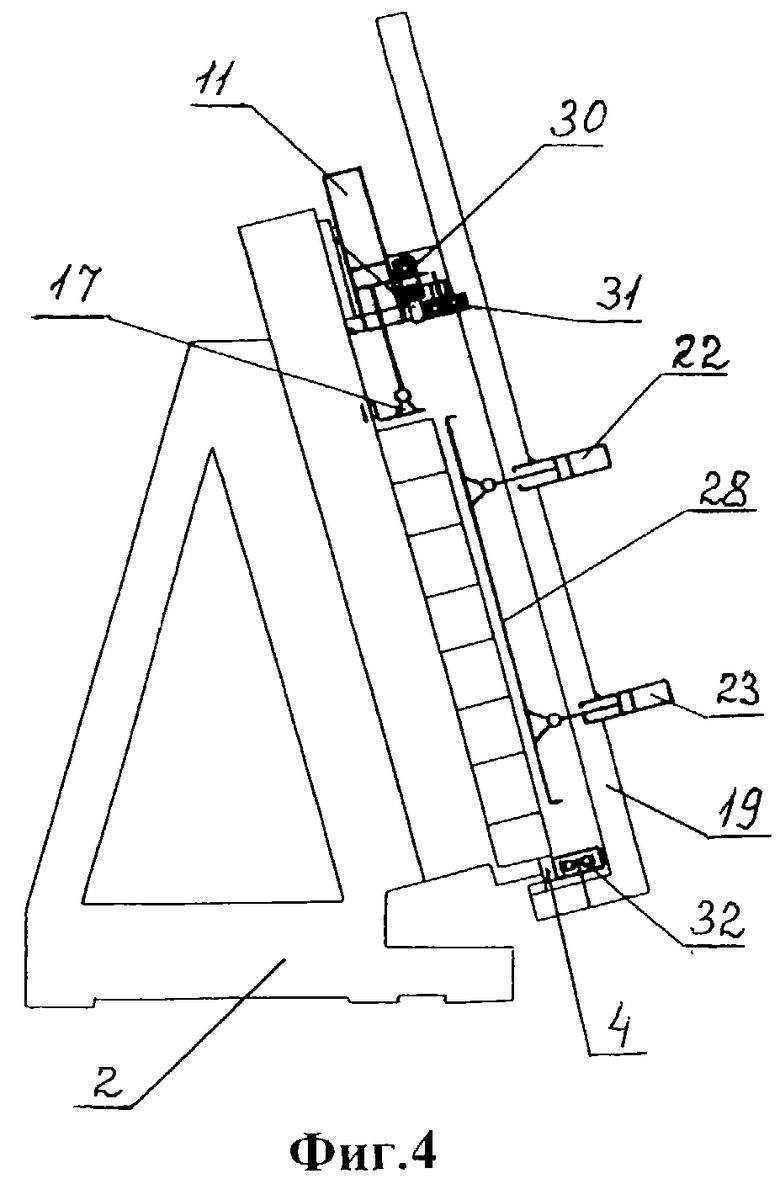

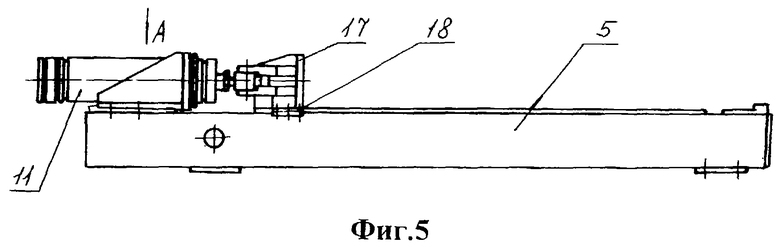

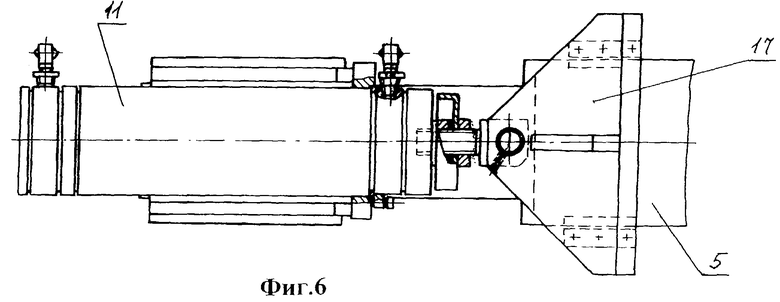

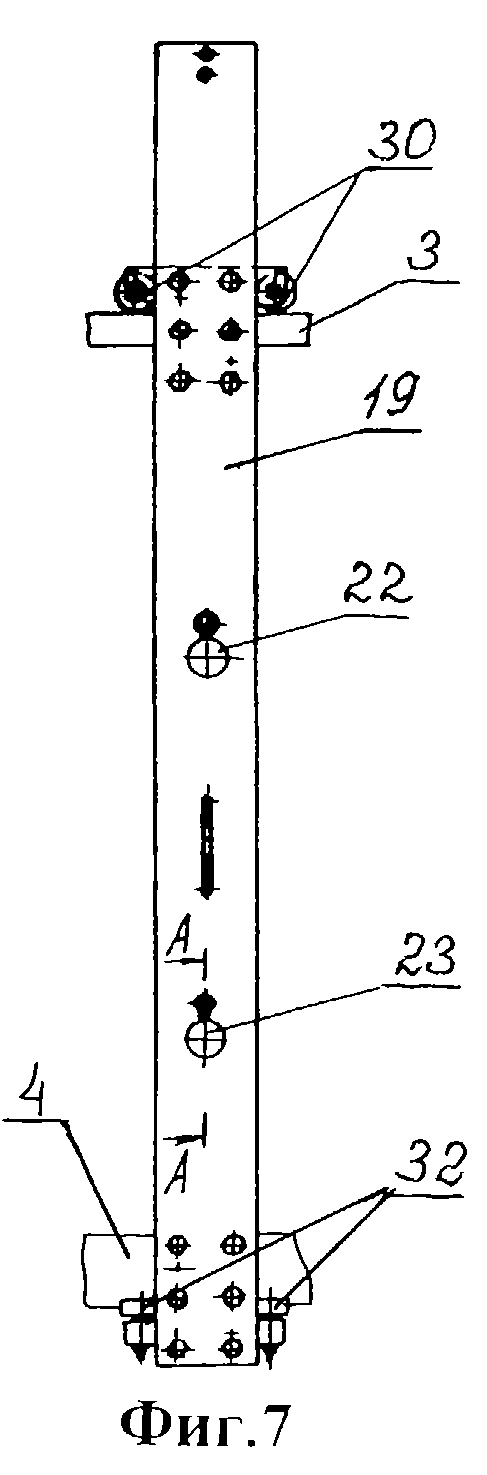

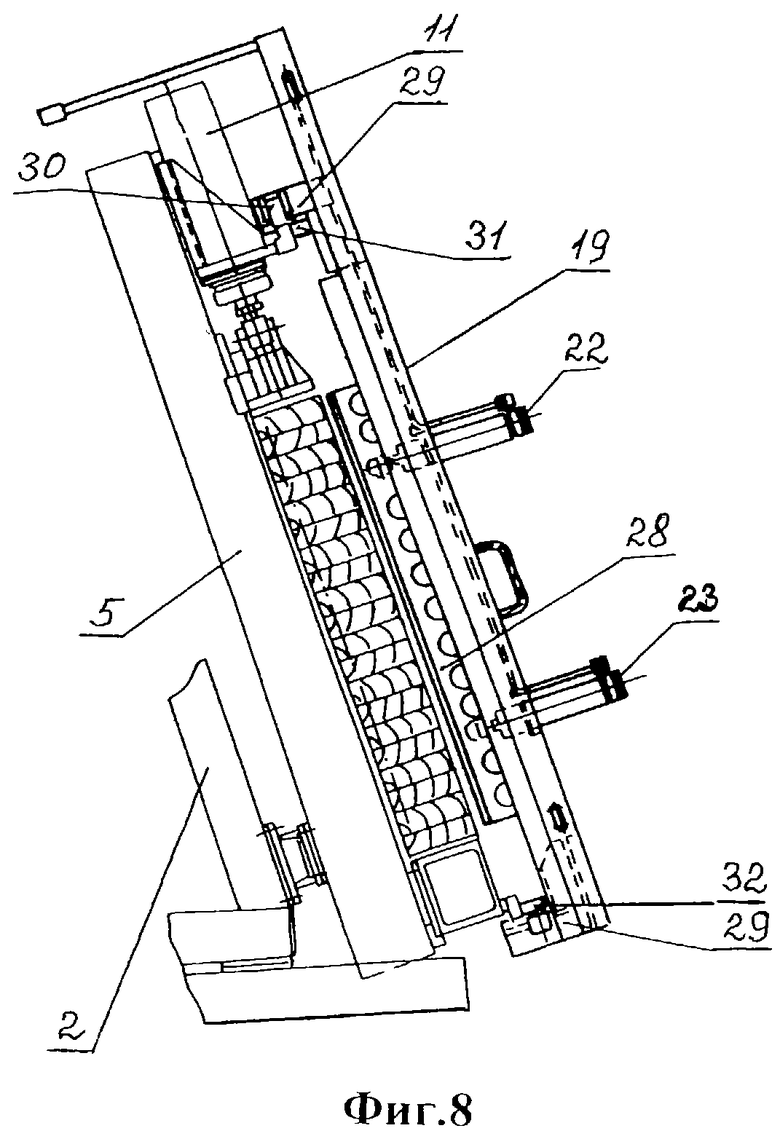

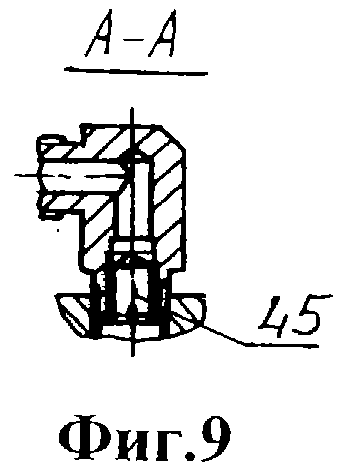

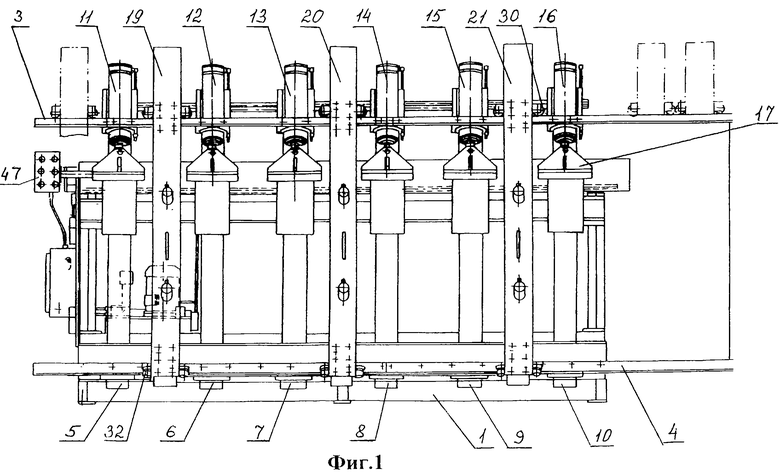

На чертеже фиг.1 изображен общий вид пресса для склеивания бруса и щита; на фиг. 2 - кинематическая схема пресса; на фиг.3 - вид сбоку по фиг.1; на фиг.4 - вид сбоку по фиг.2; на фиг.5 - неподвижная наклонная балка; на фиг.6 - нажимной гидроцилиндр; на фиг.7 - подвижная наклонная балка; на фиг.8 - подвижная наклонная балка с прижимными гидроцилиндрами; на фиг.9 - схема синхронизирующего дросселя; на фиг.10 - принципиальная схема гидросистемы.

Пресс для склеивания бруса и щита содержит основание 1 со стойками 2 (на фиг. 3,4 изображена одна из трех стоек), выполненными в виде равностороннего треугольника и соединенными двумя горизонтальными планками (не обозначены), закрепленные на основании 1 горизонтальные верхняя опорная балка 3 и нижняя базовая балка 4 и шесть параллельных неподвижных наклонных балок 5,6,7,8,9,10, в верхней части которых наклонно закреплены нажимные гидроцилиндры 11,12,13,14,15,16 с шарнирно установленными на штоках нажимными башмаками 17 для перемещения по направляющей 18 каждой балки 5-10 в направлении базовой балки 4, средства прижима в виде параллельных подвижных наклонных балок 19,20,21, имеющих по два прижимных гидроцилиндра 22,23,24,25,26,27 соответственно, ориентированных перпендикулярно плоскости, проходящей через оси гидроцилиндров 11-16, установленных в сквозных расточках каждой балки 19,20,21 и попарно шарнирно соединенных с упорами 28 для перемещения последних в направлении, перпендикулярном направлению перемещения нажимных башмаков 17, причем каждая подвижная балка 19-21 имеет установленные на кронштейнах 29 верхние ролики 30,31 и нижние ролики 32 для перемещения по горизонтальным балкам 3,4. Неподвижные наклонные балки 5,6,7,8,9,10 расположены под горизонтальными балками 3,4 (со стороны стоек 2), а подвижные наклонные балки 19,20,21 - над горизонтальными балками 3,4 (со стороны передней поверхности).

Каждая подвижная наклонная балка 19-21 имеет в верхней части два ролика 30, установленных на осях, перпендикулярных наклонной поверхности, с возможностью качения по верхней поверхности опорной балки 3 и один ролик 31, установленный на оси, параллельной наклонной поверхности, с возможностью качения по передней поверхности опорной балки 3, а в нижней части - два ролика 32, установленных на осях, параллельных наклонной поверхности, с возможностью качения по передней поверхности базовой балки 4.

Нажимные гидроцилиндры 11-16 выполнены с максимальным ходом, составляющим 1,9-1,2 максимального хода прижимных гидроцилиндров 22-27, и с диаметром поршня, составляющим 2,3-1,7 диаметра поршня прижимных гидроцилиндров 22-27.

Гидроцилиндры 11-16 и 22-27 связаны с гидросистемой, включающей пластинчатый насос 33 с вертикально установленным приводным электродвигателем 34, размещенный с задней стороны основания 1 у крайней стойки 2, два трехпозиционных четырехлинейных распределителя 35,36, каждый из которых имеет два электромагнита 37,38 и 39,40 управления соответственно, двухсторонний гидрозамок 41, двухпозиционный сигнализатор 42 давления, клапан 43 давления и предохранительный клапан 44.

Первый трехпозиционный распределитель 34 связан двумя гидролиниями с напорной гидролинией насоса 33 и сливом (баком), а двумя другими - с входами гидрозамка 41, один выход которого подключен к связанным между собой поршневым, а другой - к связанным между собой штоковым полостям нажимных гидроцилиндров 11-16, второй трехпозиционный распределитель 35 связан двумя гидролиниями с напорной гидролинией насоса 33 и сливом, а двумя другими подключен к связанным между собой поршневым и к связанным между собой штоковым полостям прижимных гидроцилиндров 22-27, клапан 43 давления и предохранительный клапан 44 связаны с напорной гидролинией насоса 33 и сливом, а двухпозиционный сигнализатор 42 давления соединен с поршневыми полостями всех нажимных гидроцилиндров 11-16 (гидролинии и полости на чертежах не обозначены).

Распределители 35,36 подключены к поршневым полостям гидроцилиндров 11-16 и 22-27 через синхронизирующие дроссели 45.

В напорной гидролинии насоса 33 имеется манометр 46.

Система управления выполнена с возможностью поочередного включения электромагнитов 37-40 каждого трехпозиционного распределителя 35,36, а также включения-выключения насоса 33 при достижении в поршневых полостях нажимных гидроцилиндров 11-16 нижнего и верхнего значений давления соответственно, настройки двухпозиционного сигнализатора 42 давления.

Пульт 47 управления имеет кнопки, обозначенные, например, "Пуск", "Стоп" для включения-выключения электродвигателя насоса, "Вниз" и "Вверх" для управления нажимными гидроцилиндрами 11-16, а также "Вперед" и "Назад" для управления прижимными гидроцилиндрами 22-27.

Пресс для склеивания бруса и щита работает следующим образом.

Перед началом работы настраивается усилие прессования в зависимости от сечения склеиваемого материала из условия, что удельное давление прессования равно 10 кг/см2. Это усилие определяется величиной давления в гидроцилиндрах 11-16 и регулируется с помощью клапана 44, который настраивается на давление 1,8...9,2 МПа, в зависимости от площади склеиваемых изделий.

Приблизительная синхронность хода нажимных гидроцилиндров 11-16 или их частичное отключение обеспечивается настройкой регулируемых дросселей 45. Приблизительная синхронность прижимных гидроцилиндров 22-27 настраивается дросселями 45 на заводе-изготовителе. Одновременно устанавливаются нижнее и верхнее значения соответственно, настройки двухпозиционного сигнализатора 42 давления, разница между которыми должна составлять 1-1,5 кг/см2.

До начала работы должна быть проведена проверка целостности контактов и величины сопротивления изоляции обмоток электродвигателя 34 насоса 33, которое должно быть не менее 0,5 МОм.

Перед загрузкой склеиваемых по пласти элементов брусьев или выгрузкой готовых изделий гидроцилиндры 11-16 и 22-27 находятся в своих исходных положениях, а подвижные балки 19-21 перемещаются на роликах 30-32 по горизонтальным балкам 3,4 в крайние от центра положения, обеспечивающие возможность загрузки заготовок, например, для изготовления бруса.

Пропущенная через клеенамазывающее устройство заготовка кладется на базовую балку 4 клеевой стороной вверх. На ней располагается следующая аналогичным образом и т.д. При склеивании бруса последняя доска в комплекте не намазывается клеем. После установки заготовок подвижные балки 19-21 перемещаются на роликах 30-32 в рабочее положение, при котором каждая из подвижных балок 19-21 находится между двумя неподвижными наклонными балками 5-10.

Нажатием кнопки "Вперед" пульта 47 включается электромагнит 40 распределителя 36. Нагнетаемая насосом 33 рабочая жидкость (минеральное масло) через каналы распределителя 36 и дроссели 45 поступит в поршневые полости прижимных гидроцилиндров 22-27 и будет вытесняться из их штоковых полостей на слив (в бак гидросистемы).

Произойдет синхронное выдвижение упоров 28, прижим с усилием до 1000 кгс и выравнивание заготовок к вертикальной базе усилием гидроцилиндров 22-27 и сохранение их в этом положении во избежание выпучивания заготовок. После отпускания кнопки распределитель 36 возвращается в среднее положение, запирая полости прижимных гидроцилиндров 22-27.

Нажатием кнопки "Вниз" включается электромагнит 37 распределителя 35 и рабочая жидкость через каналы распределителя 35, гидрозамок 41 и дроссели 45 поступит в поршневые полости нажимных гидроцилиндров 11-16 и будет вытесняться из их штоковых полостей на слив. В результате выдвижения гидроцилиндров 11-16 башмаки 17, синхронно перемещаясь по направляющим 18, производят опрессовку склеиваемых элементов с усилием до 7000 кгс, оставляя их под нагрузкой до полного схватывания клея (40-60 мин). При достижении верхнего значения настройки двухпозиционного сигнализатора 42 давления, последний дает команду на отключение электромагнита 37 распределителя 35 и электродвигателя 34 насоса 33. Давление в поршневых полостях гидроцилиндров 11-16 удерживается гидрозамком 41. Когда давление в поршневых полостях гидроцилиндров 11-16 снизится за счет утечек до нижнего значения настройки двухпозиционного сигнализатора 42 давления, последний дает команду на включение электромагнита 37 распределителя 35 и электродвигателя 34 насоса 33. Нагнетаемая насосом 33 рабочая жидкость через каналы распределителя 35, гидрозамок 41 и дроссели 45 вновь поступит в поршневые полости гидроцилиндров 11-16, осуществляя подкачку. Как только будет достигнуто верхнее значение настройки двухпозиционного сигнализатора 42 давления, последний дает команду на отключение электромагнита 37 распределителя 35 и электродвигателя 34 насоса 33. Количество подкачек зависит от герметичности уплотнений гидроцилиндров 11-16 и гидрозамка 41.

По истечении технологического времени полимеризации клея поочередным нажатием кнопок "Стоп", "Пуск" и "Вверх" включается электромагнит 38 распределителя 35. Нагнетаемая насосом 33 рабочая жидкость через каналы распределителя 35 и гидрозамок 41 поступит в штоковые полости нажимных гидроцилиндров 11-16 и будет вытесняться из поршневых полостей через дроссели 45, каналы распределителя 35 и гидрозамок 41 на слив. Кнопка "Вверх" удерживается нажатой на время, достаточное для образования необходимого зазора между башмаками 17 и склеенным изделием или до полного хода гидроцилиндров 11-16. Затем нажимается кнопка "Назад" и включается электромагнит 39 распределителя 36. Нагнетаемая насосом 33 рабочая жидкость через каналы распределителя 36 поступит в штоковые полости прижимных гидроцилиндров 22-27 и будет вытесняться из их поршневых полостей через дроссели 45 и каналы распределителя 36 на слив. Кнопка удерживается нажатой до момента образования достаточного зазора между упорами и боковыми плоскостями склеенных брусьев или до полного хода гидроцилиндров 22-27.

Склеивание щита производится аналогично.

В результате настоящего изобретения разработан экономичный, эффективный и серийно пригодный пресс, а также расширен арсенал прессового деревообрабатывающего оборудования.

Одновременно расширены функциональные возможности пресса для обеспечения наиболее востребованных типоразмеров собираемых клееных брусьев с длиной 800-3000 мм, шириной 700-1050 мм, толщиной 25-150 мм.

При этом достигнуто оптимальное взаимное расположение и сочетание размеров основных рабочих узлов и силовых элементов, благодаря чему снижены металло- и энергоемкость с одновременным повышением долговечности, точности и надежности, облегчен доступ к рабочим зонам, снижена трудоемкость настройки, регулировки и технического обслуживания, повышены безопасность и степень автоматизации обслуживания, повышена производительность.

Источники информации

1. SU, 1177155, 1985.

2. SU, 1572819, 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| ВАЙМА ГИДРАВЛИЧЕСКАЯ ВЕРТИКАЛЬНАЯ | 2002 |

|

RU2202469C1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ ЩИТА | 2005 |

|

RU2295438C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2002 |

|

RU2213042C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

Изобретение используется для склеивания досок по толщине или по ширине и получения бруса или получения щита заданной величины. Пресс для склеивания бруса и щита содержит основание со стойками, выполненными в виде равностороннего треугольника и соединенными двумя горизонтальными планками. На основании закреплены верхняя опорная и нижняя базовая горизонтальные балки и шесть неподвижных наклонных балок, в верхней части каждой из которых наклонно закреплен нажимной гидроцилиндр с нажимным башмаком для перемещения по направляющей этой балки в направлении базовой балки. Средства прижима выполнены в виде трех установленных на роликах подвижных наклонных балок, имеющих по два прижимных гидроцилиндра, установленных в расточках балки и соединенных с упором для перемещения последнего в направлении, перпендикулярном направлению перемещения нажимных башмаков. Каждая подвижная балка имеет установленные на кронштейнах верхние и нижние ролики для перемещения по горизонтальным балкам. Изобретение позволяет создать экономичный, эффективный и серийно пригодный пресс, а также расширить арсенал прессового деревообрабатывающего оборудования. 8 з.п.ф-лы, 10 ил.

| Устройство для склеивания щитов | 1988 |

|

SU1572819A1 |

| Линия для изготовления щитов | 1984 |

|

SU1177155A1 |

| Линия для изготовления древесных щитов | 1989 |

|

SU1662858A1 |

| DE 3150603 А1, 13.10.1983 | |||

| DE 3246893 А1, 20.06.1984. | |||

Авторы

Даты

2003-05-27—Публикация

2002-06-07—Подача