Изобретение относится к области машиностроения, в частности к прессам для производства стружечно-цементных плит.

Известен механический пресс для полусухого формирования сырца кирпича, содержащий станину, несущую неподвижную пресс-форму, прессующую раму, перемещающуюся в направляющих станины пресса, несущую нижний прессующий инструмент, ползун, несущий верхний прессующий инструмент, помещенный в станине пресса и совершающий возвратно-поступательное движение, колено-рычажной привод встречно-расходящего движения прессующей рамы и ползуна, один коленный рычаг которого сочленен с ползуном, а другой - с прессующей рамой, элементы регулирования высоты наполнения смесью пресс-формы и шибер - наполнитель, в котором пресс снабжен дополнительными направляющими, размещенными в станине пресса, служащими для направления ползуна, и коленный рычаг, сочлененный с прессующей рамой, выполнен с передающими усилие элементами ступенчатой формы, и коленный рычаг, сочлененный с ползуном, выполнен с передающими усилие элементами вильчатой формы, при этом элементы сочленения коленной пары выполнены в виде гладких шарнирных осей, одна их которых неподвижно закреплена в прессующей раме, другая неподвижно закреплена в ползуне, а третья ось неподвижно закреплена в вильчатых элементах рычага, сочлененного с ползуном; в ползуне выполнена дополнительная опора шарнирной оси; снабжен сменными вариантами исполнения шатуна колено-рычажного механизма, обеспечивающими работу пресса в разных режимах формования, в соответствии с заданной циклограммой (RU, патент №2121435, С 1, МПК6 В 28 В 3/08. Механический пресс для полусухого формирования сырца кирпича /Н.М.Анжеуров, В.И.Балаганский, А.Т.Вашинский и др. (RU). - Заявка №97107363/03; Заявлено 06.05.1997; Опубл. 10.11.1998).

К недостаткам описанного механического пресса относятся сложность конструкции и низкая производительность при прессовании стружечно-цементных плит.

Известен также гидравлический этажный пресс, содержащий стянутые колоннами верхнюю и нижнюю неподвижные поперечины, размещенные между ними подвижную поперечину, установленные между верхней и подвижной поперечинами смыкаемые нагревательные плиты, связанные с подвижной поперечиной плунжерами подъемные цилиндры, рабочие цилиндры, плунжеры которых имеют отверстия и смонтированы с возможностью перемещения на величину не более величины рабочего хода - Нр.х., корпусы с пазами, закрепленные на торце плунжеров рабочих цилиндров, затворы с отверстием, смонтированные с возможностью перемещения посредством приводов в пазах корпусов, проставки, закрепленные на подвижной поперечине и размещенные в отверстиях плунжеров своего нижнего торца над верхней поверхностью затвора на расстоянии не менее величины зазора, необходимого для свободного перемещения затвора под проставкой, нижняя неподвижная поперечина выполнена в виде нескольких отдельных секций с центральными ступенчатыми отверстиями, число секций соответствует количеству рабочих цилиндров, в котором плунжеры рабочих цилиндров выполнены ступенчатыми, смонтированы в центральных ступенчатых отверстиях по поперечным осям колонн и сопряжены с нижней неподвижной поперечной посредством верхнего и нижнего сальниковых уплотнений, образуя рабочие цилиндры, отверстия в плунжерах рабочих цилиндров выполнены сквозными, а проставки в сквозные отверстия; больший диаметр ступенчатого отверстия нижней неподвижной траверсы выполнен со стороны подвижной поперечины, а ступеньки отверстия расположены посредине высоты нижней неподвижной поперечины; секции нижней неподвижной поперечины выполнены в виде корпуса рабочих цилиндров, соединенных попарно посредством установленных на их верхние поверхности дополнительных поперечин, каждая из которых снабжена вертикальными расточками для прохождения колонн и установки подъемных цилиндров; между верхней неподвижной поперечиной и дополнительными поперечинами по оси каждой колонны установлены обоймы, снабженные верхним и нижним опорными буртами, при этом верхняя неподвижная поперечина стянута с корпусами рабочих цилиндров через обоймы и дополнительные поперечины; каждая обойма выполнена с вертикальными разъемами из двух частей, соединенных между собой стяжками в зоне буртов (RU, патент №2136499, С1, МПК6 В 30 В 7/02, В 27 D 3/02. Гидравлический этажный пресс / Ф.С.Блик, И.В.Баранов, С.К.Щипанов, С.А.Шпыгарь (RU). - Заявка №97100435/02; Заявлено 14.01.1997; Опубл. 10.09.1999).

Этот гидравлический этажный пресс нами принят в качестве наиближайшего аналога.

К недостаткам данного пресса относятся низкая производительность и ограниченные функциональные возможности.

Сущность заявленного изобретения заключается в следующем. Задача, на решение которой направлено заявляемое изобретение, - повышение производительности.

Технический результат - повышение качества стружечно-цементных плит.

Указанный технический результат достигается тем, что в известном гидравлическом прессе для полусухого формирования стружечно-цементных плит, содержащем стянутые колоннами верхнюю и нижнюю неподвижные поперечины, размещенные между ними подвижную поперечину, связанные с верхней неподвижной поперечиной плунжерами силовых цилиндров, и закрепленные основаниями на нижней неподвижной поперечине и штоками на подвижной поперечине возвратные цилиндры, согласно изобретению он снабжен механизмом управления и сменной возвратной кассетой для формирования разделенных между собой прокладками пакета стружечно-цементных плит, размещенного между крышкой и основанием кассеты, взаимно запираемых механизмом управления крюками крышки.

За счет того, что между подвижной поперечиной и нижней неподвижной траверсой закладывается кассета с пакетом стружечно-цементных плит, достигается повышение производительности пресса и качество плит.

Изобретение поясняется чертежами.

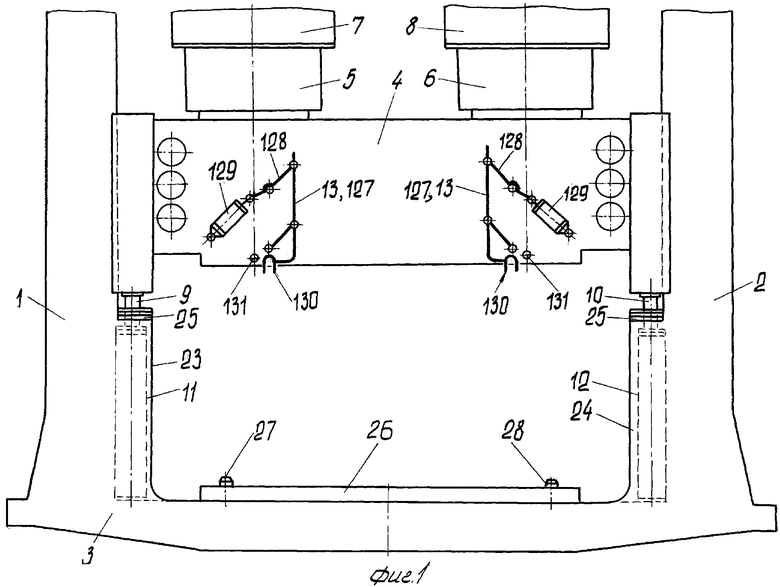

На фиг.1 схематично изображен пресс для полусухого формирования стружечно-цементных плит, вид спереди.

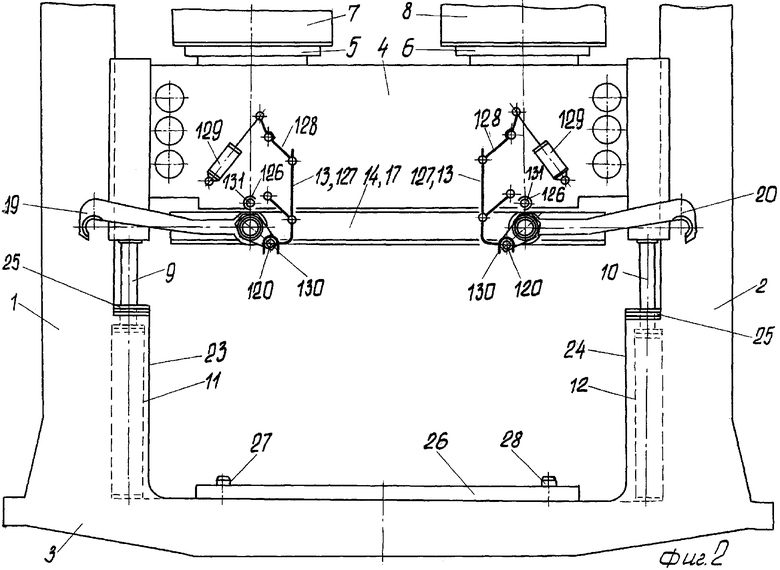

На фиг.2 - то же, положение крышки кассеты на подвижной поперечине перед началом производства стружечно-цементных плит, вид спереди.

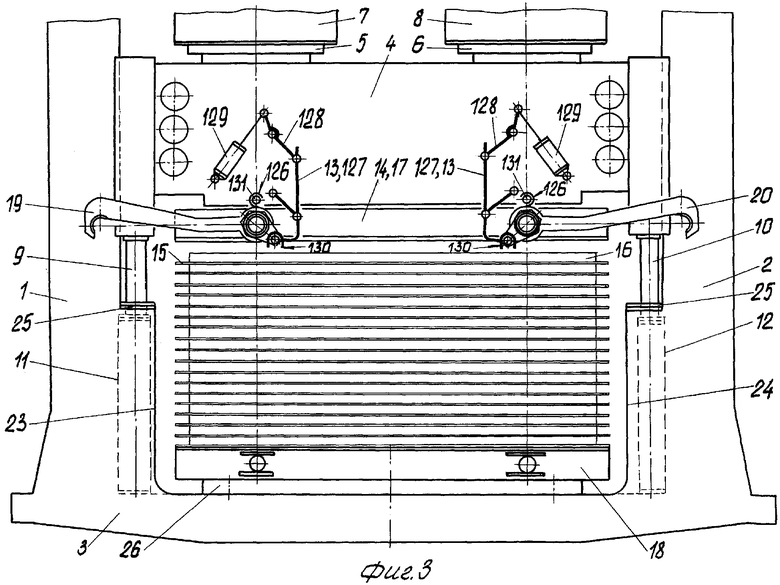

На фиг.3 - то же, положения основания кассеты с ковровыми покрытиями стружечно-цементных плит на прокладках на нижней неподвижной поперечине и крышки кассеты на подвижной поперечине перед началом прессования плит.

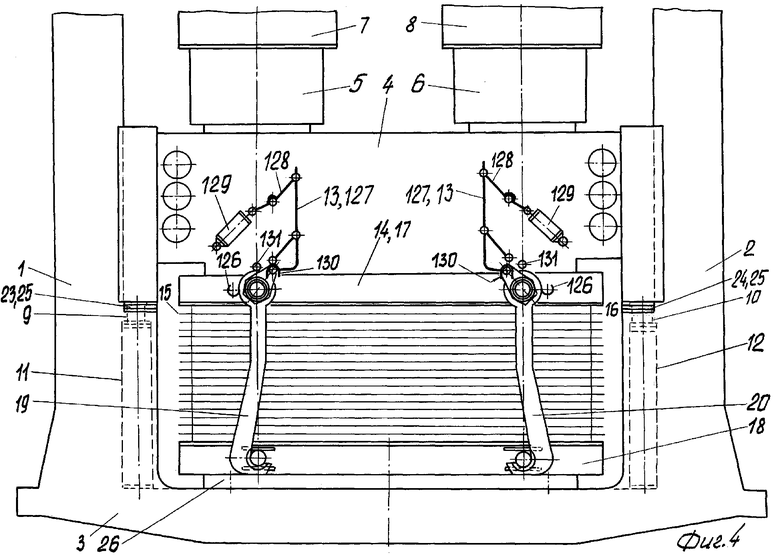

На фиг.4 - то же, после завершения прессования и закрытия крюков крышки кассеты на цапфах основания.

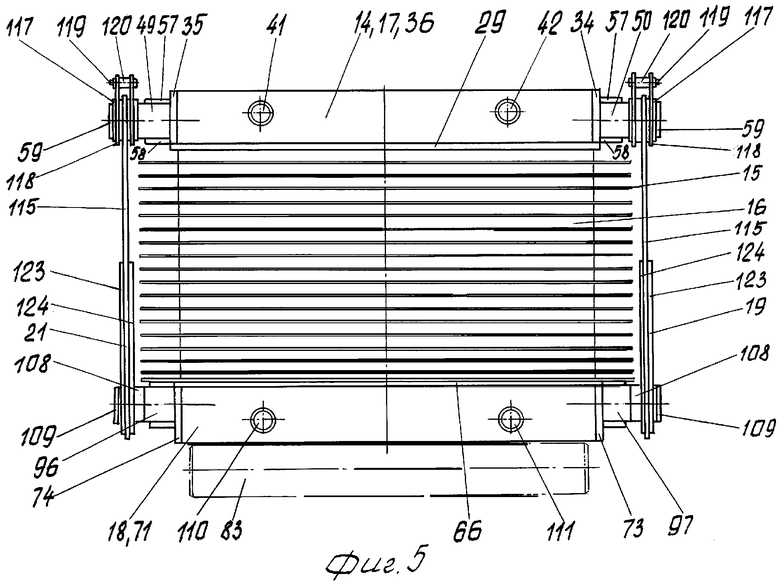

На фиг.5 представлена кассета с запрессованными стружечно-цементными плитами между основанием и крышкой, вид спереди, в рабочем положении на рольганге цеха дозревания плит.

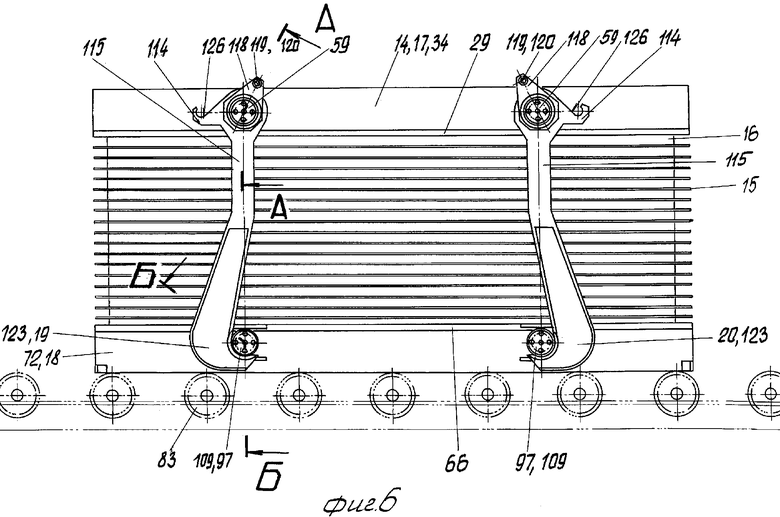

На фиг.6 - то же, вид спереди.

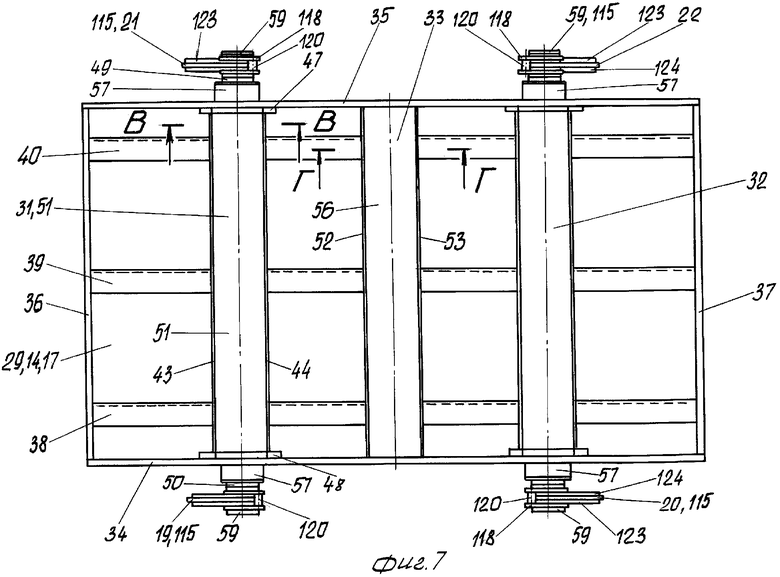

На фиг.7 - то же, вид в плане.

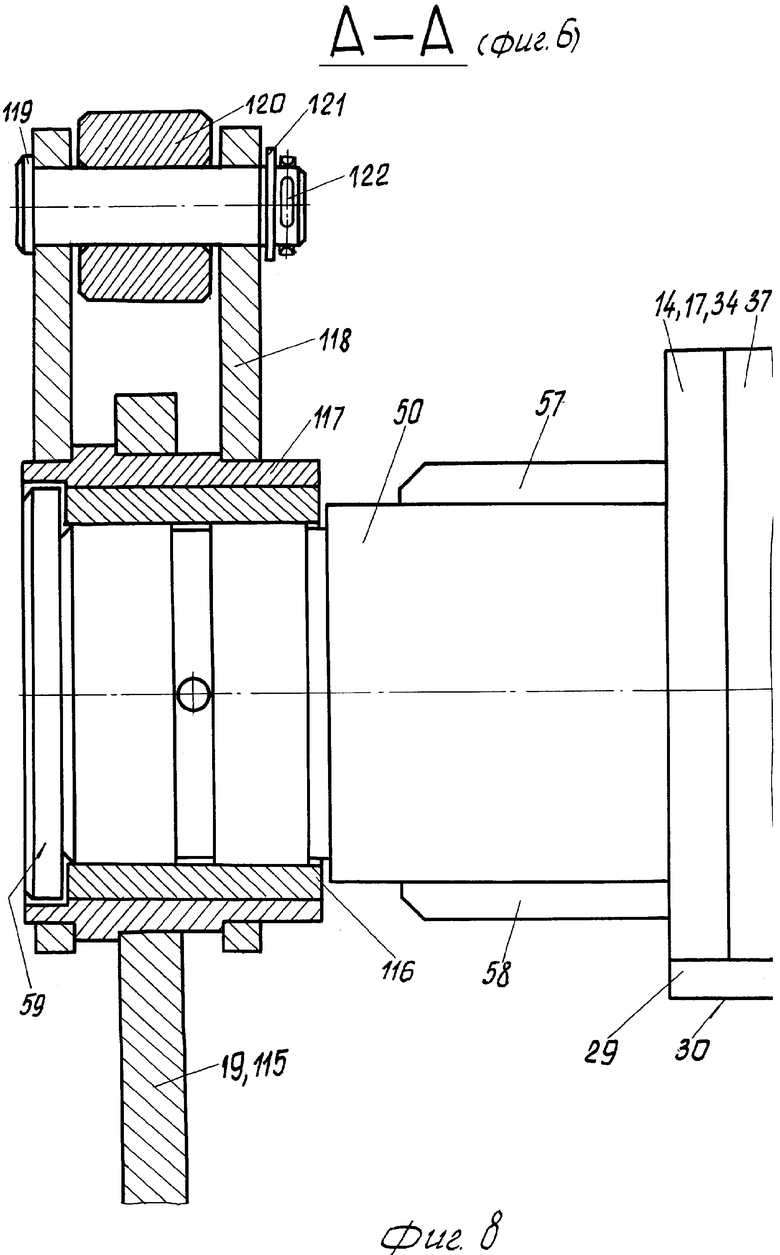

На фиг.8 - сечение А-А на фиг.6, диаметральный разрез верхней части крюка с цапфой крышки кассеты.

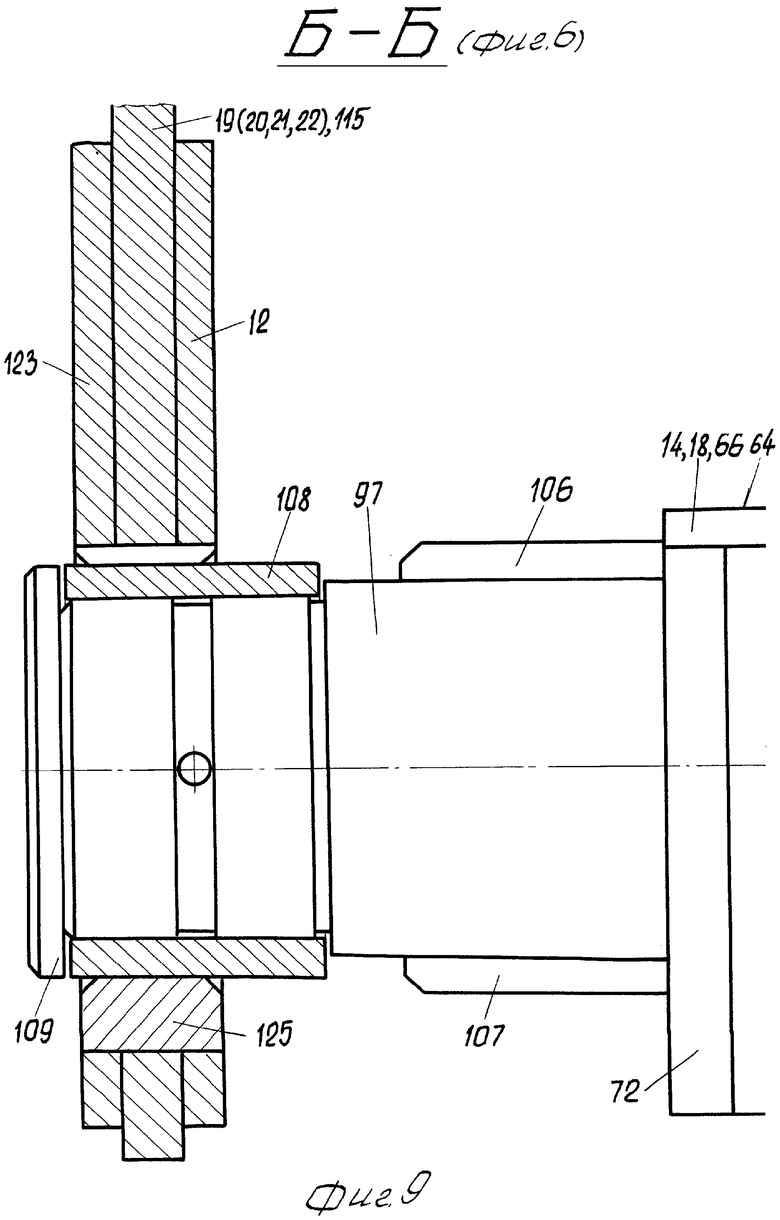

На фиг.9 - сечение Б-Б на фиг.6, диаметральный разрез нижней части крюка с цапфой основания кассеты.

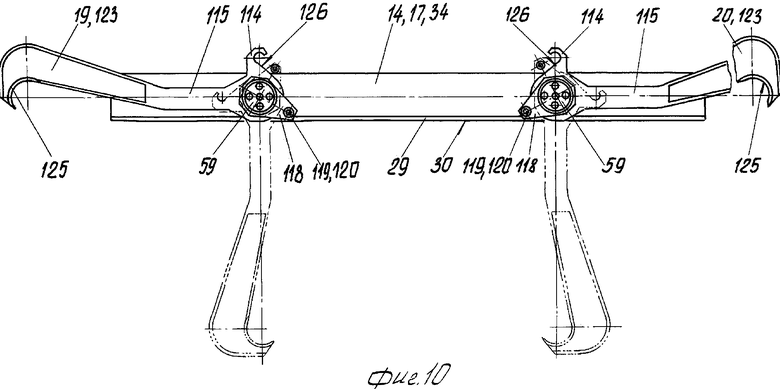

На фиг.10 показана крышка кассеты с крюками в рабочем (вертикально) и нерабочем (горизонтально) положениях, вид спереди.

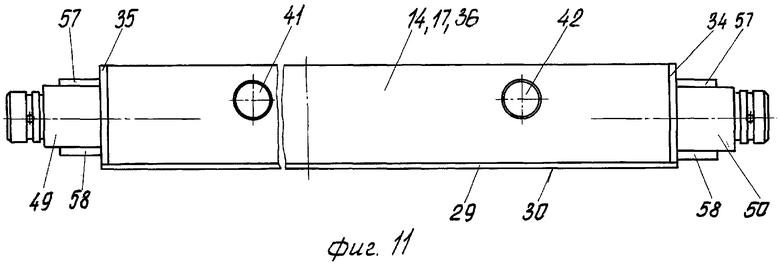

На фиг.11 - то же, вид сбоку, без крюков.

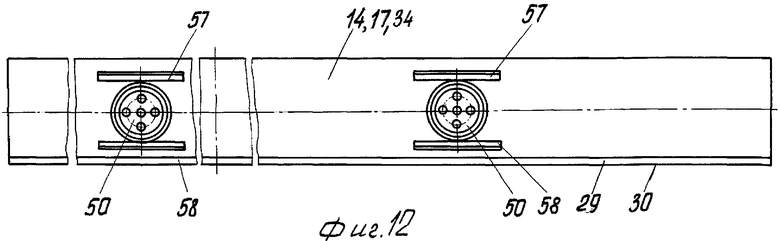

На фиг.12 - то же, вид спереди, без крюков.

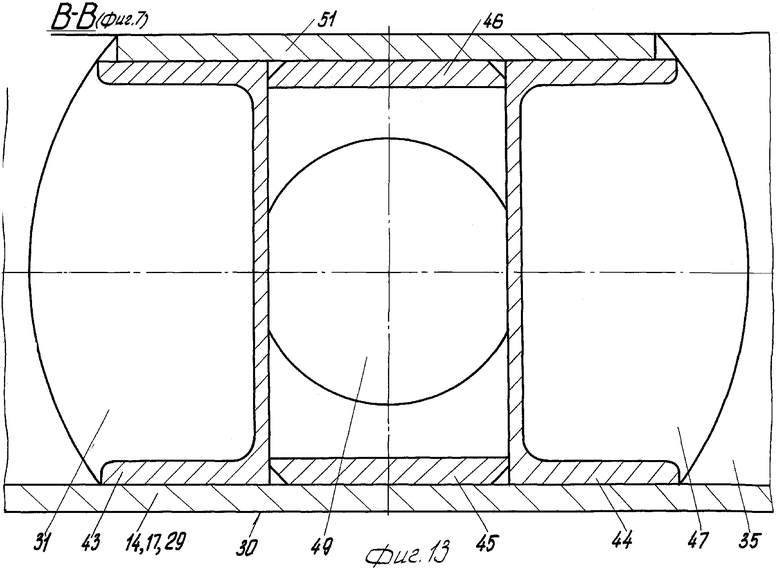

На фиг.13 - сечение В-В на фиг.7, поперечно-вертикальный разрез балки несущего элемента.

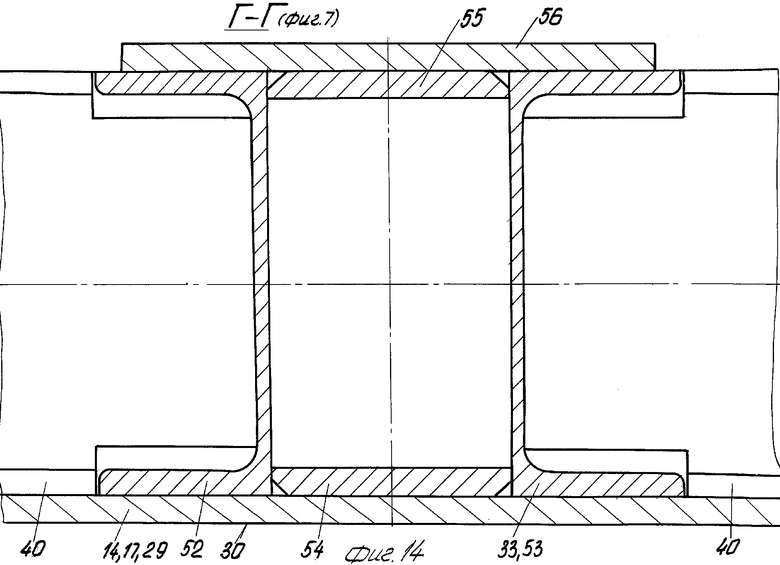

На фиг.14 - сечение Г-Г на фиг.7, поперечно-вертикальный разрез балки опорного элемента.

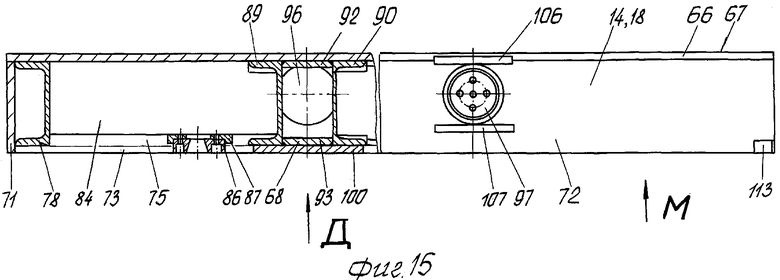

На фиг.15 изображено основания кассеты, вид спереди (с частичным вырезом в продольно-вертикальной плоскости симметрии).

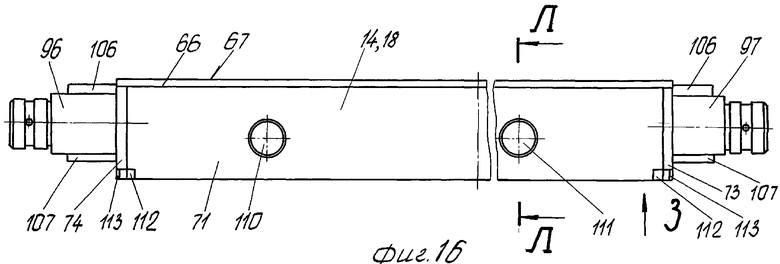

На фиг.16 - то же, вид сбоку.

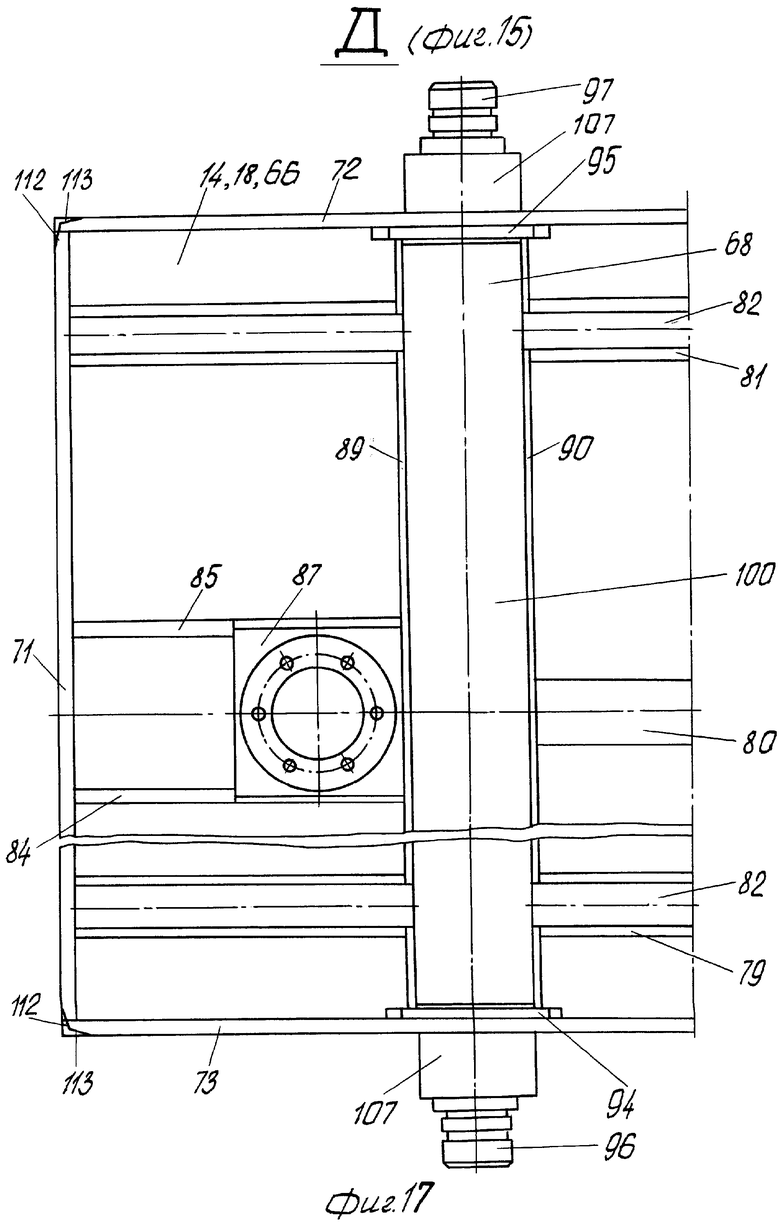

На фиг.17 - вид Д на фиг.15, взаимные положения балки несущего элемента и гнезда для фиксации положения основания кассеты на нижней неподвижной траверсе.

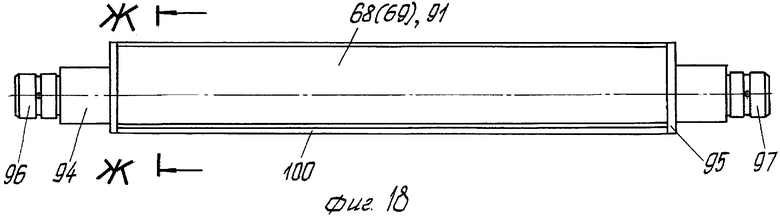

На фиг.18 предоставлена балка несущего элемента основания, вид сбоку.

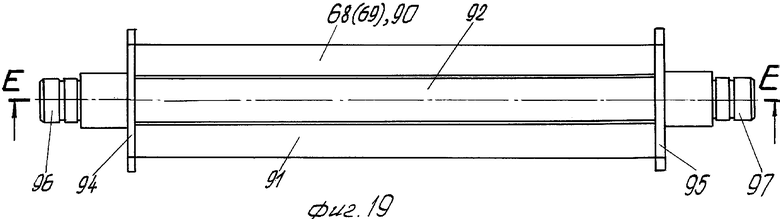

На фиг.19 - то же, вид в плане.

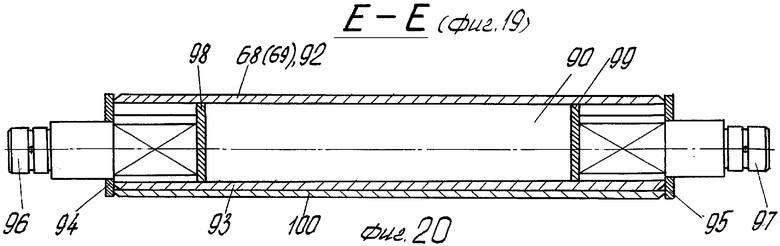

На фиг.20 - сечение Е-Е на фиг.19, продольный разрез балки несущего элемента основания.

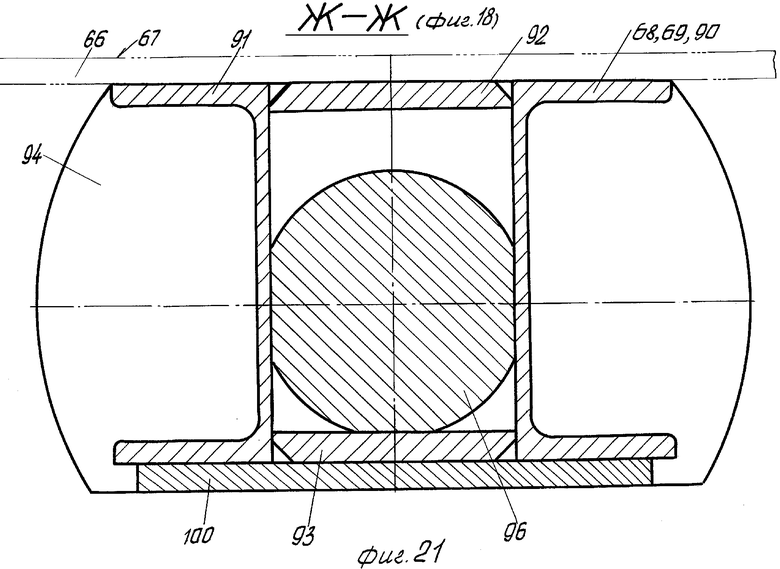

На фиг.21 - сечение Ж-Ж на фиг.18, поперечный разрез балки несущего элемента основания.

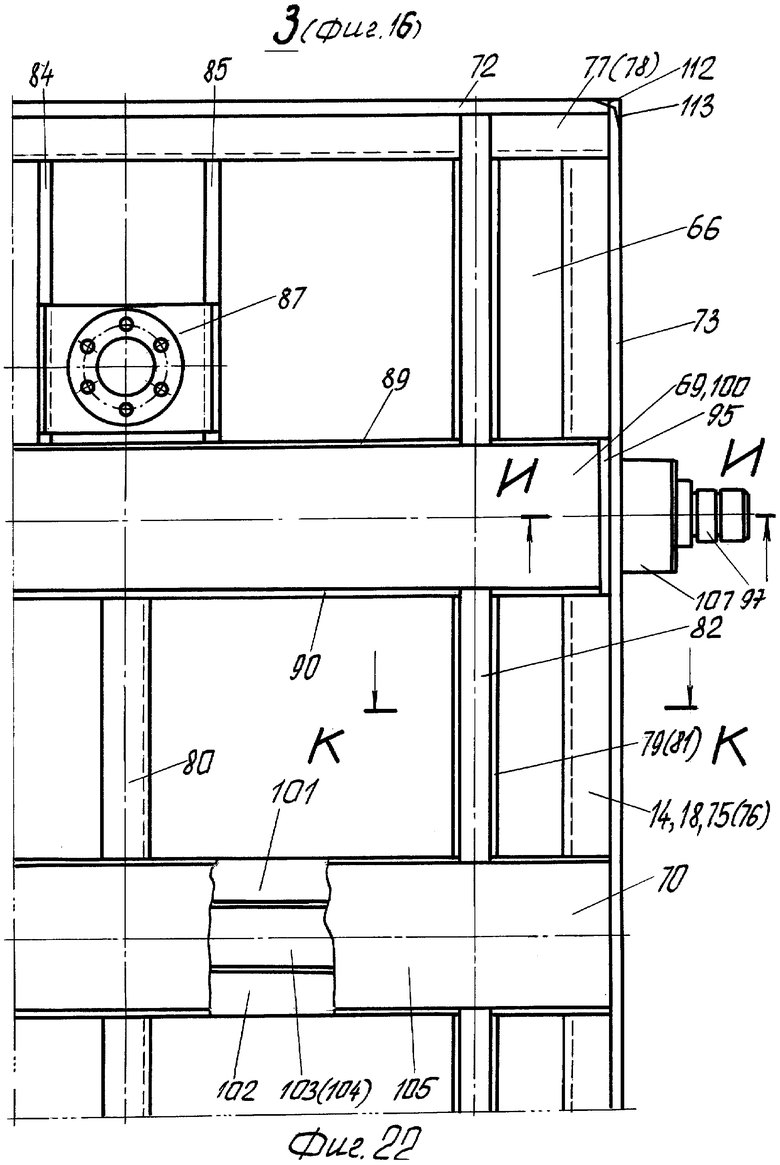

На фиг.22 приведен вид З на фиг.16, вид на опорные и несущие балки основания кассеты, вариант конструктивного решения.

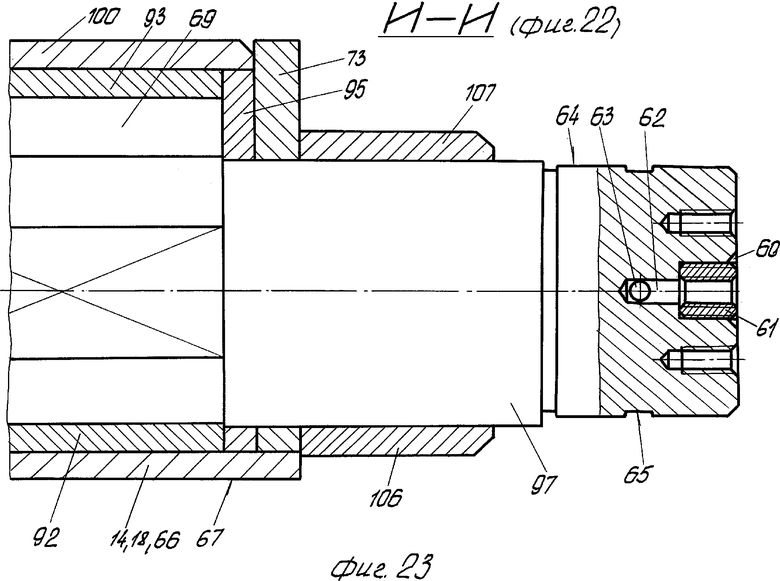

На фиг.23 - сечение И-И на фиг.22, разрез цапфы основания в месте сопряжения с продольным ребром жесткости основания и опорной плиты.

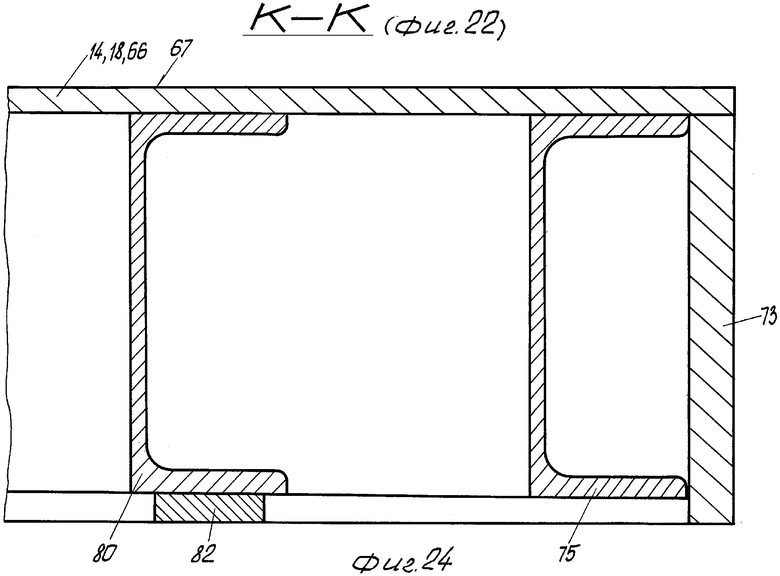

На фиг.24 - сечение К-К на фиг.22, разрез основания кассеты в местах размещения продольных ребер жесткости на нерабочей поверхности опорной плиты.

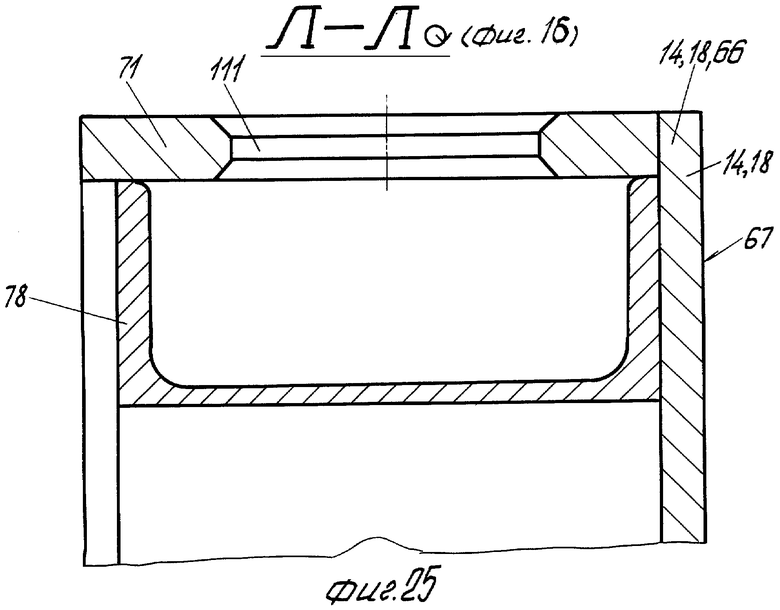

На фиг.25 - сечение Л-Л на фиг.16, положение грузозахватного отверстия основания на поперечном ребре жесткости.

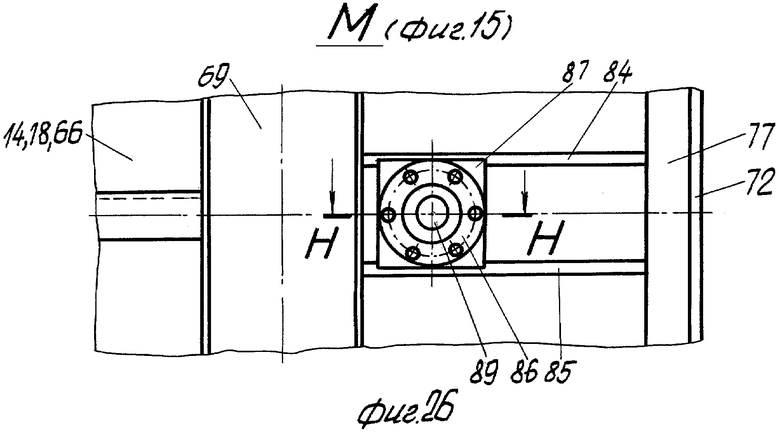

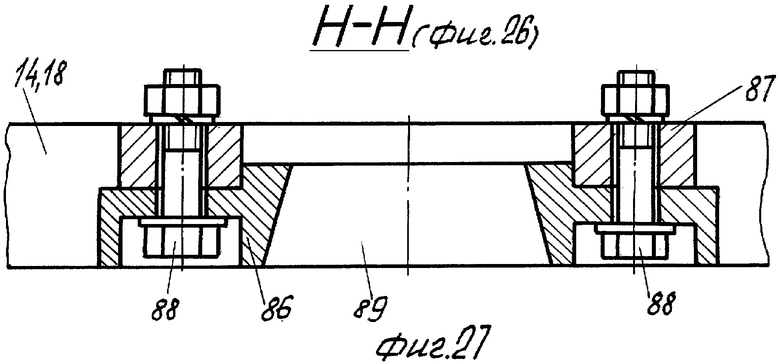

На фиг.26 - место М на фиг.15, конструктивное исполнение плиты и центрирующего диска на основании кассеты.

На фиг.27 - сечение Н-Н на фиг.26, диаметральный разрез центрирующего диска и плиты на коротких продольных ребрах жесткости основания.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Гидравлический пресс (см. фиг.1-4) для полусухого формирования стружечно-цементных плит содержит стянутые колоннами 1 и 2 верхнюю и нижнюю неподвижные поперечины 3, размещенные между ними подвижную поперечину 4, связанные с верхней неподвижной поперечиной 3 плунжерами 5 и 6 силовых цилиндров 7 и 8, и закрепленные основаниями на нижней неподвижной поперечине 3 и штоками 9 и 10 на подвижной поперечине 4 возвратные силовые гидроцилиндры 11 и 12.

Пресс снабжен механизмом 13 управления и сменной возвратной кассетой 14 для формирования разделенных между собой прокладками 15 пакета стружечно-цементных плит 16. Пакет стружечно-цементных плит 16 размещен между крышкой 17 и основанием 18 кассеты 14. Крышка 17 и основание 18 запираемы механизмом управления 13 крюками 19, 20, 21 и 22 крышки 17.

Колонны 1 и 2 снабжены упорами 23 и 24 крайнего нижнего положения подвижной поперечины 4. Упоры 23 и 24 крайнего положения подвижной поперечины 4 снабжены регулировочными прокладками 25. Нижняя неподвижная поперечина 3 снабжена траверсой 26 с парой штифтов 27 и 28 с конусной частью при вершине конуса с углом меньше 30° (см. фиг.1-4).

Крышка 17 кассеты 14 (см. фиг.5, 6, 7, 8, 10, 11, 12, 13 и 14) образована опорной плитой 29 с рабочей поверхностью 30. На тыльной поверхности опорной плиты 29 размещены пара балок 31, 32 несущего элемента и между ними балка 33 опорного элемента. Жесткость крышки 17 кассеты 14 обеспечена продольными 34, 35 и поперечными 36, 37 ребрами жесткости. Ребра жесткости 34-37 смонтированы по периметру внешней кромки опорной плиты 29. Прочность крышки 17 кассеты 14 гарантирована дополнительными балками 38, 39, 40 жесткости, собранными из отдельных брусьев в единые конструктивные и силовые элементы. Дополнительные балки 38, 39, 40 жесткости выполнены из стандартизированных профилей в виде двутавров или швеллеров соответствующих размеров. Поперечные ребра жесткости 36, 37 снабжены парами технологических отверстий 41 и 42 в качестве грузозахватных средств крышки 17 кассеты 14.

Каждая балка 31 (32) несущего элемента образована парой взаимно удаленных и оппозитно установленных швеллеров 43 и 44, горизонтальные полки которых соединены сварными швами и платиками 45 и 46. Концы (в паре) швеллеров 43 и 44 сопряжены с фланцами 47 и 48. В фланцах 47 и 48 между вертикальными полками швеллеров 43 и 44 размещены цапфы 49 и 50. На внешней поверхности на одной из пар горизонтальных полок швеллеров 43 и 44 смонтирован силовой элемент 51 в виде полосы из листовой стали.

Балка 33 опорного элемента образована парой взаимно удаленных и оппозитно установленных швеллеров 52 и 53. На уровне или ниже горизонтальных полок швеллеров 52 и 53 размещены платики 54 и 55. На внешней поверхности одной из пар горизонтальных полок швеллеров 52 и 53 смонтирован силовой элемент 56 в виде полосы из листовой стали.

Цапфы 49 и 50 балок 31 и 32 несущих элементов размещены в технологических отверстиях продольных ребер 34 и 35 жесткости и ортогонально им. Балки 31 и 32 несущего элемента с продольными ребрами 34 и 35 связаны фланцами 47 и 48 посредством сварных швов. Выступающие части цапф 49 и 50 балок 31 и 32 несущего элемента сопряжены с внешними вертикальными полками продольных ребер 34 и 35 жесткости посредством пар горизонтально установленных косынок 57 и 58.

Оси симметрии цапф 49 и 50 совмещены с горизонтальной осью симметрии балки 31 (32) несущего элемента. Этим достигается точная соосность цапф 49 и 50 и параллельность положения осей цапф 49 и 50 и горизонтальных полок швеллеров 43 и 44 балок 31 и 32 несущего элемента. Высота балок 31, 32 и 31 несущих и опорного элементов равна высоте продольных и поперечных ребер 34-37 жесткости.

Каждая цапфа 49 (50) крышки 17 кассеты 14 имеет посадочный диаметр для размещения крюка 19 (20, 21, 22). Осевое смещение крюка 19 (20-22) на цапфе 49 (50) ограничено шайбой 59. Шайба 59 зафиксирована на торце цапфы 49 (50) крепежными элементами, размещаемыми в отверстиях шайбы 59 и цапф 49 и 50. Каждая цапфа 49 (50) имеет центровочное отверстие 60 (см. фиг.23). В резьбовой части центровочного отверстия 60 цапфы 49 (50) размещена ввертная резьбовая бонка 61.

Центровочные отверстия 60 на торцах цапф 49 и 50 обеспечивают механическую обработку балок 31 и 32 и заданную точность изготовления всей крышки 17 кассеты 14. Бонка 61 снабжена пресс-масленкой. Осевое отверстие пресс-масленки совмещение: с осевым отверстием 62 и радиальным отверстием 63 цапфы 49 (50). На поверхности посадочной части 64 цапфы 49 (50) выполнена кольцевая канавка 65, связанная с радиальным отверстием 63 для подачи консистентной смазки.

Ребра жесткости 34-37, опорные части балок 31-33 и дополнительные балки 38-40 жесткости с тыльной поверхностью опорной плиты 29 соединены прерывистыми сварными швами, уложенными в надлежащем порядке, исключающими коробление рабочей поверхности 30. Параллельность цапф 49 и 50 балок 31 и 32 несущего элемента обеспечивается кондукторами. Ребра жесткости 34-37 выполнены из толстолистовой стали.

Основание 18 кассеты 14 (см. фиг.5, 6, 7, 9, 15-27) снабжено опорной плитой 66 с рабочей поверхностью 67.

На тыльной поверхности опорной плиты 66 размещены пара балок 68 и 69 несущего элемента и между ними балка 70 опорного элемента. Жесткость опорной плиты 66 основания 18 обеспечена продольными и поперечными ребрами жесткости 71, 72, 73 и 74, смонтированными по периметру внешней кромки опорной плиты 66. Прочность конструкции основания 18 кассеты 14 гарантирована дополнительными продольными балками 75 и 76 и поперечными балками 77 и 78 жесткости, установленными вдоль продольных ребер жесткости 74 и 72 и поперечных ребер жесткости 73 и 71. На тыльной поверхности опорной плиты 66 между балками 68, 69 и 70 параллельно продольным ребрам 72, 74 жесткости размещены дополнительные балки жесткости 79, 80 и 81. На полках дополнительных балок жесткости 79 и 81 смонтированы транспортирующие дорожки 82. Дорожки 82 выполнены из полосовой стали толщиной 10 мм и шириной 40 мм. Транспортными дорожками 82 на дополнительных балках жесткости 79 и 81, поперечными и продольными ребрами жесткости 71-74 обеспечивается перемещение основания 18 кассеты 14 по рольгангу 83 (см. фиг.5 и 6). Между поперечными ребрами жесткости 71 и 73 и балками 68 и 69 несущих элементов на дополнительных ребрах 84 и 85 размещены центрирующие диски 86. Центрирующие диски 86 смонтированы в гнездах 87 и закреплены в них крепежными элементами 88. Каждый центрирующий диск 86 снабжен коническим отверстием 89 с углом при вершине конуса не больше 30°. Штифты 27 и 28 на траверсе 26 нижней неподвижной поперечины 3 имеют идентичные геометрические и угловые размеры с размерами конических отверстием 89 центрирующих дисков 86. Межосевое расстояние между центрами конических отверстий 89 в гнездах 87 основания 18 кассеты 14 равно межосевому расстоянию (1500±0,4 мм) между осями штифтов 27 и 28 на траверсе 26.

Каждая балка 68 (69) несущего элемента образована парой взаимно удаленных и оппозитно установленных швеллеров 90 и 91, горизонтальные полки которых соединены платиками 92 и 93. Концы пар швеллеров 90, 91 и платиков 92, 93 сопряжены фланцами 94, 95. В фланцах 94 и 95 между вертикальными полками швеллеров 90 и 91 размещены цапфы 96 и 97. Концы цапф 96 и 97 с вертикальными полками швеллеров 90 и 91 дополнительно соединены стойками 98 и 99 (см. фиг.20). На внешней поверхности одной из пар горизонтальных полок швеллеров 90 и 91 смонтирован силовой элемент 100 в виде полосы из листовой стали.

Каждая балка 68 (69) опорного элемента основания 18 образована парой взаимно удаленных и оппозитно установленных швеллеров 101 и 102 (см. фиг.22), на уровне горизонтальных полок которых размещены платики 103 и 104. На внешней поверхности одной из горизонтальных полок швеллеров 101 и 102 смонтирован силовой элемент 105 в виде полосы из листовой стали.

Цапфы 96 и 97 балок 68 и 69 несущих элементов размещены в технологических отверстиях продольных ребер 72 и 74 жесткости ортогонально им. Балки 68 и 69 несущих элементов с продольными ребрами 72 и 74 жесткости связаны с фланцами 94 и 95. Цапфы 96 и 97 балок 68 и 69 несущих элементов сопряжены с внешними вертикальными полками продольных ребер 72 и 74 жесткости посредством пар горизонтально установленных косынок 106 и 107. Оси симметрии цапф 96 и 97 смещены в сторону опорной плиты 66 от оси симметрии балки 68 (69) несущего элемента. Высота балок 68, 69 и 70 несущих и опорного элементов равна высоте продольных и поперечных ребер 71-74 жесткости.

Дополнительные балки жесткости 75, 76, 77, 78,79, 80 и 81 выполнены из стандартных профилей в виде двутавров или швеллеров. Каждая цапфа 96 (97) основания 18 кассеты 14 имеет посадочный диаметр для размещения сменной втулки 108 (см. фиг.5 и 9). Осевое смещение крюка 28 (29, 30, 31) на цапфе 96 (97) ограничено шайбой 109. Шайба 109 зафиксирована крепежными элементами в отверстиях шайбы 109 и цапф 96 и 97. Каждая цапфа 96 (97) имеет центровочное отверстие 60 (см. фиг.23). В резьбовой части центровочного отверстия 60 размещена резьбовая бонка 61, снабженная пресс-масленкой для подачи консистентной смазки.

Осевое отверстие пресс-масленки, резьбовой бонки 61 и осевое отверстие 62 цапфы 97 (96) выполнены соосными и совмещены с радиальным отверстием 63 цапфы 97 (96), выведенным вбок. Это отверстие 63 сопряжено с кольцевой канавкой 65 для подачи консистентной смазки на поверхность 64 посадочной части цапфы 97 (96) и внутреннюю поверхность кольца 108 (см. фиг.23 и 9).

Поперечные ребра жесткости 71 и 73 основания 18 снабжены парами технологических отверстий 110 и 111 в качестве грузозахватных средств для подъема основания 18 кассеты 14.

Поперечные и продольные ребра жесткости 71-74 в местах их внешних сопряжений имеют заходные фаски 112 и 113 (см. фиг.15, 16, 17, 22).

Каждый крюк 19 (20, 21, 22) (см. фиг.5, 6, 7, 8. 9 и 10) образован подвесом 114, ребром жесткости 115, сменным подшипником скольжения 116 из закаленной стали и стаканом 117. Стакан 117 смонтирован в верхней части ребра жесткости 115. На стакане 117 сварными швами закреплена пара кронштейнов 118. В соосных отверстиях кронштейнов 118 размещена ось 119 с роликом 120. Осевое смещение оси 119 в отверстиях кронштейнов 118 ограничено шайбой 121 и шплинтом 122. Нижняя часть ребра снабжена накладками 123 и 124, обеспечивающими жесткость опорной части зева 125.

Зев 125 каждого крюка 19 (20, 21, 22) сопряжен с цапфой 97 (96) основания 18 кассеты 14 посредством втулки 108. Крюки 19-22 смонтированы с возможностью поворота на цапфах 49 и 50 крышки 17 кассеты 14. Подвес 114 и ребро жесткости 115 крюка 19 (20-22) выполнены единой деталью. Зев 126 подвеса 114 крюка 19 ориентирован перпендикулярно оси стакана 117. Центр геометрической оси ролика 120 с кронштейнами 118 на стакане 117 отклонен от вертикальной оси симметрии крюка на угол меньше 30°.

Механизм 13 управления крюками 19-22 сменной возвратной кассеты 14 для их запирания после прессования стружечно-цементных плит 16 в кассете 14 между крышкой 17 и основанием 18 выполнен в виде гидроуправляемых четырехзвенных механизмов, попарно и оппозитно смонтированных на подвижной поперечине 4 пресса (см. фиг.1-4). Ведомое звено 127, соединенное двуплечим рычагом 128 со штоком силового гидроцилиндра 129, снабжено вилкой 130. Каждая вилка 130 удерживает через ролик 120 крюк 19 (20, 21, 22) в открытом положении до момента полного перемещения подвижной поперечиных к упорам 23 и 24 на колоннах 1 и 2.

Перед началом прессования стружечно-цементных плит 16 крышку 17 кассеты 14 подвесами 126 фиксируют на осях 131 подвижной поперечины 4 (см. фиг.1-4).

Гидравлический пресс для полусухого формирования стружечно-цементных плит работает следующим образом.

На рольганг 83 в технологической линии устанавливают основание 18 кассеты 14. Гидроприводом рольганга 83 основание 18 кассеты 14 размещают в непосредственной близости от формовочной машины, из которой полусухую смесь для формирования стружечно-цементных плит 16 подают на прокладке 15. Пакетировщиком прокладки 15 с ковровым покрытием стружечно-цементных плит 16 укладывают на рабочую поверхность 67 опорной плиты 66. При завершении укладки пакета стружечно-цементных плит 16, основание 18 кассеты 14 перемещают к прессу для установки основания 18 на штифты 27 и 28 нижней траверсы 16 неподвижной поперечины 3.

Одновременно с этим простейшим приспособлением крышку 17 кассеты 14 подвешивают на оси 131 подвижной поперечины 4.

Оператор пресса, дистанционно управляя силовыми гидроцилиндрами 129 механизмов 13, подводит вилки 130 к роликам 120 на кронштейнах 118 крюков 19-22. При выдвижении штоков силовых гидроцилиндров 129 двуплечий рычаг 128 в каждом механизме 13 воздействует на ведомое звено 127, а его вилка 130 давит на ролик 120. Осью 119 кронштейнов 118 крюки 19-22 посредством подшипников скольжения 116 подворачиваются на угол 90° на цапфах 49 и 50 крышки 17 кассеты 14. Крюки 19-22 занимают горизонтальные положения, а зев 126 подвеса 114 каждого крюка 19-22 заходит на ось 131 подвижной поперечины 4. Далее возвратными цилиндрами 11 и 12 в колоннах 1 и 2 оператор крышку 17 кассеты 14 вместе с подвижной траверсой 4 приводит в исходное положение (см. фиг.1 и 2).

После установки основания 18 на траверсу 26 оператор приводит в действие силовые гидроцилиндры 7 и 8. Плунжерами 5 и 6 подвижная поперечина 4 давит на несущие и опорный элементы балок 31, 32, 33 крышки 17 кассеты 17. Рабочей поверхностью 30 опорной плиты 29 стружечно-цементные плиты 16 претерпевают деформацию давления усилием до 5000 кН. При достижении поперечиной 4 упоров 23 и 24 в колоннах 1 и 2 крышка 17 по отношению основания 18 кассеты 14 занимает свое рабочее положение. Механизмами 13 оператор пресса крюки 19-22 замыкает на цапфах 96 и 97 основания 18 кассеты 14. Далее оператор возвратными гидроцилиндрами 11 и 12 подвижную поперечину 4 поднимает над крышкой 14. Вилки 130 механизмов 13 беспрепятственно выходят из зацепления роликов 120 на концах кронштейнов 118. Рольгангом 83 кассету 14 с пакетом стружечно-цементных плит 16 транспортируют в цех для дозревания. После затвердения плит 16 кассету 14 вновь размещают в пресс. Крышку 17 приводят в положение, показанное на фиг.3, а основание 18 по рольгангу 83 перемещают на участок для разборки кассеты 14.

Прессование пакета стружечно-цементных плит 16 в кассете 14 с заданными прочностными параметрами крышки 17 и основания 18 обеспечит повышение производительности и высокое качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2250827C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ, ПРЕИМУЩЕСТВЕННО ИЗ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2161090C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

| СБОРНО-РАЗБОРНЫЙ КОНТЕЙНЕР | 2014 |

|

RU2556502C1 |

| Складное здание Янсуфина Н.Р. | 1991 |

|

SU1803507A1 |

| БОЛЬШЕПРОЛЕТНАЯ ПРОСТРАНСТВЕННАЯ СИСТЕМА ПОКРЫТИЯ ЗДАНИЯ | 2012 |

|

RU2502851C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| КАССЕТНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038976C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

Изобретение относится к области машиностроения, в частности к прессам для производства стружечно-цементных плит. Технический результат - повышение качества стружечно-цементных плит. Пресс содержит стянутые колоннами верхнюю и нижнюю неподвижные поперечины, размещенные между ними подвижную поперечину, связанные с верхней неподвижной поперечиной плунжерами силовых цилиндров, и закрепленные основаниями на нижней неподвижной поперечине и штоками на подвижной поперечине возвратные цилиндры. Пресс снабжен механизмом управления и сменной возвратной кассетой. Кассета имеет крышку, основание и крюки. Между крышкой и основанием формируют разделенные между собой прокладками пакета стружечно-цементных плит. После прессования пакета стружечно-цементных плит механизмом управления крюками крышки основание кассеты запирается, удерживая под давлением плиты до полного затвердения. Формирование плит в кассетах обеспечит высокую производительность и снижение себестоимости строительно-монтажных стружечно-цементных плит. 1 с. и 37 з.п. ф-лы, 27 ил.

| SU 97100435 A1, 10.03.1999.ХАСДАН С.М | |||

| ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ АРБОЛИТА | |||

| М.: ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ, 1981, с.37.НАНАЗАШВИЛИ И.Х | |||

| СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ ИЗ ДРЕВЕСНО-ЦЕМЕНТНОЙ КОМПОЗИЦИИ | |||

| Л.: СТРОЙИЗДАТ, 1990, с.341.RU 2206449 C1, 20.06.2003. |

Авторы

Даты

2005-10-27—Публикация

2003-12-18—Подача