Настоящее изобретение касается усовершенствованного способа изготовления гипсовых плит, а также устройство для реализации этого способа.

Известны гипсовые плиты, которые образованы сердечником из плотного гипса (плотность которого имеет величину, например, в диапазоне от 0,6 до 1,0 и обычно составляет 0,7), располагающимся на по меньшей мере одной подложке типа бумаги, и предпочтительно между двумя подложками типа бумаги (обычно одну из этих подложек условно называют кремовой бумагой, а другую подложку называют серой бумагой). Классический способ изготовления таких гипсовых плит имеет в своем составе перечисленные ниже технологические этапы. Обычно этот способ содержит этап формования плиты, при этом данный этап имеет в своем составе промежуточные этапы, а именно этап разворачивания кремовой бумаги, этап смешивания, обеспечивающий получение теста, образованного в основном гипсом (в полугидратированном состоянии) и водой, в которое, для придания этой плите специфических эксплуатационных свойств, добавляются различные добавки (в частности крахмал, и, в случае необходимости одно или несколько вспенивающих веществ, используемых для образования пены); этап нанесения упомянутого теста на кремовую бумагу; этап разворачивания и последующего наложения серой бумаги для непрерывного формирования слоистой структуры, являющейся основой упомянутой плиты; этап гидратации, отверждения и сцепления упомянутого теста, в процессе гидратации этого теста, с двумя слоями бумаги на специальных опорах, образующих линию формования. На конечном участке этой линии формования получают полуфабрикат данного изделия, который может быть разрезан соответствующим образом посредством ножниц, а затем подвергнут необходимым манипуляциям, в частности включающим операцию переворачивания полученной плиты таким образом, чтобы разместить поверхность кремового цвета сверху. И наконец, полученное таким образом изделие вводится в сушильную установку для удаления избыточной влаги из данной плиты (так называемая операция просушки плиты). На выходе из этой сушильной установки данная плита подвергается, в уже сухом состоянии, различным видам обработки доведения ее до кондиционного состояния для придания ей окончательного товарного вида.

Если каждый этап данного способа представляет свои собственные технические проблемы, то некоторые из этих этапов являются в определенном смысле критическими, либо с точки зрения кинетики химической реакции, кинематики или способа, которые могут оказать влияние на характеристики и качество конечного продукта, либо с точки зрения сложности, габаритных размеров технологического оборудования и трудностей его технического обслуживания, а также занимаемого этим технологическим оборудованием пространства, либо с точки зрения нескольких упомянутых выше проблем в их совокупности. Итак, этапами, которые являются наиболее критическим, не считая исходного этапа формования, оказываются этапы гидратации и отверждения, а также этап переноса плит во влажном состоянии и этап просушки в сушильном устройстве для устранения избыточной свободной влаги. По существу каждый из основных этапов этого способа изготовления гипсовых плит является критическим для используемого способа и/или для конечного продукта. Такая степень критичности является специфической для способа изготовления гипсовых плит.

Этап от начала гидратации гипса до разрезания плиты обычно продолжается несколько минут, например, от 3 до 4 минут, или несколько дольше, следующий за ним этап переноса плиты во влажном состоянии и окончания гидратации вплоть до входа в сушильную камеру имеет продолжительность от 5 до 10 минут. В том случае, когда желательно повысить скорость работы данной технологической линии таким образом, чтобы достичь величин этой скорости, превышающих 150 м/мин при соблюдении обычной продолжительности гидратации, необходимо увеличивать протяженность линии формования вплоть до 500 м и более, что существенно удорожает технологическую линию и ставит многочисленные проблемы кинематики переноса и позиционирования плит на технологических машинах.

Этап переноса плит во влажном состоянии подразумевает использование сложных устройств, которые должны функционировать в горячей и влажной атмосфере. Производительность технологической линии, таким образом, зависит от надежности этих устройств, техническое обслуживание которых является достаточно сложным и дорогостоящим.

В то же время, эти традиционные устройства, вследствие своих конструктивных особенностей, приводят к различию времени гидратации в продольном направлении плиты, с одной стороны, и смещениям между сериями плит, с другой стороны, перед входом в сушильную камеру, которую необходимо преодолеть при помощи использования сложных систем. Затем необходимо устранить эти смещения для обеспечения однородной просушки на всей поверхности плит и, в частности, на концах этих плит. При этом механизмы должны гарантировать, чтобы пластины не ломались на своих концах и не наезжали друг на друга. Для этого в существующем уровне техники оказывается необходимым использование очень сложной механики и соответствующее регулирование скорости вращения многочисленных приводных двигателей.

Этап просушки требует использования механических устройств, которые должны функционировать во влажной среде, причем влажность этой среды может достигать состояния полного насыщения водяными парами, и эта среда может иметь температуру, достигающую нескольких сотен градусов Цельсия, что опять же связано с проблемами технического обслуживания этого оборудования.

И наконец, этап просушки оказывается потребляющим весьма большое количество энергии и было бы весьма целесообразно иметь в распоряжении такой способ и устройство просушки, которые позволяли бы подавать на плиты только необходимое количество тепловой энергии.

Другие этапы осуществления данного технологического процесса ставят также и другие проблемы, которые требуют наилучшего решения. Так, например, на этапе разрезания используются ножницы в виде двух роликов, оснащенных режущими кромками, которые необходимо регулярно очищать. Это устройство является в достаточной степени разрушающим и механически грубым по отношению к гипсовой плите (это также одно из соображений, которое делает необходимым относительно длительный процесс отверждения, поскольку гидратируемая влажная отверждаемая гипсовая плита должна иметь возможность выдерживать механические напряжения, возникающие вследствие разрезания и манипуляций, проводимых с этой гипсовой плитой в зоне ее переноса во влажном состояние).

Этап переворота, или флиппер, до настоящего времени часто является необходимым. Утонченные кромки гипсовой плиты формируются посредством нижнего валка с утолщенными кромками или ленты, представляющей контрформу; это требует, чтобы сторона плиты с кремовой бумагой находилась в нижнем положении. Однако в процессе последующей сушки предпочтительно, чтобы эта кремовая сторона плиты была сверху и не подвергалась опасности загрязнения транспортировочными валками сушильной камеры. Будет желательно иметь возможность исключить этот сложней этап переворачивания плиты (имея при этом возможность, в случае необходимости, сохранять, если это желательно, современную конфигурацию с гипсовым тестом, которое наносится на кремовую бумагу).

Этап переноса плит в сухом состоянии ставит определенно меньше проблем, чем перенос этих плит во влажном состоянии, но и этот этап остается достаточно сложным и связан со сложным техническим обслуживанием.

Техническая задача данного изобретения состоит в создании способа и устройства для его осуществления, которые позволяют устранить перечисленные выше проблемы и обеспечить также другие преимущества с точки зрения поведения/качества конечного изделия, технического обслуживания, стоимости эксплуатации, капиталовложений и условий работы. Предлагаемое изобретение частично основано на принципе, в соответствии с которым, в противоположность существующему уровню техники, где гипсовые плиты перемещаются на большие расстояния с использованием различного оборудования, эти гипсовые плиты оказываются практически статическими; при этом только оборудование является подвижным, обычно по вращательному движению.

В соответствии с первым вариантом объектом предлагаемого изобретения является способ изготовления гипсовых плит, включающий следующие этапы:

(I) формование плиты;

(II) отверждение путем гидратации вплоть до получения гидратированного изделия со степенью гидратации в диапазоне от 33% до 80%;

(III) продолжение гидратации в по меньшей мере одном вращающемся барабане путем вращения плиты вокруг центральной оси; и

(IV) сушка.

В соответствии с возможным способом реализации гидратация продолжается в упомянутом по меньшей мере одном барабане вплоть до получения целостности.

В соответствии с возможным способом реализации гидратация продолжается в упомянутом по меньшей мере одном барабане лишь частично и продолжается вплоть до получения целостности во втором барабане.

В соответствии с возможным способом реализации данный способ содержит между этапами (II) и (III) промежуточный этап разрезания.

В соответствии с возможным способом реализации этот этап разрезания осуществляется по принципу проволоки.

В соответствии с возможным способом реализации степень гидратации на выходе из этапа (II) имеет величину, заключенную в диапазоне от 33% до 66%, и предпочтительно от 33% до 50%.

В данном изобретении также предлагается устройство для изготовления гипсовой плиты, имеющее в своем составе линейную зону отверждения и частичной гидратации и по меньшей мере один барабан, содержащий центральную ось 9, вокруг которой расположено множество ветвей 10а, 10b, 10с, 10d.

В соответствии с возможным способом реализации в барабане каждая ветвь разделена на множество рычагов 11а, 11b, 11c, 11d, причем поверхность, занимаемая этими рычагами, составляет от 50% до 99% поверхности соответствующей ветви.

В соответствии с возможным способом реализации данный барабан содержит от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей.

В соответствии с возможным способом реализации зона отверждения и гидратации и барабан расположены по двум параллельным друг другу осям.

В соответствии с возможным способом реализации зона отверждения и барабан соединены посредством валков 8а, 8b и 8с, причем эти валки взаимно проникают в ветви 10а, 10b, 10с, 10d.

В соответствии с возможным способом реализации предлагаемое устройство имеет в своем составе устройство разрезания, содержащее проволоку.

Данное изобретение осуществляют в барабане, содержащем центральную ось 9, вокруг которой расположено множество ветвей 10а, 10b, 10с, 10d, причем каждая ветвь разделена на множество рычагов 11а, 11b, 11c, 11d, и поверхность, занимаемая рычагами, составляет от 50% до 99% поверхности соответствующей ветви.

В соответствии с возможным способом реализации барабан содержит от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей.

В соответствии со вторым вариантом объектом предлагаемого изобретения является способ изготовления гипсовых плит, включающий следующие этапы:

(I) формование плиты;

(II) отверждение плиты с гидратацией;

(III) сушка в процессе вращения плиты.

В соответствии с возможным способом реализации сушку осуществляют по меньшей мере в одном барабане, вращающемся внутри камеры.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит одну единственную секцию сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит две отличные друг от друга секции сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит три или более отличных друг от друга секций сушки.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере двух барабанах.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере двух барабанах с секциями сушки, различными от одного барабана к другому.

В соответствии с возможным способом реализации каждый барабан может содержать одну, две, три или более отличных друг от друга секций сушки.

В соответствии с предпочтительным способом реализации сушку осуществляют в по меньшей мере одном барабане, причем этот по меньшей мере один барабан содержит по меньшей мере две отличные друг от друга секции сушки; этот способ реализации включает в себя случай, когда две различные зоны сушки расположены в одном и том же барабане, а также тот случай, когда по меньшей мере два различных барабана содержат по меньшей мере две различных зоны сушки (по меньшей мере одна зона сушки на по меньшей мере один барабан).

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном барабане с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации сушку осуществляют в по меньшей мере одном первом барабане без использования рекуперации и в по меньшей мере одном барабане с использованием рекуперации.

В соответствии с возможным способом реализации предложенный способ дополнительно содержит один этап:

(IV) охлаждение плиты.

В соответствии с возможным способом реализации охлаждение частично осуществляют в некоторой части последнего барабана.

В данном изобретении предлагается также устройство для изготовления гипсовых плит, имеющее в своем составе зону отверждения и гидратации и барабан, содержащий центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d, причем этот барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации каждая ветвь разделена на множество зубьев типа зубьев гребенки.

В соответствии с возможным способом реализации камера представляет одну единственную секцию сушки.

В соответствии с возможным способом реализации камера разделена на две различные секции сушки.

В соответствии с возможным способом реализации камера разделена на три или более различных секций сушки.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми и находятся в связи со стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми, находятся в связи с упомянутым стволом и содержат отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации упомянутое устройство содержит по меньшей мере один барабан без использования рекуперации и по меньший мере один барабан с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации барабан представляет одну зону охлаждения.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной ниже средней горизонтали, причем камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной выше средней горизонтали, прячем упомянутая камера расположена в случае необходимости на уровне этой зоны.

Еще в данном изобретении предлагается барабан, содержащий центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d, причем каждая из этих ветвей разделена на множество зубьев типа зубьев гребенки, а сам барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации камера представляет одну единственную секцию сушки.

В соответствии с возможным способом реализации камера разделена на две различные секции сушки.

В соответствии с возможным способом реализации камера разделена на три или более различных секций сушки.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми и находятся в связи с этим стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол, а зубья являются полыми, находятся в связи с этим стволом и имеют отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации барабан представляет одну зону охлаждения.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной под средней горизонталью, причем камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации зона охлаждения соответствует одной четверти окружности данного барабана, расположенной над средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с третьим вариантом объектом предлагаемого изобретения является способ охлаждения гипсовых плит путем их вращения во вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой расположено множество ветвей 14а, 14b, 14с, 14d.

В соответствии с возможным способом реализации упомянутый способ используется в барабане, находящемся в непосредственном контакте с окружающим воздухом.

В соответствии с возможным способом реализации упомянутый способ используется в барабане, заключенном внутри камеры.

В соответствии с возможным способом реализации упомянутый способ используется в одной четверти окружности барабана, расположенной под средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации упомянутый способ используется в одной четверти окружности барабана, расположенной над средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с четвертым вариантом объектом предлагаемого изобретения является способ пространственных манипуляций с гипсовыми плитами посредством их вращения во вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой располагается множество ветвей 14а, 14b, 14с, 14d.

В соответствии с возможным способом реализации упомянутый способ предназначен для переворота плит.

В соответствии с возможным способом реализации упомянутый способ предназначен для чередующегося переворота плит.

В соответствии с возможным способом реализации упомянутый способ предназначен для укладки плит одна на другую парами.

В соответствии с пятым вариантом объектом предлагаемого изобретения является способ сушки/прокаливания/осуществления химических реакций для плоских объектов в процессе вращения упомянутого плоского объекта в по меньшей мере одном вращающемся барабане, причем этот барабан содержит центральную ось 13, вокруг которой располагается множество ветвей 14а, 14b, 14с, 14d, и этот барабан заключен внутри камеры 15.

В соответствии с возможным способом реализации каждая ветвь разделена на множество зубьев типа зубьев гребенки.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе одну единственную секцию сушки.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе две отличные друг от друга секции сушки, соответствующие двум секциям упомянутой камеры.

В соответствии с возможным способом реализации упомянутый по меньшей мере один барабан имеет в своем составе три или больше отличных друг от друга секций сушки, соответствующих двум секциям упомянутой камеры.

В соответствии с возможным способом реализации сушка осуществляется в по меньшей мере двух барабанах с секциями сушки, различными от одного барабана к другому.

В соответствии с возможным способом реализации сушка осуществляется с использованием рекуперации скрытой теплоты конденсации водяных паров.

В соответствии с возможным способом реализации центральная ось представляет собой ствол и упомянутые зубья являются полыми и находятся в связи с упомянутым стволом.

В соответствии с возможным способом реализации центральная ось представляет собой ствол и упомянутые зубья являются полыми, находятся в связи с упомянутым стволом и содержат отверстия, расположенные вдоль этих зубьев.

В соответствии с возможным способом реализации охлаждение осуществляется в некоторой части последнего барабана.

В соответствии с возможным способом реализации упомянутая зона охлаждения соответствует одной четверти окружности данного барабана, расположенной под средней горизонталью, причем упомянутая камера в случае необходимости расположена на уровне этой зоны.

В соответствии с возможным способом реализации упомянутая зона охлаждения соответствует одной четверти окружности данного барабана, расположенной над средней горизонталью, причем упомянутая камера расположена в случае необходимости на уровне этой зоны.

В соответствии с возможным способом реализации плоский объект представляет собой деревянную плиту, гипсовую плитку, плиту или плитку из глины, цемента или другого материала.

Предпочтительным является комбинация различных упомянутых выше вариантов между собой, в особенности, комбинация между собой первого и второго вариантов, комбинация между собой второго и третьего вариантов, а также комбинация между собой первого, второго и третьего вариантов.

Предлагаемое изобретение будет лучше понято из приведенного ниже более подробного его описания, со ссылками на приведенные в приложении фигуры, на которых:

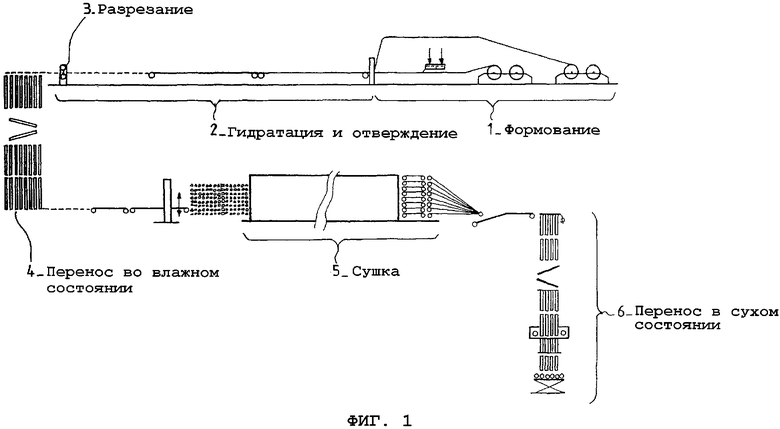

- Фиг.1 представляет собой схематический вид технологической установки в соответствии с существующим уровнем техники в данной области;

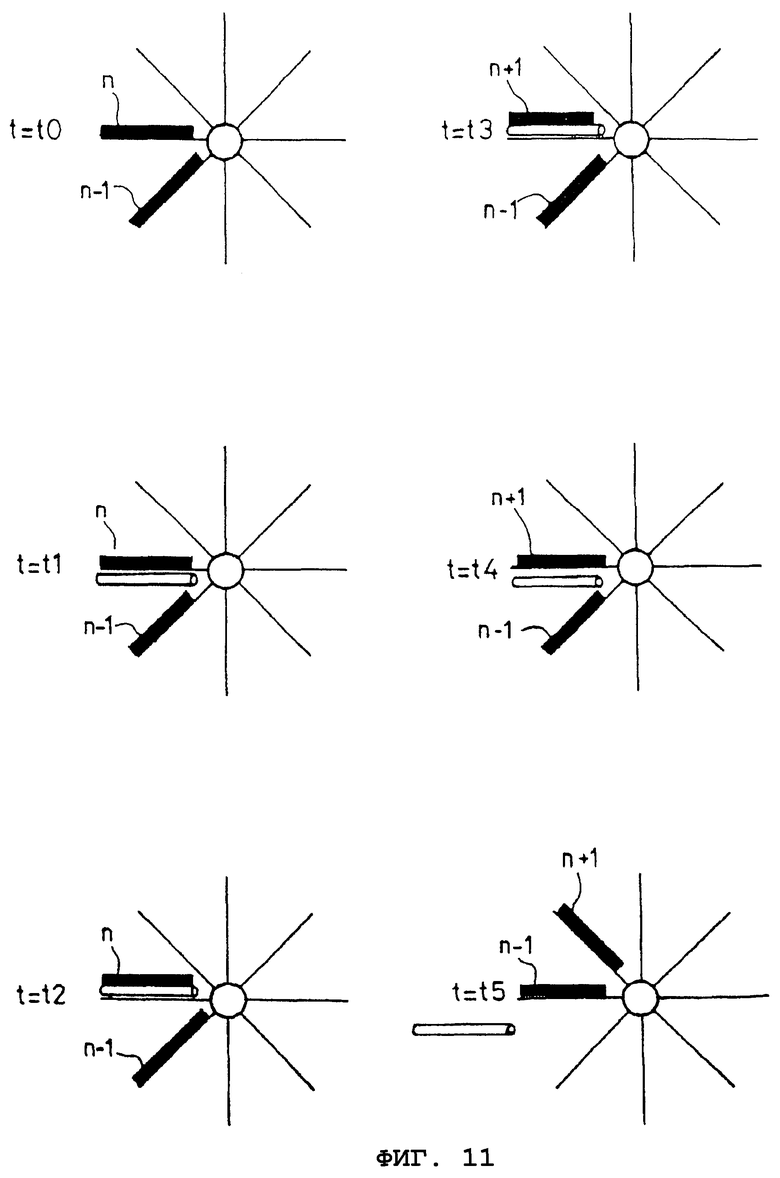

- Фиг.2 представляет собой общую схему устройства в соответствии с предлагаемым изобретением;

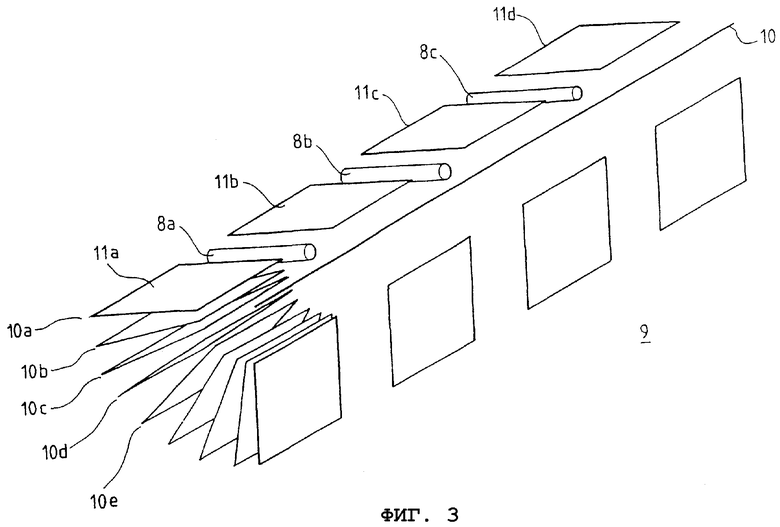

- Фиг.3 представляет собой схематический вид вращающегося барабана гидратации в соответствии с предлагаемым изобретением;

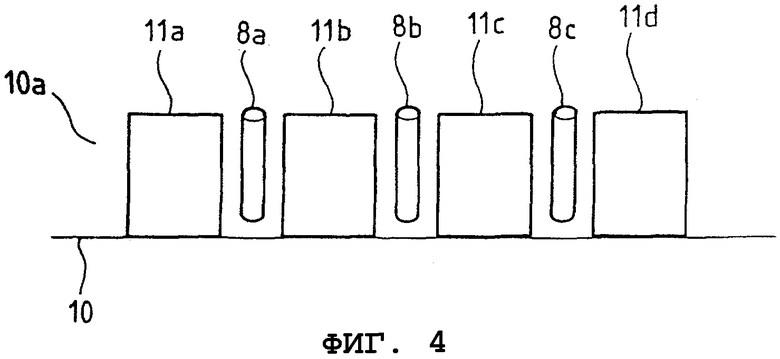

- Фиг.4 представляет собой схематический вид сверху вращающегося барабана, показанного на предыдущей фигуре;

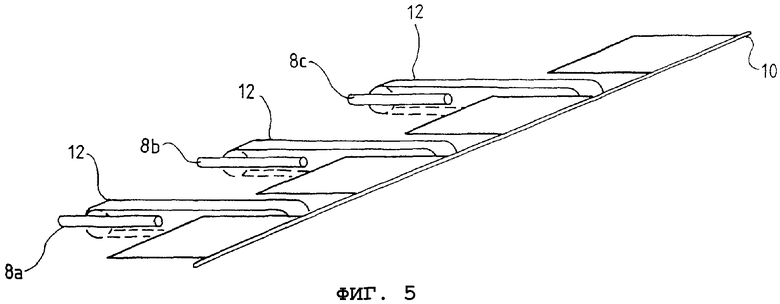

- Фиг.5 представляет собой схематический вид варианта реализации барабана гидратации в соответствии с предлагаемым изобретением;

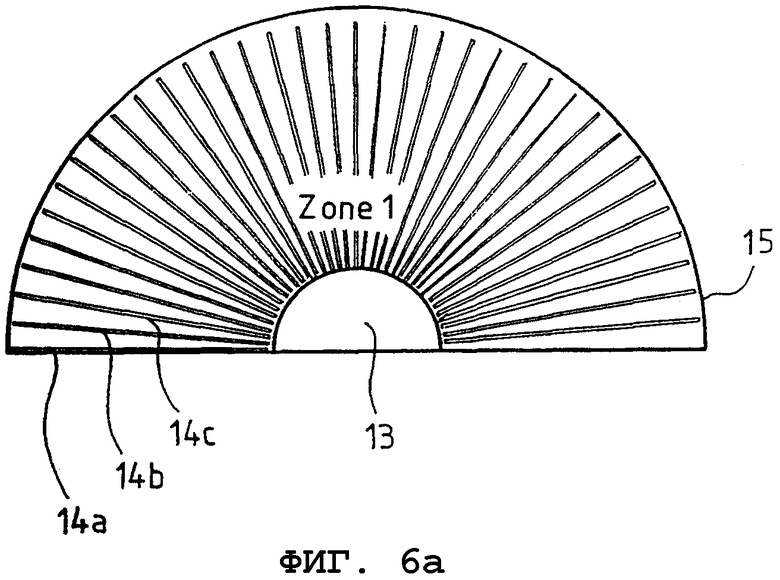

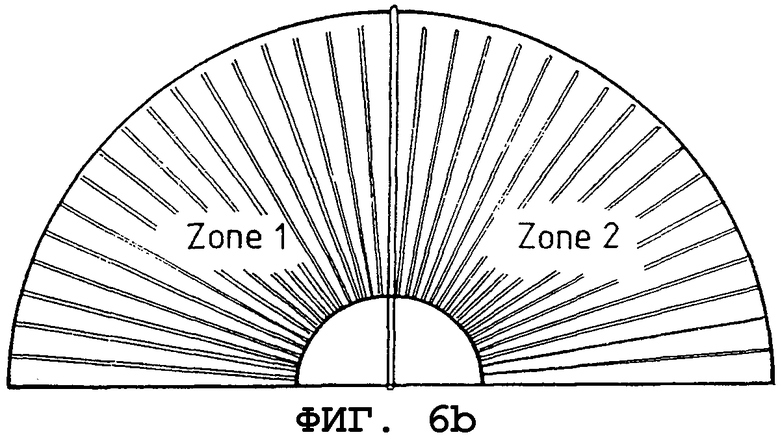

- Фиг.6а и 6b представляют собой схематические виды барабана сушки в соответствии с предлагаемым изобретением;

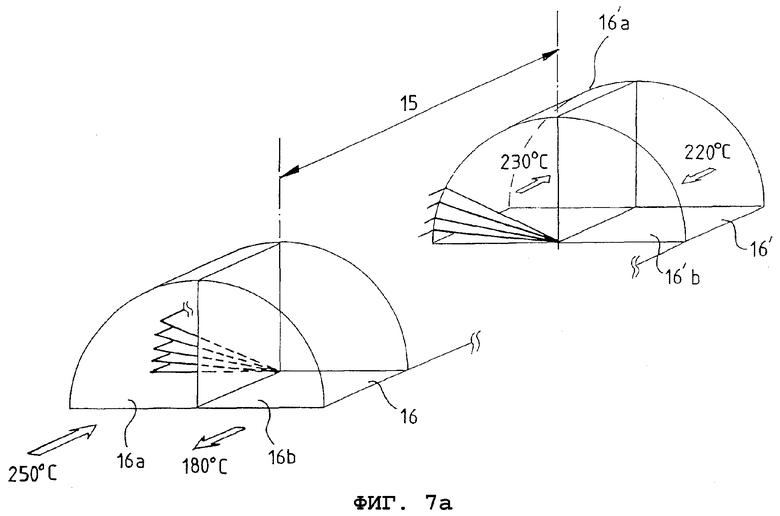

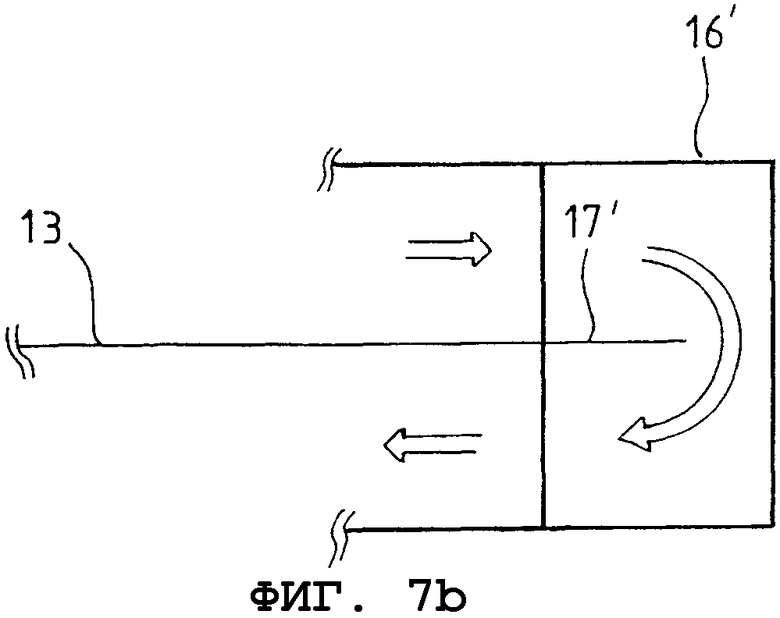

- Фиг.7а и 7b представляют собой схематические виды, в разборе к сверху, барабана сушки в соответствии с предлагаемым изобретением;

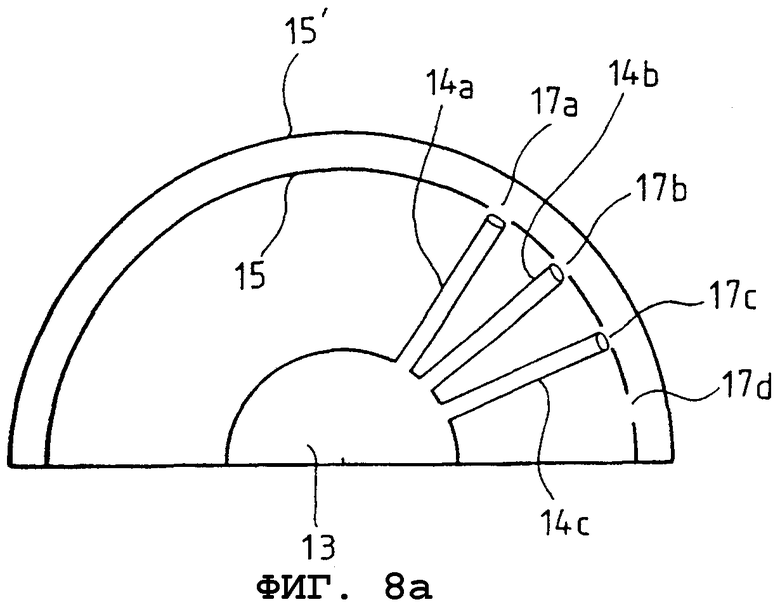

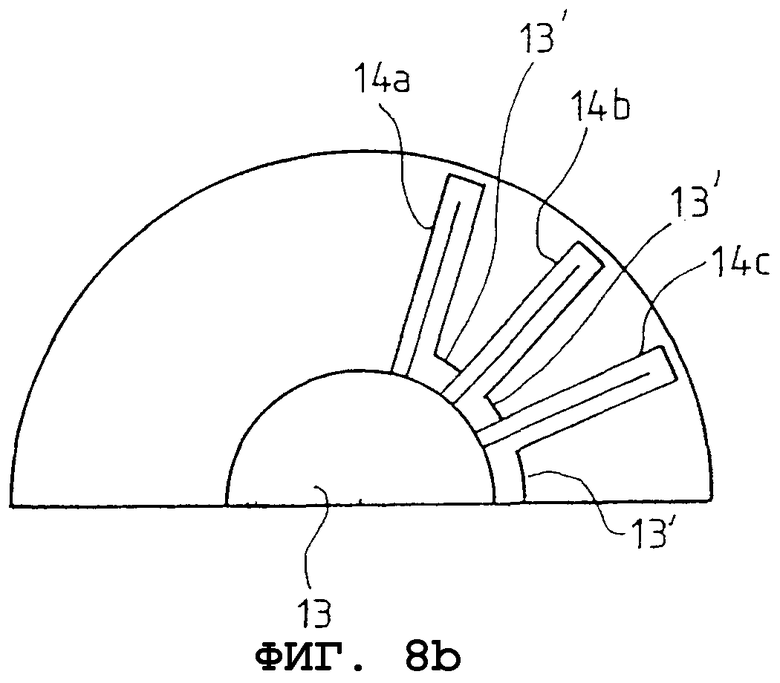

- Фиг.8а и 8b представляют собой схематические виды барабана сушки в соответствии с предлагаемым изобретением, который может быть использован в процессе непрямой сушки и/или в качестве рекуператора тепловой энергии;

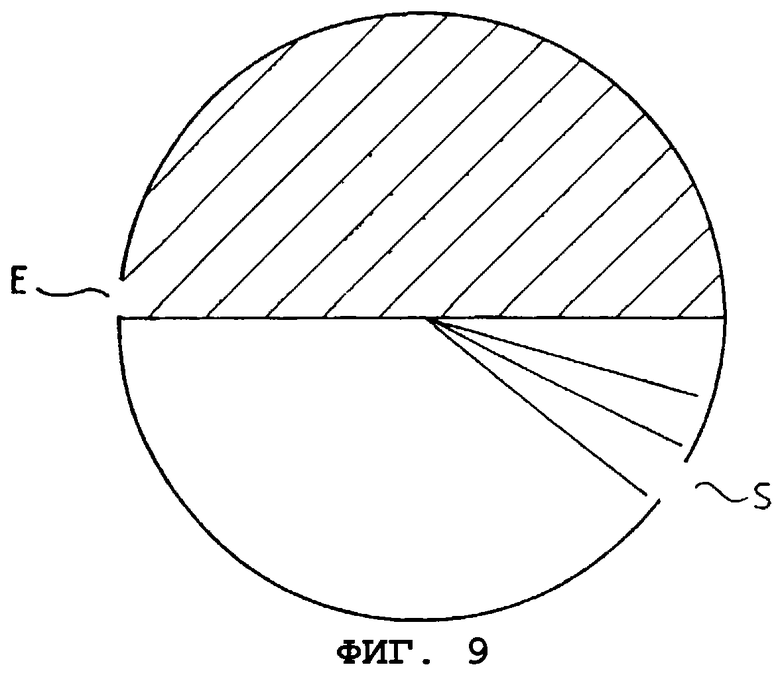

- Фиг.9 представляет собой схематический вид барабана охлаждения в соответствии с предлагаемым изобретением;

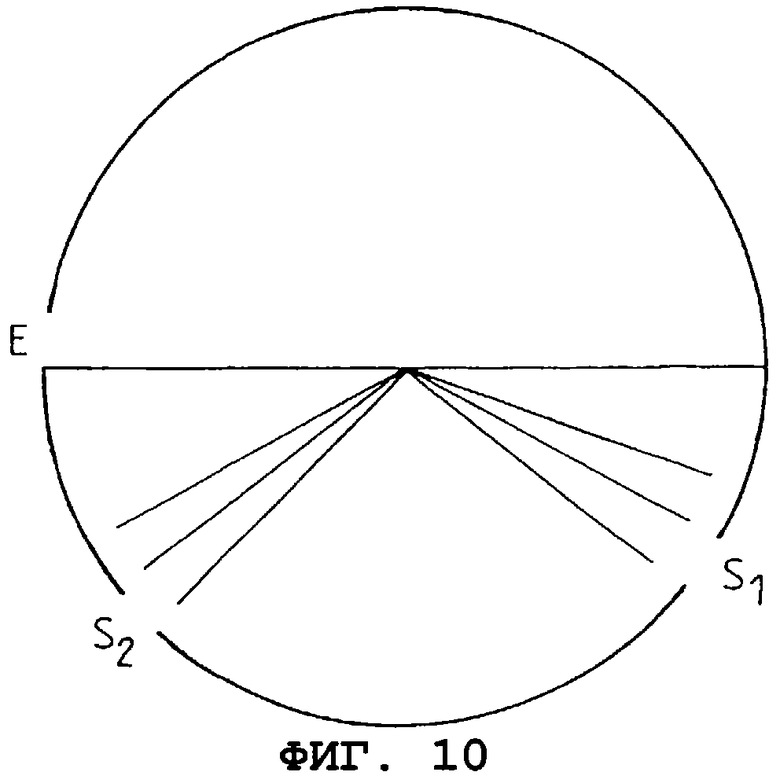

- Фиг.10 представляет собой схематический вид барабана переворота в соответствии с предлагаемым изобретением;

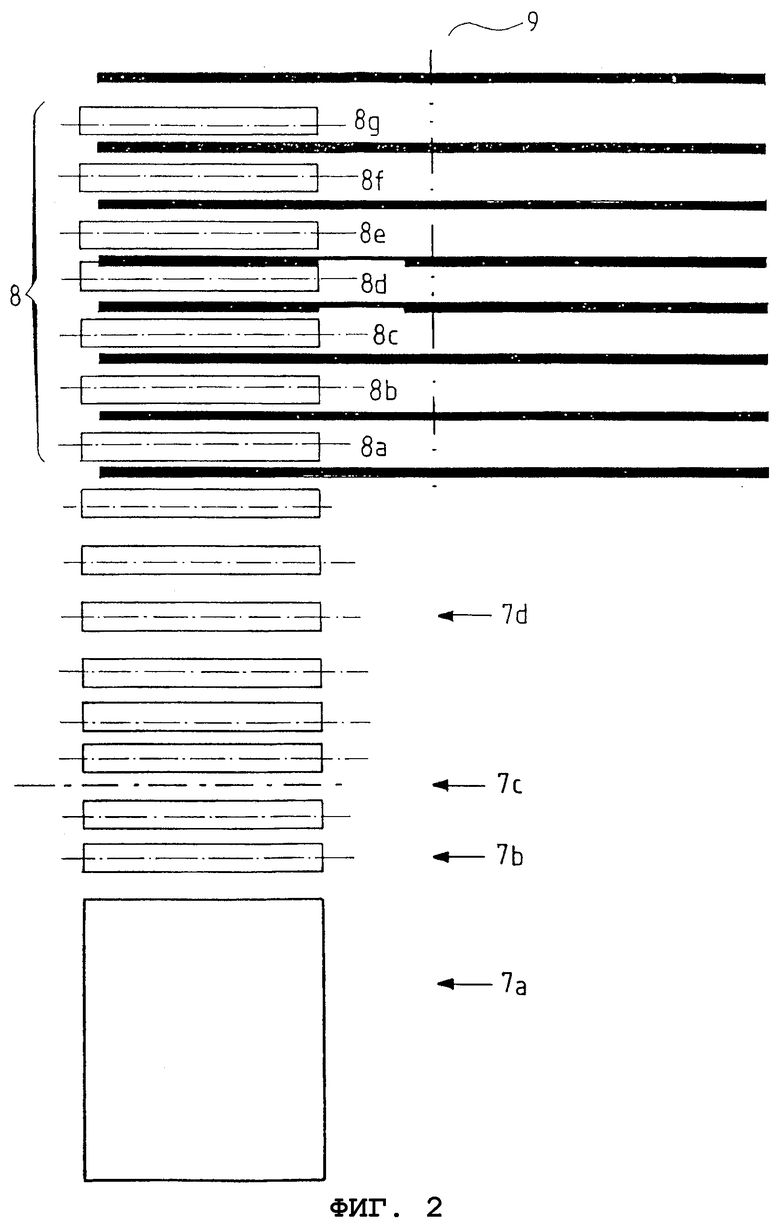

- Фиг.11 схематически представляет вариант реализации способа снабжения плитами барабанов в соответствии с предлагаемым изобретением.

На фиг.1 схематически представлена классическая технологическая установка по изготовлению гипсовых плит. Зона 1 представляет этап формования плиты, причем этот этап имеет в своем составе подэтапы разматывания кремовой бумаги, смешивания компонентов для получения гипсового теста, нанесения этого теста на кремовую бумагу и разматывания серой бумаги для формирования слоистой структуры с заполнителем, являющейся предшественником готовой гипсовой плиты. Зона 2 представляет этап отверждения вплоть до получения уже по существу гидратированного изделия. Зона 3 представляет этап разрезания на индивидуальные плиты или серии плит. Зона 4 представляет этап переноса этих плит во влажном состоянии (с выполнением операции переворачивания для укладки плиты кремовой стороной вверх при помощи устройства, называемого "флиппер", а также операции устранения смещения между сериями плит перед входом в сушильную камеру). Зона 5 представляет этап сушки в сушильной камере для удаления избыточной влаги. Зона 6 представляет этап переноса плит в сухом состоянии (включая, в случае необходимости, складывание этих плит попарно кремовыми сторонами друг к другу, повторное распиливание, обвязку и упаковку готовых плит).

На фиг.2 изображена общая схема устройства в соответствии с предлагаемым изобретением. Это устройство, как и в предыдущем случае, содержит зону отверждения, в процессе осуществления которого имеет место начало гидратации гипса. Эта гидратация в данном случае не происходит полностью, но обычно доходит только до степени гидратации менее 80% и предпочтительно доходит до величины, заключенной, например, в диапазоне от 33% до 66%, и еще более предпочтительно до величины менее 50%. В данном случае термин "гидратация" имеет классический смысл, а именно означает осуществление реакции преобразования химического соединения CaSO4·0,5Н2О в химическое соединение CaSO4·2H2O. Измерение степени гидратации также осуществляется классическим образом, а именно измерение на кривой, которая может представлять собой соответствующий подъем температуры, увеличение веса (или поглощение воды), степень отверждения и т.п. В данном случае пригодны любые классические методы измерения степени гидратации.

Упомянутая зона отверждения схематически представлена здесь полосой формования 7а, валками, располагающимися перед механическими ножницами 7b, и собственно механическими ножницами 7с, а также зоной 7d. Эта зона 7d представляет собой зону ускорения 7d (предназначенную для того, чтобы классическим образом создать некоторое пространство между сериями плит). Эта зона примыкает к зоне остановки 8, которая будет служить устройством введения плит во вращающийся барабан, оборудованный рычагами. Эта зона остановки содержит валки 8а, 8b, 8с, 8d, 8e, 8f, 8g и т.д. Эти валки обычно отстоят друг от друга на одинаковые расстояния и предназначены (как и в существующем уровне техники) для принятия плит во влажном состоянии с той лишь разницей, что в данном случае эти плиты являются гидратированными в меньшей степени, то есть оказываются менее твердыми. Расстояние между валками будет определяться таким образом, чтобы исключить пластичное прогибание или текучесть плит между этими опорными элементами, что специалист в данной области техники легко может определить. Попав на эти валки 8а, 8b, 8с и т.д., данная плита оказывается захваченной барабаном 9, который является объектом предлагаемого изобретения.

Здесь следует отметить, что этап разрезания может быть осуществлен так же, как и в устройстве классического типа. Однако это разрезание также может быть осуществлено в более приспособленном для данного случая устройстве типа "проволоки для резки масла". Эта проволока может быть одинарной или может быть двойной, причем в этом случае две проволоки действуют, например, по типу ножниц. В той мере, в какой степень гидратации является уменьшенной в процессе разрезания, ножницы могут быть значительно более простыми по конструкции и не должны быть "жесткими". В этом случае достаточно металлической проволоки, натянутой поперек технологической линии. Эта проволока может быть наклонена по отношению к плоскости плиты и/или по отношению к оси данной технологической линии. Манипуляции с такой проволокой являются очень простыми и выполненный с ее помощью разрез оказывается более точным. При этом устраняются недостатки, связанные с механическими ножницами, используемыми в существующем уровне техники. Очистка этой проволоки также является весьма простой операцией; можно, например, смонтировать эту проволоку в виде петли и поворачивать ее перед выполнением каждой операции разрезания. В процессе этого поворота щетка очень простой конструкции обеспечивает очистку проволоки.

На фиг.3 изображен вращающийся барабан в соответствии с предлагаемым изобретением, расположенный между описанными выше валками 8а, 8b, 8с. В данном случае также может быть использован термин "карусель" вместо термина "вращающийся барабан". Здесь вращающийся барабан представлен в виде только одного квадранта или четверти круга рычагов с тем, чтобы нагляднее представить его взаимодействие с валками 8а, 8b, 8с. Барабан 9 содержит ось 10 (обычно представляющую собой ствол), на которой закреплены ветви 10а, 10b, 10с, 10d, 10e и т.д. (связь этих ветвей с центральной осью на этой фигуре не показана для упрощения чертежа). Каждая ветвь содержит несколько относительно широких рычагов, например, рычагов 11а, 11b, 11c и 11d (форма которых оптимизирована соответствующим образом), предназначенных для обеспечения отверждения плиты без проявления текучести. Количество рычагов на одну ветвь определяется множеством различных факторов, главными из которых являются скорость работы данной технологической линии, длина барабана и количество ветвей в этом барабане. Это количество ветвей может, например, быть заключено в диапазоне от 3 до 60 штук. Если рассматривать поверхность одной полной ветви, то рычаги в целом могут составлять от 50% до 99% от поверхности соответствующей ветви. Рычаги могут быть сплошными или могут содержать отверстия таким образом, чтобы одновременно обеспечить поддержание плиты без проявления текучести и не тормозить процесс испарения воды, который происходит на этой стадии технологического процесса. Размеры барабана обычно имеют следующие значения: диаметр имеет величину от 3 м до 6 м и предпочтительно составляет от 3,5 м до 4 м. В том, что касается длины барабана, то она легко корректируется в зависимости от конкретных потребностей производства. Увеличение емкости барабана достигается путем добавления дополнительных рычагов. Обычно длина барабана может составлять от 3 м до 25 м, и даже больше. Если рассматривать гипсовую плиту Р, то она подается на валки 8а, 8b, 8с (продвижение этой плиты контролируется соответствующими механическими и/или электрическими и электронными устройствами). В этом случае барабан находится в таком положении, что плита Р имеет возможность пройти между ветвями 10а и 10b. Затем барабан поворачивается, его рычаги входят в контакт с влажной плитой Р (которая по существу не имела времени прогнуться) и отсоединяют эту плиту Р от валков, причем в этом случае плита Р оказывается расположенной на рычагах 11а, 11b, 11с и 11d ветви 10b. При этом упомянутые валки снова оказываются свободными таким образом, чтобы иметь возможность принять на себя следующую плиту Р'. На этот раз данная плита оказывается сначала между ветвями 10b и 10с, а затем, после поворота барабана, входит в контакт с рычагами ветви 10с. Продолжая процесс аналогичным образом, можно "заполнить" плитами ветви данного барабана. Этот барабан имеет в своем составе, например, от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей. Скорость вращения барабана при этом будет выбираться, в частности, в функции скорости работы данной технологической линии, размеров и количества ветвей данного барабана и параметров осуществляемого способа, которые должны приводить к полной гидратации и удовлетворительной плоскостности плиты на выходе из этого барабана. Обычно скорость вращения барабана имеет величину в диапазоне от 1 об/час (оборот в час) до 6 об/час, и предпочтительно в диапазоне от 4 об/час до 6 об/час в случае использования установки с одним единственным барабаном гидратации.

На фиг.4 представлен предшествующий способ реализации барабана гидратации, показанного здесь сверху (в данном случае показана только одна из ветвей, а именно та из них, которая будет поднимать плиту Р).

На фиг.5 представлен вариант реализации предшествующей ситуации. На этот раз вращающийся барабан 9 смещен по отношению к валкам 8а, 8b, и 8с. При этом транспортер 12 обеспечивает поступательное перемещение плит от валков 8а, 8b, и 8с в направлении барабана 9. Этот транспортер обеспечивает подачу плит из серии плит на одну ветвь барабана. Этот транспортер классическим образом представляет собой систему закрепленных опор, которые перемещаются поступательно, а затем переворачиваются в нижнее положение, например, наподобие трака гусеницы, связанной с движением подъема и опускания.

Можно также предусмотреть размещение барабана непосредственно в конце зоны ускорения/остановки, но при этом с осью, уже не параллельной, но перпендикулярной по отношению к направлению перемещения плит. В этом случае ось этих плит перпендикулярна по отношению к оси барабана; барабан при этом представляет длину порядка длины данной плиты. При этом плита в конце своего хода будет упираться во втулку барабана перед тем, как быть захваченной ветвями этого барабана.

Гидратация в одном или в нескольких вращающихся барабанах позволяет получить значительный выигрыш в занимаемой данной установкой производственной площади. Действительно, длина традиционной секции отверждения может быть сокращена до 50%. Кроме того, зона переноса плит во влажном состоянии вплоть до входа в сушильную камеру также значительно уменьшена. И еще, время пребывания для каждой плиты в барабане является одними тем же, что позволяет обеспечить весьма однородную степень гидратации плит. Это преимущество проявляется в еще большей степени в том случае, когда барабан для сушки плит используется совместно с барабаном гидратации.

Барабаны в соответствии с предлагаемым изобретением могут быть приспособлены к плитам различной длины, например, к плитам длиной от 1,50 м и вплоть до полной длины барабана. Действительно, рычаги имеют ширину, достаточную для того, чтобы быть приспособленными к любой длине плит и к любым типам серий плит любой длины: плиты, при любой их длине, всегда будут в достаточной степени (в целом на большей части своей площади) опираться на рычаги барабана.

Для разгрузки данного барабана можно использовать системы, подобные тем, которые используются для его загрузки в варианте реализации, проиллюстрированном на фиг.5, а именно, транспортер. Этот транспортер может содержать валки; он также может содержать бесконечную транспортерную ленту, размещенную между рычагами барабана, причем ось такой ленты перпендикулярна оси барабана. В этом случае плита, поступающая на ленту, укладывается поверх нее и ветви барабана освобождаются естественным образом. При этом скорость движения транспортерной ленты соответствующим образом приспособлена к скорости вращения барабана для того, чтобы она имела возможность освобождать данный барабан. Любая другая известная система также может быть применена для манипуляций с плитой для ее переноса из одного барабана в другой.

Можно также использовать два или несколько барабанов гидратация, если в этом есть необходимость. Транспортировка плит из одного барабана в другой при этом осуществляется так, например, как об этом было сказано выше.

На фиг.6а и 6b представлен другой способ реализации предлагаемого изобретения, а именно, сушильное устройство, основанное на этом же принципе вращающегося барабана. Это сушильное устройство содержит ось 13 и ветви 14а, 14b, 14с и т.д., и вся эта конструкция размещена в камере 15 (на фигурах представлена только половина этого сушильного устройства). Это сушильное устройство нового типа загружается при помощи системы переноса плит во влажном состоянии в соответствии с существующим уровнем техники или при помощи описанного выше барабана гидратации в соответствии с предлагаемым изобретением.

Операция сушки весьма проста. Гипсовые плиты подаются в сушильное устройство, размещаются на ветвях барабана и могут при этом под действием тепловой энергии освобождаться от воды. Камера 15 позволяет ограничить зону или секцию сушки. Эта камера связана с аэравлическим контуром, не показанным на рассматриваемых здесь фигурах, который помимо трубопроводов имеет в своем составе один или несколько тепловых генераторов и вентиляторы, предназначенные для создания циркуляции горячих газов вокруг подлежащих сушке гипсовых плит. Эта камера 15 может быть разделена на две или на несколько секций с обеспечением циркуляции воздуха или другого газа между этими секциями; это техническое решение будет более подробно описано ниже. На фиг.6а схематически представлен случай с использованием одной единственной секции сушки, тогда как на фиг.6b представлен случай с использованием двух различных секций сушки (различные температуры от одной секции сушки к другой). Циркуляция газов в упомянутом барабане и в упомянутой камере более подробно будет описана ниже со ссылками на фиг.7.

По сравнению с существующим уровнем техники этот тип сушильного устройства позволяет обеспечить наилучшую однородность сушки. Действительно, в существующем уровне техники плиты вводятся в зону сушки в продольном направлении и медленно, что влечет за собой смещение между сериями плит, то есть к потенциальной опасности так называемой кальцинации торцов плит. С другой стороны, поскольку плиты в серии плит имеют различную степень гидратации, сушка оказывается затронутой этой неоднородностью. В соответствии с новым способом гипсовые плиты вводятся в зону сушки в поперечном направлении и быстро, что позволяет устранить упомянутые выше недостатки.

Каждая ветвь предпочтительно (но не обязательно) содержит скорее зубья типа зубьев гребня, чем рычаги (в отличие от барабана гидратации), поскольку в данном случае уже нет серьезной опасности проявления текучести, а также для обеспечения наилучших условий теплообмена. Однако можно использовать и рычаги, в частности, содержащие множество сквозных отверстий. Такой зуб типа зуба гребня представляет в контакте с плитой сечение, составляющее, например, от 0,5 см до 10 см, в частности, от 1 см до 8 см. В данном случае барабан содержит, например, от 20 до 150 ветвей, и предпочтительно от 60 до 120 ветвей. Барабан обычно имеет следующие размеры: диаметр от 3 м до 6 м, предпочтительно от 3,5 м до 4,5 м, и длину от 3 м до 25 м и даже более, но предпочтительно в диапазоне от 6 м до 15 м. Обычно используют два или несколько таких сушильных барабанов. Эти барабаны предпочтительным образом имеют различные секции сушки (для оптимизации процесса сушки путем точного контроля характеризующей сушку кривой "потеря веса в функции времени").

Скорость вращения барабана будет выбираться в функции количества ветвей в данном барабане, производительности данной технологической линии и т.д. Обычно скорость вращения барабана имеет величину в диапазоне от 1 об/час до 6 об/час, и предпочтительно от 2 об/час до 4 об/час.

В данном случае барабан может быть частично или полностью расположен в нагреваемой камере с обеспечением по существу однородной атмосферы в барабане. Однако будет предпочтительным, чтобы сами плиты формировали каналы продвижения газов для получения так называемой "приспособляемой" циркуляции этих газов в камере. Это позволяет иметь несколько секций сушки с различными профилями и оптимизировать, таким образом, процесс сушки. Для получения удовлетворительной однородности сушки в направлении длины плит в каждой определенной таким образом секции сушки поток горячих газов будет иметь чередующиеся друг с другом противоположные направления. Эта операция реализуется достаточно просто, например, путем изменения направления вращения вентиляторов или путем установки соответствующих дефлекторов на концах камеры. При использовании этого технического решения каждая секция содержит четное число каналов. Можно также установить горелки, например, на двух концах камеры. Контур циркуляции может быть получен, в частности, путем соответствующего капотирования или формирования кожухов, причем камера 15 разделяется на уровне концов барабана на столько секций, сколько необходимо в данном случае.

На фиг.7а представлен сушильный барабан и стрелками на этой фигуре показан контур движения горячих газов. Камера в данном случае построена таким образом, что плиты выполняют функцию дефлекторов и направляющих для потоков горячих газов, движущихся параллельно этим плитам. Таким образом, изменяя эксплуатационные условия, можно получить две или несколько секций сушки с различными температурными условиями. По существу можно иметь столько секций сушки, сколько имеется полостей, сформированных двумя соседними плитами.

Более конкретно, данная камера содержит на двух своих концах кожухи 16 и 16', которые разделены на столько секций, сколько имеется секций сушки. В примере реализации, проиллюстрированном на фиг.7, используются две секции сушки и, следовательно, два отсека на уровне концевых кожухов (16а, 16b и 16'а, 16'b соответственно). Стрелки указывают направление движения потоков горячих газов.

Например, можно иметь две секции сушки, а именно одну секцию с температурой газов на входе порядка 250°С и температурой газов на выходе порядка 230°С, и другую секцию с температурой газов на входе порядка 220°С и температурой газов на выходе порядка 180°С. При этом можно приложить более значительное количество тепловой энергии, будучи уверенным в том, что плиты не "сгорят" или не подвергнутся кальцинации.

Также предпочтительно разместить отражательные перегородки на уровне упомянутых кожухов; в рассматриваемом здесь случае кожух 16' будет иметь отражательную перегородку, которая позволяет использовать газы, выходящие из первой секции при температуре примерно 230°С, в качестве газов, входящих в другую секцию при температуре примерно 220°С (или даже при той же самой температуре. Это более наглядно показано на фиг.7b, представляющем схематический вид сверху в разрезе, где кожух 16' содержит отражательную перегородку 17', вокруг которой движется поток горячих газов. Направление движения потока газов показано стрелками.

Таким образом, предлагаемое изобретение позволяет оптимизировать зоны сушки, что оказывается весьма затруднительным, и даже невозможным, в существующем уровне техники. На этой стадии полезно напомнить, что в технологии сушки различают обычно три зоны, а именно зону 1, зону 2 и зону 3. В зонах 1 и 2 происходит сушка при высокой температуре газов (интенсивная сушка) для обеспечения эффективной миграции крахмала в направлении бумажной оболочки и удаления примерно 80% воды. Зона 3 представляет собой зону, в которой сушка является более мягкой для того, чтобы исключить превышение температуры кальцинирования гипсовых плит. В этой зоне скорость сушки ограничена диффузией пара в сердцевине плиты. В общем случае сушка в зонах 1 и 2 имеет суммарную продолжительность от 15 минут до 30 минут (то есть в целом менее 45 минут), тогда как сушка в зоне 3 имеет продолжительность, эквивалентную суммарной продолжительности сушки в зонах 1 и 2. Температуры в этих зонах обычно являются такими, какие указаны в предшествующем изложении. Следует также отметить, что предлагаемое изобретение позволяет обеспечить, как к этому стремились в существующем уровне техники, сушку в противотоке или в параллельных потоках. Таким образом, предлагаемое изобретение позволяет получить особенно хорошо адаптированный и однородный температурный профиль сушки.

Можно представить себе центральный ствол, разделенный на зоны (наподобие долек апельсина), причем каждая зона запитывается горячим газом независимым образом, что позволяет воссоздавать различные зоны нагрева. При этом нагрев плит осуществляется в радиальном направлении от центрального ствола и горячие газы распределяются при помощи отверстий, располагающихся на центральном стволе, или при помощи зубьев барабана (смотри, например, приведенную ниже фиг.8а, на которой представлен этот способ реализации).

Можно, и это предпочтительно, размещать несколько сушильных барабанов последовательно друг за другом. Устройства переноса гипсовых плит из одного барабана в другой уже были описаны в предшествующем изложении со ссылками на барабан гидратации. Например, можно иметь первый барабан с двумя секциями сушки, например, описанного выше типа, и второй барабан с третьей секцией сушки. Эта третья секция сушки представляет, например, температуру газов на входе порядка 150°С и температуру газов на выходе порядка 100°С. Такие располагающиеся последовательно друг за другом барабаны очень легко могут быть синхронизированы.

Концепция предлагаемого сушильного устройства допускает большую гибкость в том, что касается различных типов сушки. Так, описанное выше сушильное устройство представляет собой устройство прямой или непосредственной сушки (при этом горячие газы находятся в непосредственном контакте с плитами и тлеют вектор скорости потока газов, параллельный поверхности этих плит).

Другой вариант прямой сушки также возможен с использованием этого типа сушильного устройства. Вместо пропускания горячих газов между плитами, как об этом уже было сказано в данном описании, эти горячие газы вводятся через центральный ствол, а затем поступают в зубья, содержащие сквозные отверстия (эти зубья обычно выполняются таким образом, чтобы поверхность их контакта с плитами была минимальной, тогда как горячие газы выходят через отверстия, располагающиеся вдоль этих зубьев). Форма этих зубьев адаптирована к этому типу сушки и является закругленной для того, чтобы не допустить перекрытия поверхностями плит отверстий в этих зубьях и обеспечить прохождение газов. Этот типовой способ сушки с отдельными газовыми струями обладает тем преимуществом, что он представляет наилучший коэффициент теплообмена, то есть более высокий энергетический коэффициент полезного действия сушильного устройства.

Можно также сушить гипсовые плиты в соответствии со способом непрямой сушки паром, причем с минимальными модификациями конструкции барабана. Выбор способа непрямой сушки позволяет использовать другие виды топлива, отличные от природного газа или легкого углеводородного топлива, такие, например, как уголь, тяжелое углеводородное топливо, древесная стружка или любые типы отходов, которые можно сжечь в водогрейном котле.

В этой конфигурации водяной пар вводится в центральный ствол, а затем распределяется в зубьях барабана. Этот пар конденсируется в результате теплообмена с плитами и собирается в центральном стволе или в круговом коллекторе, после чего снова подается в водогрейный котел. Барабан, адаптированный к такому типу непрямой сушки паром, относительно подобен барабану, описанному ниже со ссылками на фиг.8а и 8b.

На фиг.8а и 8b представлен другой способ реализации. Центральная ось 13 становится стволом, в который вводят горячие газы, насыщенные водяным паром и поступающие, в частности, из первых секций сушильного устройства или из предшествующих сушильных барабанов. Ветви 14а, 14b, 14с образованы полыми зубьями типа зубьев гребенки, соединенными с центральным стволом. Горячие газы, насыщенные водяным паром, при этом движутся в этих зубьях типа зубьев гребенки от центра в направлении наружу и, в случае необходимости, снаружи в направлении к центру.

В варианте реализации, проиллюстрированном на фиг.8а, эти газы собираются при помощи наружной камеры через калиброванное отверстие, причем несколько таких калиброванных отверстий 17а, 17b, 17с, 17d равномерно распределены на периферийной части. Эта наружная камера в рассматриваемом здесь случае образована двойной стенкой (15, 15') и соединена с вентилятором. Когда барабан поворачивается, открытые концы полых зубьев регулярно проходят против упомянутых выше калиброванных и равномерно распределенных периферийных отверстий. При этом между ними может установиться течение потока газа.

В варианте реализации, проиллюстрированном на фиг.8b, газы совершают возвратно-поступательное движение внутри зубьев, причем эти зубья снабжены внутренними отражательными перегородками. При этом упомянутые газы собираются в кольцевом коллекторе 13' вокруг центрального ствола.

Эти газы находятся в непрямом контакте с плитами, уложенными на ветви барабана. В этих условиях водяной пар будет конденсироваться и отдавать при этом в контакте свою скрытую теплоту конденсации. При этом водный конденсат стекает вдоль зубьев типа зубьев гребенки и собирается в центральном стволе, разделенном на отсеки, или в кольцевом коллекторе, откуда он удаляется, предпочтительно под действием собственной тяжести или посредством насоса. К тому же вода, конденсирующаяся на двойной стенке камеры, будет стекать под действием собственной тяжести. Можно также предусмотреть сбор водного конденсата в центральном стволе и его стекание затем через зубья типа зубьев гребенки в их нижнем положении. Эта технология также может быть дополнена в соответствии с указаниями патентного документа DE-A-4326877. Таким образом, можно рекуперировать горячий водяной пар, производимый в процессе сушки. По существу в предлагаемых барабанах могут быть использованы все классические системы рекуперирования энергии, которые действуют в качестве настоящих внутренних теплообменников.

Таким образом, на фиг.6а и 8b представлен барабан, который может быть использован для непрямой сушки и/или в качестве рекуператора тепловой энергии, причем принципиальное отличие двух этих режимов работы состоит в количестве тепла, подаваемого одной или несколькими горелками.

На фиг.9 представлен барабан сушильного устройства, который дополнительно содержит функцию охлаждения плит с наличием зоны введения (E) этих плит, в частности по горизонтали, и зоны их выхода. В рассматриваемом здесь случае заштрихованная зона представляет секцию сушки. При этом барабан представляет на уровне сушильной камеры, например, один дополнительный сектор круга. Например, выход (S) в виде проема на наружной части камеры имеет не горизонтальное расположение, но ориентирован в направлении вниз. В этом дополнительном сегменте плита может охлаждаться естественным или принудительным образом для того, чтобы исключить возможные тепловые удары. Таким образом, здесь получают плиты лучшего качества, чем при использовании традиционного сушильного устройства. Кроме того, поскольку выходной проем смещен в направлении вниз, охлажденная таким образом плита естественным образом сама соскальзывает на транспортерную ленту, расположенную ниже.

Можно также иметь этот сегмент выше горизонтали, причем в этом случае охлажденная плита выходит из барабана по горизонтали, например, на транспортерной ленте.

Можно также предусмотреть наличие одного или нескольких полных барабанов, используемых специально для охлаждения, если в этом есть необходимость.

Таким образом, на выходе последнего барабана получают охлажденную плиту, которую можно направлять непосредственно в зону окончательного доведения до кондиции, и упаковки без прохождения через последовательность тяжелых и шумных устройств, которые обычно располагаются на выходе из сушильного устройства, а именно каскад перегруппировки плит различных ступеней, зоны ускорения и остановки, столы переноса и т.п.

Описанные выше сушильные барабаны, как и барабаны гидратации, способны принимать плиты различной длины. Для сушильного барабана для обеспечения еще более благоприятных условий перемещения горячих газов в упомянутых выше полостях можно, например, располагать плиты чередующимся образом, то есть одну плиту торцом вплотную к одной стороне барабана, а другую плиту торцом вплотную к другой стороне этого барабана. Также предпочтительно использовать ветви, представляющие на своих концах (то есть на уровне боковых дисков барабана) сегменты, имеющие поверхность, достаточную для того, чтобы каждая плита опиралась на этот сегмент, какова бы ни была ее длина, и/или имеющие адаптированную форму (например, в виде дефлектора) для исключения возможной кальцинации на торце плиты вследствие воздействия горячих газов продувки.

Использование барабанов, в частности, на этапе сушки, позволяет вывести за пределы собственно сушильной камеры все органы механизированного привода и защитить их таким образом от воздействия горячей и влажной агрессивной окружающей среды.

Следует отметить, что особенно предпочтительным оказывается соединение по меньшей мере одного барабана гидратации с по меньшей мере одним сушильным барабаном. В частности, в этом случае будут использовать два или три сушильных барабана, причем предпочтительно первый (или второй) из них с одной или двумя различными. секциями и последний барабан с использованием рекуперации тепловой энергии. Можно также в данном случае использовать процесс сушки непрямого типа.

Побочным образом предложенный барабан полезен также для выполнения пространственных манипуляций с гипсовыми плитами в благоприятных окружающих условиях.

На фиг.10 схематически представлен барабан, используемый для переворота плиты в нормальных условиях, что позволяет, таким образом, избавиться от традиционно используемого переворотного флиппера. Такой переворот может применяться к любым плитам и может быть чередующимся; при этом одна плита может быть извлечена из барабана точно под горизонталью, а другая плита может быть извлечена после поворота барабана примерно на 180°, и также под горизонталью. Можно, таким образом, иметь чередующийся переворот плит, что может оказаться полезным для укладки плит кремовыми сторонами друг к другу в процессе их упаковки.

В способе реализации, схематически представленном на фиг.10, в барабане имеется вход (E), как и для барабана, показанного на фиг.9, и два выхода (S1) и (S2). При этом имеется возможность извлечь все плиты на уровне выхода (S1), но также имеется возможность извлекать эти плиты чередующимся образом на уровне выходов (S1) и (S2), что позволяет получить уже чередующиеся плиты (и облегчить, таким образом, их перенос в сухом состоянии для попарного складывания кремовыми сторонами, обращенными друг к другу). В том случае, когда плиты загружены в верхнюю часть барабанов, они частично расположены на втулке или центральном стволе. В том случае, когда эти плиты загружены в нижнюю часть барабанов (в частности, в пространство между выходами (S1) и (S2)), они имеют возможность скользить по камере или по любому другому соответствующему ограждению, или же еще они могут сопровождаться в их движении посредством ленты, линейная скорость движения которой соответствует скорости движения рассматриваемой плиты на уровне окружности барабана (эти ленты предпочтительным образом будут иметь траекторию движения, вдоль этой окружности).

На фиг.11 представлен способ реализации, в котором плиты загружаются в барабаны (например, в барабаны гидратации, сушки, охлаждения, пространственного манипулирования). В соответствии с этим способом реализации плиты загружаются вдоль оси барабанов, причем направление продвижения располагается вдоль одной и той же линии (в отличие от описанных выше способов реализации, в которых загрузка осуществлялась путем поступательного движения после подведения плиты к краю барабанов). Схематически выполняется описанная ниже последовательность операций. При этом описание выполняется для одной плиты в целях удобства, но данный способ реализации применим к серии плит одного и того же типа; описание выполняется со ссылками на виды в разрезе, причем плиты поступают вдоль направления, перпендикулярного к плоскости чертежа. В момент времени t=0 барабан находится в исходном положении; плита n уложена на рычаги или на соответствующую ветвь барабана. В момент времени t=t1 механизм, образованный, например, системой валков, перемещается под плиту n (например, в результате поступательного движения), причем на рассматриваемой здесь фигуре представлен только один валок, а другие валки по существу скрыты, принимая во внимание выбранный здесь способ представления. В момент времени t=t2 этот механизм приподнимается, причем валки входят в пространство между рычагами или ветвями барабана, в результате чего плита n перестает лежать на рычагах или ветвях барабана. В момент времени t=t3 плита n+1, продвигаясь вдоль оси барабана, занимает место плиты n, выталкивая ее или посредством действия механизированных валков, причем плиты n и n+1 перемещаются на валках. В момент времени t=t4 упомянутый выше механизм снова опускается, вследствие чего плита n+1 ложится на рычаги или ветви барабана. В момент времени t=t5 этот механизм убирается за край барабана, позволяя таким образом этому барабану повернуться на требуемый угол для того, чтобы подвести плиту n-1 в положение начала осуществления описанного выше специфического способа реализации.

Таким образом (а также в соответствии с другими способами реализации) можно использовать всю совокупность окружности барабана, то есть все 360°, для осуществления требуемых операций (гидратация, сушка, охлаждение, пространственные манипуляции). В процессе осуществления части поворота в нижней части барабана плиты могут быть удержаны, например, при помощи изгибов на уровне рычагов или ветвей, или просто могут быть направлены при помощи наружного кожуха, или еще могут быть направлены на элемент типа гусеничного трака, расположенный на нижней части, причем этот элемент сопровождает движение плит.

В этом способе реализации, как говорят "на 360°", данные, приведенные выше относительно времени пребывания, скорости вращения и т.п., должны быть адаптированы соответствующим образом (так, например, для идентичного времени пребывания, скорость вращения может быть уменьшена вдвое в той мере, в какой в данном случае действительно используют все 360° окружности данного барабана, а не только 180°). Кроме того, в процессе операции сушки зоны 1, 2 и 3 могут быть сгруппированы в одном единственном барабане, если в этом есть необходимость.

И наконец, здесь следует отметить, что предлагаемое изобретение в общем случае может найти применение:

- в случае гипсовых плит для любых пространственных манипуляций с этими плитами, включая их переворачивание;

- в случае сушки для плоских объектов любого типа, в частности, но не ограничительным образом, для небольших гипсовых плиток, черепицы (например, из цемента или из глины) и т.п. или изделия, для которого имеет место химическая реакция гидравлического раствора. В этом последнем случае термин "сушка" следует понимать как охватывающий по существу любую химическую реакцию, которая может привести, в частности, к отверждению, например обжиг. При этом не обязательно должно иметь место удаление воды, но может происходить реакция другого типа, например, с высвобождением других газообразных выделений или без такого высвобождения. Например, речь может идти о горячей сушке в случае цементных плит. Следует отметить, что в этих случаях горячей сушки чаще всего возникает необходимость иметь по меньшей мере два периода или фазы "сушки". Действительно, известно, что для отверждения таких плит используются несколько этапов, среди которых можно выделить: этап (I): этап покоя, необходимый для того, чтобы обеспечить возможность начала схватывания перед применением теплового воздействия; этап (2): этап нагревания с относительно плавным нарастанием температуры вплоть до максимального значения этой температуры с сведением влаги, в случае необходимости; этап (3): этап выдержки при постоянной температуре, необходимый для обеспечения однородности нагревания и температуры деталей в сушильной камере; этап (4): вентиляция с использованием сначала горячего воздуха, а затем окружающего воздуха, необходимый для осушения камеры перед ее разгрузкой. Предлагаемое изобретение позволяет обеспечить специфический температурный профиль в процессе горячей сушки. Кроме того, предлагаемое изобретение позволяет получить так называемые камеры типа "FIFO" (First In, First Out), которые будут достаточно надежными и не представляющими опасности прерывания процесса.

Предлагаемое изобретение также имеет целью любые возможные комбинации между одним или несколькими барабанами гидратации, одним или несколькими сушильными барабанами (в которых используется одна или несколько секций сушки, а также используется или не используется рекуперация тепловой энергии), одним или несколькими барабанами охлаждения, а также одним или несколькими барабанами пространственных манипуляций. Количество барабанов и/или количество секций в них ни в коем случае не является ограничительным для предлагаемого изобретения. Так, например, можно использовать один барабан гидратации, так же, как можно использовать два или больше таких барабанов. Также можно использовать один (или несколько) барабанов гидратации, связанных с одним (или несколькими) сушильными барабанами, и/или барабанами охлаждения, и/или барабанами пространственных манипуляций; можно также использовать только сушильные барабаны; можно также соединять эти сушильные барабаны с барабанами охлаждения и/или барабанами пространственных манипуляций. Можно использовать один единственный сушильный барабан так же, как можно использовать два, три или больше таких сушильных барабанов. Каждый сушильный барабан может содержать только одну секцию сушки, но он может также содержать одну, две, три или больше таких секций. Каждый сушильный барабан может представлять собой барабан с непосредственным нагревом или с непрямым нагревом. Один или несколько барабанов могут представлять собой барабаны с рекуперацией тепловой энергии. Можно сочетать вместе все эти типы (функции и конструкции) барабанов; при этом допустимы любые комбинации. Предлагаемое изобретение применяется, в частности, к случаю соединения одного или нескольких барабанов гидратации с располагающимися вслед за ними одним или несколькими сушильными барабанами, причем любые способы реализации, как об этом уже было сказано выше, могут быть взяты в сочетании.

Предлагаемое изобретение обеспечивает реализацию следующих преимуществ, в частности:

С точки зрения поведения и качества, придаваемых изготавливаемой и обрабатываемой плите:

- время гидратации является практически идентичным для всех плит на входе в сушильное устройство;

- устранение смещения между плитами на входе в сушильное устройство;

- устранение кальцинации торца плиты;

- возможность увеличения количества секций сушки для того, чтобы приблизить температурный профиль сушки к идеальному;

- возможность встраивания в устройство зоны охлаждения;

- возможность легко рекуперировать скрытую тепловую энергию конденсации водяного пара в последнем сушильном устройстве;

- гибкость выбора способа сушки (прямая сушка, непрямая сушка или сочетание двух этих способов сушки) в функции стоимости используемых источников энергии;

- возможность пространственных манипуляций с плитами во влажном состоянии с уменьшенным временем исполнения по сравнению с классическими технологическими линиями;

- практически полное исключение растрескивания или повреждения плиты в результате быстрых или резких манипуляций или в результате ударов об упоры.

С точки зрения капиталовложений:

- снижение стоимости переноса плит во влажном состоянии и, частично, переноса плит в сухом состоянии, интегрированное в используемое оборудование;

- снижение стоимости технологической линии формования плиты вследствие того, что эта линия становится более короткой и/или вследствие использования в этой линии механических ножниц более простой конструкции;

- использование более простого (отсутствие движущихся деталей) сушильного устройства с уменьшенными габаритами;

- гибкость технологической установки в отношении ее производительности в результате возможности изменения ее длины, количества барабанов или количества ветвей в одном барабане; это позволяет обеспечить расширение возможностей данной установки при уменьшенных капиталовложениях и быстром монтаже;

- уменьшение занимаемых данной технологической установкой открытых и закрытых производственных площадей;

- определенно менее дорогостоящее присоединение устройства рекуперирования скрытой теплоты конденсации водяного пара по сравнению с обычной сушильной установкой (практически интегрированного в основную установку).

С точки зрения технического обслуживания:

- снижение стоимости технического обслуживания на участках переноса плит во влажном состоянии или переноса плит в сухом состоянии;

- снижение стоимости технического обслуживания сушильной установки, поскольку система ее механизированного привода может располагаться снаружи от горячей и влажной части этой установки; при этом в данном случае используется меньшее количество подвижных деталей;

- исключение использования сжатого воздуха в предлагаемом оборудовании.

С точки зрения стоимости эксплуатации:

- снижение количества затрачиваемой на сушку энергии в результате использования системы рекуперирования скрытой теплоты конденсации водяного пара;

- снижение расхода электрической энергии (установленная мощность электрического оборудования для механизированного привода технологической установки сокращается в 3-4 раза);

- уменьшение расхода сжатого воздуха (на столах переноса) и связанного с этим технического обслуживания;

- снижение стоимости сушки в результате возможности использования менее дорогостоящего топлива в случае применения сушки непрямого типа;

- повышение коэффициента использования технологического оборудования.

С точки зрения безопасности и условий работы:

- снижение производственного шума, в частности, на двух участках переноса плит и в результате исключения каскада оборудования на выходе из сушильной установки. При этом значительная часть шума связана с использованием сжатого воздуха на столах переноса;

- повышение безопасности обеспечивается за счет уменьшения количества быстро движущихся деталей, как вращающихся (транспортировочные валки), так и совершающих поступательные движения (поднимающийся и опускающийся стол).

Следует отметить, что предлагаемое изобретение обезличенным образом применяется к индивидуальным плитам, а также к сериям плит. При этом термины формование, разрезание, гидратация, сушка и т.п., относящиеся к "плите", разумеется, также могут быть отнесены и к "плитам из серии плит".

Следует также отметить, что термин "гипсовая плита", использованный в описании предлагаемого изобретения, охватывает плиты на основе гипса, и в частности, но не ограничительным образом, к плитам с одной или несколькими оболочками из бумаги или картона (называемыми по-английски "wall-board" "листовая сухая штукатурка" или "plaster-board" "сухая штукатурка"), а также из других материалов, таких, например, как слой стекловолокна (так называемые плиты "feu"), к волокнистые плитам (называемым по-английски "fiber-board" "древесно-волокнистая плита") и т.д. Предлагаемое изобретение предпочтительным образом применяется к плитам с покрытием из картона (типа "plasterboard" "сухая штукатурка").

Предлагаемое изобретение не ограничивается описанными в предшествующем изложении способами его реализации, ко может иметь многочисленные другие варианты реализации, легко доступные специалисту в данной области техники.

Изобретение относится к способам изготовления гипсовых плит, а также устройствам для их изготовления. Технической задачей изобретения является усовершенствование известных способов и устройств для изготовления гипсовых плит, позволяющее повысить качество изделий, технического обслуживания и условий работы. Способ изготовления гипсовых плит включает следующие этапы: (I) формование плиты; (II) отверждение путем гидратации вплоть до получения гидратированного изделия со степенью гидратации в диапазоне от 33% до 80%; (III) продолжение гидратации в по меньшей мере одном вращающемся барабане путем вращения плиты вокруг центральной оси; и (IV) сушка. При этом между этапами (II) и (III) возможен промежуточный этап разрезания, который может осуществляться в соответствии с принципом проволоки. Устройство для изготовления гипсовой плиты указанным способом содержит линейную зону частичного отверждения и гидратации, и по меньшей мере один барабан гидратации, содержащий центральную ось, вокруг которой расположено множество ветвей. При этом в барабане каждая ветвь может быть разделена на множество рычагов, поверхность которых составляет от 50% до 99% поверхности соответствующей ветви. Причем барабан может иметь в своем составе от 10 до 150 ветвей, и предпочтительно от 40 до 120 ветвей. А зона отверждения и гидратации и барабан могут быть расположены по двум параллельным друг другу осям. 2 н. и 10 з.п. ф-лы, 11 ил.

(I) формование плиты;

(II) отверждение путем гидратации вплоть до получения гидратированного изделия со степенью гидратации в диапазоне 33÷80%;

(III) продолжение гидратации в по меньшей мере одном вращающемся барабане путем вращения плиты вокруг центральной оси;

(IV) сушка.

| WO 9413443 А, 23.06.1994 | |||

| Установка Степановых для производства строительных изделий | 1990 |

|

SU1765014A1 |

| СПОСОБ МОДИФИКАЦИИ ПРИВИТЬ^Х СОПОЛИМЕРОВ | 0 |

|

SU166094A1 |

| DE 2950661 A1, 19.06.1981 | |||

| FR 1251712 A, 30.01.1961 | |||

| DE 2942727 A1, 07.05.1981 | |||

| Дешифратор импульсно-временных кодов | 1981 |

|

SU999152A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1979, с.52. | |||

Авторы

Даты

2006-10-10—Публикация

2001-11-05—Подача