Изобретение относится к буровой технике, а именно к забойным двигателям, предназначенным для бурения и ремонта нефтяных и газовых скважин.

Известен забойный двигатель по патенту №2232244 (опубл. 2004.07.10.), содержащий двигательную секцию и шпиндельную секцию, состоящую из корпуса, полого выходного вала, осевой опоры, радиальных опор, причем в корпусе шпиндельной секции напротив окон для протока рабочей текучей среды в полый выходной вал неподвижно по отношению к корпусу расположена проточная втулка, служащая дополнительной радиальной опорой, выполненная с внутренними каналами, и при этом окна для пропуска рабочей текучей среды в полый выходной вал и внутренние каналы проточной втулки расположены таким образом, что втулка периодически перекрывает при повороте полого выходного вала окна для протока рабочей текучей среды.

Данный забойный двигатель обеспечивает повышенную производительность бурения твердых горных пород за счет придания долоту помимо вращательного движения еще и дополнительных осевых колебаний (ударов) и лучшей промывки забоя от шлама рабочей текучей средой при поступлении ее к долоту в виде волновых порций, создающих импульсные гидравлические удары в зоне бурения. Однако данный двигатель имеет низкий ресурс работы осевой опоры при работе двигателя на холостом ходу без осевой рабочей нагрузки на долото, разгружающей осевую опору. При холостой работе двигателя осевые удары полого выходного вала полностью воспринимаются осевой опорой, вызывая ее повышенный износ, не используясь на разрушение горной породы и не поглощаясь забойной зоной. Помимо этого, через радиальный зазор верхней радиальной опоры к осевой опоре забойного двигателя доступно проникновение частиц абразивного шлама, содержащегося в рабочей текучей среде, что в свою очередь ускоряет износ осевой опоры. Применение верхней радиальной опоры без проточных каналов и с уменьшенным радиальным зазором вызывает нагрев и заклинивание осевой опоры и радиальных опор, при перекрытии шламом радиального зазора верхней радиальной опоры и отсутствии при этом достаточной промывки для охлаждения опор, а также отсутствии удаления промывкой продуктов износа материала самих опор.

Предлагаемым изобретением решается задача повышения ресурса работы осевой и радиальных опор забойного двигателя и, соответственно, снижения затрат на бурение при уменьшении количества спускоподъемных операций для ремонта двигателя.

Для достижения указанного технического результата в забойном двигателе, содержащем двигательную секцию, шпиндельную секцию, состоящую из корпуса, полого выходного вала, осевой опоры, верхней и нижней радиальных опор, неподвижную относительно корпуса проточную втулку с внутренними каналами, установленную выше верхней радиальной опоры напротив окон для прохода рабочей текучей среды в полый выходной вал, втулка выполнена с возможностью периодического перекрывания окон при работе двигателя, а верхняя радиальная опора и проточная втулка установлены с радиальным зазором относительно полого выходного вала, между проточной втулкой и верхней радиальной опорой выполнена кольцевая полость, сообщающаяся с радиальным зазором проточной втулки и радиальным зазором верхней радиальной опоры.

При этом кольцевая полость образована кольцевой выборкой, по меньшей мере, на одной из втулок верхней радиальной опоры у верхнего торца опоры, причем выборка выполнена радиально сужающейся до пределов радиального зазора опоры в направлении потока рабочей текучей среды через верхнюю радиальную опору к нижней радиальной опоре или (и) кольцевая полость между проточной втулкой и верхней радиальной опорой образована установкой между ними дополнительной втулки, неподвижной относительно корпуса, или (и) кольцевая полость образована кольцевой выборкой внутренней рабочей поверхности проточной втулки со стороны нижнего торца. При этом осевая опора двигателя выполнена с возможностью осевого перемещения полого выходного вала для возможности выхода окон полого выходного вала из зоны внутренней поверхности проточной втулки в зону кольцевой полости при холостой работе двигателя без периодического перекрытия окон полого выходного вала.

Отличительными признаками предлагаемого забойного двигателя от указанного выше, наиболее близкого к нему, являются следующие.

Во-первых, между проточной втулкой и верхней радиальной опорой выполнена кольцевая полость, сообщающаяся с радиальным зазором проточной втулки и радиальным зазором верхней радиальной опоры. Кольцевая полость способствует распространению волн давления в радиальный зазор верхней радиальной опоры, при этом значительно повышается ресурс работы осевой и радиальных опор забойного двигателя за счет их лучшей промывки и охлаждения рабочей текучей средой.

Во-вторых, когда кольцевая полость образована кольцевой выборкой, по меньшей мере, на одной из втулок верхней радиальной опоры у верхнего торца опоры, причем выборка выполнена радиально сужающейся до пределов радиального зазора опоры в направлении потока рабочей текучей среды через верхнюю радиальную опору к нижней радиальной опоре, дополнительно увеличивается ресурс работы осевой и радиальных опор за счет измельчения крупных частиц шлама стенками сужающейся полости.

В-третьих, когда кольцевая полость между проточной втулкой и верхней радиальной опорой увеличена по длине установкой между ними дополнительной втулки, неподвижной относительно корпуса, или (и) выполнением кольцевой выборки внутренней рабочей поверхности проточной втулки со стороны нижнего торца, увеличивается объем полости для периодического размещения и удаления шлама. При этом также увеличивается ресурс работы осевой и радиальных опор в случае высокого процента содержания шлама в рабочей текучей среде.

В-четвертых, когда осевая опора двигателя дополнительно выполнена с возможностью осевого перемещения полого выходного вала для возможности выхода окон полого выходного вала из зоны внутренней поверхности проточной втулки в зону кольцевой полости при холостой работе двигателя без периодического перекрытия окон полого выходного вала, дополнительно увеличивается ресурс работы осевой и радиальных опор забойного двигателя за счет исключения осевых ударов полого выходного вала при отсутствии рабочей нагрузки на долото.

Забойный двигатель иллюстрируется чертежами, представленными на фиг.1-6:

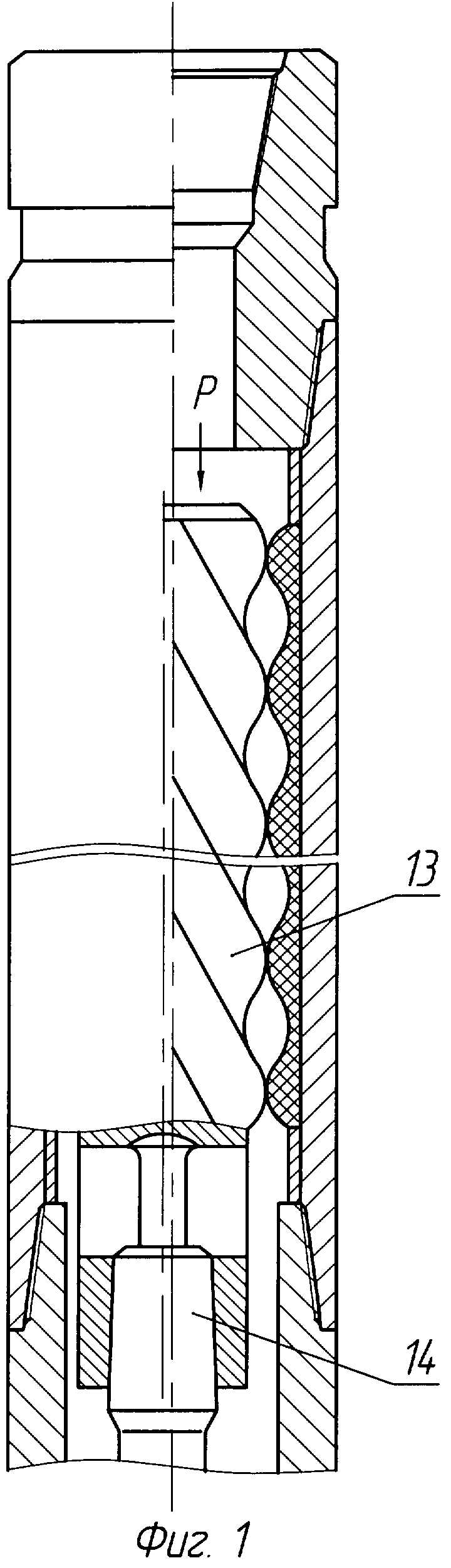

На фиг.1 показана двигательная секция забойного двигателя (вариант винтового забойного двигателя).

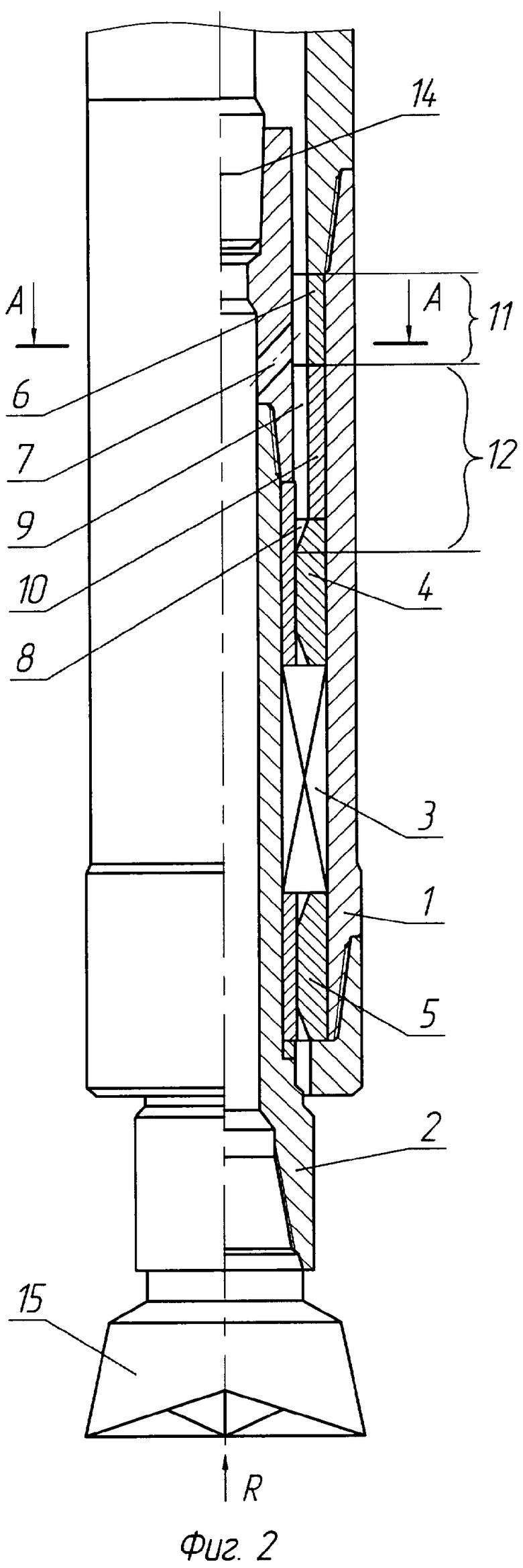

На фиг.2 - шпиндельная секция забойного двигателя при рабочей осевой нагрузке на долото.

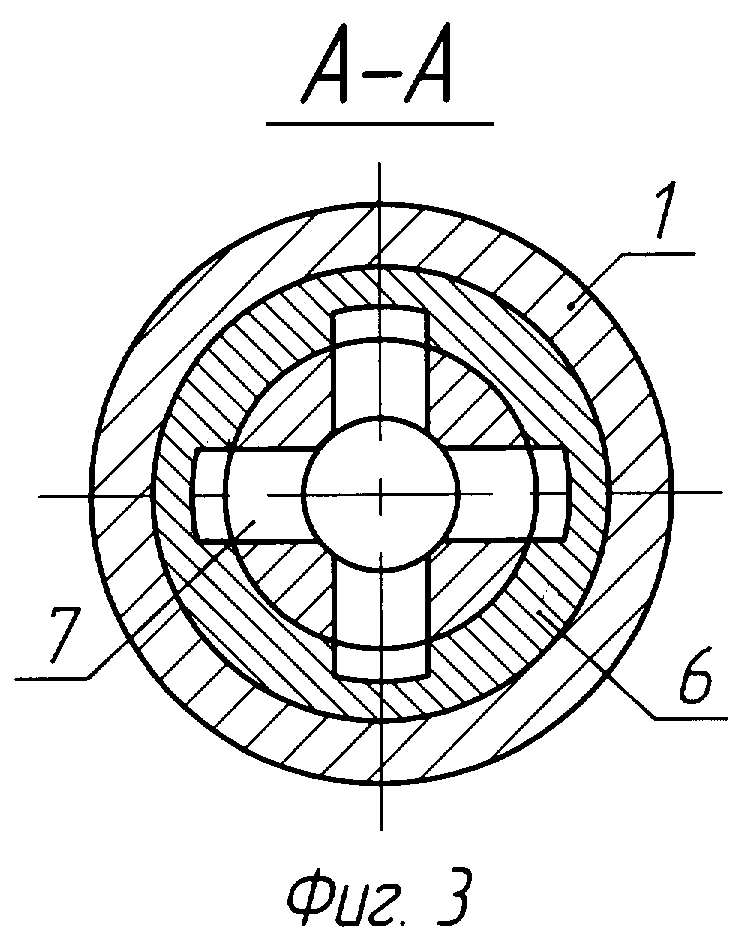

На фиг.3 - разрез А-А на фиг.2 (положение полого выходного вала, когда проток открыт).

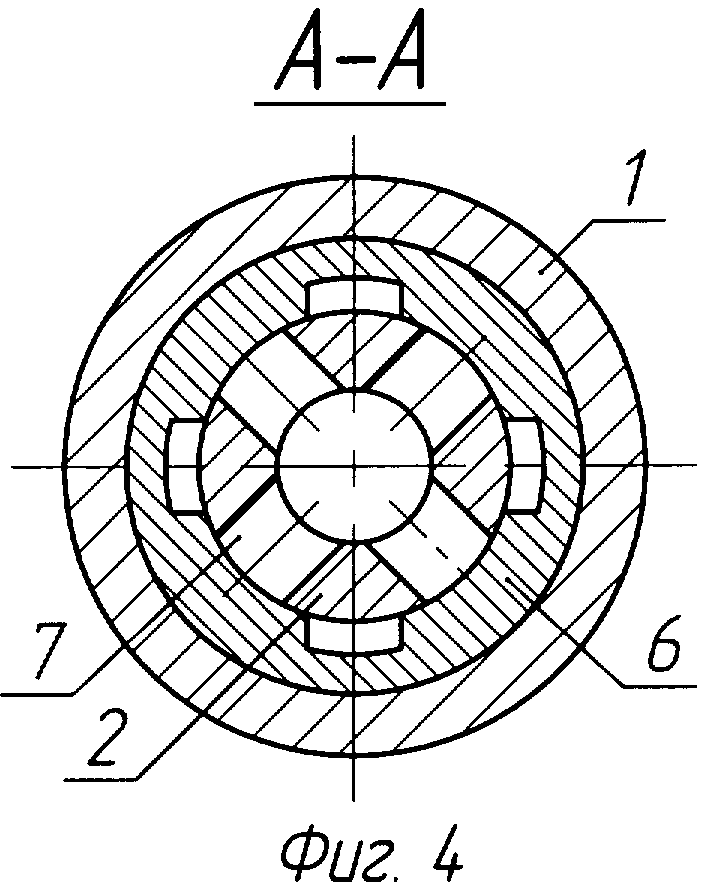

На фиг.4 - разрез А-А на фиг.2 (положение полого выходного вала, когда проток закрыт).

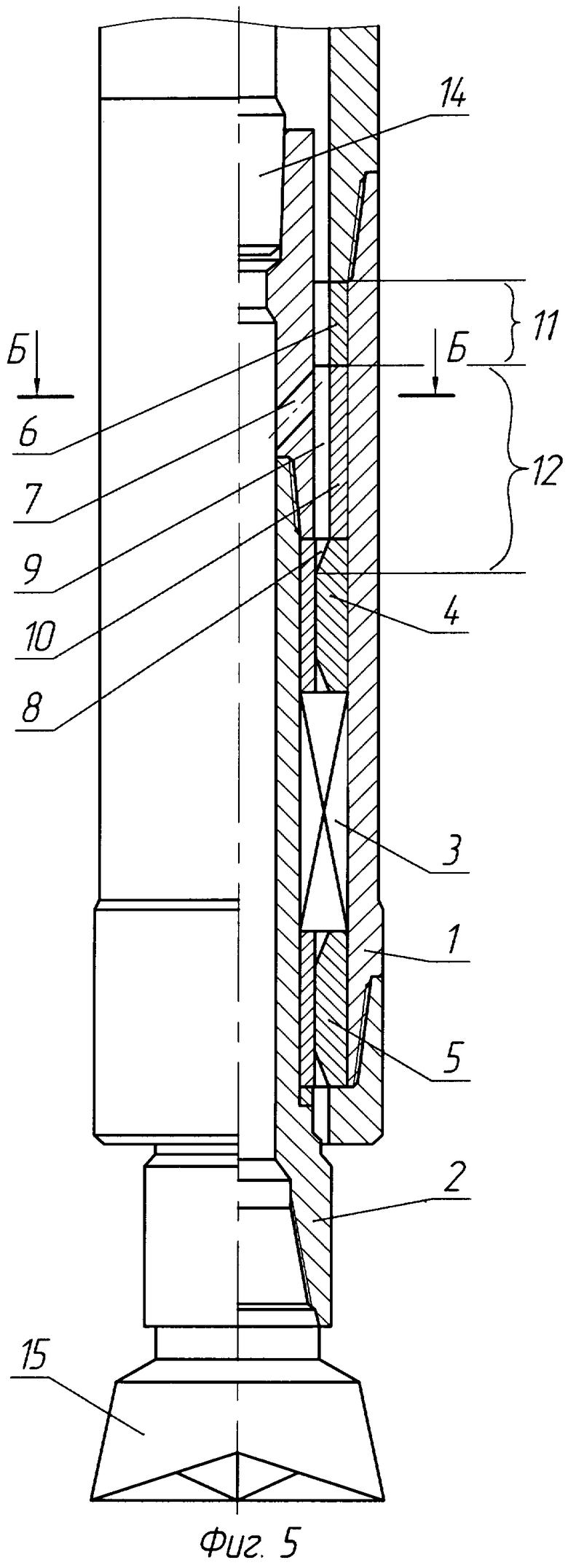

На фиг.5 - шпиндельная секция забойного двигателя при холостой работе двигателя, при отсутствии рабочей нагрузки на долото.

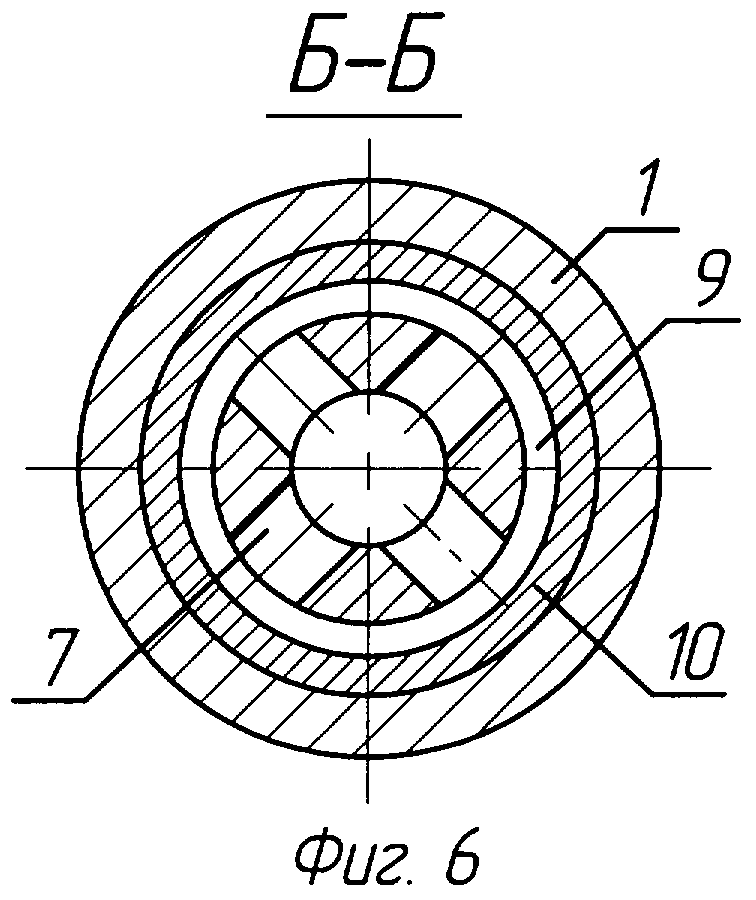

На фиг.6 - разрез Б-Б на фиг.5 (положение полого выходного вала при холостой работе двигателя без периодического перекрытия окон полого выходного вала).

Забойный двигатель содержит двигательную секцию (фиг 1) и шпиндельную секцию (фиг 2), состоящую из корпуса 1, полого выходного вала 2, осевой опоры 3, верхней 4 и нижней 5 радиальных опор. Двигатель содержит неподвижную относительно корпуса 1 проточную втулку 6 с внутренними каналами, установленную выше верхней радиальной опоры 4 напротив окон 7 для прохода рабочей текучей среды в полый выходной вал 2, при этом втулка 6 выполнена с возможностью периодического перекрывания окон 7 при работе двигателя, а верхняя радиальная опора 4 и проточная втулка 6 установлены с радиальным зазором относительно полого выходного вала 2. Между проточной втулкой 6 и верхней радиальной опорой 4 выполнена кольцевая полость 8, сообщающаяся с радиальным зазором проточной втулки 6 и радиальным зазором верхней радиальной опоры 4. Кольцевая полость 8 образована кольцевой выборкой на втулке верхней радиальной опоры 4 у верхнего торца опоры, причем выборка выполнена радиально сужающейся до пределов радиального зазора опоры 4 в направлении потока рабочей текучей среды через верхнюю радиальную опору 4 к нижней радиальной опоре 5.

Кольцевая полость 9 между проточной втулкой 6 и верхней радиальной опорой 4 образована установкой между ними дополнительной втулки 10, неподвижной относительно корпуса 1. Осевая опора 3 двигателя выполнена с возможностью осевого перемещения полого выходного вала 2 для возможности выхода окон 7 полого выходного вала 2 из зоны 11 внутренней поверхности проточной втулки 6 в зону 12 кольцевой полости 8 и 9 между проточной втулкой 6 и верхней радиальной опорой 4 при холостой работе двигателя без периодического перекрытия окон 7 полого выходного вала 2.

Работа забойного двигателя осуществляется следующим образом.

Рабочая текучая среда (буровой раствор) под давлением от бурового насоса поступает по бурильной колонне к забойному двигателю и проходит через двигательную секцию забойного двигателя, вызывая вращение ротора 13 и полого выходного вала 2. На ротор 13 сверху действует гидравлическая выталкивающая сила Р, пропорциональная перепаду давления в двигательной секции. Ротор и полый выходной вал 2 соединены между собой торсионом 14 или соединительной муфтой, поэтому гидравлическая выталкивающая сила перемещает полый выходной вал 2 вниз, выводя окна 7 в зону 12 кольцевой полости 9 и 8 при холостой работе двигателя (фиг.5). При начале бурения на долото 15, закрепленное на полом выходном валу 2, действует осевая сила реакции забоя R, перемещая полый выходной вал 2 вверх и выводя окна 7 в зону 11 проточной втулки 6 (фиг.2). При вращении полого выходного вала 2 в процессе бурения проточная втулка 6 периодически перекрывает поток рабочей текучей среды через окна 7 (фиг.4), вызывая резкие изменения скорости потока и создавая волны давления (гидравлические удары) потока рабочей текучей среды в зоне 11 проточной втулки 6. Волны давления распространяются как вверх по потоку, так и вниз по потоку относительно зоны 11.

Кольцевая полость 9 и 8 способствует распространению волн давления в радиальный зазор верхней радиальной опоры 4 и улучшает этим промывку и охлаждение осевой опоры 3 и радиальных опор 4 и 5. При закрытых окнах 7 полого выходного вала 2 в кольцевой полости 9 и 8 размещается абразивный шлам, содержащийся в рабочей текучей среде. При открытых окнах 7 полого выходного вала 2 возникает резкое падение давления рабочей текучей среды в зоне 11 (фиг 2) окон 7 полого выходного вала 2, вызывающее периодическое перемещение части шлама из кольцевой полости 9 и 8 в окна 7 полого выходного вала 2, выводя шлам из двигателя в забойную зону к долоту 15.

Радиально сужающаяся до пределов радиального зазора опоры 4 полость 8 измельчает крупные частицы шлама, содержащегося в рабочей текучей среде, а выполненная с уменьшенным радиальным зазором верхняя радиальная опора 4 препятствует проникновению крупных частиц абразивного шлама к осевой опоре 3. Периодические волны давления, проходящие по кольцевой полости 9 и 8, препятствуют зашламовыванию осевой опоры 3 и радиальных опор 4 и 5. При бурении основная часть крупных частиц шлама скапливается в кольцевых полостях 8 и 9. При уменьшении осевой нагрузки долота на забой забойный двигатель переходит в режим холостой работы без периодического перекрытия окон 7 полого выходного вала 2, при этом гидравлическая выталкивающая сила перемещает полый выходной вал 2 вниз (фиг 5), выводя окна 7 в зону 12 кольцевой полости 9 и 8, вызывая более полное удаление абразивного шлама из зоны 12 через окна 7 полого выходного вала 2 в забойную зону к долоту 15. При бурении с периодическим нагруженном забоя долотом обеспечивается более полное периодическое удаление шлама из зоны 12 и значительное повышение ресурса работы осевой и радиальных опор забойного двигателя, в основном превышающего 200 часов бурения. Выполнение верхней радиальной опоры 4 с уменьшенным радиальным зазором обеспечивает прохождение не более 5% рабочей текучей среды через осевую и радиальные опоры, что позволяет улучшить эффективность бурения.

Использование забойного двигателя в соответствии с вышеописанным снижает затраты на бурение при уменьшении количества спускоподъемных операций для ремонта двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2305743C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232244C1 |

| ТУРБОБУР | 2005 |

|

RU2285103C1 |

| ВИНТОВАЯ ГИДРОМАШИНА С ПЕРЕМЕННЫМ НАТЯГОМ ЗУБЬЕВ | 2015 |

|

RU2591216C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358085C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2287655C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2299966C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2289668C1 |

| ОДНОВИНТОВАЯ ГИДРОМАШИНА | 2009 |

|

RU2402692C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367761C2 |

Изобретение относится к буровой технике, а именно к забойным двигателям, предназначенным для бурения и ремонта нефтяных и газовых скважин. Предлагаемым изобретением решается задача повышения ресурса работы осевой и радиальных опор забойного двигателя и, соответственно, снижения затрат на бурение при уменьшении количества спускоподъемных операций для ремонта двигателя. Для достижения указанного технического результата в забойном двигателе, содержащем двигательную секцию, шпиндельную секцию, состоящую из корпуса, полого выходного вала, осевой опоры, верхней и нижней радиальных опор, неподвижную относительно корпуса проточную втулку с внутренними каналами, установленную выше верхней радиальной опоры напротив окон для прохода рабочей текучей среды в полый выходной вал, при этом втулка выполнена с возможностью периодического перекрывания окон при работе двигателя, а верхняя радиальная опора и проточная втулка установлены с радиальным зазором относительно полого выходного вала, между проточной втулкой и верхней радиальной опорой выполнена кольцевая полость, сообщающаяся с радиальным зазором проточной втулки и радиальным зазором верхней радиальной опоры. При этом кольцевая полость образована выборкой, по меньшей мере, на одной из втулок верхней радиальной опоры у верхнего торца опоры, причем выборка выполнена радиально сужающейся до пределов радиального зазора опоры в направлении потока рабочей текучей среды через верхнюю радиальную опору к нижней радиальной опоре или (и) кольцевая полость между проточной втулкой и верхней радиальной опорой образована установкой между ними дополнительной втулки, неподвижной относительно корпуса, или (и) кольцевая полость образована кольцевой выборкой внутренней рабочей поверхности проточной втулки со стороны нижнего торца. При этом осевая опора двигателя выполнена с возможностью осевого перемещения полого выходного вала для возможности выхода окон полого выходного вала из зоны внутренней поверхности проточной втулки в зону кольцевой полости при холостой работе двигателя без периодического перекрытия окон полого выходного вала. Использование забойного двигателя в соответствии с вышеописанным снижает затраты на бурение при уменьшении количества спускоподъемных операций для ремонта двигателя. 4 з.п. ф-лы, 6 ил.

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232244C1 |

| Турбобур с полым валом | 1958 |

|

SU116504A1 |

| Турбобур | 1958 |

|

SU121102A2 |

| НОГОСЕКЦИОННЫЙ ШПИНДЕЛЬНЫЙ ТУРБОБУР | 0 |

|

SU206470A1 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШПИНДЕЛЬНОГОТУРБОБУРА | 0 |

|

SU211464A1 |

| Шаровая опора забойного двигателя | 1981 |

|

SU976001A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| Устройство для автоматического управления электродом при электролечении | 1931 |

|

SU29552A1 |

Авторы

Даты

2006-10-10—Публикация

2005-03-30—Подача