Изобретение относится к буровой технике, а именно к забойным двигателям, предназначенным для бурения и ремонта нефтяных и газовых скважин.

Известны забойные двигатели, состоящие из двигательной и шпиндельной секции, включающей корпус, полый выходной вал, осевую опору и радиальные опоры (см. книги: Расчет, конструирование и эксплуатация турбобуров, М.: Недра, 1976 г., стр.50-56; Винтовые забойные двигатели, М.: Недра, 1999 г., стр.18, стр.32-35).

При работе данных забойных двигателей долоту придается только вращательное движение при промывке забойной зоны относительно постоянным, не меняющимся по расходу потоком рабочей жидкости. Разрушение породы происходит последовательным срезанием ее слоев при вращении долота.

Известен винтовой забойный двигатель по патенту №2110660 (опубл. 20.07.2002), содержащий секцию рабочих органов, включающую статор и эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, осевые и радиальные опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый выходной вал, установленную на полом выходном валу, и узел кинематического соединения ротора с полым выходным валом секции шпиндельной, причем он содержит дополнительную радиальную опору, установленную на соединительной муфте в зоне ниже окон для пропуска промывочной жидкости, для взаимодействия наружной поверхности соединительной муфты с внутренней поверхностью дополнительной радиальной опоры, причем дополнительная радиальная опора закреплена в корпусе неподвижно.

При работе данного забойного двигателя долоту придается только вращательное движение при промывке забойной зоны относительно постоянным, не меняющимся по расходу потоком рабочей жидкости. Разрушение породы происходит последовательным срезанием ее слоев при вращении долота.

Предлагаемым изобретением решается задача повышения производительности бурения за счет более эффективного разрушения горной породы долотом при придании долоту помимо вращательного еще и дополнительных осевых колебаний (ударов) и лучшей промывки забоя от шлама рабочей жидкостью за счет поступления ее в забойную зону в виде порций, создающих импульсные гидроудары в зоне бурения.

Для достижения указанного технического результата в забойном двигателе, содержащем двигательную секцию и шпиндельную секцию, состоящую из корпуса, полого выходного вала, осевой опоры, радиальных опор, в корпусе шпиндельной секции напротив окон для протока жидкости в полый выходной вал неподвижно по отношению к корпусу расположена проточная втулка, служащая дополнительной радиальной опорой, выполненная с внутренними каналами, и при этом окна для пропуска промывочной жидкости в полый выходной вал и внутренние каналы проточной втулки расположены таким образом, что втулка периодически перекрывает при повороте полого выходного вала окна для протока жидкости, причем осевая опора полого выходного вала может быть подпружинена.

Отличительными признаками предлагаемого забойного двигателя от указанного выше, наиболее близкого к нему, является то, что в корпусе шпиндельной секции напротив окон для протока жидкости в полый выходной вал неподвижно по отношению к корпусу расположена проточная втулка, служащая дополнительной радиальной опорой, выполненная с внутренними каналами, и при этом окна для пропуска промывочной жидкости в полый выходной вал и внутренние каналы проточной втулки расположены таким образом, что втулка периодически перекрывает при повороте полого выходного вала окна для протока жидкости, причем осевая опора полого выходного вала может быть подпружинена.

Благодаря наличию этих признаков повышается производительность бурения за счет более эффективного разрушения горной породы долотом. Долоту помимо вращательного придаются еще и дополнительные осевые колебания (удары) улучшается промывка забоя от шлама рабочей жидкостью за счет поступления ее в забойную зону в виде порций, создающих импульсные гидроудары в зоне бурения.

Предлагаемый забойный двигатель иллюстрируется чертежами, представленными на фиг.1-4:

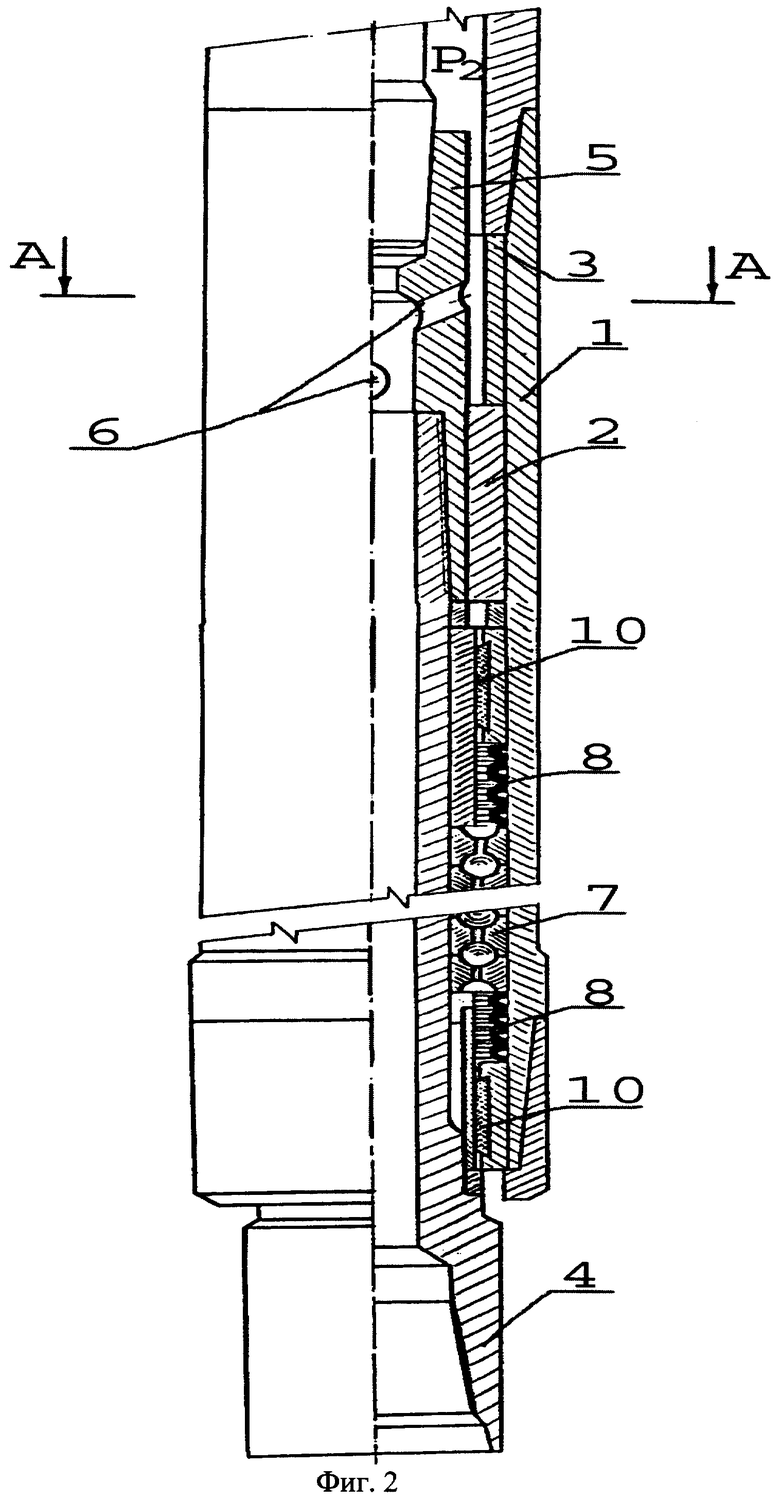

на фиг.1 показана двигательная секция забойного двигателя (вариант винтового забойного двигателя);

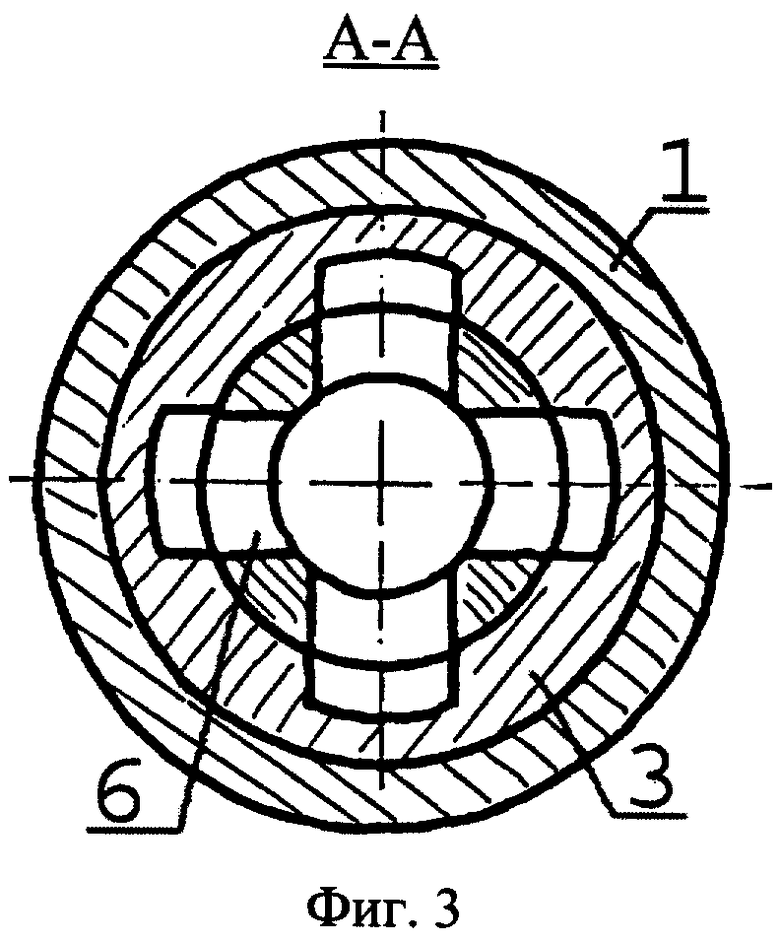

на фиг.2 - шпиндельная секция забойного двигателя;

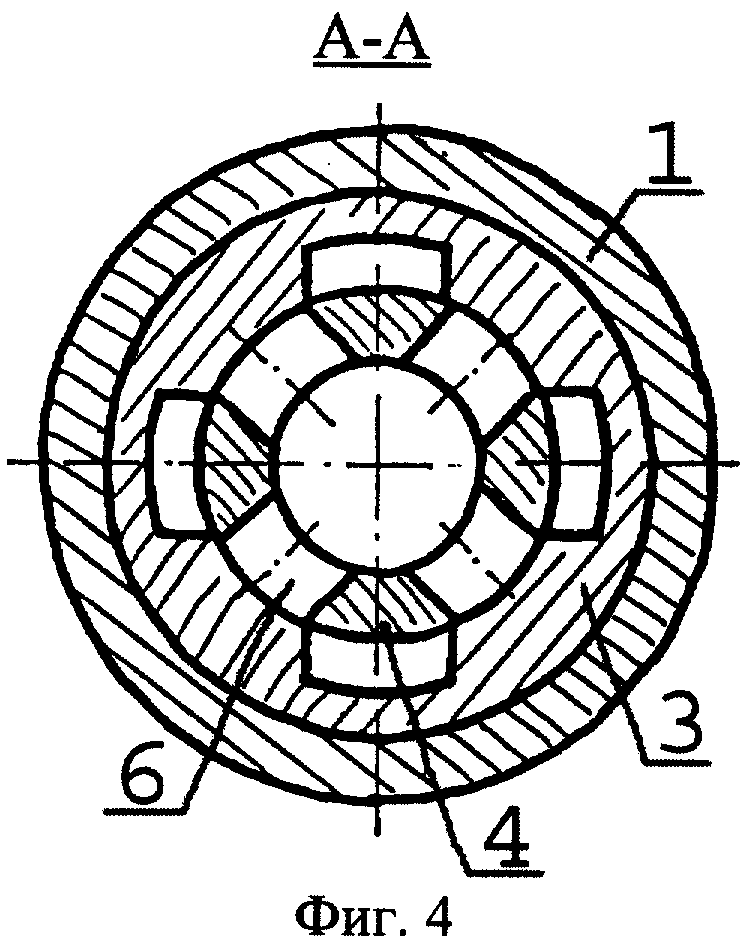

на фиг.3 - разрез А-А на фиг.1 (положение полого выходного вала, когда проток открыт);

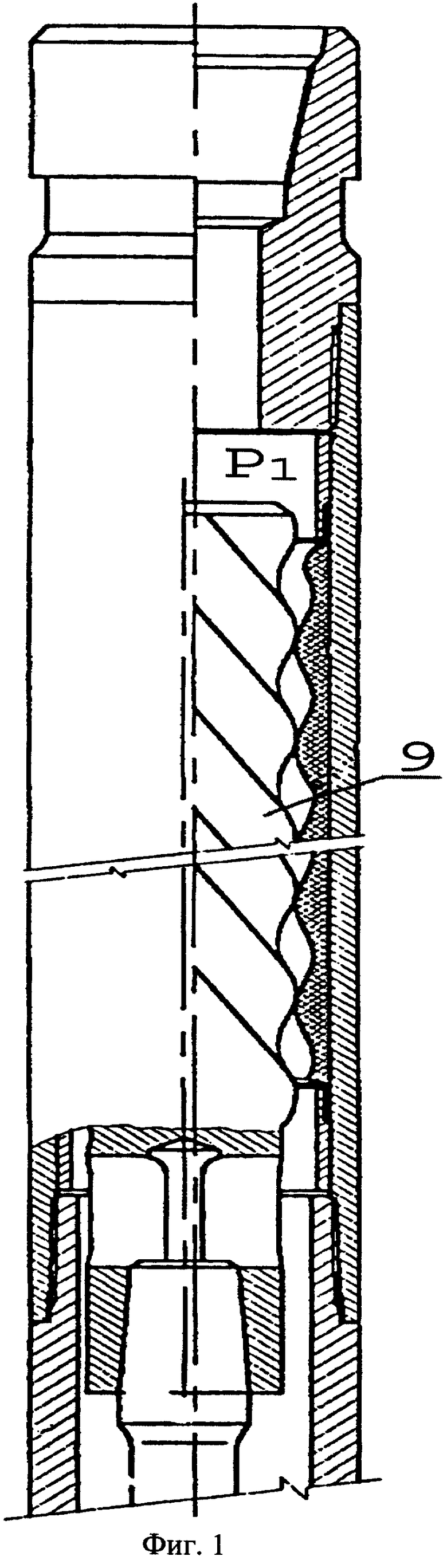

на фиг.4 - разрез А-А на фиг.1 (положение полого выходного вала, когда проток закрыт).

Забойный двигатель содержит двигательную секцию (фиг.1) и шпиндельную секцию (фиг.2), состоящую из корпуса 1, полого выходного вала 4, осевой опоры 7, радиальных опор 10. В корпусе шпиндельной секции 1 забойного двигателя вращательно-ударного действия выше верхней радиальной опоры 2 неподвижно по отношению к корпусу расположена проточная втулка 3 с каналами на ее внутренней поверхности, служащая дополнительной радиальной опорой, а полый выходной вал 4 или соединительная муфта 5 имеют окна 6 для протока бурового раствора внутрь полого выходного вала к долоту, которые при вращении полого выходного вала от двигательной секции периодически перекрываются внутренней поверхностью проточной втулки 3 (фиг.3), а осевая опора 7 полого выходного вала подпружинена тарельчатыми пружинами 8, дающими возможность осевого перемещения полого выходного вала относительно корпуса на 1-2 мм в пределах жесткости пружин и осевого усилия на долоте.

Работа забойного двигателя осуществляется следующим образом. Рабочая жидкость (буровой раствор) от бурового насоса под давлением до 20 МПа поступает по бурильной колонне к низу буровой колонны в двигательную секцию забойного двигателя и имеет давление перед входом в двигательную секцию P1 (фиг.1). Пройдя через двигательную секцию, рабочая жидкость вызывает вращение ротора 9 (турбинного вала) и имеет на входе в шпиндельную секцию давление Р2. При положении полого выходного вала относительно проточной втулки в положении, когда проток закрыт (фиг.4), давление Р2 резко повышается и стремится быть равным давлению P1 за счет инерции (кинетической энергии потока). Расход рабочей жидкости в двигательных секциях составляет от 0,5 (Д-42) до 50 л/с (Д1-240, Т12РТ-240). Далее при повороте ротора (турбинного вала) поворачивается полый выходной вал, ротор (турбинный вал) и полый выходной вал жестко соединены между собой торсионом или соединительной муфтой относительно проточной втулки, жестко закрепленной в корпусе, и открываются окна для протока рабочей жидкости во внутрь полого выходного вала к долоту. Давление Р2 резко уменьшается, разность давлений P1 и Р2 (перепад давления) на двигательной секции изменяется, расход жидкости скачкообразно увеличивается. Далее процесс повторяется, т.е. проток рабочей жидкости перекрывается проточной втулкой. При повороте полого выходного вала на один оборот происходит 4-кратное перекрытие и открытие потока рабочей жидкости.

Количество каналов проточной втулки и отверстий полого выходного вала (соединительной муфты) меняют в зависимости от условий бурения (твердости горной породы и необходимой энергии и частоты удара). Количество перекрытий потока может быть от 1 до 12 и более раз за один оборот полого выходного вала. Периодическое изменение перепада давления в двигательной секции вызывает периодическое изменение гидравлической выталкивающей осевой силы, действующей на ротор (турбинный вал), и т.к. ротор (турбинный вал) жестко соединен с полым выходным валом посредством торсиона или соединительной муфты, и полый выходной вал имеет возможность осевого перемещения в пределах жесткости тарельчатых пружин, ограничивающих его перемещение, то полый выходной вал и долото получают помимо вращательного еще и переменные осевые перемещения (удары) с частотой, пропорциональной количеству каналов проточной втулки и частоте вращения полого выходного вала, а рабочая жидкость поступает в зону бурения в виде волновых порций (импульсных гидроударов), обеспечивающих лучшую промывку (удаление) разрушенной породы (шлама) из забоя, повышается производительность бурения за счет более эффективного разрушения горной породы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2285102C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2305743C1 |

| ВИНТОВАЯ ГИДРОМАШИНА С ПЕРЕМЕННЫМ НАТЯГОМ ЗУБЬЕВ | 2015 |

|

RU2591216C1 |

| ТУРБОБУР | 2005 |

|

RU2285103C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2304689C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2299302C1 |

| МАЛОГАБАРИТНЫЙ ШПИНДЕЛЬ СЕКЦИОННОГО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2674485C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 1999 |

|

RU2162132C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2185488C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2299966C2 |

Изобретение относится к буровой технике, а именно к забойным двигателям, предназначенным для бурения и ремонта нефтяных и газовых скважин. Двигатель содержит двигательную секцию и шпиндельную секцию, состоящую из корпуса, полого выходного вала, осевой опоры, радиальных опор. В корпусе шпиндельной секции напротив окон для протока жидкости в полый выходной вал неподвижно по отношению к корпусу расположена проточная втулка, служащая дополнительной радиальной опорой, выполненная с внутренними каналами. Окна для пропуска промывочной жидкости в полый выходной вал и внутренние каналы проточной втулки расположены таким образом, что втулка периодически перекрывает при повороте полого выходного вала окна для протока жидкости. Осевая опора полого выходного вала подпружинена. Изобретение обеспечивает повышение производительности бурения за счет более эффективного разрушения горной породы долотом при придании долоту помимо вращательного еще и дополнительных осевых колебаний (ударов) и улучшение промывки забоя от шлама рабочей жидкостью за счет поступления ее в забойную зону в виде порций, создающих импульсные гидроудары в зоне бурения. 1 з.п. ф-лы, 4 ил.

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

| ТУРБОГИДРОТАРАН | 1950 |

|

SU90605A1 |

| ДРОССЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШПИНДЕЛЬНОГОТУРБОБУРА | 0 |

|

SU211464A1 |

| Буровой снаряд | 1975 |

|

SU636363A1 |

| Шпиндель забойного двигателя | 1982 |

|

SU1023053A1 |

| Буровой снаряд | 1984 |

|

SU1227271A1 |

| SU 1371072 А1, 20.02.1986 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2057882C1 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| US 4276944 А, 07.07.1981 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2004-07-10—Публикация

2002-11-12—Подача