Изобретение относится к роторным машинам, но в большей мере к двигателям внутреннего сгорания орбитального типа. Вместо поршня, совершающего возвратно-прямолинейное движение с остановками, имеется ротор, который совершает круговое параллельное движение, называемое орбитальным, при этом ротор не имеет неподвижных положений. Рабочий объем двигателя разделен на отдельные изолированные камеры. В каждой камере обеспечиваются благоприятные условия для протекания процесса сгорания топливной смеси. Этот процесс, в частности, может быть таким же, как в цилиндре поршневого двигателя. Основными элементами конструкции орбитального двигателя являются: вал отбора мощности с закрепленным на нем эксцентриком, выполняющим роль кривошипа; ротор, совершающий орбитальное движение; средняя часть корпуса, в которой размещен ротор; боковые крышки, прилегающие с двух сторон к средней части корпуса; лопасти, разделяющие объем, заключенный между ротором и корпусом двигателя на изолированные камеры. Орбитальное движение ротора позволяет изменять объем каждой изолированной камеры от максимального до минимального так же, как в традиционном поршневом двигателе. Автономные условия смазки позволяют располагать вал отбора мощности горизонтально, вертикально и наклонно. Камера сгорания может располагаться в средней части корпуса или в роторе, или в средней части корпуса и в роторе одновременно. В машинах роторного типа уплотнения выполнены, как правило, в виде пластин и колец, под которыми установлены пружины, обеспечивающие первоначально небольшую силу прижатия уплотнительных элементов. Регулирование силы прижатия может осуществляться за счет подвода давления, создаваемого в изолированных камерах, по специальным каналам в пространство под уплотнительными элементами.

Орбитальное движение ротора в известных конструкциях осуществляется, как правило, за счет установки дополнительных эксцентриков, которые одновременно размещены в углублениях боковых крышек и в углублениях на боковых сторонах ротора.

Из всех существующих типов роторно-поршневых двигателей практическое применение имеет двигатель Ванкеля, также предпринимались попытки реализовать двигатель, получивший название орбитального, по американскому патенту Серича №3787150, 1974 г. Главное преимущество двигателя Ванкеля - малые размеры при заданной мощности. В двигателе вдвое меньше движущихся частей, чем в поршневом, и, следовательно, он потенциально надежнее и дешевле в производстве. Особенность двигателя - применение планетарного движения ротора (поршня), размещенного внутри корпуса, поверхность которого выполнена по эпитрохоиде. Такая конструкция позволяет осуществить 4-тактный цикл без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к корпусу центробежными силами, давлением газа и ленточными пружинами.

Однако ему присущи три основных недостатка, которые трудно преодолеть или их преодоление требует больших затрат. Первый недостаток заключается в том, что удлиненная камера сгорания не позволяет осуществить эффективное сгорание топливной смеси. С этим связан повышенный расход топлива. Второй недостаток состоит в том, что возникающая при движении ротора вибрация пластин радиального уплотнения приводит к интенсивному износу эпитрохоидной внутренней поверхности корпуса в виде волнообразных искажений эпитрохоиды. Третий недостаток состоит в том, что неравномерный нагрев корпуса, связанный с перемещением камеры сгорания относительно корпуса, создает температурные напряжения, искажающие эпитрохоиду.

Орбитальный двигатель в том исполнении, которое было запатентовано Серичем, также имеет существенный конструктивный недостаток, заключающийся в том, что движение лопастей, разделяющих рабочий объем двигателя на изолированные камеры, является поступательным относительно корпуса. В то же время концы этих лопастей, закрепленные в роторе, совершают движение, подобное ползуну в синусном механизме. Такое движение лопастей позволило Серичу наиболее просто обеспечить уплотнение лопастей в корпусе, но очень сложным и, главное, ненадежным оказался способ закрепления и уплотнения лопастей в роторе.

Попытка заменить дополнительные эксцентрики, участвующие в сообщении ротору кругового параллельного движения и создающие в случае допущенных неточностей при изготовлении и установке нежелательные упругие деформации, предприняты в патентах DE 2825071 С3 (11.12.80), US 4,037,997 (26.07.77), ЕР 0601 218 81 (27.11.92).

В патенте DE 2828071 С3 задача решается за счет того, что в зоне действия ротора-поршня находится множество пружинящих стержней, расположенных таким образом, что каждый стержень простирается в направлении эксцентрика, закрепленного на валу отбора мощности, через отверстие, ось которого параллельна оси вала отбора мощности и которое примыкает к шарниру, установленному в роторе так, что указанный шарнир частично пересекает указанное отверстие; один конец упругого стержня входит в указанный шарнир, а другой конец заходит внутрь отверстия значительно меньшего диаметра, чем первое, расположенного ближе к оси вала отбора мощности. Всего на ротор действуют упругие силы от 21 стержня, которые за счет изгиба удерживают ротор-поршень. Сложность такого механизма и малая надежность очевидны.

В патенте ЕР 062121881 двигатель имеет два подвижных ротора: внешний и внутренний. Оси их вращения смещены относительно друг друга. Движение роторов синхронизируется лопастными пластинами, закругленные концы которых двигаются по контуру кривых, выполненных во внутреннем и внешнем роторах и, таким образом поддерживают указанные роторы. Как и в предыдущем патенте, рассмотренная конструкция отличается сложностью и малой надежностью.

Более простой вариант стабилизации движения ротора содержится в патенте US 4,037,997. Стабилизирующая пластина размещается с возможностью вращения на эксцентрике вала отбора мощности, несущем поршневой элемент. Эта пластина посредством четырех шарниров соединена с кривошипами, радиус которых равен эксцентриситету установки пластины-стабилизатора на валу отбора мощности. Указанная пластина имеет шип на ее периферии, выступающий наружу, и этот шип со значительным зазором размещается в пазу поршневого элемента. Фактически рассмотренная конструкция дублирует стабилизацию ротора посредством дополнительных эксцентриков-кривошипов, установленных в боковых крышках, с той разницей, что позволяет компенсировать дефекты изготовления и сборки.

Вопросы уплотнения шарниров и смазки в роторных машинах с орбитальным движением ротора рассмотрены в наших авторских свидетельствах СССР № 1811249 (7/1990) и патенте СССР 1,809,857 (10/1992).

В патенте US 3,703,344 предложена конструкция бесклапанного двигателя, в котором орбитальное движение ротора задано посредством трех дополнительных эксцентриков-кривошипов, шипы которых входят в отверстия, выполненные в боковых крышках и в роторе, недостатки которых были указаны выше; впуск и выпуск осуществляются посредством каналов и выемок через эксцентрик вала отбора мощности, шарниры, установленные в роторе, лопастные пластины, шарниры, установленные в корпусе, и корпус. Данная система ограничивает возможности газораспределения и постановки уплотнительных элементов, предотвращающих утечки.

Актуальной остается задача создания двигателя внутреннего сгорания роторного типа, позволяющего улучшить все основные параметры традиционного поршневого двигателя - уменьшить размеры и вес, увеличить коэффициент полезного действия, снизить расход топлива и содержание окиси углерода в отработавших газах, улучшить плавность работы двигателя, бесшумность и при этом обеспечить более высокую надежность и ремонтопригодность.

В изобретении поставлена техническая задача: совместить в одном устройстве стабилизацию движения ротора и лопастей, а также разработать бесклапанную механическую систему газораспределения применительно к круговому параллельному движению ротора, чем достигаются следующие технические результаты:

- уменьшаются габаритные размеры двигателя;

- снижаются потери на трение;

- упрощается конструкция;

- существенно снижаются затраты мощности на привод механизма газораспределения по сравнению с клапанным вариантом;

- снижаются шумы и вибрации.

Достижение указанных технических результатов осуществляется по двум направлениям. Первое направление предусматривает разработку устройства, которое должно управлять движением лопасти таким образом, чтобы лопасти при любом положении ротора занимали среднее положение между центрами шарниров, установленных в роторе и средней части корпуса. При этом движение лопасти не должно зависеть от движения ротора, то есть должно быть автономным. В этом случае положение каждой лопасти будет определяться нахождением одного ее конца в пазу шарнира, установленного только с возможностью углового перемещения, в средней части корпуса, и, одновременно, положением центра лопасти, задаваемым другим устройством. В свою очередь положение лопасти будет однозначно определять положение шарнира ротора, в пазу которого находится другая концевая часть лопасти. Положение ротора в целом будет зависеть от положения шарнира, установленного в роторе, и положения центра ротора относительно оси вала отбора мощности. Для получения кругового параллельного движения ротора достаточно, чтобы центр лопасти автономно перемещался по траектории, соответствующей окружности с радиусом, равным половине эксцентриситета установки ротора на валу отбора мощности, а центр этой окружности располагался в середине отрезка, соединяющего центр шарнира, установленного в средней части корпуса, с центром окружности, по которой перемещается центр шарнира, установленного в роторе. Чтобы выполнить перечисленные требования, достаточно, во-первых, передать движение посредством лопасти шарниру, установленному в роторе, и одновременно от вала отбора мощности центру ротора таким образом, чтобы и центр указанного шарнира и центр ротора двигались по траектории одного радиуса, равного эксцентриситету установки ротора на валу отбора мощности, и, во-вторых, передать движение от вала отбора мощности центру лопасти посредством промежуточного элемента, у которого по крайней мере две точки двигались бы по траектории, соответствующей окружности с радиусом, равным половине указанного эксцентриситета.

Второе направление предусматривает разработку устройства золотникового типа с использованием одного вращающегося диска и возможностью наиболее простой реализации циклограммы работы камер двигателя, а также определение направления вращения диска по отношению к скорости вращения вала отбора мощности. Требования, предъявляемые к циклограмме двигателя, заключаются в том, чтобы при вращении диска в одну сторону было последовательное равномерное чередование тактов впуска и выпуска при переходе от одной камеры к другой. Указанные требования выполняются в том случае, если число изолированных камер, в которых осуществляются такты впуска, сжатия, рабочего хода и выпуска, будет нечетным. Вращение золотникового диска должно осуществляться в направлении, противоположном вращению вала отбора мощности с частотой вращения, в два раза меньшей частоты вращения вала отбора мощности.

В соответствии с этим рассматриваемый двигатель включает: вал отбора мощности с неподвижно закрепленным на нем или выполненным заодно с указанным валом первым эксцентриком, эксцентриситет которого равен половине хода ротора-поршня, и неподвижно закрепленным вторым эксцентриком, ориентированным на валу отбора мощности подобно первому эксцентрику и имеющему эксцентриситет, равный половине величины эксцентриситета первого эксцентрика; подшипник качения или скольжения, установленный на первом эксцентрике; ротор, установленный посредством указанного подшипника на первом эксцентрике и побуждаемый им к совершению кругового параллельного движения, далее контур указанного ротора очерчен дугами окружности или другими линиями так, что он представляет собой диск или равносторонний многоугольник с нечетным числом сторон, далее по периферии указанного ротора в виде диска на равном расстоянии или в местах расположения вершин в случае многоугольника с криволинейными или прямолинейными сторонами выполнено множество первых сквозных цилиндрической формы отверстий, оси которых параллельны осям ротора, а со стороны, противоположной центру ротора, вдоль образующих этих отверстий выполнены сквозные прорези, ширина которых соответствует центральному углу меньше 180°, а контур указанного сквозного отверстия представляет собой неполную окружность с центральным углом больше 180°; среднюю часть корпуса, охватывающую указанный ротор таким образом, что между внешней поверхностью ротора и внутренней поверхностью средней части корпуса образована первая полость с монотонно изменяющимся по ширине полости сечением вследствие дезаксиального расположения ротора, далее в средней части корпуса со стороны ее внутренней поверхности выполнено множество вторых равноотстоящих сквозных цилиндрической формы отверстий, в которых со стороны указанной первой полости выполнены прорези, идентичные прорезям в первых сквозных отверстиях, далее в средней части корпуса с одной из ее торцевых поверхностей выполнены под углом или по криволинейной траектории третьи и четвертые сквозные отверстия, простирающиеся от указанной торцевой поверхности до указанной первой полости, расположенные на разных уровнях по отношению к внутреннему контуру средней части корпуса и служащие для впуска смеси и выпуска отработанных газов; первые и вторые цилиндрические шарниры ротора и средней части корпуса, имеющие паз, простирающийся на глубину не менее половины величины эксцентриситета первого эксцентрика и ориентированный вдоль оси указанных шарниров, и устанавливаемые соответственно в первых и вторых сквозных отверстиях с возможностью углового перемещения и имеющие на торцах и на цилиндрической поверхности канавки и выемки для установки уплотнительных элементов, а также каналы для смазки; лопасти в виде пластин, входящие своими концевыми частями с возможностью прямолинейного движения в пазы первых и вторых цилиндрических шарниров, прилегающие торцевыми поверхностями к первой и второй боковым крышкам и разделяющие таким образом первую полость на изолированные камеры, объем которых изменяется при перемещении ротора и в которых осуществляются все фазы рабочего процесса, далее указанные лопасти имеют на торцевых поверхностях или, по крайней мере, на одной из них канавки для установки уплотнительных элементов и имеют канавки для смазки сопряженных поверхностей, далее в указанных лопастях выполнены внутренние каналы для циркуляции смазки при сближении и удалении друг от друга первых и вторых цилиндрических шарниров, далее имеется сквозное отверстие или глухие отверстия с каждой из торцевых поверхностей, оси которых параллельны оси вала отбора мощности и в которых расположены валики, далее концевые части валиков выходят за пределы указанной лопасти и входят в указанные эксцентрично расположенные отверстия в первых и вторых дисковых шарнирах, установленных в первой и второй боковых крышках, и, по крайней мере, с одной стороны выступают за пределы указанного первого или второго дискового шарнира, далее в пазах цилиндрических шарниров, направляющих поступательное движение лопасти, целесообразно установить упругие элементы таким образом, чтобы они на тактах рабочего хода и впуска накапливали энергию, а на тактах сжатия и выпуска ее отдавали, и указанные упругие элементы будут выполнять двоякую функцию - дополнительно стабилизировать движение лопасти и ротора и выравнивать вращение вала отбора мощности; первую и вторую боковые крышки, изолирующие с торцов указанную первую полость, и через указанную первую полость и указанные боковые крышки проходит вал отбора мощности, далее в указанных крышках выполнено множество пятых и шестых сквозных отверстий, оси которых параллельны оси вала отбора мощности, и в первой боковой крышке, расположенной со стороны предполагаемого впускного коллектора, указанные пятые отверстия могут быть глухими; далее в указанной первой боковой крышке выполнены седьмые и восьмые сквозные отверстия, служащие продолжением третьих и четвертых сквозных отверстий, выполненных в средней части корпуса, и простирающиеся под углом к осевой линии, проходящей через центр указанной крышки, или параллельно указанной осевой линии, далее в первой боковой крышке также могут быть выполнены сквозные отверстия, дублирующие или заменяющие третье и четвертое сквозные отверстия, далее со стороны торцевой поверхности первой боковой крышки противолежащей поверхности, ограничивающей в осевом направлении первую полость, выполнены три кольцевые выемки для установки кольцевых уплотнительных элементов, одна из указанных кольцевых выемок разделяет третьи и четвертые сквозные отверстия, а две другие кольцевые выемки выполнены по отношению к указанным третьим и четвертым сквозным отверстиям внешним и внутренним образом; первые и вторые дисковые шарниры, установленные с возможностью вращательного движения соответственно в указанных пятых и шестых отверстиях, выполненных в первой и второй боковых крышках; далее каждый дисковый шарнир имеет эксцентрично расположенное отверстие, ось которого параллельна оси диска и смещена относительно указанной оси на величину, равную величине эксцентриситета второго эксцентрика; первую торцевую часть корпуса, примыкающую к первой боковой крышке и образующую вместе с ней вторую полость, далее в указанной первой торцевой части корпуса со стороны первой боковой крышки выполнены девятые и десятые сквозные отверстия, расположенные напротив третьих и четвертых сквозных отверстий, выполненных в первой боковой крышке, и три кольцевых выемки, идентичные указанным кольцевым выемкам в первой боковой крышке, далее указанные девятые и десятые сквозные отверстия простираются до каналов, выполненных в указанной первой торцевой части корпуса и осуществляющих функции впускной и выпускной систем; золотниковый диск, расположенный во второй полости соосно с валом отбора мощности и имеющий первую и вторую криволинейные прорези, ограниченные дугами окружностей, длина и взаимное расположение которых выбираются в соответствии с расположением указанных третьих, четвертых, шестых и седьмых сквозных отверстий и циклограммой работы двигателя; передаточный механизм, расположенный во второй полости, зубчатого или иного типа, преобразующий вращательное движение вала отбора мощности во вращательное движение золотникового диска противоположного направления с понижением частоты вращения в два раза; торцевую крышку, закрывающую указанные каналы впускной и выпускной систем и, одновременно, служащую дли монтажа на ней устройств для подачи топливной смеси и отвода отработанных газов; вторую торцевую часть корпуса, примыкающую ко второй боковой крышке и образующую вместе с ней третью полость так, что указанный второй эксцентрик, закрепленный на валу отбора мощности, располагается полностью или частично в указанной третьей полости; стабилизирующая пластина круглой или более сложной формы, имеющая центральное отверстие, посредством которого она установлена на указанном эксцентрике соосно с ним с возможностью вращательного движения, и в указанной пластине-стабилизаторе выполнены отверстия, равноудаленные друг от друга и размещенные на окружности с радиусом, равным расстоянию от оси вала отбора мощности до оси указанного дискового шарнира, далее в каждое указанное отверстие указанной пластины-стабилизатора входят своими концами валики, установленные в указанных лопастях и проходящие сквозь вторые дисковые шарниры, или отростки цилиндрической формы, выполненные на указанных дисковых шарнирах, соосные с указанными валиками, далее также дублирующие пластины-стабилизаторы могут располагаться во второй полости и в этом случае на валу отбора мощности должен быть неподвижно закреплен третий эксцентрик, идентичный второму эксцентрику, и пятые отверстия в первой боковой крышке должны быть сквозными. Такое конструктивное решение способствует лучшей передаче сил и снижает упругие деформации, вызывающие вибрационные процессы в кинематической цепи вал отбора мощности - стабилизирующая пластина - дисковый шарнир - лопасть - ротор.

Конструктивные особенности рассматриваемого двигателя позволяют применить двухпоточную систему смазки с вводом через дисковые шарниры к лопастям и далее к цилиндрическим шарнирам, установленным в роторе и в средней части корпуса, с последующим выводом смазки через каналы, выполненные в средней части корпуса и в осевом направлении вала отбора мощности. Такое разветвление подаваемой смазки позволяет снизить давление в системе или перераспределить его посредством редукционных клапанов, устанавливаемых в лопастях в местах разветвления входного потока.

Уплотнительный контур состоит из торцевых уплотнительных элементов лопасти в виде уплотнительных вкладышей Т-образного профиля, фиксируемых в продольном направлении уступами вырезов, выполненных на торцах лопасти перпендикулярно оси отверстия, служащего для установки валика, также торцевых уплотнительных пластин, встроенных в указанные цилиндрические шарниры таким образом, что они являются продолжением боковых стенок направляющих пазов. Указанные торцевые уплотнительные пластины одной стороной прилегают к указанным торцевым уплотнительным вкладышам, другой стороной - к продольным уплотнительным планкам, простирающимся вдоль образующих цилиндрических шарниров и установленных в соответствующих канавках. Все уплотнительные элементы поджимаются к сопряженным поверхностям одним из известных способов.

Рассматриваемый двигатель работает следующим образом (Фиг.1, 4 и 5). В конце такта сжатия в каждой изолированной камере 13 воспламеняется топливная смесь, давление расширяющегося рабочего тела передается на ротор 4 и затем на первый эксцентрик 2, побуждая таким образом вал отбора мощности 1 совершать вращательное движение. Вместе с ним совершает вращение второй эксцентрик 36, который, в свою очередь, передает движение стабилизирующей пластине 38, воздействующей на валики лопастей 11 или цилиндрические отростки дисковых шарниров 16, эксцентричные относительно оси соответствующего дискового шарнира 16, вследствие чего дисковые шарниры 16 совершают вращательное движение синхронно с валом отбора мощности 1. Посредством этого средняя точка каждой торцевой поверхности лопасти 11 движется по окружности с радиусом, равным половине величины эксцентриситета первого эксцентрика 2. Часть лопасти 11, размещенная в пазу 14 первого цилиндрического шарнира 8, поддерживает указанный шарнир, а вместе с ним ротор 4 таким образом, чтобы центр шарнира 8 перемещался по окружности с радиусом, равным величине эксцентриситета первого эксцентрика 2, заставляя ротор 4 совершать «орбитальное» движение. Рассмотренная передача движения осуществляется подобно кулисному механизму, в состав которого входят: в качестве ведущего звена - дисковый шарнир 16, в качестве кулисы - лопасть 11, в качестве направляющей - второй цилиндрический шарнир 9.

При указанных соотношениях эксцентриситетов первого и второго эксцентриков, положения оси отверстия дискового шарнира, служащего для размещения валика лопасти, и положения оси дискового шарнира точка, лежащая на кулисе или ее продолжении и совпадающая в каждый момент времени с центром первого цилиндрического шарнира, движется по окружности с радиусом, вдвое большим длины ведущего звена.

Рассмотренное устройство, стабилизирующее движение лопасти и ротора, работает в режиме циркуляции мощности, что существенно снижает энергетические затраты.

Краткое описание чертежей

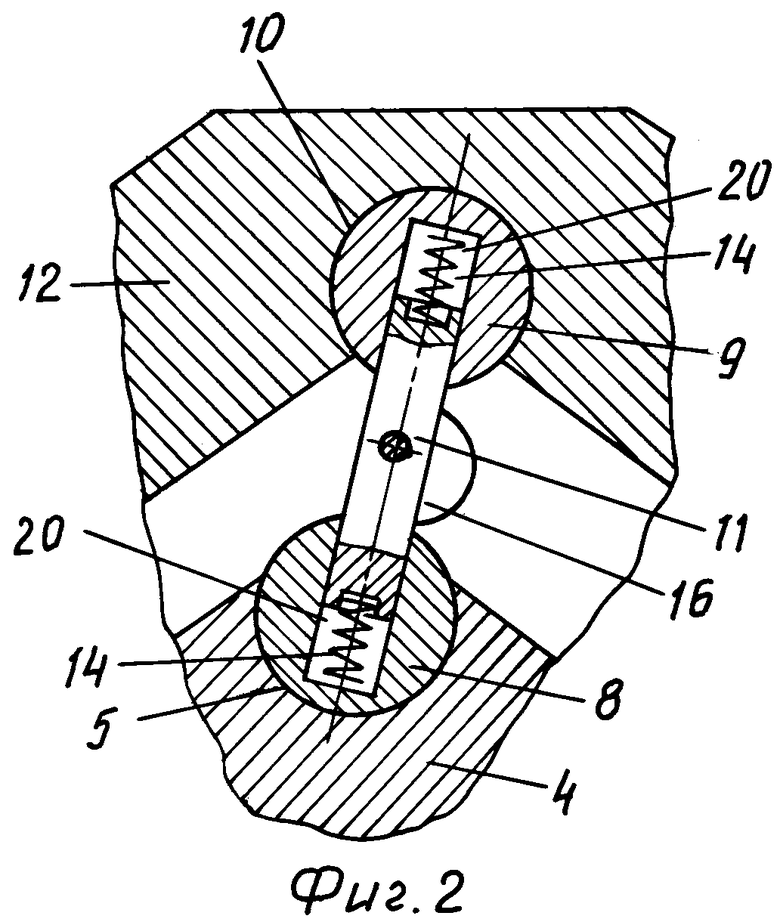

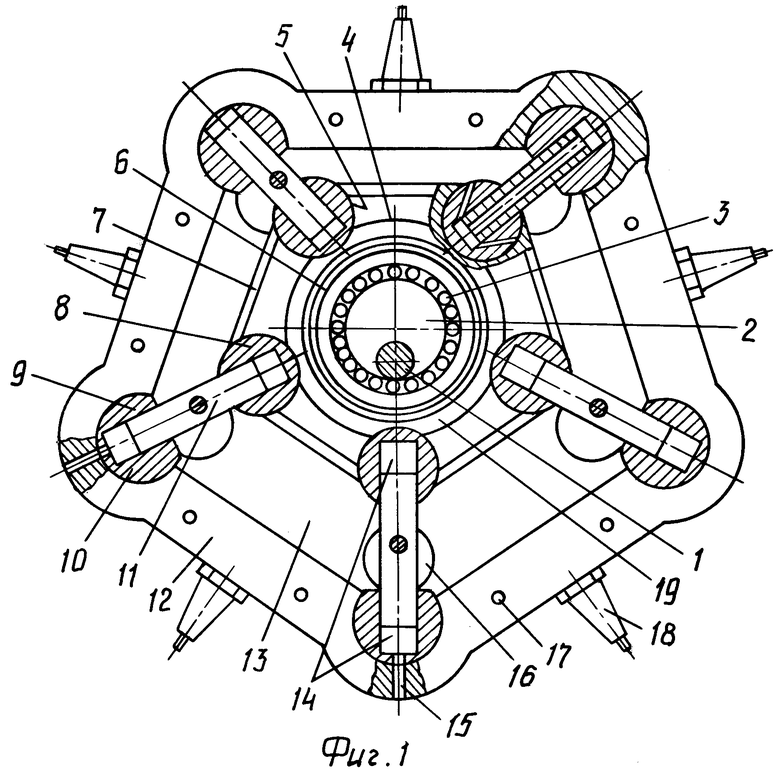

На Фиг.1 изображен двигатель в разрезе поперек оси вала отбора мощности, включающий: 1 - вал отбора мощности; 2 - первый эксцентрик; 3 - подшипник; 4 - ротор; 5 - первые сквозные отверстия; 6 - маслосъемные кольца; 7 - уплотнительные планки; 8 - первые цилиндрические шарниры; 9 - вторые цилиндрические шарниры; 10 - вторые сквозные отверстия; 11 - лопасти; 12 - среднюю часть корпуса; 13 - изолированные камеры; 14 - направляющие пазы в цилиндрических шарнирах; 15 - каналы для вывода смазки; 16 - дисковые шарниры; 17 - отверстия для соединения средней части корпуса с боковыми крышками; 18 - свечи зажигания; 19 - уплотнительные кольца.

На Фиг.2 схематично изображен в разрезе узел лопасти, включающий упругие элементы 20, выполняющие дополнительные функции стабилизаторов движения ротора 4.

На Фиг.3 схематично изображен в разрезе узел лопасти, включающий упругие элементы 20, плунжеры 21, стержни 22, закрепленные в цилиндрических шарнирах 8 и 9 одним из известных способов, например 23, выполняющие функции дополнительной стабилизации лопасти 11 и рекуперации энергии во время рабочего хода и впуска с последующей отдачей энергии при выпуске и сжатии.

На Фиг.4 изображен двигатель в разрезе вдоль оси вала отбора мощности, включающий: 24 - первую боковую крышку; 25 - вторую боковую крышку; 26 - шкив; 27 - маховик; 28 - валик; 29 - первую торцевую часть корпуса; 30 - вторую полость; 31 - уплотнительный диск в виде пластины; 32 - золотниковый диск в виде пластины; 33 - торцевую крышку; 34 - вторую торцевую часть корпуса; 35 - третью полость; 36 - второй эксцентрик; 37 - стабилизирующую пластину; 38 - третье сквозное отверстие для впуска рабочей смеси; 39 - седьмое сквозное отверстие для впуска рабочей смеси; 40 - отверстие, дублирующее четвертое сквозное отверстие для выпуска отработанных газов; 41 - фрагмент впускного патрубка; 42 - фрагмент выпускного патрубка.

На Фиг.5 (а, б, в, г, д, е) изображен узел лопасти, который включает цилиндрические шарниры 8 и 9, лопасть 11, валик 28, торцевые уплотнительные пластины 43 цилиндрических шарниров 8 и 9, продольную уплотнительную планку 44, торцевой уплотнительный вкладыш 45 лопасти 11, выемки 46 для периферийной циркуляции смазки, внутренние каналы 47 для циркуляции смазки, прорези 48 для установки торцевых уплотнительных вкладышей 45, вырезы 49 для установки торцевых уплотнительных вкладышей 45, отверстия 50 для установки валика 28, осевое отверстие 51 для ввода смазки, радиальные отверстия 52.

На Фиг.6 изображен узел стабилизации движения лопасти 11 и ротора 4, установленного на первом эксцентрике 2.

На Фиг.7 изображен золотниковый диск 32 с криволинейной прорезью 53 для впуска топливной смеси и криволинейной прорезью 54 для выпуска отработанных газов.

На Фиг.8 (а, б) изображена система смазки двигателя с подачей смазки через осевые отверстия 51 валиков 28, циркуляцией смазки по каналам 55, 56, 57, 58 и выводом смазки через каналы 15 и 59.

На Фиг.9 (а, б, в) изображены циклограммы чередования тактов работы двигателя по углу поворота вала отбора мощности для трехкамерного, четырехкамерного и пятикамерного исполнения.

Наилучший вариант исполнения двигателя будет получен, если принять число изолированных камер нечетным и не менее трех, так как в этом случае такты, соответствующие рабочему ходу, будут следовать друг за другом с одним и тем же интервалом или одинаково перекрывать друг друга, тем самым повышая крутящий момент и плавность работы двигателя. Из других способов следует отметить следующие: первый предусматривает привод посредством стабилизирующих пластин всех дисковых шарниров, установленных в первой и второй боковых крышках, что повышает плавность работы двигателя; второй предусматривает установку подшипников качения, по крайней мере, на первом эксцентрике для снижения сопротивления перемещению ротора относительно первого эксцентрика, на который приходится наибольшая нагрузка, и облегчает, таким образом, стабилизацию движения ротора по круговой траектории; третий заключается в том, что часть двигателя, в которой непосредственно реализуется рабочий процесс, выполняется в виде отдельной сборочной единицы; четвертый предусматривает создание уплотнительного контура, имеющего рамную конструкцию с взаимным перекрытием прилегающих друг к другу уплотнительных планок, установленных в лопастях, первом и втором цилиндрических шарнирах. В целях экономии конструкционных материалов с высокой износостойкостью, упрощения технологии и повышения точности изготовления в первой торцевой части корпуса целесообразно разместить диск с тремя кольцевыми канавками, предназначенными для установки уплотнительных элементов.

Реализация бесклапанного варианта орбитального двигателя возможна только при нечетном числе камер вследствие того, что в этом случае при вращении золотникового диска в направлении, противоположном вращению вала отбора мощности, имеет место последовательность тактов впуска и выпуска с одинаковым интервалом по углу поворота указанного вала, например, для трехкамерного двигателя интервал составляет 60°, для пятикамерного 108°, для четырехкамерного двигателя циклический интервал отсутствует.

Сборка двигателя может производиться в следующем порядке. В ротор устанавливаются вал отбора мощности и подшипник, образуя роторную группу. Одна из боковых крышек располагается на горизонтальной поверхности и на нее устанавливается роторная группа, которая центрируется одним из опорных подшипников, находящихся в боковой крышке, и средняя часть корпуса, которая центрируется штифтами. Затем собираются узлы лопастей, включающие лопасти, шарниры, а также имеющиеся уплотнительные элементы. Шарниры одновременно устанавливаются соответственно в роторе и средней части корпуса. Сверху устанавливается другая боковая крышка, которая фиксируется относительно ротора и средней части корпуса тем же способом, что и предыдущая боковая крышка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285126C2 |

| УСТРОЙСТВО ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2344311C2 |

| СПОСОБ ПОДАЧИ МАСЛА И ИМПУЛЬСНЫЙ ПИТАТЕЛЬ-ДОЗАТОР | 2005 |

|

RU2326248C2 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2009 |

|

RU2411074C1 |

| РОТОРНЫЙ АППАРАТ | 2005 |

|

RU2309793C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВС С ВПРЫСКОМ ТОПЛИВА | 2005 |

|

RU2294448C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ПРИГОТОВЛЕНИЯ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ, ПОДАВАЕМОЙ В КАРБЮРАТОРНЫЕ ДВС | 2005 |

|

RU2306447C2 |

| ТОПЛИВНО-ВОДНАЯ ЭМУЛЬСИЯ | 2006 |

|

RU2367683C2 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И УДАЛЕНИЯ ИЗ ШТАТНОЙ ТОПЛИВНОЙ СИСТЕМЫ НЕИСПОЛЬЗОВАННОЙ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ | 2005 |

|

RU2300658C2 |

| ВОДНО-ТОПЛИВНАЯ ЭМУЛЬСИЯ | 2007 |

|

RU2365618C2 |

Изобретение относится к области роторных двигателей внутреннего сгорания. Техническим результатом является уменьшение размеров двигателя, снижение уровня шума, вибрации и потерь мощности. Сущность изобретения заключается в том, что ротор установлен эксцентрично на валу отбора мощности. Лопасти совершают поступательное перемещение в пазах цилиндрических шарниров, установленных в роторе и в средней части корпуса. Центр каждой лопасти движется по окружности с радиусом, равным половине эксцентриситета установки ротора. Это движение сообщается лопастям посредством пластин-стабилизаторов и преобразуется в орбитальное движение ротора. Функции газораспределительного механизма выполняет диск, соосный с валом отбора мощности и имеющий прорези, выполненные по дугам окружностей разных радиусов. Диск вращается против вращения вала отбора мощности в два раза медленнее и реализует циклограмму работы двигателя с нечетным числом камер сгорания. 8 з.п. ф-лы, 9 ил.

| US 3703344 А, 21.11.1972 | |||

| US 6481988 А, 19.11.2002 | |||

| Устройство для классификации сыпучих материалов | 1981 |

|

SU973191A1 |

| DE 4117936 А1, 03.12.1992 | |||

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ИЗЛУЧАЮЩЕЙ СТЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКОЙ РЕАКЦИИ В ТАКОМ РЕАКТОРЕ | 2014 |

|

RU2622442C2 |

| Роторная машина | 1990 |

|

SU1809857A3 |

Авторы

Даты

2006-10-10—Публикация

2004-12-02—Подача