Изобретение относится к области теплообмена, в частности к конструкции цепей для вращающихся печей промышленности строительных материалов.

Наиболее распространенными конструктивными элементами, применяемыми при изготовлении цепных теплообменных устройств, являются или круглозвенные, или овальные цепи, изготовленные из прутка цилиндрической формы. В печах перечисленных производств на настоящий момент используют преимущественно круглозвенные цепи как сварные, так и литые [Вальберг Г.С., Гринер И.К., Мефодовский В.Я. Интенсификация производства цемента. - М.: Стройиздат, 1971. - 145 с.]. Литье применяется при изготовлении цепей из жаростойкой стали. Такие цепи применяют при навеске теплообменников в области температур газового потока 900-1200°С. Недостатком цепей из жаропрочных сталей является высокая цена металла.

Наиболее близкой к заявляемой форме цепи является цепь, содержащая звенья торообразной формы [ГОСТ 13237-67. Цепи навесные для цепных завес вращающихся цементных печей].

Недостатком известной цепи является относительно высокая масса, что увеличивает металлоемкость и пылеобразование. Нагревается в большей степени наружный слой звеньев, так как время пребывания цепи в газовом потоке находится в пределах 30-40 с. Затем цепь контактирует с материалом и отдает тепло, полученное от газового потока. Так как время контакта звена цепи с материалом небольшое (около 10 с), то успевают охладиться только поверхностные слои, а внутренняя часть звена охлаждается в меньшей степени.

Изобретение направлено на интенсификацию теплообмена, снижение материалоемкости и пылеобразующей способности цепи, а также снижение расхода тепла на обжиг.

Это достигается тремя вариантами выполнения цепи.

Согласно первому варианту в цепи для цепной завесы вращающейся печи, состоящей из соединенных между собой звеньев, согласно предлагаемому решению звенья выполнены полыми с отношением площади поперечного сечения полости к площади поперечного сечения звена цепи, включая полость, составляющим 3-60%, при этом звенья выполнены любой геометрической формы.

Поперечные сечения звена и полости могут быть выполнены любой геометрической формы.

Согласно второму варианту в цепи для цепной завесы вращающейся печи, состоящей из соединенных между собой звеньев, согласно предлагаемому решению звенья выполнены любой геометрической формы с по меньшей мере одним углублением, расположенным на поверхности звена, при этом отношение массы удаленного материала к исходной массе звена составляет 3-60% при площади наименьшего поперечного сечения звена, составляющей не менее 70% от площади поперечного сечения исходного звена.

Углубления на поверхности звена могут быть расположены равномерно.

Поперечные сечения звена и углублений могут быть выполнены любой геометрической формы.

Согласно третьему варианту в цепи для цепной завесы вращающейся печи, состоящей из соединенных между собой звеньев, согласно предлагаемому решению звенья выполнены любой геометрической формы полыми или с по меньшей мере одним углублением, расположенным на поверхности звена, при этом отношение массы удаленного материала в полом звене и в звене, выполненном с углублениями, к исходной массе звена составляет 3-60%, причем в звеньях, выполненных с углублениями, площадь наименьшего поперечного сечения звена составляет не менее 70% от площади поперечного сечения исходного звена, при этом полые звенья и звенья с углублениями выполнены разного размера с расположением звеньев от большего к меньшему к свободному концу цепи.

Углубления могут быть расположены равномерно на поверхности звена.

Поперечные сечения звена, полости и углублений могут быть выполнены любой геометрической формы.

Предложенные авторами полые звенья обеспечивают снижение массы цепи с сохранением площади теплообмена. Установлено, что отношение площади поперечного сечения полости к площади поперечного сечения всего звена с полостью менее 3% практически не влияет на его теплоотдачу, так как звено не успевает прогреться до температуры газового потока на всю его толщину, а при охлаждении в материале полностью отдать аккумулированное тепло центральной части. Рекомендуется не превышать отношение более 60%, так как при этом значительно уменьшается толщина стенки звеньев, что приведет к ее перегреву и быстрому выходу из работы цепи в результате окисления металла и абразивного износа. Такой же результат наблюдается, если звено цепи выполнено не полым, а с углублениями, соблюдая при этом соотношение массы удаленного металла к исходной массе звена 3-60%, при площади наименьшего поперечного сечения звена, составляющей не менее 70% от площади поперечного сечения исходного звена.

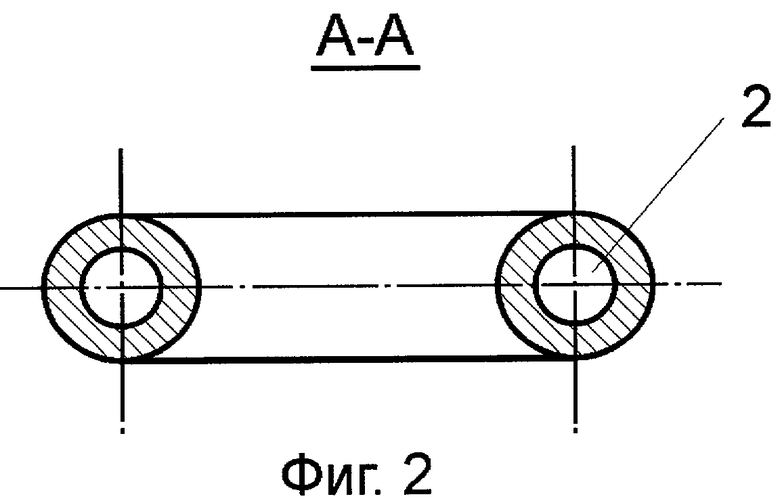

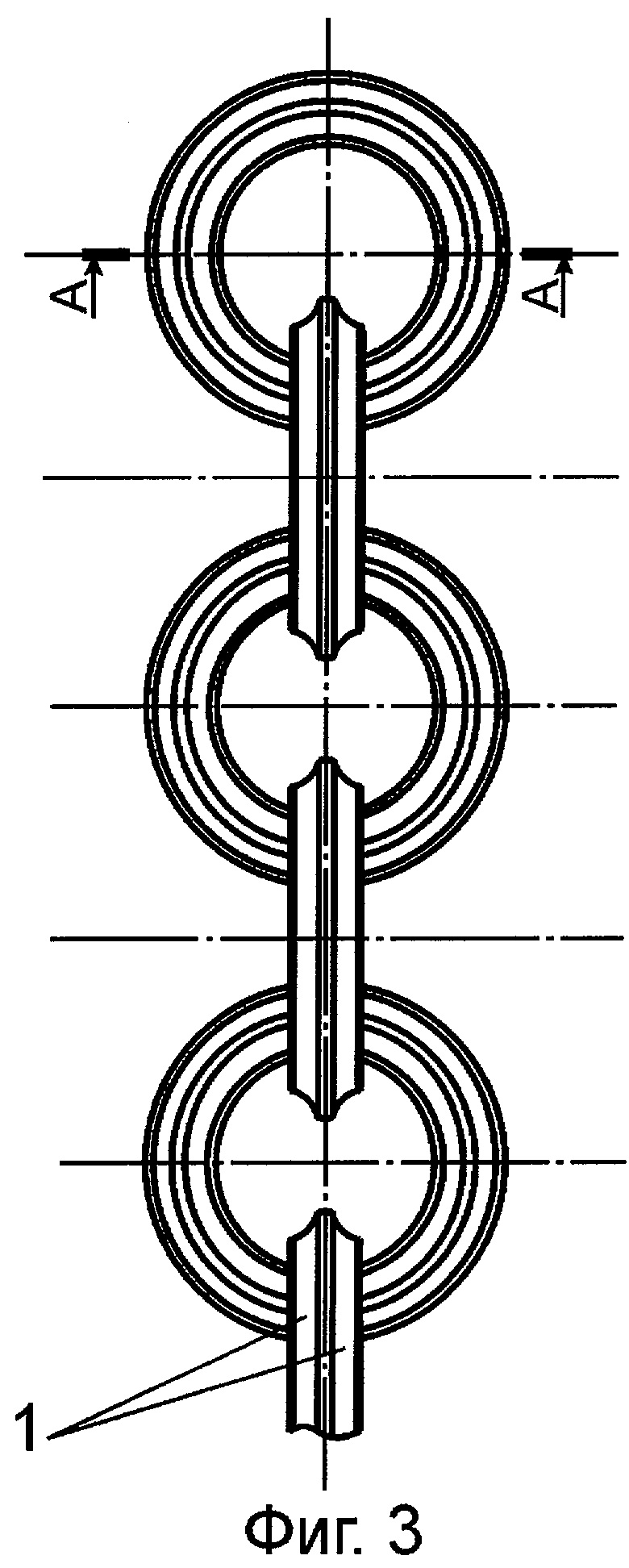

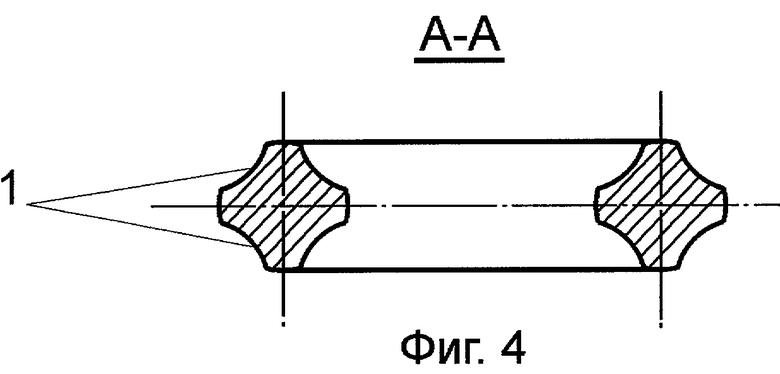

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид цепи из звеньев торообразной формы; на фиг.2 показан разрез А-А торообразного звена цепи; на фиг.3 - общий вид цепи из звеньев с углублениями 1; на фиг.4 показан разрез А-А звена цепи с углублениями 1.

Заявляемая цепь, выполненная по 1-му варианту, может быть выполнена из звеньев разной формы, например овальных, треугольных, квадратных и т.д. Поперечные сечения звена и полости могут быть также различными, например овальными, четырехугольными, треугольными и т.д. или их различными комбинациями. В рассматриваемом случае форма звена 1 выполнена торообразной одинакового геометрического размера с диаметром прутка звена, например, 30 мм, звенья изготовлены полыми с диаметром полости 2, например, 10 мм, что соответствует отношению площади поперечного сечения полости к площади поперечного сечения прутка звена 11,1%. При вращении печи цепь поднимается и омывается горячими печными газами, нагреваясь при этом. Затем нагретое звено цепи приходит в соприкосновение с материалом и передает ему тепло. В результате уменьшения толщины стенки полого звена оно полностью прогревается в газовом потоке по толщине за более короткое время и полнее передает накопленное тепло материалу, в результате чего интенсифицируется теплообмен между звеном цепи и материалом, а также между газовым потоком и звеном цепи, приводя к увеличению производительности печи. Имея пониженную массу, цепь, находясь в материале, меньше его разрушает, истирает, и соответственно снижается количество пыли, выносимой газовым потоком из печи. Снижение пылевыноса из печи приводит к уменьшению потерь тепла с отходящими газами и экономии топлива.

В результате использования новой конструкции звеньев цепей снижение тепловых потерь с отходящими газами увеличивает производительность печи на 1-2%.

Заявляемая цепь для цепной завесы вращающейся печи по 2-му варианту состоит из звеньев фиг.3 одинакового геометрического размера, выполненных из прутка диаметром, например, 30 мм. Углубления могут быть выполнены в виде, например, канавок или выемок на поверхности звеньев, изготовленными, например, во время литья (фиг.4, поз.1). Канавки и выемки могут быть выполнены сечением любой формы, например прямоугольными, овальными и т.д. В рассмотренном случае звено выполнено с канавками с площадью поперечного сечения звена, составляющей 57% площади поперечного сечения исходного звена, поверхность канавки выполнена диаметром, равным диаметру прутка звена - 30 мм, количество канавок, например, четыре, равномерно распределенных по окружности звена. Отношение массы удаленного металла к исходной массе звена составляет 0,57. При вращении печи цепь поднимается и омывается горячими печными газами, при этом нагреваясь. Затем нагретое звено цепи приходит в соприкосновение с материалом и передает ему тепло. В результате уменьшения поперечного сечения звена за счет канавок интенсифицируется теплообмен между звеном цепи и материалом, а также между газовым потоком и звеном цепи, что приводит к увеличению производительности печи. Имея пониженную массу, цепь, находясь в материале, меньше его разрушает, истирает, и соответственно снижается количество пыли, выносимой газовым потоком из печи. Снижение пылевыноса из печи приводит к уменьшению потерь тепла с отходящими газами и экономии топлива.

В результате использования новой конструкции звеньев цепей снижение тепловых потерь с отходящими газами увеличивает производительность печи на 1-2%.

Заявляемая цепь по 3-му варианту состоит из звеньев разной формы, например овальных, разного размера, с расположением звеньев от большего к меньшему к свободному концу цепи, изготовленных из полых звеньев с диаметром профиля прутка, например, 30 мм и диаметром полости Фиг.2 (2), например, 10 мм, что соответствует отношению площади поперечного сечения полости к площади поперечного сечения прутка звена 11,1%. При вращении печи цепь поднимается и омывается горячими печными газами, при этом нагреваясь. Так как цепь в сторону свободных концов имеет звенья меньшего размера, то увеличивается расстояние от начала до конца цепи между отдельными цепями, что приводит к снижению сопротивления цепной завесы и перераспределению части газового потока из подцепного пространства в пространство, занятое цепями, что интенсифицирует конвективный теплообмен между цепями и газовым потоком. Затем нагретое звено цепи приходит в соприкосновение с материалом и передает ему тепло. В результате уменьшения толщины стенки звена интенсифицируется теплообмен между звеном цепи и материалом, а также между газовым потоком и звеном цепи, что увеличивает производительность печи. Кроме того, в результате снижения сопротивления цепной завесы снижается нагрузка на дымосос, приводящая к экономии электрической энергии. Цепь, имея пониженную массу, находясь в материале, меньше его разрушает, истирает, и соответственно снижается количество пыли, выносимой газовым потоком из печи. Снижение пылевыноса из печи приводит к уменьшению потерь тепла с отходящими газами и экономии топлива.

В результате использования новой конструкции звеньев цепей снижение тепловых потерь с отходящими газами увеличивает производительность печи на 1-2%.

Установлено, что цепи, выполненные из звеньев различной геометрической формы, например прямоугольной, треугольной и т.д., с углублениями и имеющие сечения звеньев и углублений, ведут себя в работе аналогично цепи, в которой звенья выполнены полыми.

Таким образом, авторами выявлено, что конструктивные изменения цепи, изготовленной из звеньев с углублениями, позволяют снизить металлоемкость цепи и пылеобразующую способность цепного теплообменника. В результате использования новой конструкции звеньев цепей снижение тепловых потерь с отходящими газами увеличивает производительность печи на 1-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2011 |

|

RU2468269C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2009 |

|

RU2425316C1 |

| ЦЕПЬ ЛИТАЯ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ (ВАРИАНТЫ) | 2011 |

|

RU2486386C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2011 |

|

RU2471132C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2009 |

|

RU2413106C1 |

| ЦЕПЬ РАЗНОЗВЕННАЯ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2012 |

|

RU2486387C1 |

| Цепь для цепной завесы обжигового агрегата | 2021 |

|

RU2763971C1 |

| ЦЕПЬ ЦЕЛЬНОЛИТАЯ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ РОТАЦИОННОЙ ОБЖИГОВОЙ ПЕЧИ | 2012 |

|

RU2513487C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ОБЖИГОВОГО АГРЕГАТА | 2014 |

|

RU2561545C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ РОТАЦИОННОЙ ОБЖИГОВОЙ ПЕЧИ (ВАРИАНТЫ) | 2012 |

|

RU2527631C2 |

Изобретение относится к области теплообмена, в частности к конструкции цепей для вращающихся печей промышленности строительных материалов. Предложены три варианта конструкции цепей. Согласно первому варианту звенья цепи выполнены полыми любой геометрической формы с отношением площади поперечного сечения полости к площади поперечного сечения звена, включая полость, составляющим 3-60%. По второму варианту звенья цепи выполнены любой геометрической формы с, по меньшей мере, одним углублением, расположенным на поверхности звена таким образом, что отношение массы удаленного материала к исходной массе звена составляющим 3-60% при наименьшем поперечном сечении звена, составляющем не менее 70% поперечного сечения исходного звена. Согласно третьему варианту звенья цепи выполнены любой геометрической формы полыми или с, по меньшей мере, одним углублением, расположенным на поверхности звена, при этом отношение массы удаленного материала в полом звене и в звене, выполненном с углублениями, к исходной массе звена составляет 3-60%. Изобретение должно обеспечить интенсификацию теплообмена, снижение материалоемкости и пылеобразующей способности цепи, а также снижение расхода тепла на обжиг. 3 н. и 3 з.п. ф-лы, 4 ил.

| Сушильный барабан | 2002 |

|

RU2220390C1 |

| Сушильный барабан | 1988 |

|

SU1622740A2 |

| Сушильный барабан | 1986 |

|

SU1374012A1 |

| Сушильный барабан | 1986 |

|

SU1374011A1 |

| Насадка сушильного барабана | 1985 |

|

SU1252631A1 |

| Сушильный барабан | 1984 |

|

SU1222998A1 |

| US 4338732 A, 13.07.1982. | |||

Авторы

Даты

2006-10-10—Публикация

2005-10-14—Подача