Изобретение относится к свечам зажигания энергетических и двигательных установок, работающих на экологически чистых видах топлива, и может быть использовано, в частности, в генераторах водяного пара высокого давления, например, используемых для выпарки каустической соды.

Известны эрозионные свечи зажигания [1-3], используемые для воспламенения несамовоспламеняющихся компонентов топлива, содержащие центральный электрод, керамический изолятор, в котором закреплен центральный электрод, корпус, экранная керамическая трубка, причем со стороны рабочего торца центральный и боковой электрод имеют контакты из серебра, образующие кольцевой искровой зазор, а керамический изолятор закреплен в корпусе медным клином и стеклогерметизирующей втулкой, поверхность кольцевого искрового зазора свечи покрыта распыленными частичками материала контактов электродов - серебром. Эрозионные частицы материала контактов электродов на рабочей поверхности керамического изолятора свечи создают благоприятные условия, при которых значительно уменьшается пробивное напряжение свечей зажигания [1] в процессе работы при повышенном давлении компонентов топлива в камере сгорания.

Известны также конструкции свечей зажигания, описанные в [4-6], содержащие корпус с размещаемым в нем изолятором с каналом, снабженным центральным электродом и закрепленную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевых каналов, снабженную демпфирующей обмоткой из стеклоткани - пропитанной неорганическим термостойким клеем, установленной в наружном кольцевом канале с образованием щели, и стеклогерметическую кольцевую втулку U-образного поперечного сечения, верхние части которой размещены соответственно во внутреннем канале щели, а нижняя часть охватывает торец концевого участка экранной керамической трубки, контакты центрального и бокового электрода со стороны рабочего торца свечи образуют кольцевой искровой зазор свечи.

Технические решения по конструкции эрозионных свечей зажигания, описанные в [1-6], не позволяют обеспечить необходимую герметичность свечей зажигания при использовании таких компонентов горючего, как водород, сжиженный природный газ (далее - СПГ) и наличии требований по обеспечению взрывобезопасности для зон класса 1.2 по [7]. При отсутствии возможности разместить узел герметизации свечи - зоны размещения стеклогерметичной втулки (U-образное сечение) вне зон воздействия высоких и низких температур (в зависимости от агрегатного состояния температуры горючего (водород или СПГ): до воспламенения температура компонентов топлива может составлять в пределе до минус 250°С [8], а температура горячих топливных компонентов в зоне рабочего торца до 450°С и в пределе до 700°С), высокие тепловые потоки и скорости изменения градиентов температуры на корпусе свечей приводят к возникновению трещин в стеклогерметичной втулке и проникновению горючих газов в отсек или помещение, в котором установлена энергетическая установка или генератор водяного пара. Проникновение горючих газов в зоны классов 1, 2 по [7] не допускается по условиям промышленной безопасности.

Наиболее близким техническим решением к предполагаемому изобретению является свеча зажигания, описанная в [6] и принятая за прототип, содержащаяся корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, и размещенную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевых каналов, демпфирующую обмотку из стеклоткани, пропитанной неорганическим термостойким клеем, установленную на внешней поверхности экранной керамической трубки в наружном кольцевом канале, стеклогерметическую U-образную кольцевую втулку, верхние части которой размещены соответственно во внутреннем и внешнем каналах, а нижняя часть охватывает торец концевого участка экранной керамической трубки, стеклогерметическая U-образная втулка установлена на дополнительную стеклогерметическую втулку, размещенную между боковой поверхностью изолятора и корпусом, на границе между U-образной стеклогерметической втулкой, выполненной из стеклокомпозиции на основе низкотемпературного боросвинцового стекла, и дополнительной стеклогерметичной втулкой, выполненной из стеклокомпозиции на основе боросиликатного стекла и бариевого силикатноборатного стекла с температурой размягчения более 700°С, размещено керамическое кольцо, а корпус свечи в зоне размещения стеклогерметических втулок выполнен из стали, содержащей % масс: (0,1-0,24)% С, менее 0,6% Si, менее 0,6% Mn, (12-14)% Cr, менее 0,025% S, менее 0,03% Р, остальное железо, в корпусе и центральном электроде имеются контакты, формирующие кольцевой искровой зазор свечи.

Очевидно, что эта свеча, выполненная по единой конструктивной схеме, что и описанные в [4-6] свечи, имеет аналогичные недостатки, связанные с ее негерметичностью. При отсутствии возможности размещения зоны герметичности вне зоны воздействия повышенных и низких температур (см. выше), повышенных давлений, воздействующих со стороны камеры сгорания в связи с образованием трещин в стеклогерметизирующих втулках, горючие газы проникают в зону соединения свечи с кабелем зажигания. Это не позволяет использовать свечи, принятые за прототип, во взрывоопасных зонах (зонах классов 1,2 по [7]). Без существенного повышения степени герметичности, значительного уменьшения утечек через свечи при воздействии повышенных температур, скорости изменения градиента температур на корпусе, повышенных давлений в камере сгорания, применение свечей зажигания, изготовленных по конструктивной схеме [6] невозможно.

Задачей, решаемой предлагаемым изобретением, является повышение степени герметичности свечей с целью их использования в энергетических установках, используемых во взрывоопасных зонах класса 1,2 по [7].

Поставленная цель достигается эрозионной свечой зажигания, содержащей корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, размещенную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевых каналов, демпфирующую обмотку из стеклоткани, пропитанную неорганическим термостойким клеем, установленную на внешней поверхности экранной керамической трубки в наружном кольцевом канале, стеклогерметическую U-образную кольцевую втулку, выполненную из стеклокомпозиции на основе низкотемпературного боросвинцового стекла, верхние части которой размещены соответственно во внутреннем и внешнем каналах, а нижняя часть охватывает торец концевого участка экранной керамической трубки, дополнительную стеклогерметичную втулку, выполненную из стеклокомпозиции на основе боросиликатного стекла и бариевого силикатноборатного стекла, размещенную между боковой поверхностью изолятора и корпусом под U-образной стеклогерметической кольцевой втулкой, контакты центрального и бокового электродов, формирующие кольцевой искровой зазор свечи, причем корпус в зоне размещения стеклогерметичной U-образной кольцевой втулки и дополнительной стеклогерметичной втулки выполнен из стали, содержащей, % мас.: (70÷77,4)% Ni, (19÷22)% Cr, (2,4-2,8)% Ti, (0,6÷1)% Al, а в зоне цилиндрической части изолятора корпус выполнен из сплава, содержащего, % мас.: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со, пайкой серебром соединен с изолятором, центральный электрод пайкой серебром соединен с внутренней поверхностью изолятора со стороны рабочего торца свечи, и с внешней поверхностью изолятора со стороны экранной керамической трубки, контакты центрального электрода и бокового электродов выполнены из композиционного материала, содержащего матрицу из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненную сплавом серебра с медью, в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu.

Новым согласно изобретению является выполнение корпуса в зоне размещения стеклогерметичной U-образной кольцевой и дополнительной втулок из стали, содержащей, % мас.: (70÷77,4)% Ni, (19÷22)% Cr, (2,4÷2,8)% Ti, (0,6÷1)% А1, а в зоне цилиндрической части изолятора из сплава, содержащего % масс: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со, закрепление изолятора и центрального электрода припоем из серебра, выполнение контактов электродов свечи из композиционного материала, содержащего матрицу из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненную сплавом серебра с медью в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu.

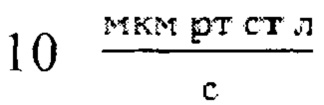

Выполнение закрепления изолятора в корпусе с использованием серебряного припоя Ср99,99, закрепление центрального электрода в канале изолятора с использованием серебряного припоя Ср99,99 обеспечивает исключение проникновения горячих газов из камеры сгорания в экранную часть свечи, соответственно в помещение, в котором устанавливается энергетическая установка, так как паяные швы обеспечивают герметичность соединения с керамическим изолятором свечи. Выполнение корпуса в зоне цилиндрической части изолятора из сплава, содержащего, % мас.: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со, обеспечивает близкий с керамическим изолятором свечи коэффициент термического расширения корпуса в этой зоне и исключает создание разрывающих паяных швов усилий в процессе эксплуатации, обеспечивая вакуумную плотность этих соединений - высокую степень герметичности и при воздействии повышенных до 65,0 МПа давлений со стороны камеры сгорания. Выполнение корпуса в зоне стеклогерметизации втулок из стали, содержащей, % мас.: (70÷77,4)% Ni, (19÷22)% Cr, (2,4÷2,8)% Ti, (0,6÷1)% Al, имеющего коэффициент термического расширения  обеспечивает после опрессовки стеклогерметических втулок в полости между ножкой изолятора и корпусом передачу обжимающих усилий непосредственно на стеклогерметизирующие кольцевые втулки и через них на ножку изолятора (внешнюю поверхность изолятора). За счет усилий обжатия в стеклогерметзирующих втулках и изоляторе создается усилие сжатия, ограничивающее развитие трещин в них в процессе воздействия циклически изменяющихся в зоне рабочего торца температур в процессе воспламенения топливных компонентов и работы камеры сгорания. Усилие сжатия в изоляторе предотвращает его разрушение под воздействием повышенного давления камеры сгорания, проникающего во внутренний канал изолятора через кольцевые трещины в паяном соединении центрального электрода с внутренней поверхностью канала изолятора. Выполнение контактов электродов матрицы из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненной сплавом серебра с медью в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu обеспечивает:

обеспечивает после опрессовки стеклогерметических втулок в полости между ножкой изолятора и корпусом передачу обжимающих усилий непосредственно на стеклогерметизирующие кольцевые втулки и через них на ножку изолятора (внешнюю поверхность изолятора). За счет усилий обжатия в стеклогерметзирующих втулках и изоляторе создается усилие сжатия, ограничивающее развитие трещин в них в процессе воздействия циклически изменяющихся в зоне рабочего торца температур в процессе воспламенения топливных компонентов и работы камеры сгорания. Усилие сжатия в изоляторе предотвращает его разрушение под воздействием повышенного давления камеры сгорания, проникающего во внутренний канал изолятора через кольцевые трещины в паяном соединении центрального электрода с внутренней поверхностью канала изолятора. Выполнение контактов электродов матрицы из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненной сплавом серебра с медью в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu обеспечивает:

- с одной стороны, уменьшение температуры, при которой формируются контакты электродов до температур значительно меньших, чем температура расплавления серебра припоя (1030…1060°С). Тем самым обеспечивается сохранение паянными соединениями корпуса с изолятором и центрального электрода со стороны экранной части свечи их герметичности при повторном нагреве, что имеет место в случае использования для формирования контактов электрода припоя из чистого серебра;

- с другой стороны, использование для заполнения матрицы сплава серебра и меди в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu, формирование таким образом контактов электродов, формирующих кольцевой искровой зазор свечи, обеспечивает повышение электроэрозионной стойкости контактов [9], по сравнению с чистыми серебряными контактами, например, [1, 2, 3] при сохранении свойств, обеспечивающих уменьшение пробивного напряжения свечей зажигания. Это позволяет дополнительно повысить ресурсные характеристики свечей зажигания.

Использование матрицы из спеченного никелевого порошка дисперсностью не более 250 мкм для формирования контактов электродов исключает возникновение раковин и пустот (пор), вызванных усадочными процессами при заполнении объема контактов электродов сплавом серебра и меди, уменьшает расход драгметалла для формирования контактов электродов.

Таким образом, применение контактов электродов, сформированных на базе матрицы из спеченного никелевого порошка дисперсностью не более 250 мкм с заполнением ее сплавом серебра и меди в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu позволяет обеспечить поэтапное уменьшение температурных воздействий на паяные швы корпуса и изолятора, контакта центрального электрода с изолятором со стороны экрана в процессе изготовления свечи, исключает повторные нагревы деталей и сборочных единиц до температуры расплавления используемого припоя, исключая тем самым внесение дефектов в эти паяные соединения. При этом обеспечивает повышение ресурса свечей во включениях.

Сравнительные испытания показали, что по сравнению с прототипом свечи, выполнение согласно изобретению исключает проникновение горючих газов в пространство помещения, в котором установлена энергетическая установка при давлении в камере сгорания до давления 65,0 МПа, а свечи-аналоги и прототип не выше 2,5 МПа. Это позволяет применять свечи, изготовленные согласно изобретению в зонах классов 1 и 2 по [7] в составе энергетических установок, работающих на экологически чистых топливных парах водород + кислород, СПГ + кислород, водород + воздух.

Предлагаемая эрозионная свеча зажигания содержит (см. фиг. 1) корпус 1 с размещенным в нем изолятором (например, из высокоглиноземлистой керамики) 2 с каналом 3, снабженным центральным электродом 4, размещенную в корпусе экранную керамическую трубку 5, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного 6 и внутреннего 7 кольцевых каналов, демпфирующую обмотку 8 из стеклоткани, пропитанную неорганическим термостойким клеем, установленную на внешней поверхности экранной керамической трубки в наружном кольцевом канале, U-образную стеклогерметическую кольцевую втулку 9, выполненную из стеклокомпозиции на основе низкотемпературного боросвинцивого стекла, верхние части которой размещены соответственно во внутреннем и внешнем каналах, а нижняя часть охватывает торец концевого участка экранной керамической трубки, дополнительную стеклогерметическую втулку 10, выполненную из стеклокомпозиции на основе боросиликатного стекла и бариевого силикатноборатного стекла, размещенную между боковой поверхностью изолятора и корпусом, под U-образной стеклогерметической кольцевой втулкой, корпус и центральный электрод содержат контакты, формирующие искровой зазор свечи, корпус в зоне 11 размещения стеклогерметической U-образный кольцевой втулки и дополнительной стеклогерметической втулки, выполнен из стали, содержащей, % мас.: (70÷77,4)% Ni, (19÷22)% Cr, (2,4÷2,8)% Ti, (0,6÷1) Al, а в зоне 12 цилиндрической части изолятора корпус выполнен из сплава, содержащего, % мас.: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со, пайкой серебром 13, соединенного с изолятором. Центральный электрод свечи пайкой серебром соединен с внутренней поверхностью 14 изолятора со стороны рабочего торца свечи, и с внешней поверхностью изолятора 15 со стороны экранной керамической трубки, контакты центрального электрода 16, бокового электрода 17 выполнены из композиционного материала, содержащего матрицу из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненную сплавом серебра с медью в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu.

При изготовлении свечи первоначально обеспечивают сборку центрального электрода, корпуса с изолятором с выполнением паяных швов серебром с температурой пайки 1030…1060°С, затем полости контактов центрального и бокового электродов заполняют никелевым порошком дисперсностью не более 250 мкм и спекают его при температуре 950°С, формируя матрицу, которая заполняется сплавом меди и серебра в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu при температуре 840°С. Изготовленную описанным способом заготовку опресовывают со стороны экранной части свечи дополнительно стеклогерметической втулкой при температуре не менее 700°С, а затем производится опрессовка U-образной стеклогерметической кольцевой втулкой непосредственно экранной керамической трубки. После этого проводится механическая обработка рабочего торца свечи и формирование кольцевого искрового зазора свечи.

Введение в конструкцию свечи паяных серебром соединений изолятора с корпусом и центральным электродом обеспечивает повышение степени герметичности свечи, сочетание используемых в свече материалов корпуса, как в зоне с пайки его с изолятором, так и в зоне размещения стеклогерметических втулок, использование для стеклогерметических втулок (U-образной и дополнительной), описанных выше стеклокомпозиций и формирование контактов электродов с применением матрицы из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненной сплавом серебра и меди в соотношении, % мас.: (71,5÷72,5)% Ag, (27,79÷28)% Cu, обеспечивает поэтапное уменьшение температуры технологических операций в процессе изготовления, исключает повторный нагрев свечи при изготовлении, приводящий к внесению дефектов в ранее выполненные паянные соединения корпуса и центрального электрода с изолятором. Выполнение корпуса свечи в зоне размещения стеклогерметических втулок из стали, содержащей, % мас.: (70÷77,)% Ni, (19÷22)% Cr, (2,4÷2,8) Ti, (0,6÷1)% Al, обеспечивает сжимающие усилия, передаваемые через стеклогерметические втулки на изолятор, создавая в нем усилия сжатия, предотвращая развитие трещин в изоляторе, вызванные воздействием температуры на рабочий торец свечи, высокой скорости изменения градиентов температуры на корпусе свечи.

Формирование контактов электродов свечи заполнением матрицы из никелевого порошка дисперсностью не более 250 мкм, сплавом серебра и меди позволяет не только повысить электроэрозионную стойкость контактов [9] при сохранении низких пробивных напряжениях, но исключить возникновение в процессе изготовления пор, раковин в контактах, имеющих место при использовании контактов из серебра, уменьшает расход драгметаллов при изготовлении свечей (исключает и вскрытие этих пор в процессе эксплуатации свечи под воздействием имеющих место перепадов температур и давлений, и тем самым предотвращает попадание в полости камеры сгорания частичек материала контактов электродов).

Проведенные испытания показали эффективность использования свечей, изготавливаемых согласно предлагаемому изобретению по сравнению со свечами, изготовленными согласно [1-6]: обеспечение повышенной степени обеспечения герметичности на уровне  при давлении компонентов топлива до 65,0 МПа, против соответственно

при давлении компонентов топлива до 65,0 МПа, против соответственно  при давлении компонентов топлива 5,0 МПа у аналогов и прототипа. Таким образом, свечи, изготовленные согласно предлагаемому изобретению, могут использоваться для энергетических установок, работающих на экологически чистых компонентах топлива: водород + кислород, СПГ + кислород, СПГ + воздух, водород + воздух в зонах класса 1 и 2 по [7] с повышенными требованиям к промышленной безопасности.

при давлении компонентов топлива 5,0 МПа у аналогов и прототипа. Таким образом, свечи, изготовленные согласно предлагаемому изобретению, могут использоваться для энергетических установок, работающих на экологически чистых компонентах топлива: водород + кислород, СПГ + кислород, СПГ + воздух, водород + воздух в зонах класса 1 и 2 по [7] с повышенными требованиям к промышленной безопасности.

Источники информации

1. В.А. Балагуров. Аппараты зажигания. Машиностроение, Москва, 1968 г. (стр. 277-284).

2. Свечи поверхностного разряда СПН-4-3, СЭ-20Б и СПН-6. Техническое описание, инструкция по эксплуатации и руководство по ремонту. ГНТИ Оборонгкз, Москва, 1963 г.

3. Свеча СЭ-4МА. Техническое описание и инструкция по эксплуатации. Издательство Машиностроение, Москва, 1966.

4. Патент РФ на изобретение №1720459 МПК (5) Н01Т 13/00.30.03.1994.

5. Патент РФ на изобретение №2285318 МПК (5) Н01Т 13/02, ER3Q 5/00 (200601).

6. Патент РФ на полезную модель №51445 МКП (51) Н01Т 13/00 (2006.01).

7. ГОСТ IEC 60079-10-1.

8. М.В. Добровольский. Жидкостные ракетные двигатели. Основы проектирования: учебник для высших учебных заведений: 3 изд., доп.- Москва: издательство МГТУ им. Н.Э. Баумана, 2016-461, [3]: ил.

9. В.В. Усов. Металловедение электрических контактов. М-Л, Госэнергоиздат, 1963, 208 с с чертеж. (см. стр. 84).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРТОВ | 2004 |

|

RU2285318C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| Свеча зажигания газотурбинного двигателя | 2024 |

|

RU2836043C1 |

| Полупроводниковая свеча зажигания для газотурбинного двигателя | 2022 |

|

RU2782341C1 |

| СВЕЧА ЗАЖИГАНИЯ ГАЗОТУРБИННЫХ ПРОМЫШЛЕННЫХ УСТАНОВОК | 2020 |

|

RU2757292C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028023C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2007004C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

SU1713399A1 |

Изобретение относится к свечам зажигания энергетических и двигательных установок. Техническим результатом является повышение герметичности свечей. Предложена эрозионная свеча зажигания, содержащая: корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, размещенную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего кольцевых каналов, демпфирующую обмотку, стеклогерметическую U-образную кольцевую втулку, верхние части которой размещены соответственно во внутреннем и внешнем каналах, дополнительная стеклогерметичная втулка, размещенная между боковой поверхностью изолятора и корпусом под U-образной стеклогерметической кольцевой втулкой. Корпус в зоне размещения стеклогерметичной U-образной кольцевой втулки и стеклогерметичной втулки выполнен из стали, содержащей, мас.%: (70÷77,4) Ni, (19÷22) Сr, (2,4-2,8) Ti, (0,6÷1) Al, а в зоне изолятора корпус выполнен из сплава, содержащего, мас.%: (48,22÷51) Fe, (32,5÷33,5) Ni, (16,5÷17,5) Со. Контакты центрального и бокового электродов выполнены из композиционного материала, содержащего матрицу из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненную сплавом серебра с медью, в соотношении, мас.%: (71,5÷72,5) Ag, (27,79÷28) Сu. 1 ил.

Эрозионная свеча зажигания, содержащая корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, размещенную в корпусе экранную керамическую трубку, концевой участок которой, обращенный к изолятору, размещен между корпусом и изолятором с образованием наружного и внутреннего каналов, демпфирующую обмотку из стеклоткани, пропитанной неорганическим термостойким клеем, установленную на внешней поверхности экранной керамической трубки в наружном кольцевом канале, стеклогерметическую U-образную кольцевую втулку, выполненную из стеклокомпозиции на основе низкотемпературного боросвинцового стекла, верхние части которой размещены соответственно во внутреннем и внешнем каналах, а нижняя часть охватывает торец концевого участка экранной керамической трубки, дополнительную стеклогерметическую втулку, выполненную из стеклокомпозиции на основе боросиликатного стекла и бариевого силикатноборатного стекла, размещенную между боковой поверхностью изолятора и корпусом, под U-образной стеклогерметичной кольцевой втулкой, контакты центрального и бокового электродов, формирующие кольцевой искровой зазор свечи, отличающаяся тем, что корпус в зоне размещения стеклогерметической U-образной кольцевой втулки и дополнительной стеклогерметической втулки выполнен из стали, содержащей, мас.%: (70÷77,4) Ni, (19÷22) Cr, (2,4÷2,8) Ti, (0,6÷1) Al, а в зоне цилиндрической части изолятора корпус выполнен из сплава, содержащего, мас.%: (48,22÷51) Fe, (32,5÷33,5) Ni, (16,5÷17,5) Со, пайкой серебром соединен с изолятором, центральный электрод пайкой серебром соединен с внутренней поверхностью изолятора со стороны рабочего торца свечи, и с внешней поверхностью изолятора со стороны экранной керамической трубки, контакты центрального электрода и бокового электрода выполнены из композиционного материала, содержащего матрицу из спеченного никелевого порошка дисперсностью не более 250 мкм, заполненную сплавом серебра и меди в соотношении, мас.%: (71,5÷72,5) Ag, (27,29÷28) Cu.

| 0 |

|

SU51445A1 | |

| Электроэрозионная свеча поверхностного разряда, СПН-4-3-Т, V.1.0, 2017 | |||

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ЦИКЛОГЕКСАНОНОКСИМА ОТ ЦИКЛОГЕКСАНДИОНДИОКСИМА | 0 |

|

SU186491A1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| СИСТЕМА ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ЛОКОМОТИВНОГО УСТРОЙСТВА БЕЗОПАСНОСТИ НА ОСНОВЕ ЦИФРОВОЙ РАДИОСВЯЗИ | 2015 |

|

RU2579401C1 |

| EP 0961373 A1, 1999.12.01. | |||

Авторы

Даты

2023-12-12—Публикация

2022-07-25—Подача