Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано при разработке конструкций, преимущественно, колес из легких сплавов, изготавливаемых горячей объемной штамповкой.

Известно колесо автомобиля, изготавливаемое из стали обработкой давлением листовых заготовок и последующей сваркой (Балабин И.В. Автомобильные колеса. Спр. М. Машиностроение, 1985, стр. 91).

Недостатком известного колеса является большая масса, что ухудшает эксплуатационные свойства подвески автомобиля.

Известно колесо транспортного средства, содержащее дисковую часть и обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами, соответственно, с одной стороны и хампами - с другой, а также выполненным на части обода между хампами, примыкающим к хампу задней опорной площадки углублением для монтажа шины с дном, ограниченным цилиндрической оболочкой в зоне минимальных внешних диаметральных размеров обода, при этом с зоной обода у хампа задней опорной площадки цилиндрическая оболочка дна сочленена конической оболочкой, а с зоной обода у хампа передней опорной площадки - оболочкой в виде элементов с наружной и внутренней образующими в меридианальной плоскости, составляющими ломаные линии с прямолинейными пересекающимися участками, при этом часть этой оболочки изнутри ограничена конической поверхностью, обращенной большими диаметральными размерами в сторону передней реборды, причем обод сочленен с дисковой частью в зоне этой оболочки (Колесо JWL+R фирмы Rays Engineering Co., Ltd (Япония). См. Internet: htpp://www.rayswheels.co.jp. опубл. 10.04.2005).

Колесо-прототип выполнено литьем из легкого сплава.

Недостатком известного колеса является большая масса, так как литая структура не обеспечивает получение оптимальных прочностных свойств при минимизации размеров элементов конструкции колеса.

Предлагаемое колесо транспортного средства содержит дисковую часть и обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами, соответственно, с одной стороны и хампами - с другой. В части обода между хампами выполнено примыкающее к хампу задней опорной площадки углубление для монтажа шины с дном, ограниченным цилиндрической оболочкой в зоне минимальных внешних диаметральных размеров обода. С зоной обода у хампа задней опорной площадки цилиндрическая оболочка дна сочленена конической оболочкой, а с зоной обода у хампа передней опорной площадки - оболочкой в виде элементов с наружной и внутренней образующими в меридианальной плоскости, составляющими ломаные линии с прямолинейными пересекающимися участками. Часть этой оболочки изнутри ограничена конической поверхностью, обращенной большими диаметральными размерами в сторону передней реборды. Обод сочленен с дисковой частью в зоне этой оболочки. Упомянутая коническая поверхность выполнена с углом конусности α=(3°÷27°). Обод сочленен с дисковой частью в зоне, ограниченной упомянутой конической поверхностью. Упомянутая коническая оболочка выполнена с углом конусности ее наружной поверхности β=(25°÷80°). Обод в зоне оболочки с образующими в виде ломаных линий может быть выполнен переменной вдоль оси колеса толщины и сочленен с дисковой частью там, где его толщина в этой зоне максимальна.

Предлагаемое колесо отличается тем, что упомянутая коническая поверхность выполнена с углом конусности α=(3°÷27°).Обод сочленен с дисковой частью в зоне, ограниченной упомянутой конической поверхностью. Упомянутая коническая оболочка выполнена с углом конусности ее наружной поверхности β=(25°÷80°). Обод в зоне оболочки с образующими в виде ломаных линий может быть выполнен переменной вдоль оси колеса толщины и сочленен с дисковой частью там, где его толщина в этой зоне максимальна.

Технический результат - минимизация массы колеса. Получаемая при изготовлении колеса методами горячей объемной штамповки оптимальная структура позволяет облегчить его при обеспечении необходимой прочности.

Геометрическая форма колеса определена в значительной степени особенностями технологии его изготовления.

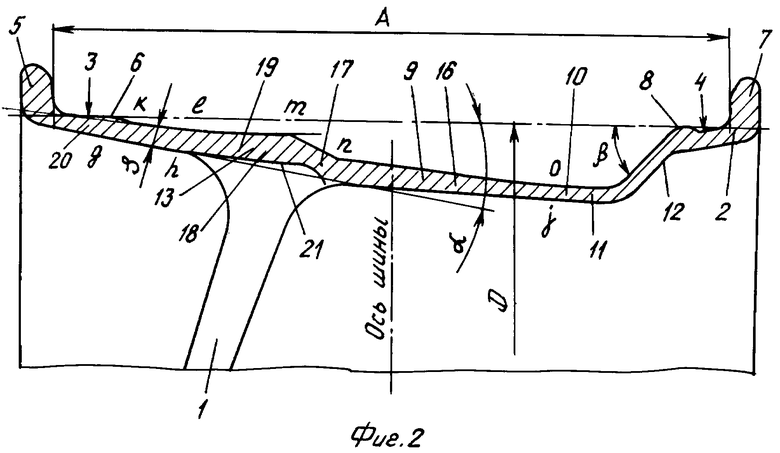

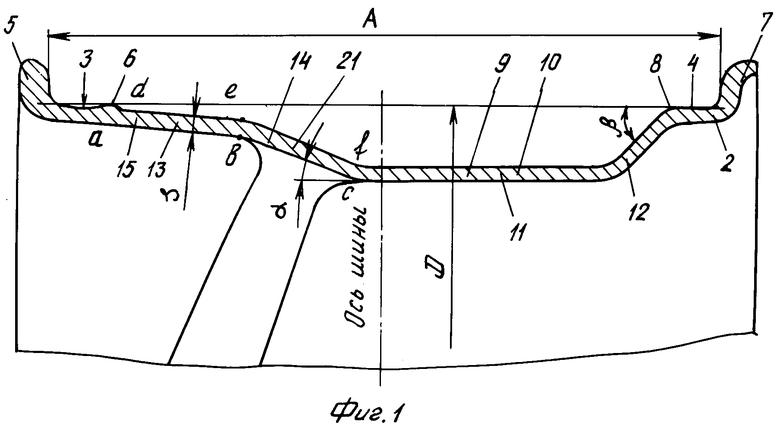

Сущность изобретения поясняется чертежами, где у обода цилиндрическая оболочка дна сочленена с зоной у хампа передней опорной площадки оболочкой;

на фиг.1 - постоянной вдоль оси колеса толщины;

на фиг.2 - переменной вдоль оси колеса толщины.

Колесо содержит дисковую часть 1 и сочлененный с ней обод 2 в виде тела вращения. На внешней стороне обода имеются опорные площадки 3 и 4.

У опорной площадки 3 с одной стороны выполнена передняя реборда 5, с другой - хамп 6. У опорной площадки 4 - с одной стороны - задняя реборда 7, с другой - хамп 8.На части обода 2 между хампами 6 и 8 выполнено примыкающее к последним углубление 9 для монтажа шины с дном 10, ограниченным цилиндрической оболочкой 11 в зоне минимальных внешних диаметральных размеров обода. С зоной обода 2 у хампа 8 задней опорной площадки 4 цилиндрическая оболочка 11 дна 10 сочленена конической оболочкой 12.

С зоной обода 2 у хампа 6 передней опорной площадки 3 цилиндрическая оболочка 11 дна 10 сочленена оболочкой 13. Оболочка 13 выполнена в виде элементов 14 и 15 (фиг.1) или 17, 18, 19 и 20 (фиг.2) с соответственно внутренней (а-b-с) и наружной (d-е-f) (фиг.1) и внутренней (g-h-i-j) и наружной (к-l-m-n-o) образующими в меридианальной плоскости, составляющими ломаные линии с прямолинейными пересекающимися участками а-b, b-с, d-е, е-f (фиг.1); g-h, h-i, i-j, к-l, l-m, m-n и n-о (фиг.2).

Часть оболочки 13 изнутри ограничена конической поверхностью 21, обращенной большими диаметральными размерами в сторону передней реборды 5.

Поверхность 21 выполнена с углом конусности α=(3°÷27°). Обод 2 сочленен оболочкой 13 в зоне, соответствующей поверхности 21, с дисковой частью 1. Оболочка 13 выполнена вдоль оси колеса толщиной s постоянной (фиг.1) или переменной(фиг.2).

В варианте (фиг.2) с переменной вдоль оси колеса толщиной s обод 2 сочленен с дисковой частью 1 в зоне оболочки 13 там, где толщина s в этой зоне максимальна.

Оболочка 12 выполнена с углом конусности ее наружной поверхности

β=(25°÷80°).

Примеры:

1. Опытное колесо (фиг.1) из алюминиевого сплава 6061 с размерами Д=18" и А=8,5" и углами α=12° и β=41°.

Колесо имеет массу 10 кг.

2. Опытное колесо (фиг.2) из магниевого сплава МА2-1 с размерами Д=22" и А=9,5" и углами α=7° и β=55°.

Колесо имеет массу 11,2 кг.

Во всех случаях масса опытных колес на (15÷17)% меньше, чем у литых равной прочности.

Таким образом предлагаемая конструкция позволяет облегчить колесо, обеспечивая оптимальную прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2284920C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285621C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2388615C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2510334C2 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387548C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270761C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2309053C1 |

Изобретение относится к конструкции преимущественно колес из легких сплавов, изготавливаемых горячей объемной штамповкой. Колесо содержит дисковую часть и обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами, соответственно, с одной стороны и хампами - с другой. В части обода между хампами выполнено примыкающее к хампу задней опорной площадки углубление для монтажа шины с дном, ограниченным цилиндрической оболочкой в зоне минимальных внешних диаметральных размеров обода. С зоной обода у хампа задней опорной площадки цилиндрическая оболочка дна сочленена конической оболочкой, а с зоной обода у хампа передней опорной площадки - оболочкой в виде элементов с наружной и внутренней образующими в меридиональной плоскости, составляющими ломаные линии с прямолинейными пересекающимися участками. Часть этой оболочки изнутри ограничена конической поверхностью, обращенной большими диаметральными размерами в сторону передней реборды. Обод сочленен с дисковой частью в зоне этой оболочки. Упомянутая коническая поверхность выполнена с углом конусности α=(3°÷27°). Обод сочленен с дисковой частью в зоне, ограниченной упомянутой конической поверхностью. Упомянутая коническая оболочка выполнена с углом конусности ее наружной поверхности β=(25°÷80°). Технический результат - минимизация массы колеса. 1 з.п. ф-лы, 2 ил.

| US 6325462 А, 04.12.2001 | |||

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2130385C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА (β-ХЛОРВИНИЛДИХЛОРАРСИН) | 2001 |

|

RU2200602C1 |

Авторы

Даты

2006-10-20—Публикация

2005-05-13—Подача