Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано при технологической проработке конструкций колес транспортных средств, оптимальных при изготовлении заготовок колес из легких сплавов горячей объемной штамповкой.

Известно колесо транспортного средства, содержащее дисковую часть и сочлененный с ней обод в виде тела вращения с примыкающей к дисковой части парой оболочек переменной вдоль оси колеса толщины (Патент Японии №2004082810, кл. В60В 21/02, опубл. 2004).

Известное колесо выполнено литьем из легкого сплава.

Недостатком известного колеса является большая масса, так как литая структура не обеспечивает получение оптимальных прочностных свойств при минимизации массы колеса.

Известно колесо транспортного средства, содержащее ступицу, дисковую часть и обод в виде тела вращения, ограниченного с внутренней стороны в зоне, примыкающей к дисковой части, двумя поверхностями вращения с прямолинейными образующими, а также двумя тороидальными поверхностями, касательными соответственно каждая к одной из поверхностей дисковой части и одной из упомянутых поверхностей вращения, при этом дисковая часть выполнена с окнами, ограниченными в примыкающей к ободу зоне частями поверхности вращения (Патент РФ №2077993, кл. В60В 3/06, опубл. 27.04.97, бюл. №12 - прототип).

Колесо-прототип выполнено из легкого (алюминиевого) деформируемого сплава.

Недостатком известного колеса является хотя и меньшая, чем у литого колеса, но, тем не менее, большая масса. При разработке конструкции колеса-прототипа не полностью учтены технологические особенности получения заготовки колеса горячей объемной штамповкой с оптимальной с точки зрения эксплуатационных характеристик внутренней структурой.

Предлагаемое колесо транспортного средства содержит ступицу, дисковую часть и обод в виде тела вращения, ограниченного с внутренней стороны в зоне, примыкающей к дисковой части, двумя поверхностями вращения с прямолинейными образующими, а также двумя тороидальными поверхностями, касательными соответственно каждой к одной из поверхностей дисковой части и одной из упомянутых поверхностей вращения.

Дисковая часть выполнена с окнами, ограниченными в примыкающей к ободу зоне частями поверхности вращения.

Последняя из упомянутых поверхностей вращения выполнена конической.

В плоскости, проходящей через ось колеса, острые углы между образующей упомянутой конической поверхности и каждой из прямолинейных образующих двух других упомянутых поверхностей вращения меньше, чем острый угол между образующими этих двух поверхностей вращения. В упомянутой плоскости образующая упомянутой конической поверхности может быть либо касательна к образующим упомянутых тороидальных поверхностей, либо параллельна касательной к образующим упомянутых тороидальных поверхностей и смещена относительно этой касательной в сторону, противоположную ободу.

Упомянутые окна могут быть ограничены линейчатыми поверхностями.

Предлагаемое колесо отличается тем, что последняя из упомянутых поверхностей вращения выполнена конической. В плоскости, проходящей через ось колеса, острые углы между образующей упомянутой конической поверхности и каждой из прямолинейных образующих двух других упомянутых поверхностей вращения меньше, чем острый угол между образующими этих двух поверхностей вращения.

Колесо может отличаться тем, что в упомянутой плоскости образующая упомянутой конической поверхности касательна к образующим упомянутых тороидальных поверхностей. Или может отличаться тем, что в упомянутой плоскости образующая упомянутой конической поверхности параллельна касательной к образующим упомянутых тороидальных поверхностей и смещена относительно этой касательной в сторону, противоположную ободу.

Колесо может отличаться тем, что упомянутые окна ограничены линейчатыми поверхностями.

Технический результат - минимизация массы колеса. Получаемая при изготовлении колеса методами горячей объемной штамповки оптимальная внутренняя структура согласуется с рациональной формой колеса и позволяет облегчить его при обеспечении необходимой прочности. Геометрическая форма колеса определена в значительной степени особенностями технологии его изготовления.

Сущность изобретения поясняется чертежами, на которых показаны:

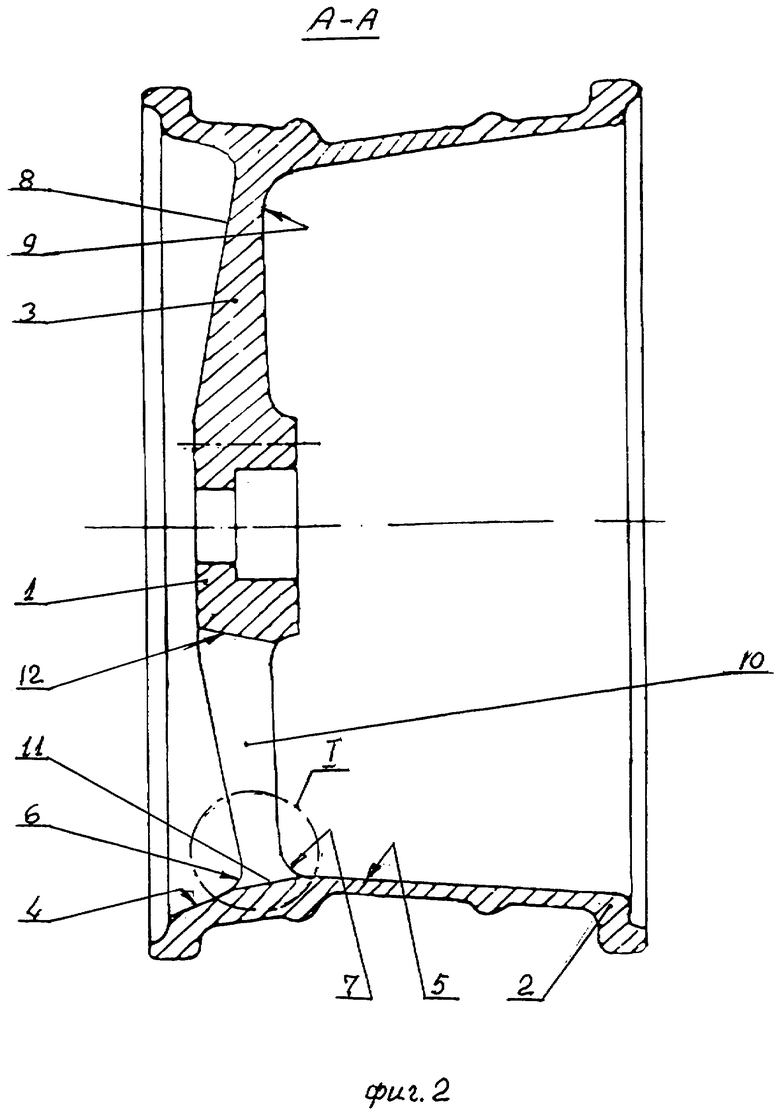

фиг.1 - общий вид колеса;

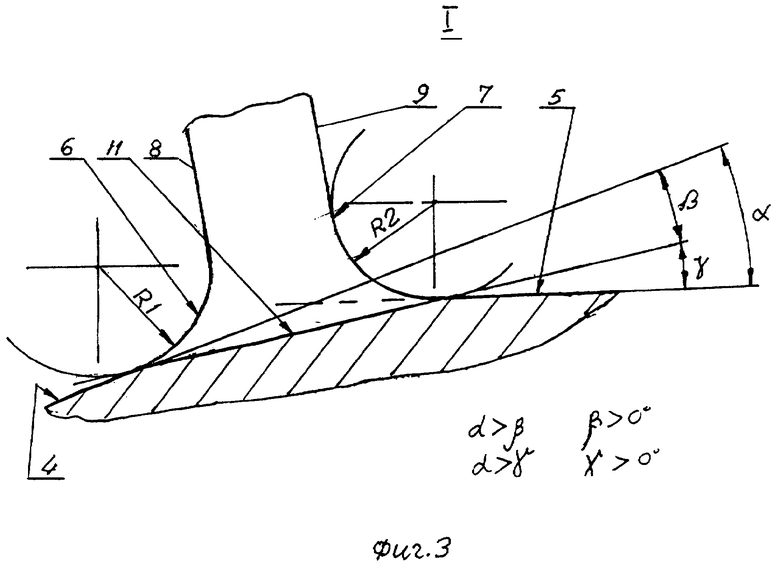

фиг.2 - разрез А-А на фиг.1;

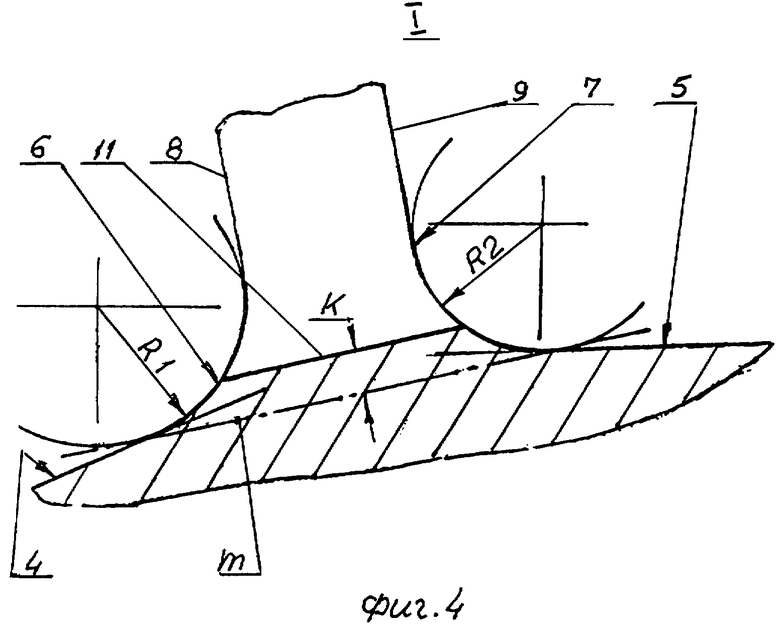

фиг.3 - вид I на фиг.2; вариант, где образующая конической поверхности касательна к образующим тороидальных поверхностей;

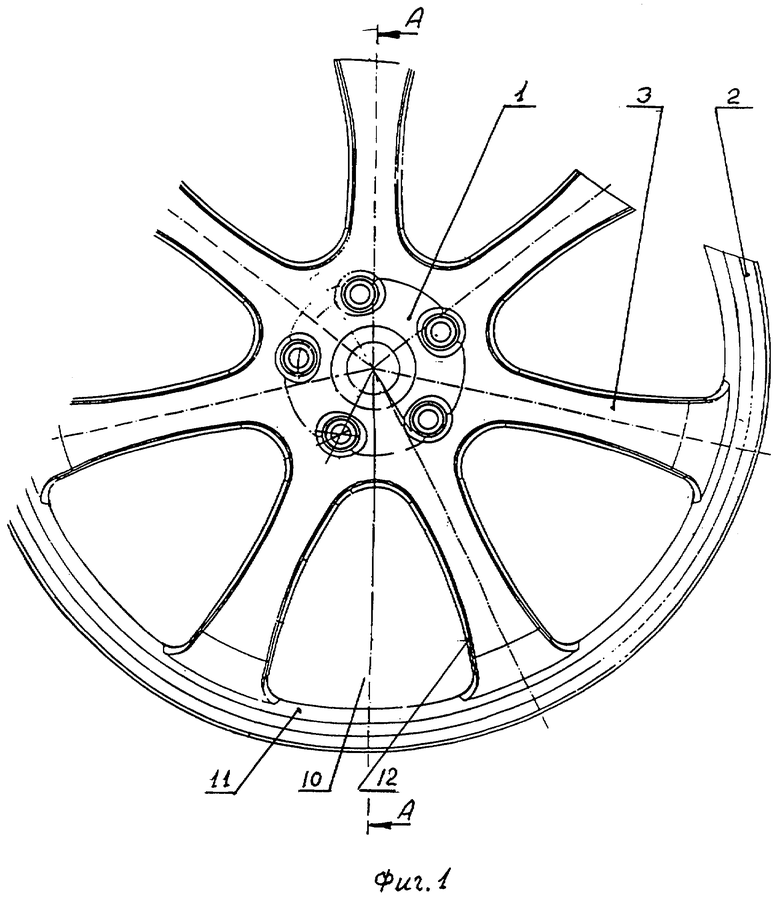

фиг.4 - то же, вариант, где образующая конической поверхности смещена относительно касательной к образующим тороидальных поверхностей.

Колесо включает в себя ступицу 1, обод 2 и дисковую часть 3, соединяющую обод 2 со ступицей 1. Обод 2 выполнен в виде тела вращения, ограниченного с внутренней стороны в зоне, примыкающей к дисковой части 3, двумя поверхностями вращения с прямолинейными образующими соответственно 4, 5. Эти поверхности обода 2 сочленены с дисковой частью 3 парой тороидальных поверхностей. Тороидальная поверхность с образующей 6, имеющей радиус R1, касательна к поверхности обода с образующей 4 и к поверхности 8 дисковой части 3, а тороидальная поверхность с образующей 7, имеющей радиус R2, касательна к поверхности обода с образующей 5 и к поверхности 9 дисковой части 3. Дисковая часть 3 выполнена с окнами 10, ограниченными в примыкающей к ободу 2 зоне частями конической поверхности вращения с образующей 11. В плоскости, проходящей через ось колеса, образующие 4 и 5 пересекаются между собой под острым углом α, а с образующей 11 соответственно - под острыми углами β и γ.

В разработке конструкции колеса должны быть обеспечены условия:

α>β; α>γ; β>0; γ>0.

В одном варианте (фиг.3) конструкции колеса образующая 11 касательна к образующим 6 и 7.

В другом варианте (фиг.4) конструкции колеса образующая 11 параллельна касательной "m" к образующим 6 и 7 и смещена относительно этой касательной на величину "К" в сторону, противоположную ободу 2. Окна 10 ограничены линейчатыми поверхностями 12, частями которых являются части конической поверхности с образующей 11.

Пример

Было изготовлено опытное автомобильное колесо размером 8.5×17" из алюминиевого сплава "АВ" (соответствует сплаву 6061). Масса опытного колеса - 7,3 кг. Масса известного колеса из того же материала - 7,9 кг.

Предлагаемая конструкция колеса позволяет улучшить эксплуатационные характеристики транспортного средства, а также повысить экономичность изготовления колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2388615C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387548C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270761C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285621C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2374084C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2268153C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2510334C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2245255C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285622C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при технологической проработке конструкций колес транспортных средств, оптимальных при изготовлении заготовок колес из легких сплавов горячей объемной штамповкой. Колесо содержит ступицу, дисковую часть и обод в виде тела вращения, ограниченного со внутренней стороны в зоне, примыкающей к дисковой части, двумя поверхностями вращения с прямолинейными образующими, а также тороидальными поверхностями, касательными соответственно каждой к одной из поверхностей дисковой части и одной из упомянутых поверхностей вращения. Дисковая часть выполнена с окнами, ограниченными в примыкающей к ободу зоне частями поверхности вращения. Последняя из упомянутых поверхностей вращения выполнена конической. В плоскости, проходящей через ось колеса, острые углы между образующей упомянутой конической поверхности и каждой из прямолинейных образующих двух других упомянутых поверхностей вращения меньше, чем острый угол между образующими этих двух поверхностей вращения. Технический результат - минимизация массы колеса. 3 з.п. ф-лы. 4 ил.

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА С ЧИСЛОМ СПИЦ НЕ МЕНЕЕ ТРЕХ | 1994 |

|

RU2077993C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2130385C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА (β-ХЛОРВИНИЛДИХЛОРАРСИН) | 2001 |

|

RU2200602C1 |

| US 6325462 А, 04.12.2001. | |||

Авторы

Даты

2007-10-27—Публикация

2006-02-26—Подача