Предлагаемое изобретение относится к транспортным средствам и может быть использовано при разработке конструкций преимущественно автомобильных колес, изготавливаемых горячей объемной штамповкой из легких сплавов.

Известно литое колесо из легкого сплава, содержащее дисковую часть и сочлененный с ней обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами соответственно с одной стороны и хампами - с другой, а также выполненным в части обода между хампами примыкающим к последним углублением для монтажа шины с участками в виде сопряженных между собой в зоне минимальных диаметральных размеров наружных поверхностей пары оболочек, большими диаметральными размерами обращенных в разные стороны относительно этой зоны (Пат. США №6325462, кл. В60В 1/06, опубл. 2001 г.). Недостатком известного колеса является большая масса, так как литая структура не обеспечивает получения оптимальных прочностных свойств при минимизации размеров элементов конструкции колеса.

Известно колесо транспортного средства, содержащее дисковую часть и сочлененный с ней обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами соответственно с одной стороны и хампами - с другой, а также примыкающим к последним углублением для монтажа шины, ограниченным наружными поверхностями, сопряженных между собой в зоне их минимальных диаметральных размеров пары оболочек, при этом дисковая часть сочленена с той частью обода, где сопряжены упомянутые оболочки, а каждая из последних выполнена с максимальными диаметральными размерами наружной поверхности у соответствующего хампа, при этом обод в части, соответствующей одной из упомянутых оболочек, выполнен переменной в направлении вдоль оси колеса толщины, максимальная толщина обода в этой его части - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа (Пат. РФ №2285621, кл. В60В 3/06, опубл. 2006 г. - прототип).

Известное колесо имеет оптимальную структуру, так как изготавливается методами горячей объемной штамповки. Его недостаток - отклонение от рациональной формы с точки зрения минимизации массы колеса при обеспечении прочности элементов конструкции колеса под нагрузкой.

Предлагаемое колесо содержит дисковую часть и сочлененный с ней обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами соответственно с одной стороны и хампами - с другой, а также примыкающим к последним углублением для монтажа шины, ограниченным наружными поверхностями, сопряженных между собой в зоне их минимальных диаметральных размеров пары оболочек, при этом дисковая часть сочленена с той частью обода, где сопряжены упомянутые оболочки, а каждая из последних выполнена с максимальными диаметральными размерами наружной поверхности у соответствующего хампа, при этом обод в части, соответствующей одной из упомянутых оболочек, выполнен переменной в направлении вдоль оси колеса толщины, максимальная толщина обода в этой его части - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа. Предлагаемое колесо отличается от известного тем, что обод в части, соответствующей второй из упомянутых оболочек, также выполнен переменной в направлении вдоль оси колеса толщины, максимальная толщина обода в этой его части - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа, при этом геометрические размеры каждой из упомянутых оболочек связаны определенными соотношениями.

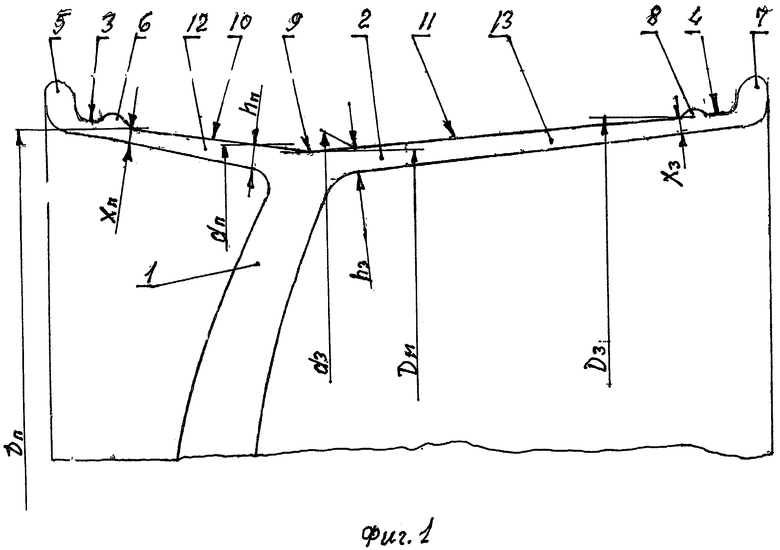

Технический результат - минимизация массы колеса. Это особенно важно для колес автомобилей спорта высших достижений. Сущность предлагаемого изобретения поясняется чертежом, где представлен в разрезе фрагмент колеса.

Колесо содержит дисковую часть 1 и сочлененный с ней обод 2 в виде тела вращения. На внешней стороне обода 2 имеются опорные площадки 3 и 4 для шины (не показана). У опорной площадки 3 с одной стороны выполнена внешняя передняя реборда 5, а с другой - хамп 6, у опорной площадки 4 с одной стороны - внутренняя задняя реборда 7, с другой - хамп 8. На части обода между хампами 6 и 8 выполнено примыкающее к последним углубление 9 для монтажа шины с участками 10 и 11. Участки 10 и 11 образованы соответственно наружными поверхностями пары оболочек 12 и 13.

Оболочки 12 и 13 сопряжены между собой в зоне минимальных диаметральных размеров наружной поверхности Dmin.

Большими наружными диаметральными размерами Dn - для оболочки 12 и Dз - для оболочки 13, эти оболочки обращены в разные стороны относительно этой зоны. Дисковая часть 1 сочленена с этой частью обода 2, где сопряжены оболочки 12 и 13. Каждая из последних выполнена с максимальными наружными диаметральными размерами Dn и Dз соответственно у хампов 6 и 8. Обод в частях, соответствующих оболочкам 12 и 13, выполнен переменной вдоль оси колеса толщины, максимальная толщина обода - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа, при этом геометрические размеры каждой из упомянутых оболочек связаны соотношениями:

для оболочки 12, обращенной к реборде 5,

где

Хn и Dn - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр оболочки 12 у хампа 6;

hn и dn - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр оболочки 12 в зоне ее сочленения с дисковой частью 1;

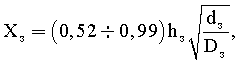

для оболочки 13, обращенной к реборде 7,

где

Хз и Dз - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр оболочки 13 у хампа 8,

hз и dз - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр оболочки 13 в зоне ее сочленения с дисковой частью 1.

Примеры

1. Опытное заднее колесо для автомобиля «Формулы - 1» из сплава 1420 системы Al-Li имеет массу на 3,2% меньше, чем прототип из того же сплава.

2. Опытное заднее колесо для автомобиля «Формулы - I» из магниевого сплава AZ80A имеет массу на 4,1% меньше, чем прототип из того же сплава.

Таким образом, колесо предлагаемой конструкции позволяет уменьшить массу колеса при сохранении оптимальной прочности. Это позволяет улучшить эксплуатационные характеристики автомобиля, что особенно важно при создании автомобилей для спорта высших достижений.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285621C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2388615C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387548C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2387549C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270761C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2284920C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285622C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2268153C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2309053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КОЛЕС | 2004 |

|

RU2253538C1 |

Изобретение относится к конструкции автомобильных колес из легких сплавов, изготовленных горячей объемной штамповкой. Обод между хампами выполнен с углублением для монтажа шины и имеет минимальные диаметральные размеры в зоне его сочленения с дисковой частью. В зоне углубления обод выполнен в виде двух оболочек, сопряженных там, где он сочленен с дисковой частью. Каждая оболочка имеет максимальную толщину в зоне сочленения и минимальную - у соответствующего хампа. Геометрические размеры оболочек связаны приведенными соотношениями. Технический результат - минимизация массы колеса. 1 ил.

Колесо транспортного средства, содержащее дисковую часть и сочлененный с ней обод в виде тела вращения, ограниченного с внешней стороны опорными площадками для шины с передней и задней ребордами соответственно с одной стороны и хампами - с другой, а также примыкающим к последним углублением для монтажа шины, ограниченным наружными поверхностями, сопряженных между собой в зоне их минимальных диаметральных размеров пары оболочек, при этом дисковая часть сочленена с той частью обода, где сопряжены упомянутые оболочки, а каждая из последних выполнена с максимальными диаметральными размерами наружной поверхности у соответствующего хампа, при этом обод в части, соответствующей одной из упомянутых оболочек, выполнен переменной в направлении вдоль оси колеса толщины в нормальных относительно оси колеса плоскостях, максимальная толщина обода в этой его части - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа, отличающееся тем, что обод в части, соответствующей второй из упомянутых оболочек, также выполнен переменной в направлении вдоль оси колеса толщины, максимальная толщина обода в этой его части - в зоне его сочленения с дисковой частью, а минимальная - у соответствующего хампа, при этом геометрические размеры каждой из упомянутых оболочек связаны соотношениями:

для оболочки, обращенной к передней реборде,

где

Хn и Dn - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр этой оболочки у соответствующего хампа;

hn и dn - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр этой оболочки в зоне ее сочленения с дисковой частью;

для оболочки, обращенной к задней реборде,

где

Хз и Dз - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр этой оболочки у соответствующего хампа;

hз и dз - соответственно толщина в направлении нормали к наружной поверхности и наружный диаметр этой оболочки в зоне ее сочленения с дисковой частью.

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2285621C1 |

| US 6325462 B1, 04.12.2001 | |||

| ЖЕСТКАЯ КЛЕММА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 0 |

|

SU213085A1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА (β-ХЛОРВИНИЛДИХЛОРАРСИН) | 2001 |

|

RU2200602C1 |

Авторы

Даты

2014-03-27—Публикация

2009-12-21—Подача