Изобретение относится к нефтегазодобывающей промышленности, в частности к способам изоляции зон осложнений при бурении скважин перекрывателями из профильных обсадных труб.

Известен способ установки профильных перекрывателей в скважине (Патент РФ №907220, кл. Е 21 В 33/12, 1982), включающий сборку их путем свинчивания профильных труб между собой, спуск перекрывателя в скважину, выправление его давлением и развальцовывание до плотного прижатия его стенок к стенкам предварительно расширенного интервала скважины.

Недостатком известного способа является то, что при выправлении и развальцовывании перекрывателя на величину, превышающую его диаметр более чем на 10%, нарушается герметичность его резьбовых соединений, что исключает возможность установки перекрывателей в потай без уменьшения проходного сечения скважины.

Наиболее близким по технической сущности к заявляемому является способ установки профильного перекрывателя в скважине (Журнал "Нефтяное хозяйство", 1982, №4, с.26-28), включающий сварку стыков секций профильных труб, спуск перекрывателя в скважину, выправление его давлением и развальцовывание до плотного прижатия его к стенкам предварительно расширенного интервала скважины.

Недостатком этого способа является сложность осуществления соединения и низкая надежность, поскольку профили подлежащих сварке концов труб не совпадают ни по форме, ни по геометрическим размерам вследствие неизбежных отклонений, образующихся при профилировании труб, а также невозможность соединения профильных труб с разным количеством продольных гофр.

Технической задачей является упрощение процесса стыковки, повышение надежности и расширение возможности соединения различных по числу продольных гофр секций профильных труб, у которых периметр по наружной поверхности в поперечном сечении и толщина стенки одинаковы.

Техническая задача решается способом установки профильного перекрывателя в скважине, включающим сварку стыков секций профильных труб, спуск перекрывателя в скважину, выправление его давлением и развальцовывание.

Новым является то, что перед сваркой концы профильных труб формируют (переформируют), добиваясь одинаковых геометрических размеров независимо от первоначальной формы профильного перекрывателя.

Новым является также то, что формирование концов труб осуществляют путем вдавливания их в формообразующее устройство.

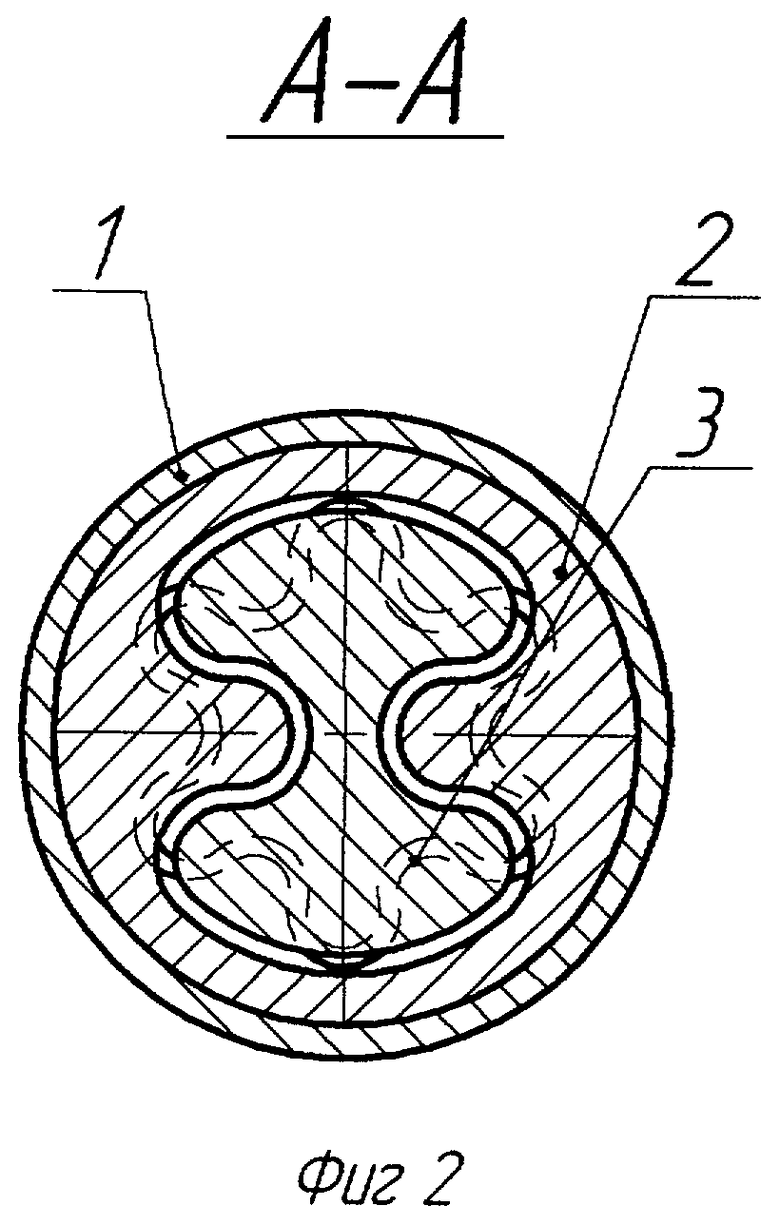

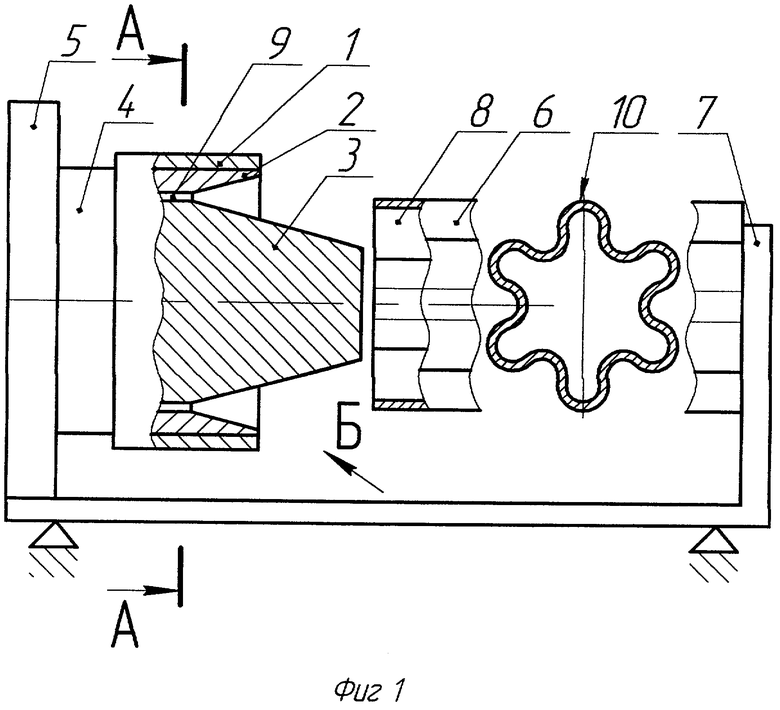

На фиг.1 показан процесс переформирования профильных труб с 6-ю гофрами на 2; на фиг.2 - сечение А-А; на фиг.3 - вид Б.

Способ осуществляют в следующей последовательности.

Формообразующее устройство (фиг.1, 2, 3), состоящее из корпуса 1 и формообразующих элементов 2 и 3, закрепляют на штоке 4 (фиг.1) гидравлического горизонтального пресса 5. Профильную трубу 6 неподвижно закрепляют на станине 7 пресса так, чтобы подлежащий переформированию конец 8 был расположен напротив формообразующего устройства.

При включении пресса 5 в работу его шток 4 вместе с формообразующим устройством начинает перемещаться в сторону переформируемого конца 8 профильной трубы 6. При этом формообразующий элемент 2 находит на наружную поверхность конца 8 трубы 6, а элемент 3 входит в его внутреннюю полость. Конец 8 трубы 6 при этом вдавливается в зазор 9 между элементами 2 и 3, принимая его форму независимо от первоначальной формы 10 профильной трубы 6.

Далее трубу 6 поворачивают к прессу 5 другим концом и переформируют его в указанной последовательности.

Отформатированные таким образом концы 8 профильных труб 6 сваривают между собой стыковой сваркой и компонуют перекрыватель, который затем спускают в скважину (не показана) и устанавливают в зоне осложнения бурения по известной технологии, включающей выправление его внутренним давлением и развальцовывание.

Способ позволяет в одной компоновке соединять профильные трубы с разным количеством продольных гофр, исключить трудоемкую ручную подгонку подлежащих сварке концов труб, включая нагрев их, благодаря чему упрощается технология, уменьшаются затраты времени на подготовительные работы, повышается качество, надежность сварки профильных труб, исключается образование наклепа на подгоняемых концах труб, а также экономятся оборудование и материалы, необходимые для нагрева и подгонки концов труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения труб профильного перекрывателя | 2018 |

|

RU2692581C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2006 |

|

RU2307916C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2007 |

|

RU2339786C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2007 |

|

RU2346139C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2006 |

|

RU2325505C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2010 |

|

RU2421596C1 |

| Способ установки профильного перекрывателя в скважине и устройство для его осуществления | 2019 |

|

RU2719881C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛА НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ РАСШИРЯЕМОЙ ЛЕТУЧКОЙ | 2023 |

|

RU2824451C1 |

| СПОСОБ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2006 |

|

RU2321722C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ОСЛОЖНЕНИЙ В СКВАЖИНЕ ПРОФИЛЬНЫМ ПЕРЕКРЫВАТЕЛЕМ | 2010 |

|

RU2418151C1 |

Изобретение относится к нефтегазодобывающей промышленности. Обеспечивает упрощение процесса компоновки перекрывателя и повышает надежность соединения секций профильных труб. Сущность изобретения: сваривают стыки секций профильных труб. Спускают перекрыватель в скважину. Выправляют перекрыватель давлением и развальцовывают. Согласно изобретению при соединении профильных труб с разным количеством продольных гофр и одинаковыми периметром по наружной поверхности в поперечном сечении и толщиной стенок перед их сваркой переформируют их концы, добиваясь одинаковых геометрических размеров концов профильных труб независимо от их первоначальной формы. Для этого используют формообразующее устройство, состоящее из корпуса и формообразующих элементов, закрепленных на штоке гидравлического горизонтального пресса и выполненных с возможностью вдавливания в зазор между ними конца трубы для принятия ею формы зазора независимо от своей первоначальной формы. 3 ил.

Способ установки профильного перекрывателя в скважине, включающий сварку стыков секций профильных труб, спуск перекрывателя в скважину, выправление его давлением и развальцовывание, отличающийся тем, что при соединении профильных труб с разным количеством продольных гофр и одинаковыми периметром по наружной поверхности в поперечном сечении и толщиной стенок, перед их сваркой переформируют их концы, добиваясь одинаковых геометрических размеров концов профильных труб, независимо от их первоначальной формы, для чего используют формообразующее устройство, состоящее из корпуса и формообразующих элементов, закрепленных на штоке гидравлического горизонтального пресса и выполненных с возможностью вдавливания в зазор между ними конца трубы для принятия ею формы зазора, независимо от своей первоначальной формы.

| АБДРАХМАНОВ Г.С | |||

| и др | |||

| Изоляция зон поглощения стальными трубами без уменьшения диаметра скважины | |||

| - Нефтяное хозяйство, 1982, №4, с.26-28 | |||

| Способ изготовления гофрированного стального пластыря | 1990 |

|

SU1749267A1 |

| УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1990 |

|

RU2021483C1 |

| СОСТАВНАЯ КРЕПЬ СКВАЖИНЫ | 1995 |

|

RU2085697C1 |

| ПРОФИЛЬНАЯ ТРУБА | 1994 |

|

RU2091655C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ПЛАСТЫРЕЙ В ОБСАДНОЙ ТРУБЕ | 1998 |

|

RU2154149C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

| US 3487673 A, 06.01.1970. | |||

Авторы

Даты

2006-10-20—Публикация

2005-03-10—Подача