Изобретение относится к области получения карбамидомеламиноформальдегидных смол, используемых в производстве древесно-стружечных плит, композиционных материалов, в качестве клеев для фанеры.

Считается общепризнанным, что токсичность карбамидоформальдегидных смол во многом определяется отношением суммы количества первичных и вторичных аминогрупп, содержащихся в смоле, к количеству метилольных групп. При увеличении этого соотношения содержание формальдегида в древесных композиционных материалах снижается. Поэтому добавление аминосодержащих соединений, например меламина после стадии кислотной конденсации формальдегида с карбамидом, когда уже существуют олигомерные продукты с высоким содержанием метилольных групп, приведет к повышению содержания активных первичных аминогрупп и позволит более полно связать непрореагировавший формальдегид за счет высокой реакционной способности введенной добавки.

Известен [RU 2142966, кл. С 08 G 12/40, 1998] способ получения карбамидомеламиноформальдегидных смол конденсацией карбамида с формальдегидом до образования форконденсата с последующей соконденсацией с меламином в переменных средах при нагревании в присутствии 0,01-0,2 молей моноэтаноламина на 1 моль карбамида на протяжении всего процесса и завершением доконденсацией с карбамидом до конечного мольного соотношения карбамид: меламин: формальдегид = 1,0:(0,04-0,25):(1,0-1,3) соответственно.

К его недостаткам следует отнести длительность и многостадийность процесса синтеза смол, значительный расход моноэтаноламина как модифицирующего агента. К тому же соконденсация форконденсата с меламином в переменных средах не позволяет достичь оптимального соотношения функциональных групп в смоле.

Более близким по технической сущности может рассматриваться способ [В.М. Балакин, С.Н. Пазникова, Ю.И. Литвинец и др. // Деревообрабатывающая промышленность, 1986, 5, с.16-18] получения карбамидомеламиноформальдгидной смолы, осуществляемый в несколько стадий.

На первой формалин нейтрализуют раствором гидроксида натрия до рН 8,0-9,0, загружают порцию карбамида до достижения мольного отношения формальдегид: карбамид = 2:1, нагревают реакционную смесь до 96-99oС и выдерживают при данной температуре в течение 30 мин.

На второй стадии добавлением раствора хлористого аммония снижают рН до 4,5-5,0 и при 90-92oС выдерживают содержимое реактора до появления устойчивой мути при выливании пробы в холодную воду с температурой 13-15oС. Затем реакционную смесь нейтрализуют раствором едкого натра до рН 8-9 и добавляют меламин в количестве 5% от загрузки первой порции карбамида. Смолу прогревают при температуре 90-92oС в течение 30 мин, охлаждают до 60-70oС и проводят вакуум-сушку до Кр=1,454-1,461.

После вакуум-сушки в смолу загружают вторую порцию карбамида до мольного отношения формальдегид: (карбамид + меламин) =1,16 и завершают доконденсацию при температуре 60-62oС в течение 30 мин.

Недостатком данного метода является необходимость вакуум-сушки смолы и, как результат, образование большого количества высокотоксичных надсмольных вод. К тому же получаемые смолы обладают пониженной реакционной способностью, оцениваемой показателем "время желатинизации".

Целью изобретения является оптимизация и интенсификация процесса синтеза модифицированных карбамидомеламиноформальдегидных смол с одновременным улучшением их технических характеристик.

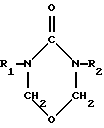

Указанная цель достигается тем, что в известном способе в качестве основного сырьевого компонента используют карбамидоформальдегидный концентрат, содержащий 1-12 маc.% уронов общей формулы

где R1 и R2 = H, CH2OH

Процесс получения смолы на всем протяжении осуществляется в присутствии модифицирующего агента, который выполняет одновременно функции буферной добавки.

Сущностью предлагаемого решения является синтез карбамидомеламиноформальдегидной смолы путем конденсации карбамидоформальдегидного концентрата с первой порцией карбамида в присутствии регулятора вязкости - добавки деминерализованной воды или 5%-ного водного раствора метанола с рН 7,5-9 и модифицирующего агента - кубового остатка моноэтаноламинной очистки производства аммиака в течение 10 мин при 90oС и рН 7,5-9,0 до достижения мольного отношения формальдегид: карбамид = 2,0:1. По завершении щелочной стадии следует быстрое охлаждение реакционной смеси до 80+2oС, ввод кислого агента с целью снижения рН до 4,5-5,0, проведение при 81+2oС кислой конденсации до начала коагуляции смолы, добавка раствора едкого натра для повышения рН до 7,0-8,0, одновременный ввод второй порции карбамида, модификатора и меламина и завершение доконденсации при 66+2oС в течение 30 мин.

Предлагаемое техническое решение отличается от известных тем, что в качестве карбамидоформальдегидного концентрата используют продукт, являющийся водным раствором формальдегида и метилолмочевин с мольным соотношением метилолмочевин ди-: три-: тетра- = 1:4,2:2,5, получаемый окислительным дегидрированием метанола на железомолибденовом катализаторе в реакторе трубчатого типа с последующей хемосорбцией формальдегидсодержащего газа раствором карбамида, а в роли модификатора выступает кубовый остаток моноэтаноламинной очистки производства аммиака, вводимый в два приема - в начале процесса и на стадии доконденсации и содержащий 45-55 маc.% моноэтаноламина, 10-15 маc.% оксазолидона и 1-(2-оксиэтил) имидазолидона-2 и 30-40 маc.% воды.

Отличительные особенности предлагаемого технического решения состоят в том, что модификация карбамидомеламиноформальдегидной смолы осуществляется в оптимальном температурном режиме, причем первую порцию модификатора вводят в начале щелочной конденсации, а вторую - при доконденсации совместно с меламином и оставшейся частью карбамида.

Разработанный способ получения модифицированной смолы удовлетворяет условию изобретательского уровня, так как не выявлены решения, совпадающие с его отличительными признаками и, соответственно, не известно их влияние на достигаемый технический результат.

Изобретение иллюстрируется следующими примерами.

Карбамидоформальдегидный концентрат применяют в виде композиции, содержащей 55 маc.% "общего" формальдегида, 21,7 мас.% "общего" карбамида и 23,3 мас.% воды. Мольное соотношение карбамид: формальдегид равно 1:5,07. Продукт модифицирован на стадии синтеза 9,5% уроновых соединений.

Для нейтрализации и подкисления реакционной смеси используют водные растворы едкого натра, муравьиной кислоты, хлористого аммония и другие основания и кислоты.

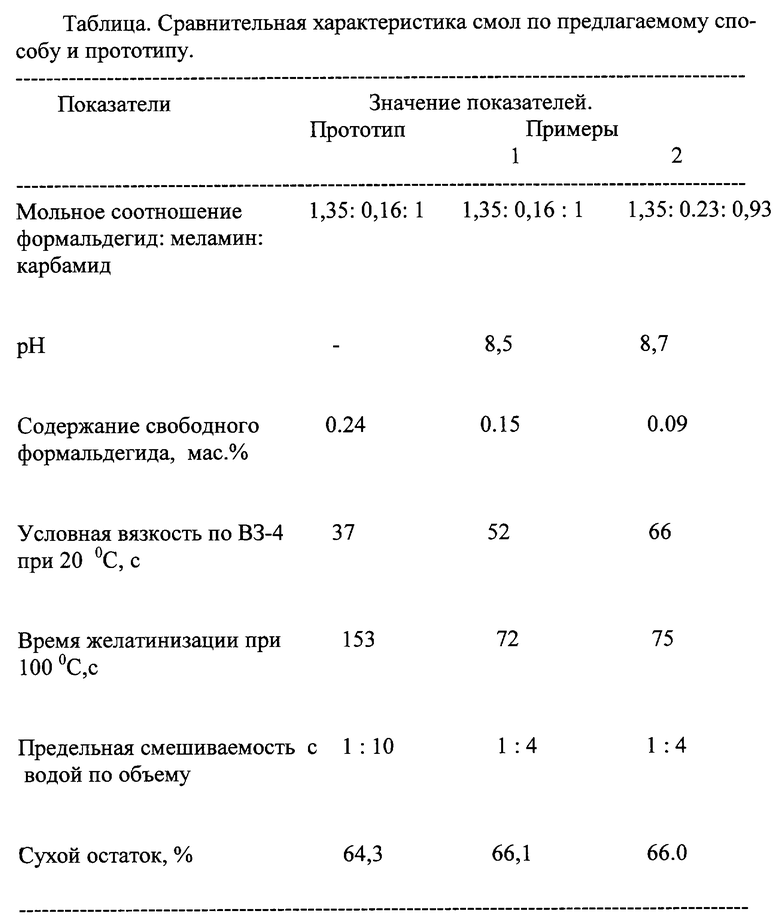

Сравнительная характеристика смол, изготовленных по примерам осуществления предлагаемого способа и по прототипу, представлена в таблице.

ПРИМЕР 1

В реактор емкостью 10 м3 загружают 4600 кг карбамидоформальдегидного концентрата и 1060 кг воды и его содержимое нагревают до 35-40oС. pН используемого карбамидоформальдегидного концентрата должен составлять не менее 7,5. При несоответствии рН данному значению его доводят до уровня 7,5-8,2 добавкой небольшого количества 10%-ного раствора едкого натра. После этого не останавливая мешалки, загружают первую порцию карбамида в количестве, достаточном для достижения мольного соотношения карбамид: формальдегид 1:2, и вслед за ней 0,1 мас. % модификатора (кубовый остаток моноэтаноламинной очистки производства аммиака) от массы карбамидоформальдегидного концентрата.

Конденсационный раствор нагревают до 90-93oС и выдерживают при данной температуре в течение 10 мин. После этого температуру в реакторе снижают до 80-82oС и вводят из мерника 4%-ный раствор муравьиной кислоты или хлористого аммония с целью снижения рН до 4,5-5,0. Поликонденсацию проводят до появления устойчивой мути при выливании пробы смолы в холодную воду с температурой 13-15oС.

Реакционную смесь нейтрализуют раствором едкого натра до рН 7,5-8,5 и в нее вводят меламин и вторую часть карбамида для установления конечного мольного соотношения формальдегид: меламин: карбамид = 1,35:0,16:1,00, а также вводят вторую порцию модификатора в количестве 0,2 мас.% от массы карбамидоформальдегидного концентрата.

Температуру снижают до 66±2oС и проводят доконденсацию в течение 30 мин. По ее завершении смолу охлаждают до 20-25oС и перекачивают в емкость на хранение.

ПРИМЕР 2

Условия синтеза по примеру 1. Мольное соотношение формальдегид: меламин: карбамид в готовой смоле равно 1,38:0,23:0,93.

Из описания изобретения и таблицы видно, что по заявленному техническому решению удается получать высококачественные модифицированные карбамидомеламиноформальдегидные смолы с улучшенным комплексом свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2280045C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2261874C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2004 |

|

RU2270751C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2436807C1 |

Изобретение относится к области получения карбамидомеламиноформальдегидных смол, используемых в производстве древесно-стружечных плит, композиционных материалов, в качестве клеев для фанеры. Способ основан на конденсации карбамидоформальдегидного концентрата, получаемого окислительным дегидрированием метанола на железомолибденовом катализаторе в реакторе трубчатого типа с последующей хемосорбцией формальдегидсодержащего газа раствором карбамида, с карбамидом и меламином в присутствии модификатора - кубового остатка моноэтаноламинной очистки производства аммиака. Технической задачей является оптимизация и интенсификация процесса синтеза модифицированных карбамидомеламиноформ-альдегидных смол с одновременным улучшением их технических характеристик. 1 табл.

Способ получения модифицированной карбамидомеламиноформальдегидной смолы путем щелочной конденсации первой порции карбамида с последующей доконденсацией образовавшегося продукта в присутствии буферной добавки со второй порцией карбамида и меламином при исходном и конечном мольном соотношении формальдегида, меламина и карбамида 2,0: 0,0: 1,0 и (1,1-1,5): (0,1-0,4): (0,8-1,3) соответственно и охлаждением готовой смолы, отличающийся тем, что проводят конденсацию первой порции карбамида в присутствии регулятора вязкости с карбамидоформальдегидным концентратом, получаемым окислительным дегидрированием метанола на железомолибденовом катализаторе в реакторе трубчатого типа с последующей хемосорбцией формальдегидсодержащего газа раствором карбамида, причем процесс получения смолы на всем протяжении осуществляют в присутствии модификатора, в качестве которого применяют кубовый остаток очистки производства аммиака следующего состава, мас. %:

Моноэтаноламин - 45-55

Смесь оксазолидона и 1-(2-оксиэтил)имидазолидона - 10-15

Вода - Остальное

который добавляют в два приема: в начале щелочной конденсации, в количестве 0,05-0,20 мас. % в расчете на карбамидоформальдегидный концентрат, и при проведении доконденсации, в количестве 0,05-0,30 мас. % в расчете на карбамидоформальдегидный концентрат.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| БАЛАКИН В.М | |||

| и др | |||

| Деревообрабатывающая промышленность, 1986, №5, с.16-18 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| DE 3108279 A1, 16.09.1982. | |||

Авторы

Даты

2003-10-27—Публикация

2002-01-16—Подача