Данное изобретение относится в целом к сложнополиэфирным способам и устройствам, в которых способ этерификации, способ поликонденсации или способ как этерификации, так и поликонденсации осуществляются в трубчатом реакторе.

Поскольку производство сложных полиэфиров становится более конкурентоспособным, альтернативные менее затратные способы получения стали в высокой степени требуемыми. Был разработан ряд способов. В ранних работах использовалась реагентная дистилляция (патент США №2905707) с этиленгликолевым паром в качестве реагента (патент США №2829153). Рассматриваются многочисленные перемешиваемые резервуары для получения дополнительного регулирования реакции (патент США №4110316 и WO 98/10007). В патенте США №3054776 раскрыто использование более низких падений давления между реакторами, тогда как в патенте США №3385881 раскрыты множественные реакционные стадии в одном реакторном корпусе. Такие конструкции улучшают решение проблем с уносом или закупоркой, накоплением тепла, теплопередачей, реакционным временем, числом реакторов и т.д., как описано в патентах США №№3118843, 3582244, 3600137, 3644096, 3689461, 3819585, 4235844, 4230818 и 4289895. К сожалению эти реакторы и установки являются чрезвычайно сложными. Перемешиваемые поликонденсационные реакторы имеют сложные конструкции, которые требуют детальных расчетов и мастерства. Реактор должен работать под вакуумом и либо нагретым, либо охлажденным, сохранять свою форму так, чтобы мешалка не задевала стенки, при этом должен выдерживаться точный допуск для обеспечения эффективной теплопередачи. Такие сложные конструкции не могут быть построены или установлены быстро. Они также требуют опыта для обслуживания и работы.

Традиционные цилиндрические реакторы этерификации или переэтерификации, такие как проточный реактор с мешалкой ("CSTR") (ПРМ), имеют множество внутренних составных частей, таких как отражательные перегородки, трубчатые змеевики для нагревания, крупные сливные перегородки, тарелки, набивка, мешалки и отводящие трубы и т.д. Реакторами этерификации или переэтерификации могут быть также колонна реагентной дистилляции, отпарной аппарат или ректификационные колонны с их соответствующими внутренними тарелками, набивкой, сливными патрубками, испарителями, конденсаторами, внутренними теплообменниками, системами орошения, насосами и т.д. Традиционными поликонденсационными реакторами, которые являются обычно устройством с псевдопоршневым течением, которое стремится поддерживать среднее время пребывания с узким распределением по времени, являются обычно (1) ПРМ, обычно скользящего пленочного или тонкопленочного типа или (2) устройство реагентной дистилляции. Такие традиционные конденсационные реакторы обычно имеют средство улучшения обновления поверхности обычно посредством получения тонких пленок полимера. Такие традиционные поликонденсационные устройства содержат тарелки, внутренние нагревательные змеевики, сливные перегородки, отражательные перегородки, пленки скольжения, внутренние мешалки или крупные мешалки с уплотнениями или магнитными приводами и т.д. Эти реакторы обычно имеют скребки или другие очень сложные устройства для предохранения паровых линий от закупорки. Многие поликонденсационные реакторы имеют требования очень точных допусков и должны сохранять свою форму в интервале температур. Цилиндрические реакторы требуют большого объема технологии, проектирования и опыта специалистов при конструировании. Цилиндрический реактор также имеет специально изготовленную рубашку, имеющую многочисленные рубашки отдельных труб и сварные швы, соединяющие рубашки труб друг с другом и с реактором. Цилиндрический реактор имеет дополнительные наружные составные части, такие как коробки передач, мешалки, системы герметизации, электродвигатели и т.п. Ультрасложность, материалы и опыт специалистов, необходимых для конструирования цилиндрических реакторов, обуславливают высокую стоимость.

Была разработана труба в патентах-аналогах, которые объединяются в способ или оборудование. Патент США №3192184, например, раскрывает внутреннюю отражательную трубу в реакторе, а патент США №3644483 раскрывает использование трубы для введения пасты. В качестве других примеров заявка на патент WO 96/22318 и патент США №5811496 раскрывают два трубчатых реактора между реакторами этерификации и полимеризации, и патент США №5786443 раскрывает трубчатый реактор между реактором этерификации и нагревателем, ведущим к многоступенчатому реактору. Каждый из реакторных рядов обеспечивает введение трубчатого реактора в другие сложные реакторы и оборудование.

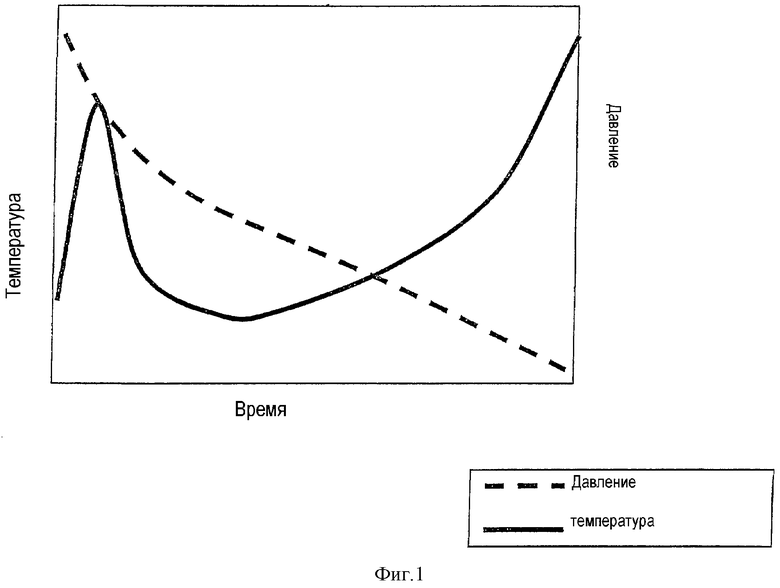

Хотя теоретически подтверждается, что оптимальная переэтерификация или этерификация будет иметь место в сплошной среде непрерывного снижения давления и непрерывного увеличения температуры (см. фиг.1 в работе Santosh К. Gupta and Ani Kumar, Reaction Engineering of Step Growth Polymerization, The Plenum Chemical Engineering Series, Chapter 8, Plenum Press, 1987), стоимость осуществления этого решения с существующим традиционным оборудованием является неприемлемой, поскольку требуется большое количество небольших реакторов, каждый с его собственными соответствующими измерительными устройствами и клапанами для регулирования уровня, давления и температуры и насосами. Таким образом, в конструкциях традиционных сложнополиэфирных установок число стадий снижения давления (цилиндрические реакторы) минимизируется для минимизации стоимости. Компромиссным решением является то, что когда число реакторов взамен увеличивается, тогда падение давления минимизируется.

В технике для снижения стоимости требуется иметь более простые устройства и способы получения сложных полиэфиров.

Настоящее изобретение относится к устройствам и способам получения сложных полиэфиров. Более конкретно, настоящее изобретение относится к трубчатым реакторам и соответствующим устройствам и способам применения как в новых, так и в существующих (модернизированных) сложнополиэфирных установках. Исходными материалами или реагентами может быть жидкое, газообразное или твердое исходное сырье, использующее любые компоненты для сложных полиэфиров или модификаторов. Настоящее изобретение с трубчатым реактором имеет большое количество преимуществ по сравнению с традиционными сложнополиэфирными способами и устройствами.

Преимущественно трубчатые реакторы согласно настоящему изобретению не требуют внутренних нагревательных змеевиков проточного реактора с мешалкой, но взамен могут использовать различные нагревательные устройства, такие как теплообменник или труба с рубашкой. Среди многих ограничений ПРМ количество нагревательных змеевиков ограничивается из-за необходимости поддерживать перемешивание жидкостей. Большое количество нагревательных змеевиков не обеспечивает достаточного пространства между змеевиками для перемешивания. Поскольку функция теплопередачи и функция перемешивания разделены в трубчатой реакторной системе, данное ограничение ПРМ среди других отсутствует в трубчатой реакторной системе настоящего изобретения. Трубчатые реакторы не ограничиваются объемом сосуда по кинетическим соображениям, как в случае ПРМ; трубчатые реакторы используют длину трубы для кинетики, которая может варьироваться простым образом. Что касается теплопередачи или перемешивания, трубчатые реакторы не требуют пропеллерной мешалки или лопастной мешалки ПРМ; взамен прокачивание насосом или течение самотеком могут быть использованы для движения жидкости по кругу.

Другим преимуществом трубчатого реактора является отделение газа с границы раздела с жидкостью, ПРМ-способ регулирует границу раздела жидкость/газ реакторным объемом. Регулирование границы раздела регулированием реакционного объема является трудным путем регулирования скорости жидкостей. Если ПРМ выполнен высоким и тонким, контроль уровня становится трудным, ось мешалки смещается, и увеличиваются проблемы герметизации, скорости пара увеличиваются с повышенным уносом, и стоимость реактора увеличивается с увеличенной площадью поверхности. С другой стороны, если ПРМ выполнен коротким и толстым, недостаточно нагревательных змеевиков может быть введено в реактор, перемешивание является более трудным с большим диаметром и для крупномасштабных установок перевозка реактора становится проблематичной. Таким образом, имеются оптимальные размеры для длины, ширины и высоты ПРМ, что поэтому делает трудным модификацию ПРМ для регулирования скорости жидкостей. По существу при работе ПРМ больше операций удаления пара требуется для регулирования скорости пара. Однако дополнительные операции удаления пара ведут к проблемам унесенной жидкости, удаленной с паром, и потере выхода. Напротив, в трубчатой реакторной системе здесь для контроля поверхности раздела жидкость/газ дополнительные трубы (трубчатые реакторы) с параллельным соединением могут быть добавлены с регулированием общей скорости жидкости и скорости газа, уходящего с поверхности. Таким образом, с трубчатой реакторной системой настоящего изобретения функции освобождения являются проще и намного легче для контроля, чем для традиционной ПРМ-системы. Подобные недостатки могут быть найдены в других традиционных реакторных системах для получения сложных полиэфиров, созданных в технике, таких как колонна реагентной дистилляции, отпарной аппарат или ректификационные колонны, или емкость с внутренним оборудованием, шнековый или смесительный реакторы, по сравнению с вышеуказанными преимуществами конструкции трубчатого реактора настоящего изобретения.

Кроме того, трубчатые реакторы настоящего изобретения могут быть использованы для сложнополиэфирных способов, которые обычно имеют большое время пребывания. Обычно трубчатые реакторы используются для способов, имеющих только очень небольшое время пребывания. Однако было установлено, что трубчатые реакторы согласно настоящему изобретению могут быть использованы для способов получения сложных полиэфиров с большим временем пребывания.

Соответственно, в одном варианте изобретение относится к способу получения сложноэфирного полимера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность, причем этерификационный трубчатый реактор представляет собой по существу пустую трубу,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение поликонденсационного трубчатого реактора, выполненного отдельно от этерификационного трубчатого реактора, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность, причем поликонденсационный трубчатый реактор содержит по существу пустую трубу,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью, а реагенты содержат терефталевую кислоту или диметилтерефталат,

с) обеспечение поликонденсационного трубчатого реактора, выполненного отдельно от этерификационного трубчатого реактора, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение поликонденсационного трубчатого реактора, выполненного отдельно от этерификационного трубчатого реактора, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатом реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера из множества реагентов, включающему:

а) обеспечение комбинированного трубчатого реактора этерификации и поликонденсации форполимера, имеющего впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного олигомера в трубчатом реакторе, и сложноэфирный олигомер выходит из его выпуска, при этом реагенты и сложноэфирный олигомер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение поликонденсационного трубчатого реактора, выполненного отдельно от комбинированного этерификационного/форполимерного трубчатого реактора, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным/форполимерным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного олигомера в первый конец поликонденсационного трубчатого реактора так, что олигомер течет через поликонденсационный реактор, причем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом олигомер и полимер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение поликонденсационного трубчатого реактора, интегрально комбинированного с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного олигомера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение трубчатого реактора поликонденсации форполимера, выполненного отдельно от этерификационного трубчатого реактора, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера в поликонденсационном трубчатом реакторе, и олигомер выходит из второго конца реактора, при этом мономер и олигомер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного олигомера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск и внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) обеспечение трубчатого реактора поликонденсации форполимера, интегрально комбинированного с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор находится в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный трубчатый реактор имеет первый конец, второй конец и внутреннюю поверхность,

d) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор, причем мономер взаимодействует с образованием олигомера в поликонденсационном трубчатом реакторе, и олигомер выходит из второго конца реактора, при этом мономер и олигомер, идущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск, внутреннюю поверхность и, по меньшей мере, одну сливную перегородку, присоединенную к их внутренней поверхности,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью, и где этерификационные жидкости текут через сливную перегородку.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск, внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) рециркулирование части жидкостей и направление вытекающего рециркуляционного потока обратно к и через этерификационный реактор вблизи впуска этерификационного трубчатого реактора или между впуском и выпуском этерификационного трубчатого реактора.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск, внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью,

с) выведение паров из трубчатого реактора между его впуском и выпуском и/или вблизи его выпуска через отводной канал пустой трубы.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение этерификационного трубчатого реактора, имеющего впуск, выпуск, внутреннюю поверхность, причем впуск расположен не менее чем на 20 футов по вертикали ниже выпуска,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение этерификационного трубчатого реактора, имеющего впуск, выпуск, внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью, а жидкости, присутствующие в трубчатом реакторе, находятся в пузырьковом или пенном режиме течения.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение этерификационного трубчатого реактора, имеющего впуск, выпуск, внутреннюю поверхность, где трубчатый реактор имеет чередующиеся линейные и нелинейные секции, идущие в продольном направлении между его впуском и выпуском,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом реагенты и сложноэфирный мономер, идущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного мономера из множества реагентов, включающему:

а) обеспечение одного или нескольких этерификационных трубчатых реакторов, имеющих впуск, выпуск, внутреннюю поверхность,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты проходят через трубчатый реактор и взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, и сложноэфирный мономер выходит из его выпуска, при этом, по меньшей мере, один реагент и сложноэфирный мономер, текущие через этерификационный трубчатый реактор, являются каждый этерификационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность, причем первый конец расположен вертикально выше второго конца, причем поликонденсационный трубчатый реактор имеет чередующиеся линейные и нелинейные секции, идущие в продольном направлении между его первым концом и его вторым концом,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор и взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, текущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность и, по меньшей мере, одну сливную перегородку, присоединенную к его внутренней поверхности, где трубчатый реактор выполнен по существу из пустой трубы,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор и взаимодействует с образованием олигомера, при этом олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, где мономер, олигомер и полимер, текущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью и, по меньшей мере, одна из поликонденсационных жидкостей течет через сливную перегородку.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор и взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, текущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью,

с) выведение паров из трубчатого реактора между его впуском и его выпуском и/или вблизи его впуска или выпуска через отводной канал, содержащий по существу пустую трубу.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор и взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, текущие через поликонденсационный трубчатый реактор, являются каждый поликонденсационной жидкостью, а жидкости, присутствующие в трубчатом реакторе, находятся в режиме расслоенного течения.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, содержащему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного трубчатого реактора так, что мономер течет через поликонденсационный реактор и взаимодействует с образованием олигомера, и затем олигомер взаимодействует с образованием полимера в поликонденсационном трубчатом реакторе, и полимер выходит из второго конца реактора, при этом мономер, олигомер и полимер, текущие через трубчатый реактор, являются каждый поликонденсационной жидкостью.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного трубчатого реактора, имеющего первый конец, второй конец и внутреннюю поверхность,

b) направление жидкого сложноэфирного олигомера в первый конец поликонденсационного трубчатого реактора так, что олигомер течет через поликонденсационный трубчатый реактор и взаимодействует с образованием сложноэфирного полимера в поликонденсационном трубчатом реакторе, при этом сложноэфирный полимер выходит из его второго конца.

В другом варианте изобретение относится к устройству для получения сложноэфирного полимера, содержащему:

а) этерификационный трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, через которые проходят жидкие реагенты этерификации,

b) поликонденсационный трубчатый реактор, формованный отдельно и в проточном сообщении с этерификационным трубчатым реактором, причем поликонденсационный реактор имеет впуск, выпуск и внутреннюю поверхность, через которые проходит, по меньшей мере, один жидкий реагент поликонденсации,

в котором этерификационный и поликонденсационный реакторы содержат по существу пустую трубу.

В другом варианте изобретение относится к устройству для получения сложнополиэфирного полимера, содержащему:

а) этерификационный трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, через которые проходят жидкие реагенты этерификации,

b) поликонденсационный трубчатый реактор, выполненный отдельно и в проточном сообщении с этерификационным трубчатым реактором, при этом поликонденсационный реактор имеет впуск, выпуск и внутреннюю поверхность, через которые проходит, по меньшей мере, один жидкий реагент поликонденсации.

В другом варианте изобретение относится к этерификационному трубчатому реакторному устройству для получения сложноэфирного мономера, содержащему:

а) этерификационный трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность,

b) рециркуляционный контур, имеющий входящий поток и выходящий поток, причем выходящий поток находится в проточном сообщении с этерификационным трубчатым реактором.

В другом варианте изобретение относится к устройству для получения сложноэфирных мономера, олигомера или полимера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, через которые проходят жидкие реагенты,

b) сливную перегородку, соединенную с частью внутренней поверхности трубчатого реактора и смежную с его выпуском,

при этом реактор содержит по существу пустую трубу.

В другом варианте изобретение относится к устройству для получения сложноэфирных мономера, олигомера или полимера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, через которые проходят жидкие реагенты,

b) отводной канал в проточном сообщении с реактором, причем отводной канал дополнительно содержит вертикальный дегазирующий стояк, спаренный с отводным каналом, причем дегазирующий стояк имеет принимающий конец в проточном сообщении с отводным каналом и противоположный вентилирующий конец, расположенный вертикально выше принимающего конца, причем дегазирующий стояк нелинейно проходит в своем продольном направлении между его принимающим концом и его вентилирующим концом и образуется из трех смежных секций, каждая из которых находится в проточном сообщении друг с другом, причем первая секция является смежной с принимающим концом и отходит по существу вертикально от отводного канала, вторая секция спарена с первой секцией и ориентирована под углом относительно первой секции в плоскости, и третья секция спарена с второй секцией и ориентирована под дополнительным до 90° углом относительно второй секции в плоскости, так что третья секция ориентирована по существу горизонтально.

В другом варианте изобретение относится к устройству для получения сложноэфирных мономера, олигомера или полимера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, через которые проходят жидкие реагенты.

В другом варианте изобретение относится к устройству для вентилирования от газа или пара при эффективном высвобождении жидкости от газа или пара, причем жидкость, газ и пар являются жидкостями, отделения жидкости от газа или пара и возвращения жидкости обратно в процесс, содержащему:

а) сосуд или трубу, содержащую (i) жидкость и (ii) газ или пар,

b) отводной канал, находящийся в проточном сообщении с сосудом или трубой, причем отводной канал дополнительно содержит вертикальный дегазирующий стояк, спаренный с отводным каналом, причем дегазирующий стояк имеет принимающий конец, находящийся в проточном сообщении с отводным каналом, и противоположный вентилирующий конец, расположенный вертикально выше принимающего конца, при этом дегазирующий стояк нелинейно проходит в продольном направлении между его принимающим концом и его вентилирующим концом и образуется из трех смежных секций, каждая из которых находится в проточном сообщении друг с другом, причем первая секция является смежной с принимающим концом и отходит по существу вертикально от отводного канала, вторая секция спарена с первой секцией и ориентирована под углом относительно первой секции в плоскости, и третья секция спарена с второй секцией и ориентирована под дополнительным до 90° углом относительно второй секции в плоскости, так что третья секция ориентирована по существу горизонтально.

В другом варианте изобретение относится к системе смешения и распределения жидкости, предназначенной для смешения, хранения и распределения жидкостей в распределительной системе отдельной установки, содержащей:

а) первую удлиненную и вертикально расположенную емкость для хранения жидкости,

b) циркуляционный насос, находящийся в проточном сообщении с первой емкостью и второй емкостью, причем циркуляционный насос сконструирован и установлен для пропускания потока жидкости через систему и для циркуляции жидкости из первой емкости во вторую емкость и из первой емкости в первую емкость,

с) вторую емкость для хранения и распределения жидкости, находящуюся в проточном сообщении с первой емкостью, вторая емкость расположена на большей вертикальной высоте, чем первая емкость;

d) регулирующий клапан, находящийся в проточном сообщении с циркуляционным насосом, первой емкостью и второй емкостью, соответственно, причем регулирующий клапан сконструирован и установлен для избирательного направления потока жидкости из первой емкости во вторую емкость и из первой емкости в первую емкость,

при этом вторая емкость находится в проточном сообщении с распределительной системой установки, а напор статического давления, образованный жидкостью, содержащейся во второй емкости, используется для пропускания жидкости из второй емкости к распределительной системе установки.

В другом варианте изобретение относится к системе смешения и распределения жидкости, предназначенной для смешения, хранения и распределения жидкостей в распределительной системе способа отдельной установки, содержащей:

а) первую емкость хранения жидкости,

b) вторую емкость хранения и смешения жидкости,

с) циркуляционный насос, находящийся в проточном сообщении с первой емкостью и второй емкостью, причем циркуляционный насос сконструирован и установлен для циркуляции жидкости через систему и из первой емкости во вторую емкость,

d) вторую емкость, расположенную на большей вертикальной высоте, чем первая емкость и распределительная система установки,

е) регулирующий клапан, находящийся в проточном сообщении с циркуляционным насосом, первой емкостью и второй емкостью, соответственно, причем регулирующий клапан сконструирован и установлен для избирательного направления потока жидкости из первой емкости обратно в первую емкость и из первой емкости во вторую емкость,

f) при этом вторая емкость находится в проточном сообщении с распределительной системой установки, в которой напор статического давления, образованный жидкостью, содержащейся во второй емкости, используется для пропускания жидкости из второй емкости к распределительной системе установки.

В другом варианте изобретение относится к способу смешения и распределения жидкости в системе смешения и распределения жидкости, предназначенной для смешения, хранения и распределения жидкостей в распределительной системе способа отдельной установки, включающему:

а) помещение, по меньшей мере, одной жидкости в первую удлиненную и вертикально расположенную емкость хранения жидкости,

b) пропускание жидкости из первой емкости во вторую удлиненную и вертикально расположенную емкость смешения и хранения жидкости, причем вторая емкость жидкости расположена на большей вертикальной высоте, чем первая емкость и распределительная система установки, с циркуляционным насосом, находящимся в проточном сообщении с первой емкостью и второй емкостью, причем циркуляционный насос сконструирован и установлен для пропускания жидкости через систему,

с) использование регулирующего клапана, находящегося в проточном сообщении с циркуляционным насосом, первой емкостью и второй емкостью, для избирательного направления жидкости из первой емкости либо в первую емкость, либо во вторую емкость,

d) избирательное пропускание жидкости из второй емкости к распределительной системе установки, причем вторая емкость создает напор статического давления, используемый для пропускания жидкости, хранившейся в ней, к распределительной системе установки.

В другом варианте изобретение относится к системе регулирования теплопередающей среды для использования с трубчатой реакторной системой, имеющей контур подачи теплопередающей среды, через который проходит первый поток теплопередающей среды, и контур возврата теплопередающей среды, через который проходит второй поток теплопередающей среды, причем температура первого потока теплопередающей среды является выше, чем температура второго потока теплопередающей среды, содержащей:

а) первый коллектор теплопередающей среды, через который проходит первый поток теплопередающей среды,

b) второй коллектор теплопередающей среды, через который проходит второй поток теплопередающей среды,

с) первый подконтур теплопередающей среды, через который пропускается теплопередающая среда из первого коллектора к второму коллектору, соответственно,

d) регулирующий клапан, находящийся в проточном сообщении с выбранным одним из коллекторов и первого подконтура,

е) при этом давление первого потока теплопередающей среды в первом коллекторе является выше, чем давление второго потока теплопередающей среды во втором коллекторе,

причем регулирующий клапан используется для избирательного направления, по меньшей мере, части первого потока теплопередающей среды в первый подконтур с использованием давления первого потока теплопередающей среды для пропускания теплопередающей среды, а также для регулирования температуры и давления потока теплопередающей среды, проходящего через первый подконтур.

В другом варианте изобретение относится к системе регулирования теплопередающей среды для использования с трубчатой реакторной системой, имеющей контур подачи теплопередающей среды, через который проходит первый поток теплопередающей среды, и контур возврата теплопередающей среды, через который проходит второй поток теплопередающей среды, причем температура первого потока теплопередающей среды является выше, чем температура второго потока теплопередающей среды, содержащей:

а) первый коллектор теплопередающей среды, через который проходит первый поток теплопередающей среды,

b) второй поток теплопередающей среды,

с) первый подконтур теплопередающей среды, через который теплопередающая среда пропускается из первого коллектора к второму коллектору,

d) первый регулирующий клапан, находящийся в проточном сообщении с первым коллектором и первым подконтуром,

е) второй регулирующий клапан, находящийся в проточном сообщении с первым подконтуром и вторым коллектором,

f) при этом давление первого потока теплопередающей среды в первом коллекторе является выше, чем давление второго потока теплопередающей среды во втором коллекторе,

причем один или оба регулирующих клапана используются для избирательного направления, по меньшей мере, части первого потока теплопередающей среды в первый подконтур с использованием давления первого потока теплопередающей среды для пропускания теплопередающей среды через первый подконтур, а также для регулирования температуры и давления потока теплопередающей среды, проходящего через первый подконтур.

В другом варианте изобретение относится к способу пропускания теплопередающей среды через систему теплопередающей среды для использования с трубчатой реакторной системой, имеющей контур подачи теплопередающей среды, через который проходит первый поток теплопередающей среды, и контур возврата теплопередающей среды, через который проходит второй поток теплопередающей среды, причем температура и давление первого потока теплопередающей среды являются выше, чем температура и давление второго потока теплопередающей среды, включающему:

а) пропускание первого потока теплопередающей среды через первый коллектор теплопередающей среды,

b) пропускание второго потока теплопередающей среды через второй коллектор теплопередающей среды,

с) пропускание теплопередающей среды из первого коллектора через первый подконтур теплопередающей среды при отсутствии циркуляционного насоса теплопередающей среды с первым регулирующим клапаном, находящимся в проточном сообщении с первым коллектором и первым подконтуром,

d) пропускание теплопередающей среды из первого подконтура во второй коллектор при отсутствии циркуляционного насоса теплопередающей среды с вторым регулирующим клапаном, находящимся в проточном сообщении с первым подконтуром и вторым коллектором.

В другом варианте изобретение относится к системе питания жидкости для подачи рабочей жидкости к установке переработки жидкости, причем установка имеет трубчатую систему для обращения, распределения и переработки жидкости, содержащей:

а) по меньшей мере, один резервуар питания, расположенный на насосном пункте,

b) по меньшей мере, один насос, находящийся в проточном сообщении, по меньшей мере, с одним резервуаром питания,

с) при этом, по меньшей мере, один резервуар питания находится в проточном сообщении с рядом клапанов, причем ряд клапанов находится в проточном сообщении с трубчатой системой установки,

при этом жидкость избирательно подается насосом прямо, по меньшей мере, из одного резервуара питания через ряд клапанов и в трубчатую систему установки при отсутствии емкости хранения и подачи питания жидкости для получения и хранения жидкости, по меньшей мере, из одного резервуара питания.

В другом варианте изобретение относится к системе питания жидкости для подачи рабочей жидкости к установке переработки жидкости, причем установка имеет трубчатую систему для обращения, распределения и переработки жидкости, причем система содержит:

а) первый резервуар питания, расположенный на насосном пункте,

b) первый насос, находящийся в проточном сообщении с первым резервуаром питания,

с) второй резервуар питания, расположенный на насосном пункте,

d) второй насос, находящийся в проточном сообщении с вторым резервуаром питания,

е) при этом каждый из резервуаров питания и насосов, соответственно, находится в проточном сообщении с рядом клапанов, причем ряд клапанов состоит из множества избирательно работающих регулирующих клапанов и находится в проточном сообщении с трубчатой системой установки,

при этом жидкость избирательно подается насосом непосредственно из первого и второго резервуаров питания, соответственно, через ряд клапанов и в трубчатую систему установки при отсутствии емкости хранения и подачи питания жидкости.

В другом варианте изобретение относится к способу подачи жидкости для использования в осуществлении подачи рабочей жидкости к установке переработки жидкости, причем установка имеет трубчатую систему для обращения, распределения и переработки жидкости, включающему:

а) размещение первого резервуара питания на насосном пункте, причем первый резервуар питания находится в проточном сообщении с первым насосом,

b) размещение второго резервуара питания на насосном пункте, причем второй резервуар питания находится в проточном сообщении с вторым насосом,

с) избирательную подачу насосом жидкости из каждого из соответствующих резервуаров питания непосредственно в ряд клапанов, причем ряд клапанов состоит из множества работающих избирательно регулирующих клапанов, находящихся в проточном сообщении с трубчатой системой установки, и через ряд клапанов в трубчатую систему установки при отсутствии емкости хранения и подачи питания жидкости для получения и хранения жидкости, по меньшей мере, из одного резервуара питания.

В другом варианте изобретение относится к объединенной системе водораспределения, причем система водораспределения питается чистой свежей водой из источника водоснабжения для использования в установке способа, содержащей:

а) емкость хранения воды бесперебойного полива, находящуюся в проточном сообщении, питаемую водой из источника воды,

b) первый водораспределительный контур, находящийся в проточном сообщении с емкостью хранения воды бесперебойного полива, питаемой водой из источника воды,

с) второй водораспределительный контур, находящийся в проточном сообщении с первым водораспределительным контуром,

d) устройство для избирательного отвода воды из первого водораспределительного контура для подачи воды во второй водораспределительный контур.

В другом варианте изобретение относится к способу распределения воды через объединенную водораспределительную систему, причем водораспределительная система отдельно питается чистой свежей водой из источника воды, для использования в установке, включающему:

а) подачу воды в емкость хранения воды бесперебойного полива,

b) пропускание воды из емкости хранения воды бесперебойного полива в первый водораспределительный контур, находящийся в проточном сообщении с емкостью хранения воды,

с) избирательное пропускание воды из первого водораспределительного контура во второй водораспределительный контур, находящийся в проточном сообщении с первым водораспределительным контуром.

В другом варианте изобретение относится к объединенной вакуумной системе для использования в конечном поликонденсационном реакторе, имеющем отдельные поликонденсационные вакуумные зоны высокого давления, среднего давления и низкого давления, соответственно, содержащей:

а) впрыскивающий конденсатор, находящийся в проточном сообщении с каждой из вакуумных зон среднего и низкого давления, соответственно, поликонденсационного реактора,

b) межстадийный конденсатор, находящийся в проточном сообщении с впрыскивающим конденсатором,

с) вакуумный насос, находящийся в проточном сообщении с межстадийным конденсатором.

В другом варианте изобретение относится к объединенной вакуумной системе для использования в конечном поликонденсационном реакторе, имеющем, по меньшей мере, поликонденсационную вакуумную зону среднего давления и отдельную поликонденсационную вакуумную зону низкого давления, содержащей:

а) впрыскивающий конденсатор, находящийся в проточном сообщении с каждой из вакуумных зон среднего и низкого давления, соответственно, поликонденсационного реактора,

b) первый жиклер этиленгликоля (ЭГ), находящийся в проточном сообщении с впрыскивающим конденсатором,

с) межстадийный конденсатор, находящийся в проточном сообщении с первым ЭГ-жиклером,

d) вакуумный насос, находящийся в проточном сообщении с межстадийным конденсатором,

е) второй ЭГ-жиклер, находящийся в проточном сообщении с вакуумной зоной низкого давления и впрыскивающим конденсатором, соответственно.

В другом варианте изобретение относится к способу накопления жидкости из конечного поликонденсационного реактора, имеющего поликонденсационные вакуумные зоны высокого давления, среднего давления и низкого давления, включающему:

а) пропускание жидкости, по меньшей мере, из поликонденсационной вакуумной зоны среднего давления и поликонденсационной вакуумной зоны низкого давления реактора в единственный впрыскивающий конденсатор, находящийся в герметичном проточном сообщении с каждой из вакуумных зон среднего и низкого давления, соответственно,

b) отвод жидкости через межстадийный конденсатор, находящийся в проточном сообщении с впрыскивающим конденсатором с вакуумным насосом, находящимся в проточном сообщении с межстадийным конденсатором.

В другом варианте изобретение относится к способу получения сложноэфирного мономера, включающему:

а) обеспечение трубчатого реактора, имеющего впуск, выпуск и внутреннюю поверхность, причем впуск расположен вертикально ниже выпуска,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты текут через трубчатый реактор, где реагенты взаимодействуют друг с другом с образованием сложноэфирного мономера в трубчатом реакторе, при этом сложноэфирный мономер выходит из его выпуска.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного реактора, имеющего первый конец, второй конец и внутреннюю поверхность, причем первый конец расположен вертикально выше второго конца, причем поликонденсационный реактор является нелинейным между первым концом и вторым концом,

b) направление жидкого сложноэфирного мономера в первый конец поликонденсационного реактора так, что мономер течет через поликонденсационный реактор, при этом мономер взаимодействует с образованием полимера в поликонденсационном реакторе, а полимер выходит из его второго конца.

В другом варианте изобретение относится к способу получения сложноэфирного полимера, включающему:

а) обеспечение поликонденсационного реактора, имеющего первый конец, второй конец и внутреннюю поверхность, причем первый конец расположен вертикально выше второго конца, где поликонденсационный реактор образует угол с вертикально ориентированной плоскостью, причем угол составляет больше нуля градусов,

b) направление жидкого мономера в первый конец поликонденсационного реактора так, что мономер течет через поликонденсационный реактор, при этом мономер взаимодействует с образованием сложноэфирного полимера в поликонденсационном реакторе, и сложноэфирный полимер выходит из его второго конца.

В другом варианте изобретение относится к способу получения сложного полиэфира, включающему:

а) обеспечение трубчатого реактора, имеющего впуск, выпуск и внутреннюю поверхность, причем впуск расположен вертикально ниже выпуска,

b) введение, по меньшей мере, одного реагента вблизи впуска трубчатого реактора так, что реагенты текут через трубчатый реактор, при этом реагенты взаимодействуют друг с другом с образованием сложного полиэфира в трубчатом реакторе, а сложный полиэфир выходит из его выпуска.

В другом варианте изобретение относится к устройству для взаимодействия реагентов с образованием сложноэфирного мономера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, причем впуск расположен вертикально ниже выпуска,

b) сливную перегородку, соединенную с частью внутренней поверхности трубчатого реактора, смежной с его выпуском.

В другом варианте изобретение относится к устройству для взаимодействия реагентов с образованием сложноэфирного мономера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, причем впуск расположен вертикально ниже выпуска,

b) вентилирующий механизм, введенный в трубчатый реактор так, что жидкость, пересекающая его внутреннюю поверхность, также течет через вентилирующий механизм при прохождении от впуска к выпуску трубчатого реактора, причем вентилирующий механизм содержит эксцентриковый плоский редуктор.

В другом варианте изобретение относится к устройству для взаимодействия реагентов с образованием сложноэфирного мономера, содержащему:

а) трубчатый реактор, имеющий впуск, выпуск и внутреннюю поверхность, причем впуск расположен вертикально ниже выпуска,

b) рециркуляционный контур, имеющий входящий поток и выходящий поток, причем входящий поток находится в проточном сообщении с трубчатым реактором вблизи его выпуска, и выходящий поток находится в проточном сообщении с трубчатым реактором рядом с его впуском.

В другом варианте изобретение относится к устройству для взаимодействия мономера с образованием сложноэфирного полимера, содержащему:

а) поликонденсационный реактор, имеющий первый конец, второй конец и внутреннюю поверхность, причем первый конец расположен вертикально выше второго конца, поликонденсационный реактор выполнен в виде множества смежных взаимосоединенных секций, в котором мономер течет вдоль внутренней поверхности каждой секции с пересечением от первого конца до второго конца поликонденсационного реактора, а смежные секции образуют нелинейные углы друг с другом,

b) по меньшей мере, одну сливную перегородку, присоединенную к внутренней поверхности поликонденсационного трубчатого реактора, при этом одна сливная перегородка расположена смежно со стыком каждой из взаимосоединенных секций.

Настоящее изобретение предусматривает устройства для каждого варианта способа и сопутствующий способ, относящийся к каждому устройству изобретения.

Дополнительные преимущества изобретения будут представлены частично в описании, которое следует, и частично будут выявлены из описания или могут быть узнаны при осуществлении изобретения. Преимущества изобретения будут реализованы и достигнуты с помощью элементов и комбинаций, особенно выделенных в прилагаемой формуле изобретения. Необходимо понимать, что вышеприведенное краткое описание и последующее подробное описание приводятся в качестве примеров и являются только пояснительными и не ограничивают изобретение, как заявлено.

Краткое описание чертежей

Прилагаемые чертежи, которые приведены и составляют часть описания, иллюстрируют определенный вариант (варианты) изобретения и вместе с описанием служат для пояснения принципов изобретения.

На фиг.1 представлен типичный профиль изменения температуры и давления сложнополиэфирной реакции.

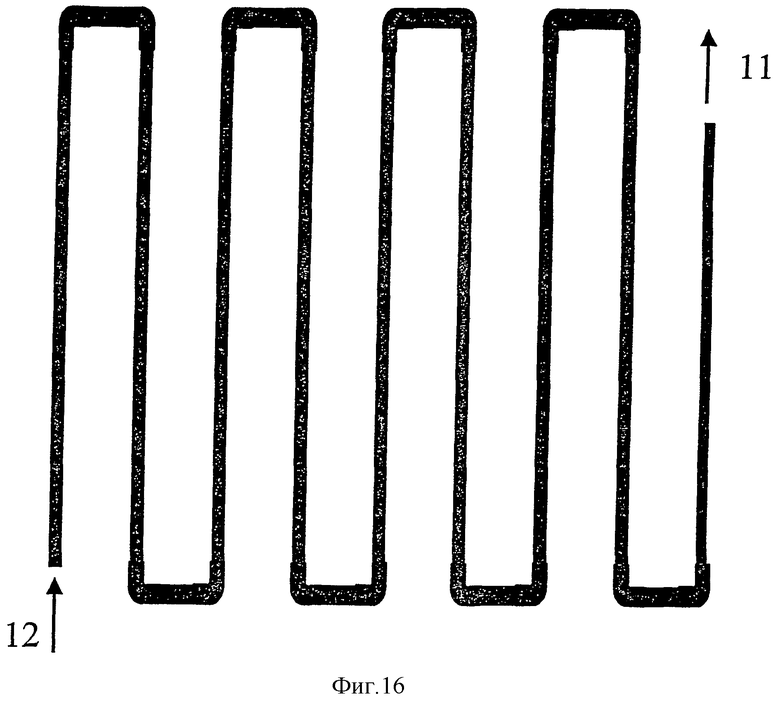

На фиг.2 представлен один вариант этерификационного или поликонденсационного трубчатого реактора. В варианте поликонденсационного трубчатого реактора входящий поток и выходящий поток являются возвратными (входящий поток под номером 11 и выходящий поток под номером 12).

На фиг.3 показаны установленные стоимости по отношению к номинальному диаметру трубы (дюймы) для установленной стоимости типичного трубчатого реактора данного изобретения.

На фиг.4 представлен один вариант изобретения, верхняя часть переэтерификационного или этерификационного реактора, где обеспечивается регулирование уровня через сливную перегородку в поликонденсационном реакторе.

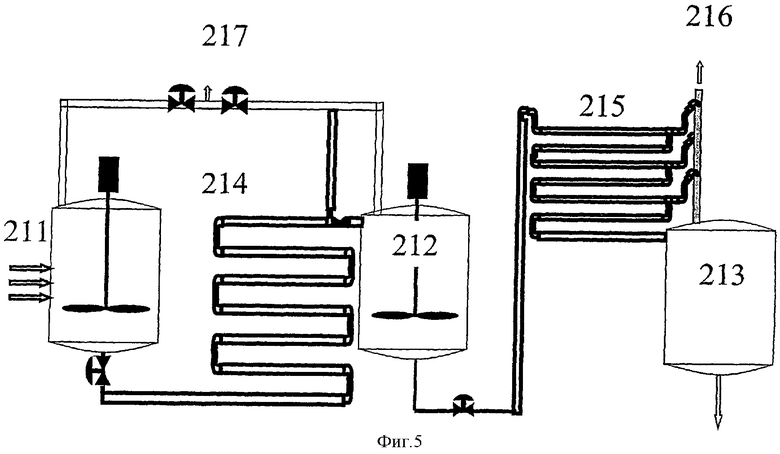

На фиг.5 представлен один вариант изобретения, где существующее устройство для получения сложного полиэфира модифицировано одним или более трубчатыми реакторами.

На фиг.6 представлен вариант изобретения с крупной установкой, где используются множественные параллельные этерификационные и поликонденсационные трубчатые реакторы, а также получение многих продуктов в одной системе.

На фиг.7a-g представлены различные варианты выведения пара как для этерификационного, так и для поликонденсационного способа.

На фиг.8 представлен вариант выведения поликонденсационного пара.

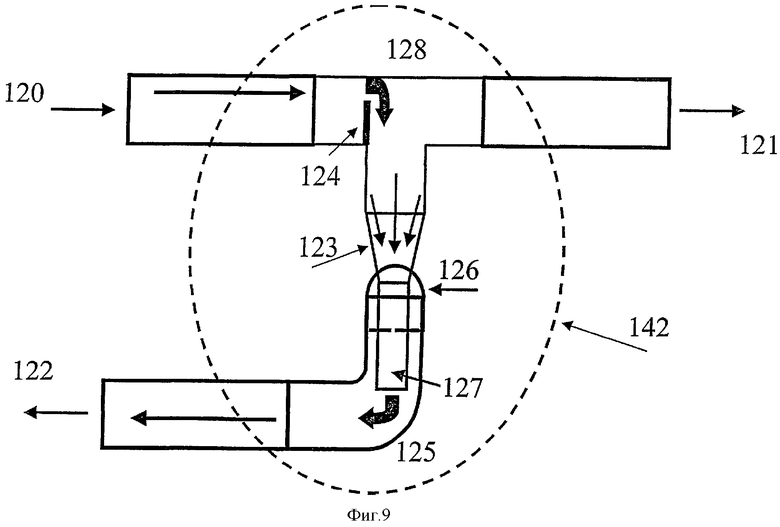

На фиг.9 представлен вариант ламинарного смешения в поликонденсационной зоне с использованием сливной перегородки и инверторной системы потока с трубой сниженного диаметра ниже по потоку от сливной перегородки.

На фиг.10 представлены различные варианты изменения профиля давления этерификационного и переэтерификационного реактора с использованием различных нелинейных конфигураций. На фиг.10 представлен вид сбоку, показывающий вертикальное смещение между каждым изгибом линий этерификационного или переэтерификационного реактора.

На фиг.11 представлен график профилей распределения давления, соответствующих конфигурациям на фиг.10.

На фиг.12а и 12b показаны различные аспекты дополнительных расположений в процессе.

На фиг.13а и 13b представлены два различных варианта, в которых емкость пасты исключается при использовании рециркуляционного контура.

На фиг.14 представлен вариант, в котором исключены насосы подконтура теплопередающей среды.

На фиг.15а представлена типичная известная система смешения и питания; на фиг.15b представлен вариант изобретения для системы смешения и питания, который исключает различные емкости и другие контрольные устройства и операции установки.

На фиг.16 представлен вариант изобретения, в котором для переэтерификационного или поликонденсационного трубчатого реактора используется конфигурация с чередованием низкого и высокого давления.

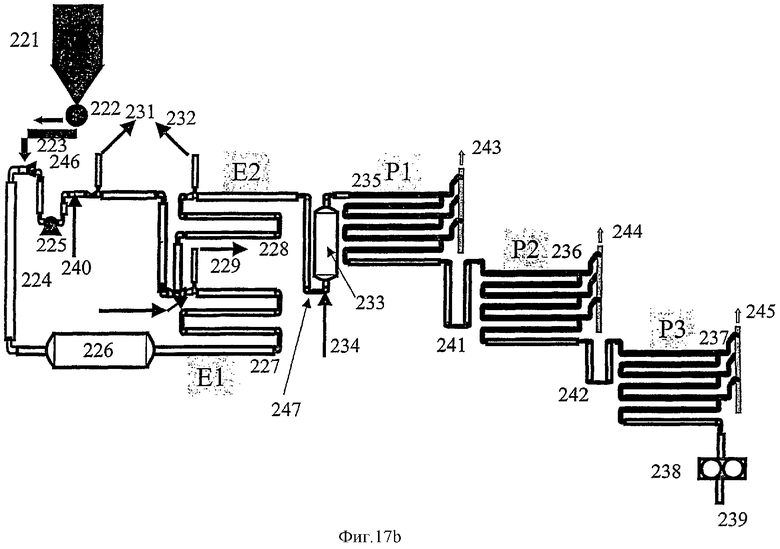

На фиг.17а и 17b представлены два варианта изобретения для низкостоимостной конструкции сложнополиэфирной установки, объединяющей трубчатый реактор для этерификации и трубчатый реактор для поликонденсационной системы.

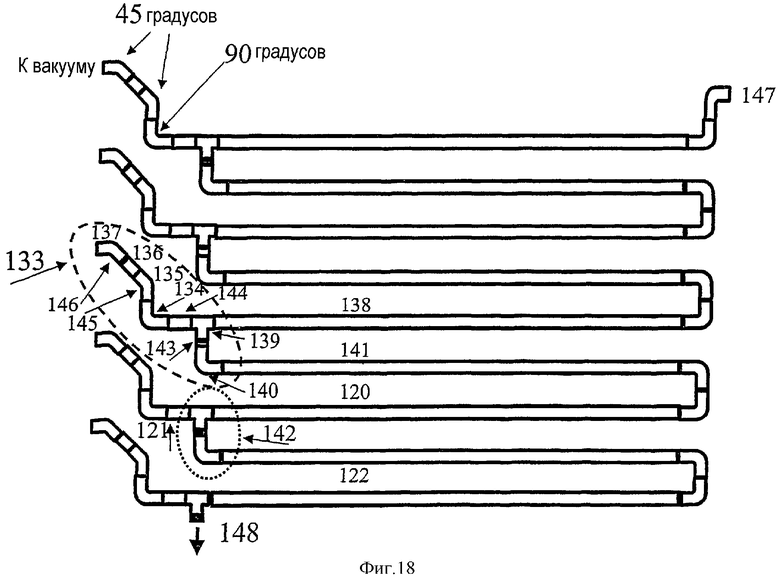

На фиг.18 представлен вариант поликонденсационного способа с трубчатым реактором. Фиг.8 представляет покомпонентное изображение элемента 133 и фиг.9 представляет покомпонентное изображение элемента 142.

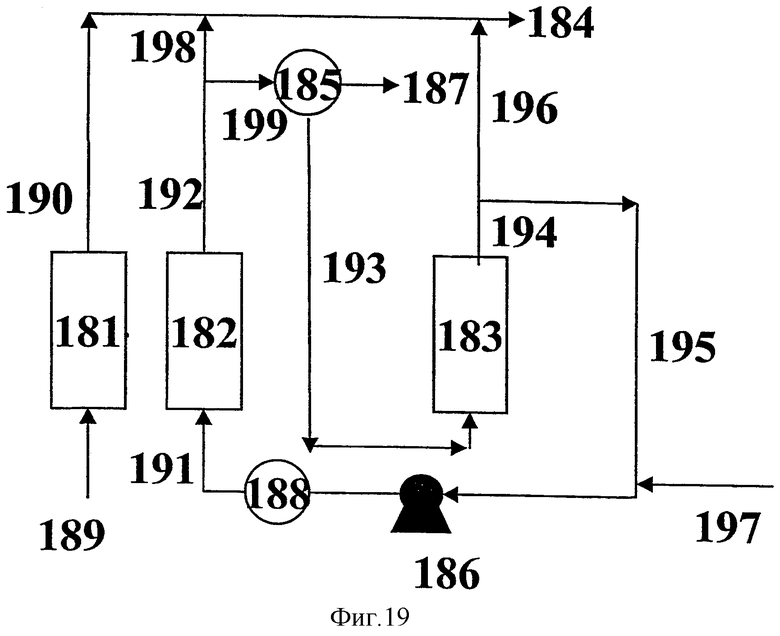

На фиг.19 представлен вариант, в котором дистилляция заменена адсорбцией.

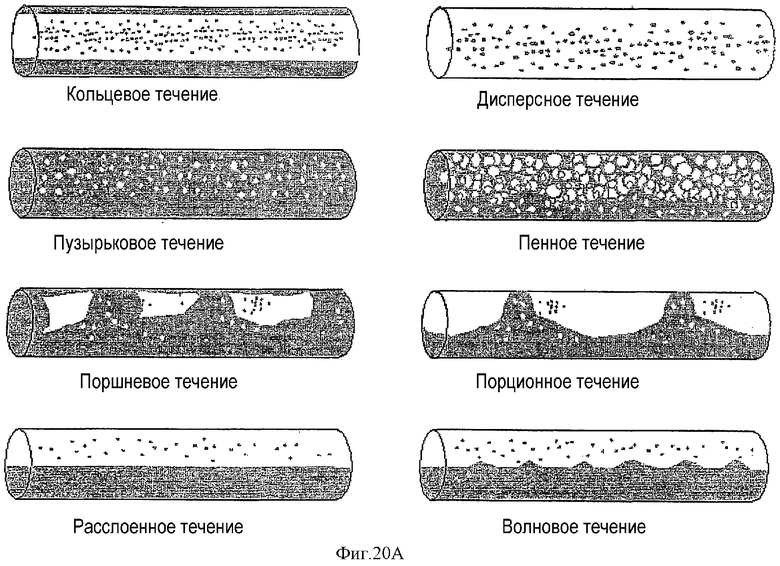

На фиг.20а показаны различные режимы течения двухфазного потока в горизонтальных трубах.

На фиг.20 показан массовый расход пара к отношению массового расхода жидкости по сравнению с паром и отношение к каждому режиму течения двухфазного потока в горизонтальных трубах с фиг.20а. Фиг.20b также идентифицирует предпочтительные режимы течения для этерификационного и поликонденсационного способов настоящего изобретения.

На фиг.21 представлен вариант изобретения для разгрузки вагонов без использования емкостей с минимизацией капитальных затрат и операций установки параллельно с исключением воды с обработкой сточных вод.

На фиг.22 представлен вариант изобретения для комбинирования бесперебойного полива, градирни, охлаждающей воды рубящих машин и холодильников ТПС-насоса с минимизацией водных систем в устройстве.

На фиг.23 представлена объединенная вакуумная система для снижения количества ЭГ-жиклеров и исключения системы охлажденной воды в качестве одного варианта изобретения.

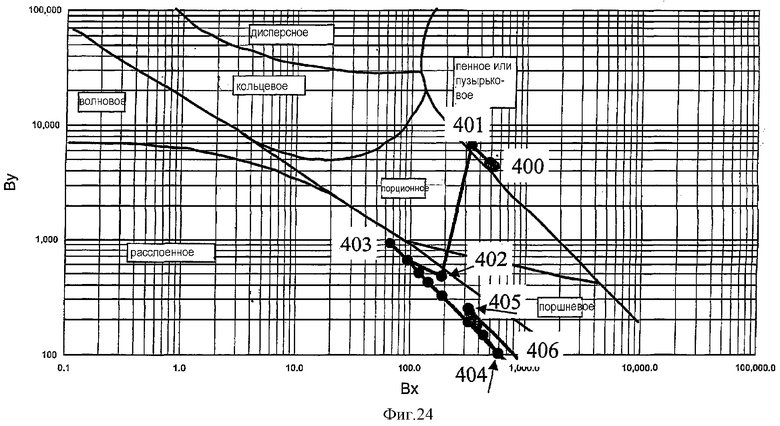

На фиг.24 показаны двухфазные режимы для этерификации и поликонденсации для одного варианта способа настоящего изобретения, в котором трубчатый реактор используют для получения гомополимера полиэтилентерефталата (ПЭТФ).

Подробное описание изобретения

Настоящее изобретение будет более понятно из подробного описания предпочтительных вариантов изобретения и из включенных в него примеров и чертежей и их предыдущего и последующего описания.

Перед тем, как будут рассмотрены и описаны настоящие соединения, композиции, изделия, устройства и/или способы, необходимо понять, что данное изобретение не ограничивается отдельными методами синтеза, отдельными способами или конкретными устройствами, которые как таковые могут, конечно, варьироваться. Также необходимо понимать, что используемая здесь терминология приводится только в целях описания конкретных вариантов и не предназначена для ограничения.

В данном описании и в прилагаемой формуле изобретения делается ссылка на ряд терминов, которые имеют следующие значения:

Как использовано в описании и прилагаемой формуле изобретения, формы единственного числа "a", "an" и "the" включают ссылки на множественные объекты, если контекст ясно не указывает на иное. Таким образом, ссылка на трубчатый реактор включает один или более трубчатых реакторов.

Интервалы могут быть выражены здесь как от "примерно" одного конкретного значения и/или до "примерно" другого конкретного значения. Когда определен такой интервал, другой вариант включает от одного конкретного значения и/или до другого конкретного значения. Аналогично, когда значения выражены как приближения при использовании предыдущего "примерно", должно быть понятно, что конкретное значение образует другой вариант. Кроме того, должно быть понятно, что крайние точки каждого из интервалов являются значащими как относительно другой крайней точки, так и независимо от другой крайней точки.

"Необязательный" или "необязательно" означает, что последовательно описанный факт или обстоятельство могут иметь место или могут не иметь место и что описание включает случаи, где факт или обстоятельство имеют место, и случаи, где они не имеют место. Например, фраза "необязательно нагретый" означает, что материал может быть нагрет или может быть не нагрет и что такая фраза включает как нагретый, так и не нагретый материалы.

"Остаток" относится к части, которая является конечным продуктом химических частиц в конкретной реакционной схеме или последующей композиции или химического продукта независимо от того, была ли часть действительно получена из химических частиц. Так, остаток этиленгликоля в сложном полиэфире относится к одному или более повторяющимся -OCH2CH2O- звеньям в сложном полиэфире независимо от того, использовался ли этиленгликоль для получения сложного полиэфира. Аналогично, остаток себациновой кислоты в сложном полиэфире относится к одной или более -CO(CH2)8CO- частям в сложном полиэфире независимо от того, получен ли остаток взаимодействием себациновой кислоты или ее сложного эфира для получения сложного полиэфира.

Как использовано здесь, форполимерным реактором является первый поликонденсационный реактор, обычно под вакуумом, в котором длина полимерной цепи увеличивается от длины питания 1-5 до длины выпуска 4-30. Форполимерный реактор обычно имеет одинаковую функцию для всех сложных полиэфиров, но некоторые сложные полиэфиры имеют заданную длину цепи, которая является короткой, такой как от 10 до 30. Для этих продуктов с заданной короткой длиной цепи не требуется отделочный реактор (как определено ниже), так как форполимерный реактор обеспечивает конечный продукт. Отделочным реактором является последний поликонденсационный реактор с расплавной фазой, обычно под вакуумом, и ростом полимерной цепи до желаемой длины цепи продукта.

Как использовано здесь, "традиционный" способ или устройство по отношению к переработке сложного полиэфира относится к нетрубчатому реактору или способу, включая (но не ограничиваясь этим) способ или устройство с проточным реактором с мешалкой ((CSTR) (ПРМ)), или способ или устройство с реагентной дистилляцией, отпарным аппаратом или ректификационной колонной, или способ или устройство с емкостью с внутренним оборудованием, шнеком или пластикатором. Типичным ПРМ-реактором в традиционном поликонденсационном способе является скользящий или тонкопленочный реактор.

Ссылка теперь будет сделана подробно на предпочтительный вариант (варианты) изобретения, примеры которого иллюстрируются на прилагаемых чертежах. Когда возможно, одинаковые ссылочные номера используются на всех чертежах для обозначения одинаковых или подобных частей.

Настоящее изобретение охватывает устройства и способы превращения реагентов в сложный полиэфир. Более конкретно, в одном варианте на первой стадии изобретения исходные материалы (также называемые сырьевыми материалами или реагентами) взаимодействуют с образованием мономеров (также называемых сложноэфирными мономерами), а затем на второй стадии настоящего изобретения мономеры взаимодействуют с образованием олигомеров (также называемых сложноэфирными олигомерами или форполимерами) и затем конечного сложного полиэфира (также называемого полимером или сложноэфирным полимером). Если на первую стадию подают материалы с кислотными концевыми группами, такие как терефталевая кислота или изофталевая кислота, тогда первая стадия называется реакцией или реактором этерификации. Если исходными материалами являются материалы, имеющие метильные концевые группы, такие как диметилтерефталат или диметилизофталат, тогда первая стадия или первый реактор является стадией или реактором переэтерификации. Для простоты везде в описании и формуле изобретения этерификация и переэтерификация используются взаимозаменяемо и обычно называются этерификацией, но понятно, что этерификация или переэтерификация зависит от исходных материалов. Также должно быть понятно, что продукт этерификационного способа может также содержать олигомер помимо мономера. Поликонденсационный способ может быть одним целым способом или может быть разделен на две подчасти - форполимерный способ и отделочный способ. В форполимерном способе выходящий продукт содержит мономер, олигомер и полимер, причем олигомер обычно составляет основную часть. В отделочном способе обычно продукт способа содержит олигомер и полимер, причем основную часть продукта составляет полимер. В этерификационном способе можно иметь небольшие количества полимера, выходящего после способа. Аналогично, в отделочном способе можно иметь небольшие количества мономера, выходящего после способа.

Вторая стадия называется поликонденсационным способом или поликонденсационным реактором. В данном варианте впускная спрессованная сторона первой стадии или этерификационного реактора находится при примерно атмосферном давлении или выше, и выходящим продуктом данной первой стадии, который подают на вторую стадию, является по существу мономер. На второй стадии мономер превращается в олигомер, который, если необходимо, может быть выделен, например, в первом разделительном устройстве давления, таком как колено затвора, в реакторе. Если олигомер не выделяется, он далее превращается в полимер в трубчатом реакторе.

В альтернативном варианте впускная спрессованная сторона первой стадии находится под вакуумом (в одном варианте по существу с установлением форполимерного реактора на верхнюю часть переэтерификационного или этерификационного реактора), и олигомер является основным продуктом первой стадии и либо выделяется как конечный продукт, либо подается на вторую стадию, на которой олигомер взаимодействует с образованием полимера.

Изобретение включает многие различные размещения различных реакторов. В одном варианте этерификационный реактор является отдельным и отличным реактором от поликонденсационного реактора. Мономер получают в этерификационном реакторе и затем подают в поликонденсационный реактор для получения полимера. В другом варианте форполимерный реактор устанавливают на верхнюю часть этерификационного реактора, образуя либо отдельную, либо объединенную установку, с получением в результате олигомера из комбинированного этерификационного/форполимерного реактора, который (олигомер) затем подают в поликонденсационный реактор. Как использовано здесь, термин "объединенный по отношению к комбинации реакторов" предназначен для обозначения комбинирования двух реакторов вместе, так что они находятся в прямом проточном сообщении друг с другом, и реакторы являются по существу неразличимыми друг от друга и образуют одну общую реакторную систему. В другом варианте поликонденсационный реактор образует объединенную установку с этерификационным реактором. Реагенты вводят в этерификационный реактор, а конечный сложнополиэфирный полимер получают в объединенной установке. В другом варианте форполимерный реактор используют в сочетании с этерификационным реактором либо как две отдельные установки, либо как объединенную единую установку. Олигомерный продукт из форполимерного реактора выделяют как конечный продукт. Кроме того, изобретение предусматривает этерификационный трубчатый реактор, используемый для получения мономера. В другом аспекте изобретение предусматривает устройство и способ с поликонденсационным трубчатым реактором. Когда этерификационный и форполимерный реактор выполняют в виде объединенной установки, обычно имеется отводная линия между реакторами для отвода водного побочного продукта; таким образом, отводная линия служит в качестве точки перехода от этерификационного к форполимерному реактору.

Способ применим для любого сложного полиэфира. Такие сложные полиэфиры содержат, по меньшей мере, один остаток дикарбоновой кислоты и, по меньшей мере, один остаток гликоля. Особенно подходящие дикарбоновые кислоты включают ароматические дикарбоновые кислоты, предпочтительно, имеющие 8-14 углеродных атомов, алифатические дикарбоновые кислоты, предпочтительно, имеющие 4-12 углеродных атомов, или циклоалифатические дикарбоновые кислоты, предпочтительно, имеющие 8-12 углеродных атомов. Примеры дикарбоновых кислот содержат терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогесандикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-4,3'-дикарбоновую кислоту, 2,2-диметил-1,3-пропандиол, дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, их смеси и т.п. Кислотный компонент может быть выполнен в виде его сложного эфира, такого как диметилтерефталат.

Подходящие диолы содержат циклоалифатические диолы, предпочтительно, имеющие 6-20 углеродных атомов. Примеры таких диолов содержат этиленгликоль ((EG) (ЭГ)), диэтиленгликоль, триэтиленгликоль, 1,4-циклогександиметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди(гидроксиэтокси)бензол, 2,2-бис-(4-гидроксициклогексил)пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)пропан, 2,2-бис-(4-гидроксипропоксифенил)пропан, изосорбид, гидрохинон, BDS-(2,2-(сульфонилбис)-4,1-фениленокси)бис-(этанол), их смеси и т.п. Сложные полиэфиры могут быть получены из одного или более диолов вышеуказанного типа.

Предпочтительные сомономеры содержат терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, диметил-2,6-нафталиндикарбоксилат, 2,6-нафталиндикарбоновую кислоту, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол ((CHDM) (ЦГДМ)), 1,4-бутандиол, политетраметиленгликоль, транс-DMCD, тримеллитовый ангидрид, диметилциклогесан-1, 4-дикарбоксилат, диметилдекалин-2,6-дикарбоксилат, декалиндиметанол, декагидронафталан-2,6-дикарбоксилат, 2,6-дигидроксиметилдекагидронафталин, гидрохинон, гидроксибензойная кислота, их смеси и т.п. Также могут быть включены бифункциональные (А-В-типа, где концы не являются одинаковыми) сомономеры.

А-сомономер, как в традиционном способе, может быть введен где-нибудь в способе от начала этерификации до поликонденсационного способа. В частности, что касается данного изобретения, то сомономер может быть введен в положении, включая (но не ограничиваясь этим) вблизи к впуску в этерификационный реактор, вблизи к выпуску этерификационного реактора, в точке между впуском и выпуском этерификационного реактора, где-нибудь по рециркуляционному контуру, вблизи впуска в форполимерный реактор, вблизи выпуска к форполимерному реактору, в точке между впуском и выпуском форполимерного реактора, вблизи впуска в поликонденсационный реактор и в точке между впуском и выпуском поликонденсационного реактора.

Необходимо также понимать, как использовано здесь, термин сложный полиэфир предназначен для включения сложнополиэфирных производных, включая (но не ограничиваясь этим) поли(простой эфир)(сложные эфиры), (сложный полиэфир)амиды и поли(простой эфир)(сложный эфир)амиды. Поэтому для простоты везде в описании и формуле изобретения термины сложный полиэфир, поли(простой эфир)(сложный эфир), (сложный полиэфир)амид и поли(простой эфир)(сложный эфир)амид могут быть использованы взаимозаменяемо и обычно обозначаются как сложный полиэфир, но понятно, что конкретные сложнополиэфирные частицы зависят от исходных материалов, т.е. реагентов и/или компонентов предшественника сложного полиэфира.

Сложными полиэфирами, полученными способом настоящего изобретения, являются гомополимеры и сополимеры сложного полиэфира, которые являются подходящими для использования в широком ряду применений, включая упаковку, пленку, волокно, лист, покрытия, адгезивы, формованные изделия и т.п. Пищевая упаковка является особенно предпочтительным использованием для некоторых сложных полиэфиров настоящего изобретения. В одном варианте сложные полиэфиры содержат компонент дикарбоновой кислоты, содержащий терефталевую кислоту или изофталевую кислоту, предпочтительно не менее примерно 50% мол. терефталевой кислоты, и в некоторых вариантах, предпочтительно, не менее примерно 75% мол. терефталевой кислоты, и компонент диола, содержащий, по меньшей мере, один диол, выбранный из этиленгликоля, циклогександиметанола, диэтиленгликоля, бутандиола и их смесей. Сложные полиэфиры могут, кроме того, содержать сомономерные остатки в количествах до примерно 50% мол. одной или более различных дикарбоновых кислот и/или до примерно 50% мол. одного или более диолов по отношению к 100% мол. дикарбоновой кислоты и 100% мол. диола. В некоторых вариантах сомономерной модификации может быть предпочтительным до примерно 25% мол. или до примерно 15% мол. компонента дикарбоновой кислоты, гликольного компонента или каждого отдельно. В одном варианте сомономеры дикарбоновой кислоты содержат ароматические дикарбоновые кислоты, сложные эфиры дикарбоновых кислот, ангидриды дикарбоновых сложных эфиров и их смеси.

В одном варианте реагенты содержат терефталевую кислоту и этиленгликоль. В другом варианте реагенты содержат диметилтерефталат и этиленгликоль. Еще в одном варианте реагенты содержат терефталевую кислоту, этиленгликоль и ЦГДМ.

Предпочтительные сложные полиэфиры включают (но не ограничиваются этим) гомополимеры и сополимеры полиэтилентерефталата ((PET) (ПЭТФ)), ПЭТФП (PETG) (ПЭТФ, модифицированный ЦГДМ-сомономером), ПБТФ (РВТ), полностью ароматические или жидкие кристаллические сложные полиэфиры, биоразрушаемые сложные полиэфиры, такие как содержащие бутандиол, остатки терефталевой кислоты и адипиновой кислоты, гомополимер и сополимеры поли(циклогександиметилентерефталата), гомополимер и сополимеры ЦГДМ и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата и их смеси. В одном варианте сложным полиэфиром является ПЭТФ, полученный взаимодействием терефталевой кислоты и ЭГ. В другом варианте сложным полиэфиром является ПЭТФП, полученный взаимодействием терефталевой кислоты, ЭГ и ЦГДМ. В одном варианте реагенты не содержат ангидрид. В другом варианте сложный полиэфир не является поликарбонатом или ПБТФ ("полибутилентерефталатом"), или сложные полиэфиры выполнены из фталевого ангидрида или малеинового ангидрида.

Настоящий способ с трубчатым реактором может быть также использован для этерификации, поликонденсации или для того и другого для способа, в котором терефталевая кислота этерифицируется, гидрогенируется и полимеризуется с образованием ПЭТФ (или ПЭТФП, если также вводится ЦГДМ) так, как раскрыто в заявке на патент США 60/228695 от 29 августа 2000 года и в заявке на патент США 09/812581 от 20 марта 2001 года, которые обе приводятся здесь в качестве ссылки.

Сложные полиэфиры настоящего изобретения могут также содержать небольшие количества трифункционального или тетрафункционального сомономера, такого как тримеллитовый ангидрид, триметилолпропан, пиромеллитовый диангидрид, пентаэритрит или другие образующие сложный полиэфир поликислоты или полиолы, общеизвестные в технике. Также могут быть использованы сшивающие или разветвляющие агенты. Кроме того, хотя это не требуется, могут быть использованы, если необходимо, добавка (добавки), обычно используемая в сложных полиэфирах. Такие добавки включают (но не ограничиваются этим) один или более из катализатора, красителя, тонера, пигмента, углеродной сажи, стекловолокна, наполнителя, модификатора ударной прочности, антиоксиданта, стабилизатора, антипирена, добавки повторного нагрева, ацетальдегидснижающего соединения, кислородвыводящего соединения, УФ-поглощающего соединения, барьерулучшающей добавки, такой как пластинчатые частицы, черный оксид железа и т.п.

Когда терефталевую кислоту используют в качестве одного из реагентов, обычно очищенная терефталевая кислота ((РТА) (ОТК)) используется в качестве реагента в большей степени, чем неочищенная терефталевая кислота ((ТРА) (ТФК)) или сырая ТФК ((СТА) (СТК), хотя ТФК и/или СТК могут быть использованы в данном изобретении.