Изобретение относится к способу получения полиэфиров, находящих применение при изготовлении стеклоплас тиков, заливочных компаундов хоподг ного и горячего отверждения, пресс.материалов, используемых в различных областях народного хозяйства: в промышленности строительных материаловj судостроительстве, электро- и радио-: промышленности и др,

Известны способы получении поли-; эфиров взаимодействием моноэпоксидов

ю

СП

с ангидридами дикарооновых кислот в присутствии соединений.с активными атомами водорода и катализаторов. Известными способами полиэфиры получают : периодическими методами при 30-200 С, преимущественно при 100l O Co . . . J Чаще всего ангидриды, соединения с активными атомами водорол.л и катализатор помещают в реакционный сосуд и затем постепенно вводят моно эпоксмдо Такое проведение реакции

обусловлено прежде всего низкой температурой кипения окиси пропилена, в большинстве случаев применяемой для синтеза, и большим экзотермическим эффектом реякциио Из-за ограниченных возможностей отвода тепла из реакционного сосуда (небольшая поверхность теплообмена, приходящаяся на единицу объема реакционного пространства) реакция в этих условиях продолжается от нескольких часов до нескольких десятков часов

Получаемые полиэфиры характеризуются цветностью по Гарднеру 2-13 ед.

Более целесообразно проведение синтеза полиэфиров из моноэпоксидов непрерывным способом, поскольку для применяемых для этой цели реакторов характерно более благоприятное отношение поверхности теплообмена к объему реакционного пространства

Описан способ, заключаюс ийся в реакции ангидридов дикарбонЬвых кислот с окисями алкиленов в отсутствие суи ественных количеств волУ и в ;присутствии гликолей и катализаторов солей металлов (О,01-1% от массы . смеси ангидридов) при 1DO-20Q°C с последующей выдержкой полиэфиров при в течение 30-120 мин..:€ме:сьреагентов непрерывнр пропускают через трубчатый реактор с ме иалкс1Й, прикасающейсяк стенкдм аппарата с многосекционной рубашкой с Устройстгво такого аппарата достаточно сложно с конструкционной точки зренияо Кроме того,, в процессе не исключены перегревы,, приводящие к с разованию темных :

. Известен непрерывный;способ получения полиэфиров, согласно Kotop6 iy в реактор, представляющий собой нагреваемую стеклянную трубку с внутренним диаметром (О и высотой 850 мм с помощью насоса подают снизу через фильтр смесь эпоксида и инициатора, а сверху из обогреваемой воронки расплав ангидридов Избыток окиси после выхода из верхней части реакто ра конденсируется и возвращается в реакциюс Процесс проводят при 125 20ПС в присутствии 7-50 .(от массы эпоксидов) соединений с активными атомами волорода

Яа 2,25 ч в реакцию вводят 102,5 г малеинового ангидрида, 15,5 г фталевого ангидрида, 6,9 г воды и 1 У г окиси пропилена, срелнее время

пребывания в реакторе составляет ,5 Чо Таким образом, процесс малопроизводительный, хотя позволяет получать полиэфир малоокрашенныч (1,5 мг Jg/IO.O мл), возможно, из-за отсутствия катализатора синтеза.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является непрерывный способ получения-полиэфиров путем взаимодействия ангидридов дикарбоновых кислот с соединениями, содержащими активные атомы водорода, и с монрэпоксидами в присутствии катализаторов при нагревании под давлением „

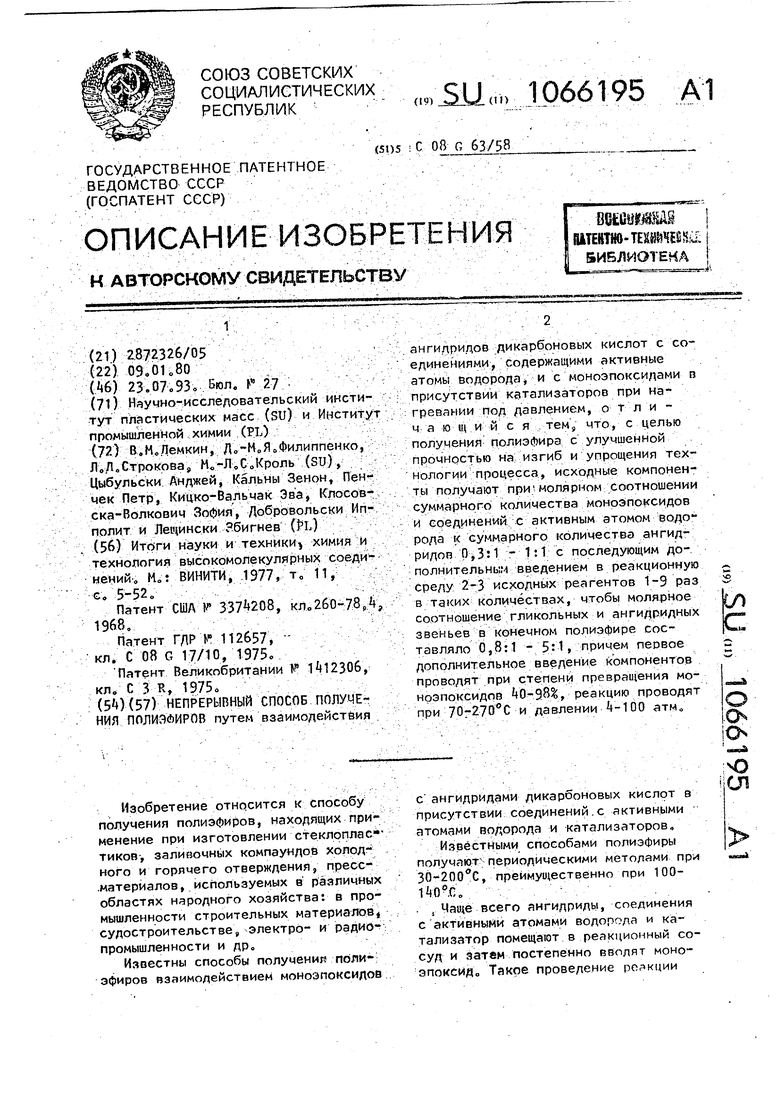

Непрерывный способ получения полиэфирных смол осуи ествляют в многоступенчатом реакторе при 170-280 0 и давлении более 21 атме. Время превращения не превышает 20 мин„ Поток расплавленного ангидрида с катализатором и поток алкиленоксида, который вводят сразу или частями в различных ступенях, смешивают механически Например, реакцию проводят в 5-ступенчатом реакторе объемом 0,75 л и производительностью 0,2 кг/мин„ Состав реакционной смеси, t: малеиновый ангидрид 50,76, окись пропилена 5,1, пропиленгликоль 3,9, .ZnCOAc) -2112,0 0,2, Давление в реакторе 28 кг/см, время пребывания на каждой ступени 3,75 мин„ Половину общего количества окиси пропилена вводят на второй ступени В реакторе соблюдают следующий температурный режим, температуры на входе и выходе ступени,С 1-я 77-231, 2-я 18А-231, 3-я 231225, -я 225-222, 5-я 222-217 Получают полиэфир с цветностью по Гарднеру 5 ед„ и с-модулем упругости при изгибе 3,1-10 КГС/СМ2, прочность при изгибе 710-830 кгс/см

Таким образом, получение полиэЛиров проводится в сложном многосекционном реакторе, изготовленном из специальной стали с высокой теплопроводностью и высокой коррозионной стойкостью, снабженном скоростными меша-лками, необходимыми для быстрого перемешивания реагентов в отдельных секциях реактора и обеспечения вьюоких величин коэффициентов теплопередачи от реакционной смеси к стенкам реактора Указанный способ требует довольно больших расходов на строительство оборудования и увеличивает эксплуатационные трудности, встречающиеся, как известно, при герметизации подвижных элементоваппаратов, работающих под давлениемо Он обеспечивает получение продукта с рк раской ( ед„ по Гарднеру),

Цвет является одним из важных свойств полиэфира. Наиболее приемлемыми являются полиэфиры цветом ниже 5 едо по шкале Гарднера, Однако до; сих пор неизвестна в достаточной степени природа веществ-, окрашивающих полиэфир, и тем более механизм их образования, -Согласно некоторым даннь1М;ухудшениеокрас«и возникает во время продолжительного хранения ангидридов при повышенной температуре особенно в атмосфере кислорода, примеМ не установлено однозначно, образуется оно из ангидрй/юв или из их примесейо Результаты других работ хвидетельствуют о том, что изменение окраски возникает в результат е разрыва простых эфирных свяцзей ,в гюлйэфйрах При повышенной температуре „ Окрашивание продукта может быть результатом значительных перегревов реакционной смеси в реакторе или ее компонентов еще до введения в реактор, вплоть до образрвани.я сажи или смолистых веществ,

Одйако получаемые данным способом полиэфиры имеют недостаточно высокие /прочностные показатели, в частности модуль упругости при изгибе,

В то же время во многих случаях важным свойством продукта является именно его упругость, мерой которой может быть модуль упругости при изгибе„ Высокий модуль упругости особенйо существенен при применении полиэфиров для конструкционных целей. Например в производстве стеклбпластиков

Целью предлагаемого изобретения является получейие полиэфира с улучшенной прочностью на изгиб и упрощение технологии Процесса,

Поставленная цель достигается тем что в непрерывйом способе получения полиэфиров путем ;взаикгодействия ангидридов дикарбоновых кислот с соединениями, содержащими активные атомы водорода, и с моноэпокеидами в присутствии катализаторов при нагревании под давлением исходные компот ненты подают при молярном соотношени суммарного количества монозпоксидов

и соединений с активным атомом водорода к суммарному количеству ангидридов 0,3:1 - 1:1 с последующим дополнительйым введением в реакционную среду 2-3 исходных реагентов 1-9 раз в таких количествах, чтобы молярное соотношение гликольных и ангидридных звеньев в конечном полиэфире составляло О ,8:1 -5:1, причем первое до-. полнительное введение компонентов проводят при степени превращения моноэпоксидов 40-98, реакцию проводят при 70-270®С и давлейий А-100 атм. Причем одним реагентом считают моноэпоксидь независимо от количества их наименований, например смесь окиси этилена, пропилена и так далее. То же относится к смеси ангидридов и к смесям соединений с активными атомами водорода, применяемым в данной реакции в качестве регуляторов молекулярной массы.

Молярное отношение моноэпоксида к соединениям, содержащим активные атомы водорода, не лимитируется и количество последних принимается, исходя из общепринятой величины, 0,02-0,2 моль на 1 моль ангидридов.

Соединения, содержащие активные атомы водорода в молекуле, целесообразно вводить в реакционное пространство в .виде смеси с ангидридами, в которой они прореагировали с ангидридами на 5-100%, .

В качестве ангидридов цёлесообразно применять малеиновый ангидрид, фталевый ангидрид или их смесь, в качестве соединений, содержащих активные атомы водорода в молекуле пропиленгликоль, этиленгликоль, бутиленгликоль или их смесь, в качестве моноэпоксидов - окиси этилена, пропилена, циклогексена или их смесь.

Температура в реакционном пространстве равна yO-ZyO C, а давление -100 атм. Реакционная смесь под- . держивается в жидкой фазе„

I ..../.

Пример 1, В трубчатый реактор с диаметром труб 38 мм и их общей длиной 5 м вводят со скоростью 64,31 кг/ч при температуре 95°С расплав следующего состава: 38,12 мас,% малеинового ангидрида (МА) и 57,58 мас, фталевого ангидрида (ФА) , 4,l4 мас. пропиленгликоля (ПГ) и 0,16 мае, Lie1 и синхронно со скоростью 6,68 кг/ч при температуре 20 С окись пропилена (ОП), На расстоянии 5 м от места введения этих двух струй, когда степень превращения ОП составляет б5%, вводят со скоростью 30,76 кг/ч смесь 3,71 мас.% -ПГ и 96,29 маСо ОПо В реакторе поддерживают давление 15 атм и в рубашке температуру 120 С, Таким образом, молярное соотношение компонентов в начале процесса составляет ПГ:ОП:НА:ФАяО,07гО,23:0,5:0,5 или молярное соотношение суммарного количества эпоксидов и соединений с актив.ными атомами водорода и суммарного количе ст ва а н гид ридов 0,351 Молярноё соотношение гликольных и ангидридных звеньев в конечном полиэфире составляет 1,35:1 о Концентрация ката лиаатора в расчете на сумму введенных компонентов 0, Среднее время пребывания реакционной смеси в реакторе - Ъколо 30 минр Получают полиэфир (ПЭФ) с кислотным числом 1,5 мг КОН/г и цветностью по Гарднеру 2 ед 0твержденная полиэфирная Смола (6 %ный раствор ПЭФ в стироле) имеет прочность при изгибе 920 кгс/см2„

;. -.,- , ../;. . .. . : :,

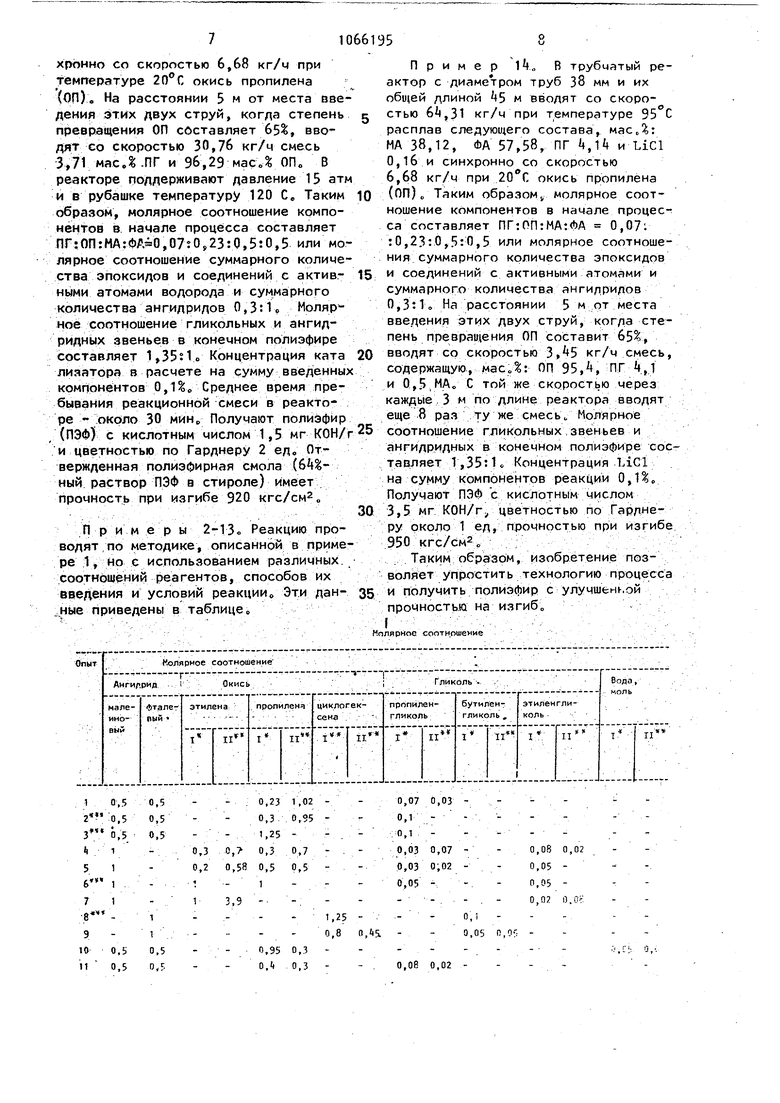

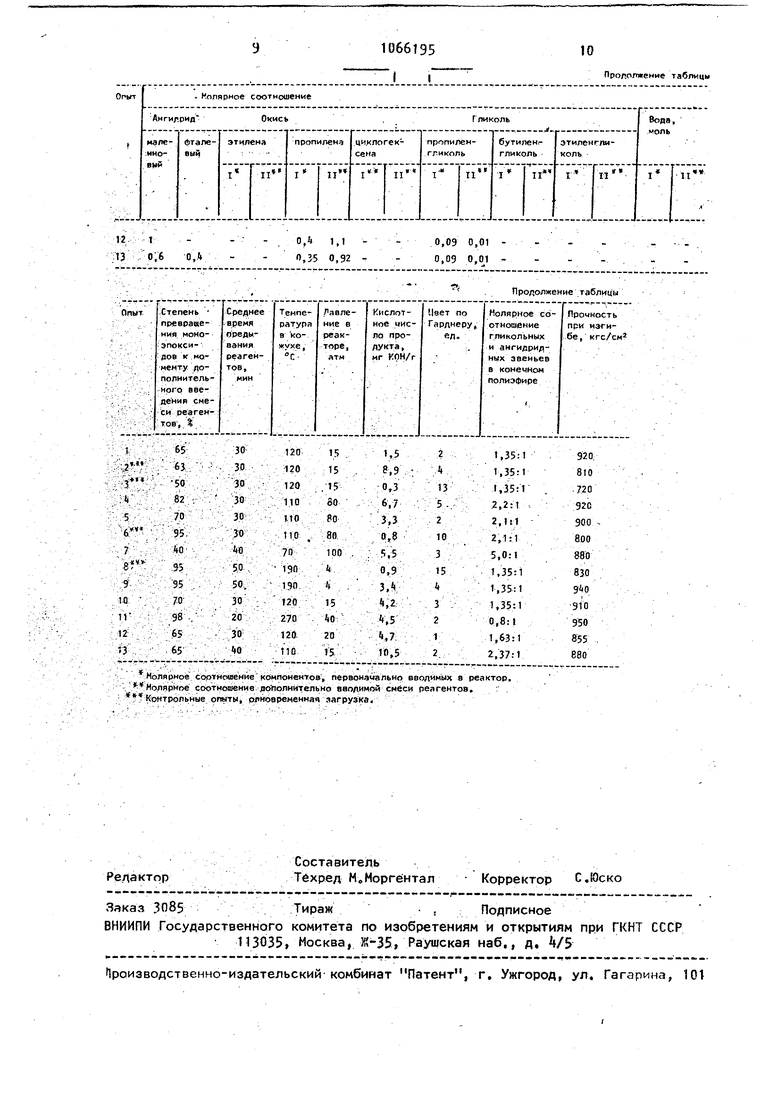

Пример ы 2-13« Реакцию проводят ,по методике, описанной в примере 1, Но с использованием различных, соотношений реагентов, способов их введения и условий реакции Эти дан,ные приведены в таблице

Пример В трубчатый реактор с диаметром труб 38 мм и их общей длиной м вводят со скоростью 6,31 кг/ч при температуре 95С расплав следующего состава, масД: МА 38,12, (ЬА 57,58, ПГ ,Й и LiCl 0,16 и синхронно со скоростью 6,68 кг/ч при окись пропилена (ОП)„ Таким образом, молярное соотношение компонентов в начале процесса составляет ПГ:ОП:МА:ФА 0,07; :0,23:0,5:0,5 или молярное соотношения суммарного количества эпоксидов и соединений с активными атомами и суммарного количества ангидридов 0,3:1, На расстоянии 5 м от места введения этих двух струй, когда степень превращения ОП составит 65, вводят со скоростью 3, кг/ч смесь, содержащую, ПП 95,А, ПГ.,.1 и 0,5jMA. С той же скоростью через каждые.3 м по длине реактора вводят еще 8 раз Ту же смесью. Молярное соотношение гликрльных звеньев и ангидридных в конечном полиэфире составляет 1,35: 1« Концентрация LiCl на сумму компонентов реакции 0,1, Получают ПЭФ с кислотным числом 3,5 мгКОН/г цветностью по Гарднеру около 1 ед, прочностью при изгибе 950 кгс/см2о ;

,.Таким образом, изобретение позволКет упростить технологию процесса и получить полиэфир с улучшенкой прочностью на изгиб„ - ,

Мплярное соотношение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2662959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 1994 |

|

RU2054013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭПОКСИДОВ ЛИМОНЕНА | 2006 |

|

RU2324690C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА (ВАРИАНТЫ) | 1998 |

|

RU2205181C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С - С ОЛЕФИНОВ | 1996 |

|

RU2168504C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПРИМЕНЯЕМОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2152404C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ПОЛИОЛОВ | 2002 |

|

RU2312112C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2008 |

|

RU2445332C2 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 1996 |

|

RU2140415C1 |

НЕПРЕРЫВНЫЙ СПОСОБ ЛПЛУЧЕНИЯ ПОЛИЗАИРОВ путем взаимодействия . ангидридов дикарбоновых кислот с соединениями, содержащими активные атомы Водорода; и с моноэпоксидами в присутствии катализаторов при нагревании под давлением, о тли чающий с я .тем, что, с целью получения полиэфира с улучшенной прочностью на; изгиб и упрощения технологии процесса, исходные компоненты получают примолярном соотношении суммарного количества моноэпоксидов и соединений -.с активным атомом водорода к суммарного кбличества ангидридов П 3: Т - 1:1 с последующим до-. полнительнь М введением в реакционную среду 2-3 иcxoднь x реагентов 1 -9 раз в таких количествах, чтобы молярное (Л соотношение тликольных и ангидридных с звеньев в конечном полиэфире составляло 0,8:1 - 5:1, причем первое дополнительное введение компонентов проводят .при степени превращения моноэпоксидов 0-98%, реакцию проводят при 70-270С и давлении -100 атм„

0,5

0,5

:о,5 0,5

Ь,5 0,5

1

1

1 1

1

0,Ь

0,5

0,5

0,5

OS0,02

0505П20.0::

0,i 0,05

0,08 0,02 0,4 1,1 1

о;б

0,А 0,35 0,92 Молярное сортношемйе компоненте, первоначально вволимьи; в реактор. . Молярное соотношение дополнительно вводимой смеси реагентов, ; Коитропьныеопыты ррнЪвременнач загрузка.

Продолжение таблицы

0,09 0,01 0,09 0,01

Продолжение таблицы

| Итбги науки и техники химия и технология высокомолекулярных соединений-, И,t ВИНИТИ, .1977, То 11, с, 5-52, .,:-.:, :; ::- | |||

| „ -. | |||

| Патент США Р , кл„2бО-78р4, 1968, Патент ГДР Г 112657, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-23—Публикация

1980-01-09—Подача