Область техники

Изобретение относится к способам переработки углеродсодержащих материалов и может быть использовано в химической технологии и металлургии для получения углеродного карбонизата (кокса, полукокса, бездымного твердого бытового топлива, углеродного карбонизата и сырья для его получения).

Уровень техники

Известен способ получения полукокса путем перегонки твердого углеродосодержащего сырья в вертикальном автотермическом аппарате шахтного типа с использованием воздушного дутья, включающий стадии нагрева, сушки и карбонации сырья, выгрузку полученного полукокса снизу и отбор горючего газа, причем к воздушному дутью добавляют продуктовый горючий газ, имеющий температуру выхода из аппарата, в концентрации, не превышающей нижний предел воспламенения газа, с добавлением к воздушному дутью примерно 8-10% газа от объема получаемого горючего газа, с температурой карбонизации 920-950°С, а воздушное дутье подают с противоположной розжигу угля стороны с удельным расходом 100-400 куб.м/кв.м⋅ч (RU 2169166 С1, кл. С10В 49/04, 20.06.2001 г.).

Известен способ получения углеродного сорбента, включающий термообработку слоя угля фракции 5-20 мм в вертикальном аппарате шахтного типа при подаче воздуха через слой угля, разожженный со стороны, противоположной подаче воздуха, при удельном расходе воздуха 100-400 м3/(м2⋅ч) (патент РФ №2014883). Недостатком данного способа является низкая удельная производительность. Так, в приведенном в патенте РФ №2014883 примере диаметр аппарата составляет 0,35 м, что соответствует площади его поперечного сечения 0,096 м2. Расход воздуха составляет 35 м3/ч, то есть удельный расход воздуха с учетом площади реактора составляет 365 м3/(м2⋅ч). Из загруженного в аппарат 135 кг угля за время 8 ч получено 37 кг карбонизата. Таким образом, удельная производительность процесса по карбонизату при использовании бурого угля марки Б2 (бородинский уголь) с влажностью 30% составляет 48 кг/(м2⋅ч). При этом в описании изобретения указано, что при снижении расхода воздуха менее 100 м3/(м2⋅ч) адсорбционная активность по йоду снижается до показателя менее 35%, а скорость движения фронта горения, определяющая удельную производительность реактора, снижается вдвое, что, в свою очередь, вдвое снижает и удельную производительность процесса - до 24 кг/(м2⋅ч).

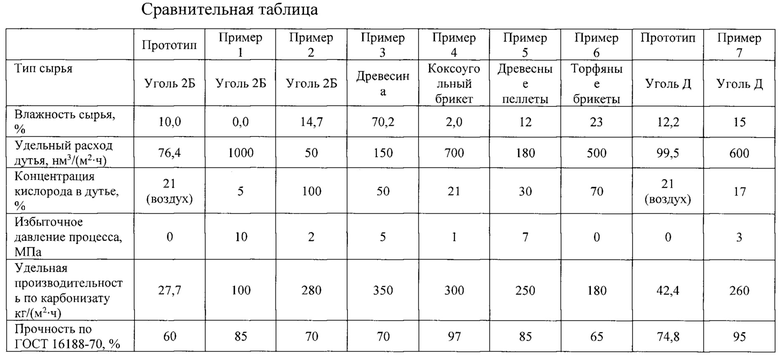

Наиболее близким к заявленному способу является способ получения металлургического полукокса (патент РФ №2275407). Способ включает термообработку слоя угля в вертикальном аппарате шахтного типа при розжиге со стороны, противоположной подаче воздуха. В качестве сырья используют уголь фракции 20-70 мм, подачу воздуха осуществляют через слой угля с удельным расходом 70-99,5 м3/(м2⋅ч) в зависимости от марки угля. Недостатками данного способа является низкая удельная производительность и пониженная прочность полукокса. Так, в приведенных в патенте РФ №2275407 примерах при использовании угля марки Д Шубаркольского месторождения удельный выход полукокса составляет 42,4 кг/(м2⋅ч), прочность - 74,8%, а при использовании бурого угля марки 2Б удельный выход полукокса - 27,7 кг/(м2⋅ч), а прочность - 60%.

Задачей настоящего изобретения является снижение стоимости производства углеродного карбонизата (кокса, полукокса, бездымного твердого бытового топлива, углеродного карбонизата и т.п.) вследствие существенной интенсификации процесса переработки, а также расширение сфер использования получаемого углеродного карбонизата в металлургических процессах и в качестве сырьевой базы для производства продукции последующих переделов (например, углеродного карбонизата повышенного качества).

Техническим результатом настоящего изобретения является увеличение производительности процесса переработки углеродсодержащих материалов при их термоокислительной обработке в стационарном слое и повышение прочности углеродного карбонизата, что позволяет использовать его в металлургических процессах в качестве углеродистого восстановителя и для дальнейшей модификации при производстве различной углеродной продукции, например, гранулированного карбонизата. Технический результат достигается за счет ведения процесса под избыточным давлением, предварительного подсушивания углеродсодержащего материала перед осуществлением процесса термоокислительной обработки, а также за счет регулирования содержания кислорода в кислородсодержащем дутье.

Сущность изобретения заключается в следующем.

В шахтный аппарат через загрузочный люк загружают углеродсодержащий материал, под газораспределительную решетку внизу шахты подают кислородсодержащее дутье с удельным расходом до 1000 нм3/(м2⋅час) (расход указан при нормальных технических условиях), поддерживая при этом избыточное давление в реакторе от 0 МПа до 10 МПа, и поджигают слой угля со стороны, противоположной подаче дутья, с целью образования обратной тепловой волны, которая с постоянной скоростью смещается навстречу потоку дутья, оставляя за собой слой горячего углеродного карбонизата. Углеродсодержащий материал при прохождении обратной тепловой волны последовательно подвергается нагреву, сушке и пиролизу. Горючие продукты пиролиза сгорают с образованием диоксида углерода и водяного пара, которые затем восстанавливаются на горячей поверхности карбонизата до оксида углерода и водорода, образуя, таким образом, горючий газ. После достижения тепловой волной уровня газораспределительной решетки процесс завершается. По завершению процесса термоокислительной обработки производят охлаждение полученного углеродного карбонизата, после чего его выгружают через люк, расположенный внизу аппарата.

Изобретение иллюстрируется следующими примерами.

Пример 1. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 22,4 кг предварительно подсушенного угля класса крупности 15-25 мм марки 2Б, имеющего следующий технический анализ: Wr=0,0%, Ad=4,2%, Vdaf=48,l%. Снизу подается кислородсодержащее дутье (смесь воздуха с азотом) с концентрацией кислорода в нем 5% с удельным расходом 1000 нм3/(м2⋅час) и давлением 10 МПа, а розжиг угля производится сверху. Через 1,6 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 4,9 кг, или 22,0% от загруженного угля. Его параметры следующие: Wr=0,5%, Ad=19,2%, Vdaf=20,0%, прочность на истирание (ГОСТ 16188-70) - 85%. Таким образом, удельная производительность процесса по карбонизату при использовании бурого угля марки 2Б с влажностью 0,0% составляет 100,0 кг/(м2⋅ч).

Пример 2. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 21,3 кг предварительно подсушенного угля класса крупности 0-15 мм марки 2Б, имеющего следующий технический анализ: Wr=14,7%, Ad=4,2%, Vdaf=48,l%. Снизу подается кислородсодержащее дутье (чистый кислород, концентрация кислорода 100%) с удельным расходом 50 нм3/(м2⋅час) и давлением 2 МПа, а розжиг угля производится сверху. Через 1,6 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 12,8 кг, или 60,0% от загруженного угля. Его параметры следующие: Wr=2,0%, Ad=6,l%, Vdaf=30,0%, прочность на истирание (ГОСТ 16188-70) - 70%. Таким образом, удельная производительность процесса по карбонизату при использовании бурого угля марки 2Б с влажностью 14,7% составляет 280 кг/(м2⋅ч).

Пример 3. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 22,7 кг исходной древесины крупности 10-100 мм, имеющей следующий технический анализ: Wr=70,2%, Ad=3,0%, Vdaf=70%. Снизу подается кислород содержащее дутье (50%) с удельным расходом 150 м3/(м2⋅час) и давлением 5 МПа, а розжиг древесины производится сверху. Через 0,4 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 4,8 кг, или 21,0% от загруженной древесины. Его параметры следующие: Wr=0,6%, Ad=4,3%, Vdaf=15,0%, прочность на истирание (ГОСТ 16188-70) - 70%. Таким образом, удельная производительность процесса по карбонизату при использовании древесины с влажностью 70,2% составляет 350,0 кг/(м2⋅ч).

Пример 4. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 23,0 кг предварительно подсушенных коксоугольных брикетов из смеси кокса и угля марки Ж класса крупности 10-30 мм, имеющих следующий технический анализ: Wr=2,0%, Ad=7,8%, Vdaf=21,9%. Снизу подается воздушное дутье с удельным расходом 700 нм3/(м2⋅час) и давлением 1 МПа, а розжиг коксоугольных брикетов производится сверху. Через 1,3 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 12,7 кг, или 55,0% от загруженных коксоугольных брикетов. Его параметры следующие: Wr=0,4%, Ad=14,0%, Vdaf=4,6%, прочность на истирание (ГОСТ 16188-70) - 97%. Таким образом, удельная производительность процесса по карбонизату при использовании коксоугольных брикетов с влажностью 2,0% составляет 300,0 кг/(м2⋅ч).

Пример 5. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 21,5 кг исходных древесных пеллет, имеющих следующий технический анализ: Wr=12,0%, Ad=3,0%, Vdaf=70%. Снизу подается кислород содержащее дутье (30%) с удельным расходом 180 нм3/(м2⋅час) и давлением 7 МПа, а розжиг древесных пеллет производится сверху. Через 1,5 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 10,8 кг, или 50,0% от загруженных древесных пеллет. Его параметры следующие: Wr=0,6%, Ad=5,3%, Vdaf=15,0%, прочность на истирание (ГОСТ 16188-70) - 85%. Таким образом, удельная производительность процесса по карбонизату при использовании исходных древесных пеллет с влажностью 12,0% составляет 250,0 кг/(м2⋅ч).

Пример 6. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 21,2 кг исходных торфяных брикетов, имеющих следующий технический анализ: Wr=23,0%, Ad=7,8%, Vdaf=21,9%. Снизу подается кислород содержащее дутье (70%) с удельным расходом 500 нм3/(м2⋅час) и атмосферным давлением, а розжиг исходных торфяных брикетов производится сверху. Через 2,0 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 10,6 кг, или 50,0% от загруженных торфяных брикетов. Его параметры следующие: Wr=0,8%, Ad=12,l%, Vdaf=8,0%, прочность на истирание (ГОСТ 16188-70) - 65%. Таким образом, удельная производительность процесса по карбонизату при использовании исходных торфяных брикетов с влажностью 23,0% составляет 180,0 кг/(м2⋅ч).

Пример 7. В вертикальный шахтный реактор диаметром 0,2 м, высотой 1,0 м загружается 21,6 кг исходного каменного угля марки Д, имеющего следующий технический анализ: Wr=15,0%, Ad=5,3%, Vdaf=42,0%. Снизу подается кислород содержащее дутье (17%) с удельным расходом 600 нм3/(м2⋅час) и давлением 3 МПа, а розжиг каменного угля производится сверху. Через 0,8 ч фронт горения достигает уровня подвода дутья и аппарат разгружается. Выход карбонизата составил 6,5 кг, или 30,0% от загруженного исходного каменного угля. Его параметры следующие: Wr=0,5%, Ad=15,l%, Vdaf=13,0%, прочность на истирание (ГОСТ 16188-70) - 95%. Таким образом, удельная производительность процесса по карбонизату при использовании исходного каменного угля с влажностью 15,0% составляет 260,0 кг/(м2⋅ч).

Таким образом, использование изобретения позволяет увеличить производительность процесса переработки углеродсодержащих материалов при их термоокислительной обработке в стационарном слое и повысить прочность углеродного карбонизата, что позволяет использовать его в металлургических процессах в качестве углеродистого восстановителя и для дальнейшей модификации при производстве различной углеродной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного сорбента | 2022 |

|

RU2818253C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2018 |

|

RU2722557C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА | 2000 |

|

RU2169166C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| СПОСОБ СЛОЕВОЙ ГАЗИФИКАЦИИ УГЛЯ | 2005 |

|

RU2287011C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

Изобретение относится к способам переработки углеродсодержащих материалов и может быть использовано в химической технологии и металлургии для получения углеродного карбонизата. Описан способ переработки углеродсодержащих материалов, включающий термоокислительную обработку слоя материала в вертикальном аппарате шахтного типа при подаче через него кислородсодержащего дутья со стороны, противоположной стороне розжига слоя угля, характеризующийся тем, что обработка ведется под избыточным давлением от 0 до 10 МПа. Технический результат - увеличение производительности процесса переработки углеродсодержащих материалов при их термоокислительной обработке в стационарном слое и повышение прочности углеродного карбонизата. 2 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

1. Способ переработки углеродсодержащих материалов, включающий термоокислительную обработку слоя материала в вертикальном аппарате шахтного типа при подаче через него кислородсодержащего дутья со стороны, противоположной стороне розжига слоя угля, характеризующийся тем, что обработка ведется под избыточным давлением от 0 до 10 МПа.

2. Способ по п. 1, отличающийся тем, что концентрация кислорода в кислородсодержащем дутье составляет от 5 до 100% объемных долей.

3. Способ по пп. 1 и 2, отличающийся тем, что углеродсодержащий материал перед осуществлением процесса термоокислительной обработки подсушивают до влажности в диапазоне от 0 до 80%.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2278817C1 |

| Каулин В.В., Никитин Г.М., Никифоров А.С | |||

| АВТОТЕРМИЧЕСКАЯ ПЕРЕРАБОТКА УГЛЕЙ ШУБАРКОЛЬСКОГО МЕСТОРОЖДЕНИЯ НА ВОССТАНОВИТЕЛЬ ДЛЯ СПЕКАНИЯ ШЛАМОВЫХ ШИХТ | |||

| Павловский Университет Магистратура | |||

| Павлодар, 2006 | |||

| US 20100193344 A1, 05.08.2010 | |||

| US 4883499 A1, 28.11.1989 | |||

| EA | |||

Авторы

Даты

2024-04-26—Публикация

2023-10-23—Подача