Изобретение предназначено для применения в области машиностроения и может быть использовано в качестве двигателя внутреннего сгорания, пневмодвигателя, компрессора или вакуумного насоса.

Известна роторная машина, состоящая из неподвижного корпуса и помещенного в нем ротора (SU 291482 С, 29.03.1971, F 04 С 18/344).

Ротор имеет выполненную в виде плоских дисков центральную часть, торцевые стенки и торцевые крышки. Все эти части ротора соединены болтами и центрирующими втулками. Центральная часть ротора окружена эксцентричным кольцом, опирающимся через ролики на неподвижное кольцо статора. В центральной части и боковых стенках имеются пазы, в которых расположены лопасти, образующие между центральной частью и кольцом замкнутые полости. Внутри ротора размещена втулка, снабженная каналами, которые соединяются с каналами в центральной части ротора. По этим каналам в полость ротора подается рабочая жидкость. Внутри втулки установлен неподвижный золотник, выточки которого при вращении последовательно соединяются с каналами во втулке.

При вращении ротора объем полостей между лопастями изменяется.

Недостатками известной конструкции являются ее сложность, а так как межлопастные объемы замкнуты внутри вращающегося ротора эксцентричным кольцом и торцевыми крышками, то сужается возможность применения такой роторной машины для других, кроме перекачивания жидкости, целей. Например, ее нельзя использовать в качестве роторного двигателя внутреннего сгорания.

Известна также роторная машина, неподвижный корпус которой выполнен из двух одинаковых половин с графитовой прокладкой между ними, имеющий внутреннюю боковую поверхность сферической формы, например полуокружности или полуэллипса, а ротор выполнен сборным и состоит из свободно посаженных на шлицевой вал дисков, внешняя форма которых, вместе, повторяет сферическую форму внутренней боковой поверхности корпуса (RU 2174605 С1, 10.06.1997, F 01 С 1/344 - ближайший аналог). Диски подпружинены к торцам корпуса пружиной, установленной на валу между ними, и имеют на внутренних плоскостях радиальные пазы, в них находятся лопасти, каждая из которых представляет пакет из плоских металлических пластин с внешними обводами сферической формы, такой же, как и внешняя форма ротора.

В секторах между лопастями диски снабжены облегающими их внешнюю поверхность накладками, которые могут смещаться радиально и выполнены из тонких, упругих металлических пластин, перемежающихся со слоями ткани, пропрессованной графитом, так называемым графпластом. Расположенные между дисками во втулках пружины, посредством шпилек, пронизывающих диски и входящих концами в отверстия на торцевых частях накладок поджимают последние к валу. При вращении ротора центробежные силы прижимают пластины лопастей к внутренней боковой поверхности корпуса, обеспечивая герметизацию межлопастных объемов.

Недостатки известной роторной машины следующие.

1. Кинематическая схема роторной машины в качестве ДВС не позволяет осуществлять естественный цикл работы (впуск, сжатие, рабочий ход, выхлоп) без вспомогательных механизмов (компрессор, топливный насос). На участке, где предполагается естественный впуск топливно-воздушной смеси, происходит ее выталкивание. Для осуществления этой задачи требуется принудительная подача топливно-воздушной смеси.

На участке выхлопа не происходит естественного вытеснения отработавших газов, для этого требуется продувка компрессором.

Эти два недостатка являются следствием того, что ротор с лопатками установлен эксцентрично относительно центральной оси внутренней окружности статора.

2. Не достигается высокая частота оборотов ротора из-за того, что накладки под действием центробежных сил смещаются в радиальном направлении от вала к периферии и образуют щели с обеих сторон каждой лопасти, отчего исчезает компрессия.

3. При эксплуатации роторной машины в качестве ДВС рабочие лопатки ротора приобретают большие центробежные силы и разрушительно воздействует на внутреннюю боковую поверхность скольжения вставки корпуса, при этом наблюдается повышенный износ и самих пластин.

Величина центробежной силы каждой из пластин, воздействующей на поверхность скольжения определяется по формуле:

F=4π2n2mr,

где F - центробежная сила пластины,

n - частота вращения ротора,

m - масса одной пластины,

r - центр массы пластины.

Формула показывает, что центробежные силы прогрессируют в квадрате.

Задачей предлагаемого изобретения является упрощение конструкции роторной машины, обеспечение рабочих процессов естественным образом, например, подобно двигателю «Ванкеля», прижима пластин к боковой поверхности скольжения с постоянным усилием, а также надежной герметизации межлопастных объемов с достижением технического результата в отношении повышения степени компрессии газов, сжимаемых в рабочем объеме.

Поставленная задача и указанный технический результат достигаются следующим выполнением роторно-пластинчатого устройства, содержащего корпус, торцевые крышки, ротор с радиальными пазами и рабочими пластинами в них, в котором корпус снабжен внутренней вставкой, рабочая внутренняя поверхность которой выполнена овальной формы таким образом, что в поперечном сечении рабочей внутренней поверхности, проходящем через центр масс корпуса, параллельном его торцевым крышкам, максимальный размер и минимальный его размер выбраны из соотношения:

1,04≤L1/L2≤5,3,

где L1 - максимальный размер в виде расстояния между максимально удаленными точками поперечного сечения,

L2 - минимальный размер в виде расстояния между минимально удаленными точками поперечного сечения на прямой, проведенной через центр масс корпуса,

а максимальная толщина вставки по отношению к максимальному размеру L1 выбрана в пределах:

0,21≤(αh+βL1)/L1≤1,9,

где h - максимальная толщина вставки, определенная как расстояние между максимально удаленными точками вставки на любой прямой, проведенной из центра масс корпуса и пересекающей вставку, на которой это расстояние является наибольшим,

α - экспериментальный коэффициент, выбранный в зависимости от прочности материала вставки в пределах 0,16≤α≤1,3,

β - экспериментальный коэффициент, выбранный в зависимости от прочности материала корпуса в пределах 0,21≤β≤1,1,

в центре корпуса размещен сборный, из двух половин ротор, имеющий сквозные пазы для рабочих пластин, выбранные в количестве п в пределах 3≤n≤150 и глухие пазы внутри ротора для противовесов, выбранные в количестве s в пределах 3≤s≤120, противовесы соединены с рабочими пластинами посредством гибких сочленений, охватывающих втулки, установленные на гладких стержнях, пронизывающих пазы в стенках ротора, а на выступающих за габариты ротора частях гладких стержней установлены втулки с возможностью их (касательного вращательного движения или качения) обкатывания по внутренним поверхностям вставок овальной формы, установленных в торцевых крышках, внутри каждого противовеса размещены подпружиненные пластины с возможностью смещение их вдоль оси пазов противовесов, при этом превышение массы рабочих пластин над массами взаимосвязанных с ними противовесов выбрано из соотношения:

1,05≤(Δm1+γm2)/m1≤1,99,

где m1 - масса каждой рабочей пластины,

m2 - масса каждого противовеса,

Δm1 - превышение массы m1 рабочей пластины над массой m2 взаимосвязанного с ней противовеса,

γ - экспериментальный коэффициент, выбранный в зависимости от удельного веса материала противовеса в пределах 1≤γ≤1,3,

а максимальный размер узла, составленного из пластины, противовеса и взаимосвязывающего их гибкого сочленения, и максимальный размер гибкого сочленения, измеренные вдоль их оси симметрии выбраны из соотношения

2,1≤(L3+δL4)/L2≤5,9,

где L3 - максимальный размер в виде расстояния между максимально удаленными точками узла, составленного из пластины, противовеса и взаимосвязывающего их гибкого сочленения,

L4 - максимальный размер в виде расстояния между максимально удаленными точками взаимосвязывающего пластины и противовесы их гибкого сочленения,

δ - экспериментальный коэффициент, выбранный в зависимости от гибкости материала сочленения в пределах 0,14≤δ≤2,3,

конструктивным выполнением внутренней поверхности вставки, пластин, ротора и боковых крышек сформированы динамически изменяемые рабочие объемы устройства, максимальные V1 и минимальные V2 величины которых выбраны в пределах:

0,171≤(εV1+V2)/V1≤3,1,

где ε - экспериментальный коэффициент, выбранный в зависимости от конфигурации внутренней поверхности вставки в пределах 0,17≤δ≤2,6.

Одной из модификаций заявленного объекта является устройство, в котором продольное сечение внутренней поверхности корпуса, внешней поверхности ротора и внешней поверхности каждой из рабочих пластин выполнено прямоугольной формы.

Другой модификацией - устройство, в котором одна из торцевых крышек выполнена составленной из двух частей - неподвижной несущей части с пневмоцилиндрами и герметизирующей межлопастные объемы части с возможностью ее смещения вдоль оси ротора.

Среди полезных модификаций следует отметить также устройство, в котором в торцевых крышках и роторе на одинаковом удалении от главной оси устройства выполнены продувочные отверстия.

Введение вспомогательных экспериментальных коэффициентов α и β целесообразно для корректировки максимальной толщины вставки и величины размера L1 поперечного сечения в зависимости от прочности использованных материалов для изготовления изделия, учитывая, что в качестве материалов изделия или его узлов могут быть выбраны различные материалы: металлы, пластмассы, композитные материалы, керамика и др. Основной диапазон толщин используемых материалов от долей до нескольких сантиметров. Очевидно, что максимальный размер L1 изделия, изготовленного из металла может быть существенно больше этого размера при изготовлении изделия, например, из пластмассы. Конкретные поправочные значения коэффициентов α и β могут быть взяты из заявленных диапазонов их значений или получены путем проведения, например, следующих несложных экспериментов при варьировании разрушающей образцы нагрузки, как ударной, так и постепенно увеличиваемой. Определяют среднестатистическое значение количеств образцов различной длины из разных материалов с разной их прочностью, уцелевших по сравнению с количеством разрушенных или недопустимо деформированных при ударе в результате падения в середину образцов, поставленных концами на опоры, металлического шарика весом, в частности, 300 г с различной высоты от 1 до 4,5 м и т.п. Полученные поправочные значения коэффициентов α и β используют затем при выборе максимальных значений размеров h и L1 изделий из различных материалов, надежность использования которых зависит от их прочности.

Все предельные значения аналитических соотношений, взаимосвязывающих существенные конструктивные параметры, экспериментально подобраны так, чтобы охватывать необходимые возможности выбора конфигураций заявленного изделия, а указанный технический результат достигается при любых произвольно взятых значениях взаимосвязанных аналитическими соотношениями параметров, если они выбраны в заявленных пределах. При этом при использовании аналитических соотношений выбранные значения параметров в заявленных пределах ограничены условиями: для параметров n и s - это целые положительные натуральные числа, а для остальных параметров - это действительные числа, исключая иррациональные, трансцендентные, комплексные, отрицательные и другие технически некорректные или практически не воспроизводимые значения взаимосвязанных параметров. Заявленное сочетание значений и их диапазонов параметров, характеризующих испрошенные притязания, а также необходимых для их оптимизации поправочных экспериментальных коэффициентов, определено реализацией основных функциональных возможностей предложенного объекта и ограничено условиями достижения указанного технического результата.

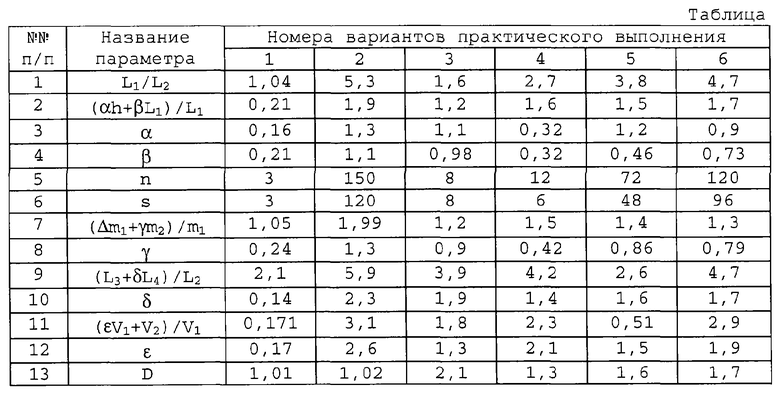

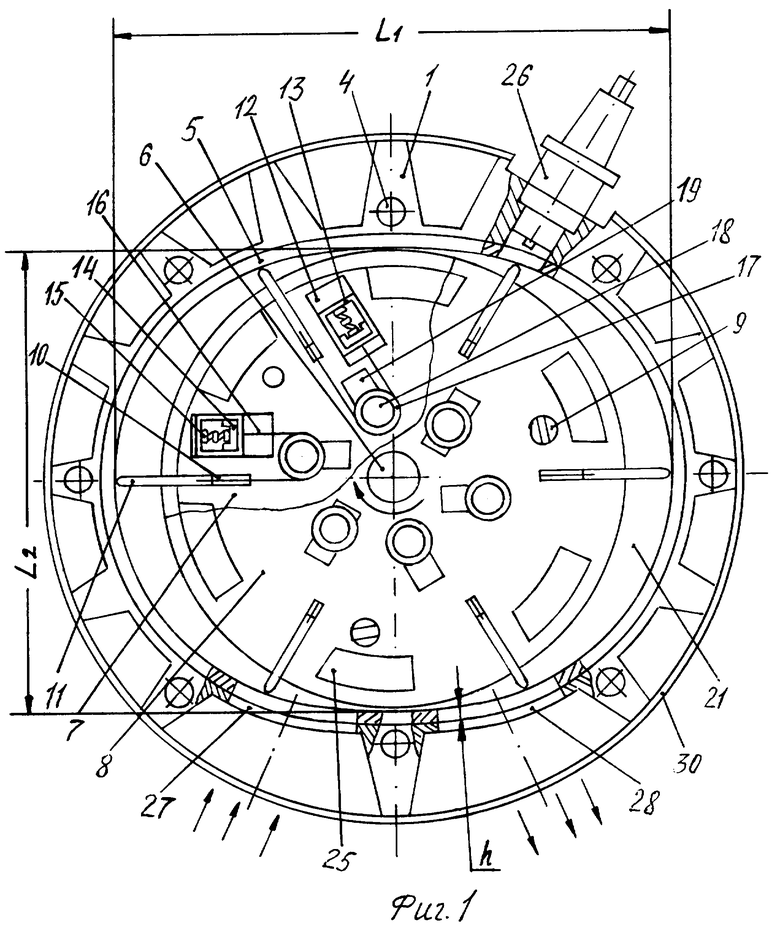

Предложенный объект целесообразно проиллюстрировать чертежами, на которых схематически представлены:

на фиг.1 изображен общий вид роторно-пластинчатого устройства, без одной из торцевых крышек с частичным вырезом ротора;

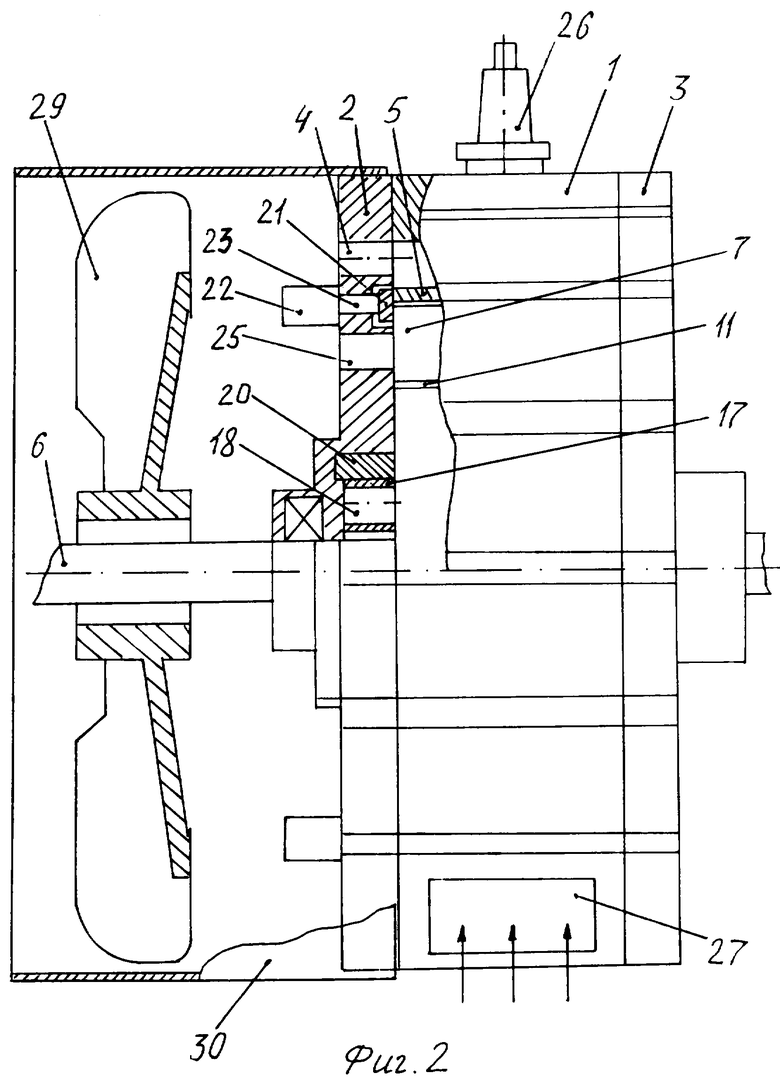

на фиг.2 показан вид на роторно-пластинчатое устройство сбоку с частичным вырезом торцевой крышки, корпуса и кожуха.

на фиг.3 показана торцевая крышка изнутри без герметизирующей межлопастные объемы подвижной части.

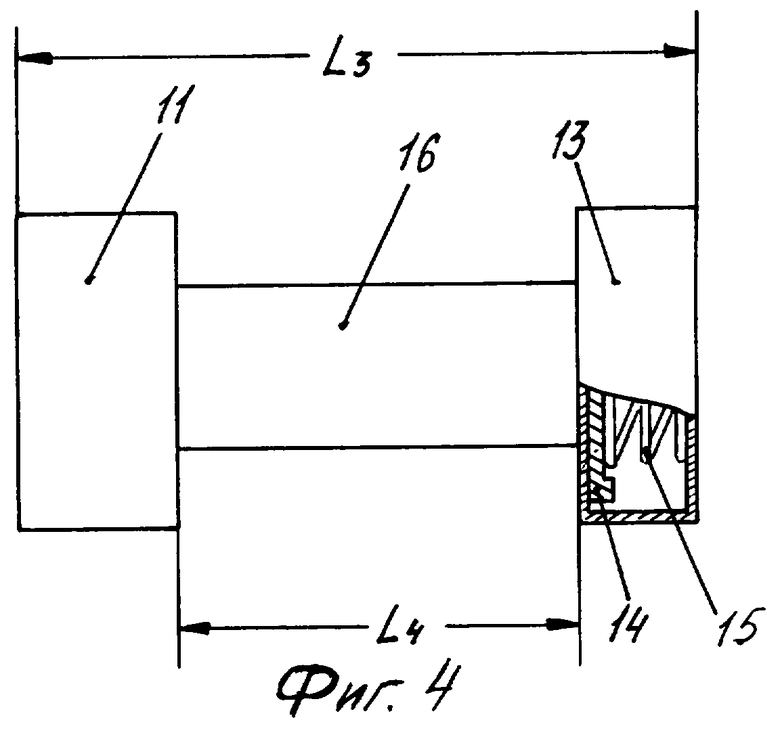

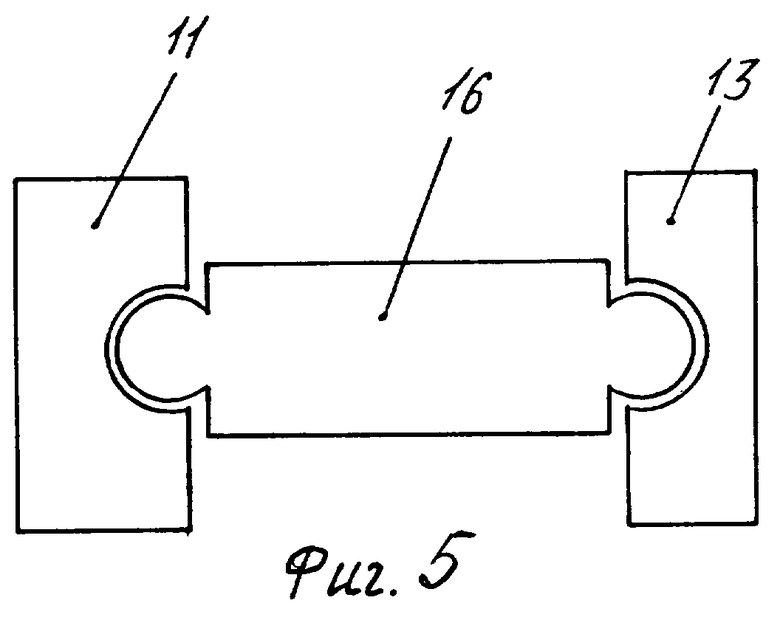

на фиг.4 изображены соединения каждой рабочей пластины и соответствующего ей противовеса со встроенным в него инерционным механизмом, жесткое соединение.

на фиг.5 изображены соединения каждой рабочей пластины и соответствующего ей противовеса со встроенным в него инерционным механизмом, соединение в виде шарнира.

В качестве примера практического выполнения (см. Фиг.1-5) целесообразно описать роторно-пластинчатое устройство (в дальнейшем, «устройство»), содержащее оребренные корпус 1 и торцевые крышки 2 и 3 со сквозными отверстиями 4 для крепления, а также внутреннюю вставку 5 в корпусе 1. На валу 6 установлен сборный ротор, который выполнен из двух половин 7, 8 скрепленных друг с другом винтами 9. В роторе 7, 8 имеются сквозные пазы 10 для рабочих пластин 11 и глухие пазы 12 внутри для противовесов 13. Внутри каждого противовеса 13 находится инерционный механизм, состоящий из пластины 14 и пружины 15. Каждая рабочая пластина 11 соединена с противовесом 13 посредством гибкого (Фиг.4) или шарнирного (Фиг.5) сочленения 16, охватывающего втулку 17, установленную на гладком стержне 18, который расположен в пазу 19 ротора 7, 8. Гладкий стержень 18 выступает за торцевые поверхности ротора 7, 8 частями на которых расположены втулки 17.

В торцевых крышках 2 и 3 имеются вставки 20, внутренние поверхности которых имеют овальную форму. Торцевая крышка 2 состоит из 2-х частей - неподвижной несущей части и герметизирующей межлопастные объемы подвижной части 21. На внешней поверхности неподвижной части торцевой крышки 2 расположены пневмоцилиндры 22, штоки 23 которых проходят через сквозные отверстия 24 и контактируют с подвижной частью 21. В торцевых крышках 2 и 3 и роторе 1, 8 имеются сквозные отверстия 25. На внешней боковой поверхности корпуса 1 установлена свеча зажигания 26, а также имеются впускное 27 и выпускное 28 отверстия. На валу 6 установлена крыльчатка вентилятора 29, корпус 1 оснащен кожухом 30.

Работа роторно-пластинчатого устройства происходит следующим образом.

Запуск двигателя. Посредством маховика с зубчатым венцом и электродвигателя с шестерней, которая при запуске находится с венцом в зацеплении (маховик и электродвигатель с ведущей шестерней на чертежах не показаны, так как широко известны), происходит раскрутка ротора 7, 8. На малых оборотах ротора 7, 8 в противовесах 13 пластины 14 отжаты пружинами 15 по направлению к валу 6. При этом центр масс рабочих пластин 11 превалирует над центром масс соответствующих им противовесов 13. Это позволяет рабочим пластинам 11 с достаточным усилием контактировать с поверхностью скольжения вставки 5 корпуса 1, обеспечивая надежную герметизацию межлопастных объемов. С ростом числа оборотов ротора 7, 8 за пределом холостых оборотов в противовесах 13 пластины 14 под действием нарастающих инерционных сил плавно сжимают пружины 15 до упора. При этом меняется центр масс противовесов 13 и теперь на любых частотах вращения ротора 7, 8 происходит вычитание инерционных сил противовесов 13 из инерционных сил рабочих пластин 11. Гладкие стержни 18, находящиеся в пазах 19 ротора 7, 8 обкатываются своими выступающими частями со втулками 17 по внутренней поверхности овальных вставок 20 в торцевых крышках 2 и 3. А так как внутренние поверхности вставок 20 копируют в миниатюре внутреннюю овальную поверхность вставки 5 в корпусе 1, то рабочие пластины 11 и противовесы 13 во время вращения ротора 7, 8 не пульсируют относительно друг друга, сохраняя постоянную и необходимую расчетную величину давления рабочих пластин 11 на поверхность скольжения вставки 5 корпуса 1.

Торцевая герметизация межлопастных объемов происходит следующим образом. В пневмоцилиндры 22 подается сжатый воздух, штоки 23 прижимают подвижную часть 21 торцевой крышки 2 к торцевой поверхности корпуса 1 и ротора 7, 8, обеспечивая надежную герметизацию межлопастных объемов. В дальнейшей работе устройства усилие прилегания подвижной части 21 к означенным выше торцевым поверхностям осуществляется в автоматическом режиме, управляемом микропроцессором (на чертежах такая система управления не показана, т.к. широко известна).

Через впускное отверстие 27 топливно-воздушная смесь естественным образом всасывается в расширяющиеся межлопастные объемы, затем сжимается и подходит к свече зажигания 26. Топливно-воздушная смесь воспламеняется. Следует рабочий ход и выпуск отработавших газов. При этом вытеснение последних через выходное отверстие 28 происходит естественным образом за счет уменьшения межлопастных объемов рабочими пластинами 11.

По достижении ротором 7, 8 максимального значения холостых оборотов, свеча зажигания 26 выключается, т.к. сжатые порции свежей топливно-воздушной смеси постоянно смешиваются с уже горящей предыдущей газовой средой.

При сопоставлении образцов изделий ближайшего аналога и охватываемых испрошенными притязаниями вариантов выполнения предложенных изделий оказалось целесообразным использовать в качестве параметра, характеризующего достигаемый технический результат, например, параметр D, определяющий соотношение степени компрессии газов, сжимаемых в рабочем объеме изделий при адекватных условиях их эксплуатации. Как следует из таблицы, в оптимальном варианте (пример 3 таблицы) достигалось наиболее высокое значение указанного выше результата: D=2,1. Нижние (пример 1) и верхние (пример 2) значения заявленных «пределов были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных исходя из условия приближения параметра D к 1. Пример 4, 5 и 6 таблицы отражают произвольные варианты осуществления заявленного объекта при нахождении параметров, характеризующих их существенные признаки, внутри пределов, отраженных в формуле полезной модели (D=1,3; 1,6; 1,7).

Кроме указанного выше технического результата практическое осуществление заявленного объекта позволяет существенно расширить возможности его использования для применения в области машиностроения, в частности, в качестве двигателя внутреннего сгорания, пневмодвигателя, компрессора или вакуумного насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИКО-ИНЕРЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ, ЕГО КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ И СПОСОБ ПРЕОБРАЗОВАНИЯ ИМИ КРУТЯЩЕГО МОМЕНТА | 2010 |

|

RU2438048C1 |

| ГИДРАВЛИКО-ИНЕРЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ, СИСТЕМА УПРАВЛЕНИЯ ИМ, КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ И СПОСОБ ПРЕОБРАЗОВАНИЯ ИМИ КРУТЯЩЕГО МОМЕНТА | 2003 |

|

RU2259282C2 |

| СПОСОБ КОПИРОВАНИЯ РЕЛЬЕФНО-ФАЗОВЫХ ГОЛОГРАММ | 2005 |

|

RU2300793C2 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 2000 |

|

RU2176041C2 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2133844C1 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2174605C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ШАШКИНА С АВТОМАТИЧЕСКИМ РЕГУЛИРОВАНИЕМ СКОРОСТИ ВРАЩЕНИЯ | 1996 |

|

RU2116461C1 |

| РОТОРНАЯ ЛОПАСТНАЯ МАШИНА С КОНУСНЫМ РОТОРОМ | 1996 |

|

RU2116462C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006614C1 |

Изобретение относится к машиностроению и может быть использовано в качестве двигателя внутреннего сгорания (ДВС), пневмодвигателя, компрессора или вакуумного насоса. Роторно-пластинчатое устройство содержит корпус, торцевые крышки, ротор с радиальными пазами и рабочими пластинами в них. Корпус снабжен внутренней вставкой, рабочая внутренняя поверхность которой выполнена овальной формы таким образом, что в поперечном сечении рабочей внутренней поверхности, проходящем через центр масс корпуса, параллельном его торцевым крышкам. В центре корпуса размещен сборный, из двух половин ротор, имеющий сквозные пазы для рабочих пластин и глухие пазы внутри ротора для противовесов. Противовесы соединены с рабочими пластинами посредством гибких сочленений, охватывающих втулки, установленные на гладких стержнях, пронизывающих пазы в стенках ротора. На выступающих за габариты ротора частях гладких стержней установлены втулки с возможностью их обкатывания по внутренним поверхностям вставок овальной формы, установленных в торцевых крышках. Внутри каждого противовеса размещены подпружиненные пластины с возможностью смещения их вдоль оси пазов противовесов, при этом масса рабочих пластин изначально превалирует над массой своих противовесов. Продольное сечение внутренней поверхности корпуса, внешней поверхности ротора и внешней поверхности каждой из рабочих пластин выполнено прямоугольной формы. Одна из торцевых крышек выполнена составленной из двух частей - неподвижной несущей части с пневмоцилиндрами и герметизирующей межлопастные объемы части с возможностью ее смещения вдоль оси ротора. В торцевых крышках и роторе на одинаковом удалении от главной оси устройства выполнены продувочные отверстия. Технический результат заключается в повышении КПД роторно-пластинчатой машины, упрощении ее конструкции, обеспечении рабочих процессов естественным образом, прижима рабочих пластин к боковой поверхности скольжения с постоянным усилием, а также надежной герметизации межлопастных объемов. 3 з.п. ф-лы, 5 ил., 1 табл.

1,04≤L1/L2≤5,3,

где L1 - максимальный размер в виде расстояния между максимально удаленными точками поперечного сечения;

L2 - минимальный размер в виде расстояния между минимально удаленными точками поперечного сечения на прямой, проведенной через центр масс корпуса,

а максимальная толщина вставки по отношению к максимальному размеру L1 выбрана в пределах

0,21≤(αh+βL1)/L1≤1,9,

где h - максимальная толщина вставки, определенная как расстояние между максимально удаленными точками вставки на любой прямой, проведенной из центра масс корпуса и пересекающей вставку, на которой это расстояние является наибольшим;

α - экспериментальный коэффициент, выбранный в зависимости от прочности материала вставки в пределах 0,16≤α≤1,3;

β - экспериментальный коэффициент, выбранный в зависимости от прочности материала корпуса в пределах 0,21≤β≤1,1,

в центре корпуса размещен сборный из двух половин ротор, имеющий сквозные пазы для рабочих пластин, выбранные в количестве n в пределах 3≤n≤150, и глухие пазы внутри ротора для противовесов, выбранные в количестве s в пределах 3≤s≤120, противовесы соединены с рабочими пластинами посредством гибких сочленений, охватывающих втулки, установленные на гладких стержнях, пронизывающих пазы в стенках ротора, а на выступающих за габариты ротора частях гладких стержней установлены втулки с возможностью их (касательного вращательного движения или качения) обкатывания по внутренним поверхностям вставок овальной формы, установленных в торцевых крышках, внутри каждого противовеса размещены подпружиненные пластины с возможностью смещение их вдоль оси пазов противовесов, при этом превышение массы рабочих пластин над массами взаимосвязанных с ними противовесов выбрано из соотношения

1,05≤(Δm1+γm2)/m1≤1,99,

где m1 - масса каждой рабочей пластины;

m2 - масса каждого противовеса;

Δm1 - превышение массы m1 рабочей пластины над массой m2 взаимосвязанного с ней противовеса;

γ - экспериментальный коэффициент, выбранный в зависимости от удельного веса материала противовеса в пределах 1<γ≤1,3,

а максимальный размер узла составленного из пластины, противовеса и взаимосвязывающего их гибкого сочленения и максимальный размер гибкого сочленения, измеренные вдоль их оси симметрии, выбраны из соотношения

2,1≤(L3+δL4)/L2≤5,9,

где L3 - максимальный размер в виде расстояния между максимально удаленными точками узла составленного из пластины, противовеса и взаимосвязывающего их гибкого сочленения;

L4 - максимальный размер в виде расстояния между максимально удаленными точками взаимосвязывающего пластины и противовесы их гибкого сочленения;

δ - экспериментальный коэффициент, выбранный в зависимости от гибкости материала сочленения в пределах 0,14≤δ≤2,3,

конструктивным выполнением внутренней поверхности вставки, пластин, ротора и боковых крышек сформированы динамически изменяемые рабочие объемы устройства, максимальные V1 и минимальные V2 величины которых выбраны в пределах

0,171≤(εV1+V2)/V1≤3,1,

где ε - экспериментальный коэффициент, выбранный в зависимости от конфигурации внутренней поверхности вставки в пределах 0,17≤ε≤2,6.

| Ротационно-пластинчатая машина | 1990 |

|

SU1807240A1 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2174605C2 |

| РОТАЦИОННЫЙ НАСОС | 1991 |

|

RU2081350C1 |

| Ротационная пластинчатая машина | 1991 |

|

SU1827435A1 |

| JP 58174102 А, 13.10.1983 | |||

| US 5888058 А, 30.03.1999 | |||

| Вяжущее | 1980 |

|

SU937389A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2006-11-10—Публикация

2004-12-20—Подача