Изобретение относится к области машиностроения и может быть использовано, например, на различных видах транспорта, а также в устройствах и механизмах для безударного включения ведомых валов в целях преобразования крутящего момента.

Известна центробежная муфта, в которой ведущая полумуфта выполнена в виде свободно посаженных на шлицованный вал стянутых попарно стержнями, не менее двух пар для уравновешенности муфты, дисков с глухими тангенциальными пазами, в которых расположены монолитные лопасти, оканчивающиеся массивными цилиндрическими брусками, диски с лопастями и в нейтральном, и в рабочем положении находятся внутри колец, расположенных в цилиндре, заполненном смазывающей жидкостью, с возможностью радиального смещения по направляющим и установочно сдвинутых в диаметрально противоположных направлениях относительно друг друга (см., например, патент РФ №2019752, 15.09.94 г. МПК7 F16D 43/18).

Известна также центробежная муфта, по своему конструктивному выполнению одна из наиболее приближающихся к заявленным техническим решениям, содержащая ведущую и ведомую полумуфты (см., например, патент РФ №2126501, 20.02.99 г. МПК F16D 43/14). Ведущая полумуфта выполнена в виде нескольких пар установленных на валу дисков. Ведомая полумуфта включает в себя барабан, несколько колец с направляющими, установленными в указанном барабане со смещением из центрального положения и с возможностью радиального перемещения. Муфта содержит также несколько магнитов, установленных с возможностью взаимодействия с упомянутыми кольцами. В дисках ведущей полумуфты выполнены пазы, в которых установлены плунжеры. Плунжеры имеют возможность воздействия на соответствующее кольцо ведомой полумуфты под действием центробежной силы. Полость барабана заполнена антифрикционным веществом. Пазы в дисках ведущей полумуфты выполнены в тангенциальном направлении с зеркальным отображением направления пазов для каждой пары дисков. Каждый из упомянутых плунжеров представляет собой пластину с цилиндрическим бруском.

Эта центробежная муфта работает таким образом. На холостых оборотах диски с плунжерами и рабочее масло вращаются вместе внутри колец и создают на них малый крутящий момент, так как кольца лишь немного смещены по диаметру от истинно центрального положения. По достижении ведущей полумуфтой заданного числа оборотов, определяемого силой притяжения стальных колец к постоянным магнитам, центробежные силы в правой половине кольца начинают превалировать над центробежными силами в левой его половине. При этом кольца отрываются от постоянных магнитов и под действием нарастающих центробежных сил плунжеров плавно перемещаются по диаметру и безударно прижимаются к стенке барабана.

Центробежная муфта работает как гибрид центробежной и гидродинамической муфты в единой конструкции. При снижении оборотов ведущей полумуфты до холостых или при полной ее остановке кольца под действием выравнивающего давления масла смещаются к исходному положению, входят в зону действия постоянных магнитов и притягиваются ими.

Недостатки известной центробежной муфты следующие.

1. Плунжеры очень массивны, при работе под действием центробежных сил происходит большое усилие на внутреннюю поверхность кольца, отчего плунжеры будут быстро изнашиваться и приходить в негодность.

2. Из-за высокого трения плунжеров вся муфта будет сильно нагреваться.

3. Нет четкого включения ведомой полумуфты от порогового значения холостых оборотов ведущей полумуфты.

4. Крутящий момент на ведомую полумуфту передается только за счет центробежных сил плунжеров.

Известны также гидравлико-инерционный преобразователь, система управления им, коробка перемены передач и способ образования ими крутящего момента, которые по своим совокупностям существенных признаков наиболее приближаются к заявленным техническим решениям (патент №2259282, 25.07.03 г. МПК F16D 43/18) - ближайший аналог. В данном преобразователе ведущий узел выполнен в виде свободно посаженных на шлицованный вал дисков с тангенциальными пазами и лопастями в них. Каждая лопасть набрана из тонких упругих пластин. Ведомый узел выполнен в виде цилиндрического корпуса с торцевыми крышками, одна из которых выполнена заодно с ведомым валом. В корпусе установлены кольца, внутри которых находятся диски с лопастями ведущего узла преобразователя. Каждое кольцо установлено с возможностью качания по направляющей, для чего скреплено с полуосью, установленной в ложе подпятника, тело которого, например посредством узла «ласточкин хвост», введено в жесткое зацепление с цилиндрическим корпусом. Сдвижение колец из центрального положения в эксцентричное может осуществляться одной из систем управления, например гидравлической или электромагнитной.

Коробка перемены передач для данного гидравлико-инерционного преобразователя крутящего момента содержит первичный, вторичный и промежуточный валы, вспомогательную ось и короткую ось, в прессованную в стенку корпуса и расположенные на них шестерни, с возможностью введения их в необходимое зацепление. Промежуточная шестерня соединена с управляющим водилом, в отверстие которого вставлен червячный вал, с возможностью перемещения водила посредством резьбового сочленения с червячным валом, червячный вал соединен с диском с возможностью его перемещения через фрикционную прокладку диском, соединенным с управляющим водилом.

Недостатки указанного ближайшего аналога следующие.

1. Конструкция сложна в изготовлении.

2. Качающее кольцо при сдвижении неустойчиво, так как в направляющей напротив ложи подпятника контактирует по линии.

3. В работе через решетчатую структуру колец за каждый оборот ведущего узла просачивается большой объем рабочей жидкости, в связи с чем падает КПД преобразователя, также решетчатая структура колец не дает возможности возврата колец в центральное положение из эксцентричного, а заодно и возврата смещающих планок в исходное положение.

4. Система управления сдвижением колец из нейтрального положения в эксцентричное громоздка.

5. Недостатками коробки перемены передач являются: ее громоздкость; из-за изгибного усилия на промежуточные шестерни затрудняется переключение передач. Также недостатки имеет кинематическая схема переключения.

Задачей предлагаемого изобретения является совершенствование гидравлико-инерционного преобразователя (ГИП), его коробки перемены передач (КПП) и способа преобразования ими крутящего момента для улучшения их основных технических и функциональных характеристик. Достигаемый технический результат заключается в повышении КПД во взаимосвязанном функционировании ГИП, системы управления им, КПП и способа преобразования ими крутящего момента.

Следует обратить внимание, что в заявке соблюден принцип единства изобретения, так как предложенные ГИП, КПП для преобразователя и способ преобразования ими крутящего момента имеют одно и тоже назначение, служат одной цели, неразрывно друг от друга обеспечивают достижение одного и того же технического результата, а также взаимосвязаны единым изобретательским замыслом, охарактеризованным формулой изобретения. При этом концепция правовой охраны основана на том, что неразрывность и взаимосвязанность предложенных объектов, а также допускаемая вариантность осуществления отдельных существенных признаков или их совокупностей предопределяют в том числе нетрадиционный характер формулировок некоторых признаков. Например, конструктивные особенности предложенного ГИП отражены не только характеристикой входящих в него узлов и их конструктивных взаимосвязей, но и с помощью функциональных или конструктивных аналогов, однозначно характеризующих устройство, например заполнение внутренней полости ГИП смазывающей жидкостью, являющейся необходимым конструктивным компонентом-аналогом для практической реализации заявленного технического решения.

Указанный технический результат достигается, в частности, тем, что ГИП выполнен содержащим ведущий и ведомый узлы, с формированием ими внутренней полости, наполненной рабочей жидкостью, исполнительный, распределительный и управляющий механизмы. Ведущий узел ГИП выполнен в виде посаженного на шлицованный вал монолитного ротора, секционированного в его наружной части радиальными пазами и расположенными в них пластинами с возможностью поступательно-возвратного перемещения пластин в пазах при их вращении. При этом радиальные пазы в роторе ведущего узла преобразователя выполнены сквозными и направлены вдоль оси ротора. Ведомый узел преобразователя выполнен в виде ограниченного снаружи цилиндрической поверхностью корпуса с передней и задней торцевыми крышками, в передней крышке которого расположено уплотнительное кольцо, а задняя торцевая крышка выполнена заодно с ведомым валом. Внутри корпуса ведомого узла по всей его длине установлено кольцо с возможностью совершения им по отношению к корпусу маятниковых перемещений.

На внешней боковой поверхности кольца установлены выступающие за его длину и жестко скрепленные с ним цилиндрические оси, которые без выхода их наружу встроены в торцевые крышки ГИП. Также на внешней боковой поверхности кольца по всей его длине диаметрально противоположно цилиндрическим осям в теле кольца выполнены шестеренчатые зубья, введенные в постоянное зацепление с зубчатым валом. В торцевую крышку корпуса ведомого узла со стороны ведущего вала встроена без выхода наружу цилиндрическая часть зубчатого вала, а противоположная его концевая часть сквозь отверстие с уплотнительным элементом выведена наружу в торцевую крышку со стороны ведомого вала.

Управляющий механизм преобразователя расположен на внешней стороне торцевой крышки с ведомым валом и составлен из зубчатого флажка, жестко закрепленного на концевой части зубчатого вала, и гидроцилиндра с пружиной. На штоке гидроцилиндра выполнены зубья реечной передачи, введенные в постоянное зацепление с зубьями флажка. Рабочая полость гидроцилиндра сообщена трубопроводом с полой частью ведомого вала, сквозные радиальные отверстия которого выполнены с прилеганием к распределительному механизму, снабженному торцевыми уплотнительными элементами. При этом распределительный механизм гидравлически сообщен посредством трубопровода с главным цилиндром, а управляющий механизм преобразователя снабжен блоком выработки управляющего электрического сигнала в диапазоне дискретно заданных частот вращения ведущего узла преобразователя, который соединен с исполнительным механизмом включения ведомого узла преобразователя.

К конструктивным особенностям преобразователя следует отнести заполнение его внутренней полости на 85-90% от ее объема рабочей жидкостью, которая выполняет также роль конструктивного элемента. Для улучшения условий охлаждения преобразователя наружная цилиндрическая поверхность его ведомого узла снабжена продольными ребрами.

Указанный технический результат достигается также с использованием коробки перемены передач гидравлико-инерционного преобразователя крутящего момента, содержащей первичный, вторичный и шлицованный промежуточный валы с установленными на них шестернями. При этом первичный и вторичный валы выполнены соосными и в тело вторичного вала введен первичный вал своей концевой частью, на которой установлен игольчатый подшипник. На первичном валу жестко закреплена шестерня, введенная в зацепление с первой шестерней такого же размера, жестко закрепленной на промежуточном валу, а на шлицованной части этого вала расположены различные по диаметру три, последовательно вторая, третья и четвертая, шестерни со шлицами внутри соответственно шлицам промежуточного вала.

Эти три шестерни жестко соединены между собой с образованием ими единого промежуточного блока шестерен, который установлен с возможностью перемещения по шлицованной части промежуточного вала посредством водила, в резьбовое отверстие которого введен винтовой вал электродвигателя управляющего механизма. На вторичном валу установлены три шестерни разного диаметра, жестко закрепленные на нем. Первая из них установлена с возможностью введения в зацепление с первой шестерней промежуточного блока шестерен. Вторая шестерня вторичного вала установлена с возможностью введения в зацепление со второй шестерней промежуточного блока шестерен. Третья шестерня вторичного вала постоянно зацеплена с сателлитной шестерней, расположенной на короткой оси, впрессованной в заднюю стенку корпуса коробки. Сателлитная шестерня установлена с возможностью введения в зацепление ее с третьей шестерней промежуточного блока шестерен.

Указанный технический результат достигается также с использованием на базе ГИП и его коробки перемены передач способа преобразования крутящего момента, по которому на холостом ходу или при отсутствии необходимости в передаче крутящего момента с помощью исполнительного, распределительного и управляющего механизмов преобразователя устанавливают кольцо ведомого узла, в центральное, симметричное относительно внутренней поверхности ведомого узла, положение. Затем приводят во вращение ведущий узел, которым посредством его ротора, с расположенными в пазах ротора пластинами, формируют одинаковые величины вращаемых объемов рабочей жидкости в динамически изменяемых полостях, ограниченных поверхностью ротора, его пластинами и внутренней поверхностью кольца ведомого узла. Равномерно распределяют при этом нагрузку внутри кольца и сводят тем самым к нулевой величине передаваемый крутящий момент.

При необходимости передачи от ведущего узла на ведомый узел крутящего момента поворачивают шестеренчатые зубья кольца ведомого узла с помощью зубчатого штока и соединенного с ним зубчатого флажка с зубчатым валом и перемещают кольцо ведомого узла в эксцентричное относительно ротора и ведомого узла положение. Обеспечивают тем самым возвратно-поступательное перемещение пластин в радиально-выполненных в роторе пазах и формируют при этом динамически изменяемые величины вращаемых объемов рабочей жидкости. Создают тем самым преобразуемыми объемами рабочей жидкости гидравлико-инерционную составляющую передаваемого крутящего момента, суммируемую с механоинерционной его составляющей, формируемой при вращении возвратно-поступательно перемещаемыми пластинами в радиальных пазах ротора. Регулируют суммарную величину преобразуемого крутящего момента до его максимального значения, передаваемого на вторичный вал коробки перемены передач, изменением угла отклонения от центрального положения кольца ведомого узла и взаимосвязанным с ним изменением коэффициента редукции коробки перемены передач.

При уменьшении нагрузки или сбрасывании числа оборотов ведущего узла преобразователя до значений холостого хода с помощью пружины гидроцилиндра управляющего механизма отодвигают зубчатый шток и соединенный с ним зубчатый флажок с зубчатым валом в исходное положение. Перемещают при этом шестеренчатые зубья кольца ведомого узла и возвращают в итоге его в центральное, симметричное относительно ротора и ведомого узла положение. Изменение на обратное направление крутящего момента, передаваемого на вторичный вал коробки перемены передач, производят в режиме холостого хода соответствующим переключением ее шестерен заднего хода.

В зависимости от практических условий применения способа используют его модификации, в соответствии с которыми формируют динамически перемещаемые объемы рабочей жидкости, полностью или частично заполняющие динамически изменяемые объемы полостей с выбором числа N1 полостей в пределах 2≤N1≤24. Приведением во вращение ведущего вала и смещением колец формируют изменение величин объемов полостей в диапазоне от минимального до максимального их значения в пределах 0,7≤(V1+0,7V2)/V2≤1,7, где V1 - минимальная величина объемов полостей, V2 - максимальная величина объемов полостей.

При этом смещением колец создают дисбаланс центра масс пластин, перемещая центр от его совпадения с осью симметрии ротора на расстояние от оси, величину которого выбирают в пределах 1,1≤(L1+1,1L2)/L2≤1,4, где L1 - максимальная величина смещения центра масс пластин, L2 - величина диаметра ротора. Тем самым на ведомом узле формируют суммарный ведомый крутящий момент р∑ из его гидравлической Рг и инерционной Ри составляющих в виде р∑=Рг+Ри=A(V2-V1)(ω1-ω2)+BDL2ω1 2, где А - экспериментальный коэффициент пропорциональности между величиной Рг гидравлической составляющей крутящего момента и максимальной величиной (V2-V1) изменения объемов рабочей жидкости в каждой из полостей при их полном заполнении, ω1 - частота вращения ведущего вала, ω2 - частота вращения ведомого вала, В - экспериментальный коэффициент пропорциональности между величиной Ри и суммарным динамическим дисбалансом D масс перемещающихся пластин, определяемым суммарной массой пластин, а также величинами L2 и ω1. В результате ведущий р1 крутящий момент преобразуют в ведомый Р2 крутящий момент с учетом величины k редукции коробки перемены передач, величины которых выбирают из соотношений 1≤(P1+P2/k)/P1≤7,9, 0,2≤k≤1.

Оптимизировать параметры осуществления способа целесообразно также используя возможности, в соответствии с которыми минимальную величину V3 суммы объемов рабочей жидкости по отношению к максимальной величине суммы V4 объемов полостей выбирают из соотношения 1,1≤(α1V3+0,7V4)/V4≤1,9, корректируя V3 с помощью экспериментального коэффициента α1, выбираемого в зависимости от вида рабочей жидкости и максимального количества N1 полостей в пределах 0,5≤α1≤1,2. Максимальную величину гидравлической составляющей ведомого крутящего момента корректируют с помощью экспериментального коэффициента А, выбираемого в пределах 0,06 Нм-2 сек≤А≤0,69 Нм-2 сек и максимальную величину инерционной составляющей ведомого крутящего момента корректируют с помощью экспериментального коэффициента В, выбираемого в пределах 1,9.10-3H ceк2 кг-1≤B≤7,110-3H сек2 кг-1.

Предложенные объекты целесообразно проиллюстрировать чертежами, на которых схематически представлены:

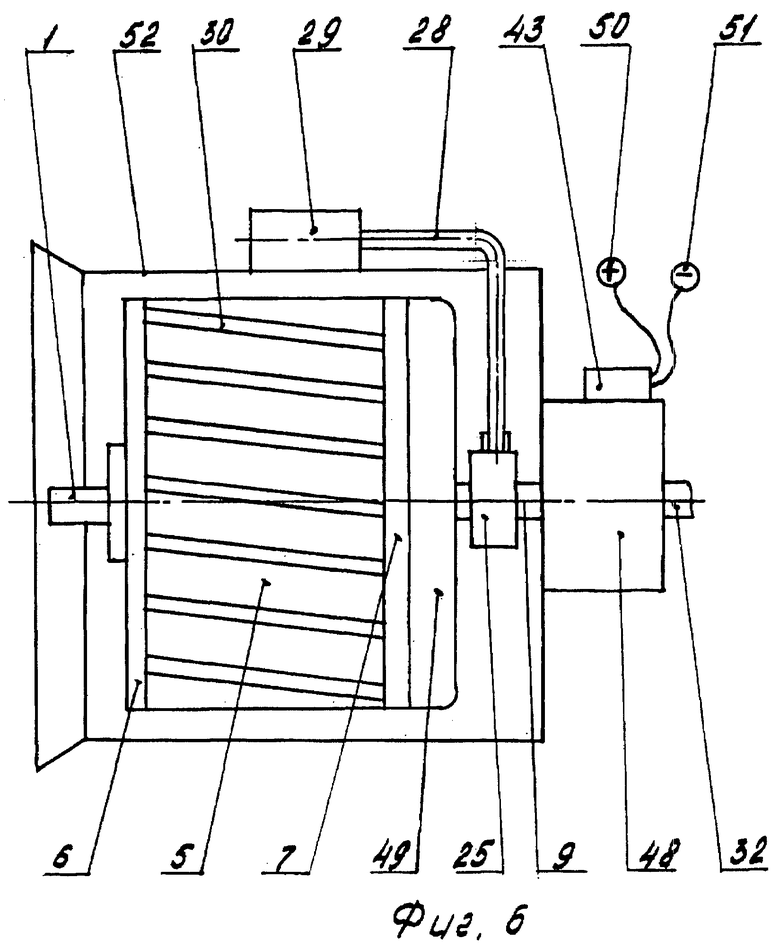

На фиг.1 изображен внутренний вид на ГИП с торца без одной из торцевых крышек, в нерабочем положении кольца;

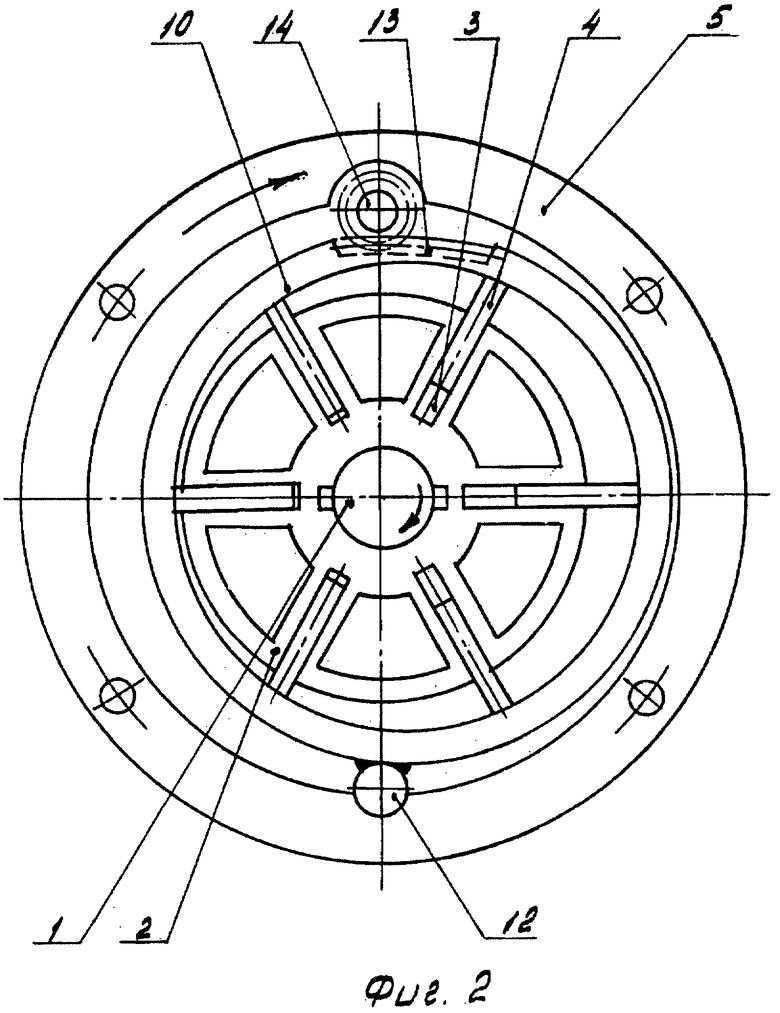

На фиг.2 - то же в рабочем положении кольца,

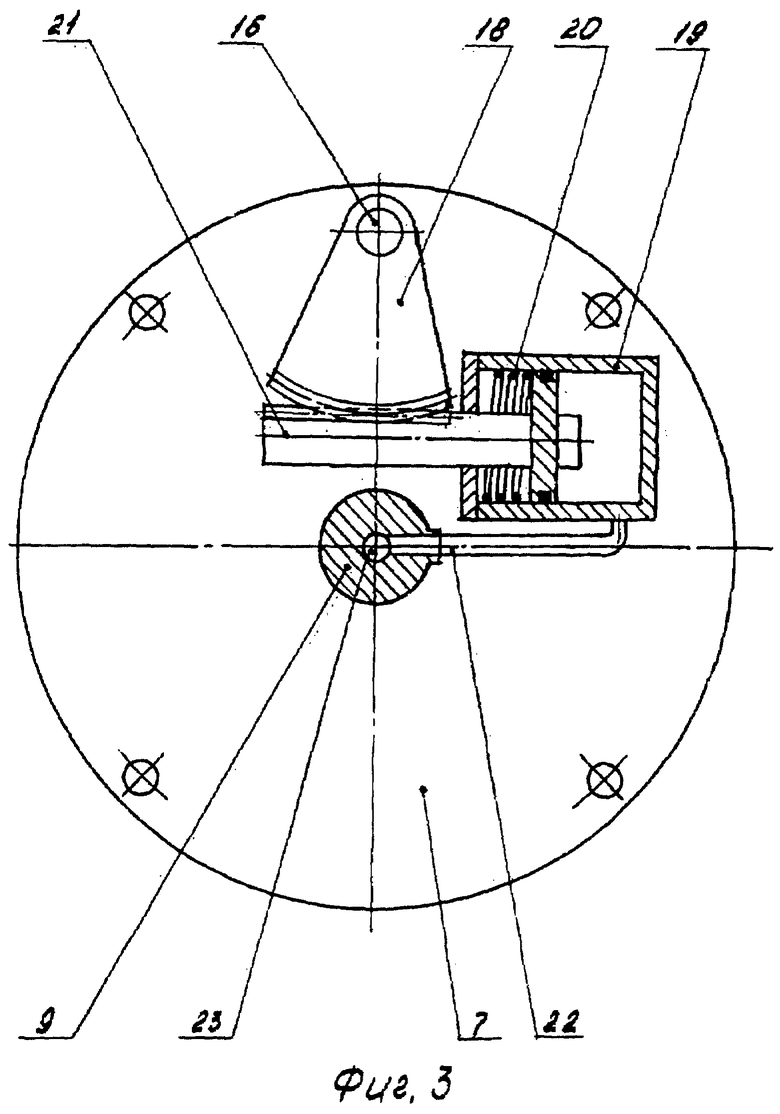

На фиг.3 - вид на ГИП с торца, со стороны ведомого вала;

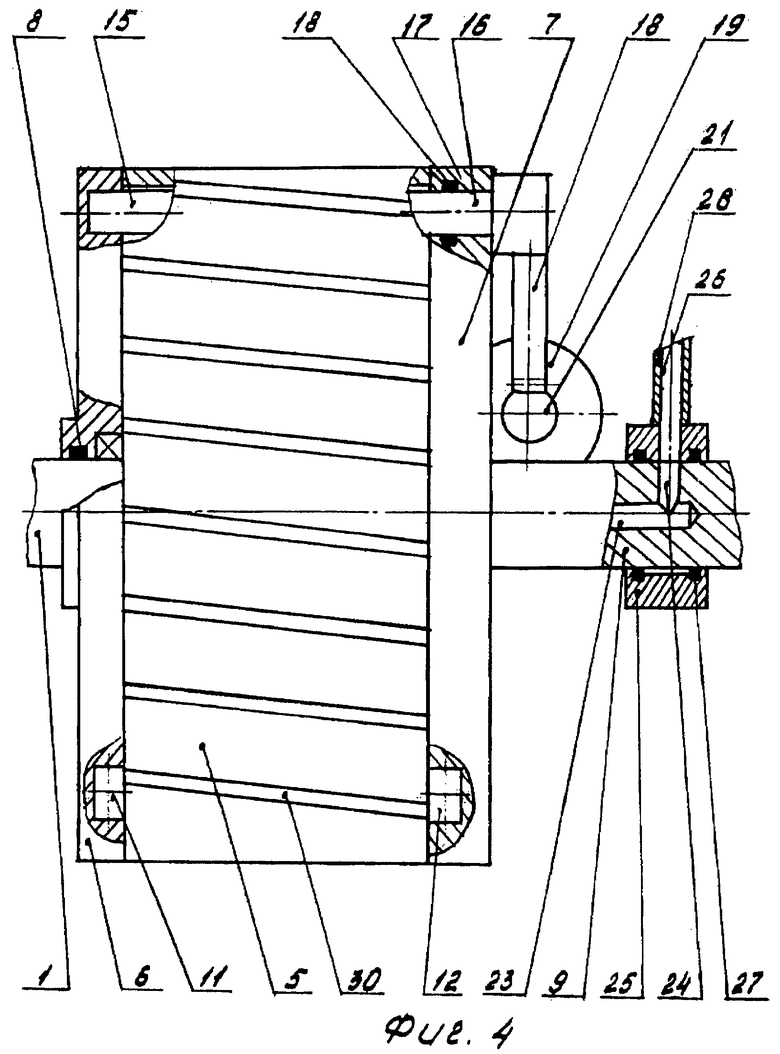

На фиг.4 - боковой вид преобразователя с частичным вырезом;

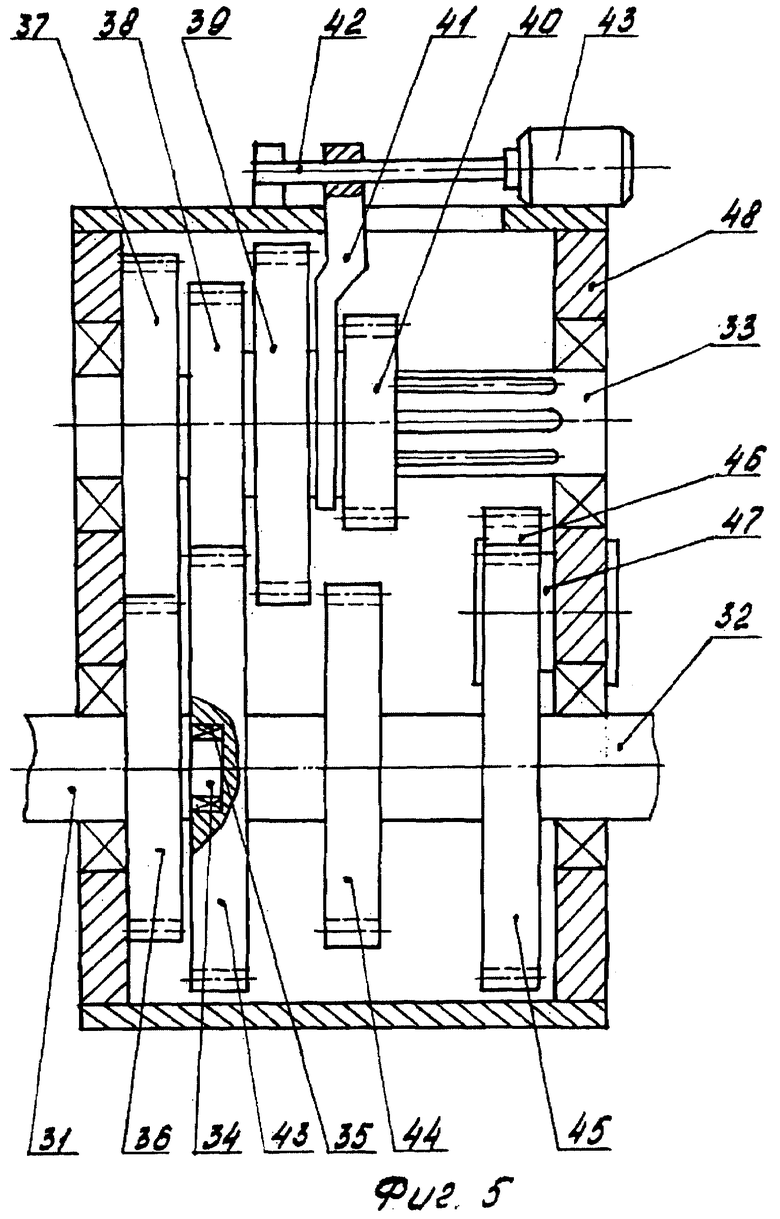

На фиг.5 - коробка перемены передачи в разрезе;

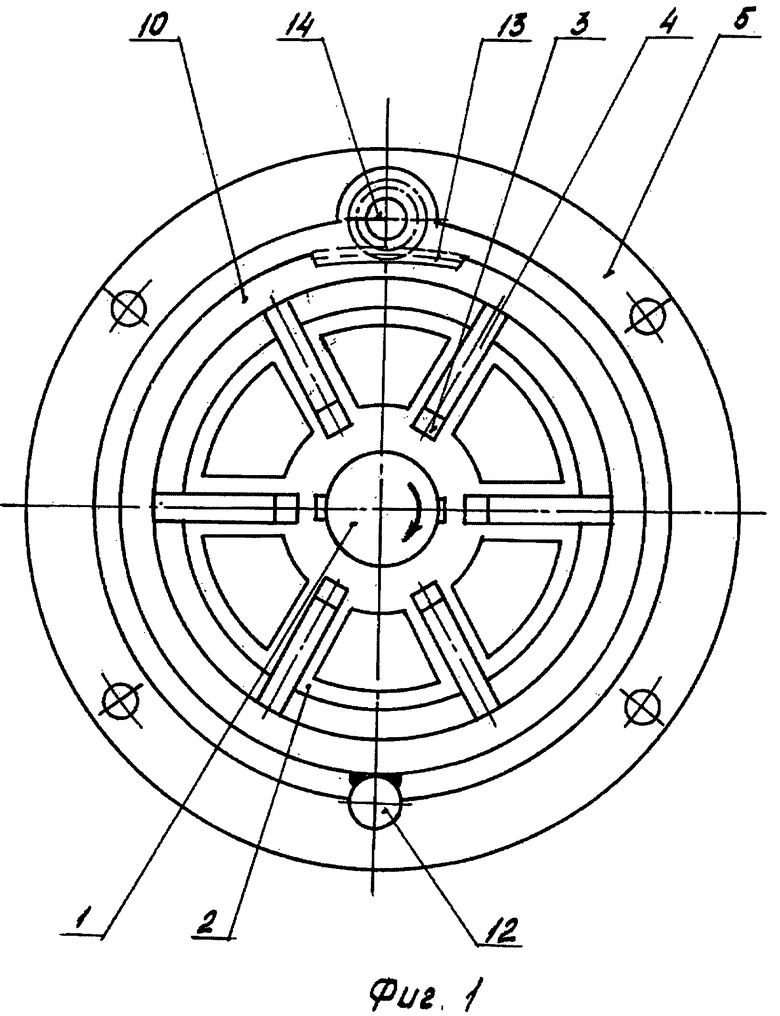

На фиг.6 - ГИП и его коробка перемены передач в сборе с вариантом гидравлического управления зубчатого вала.

Более детально существенные конструктивные особенности заявленных объектов и функциональное взаимодействие их основных конструктивных элементов могут быть охарактеризованы следующим образом. В соответствии с изобретением ГИП содержит ведущий и ведомый узлы преобразователя, в котором ведущий узел преобразователя выполнен в виде свободно посаженного на шлицованный вал 1 монолитного ротора 2 (см. фиг.1-4) с радиальными пазами 3 и расположенными в них пластинами 4. Ведомый узел преобразователя выполнен в виде цилиндрического корпуса 5 с передней 6 и задней 7 торцевыми крышками. В передней крышке 6 имеется уплотнительное кольцо 8. Задняя крышка 7 выполнена заодно с ведомым валом 9.

В цилиндрическом корпусе 5 ведомого узла преобразователя установлено кольцо 10 (фиг.1). У кольца 10 на внешней боковой поверхности имеются выступающие за его длину жестко скрепленные с ним цилиндрические оси 11 и 12 (фиг.3, 4), а диаметрально противоположно этим осям 11 и 12 в теле кольца 10 на внешней боковой поверхности по всей длине выполнены шестеренчатые зубья 13, находящиеся в постоянном зацеплении с зубчатым валом 14. В торцевую крышку 6 корпуса 5, не выходя наружу, встроена цилиндрическая часть 15 зубчатого вала 14, а противоположная концевая часть 16 сквозь отверстие 17 с уплотнительным элементом 18 выходит наружу за в торцевую крышку 7 со стороны ведомого вала 9.

На внешней стороне торцевой крышки 7 расположена гидравлико-механическая система управляющего механизма, состоящая из зубчатого флажка 18 (фиг.3), закрепленного на концевой цилиндрической части 16 зубчатого вала 14 и гидроцилиндра 19 с пружиной 20. На штоке 21 гидроцилиндра 19 выполнены зубья реечной передачи, которые введены в постоянное зацепление с зубьями флажка 18. Рабочая полость гидроцилиндра 19 сообщена трубопроводом 22 с полой частью 23 ведомого вала 9, сквозные отверстия 24 которого прилегают к распределительному узлу 25, с торцевыми уплотнительными элементами 26 и 27. Распределительный узел 25 сообщается, в свою очередь, посредством трубопровода 28 с главным цилиндром 29 (фиг.6). Цилиндрический корпус 5 снаружи имеет для охлаждения продольные ребра 30 (Фиг.4, 6).

На фиг.5 изображена коробка перемены передач (КПП) для ГИП. Она содержит первичный 31, вторичный 32 и промежуточный 33 шлицованный валы. В тело вторичного 32 вала введен первичный 31 вал своей концевой частью 34, на который установлен игольчатый подшипник 35. На первичном валу 31 жестко закреплена шестерня 36, введенная в зацепление с шестерней 37 такого же размера, которая жестко закреплена на промежуточном 33 шлицованном валу. На шлицованной части промежуточного 33 вала расположены различные по диаметру три 38, 39 и 40 шестерни со шлицами внутри, соответственно шлицам промежуточного 33 вала. Шестерни 38, 39 и 40 жестко соединены между собой и образуют единый промежуточный блок шестерен, который имеет возможность перемещения по шлицованной части промежуточного 33 вала посредствам водила 41, в резьбовое отверстие которого входит винтовой 42 вал электродвигателя 43 управляющего механизма. На вторичном 32 валу имеются три 43-45 шестерни разного диаметра. Первая 43 шестерня жестко закреплена на вторичном 32 валу с возможностью зацепления с первой 38 шестерней блока шестерен. Вторая 44 шестерня, также жестко скрепленная на вторичном 32 валу, имеет возможность входить в зацепление со второй 39 шестерней промежуточного блока шестерен. Третья 45 шестерня вторичного 32 вала жестко закреплена на ней и постоянно зацеплена с сателлитной 46 шестерней, расположенной на короткой 47 оси, впрессованной в заднюю стенку корпуса 48 (фиг.6) коробки. Сателлитная 46 шестерня имеет возможность входить в зацепление с третьей 40 шестерней промежуточного блока шестерен.

На фиг.6 изображены ГИП и коробка перемены передач в сборе, где показано цифрами: первичный вал 1 ведущего узла преобразователя, корпус 5 ведомого узла преобразователя, передняя 6 и задняя 7 торцевые крышки ведомого узла преобразователя, продольные 30 ребра корпуса 5, кожух 49 для торцевой крышки 7 преобразователя, ведомый вал 9 ведомого узла преобразователя, распределительный узел 25, трубопровод 28, главный цилиндр 29, корпус 48 коробки перемены передач, вторичный вал 32 коробки перемены передач, электродвигатель 43 управляющего механизма (КПП), провод электродвигателя со знаком плюс 50, провод электродвигателя со знаком минус 51, защитный (крепежный) кожух 52.

ГИП и коробка перемены передач для преобразователя, установленные на автомобиле, работают следующим образом. В момент прогрева двигателя автомобиля и на холостых оборотах кольцо 10 внутри ведомого корпуса 5 преобразователя устанавливают в центральное положение. При этом пластины 4 ротора 2, вращая рабочую жидкость, равномерно распределяют нагрузку внутри кольца 10 и на ведомый вал 9 не передается крутящий момент.

Для трогания автомобиля с места и далее его разгона на торцевой крышке 7 (Фиг.3) зубчатый шток 21 гидроцилиндра 19 поворачивает зубчатый флажок 18, а вместе с ним поворачивается зубчатый вал 14, который смещает кольцо 10 на осях 11 и 12 из центрального положения в эксцентричное относительно ротора 2. Маятниковое сдвижение кольца 10 происходит на плече, равном его внешнему диаметру. При этом на ведомом узле преобразователя появляется нарастающий крутящий момент с начала от гидравлических импульсов, а затем с увеличением числа оборотов ведущего узла преобразователя и от инерционных сил пластин 4.

При сбрасывании числа оборотов ведущего узла преобразователя до холостых гидравлическая система управления начинает работать в обратном направлении. Пружина 20 гидроцилиндра 19 отодвигает зубчатый шток 21 и соединенный с ним зубчатый флажок 18 с зубчатым валом 14 в исходное положение. При этом кольцо 10 возвращается в центральное положение.

Коробка перемены передач для ГИП работает следующим образом. В момент прогрева двигателя и холостых оборотов, как было сказано выше, кольцо 10 находится в центральном положении и не передает крутящий момент на ведомый 9 вал преобразователя и соответственно на коробку перемены передач, при этом единый промежуточный блок шестеренок 38, 39 и 40 может находится в любом положении на шлицованной части промежуточного 33 вала.

При помощи водила 41, в резьбовое отверстие которого входит винтовой 42 вал электродвигателя 43 управляющего механизма, единый промежуточный блок шестерен 38, 39, 40 может включить одну из нужных передач. Прямая передача вперед при движении транспортного средства по ровной дороге осуществляется зацеплением шестерни 39 блока шестерен с шестерней 44 вторичного вала 32. Для движения автомобиля вперед по серпантину или другому пути, с повышенной нагрузкой для автомобиля, включается прямая передача с редукцией. В этом случае шестерня 38 блока шестерен вводится в зацепление с шестерней 43. Для осуществления движения автомобиля назад шестерня 40 блока шестерен вводится в зацепление с сателлитной 46 шестерней, которая постоянно соединена с шестерней 45. При этом соединении происходит движение автомобиля назад с редукцией передаваемого крутящего момента.

Достигаемый технический результат, как показали данные экспериментов, может быть реализован только взаимосвязанной совокупностью всех существенных признаков заявленных объектов, отраженных в формуле изобретения. Указанные в ней отличия дают основание сделать вывод о новизне данного технического решения, а совокупность испрашиваемых притязаний в связи с их неочевидностью - о его изобретательском уровне, что доказывается также вышеприведенным детальным описанием заявленных объектов. Соответствие критерию промышленная применимость заявленных объектов доказывается как широким изготовлением и использованием различных механизмов подобного назначения, в частности, для преобразования крутящего момента в промышленных масштабах, так и отсутствием в заявленных притязаниях каких-либо практически трудно реализуемых признаков.

Для иллюстрации достижения технического результата, который как уже отмечалось обеспечивается только совместным использованием заявленных взаимосвязанных объектов при всех значениях параметров в их указанных пределах, в дополнение к вышеизложенному и в качестве дополнительных сведений, подтверждающих возможность осуществления изобретения, целесообразно привести примеры практического выполнения заявленного способа в экспериментальных устройствах, при описании которых нецелесообразно многократно излагать информацию, общую для каждого из примеров и уже с разной степенью подробности отраженную в формуле и описании изобретения. Целесообразно привести только количественную информацию, отличающую один пример от другого, которая для удобства сведена в таблицу.

При сопоставлении результатов проведенных экспериментов, отраженных в примерах, и ближайших аналогов оказалось целесообразным использовать в качестве параметра, характеризующего достигаемый технический результат, например, параметр D, определяющий соотношение величин их КПД при адекватных условиях проведения экспериментов. Как следует из таблицы, в оптимальном варианте (пример 1 таблицы) достигалось наиболее высокое значение указанного выше результата: D=1,2. Нижние и верхние значения заявленных пределов были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных, исходя из условия приближения параметра D к 1. Примеры 2-6 таблицы отражают разнообразные варианты осуществления заявленных объектов при нахождении параметров, характеризующих их существенные признаки, внутри пределов, отраженных в формуле изобретения.

Кроме того, при практической реализации ГИП, системы управления им, коробки перемены передач (КПП) для преобразователя и способа преобразования ими крутящего момента повышается удобство эксплуатации, достигается также обеспечение возможности плавного и четкого включения ведомого узла преобразователя в широком диапазоне частот вращения ведущего узла и повышение их надежности и долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИКО-ИНЕРЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ, СИСТЕМА УПРАВЛЕНИЯ ИМ, КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ И СПОСОБ ПРЕОБРАЗОВАНИЯ ИМИ КРУТЯЩЕГО МОМЕНТА | 2003 |

|

RU2259282C2 |

| РОТОРНО-ПЛАСТИНЧАТОЕ УСТРОЙСТВО | 2004 |

|

RU2287062C2 |

| СПОСОБ КОПИРОВАНИЯ РЕЛЬЕФНО-ФАЗОВЫХ ГОЛОГРАММ | 2005 |

|

RU2300793C2 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 2000 |

|

RU2176041C2 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2006 |

|

RU2328638C1 |

| КОРОБКА ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2019441C1 |

| КОРОБКА ПЕРЕМЕНЫ ПЕРЕДАЧ | 2007 |

|

RU2352476C1 |

| ШЕСТИСТУПЕНЧАТАЯ КОРОБКА ПЕРЕДАЧ СО СДВОЕННЫМ СЦЕПЛЕНИЕМ | 2013 |

|

RU2529924C1 |

| ЧЕТЫРНАДЦАТИСТУПЕНЧАТАЯ СООСНАЯ ВАЛЬНОПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ | 2009 |

|

RU2406899C1 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2004 |

|

RU2286493C2 |

Изобретение относится к области машиностроения для безударного включения ведомых валов при преобразовании крутящего момента. Гидравлико-инерционный преобразователь (ГИП), его коробка перемены передач и способ преобразования ими крутящего момента обеспечивают возвратно-поступательное перемещение пластин в радиально-выполненных в роторе пазах и формируют при этом динамически изменяемые величины вращаемых объемов рабочей жидкости. Создают тем самым преобразуемыми объемами рабочей жидкости гидравлико-инерционную составляющую передаваемого крутящего момента, суммируемую с механоинерционной его составляющей. Регулируют суммарную величину преобразуемого крутящего момента до его максимального значения, передаваемого на вторичный вал коробки перемены передач, изменением угла отклонения от центрального положения кольца ведомого узла и взаимосвязанным с ним изменением коэффициента редукции коробки перемены передач. Достигается повышение КПД во взаимосвязанном функционировании ГИП, системы управления им, КПП и способа преобразования ими крутящего момента. 3 н. и 4 з.п. ф-лы, 6 ил., 1 табл.

1. Гидравлико-инерционный преобразователь крутящего момента, содержащий ведущий и ведомый узлы с формированием ими внутренней полости, наполненной рабочей жидкостью, исполнительный, распределительный и управляющий механизмы, в котором ведущий узел выполнен в виде посаженного на шлицованный вал монолитного ротора, секционированного в его наружной части радиальными пазами и расположенными в них пластинами с возможностью поступательно-возвратного перемещения пластин в пазах при их вращении, при этом радиальные пазы в роторе ведущего узла преобразователя выполнены сквозными и направлены вдоль оси ротора, ведомый узел преобразователя выполнен в виде ограниченного снаружи цилиндрической поверхностью корпуса с передней и задней торцевыми крышками, в передней крышке которого расположено уплотнительное кольцо, а задняя торцевая крышка выполнена заодно с ведомым валом, внутри корпуса ведомого узла по всей его длине установлено кольцо, с возможностью совершения им по отношению к корпусу маятниковых перемещений, на внешней боковой поверхности кольца установлены выступающие за его длину и жестко скрепленные с ним цилиндрические оси, которые без выхода их наружу встроены в торцевые крышки, на внешней боковой поверхности кольца по всей его длине диаметрально противоположно цилиндрическим осям в теле кольца выполнены шестеренчатые зубья, введенные в постоянное зацепление с зубчатым валом, в торцевую крышку корпуса ведомого узла со стороны ведущего вала встроена без выхода наружу цилиндрическая часть зубчатого вала, а противоположная его концевая часть сквозь отверстие с уплотнительным элементом выведена наружу в торцевую крышку со стороны ведомого вала, управляющий механизм преобразователя расположен на внешней стороне торцевой крышки с ведомым валом и составлен из зубчатого флажка, жестко закрепленного на концевой части зубчатого вала, и гидроцилиндра с пружиной, на штоке которого выполнены зубья реечной передачи, введенные в постоянное зацепление с зубьями флажка, рабочая полость гидроцилиндра сообщена трубопроводом с полой частью ведомого вала, сквозные радиальные отверстия которого выполнены с прилеганием к распределительному механизму, снабженному торцевыми уплотнительными элементами, при этом распределительный механизм гидравлически сообщен посредством трубопровода с главным цилиндром, а управляющий механизм преобразователя снабжен блоком выработки управляющего электрического сигнала в диапазоне дискретно заданных частот вращения ведущего узла преобразователя, который соединен с исполнительным механизмом включения ведомого узла преобразователя.

2. Преобразователь по п.1, внутренняя полость которого на 85-90% от ее объема заполнена рабочей жидкостью.

3. Преобразователь по п.1, в котором наружная цилиндрическая поверхность ведомого узла снабжена продольными ребрами для охлаждения.

4. Коробка перемены передач гидравлико-инерционного преобразователя крутящего момента, содержащая первичный, вторичный и шлицованный промежуточный валы с установленными на них шестернями, при этом первичный и вторичный валы выполнены соосными и в тело вторичного вала введен первичный вал своей концевой частью, на которой установлен игольчатый подшипник, на первичном валу жестко закреплена шестерня, введенная в зацепление с первой шестерней такого же размера, жестко закрепленной на промежуточном валу, а на шлицованной части этого вала расположены различные по диаметру три, последовательно вторая, третья и четвертая, шестерни со шлицами внутри соответственно шлицам промежуточного вала, эти три шестерни жестко соединены между собой с образованием ими единого промежуточного блока шестерен, который установлен с возможностью перемещения по шлицованной части промежуточного вала посредством водила, в резьбовое отверстие которого введен винтовой вал электродвигателя управляющего механизма, на вторичном валу установлены три шестерни разного диаметра, жестко закрепленные на нем, первая из них установлена с возможностью введения в зацепление с первой шестерней промежуточного блока шестерен, вторая шестерня вторичного вала установлена с возможностью введения в зацепление со второй шестерней промежуточного блока шестерен, третья шестерня вторичного вала постоянно зацеплена с сателлитной шестерней, расположенной на короткой оси, впрессованной в заднюю стенку корпуса коробки, сателлитная шестерня установлена с возможностью введения в зацепление с третьей шестерней промежуточного блока шестерен.

5. Способ преобразования устройствами по пп.1 и 4 крутящего момента, по которому на холостом ходу или при отсутствии необходимости в передаче крутящего момента с помощью исполнительного, распределительного и управляющего механизмов преобразователя устанавливают кольцо ведомого узла, в центральное, симметричное относительно внутренней поверхности ведомого узла, положение, приводят во вращение ведущий узел, которым посредством его ротора с расположенными в пазах ротора пластинами формируют одинаковые величины вращаемых объемов рабочей жидкости в динамически изменяемых полостях, ограниченных поверхностью ротора, его пластинами и внутренней поверхностью кольца ведомого узла, равномерно распределяют при этом нагрузку внутри кольца и сводят тем самым к нулевой величине передаваемый крутящий момент, при необходимости передачи от ведущего узла на ведомый узел крутящего момента поворачивают шестеренчатые зубья кольца ведомого узла с помощью зубчатого штока и соединенного с ним зубчатого флажка с зубчатым валом и перемещают кольцо ведомого узла в эксцентричное относительно ротора и ведомого узла положение, обеспечивают тем самым возвратно-поступательное перемещение пластин в радиально-выполненных в роторе пазах и формируют при этом динамически изменяемые величины вращаемых объемов рабочей жидкости, создают тем самым преобразуемыми объемами рабочей жидкости гидравлико-инерционную составляющую передаваемого крутящего момента, суммируемую с механо-инерционной его составляющей, формируемой при вращении возвратно-поступательно перемещаемыми пластинами в радиальных пазах ротора, регулируют суммарную величину преобразуемого крутящего момента до его максимального значения, передаваемого на вторичный вал коробки перемены передач, изменением угла отклонения от центрального положения кольца ведомого узла и взаимосвязанным с ним изменением коэффициента редукции коробки перемены передач, при уменьшении нагрузки или сбрасывании числа оборотов ведущего узла преобразователя до значений холостого хода с помощью пружины гидроцилиндра управляющего механизма отодвигают зубчатый шток и соединенный с ним зубчатый флажок с зубчатым валом в исходное положение, перемещают при этом шестеренчатые зубья кольца ведомого узла и возвращают в итоге его в центральное, симметричное относительно ротора и ведомого узла положение, изменение на обратное направление крутящего момента, передаваемого на вторичный вал коробки перемены передач, производят в режиме холостого хода соответствующим переключением ее шестерен заднего хода.

6. Способ по п.5, в соответствии с которым формируют динамически перемещаемые объемы рабочей жидкости, полностью или частично заполняющие динамически изменяемые объемы полостей, число N1 полостей выбирают в пределах

2≤N1≤24,

приведением во вращение ведущего вала и смещением колец изменяют величины объемов полостей в диапазоне от минимального до максимального их значения в пределах

0,7≤(V1+0,7V2)/V2≤1,7, где

V1 - минимальная величина объемов полостей,

V2 - максимальная величина объемов полостей,

при этом смещением колец создают дисбаланс центра масс пластин, перемещая центр от его совпадения с осью симметрии ротора на расстояние от оси, величину которого выбирают в пределах

1,1≤(L1+1,1L2)/L2<1,4, где

L1 - максимальная величина смещения центра масс пластин,

L2 - величина диаметра ротора,

и тем самым на ведомом узле формируют суммарный ведомый крутящий момент РΣ из его гидравлической РГ и инерционной РИ составляющих в виде

PΣ=PГ+PИ=A(V2-V1)(ω1-ω2)+B D L2ω1 2, где

А - экспериментальный коэффициент пропорциональности между величиной РГ гидравлической составляющей крутящего момента и максимальной величиной (V2-V1) изменения объемов рабочей жидкости в каждой из полостей при их полном заполнении,

ω1 - частота вращения ведущего вала,

ω2 - частота вращения ведомого вала,

В - экспериментальный коэффициент пропорциональности между величиной РИ и суммарным динамическим дисбалансом D масс перемещающихся пластин, определяемым суммарной массой пластин, а также величинами L2 и ω1,

в результате ведущий P1 крутящий момент преобразуют в ведомый Р2 крутящий момент с учетом величины k редукции коробки перемены передач, величины которых выбирают из соотношений

l≤(P1+P2/k)/P1≤7,9,

0,2≤k≤1.

7. Способ по п.6, по которому минимальную величину V3 суммы объемов рабочей жидкости по отношению к максимальной величине суммы V4 объемов полостей выбирают из соотношения

1,1≤(α1,V3+0,7V4)/V4≤1,9,

корректируя V3 с помощью экспериментального коэффициента α1, выбираемого в зависимости от вида рабочей жидкости и максимального количества N1 полостей в пределах

0,5≤α1≤1,2,

а максимальную величину гидравлической составляющей ведомого крутящего момента корректируют с помощью экспериментального коэффициента А, выбираемого в пределах

0,06 Нм-2 с≤А≤0,69 Нм-2 с,

и максимальную величину инерционной составляющей ведомого крутящего момента корректируют с помощью экспериментального коэффициента В, выбираемого в пределах

1,9·10-3 H с2 кг-1≤В≤7,1·10-3 H с2 кг-1.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| WO 2009152692 A1, 23.12.2009 | |||

| ПЕРЕКЛЮЧАЕМАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1992 |

|

RU2071575C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ КОЛЕС КОРОБКИ СКОРОСТЕЙ | 0 |

|

SU310070A1 |

Авторы

Даты

2011-12-27—Публикация

2010-09-14—Подача