Изобретение относится к неразрушающему контролю материалов и изделий и может быть использовано в машиностроительной и авиационной отраслях промышленности для определения поверхностных трещин в изделиях из углеродосодержащих композиционных материалов.

Цель изобретения - повышение информативности за счет определения также и глубины дефекта и расширение области использования за счет дефектоскопии также и волокнистых углерод-углеродных материалов.

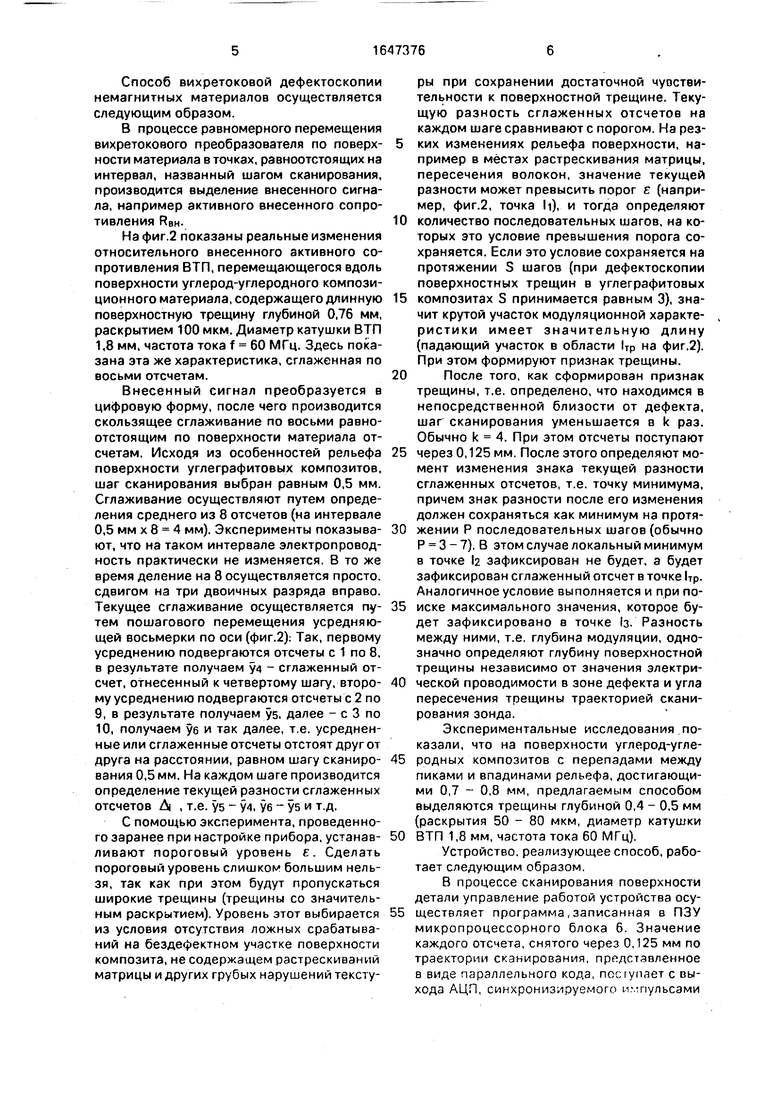

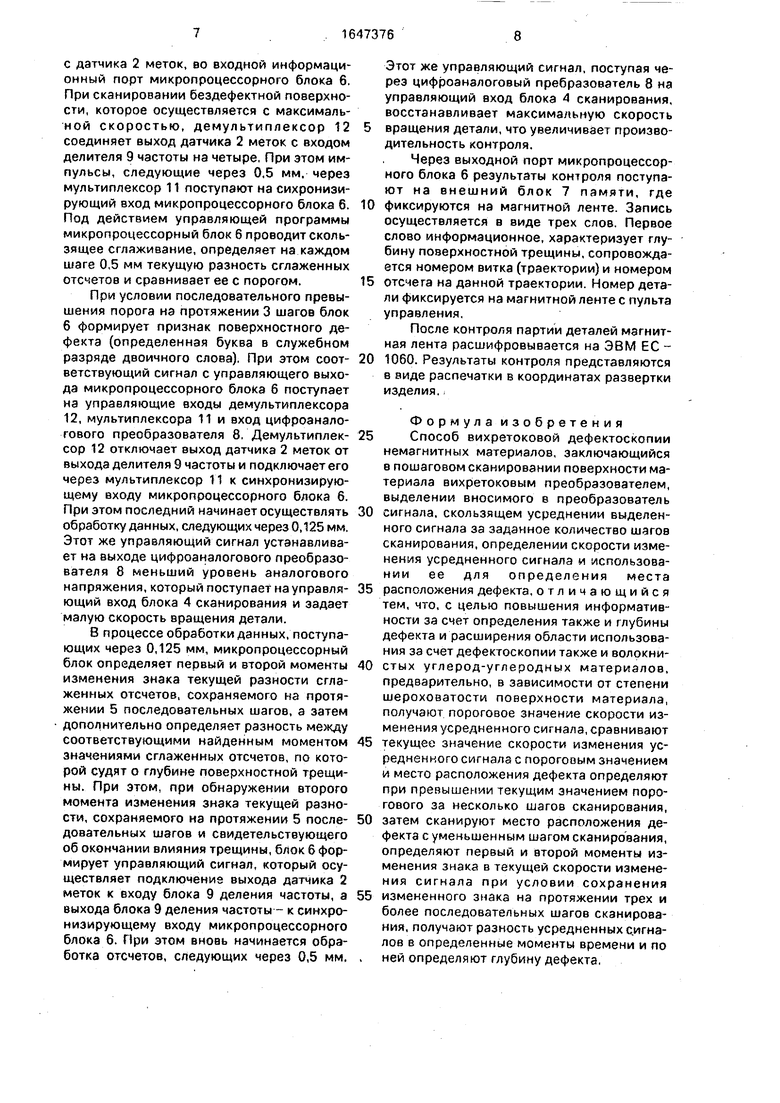

На фиг.1 представлено устройство для реализации способа вихретоковой дефектоскопии немагнитных материалов; на фиг.2 - зависимость внесенного активного сопротивления вихретокового преобразователя от линейной координаты, вдоль которой происходит его перемещение (модуляционная характеристика).

Устройство для реализации способа вихретоковой дефектоскопии немагнитных материалов содержит датчик 1 траектории сканирования, датчик 2 меток пройденного пути, выносной измерительный блок 3, блок 4 сканирования, выходы которого соединены соответственно с датчиком 1 траектории сканирования, датчиком 2 меток пройденного пути и с выносным измерительным блоком 3. Устройство содержит также подключенные к выносному измерительному блоку 3 последовательно соединенные аналого-цифровой преобразователь 5 (АЦП), микропроцессорный блок 6 и блок 7 памяти, цифроаналоговый преобразователь 8 (ЦАП), включенные между выходом микропроцессорного блока б и управляющим входом блока 4 сканирования, а также делитель 9 частоты, блок 10 установки порога, подключенный к соответствующему входу микропроцессорного блока 6, мультиплексор 11 и демультиплексор 12, при этом входы мультиплексора 11 соединены с выходами микропроцессорного блока 6, делитель частоты и демультиплексора 12, вход демультиплек- сора 12 подключен к выходу микропроцессорного блока 6, а его второй и третий выходы соединены с входом делителя 9 частоты и вторым входом аналого-цифрового преобразователя 5, соединенным также с выходом датчика 2 меток пройденного пути.

Устройство предназначено для контроля изделий, имеющих ось вращения - цилиндр, конус, усеченный конус.

Датчик 1 содержит фотоприемник и источник света, Фотоприемник расположен на неподвижном основании устройства, источник света - на ее движущейся части.

Датчик 2 меток пройденного пути выполнен на основе серийно выпускающего датчика В Е-178А, ТУ2-024580584 и имеет об- резиненное колесо, катящееся по поверхности детали. При перемещении вращающейся детали на 0,125 мм относительно датчика колесо поворачивается на соответствующий угол и с выхода датчика поступает импульс.

Выносной измерительный блок 3 содержит вихретоковый измерительный преобразователь, включенный в резонансный контур, задающий генератор гармонического напряжения, амплитудный детектор и истоковый повторитель. Блок 3 имеет цилиндрическую конструкцию, механический контакт с поверхностью детали осуществляется через корундовый наконечник толщиной 0,5 мм.

Датчик 2 меток пройденного пути и выносной измерительный блок 3 закреплены на штанге, осуществляется вертикальное перемещение относительно вращающейся детали.

Блок 4 сканирования содержит неподвижное основание, вращающийся стол, на котором располагается контролируемая деталь, и штангу, вертикально перемещающуюся относительно этого стола. Скорость

вращения устанавливается в соответствии с величиной управляющего сигнала с выхода цифроаналогового преобразователя 8.

Демультиплексор 12 под действием управляющего сигнала осуществляет подключение входа к первому либо второму выходу.

Делитель 9 частоты выполнен на основе двоичного счетчика. Аналого-цифровой преобразователь 5 преобразовывает выходное

напряжение выносного измерительного блока 3 в параллельный код. Мультиплексор 11 под действием управляющего сигнала осуществляет подключение выхода к первому или второму входу.

Микропроцессорный блок 6 содержит входные и выходные порты, процессор, оперативное (ОЗУ) и постоянное (ПЗУ) запоминающие устройства емкостью по 2 Кбайт каждое.

Блок 10 установки порога предназначен для ручной установки величины порога в десятичном коде и содержит преобразователь десятичного кода в двоичный.

Цифроаналоговый преобразователь 8

имеет два уровня выходного напряжения. Под действием управляющего сигнала с выхода микропроцессорного блока 6 устанавливается один или другой уровень.

Блок 7 памяти выполнен на основе устройства подготовки данных ЕС 9004.01.

Способ вихретоковой дефектоскопии немагнитных материалов осуществляется следующим образом.

В процессе равномерного перемещения вихретокового преобразователя по поверх- ности материала в точках, равноотстоящих на интервал, названный шагом сканирования, производится выделение внесенного сигнала, например активного внесенного сопротивления RBH.

На фиг.2 показаны реальные изменения относительного внесенного активного сопротивления ВТП, перемещающегося вдоль поверхности углерод-углеродного композиционного материала, содержащего длинную поверхностную трещину глубиной 0,76 мм, раскрытием 100 мкм. Диаметр катушки ВТП 1,8 мм. частота тока f 60 МГц. Здесь показана эта же характеристика, сглаженная по восьми отсчетам.

Внесенный сигнал преобразуется в цифровую форму, после чего производится скользящее сглаживание по восьми равноотстоящим по поверхности материала отсчетам. Исходя из особенностей рельефа поверхности углеграфитовых композитов, шаг сканирования выбран равным 0,5 мм. Сглаживание осуществляют путем определения среднего из 8 отсчетов (на интервале 0,5 мм х 8 4 мм). Эксперименты показыва- ют, что на таком интервале электропроводность практически не изменяется. В то же время деление на 8 осуществляется просто, сдвигом на три двоичных разряда вправо. Текущее сглаживание осуществляется пу- тем пошагового перемещения усредняющей восьмерки по оси (фиг.2): Так, первому усреднению подвергаются отсчеты с 1 по 8. в результате получаем у4 - сглаженный отсчет, отнесенный к четвертому шагу, второ- му усреднению подвергаются отсчеты с 2 по

9,в результате получаем ys, далее - с 3 по

10,получаем уе и так далее, т.е. усредненные или сглаженные отсчеты отстоят друг от друга на расстоянии, равном шагу сканиро- вания 0,5 мм. На каждом шаге производится определение текущей разности сглаженных отсчетов Д , т.е. ys - У4, ye - ys и т.д.

С помощью эксперимента, проведенного заранее при настройке прибора, устанав- ливают пороговый уровень е. Сделать пороговый уровень слишком большим нельзя, так как при этом будут пропускаться широкие трещины (трещины со значительным раскрытием). Уровень этот выбирается из условия отсутствия ложных срабатываний на бездефектном участке поверхности композита, не содержащем растрескиваний матрицы и других грубых нарушений текстуры при сохранении достаточной чувствительности к поверхностной трещине. Текущую разность сглаженных отсчетов на каждом шаге сравнивают с порогом. На резких изменениях рельефа поверхности, например в местах растрескивания матрицы, пересечения волокон, значение текущей разности может превысить порог Ј (например, фиг.2, точка И), и тогда определяют количество последовательных шагов, на которых это условие превышения порога сохраняется. Если это условие сохраняется на протяжении S шагов (при дефектоскопии поверхностных трещин в углеграфитовых композитах S принимается равным 3), значит крутой участок модуляционной характеристики имеет значительную длину (падающий участок в области Тр на фиг.2). При этом формируют признак трещины.

После того, как сформирован признак трещины, т.е. определено, что находимся в непосредственной близости от дефекта, шаг сканирования уменьшается в k раз. Обычно k 4. При этом отсчеты поступают через 0,125 мм. После этого определяют момент изменения знака текущей разности сглаженных отсчетов, т.е. точку минимума, причем знак разности после его изменения должен сохраняться как минимум на протяжении Р последовательных шагов (обычно Р 3 - 7). В этом случае локальный минимум в точке г зафиксирован не будет, а будет зафиксирован сглаженный отсчет в точке Тр. Аналогичное условие выполняется и при поиске максимального значения, которое будет зафиксировано в точке з. Разность между ними, т.е. глубина модуляции, однозначно определяют глубину поверхностной трещины независимо от значения электрической проводимости в зоне дефекта и угла пересечения трещины траекторией сканирования зонда.

Экспериментальные исследования показали, что на поверхности углерод-углеродных композитов с перепадами между пиками и впадинами рельефа, достигающими 0,7 - 0,8 мм, предлагаемым способом выделяются трещины глубиной 0,4 - 0,5 мм (раскрытия 50 - 80 мкм, диаметр катушки ВТП 1,8 мм, частота тока 60 МГц).

Устройство, реализующее способ, работает следующим образом.

В процессе сканирования поверхности детали управление работой устройства осуществляет программа .записанная в ПЗУ микропроцессорного блока 6. Значение каждого отсчета, снятого через 0,125 мм по траектории сканирования, представленное в виде параллельного кода, поступает с выхода АЦП, синхронизируемого импульсами

с датчика 2 меток, во входной информационный порт микропроцессорного блока 6. При сканировании бездефектной поверхности, которое осуществляется с максимальной скоростью, демультиплексор 12 соединяет выход датчика 2 меток с входом делителя 9 частоты на четыре, При этом импульсы, следующие через 0,5 мм, через мультиплексор 11 поступают на сихронизи- рующий вход микропроцессорного блока 6. Под действием управляющей программы микропроцессорный блок 6 проводит скользящее сглаживание, определяет на каждом шаге 0,5 мм текущую разность сглаженных отсчетов и сравнивает ее с порогом.

При условии последовательного превышения порога на протяжении 3 шагов блок 6 формирует признак поверхностного дефекта (определенная буква в служебном разряде двоичного слова), При этом соответствующий сигнал с управляющего выхода микропроцессорного блока б поступает на управляющие входы демультиплексора 12, мультиплексора 11 и вход цифроанало- гового преобразователя 8, Демультиплексор 12 отключает выход датчика 2 меток от выхода делителя 9 частоты и подключает его через мультиплексор 11 к синхронизирующему входу микропроцессорного блока 6. При этом последний начинает осуществлять обработку данных, следующих через 0,125 мм. Этот же управляющий сигнал устанавливает на выходе цифроаналогового преобразователя 8 меньший уровень аналогового напряжения, который поступает на управляющий вход блока 4 сканирования и задает малую скорость вращения детали.

В процессе обработки данных, поступающих через 0,125 мм, микропроцессорный блок определяет первый и второй моменты изменения знака текущей разности сглаженных отсчетов, сохраняемого на протяжении 5 последовательных шагов, а затем дополнительно определяет разность между соответствующими найденным моментом значениями сглаженных отсчетов, по которой судят о глубине поверхностной трещины. При этом, при обнаружении второго момента изменения знака текущей разности, сохраняемого на протяжении 5 последовательных шагов и свидетельствующего об окончании влияния трещины, блок 6 формирует управляющий сигнал, который осуществляет подключение выхода датчика 2 меток к входу блока 9 деления частоты, а выхода блока 9 деления частоты - к синхронизирующему входу микропроцессорного блока 6. При этом вновь начинается обработка отсчетов, следующих через 0,5 мм.

Этот же управляющий сигнал, поступая через цифроанзлоговый пребразователь 8 на управляющий вход блока 4 сканирования, восстанавливает максимальную скорость

вращения детали, что увеличивает производительность контроля.

Через выходной порт микропроцессорного блока 6 результаты контроля поступают на внешний блок 7 памяти, где

фиксируются на магнитной ленте. Запись осуществляется в виде трех слов. Первое слово информационное, характеризует глубину поверхностной трещины, сопровождается номером витка (траектории) и номером

отсчета на данной траектории. Номер детали фиксируется на магнитной ленте с пульта управления.

После контроля партии деталей магнитная лента расшифровывается на ЭВМ ЕС 1060. Результаты контроля представляются в виде распечатки в координатах развертки изделия.

Формула изобретения

Способ вихретоковой дефектоскопии немагнитных материалов, заключающийся в пошаговом сканировании поверхности материала вихретоковым преобразователем, выделении вносимого в преобразователь

сигнала, скользящем усреднении выделенного сигнала за заданное количество шагов сканирования, определении скорости изменения усредненного сигнала и использовании ее для определения места

расположения дефекта, о гличающийся тем, что, с целью повышения информативности за счет определения также и глубины дефекта и расширения области использования за счет дефектоскопии также и волокнистых углерод-углеродных материалов, предварительно, & зависимости от степени шероховатости поверхности материала, получают пороговое значение скорости изменения усредненного сигнала, сравнивают

текущее значение скорости изменения усредненного сигнала с пороговым значением и место расположения дефекта определяют при превышении текущим значением порогового за несколько шагов сканирования,

затем сканируют место расположения дефекта с уменьшенным шагом сканирования, определяют первый и второй моменты изменения знака в текущей скорости изменения сигнала при условии сохранения

измененного знака на протяжении трех и более последовательных шагов сканирования, получают разность усредненных сигналов в определенные моменты времени и по ней определяют глубину дефекта.

ЙЬя/иЯ.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вихретоковой дефектоскопии немагнитных материалов | 1990 |

|

SU1770888A2 |

| Устройство для вихретоковой дефектоскопии неоднородных материалов | 1986 |

|

SU1308887A1 |

| Устройство для вихретоковой дефектоскопии | 1987 |

|

SU1449890A1 |

| Устройство для вихретоковой дефектоскопии | 1986 |

|

SU1308885A1 |

| Способ автоматизированного неразрушающего контроля поверхностных дефектов объектов и устройство для его реализации | 2024 |

|

RU2832205C1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРОСТРАНСТВЕННОГО КОНТРОЛЯ СПЛОШНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2676857C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ТРУБ | 2007 |

|

RU2370762C2 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| УСТРОЙСТВО ДЛЯ СПЛОШНОГО СКАНИРУЮЩЕГО КОНТРОЛЯ КАЧЕСТВА НЕПОВОРОТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2011 |

|

RU2455625C1 |

Изобретение относится к неразрушающему контролю материалов и может быть использовано в машиностроительной и авиационной отраслях промышленности для определения поверхностных трещин в изделиях из углеродосодержащих композиционных материалов. Цель изобретения - повышение информативности за счет определения также и глубины дефекта и расширение области использования за счет дефектоскопии также и волокнистых углерод-углеродных материалов. Эта цель обеспечивается исключением погрешностей, связанных с изменением зазора между вих- ретоковым преобразователем и контролируемым материалом, с изменением угла пересечения трещин в материале траекторией сканирования преобразователя, а также за счет исключения ложных срабатываний на крутых участках рельефа поверхности волокнистых углерод-углеродных материалов. Способ включает пошаговое сканирование поверхности материала вихретоковым преобразователем, выделение внесенного сигнала и преобразование его в цифровую форму, проведение скользящего сглаживания по равноотстоящим вдоль поверхности материала отсчетам выделенного сигнала, определение координат шагов сканирования и текущей разности сглаженных отсчетов. При этом заранее устанавливают в зависимости от степени шероховатости поверхности материала пороговый сигнал, текущую разность сглаженных отсчетов на каждом шаге сравнивают с порогом, при последовательном превышении которого на протяжении нескольких шагов сканирования формируют признак поверхностного дефекта и сканирование поверхности материала выполняют с уменьшением шага. После этого ищут первый и второй моменты изменения знака текущей разности сглаженных отсчетов, который должен сохраняться на протяжении трех или более шагов, а затем определяют разность между соответствующими найденным моментом значениями сглаженных отсчетов, по которой судят о глубине поверхностного дефекта. Создается возможность автоматизировать процесс контроля волокнистых композиционных материалов, т.к. траектория движения вих- ретокового преобразователя не оказывает влияния на получаемую информацию о несплошности поверхности контролируемого материала. 2 ил. I у & Os Јь V4 00 v| О

1,1

| Устройство для вихретоковой дефектоскопии | 1983 |

|

SU1111094A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-07—Публикация

1988-05-31—Подача