Изобретение относится к размалывающим гарнитурам дисковых мельниц и предназначено для использования в целлюлознобумажной промышленности, строительной, химической и других отраслях промышленности.

Известна размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена на секторы с ножами и сквозными межножевыми канавками, нанесенными параллельно одной из радиальных кромок сектора /SU 878847, 07.11.1981/.

Недостатком известной гарнитуры является то, что часть суспензии остается необработанной, так как за счет турбуленции и перепадов давления часть суспензии проходит по канавкам, не попадая в зону размола.

Наиболее близкой по технической сущности к изобретению является размалывающая гарнитура дисковой мельницы, включающая собранные из секторов статорный с входным отверстием и роторный диски, рабочая поверхность которых имеет периферийную кольцевую зону с равномерно расположенными от входной до выходной кромок секторов рабочими ножами и межножевыми канавками и центральную кольцевую зону с цельными и малыми ножами. (Оборудование целлюлозно-бумажного производства, т.1. М.: Лесная промышленность, 1981, с.177-179, рис.4.11 (З). в.).

Недостатком известной гарнитуры является низкая интенсивность механического и гидродинамического воздействия на волокнистый полуфабрикат, возможность обработки только тонкодисперсных суспензий с невысокой концентрацией равномерно распределенного в них волокнистого полуфабриката, невозможность его предварительной обработки.

Задача изобретения - интенсификация процесса размола, повышения его качества, производительности и снижение энергозатрат.

Для решения указанной задачи в размалывающей гарнитуре дисковой мельницы, включающей собранные из секторов статорный с входным отверстием и роторный диски, рабочая поверхность которых имеет периферийную кольцевую зону с равномерно расположенными от входной до выходной кромок секторов рабочими ножами и межножевыми канавками и центральную кольцевую зону с цельными и малыми ножами, согласно изобретению центральная кольцевая зона выполнена конической с наклоном образующей относительно опорной поверхности секторов под углом 8-13° и сопряжена с входной окружной кромкой периферийной кольцевой зоны, при этом цельные ножи центральной кольцевой зоны чередуются с двумя малыми ножами, между которыми смонтирован один укороченный нож, а концевая часть периферийной зоны секторов снабжена дополнительными рабочими ножами, установленными в межножевых канавках основных рабочих ножей.

Все ножи размалывающей гарнитуры могут быть размещены по касательным к окружности входного отверстия статорного диска.

Нерабочая донная поверхность центральной конической кольцевой зоны относительной опорной плоскости сектора может быть выполнена под углом 8-13°.

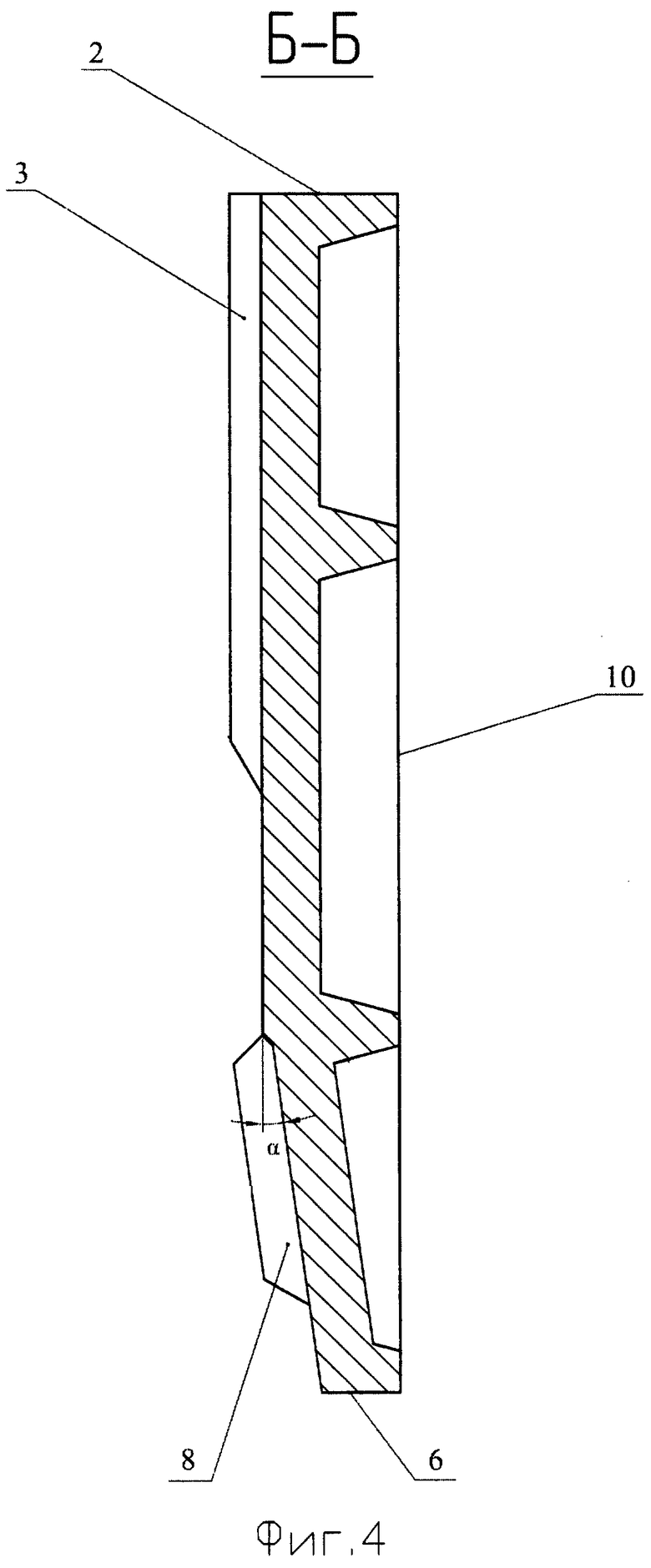

На фиг.1. изображена фронтальная проекция размалывающей гарнитуры дисковой мельницы в сборе.

(Ближайшая к центру дисков окружность, изображенная тонкой линией, является кромкой входного отверстия статорного диска. Кольцевая полость, расположенная между входными окружными кромками отверстия статорного диска и закрепленных на нем и роторном диске секторов, является разгонной зоной. Тонкими линиями нанесены касательные к окружности входного отверстия статорного диска, по которым размещены все ножи.)

На фиг.2 изображен один из секторов размалывающей гарнитуры дисковой мельницы.

(Стрелками показано направление движения волокнистого полуфабриката. Рабочие поверхности ножей конической кольцевой зоны затенены. Рабочие поверхности ножей кольцевой зоны зачернены. Рабочие поверхности ножей конической кольцевой зоны затенены.)

На фиг.3 - сечение А-А на фиг.2.

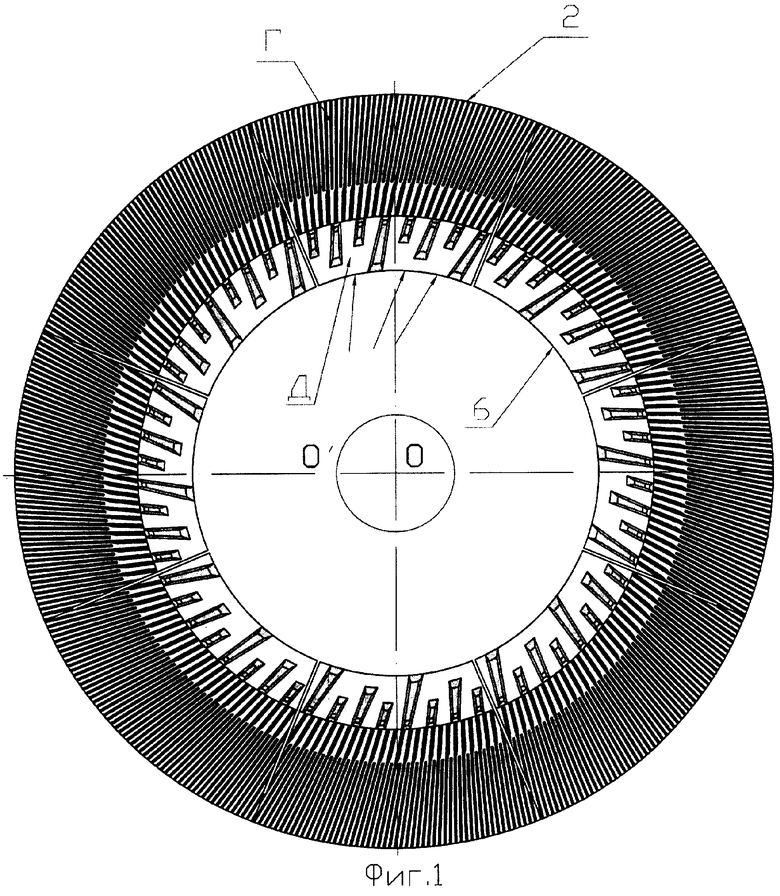

На фиг.4 - сечение по Б-Б на фиг.2.

На фиг.5 - сечение по В-В на фиг.2.

На фиг.6 изображено поперечное сечение статорного и роторного дисков в рабочем, сопряженном положении.

Размалывающая гарнитура дисковой мельницы включает роторный и статорный диски (фиг.1), разделенные на секторы (фиг.2), рабочая поверхность которых имеет периферийную рабочую (фронтальную) кольцевую зону Г и равномерно расположенные от входной 1 до выходной 2 окружных кромок секторов рабочие ножи 3. Концевая часть периферийной зоны секторов снабжена дополнительными рабочими ножами 4, установленными в межножевых канавках 5 основных рабочих ножей 3.

Рабочая поверхность секторов имеет центральную кольцевую зону Д, которая выполнена конической с наклоном образующей относительно опорной поверхности 10 секторов под углом  и сопряжена с входной окружной кромкой периферийной кольцевой зоны и имеет цельные 7, укороченные 8 и малые 9 ножи. Цельные ножи 7 центральной кольцевой зоны чередуются с двумя малыми ножами 9, между которыми размещен один укороченный нож 8.

и сопряжена с входной окружной кромкой периферийной кольцевой зоны и имеет цельные 7, укороченные 8 и малые 9 ножи. Цельные ножи 7 центральной кольцевой зоны чередуются с двумя малыми ножами 9, между которыми размещен один укороченный нож 8.

Приведенный интервал углов является оптимальным, так как при увеличении угла происходит забивание межножевого пространства, что ухудшает качество и повышает энергозатраты, а уменьшение угла отрицательно влияет на интенсификацию процесса помола.

Для равномерного распределения материала (полуфабриката) по секторам дисков все ножи размещены по касательным к окружности входного отверстия статорного диска из центра О' с эксцентриситетом "е" (фиг.2) относительно центра О роторного и статорного дисков, а нерабочая донная поверхность центральной конической кольцевой зоны относительной опорной плоскости сектора выполнена под углом 8-13°.

Все секторы размалывающей гарнитуры дисковой мельницы крепятся на несущих дисках (условно не показаны).

В рабочем положении сопряженные ножи 3, 4, 7, 8 и 9 роторного и статорного дисков, так же, как и межножевые канавки 5, перекрещиваются под произвольным углом, поэтому открытые со стороны межножевого зазора межножевые канавки роторного и статорного дисков сообщены между собой.

Сопряжение центральной кольцевой конической зоны Д с входной окружной кромкой 1 периферийной кольцевой зоны Г выполнено с перепадом по высоте в месте их сопряжения (фиг.3, 4, 5 и 6).

Рабочая поверхность гарнитуры, охватывающая центральную коническую кольцевую зону Д, состоит из трех кольцевых участков, имеющих следующие характерные особенности (фиг.2):

- участок I представляет собой нерабочую донную поверхность дисков и канавок 5, начинающуюся от входной окружной кромки 6 секторов с выступающими краями цельных ножей 7 до окружной линии кромок, не доходящей укороченных ножей 8;

- участок II - нерабочая донная поверхность канавок 5 с выступающими частями ножей 7 и 8, ограниченных краевыми окружными линиями этого участка;

- участок III - нерабочая донная поверхность межножевых канавок 5 с выступающими частями ножей 7, 8 и 9, ограниченных краевыми окружными линиями этого участка.

Рабочая поверхность гарнитуры, охватывающая периферийную кольцевую рабочую зону Г, состоит из двух кольцевых участков, имеющих следующие характерные особенности:

- участок IV с протяженностью от входной окружной кромки 1 до радиуса R5;

- участок V с протяженностью от радиуса R5 до радиуса R6.

Размалывающая гарнитура дисковой мельницы работает следующим образом.

Крутящий момент от привода передается валу, насаженному на его ведущем конце, подвижному несущему диску (условно не изображены) и закрепленному на нем роторному диску.

Предварительная обработка полуфабриката производится в зоне Д (фиг.1, 2 и 6) в следующем порядке.

Волокнистая крупнодисперсная суспензия под давлением поступает в разгонную зону через входное отверстие статорного несущего диска, где, за счет сил трения с неподвижной стенкой статорного и подвижной стенкой вращающегося роторного дисков, образующих разгонную полость, закручивается, устремляясь под действием центробежной и тангенциальной сил в сторону окружной кромки 6 секторов (на фиг.1 и 2 показано стрелками) по касательным к окружности входного отверстия несущего диска.

После пересечения входной кромки 6 секторов суспензия переходит в максимально раскрытый участок 1 центральной кольцевой конической зоны Д предварительной обработки, где подвергается ударному воздействию со стороны выступающих концов цельных ножей 7 в виде первичной обработки (фиг.1, 2 и 6), что обеспечивает разрушение наиболее крупной фракции суспензии.

Полуфабрикат, прошедший первую стадию обработки, под действием растущей центробежной силы входит в сужающийся участок П зоны предварительной обработки Д, где подвергается второй стадии обработки, заключающейся в более интенсивном воздействии со стороны цельных ножей 7 и выступающих концов укороченных ножей 8, пересекающих этот участок, с одновременным чередованием, за счет этого, перепадов давления, сопровождающихся гидродинамическим воздействием, а также воздействием сдвиговых усилий, возникающих при переходе обрабатываемого полуфабриката через рабочие поверхности ножей 7 и 8 в межножевые канавки 5, что обеспечивает дальнейшее разрушение наиболее крупной фракции, образовавшейся после прохождения полуфабрикатом участка 1.

Полуфабрикат, прошедший вторую стадию обработки, под действием продолжающей расти центробежной силы входит в кольцевую полость участка Ш зоны Д, сужающуюся по высоте до минимума, где подвергается третьей стадии обработки, заключающейся в наиболее интенсивном воздействии со стороны увеличивающихся до максимума нормальных, касательных и гидродинамических сил, отмеченных и на предыдущих стадиях его обработки, что позволяет обеспечить наиболее глубокую предварительную разработку полуфабриката (фиг.1, 2 и 6).

Полуфабрикат, прошедший третью стадию предварительной обработки, под действием возрастающей до максимума центробежной силы перемещается в кольцевую рабочую (фронтальную) полость участка IV зоны Г окончательной обработки, где распределяется по межножевым канавкам 5, причем волокнистый полуфабрикат распределяется до подпора со стороны ножей 4 и, затем, перемещается в открытые со стороны межножевого зазора межножевые канавки 5 сопряженной гарнитуры, проходя через рабочие кромки ножей 3, претерпевая при этом возросшие по величине механическое и гидродинамическое воздействия, обеспечивающие разделение волокон на более тонком уровне (фиг.1, 2 и 6).

Полуфабрикат, прошедший первую стадию окончательной обработки, перемещается в кольцевую фронтальную полость участка V зоны окончательной обработки Г, где распределяется по межножевым канавкам 5 роторного и статорного дисков и переходит в открытые со стороны межножевого зазора канавки 5 сопряженной с ними гарнитуры, претерпевая механическое и гидродинамическое воздействия, обеспечивающие еще более тонкое разделение волокон. Полуфабрикат, оказавшийся в межножевой канавке 5 вблизи окружной кромки 2, выбрасывается в приемную полость выходного коллектора, а по нему подается в сборник прошедшего обработку полуфабриката (фиг.1, 2 и 6).

Использование предлагаемой размалывающей гарнитуры дисковой мельницы по сравнению с известными гарнитурами позволит:

- повысить производительность за счет сокращения количества циклов прохождения волокнистого полуфабриката через зону размола;

- улучшить качество обработки волокнистого полуфабриката за счет увеличения частоты и величины перепадов давления, что приводит к возникновению кавитационного эффекта;

- интенсифицировать процесс обработки полуфабриката за счет увеличения суммарной величины воздействия высокочастотных циклов нагружения на волокнистый полуфабрикат;

- обеспечить принудительную транспортировку обрабатываемого полуфабриката в приемную полость выходного коллектора;

- снизить энергозатраты за счет увеличения времени одного прохода обрабатываемого полуфабриката через полости рабочих зон при одновременной интенсификации механического и гидродинамического воздействия.

Технический результат заключается в повышении интенсификации процесса размола за счет увеличения количества механических и гидродинамических воздействий на волокнистый полуфабрикат за один проход через межножевой зазор гарнитуры и в улучшении его качества за счет обеспечения предварительной обработки до попадания в периферийную кольцевую зону окончательного размола.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2005 |

|

RU2288038C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2262384C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2292239C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2005 |

|

RU2270722C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2288313C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2274491C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2343978C2 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2023 |

|

RU2819370C1 |

Изобретение относится к размалывающим гарнитурам дисковых мельниц. Размалывающая гарнитура включает два собранные из секторов статорный с входным отверстием и роторный диски, рабочая поверхность которых имеет периферийную кольцевую зону с рабочими ножами и межножевыми канавками и центральную кольцевую зону с цельными, укороченными и малыми ножами, причем центральная кольцевая зона выполнена конической с наклоном образующей относительно опорной поверхности секторов под углом 8-13° и сопряжена с входной окружной кромкой периферийной кольцевой зоны, при этом цельные ножи центральной кольцевой зоны чередуются с двумя малыми ножами, между которыми размещен один укороченный нож, а концевая часть периферийной зоны секторов снабжена дополнительными рабочими ножами, установленными в межножевых канавках основных рабочих ножей. Все ножи могут быть размещены по касательным к окружности входного отверстия статорного диска. Нерабочая донная поверхность центральной конической кольцевой зоны относительной опорной плоскости сектора может быть выполнена под углом 8-13°. Технический результат заключается в повышении интенсификации процесса размола. 2 з.п. ф-лы, 6 ил.

| ЧИЧАЕВ В.А | |||

| Оборудование целлюлозно-бумажного производства | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - M.: Лесная промышленность, 1981, с.177-179, рис.4.11(3), "в" | |||

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2227825C1 |

| Способ усиления звука человеческого голоса | 1933 |

|

SU34170A1 |

| ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 1994 |

|

RU2077629C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2227826C1 |

| Устройство для разборки соединений | 1982 |

|

SU1156892A1 |

| US 3910511 А, 07.10.1975 | |||

| Способ определения удаленности места повреждения контактной сети (варианты) | 2015 |

|

RU2609727C1 |

| Пробоотборник для винограда | 1960 |

|

SU135697A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2006-11-27—Публикация

2005-08-25—Подача