Изобретение относится к размольным гарнитурам быстроходных ножевых дисковых мельниц для подготовки волокнистых полуфабрикатов растительного происхождения при измельчении растительных материалов, древесноволокнистых полуфабрикатов в производстве древесноволокнистых плит (ДВП), различных строительных и отделочных материалов.

Известна размалывающая гарнитура дисковой мельницы, включающая роторные и статорные диски, разделенные на секторы, рабочая поверхность которых имеет периферийную фронтальную кольцевую зону, ножи, равномерно нанесенные от входной до выходной окружных кромок секторов, и межножевые канавки, закрытые поочередно со стороны окружной кромки входа в зону и выхода из нее перемычками, расположенными на вписывающихся в кольцевую площадь зоны дугах с радиусами соответственно входной и выходной окружных кромок зоны, отличающаяся тем, что каждая межножевая канавка имеет по две дополнительные перемычки, дуги которых расположены эксцентрично относительно центра дисков, со стороны входной окружной кромки секторов открытые межножевые канавки чередуются с межножевыми канавками, закрытыми дополнительными перемычками, образующими сдвоенные ножи, которые образуют две дополнительные конические кольцевые зоны, сопряженные с входной окружной кромкой периферийной фронтальной кольцевой зоны, с наклоном образующей относительно опорной плоскости секторов под углами 22-26° и 5-9° соответственно (RU, №2288313, МПК D21D 1/30, В02С 7/12, заявл. 29.12.2004 г., опубл. 27.11.2006 г.).

Недостатком данной гарнитуры является то, что за счет идентичного исполнения рисунков рабочих поверхностей роторного и статорного дисков при сопряжении углы наклона режущих кромок ножей к радиусам, проведенным из центра дисков в точки скрещивания, противоположны по направлению, а сумма их равна углу скрещивания. Поэтому углы скрещивания режущих кромок ножей всегда существенно превышают двойной угол трения о них волокнистого материала, образуя большое количество одновременных контактов пересечения. В результате этого силы трения волокнистого материала о режущие кромки, как правило, имеют меньшие значения по сравнению с касательными составляющими окружных сил в точках скрещивания, что определяет преобладание рубящего характера силового воздействия на него со стороны контактирующих режущих кромок. Это приводит к укорочению природной длины волокна, к снижению качества его обработки, а также к более интенсивному и неравномерному износу размалывающих поверхностей.

Наиболее близким по технической сущности изобретением к предлагаемому, является размольная гарнитура для дисковой мельницы, включающая роторный и статорный диски, рабочие поверхности которых разделены на секторы, снабженные параллельными прямолинейными ножами с входной окружной кромкой в форме фаски, режущая кромка которых выполнена под углом относительно образующей единичного сектора, чередующимися от центра к периферии с разным отношением ширины межножевой канавки к высоте ножа и образующими предварительную и основную зоны размола с соотношением входного и выходного радиусов, поверхности ножей и донные поверхности межножевых канавок предварительной зоны размола выполнены под углом относительно опорной плоскости сектора, на ножах основной зоны размола выполнены три прорези под углом относительно режущей кромки ножа, образуя между собой угол относительно центральной межножевой канавки (RU, №2771548, СПК В02С 7/12, D21D 1/30, заявл. 15.10.2021 г., Бюл. №13, опубл. 05.05.2022 г.).

Недостатком известной гарнитуры является то, что при угле скрещивания режущих кромок ножей в динамике происходит периодичное превышение двойного угла трения о них волокнистого материала, обуславливая увеличение количества одновременных контактов пересечения. В результате этого силы трения волокнистого материала о режущие кромки, как правило, имеют тенденцию к уменьшению значений по сравнению с касательными составляющими окружных сил в точках скрещивания, что влечет увеличение рубящего характера силового воздействия на него со стороны контактирующих режущих кромок при уменьшении времени пребывания в зоне размола. Это приводит к укорачиванию природной длины волокон при образовании мелкой фракции и нежелательному содержанию грубых волокон в общей массе полуфабриката, к снижению качества его обработки, что не позволяет в полной мере интенсифицировать процесс размола, ограничивая качественные показатели волокнистого полуфабриката.

Изобретение решает задачу повышения эффективности процесса размола при измельчении растительных материалов, для получения волокнистых полуфабрикатов используемых в производстве древесноволокнистых плит (ДВП), различных строительных и отделочных материалов.

Технический результат заключается в повышении эффективности процесса размола и улучшении размерно-качественных характеристик древесноволокнистого полуфабриката при всех прочих равных условиях производства за счет постепенной предварительной обработки волокнистой массы, обеспечения интенсивного цикличного равномерного воздействия ножей ротора и статора на волокнистую массу и ее циркуляции при прохождении через основную зону размола, а также наличия удерживающих прорезей на ножах.

Указанный технический результат достигается тем, что в размольной гарнитуре для дисковой мельницы, включающей роторный и статорный диски, рабочие поверхности которых разделены на секторы, снабженные параллельными прямолинейными ножами с входной окружной кромкой в форме фаски, равной 30°-48°, режущая кромка которых выполнена под углом относительно образующей единичного сектора, чередующимися от центра к периферии с разным отношением ширины межножевой канавки к высоте ножа, равным 0,75-2,7, ножи образуют предварительную и основную зоны размола с соотношением входного и выходного радиусов равным 0,5-0,9, поверхности ножей и донные поверхности межножевых канавок предварительной зоны размола выполнены под углом равным 0-10° относительно опорной плоскости сектора, на ножах основной зоны размола выполнены три прорези под углом, равным 50°-70° относительно режущей кромки ножа, образуя между собой угол 100°-140° относительно центральной межножевой канавки, согласно изобретению, режущая кромка параллельных ножей выполнена под углом равным 10°-11,5° относительно образующей единичного сектора, образуя количество одновременных движущихся точек пересечения (контактов) ножей статора с ножами ротора единичного сектора 16-38 шт. и поверхность размола 0,11-0,17 м2.

Достигаемый технический результат обуславливается конструктивными особенностями предлагаемого рисунка рабочей поверхности гарнитуры на основании экспериментальных исследований.

Форма входной окружной кромки ножей, угол установки ножей ротора и статора, ширина ножа и отношение ширины межножевой канавки к высоте ножа, наличие выполненных прорезей на ножах, угол наклона поверхностей ножей и донных поверхностей межножевых канавок относительно опорной плоскости сектора в предварительной зоне, а также соотношение входного и выходного радиусов основной и предварительной зоны размола, позволяет предварительно обрабатывать грубые фракции и пучки волокон полуфабриката, равномерно транспортировать, распределять и удерживать массу в зоне основного размола при повышении фибриллирующего воздействия, тем самым улучшить размерно-качественные показатели волокон полуфабриката за счет увеличения внутреннего и наружного фибриллирования волокна, увеличения гибкости и удельной поверхности отдельных волокон и прессмассы в целом, соответственно увеличить степень помола и содержание средней фракции волокон полуфабриката при снижении мелкой фракции, позволяя тем самым улучшить прочностные свойства готовой древесноволокнистой плиты.

При значениях угла установки режущей кромки параллельных ножей относительно образующей единичного сектора α меньше 10° происходит затруднение продвижения массы через рабочую зону гарнитуры, что негативно сказывается на стабильности и эффективности процесса размола при ухудшении фракционного состава полуфабриката, при угле больше 13° увеличивается количество одновременных контактов пересечения ножей, повышается образование доли мелкой фракции волокон при снижении отношения длины к диаметру волокон, соответственно их удельной поверхности.При таких значениях количество одновременных движущихся точек пересечения (контактов) ножей статора гарнитуры с ножами ротора единичного сектора равно 16-42, что способствует повышению эффективности размола, улучшению размерно-качественных характеристик полуфабриката.

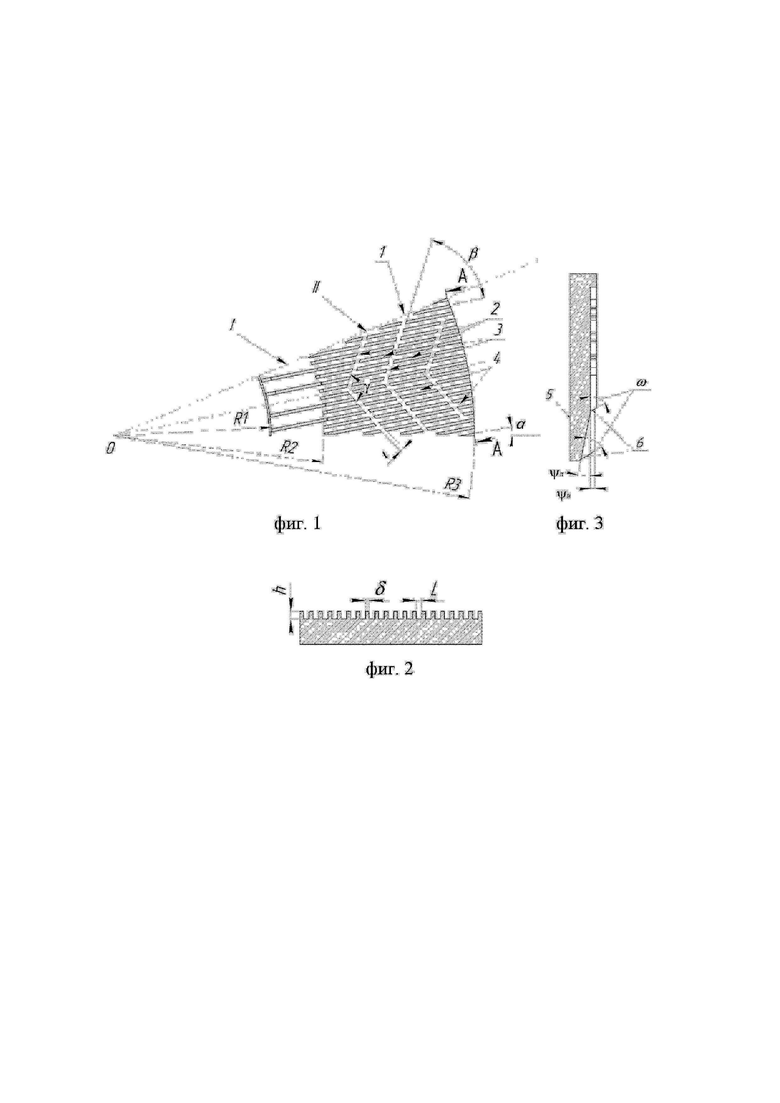

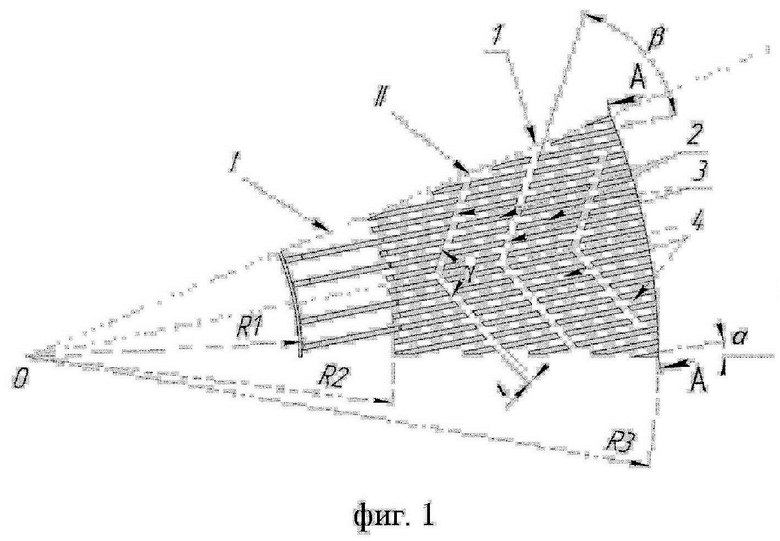

На фиг. 1 показан сектор размольной гарнитуры, вид спереди, где α - угол установки ножей, β - угол установки прорезей, γ - угол, образованный прорезями относительно центральной межножевой канавки, R1 и R2 - входной и выходной радиусы предварительной зоны размола, R2 и R3 - входной и выходной радиусы основной зоны размола; на фиг. 2 показано сечение А-А, где L - ширина канавки, δ - ширина ножа, h - высота ножа; на фиг. 3 показано сечение Б-Б, где ω - угол фаски входной окружной кромки ножей, ψн и ψд - углы поверхностей ножей и донных поверхностей межножевых канавок предварительной зоны размола относительно опорной плоскости сектора.

Размольная гарнитура дисковой мельницы включает, разделенные на сектора, роторный и статорный диски. Размольная гарнитура имеет две размольные зоны: центральную предварительного размола и распределения массы (I), и периферийную - основного размола (II).

Рабочие поверхности секторов статора и ротора имеют одинаковый геометрический рисунок относительно друг друга. Сектор 1 состоит из параллельных прямолинейных ножей 2 с входной окружной кромкой 6 в форме фаски, равной 30°-48°, режущая кромка которых выполнена под углом α, равным 10°-13° относительно образующей единичного сектора 1.

Входная окружная кромка в форме фаски 6 ножей 2 выполнена с целью равномерного и беспрепятственного транспортирования полуфабриката в зону размола, повышения гидродинамики процесса и эффективности работы гарнитуры в целом.

На рабочей поверхности сектора размольной гарнитуры 1 между ножами 2 шириной 8 и высотой h выполнены межножевые канавки 4 шириной L с различным отношением L/h от центра к периферии, образуя предварительную I и периферийную II зоны размола с входными R1, R2 и выходными радиусами R2 и R3, соответственно.

В предварительной зоне I поверхности ножей 2 и донные поверхности межножевых канавок 4 выполнены под углом, соответственно ψн и ψд равным 0-10° относительно опорной плоскости 5 сектора размольной гарнитуры 1.

Ножи 2 в предварительной зоне I выполнены с целью постепенной предобработки грубых фракций и пучков волокон полуфабриката, равномерной их подачи и распределения в основную зону размола, увеличения отношения длины к диаметру волокон, соответственно улучшения размерно-качественных характеристик волокон и фракционного состава полуфабриката.

На ножах 2 основной зоны II выполнены три прорези 3 шириной  под углом β равным 50°-70° относительно режущей кромки ножа, образуя между собой угол 100°-140° относительно центральной межножевой канавки.

под углом β равным 50°-70° относительно режущей кромки ножа, образуя между собой угол 100°-140° относительно центральной межножевой канавки.

Прорези 3 выполнены с целью циркуляции и удержания массы в зоне размола, увеличения степени помола и отношения длины волокон к их диаметру, улучшения размерно-качественных характеристик и фракционного состава полуфабриката.

При этом количество движущихся точек пересечения (контактов) ножей ротора с ножами статора равно 16-42 шт. в пределах единичного сектора, поверхность размола равна 0,11-0,17 м2, секундная режущая длина и циклическая элементарная длина размольной гарнитуры равны 91768-215003 м/с и 17,07-22,31 м, соответственно, улучшается фракционный состав полуфабриката увеличивается отношение длины к диаметру волокон, доля средней фракции при снижении мелкой фракции и грубых волокон в общей массе.

Размольная гарнитура работает следующим образом.

При размоле волокна собираются слоями на передней кромке ножа 2 предварительной зоны I, где они подвергаются действию сил резанья, трения и сжатия, где, равномерно распределяются и транспортируются в основную зону II размола.

При размоле волокна собираются слоями на передней кромке ножа 2 размольной гарнитуры, образуя нависающий слой, где они подвергаются действию сил резанья, трения и сжатия. В результате происходит их сплющивание и закручивание, а на поверхности волокна образуется тонкая, способная к связеобразованию волокнистая структура (фибриллирование). Постепенная обработка грубых фракций и пучков волокон, равномерное их распределение и транспортировка в основную зону размола обеспечивается за счет наличия предварительной зоны размола, образуемой ножами 2 с входной окружной кромкой в форме фаски 6. Интенсивная циркуляция и удержание массы в зоне размола осуществляется за счет выполненных прорезей 3 на ножах.

Были проведены экспериментальные исследования с использованием гарнитуры с различной геометрией размольных ножей.

Количество одновременно движущихся точек пересечения (контактов) ножей ротора с ножами статора в примерах равно 16-42 шт. в пределах единичного сектора, поверхность размола равна 0,11-0,17 м2, секундная режущая длина равна 91768-215003 м/с, циклическая элементарная длина размольной гарнитуры равна 17,07-22,31 м. Исследования проводились при всех прочих равных условиях.

Пример 1

Рисунок размольной гарнитуры имеет следующие параметры: угол фаски входной окружной кромки ножей ω=48°, угол установки режущей кромки параллельных ножей относительно образующей единичного сектора α=10°, угол прорезей относительно режущих кромок ножей β=55°, образующих между собой угол 110° относительно центральной межножевой канавки, отношение ширины межножевой канавки к высоте ножа в I и II зонах размола L/hI=2 и L/hII=2, угол поверхностей ножей и донных поверхностей межножевых канавок относительно опорной плоскости сектора в зоне I ψн=2° и ψд=2°, соотношение входных и выходых радиус I и II зон размола R1/R2=0,80 и R2/R3=0,80. Древесноволокнистая масса степенью помола = 10 ДС, отношением длины к диаметру волокон La/da=26,6, содержание в общей массе волокон крупной фракции BK=48%, средней фракции BC=32%, мелкой BM=20%, концентрацией массы 3%, объемом древесноволокнистой массы 40 литров (1200 гр. а.с.в. + 38,8 литров воды), при температуре 70°С подается в размольную камеру дисковой мельницы. В размольной камере происходит процесс размола, при котором древесные волокна подвергаются действию сил трения, сжатия, происходит частичное укорачивание волокна и его фибриллирование, изменяется фракционный состав получаемой массы. После размола визуально производят оценку качества помола древесноволокнистой массы, а также с помощью специальных приборов (дефибратор-секунда, ситовый фракционатор, цифровой микроскоп) определяют: степень помола (ДС), фракционный состав (Вк, Вс, Вм), отношение длины к диаметру волокон (La/da), характеризующие качество готового полуфабриката и эффективность процесса размола.

Пример 2

Рисунок размольной гарнитуры имеет следующие параметры: угол фаски входной окружной кромки ножей ω=35°, угол установки режущей кромки параллельных ножей относительно образующей единичного сектора α=11,5°, угол прорезей относительно режущих кромок ножей β=60°, образующих между собой угол 120° относительно центральной межножевой канавки, отношение ширины межножевой канавки к высоте ножа в I и II зонах размола L/hI=2,7 и L/hII=0,75, угол поверхностей ножей и донных поверхностей межножевых канавок относительно опорной плоскости сектора в зоне I ψн=8° и ψд=8°, соотношение входных и выходных радиусов I и II зон размола R1/R2=0,87 и R2/R3=0,75. Ход эксперимента и процесс размола в данном примере происходят идентично, как в примере 1. В результате размола наблюдается внешнее и внутреннее фибриллирование волокна, при измельчении крупной фракции до 13%, увеличивается доля средней фракции до 57% и мелкой фракции волокна до 30%, что свидетельствует о преобладании в общей массе длинных и гибких волокон с высоким отношением длины к их диаметру до 110, в соответствии чего, улучшается степень помола и фракционный состав полуфабриката.

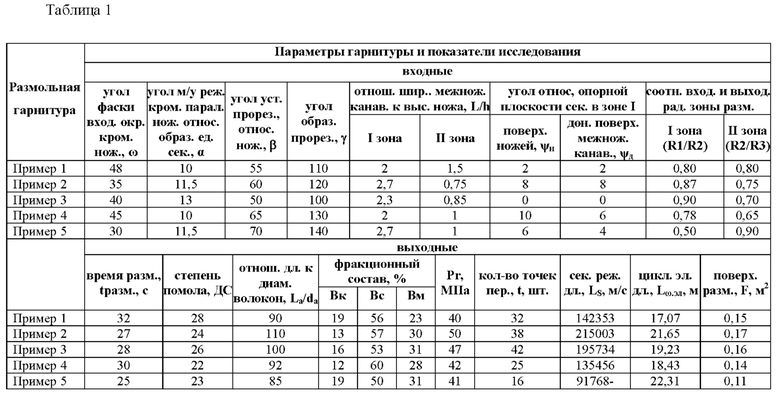

Примеры 3-5 аналогичны примерам 1 и 2. Результаты исследований, полученные в ходе экспериментов при изменении геометрических параметров гарнитур, изменение угла фаски входной окружной кромки ножей, угла установки режущей кромки параллельных ножей относительно образующей единичного сектора, угла прорезей относительно режущих кромок ножей, образующих между собой угол относительно центральной межножевой канавки, отношения ширины межножевой канавки к высоте ножа в I и II зонах размола, угла поверхностей ножей и донных поверхностей межножевых канавок относительно опорной плоскости сектора в зоне I, соотношения входных и выходных радиусов зон размола представлены в таблице 1.

Как видно из данных таблицы в ходе эксперимента, в результате размола древесноволокнистой массы при всех прочих равных условиях фиксировались: время размола (Чразм.), степень помола (ДС), фракционный состав волокон (Вк, Вс, Вм), отношение длины к диаметру волокон (La/da). На основании выбранных геометрических параметров рисунка размольных гарнитур и размерно-качественных показателей готовых полуфабрикатов, полученных на них, представлены в выше указанных примерах, согласно известным методикам были рассчитаны такие параметры, как количество точек пересечения (контактов) ножей статора гарнитуры с ножами ротора, поверхность размола, секундная режущая длина и циклическая элементарная длина, подтверждающие эффективность заявленной гарнитуры.

Результаты исследований, подтверждающие эффективность процесса размола показаны выше в примерах. Экспериментальные данные показывают, что в процессе размола волокна собираются слоями на передней кромке ножа, где они подвергаются действию сил трения и сжатия. В результате происходит их сплющивание и закручивание, а на поверхности волокна образуется тонкая, способная к связеобразованию волокнистая структура, что подтверждают высокие показатели качества готового полуфабриката.

За счет уменьшения количества одновременно движущихся точек режущих кромок статора и ротора, увеличения поверхности размола, секундной режущей длины и циклической элементарной длины размольной гарнитуры улучшается фракционный состав волокон, увеличивается степень помола и отношение их длины к диаметру. Фракционный состав волокон улучшается, при снижении крупной фракции (Вк) до 12-19% и некоторым образованием мелкой фракции (Вм) до 23-31% преимущественное содержание доли средней фракции (Вс) в общей массе достигает 50-60%), показатель отношения длины к диаметру волокон (La/da) достигает 85-110. Прирост степени помола (ДС) древесноволокнистого полуфабриката достигает 22-28 ДС, предел прочности при статическом изгибе (Pr) ДВП, изготовленной из такого древесноволокнистого полуфабриката, составляет 40-50 МПа.

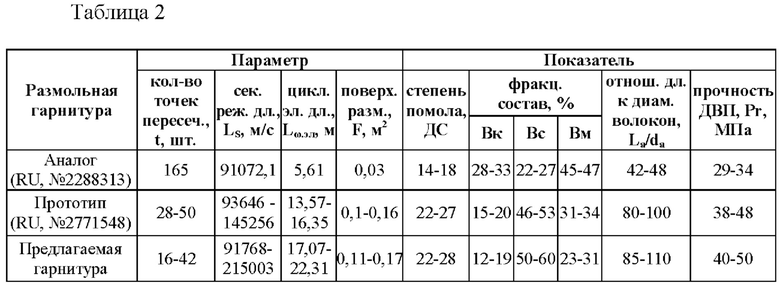

В таблице 2 приведены основные расчетные параметры аналога, прототипа и предлагаемой размольных гарнитур, характеризующие их эффективность, показатели качества помола и прочности ДВП.

Как видно из данных таблицы, предлагаемый рисунок размольной гарнитуры в сравнении с аналогом и прототипом, характеризуется меньшим количеством точек пересечения режущих кромок ножей статора с ножами ротора, высокими значениями величины секундной режущей длины и более высокими значениями циклической элементарной длины ножевой гарнитуры и ее поверхности размола, чем прототип и аналог размольной гарнитуры, используемый в производстве ДВП.

Использование предлагаемого рисунка размольной гарнитуры позволяет улучшить размерно-качественные показатели древесноволокнистой массы и физико-механические свойства готовой плиты. При такой конструкции размалывающей гарнитуры, среднее количество одновременно движущихся точек пересечения (контактов) ножей ротора с ножами статора равно 16-42, что способствует повышению эффективности размола, увеличивается удельная рабочая поверхность размола, что приводит к увеличению значения не только параметра секундной режущей, но и циклической элементарной длины - основных параметров, характеризующих качество помола. Это способствует получению древесноволокнистого полуфабриката высокого качества улучшенного фракционного состава с преобладанием длинноволокнистой фракции с наличием внутреннего и наружного фибриллирования при снижении содержания мелкой фракции и грубых волокон, увеличению отношения длины к диаметру волокон, соответственно их гибкости и удельной поверхности как отдельных волокон, так и прессмассы в целом при всех прочих равных условиях производства ДВП.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2020 |

|

RU2761544C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2021 |

|

RU2761545C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМОЛЬНАЯ ГАРНИТУРА | 2011 |

|

RU2466231C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2442654C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2523990C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

Изобретение относится к размольной гарнитуре дисковой мельницы и может быть использовано для получения полуфабрикатов растительного происхождения. Размольная гарнитура содержит роторный и статорный диски, рабочие поверхности которых разделены на секторы. Секторы снабжены параллельными прямолинейными ножами, чередующимися с межножевыми канавками. Входная окружная кромка параллельных ножей выполнена в форме фаски, режущая кромка ножей выполнена под углом, равным 10°-11,5° относительно образующей единичного сектора, образуя количество одновременных движущихся точек пересечения (контактов) ножей статора с ножами ротора единичного сектора 16-38 шт. и поверхность размола 0,11-0,17 м2. Ножи чередуются от центра к периферии с разным отношением ширины межножевой канавки к высоте ножа, образуя при этом предварительную и основную зоны размола с различным соотношением входного и выходного радиусов. Поверхности ножей и донные поверхности межножевых канавок предварительной зоны размола выполнены под углом относительно опорной плоскости сектора. На ножах основной зоны размола выполнены прорези под углом относительно режущей кромки ножа, образуя между собой угол относительно центральной межножевой канавки. Изобретение позволяет улучшить размерно-качественные показатели размалываемых древесноволокнистых полуфабрикатов, что обеспечивает улучшение качества готового продукта. 3 ил., 2 табл.

Размольная гарнитура для дисковой мельницы, включающая роторный и статорный диски, рабочие поверхности которых разделены на секторы, снабженные параллельными прямолинейными ножами с входной окружной кромкой в форме фаски, равной 30°-48°, режущая кромка которых выполнена под углом относительно образующей единичного сектора, чередующимися от центра к периферии с разным отношением ширины межножевой канавки к высоте ножа, равным 0,75-2,7, ножи образуют предварительную и основную зоны размола с соотношением входного и выходного радиусов, равным 0,5-0,9 поверхности ножей, и донные поверхности межножевых канавок предварительной зоны размола выполнены под углом, равным 0-10° относительно опорной плоскости сектора, на ножах основной зоны размола выполнены три прорези под углом, равным 50°-70° относительно режущей кромки ножа, образуя между собой угол 100°-140° относительно центральной межножевой канавки, отличающаяся тем, что режущая кромка параллельных ножей выполнена под углом, равным 10°-11,5° относительно образующей единичного сектора, образуя количество одновременных движущихся точек пересечения ножей статора с ножами ротора единичного сектора 16-38 шт. и поверхность размола 0,11-0,17 м2.

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| US 8573521 B2, 05.11.2013 | |||

| US 5863000 A1, 26.01.1999 | |||

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2288313C2 |

Авторы

Даты

2024-05-20—Публикация

2023-08-12—Подача