Изобретение относится к области утилизации зарядов из СТРТ, в том числе крупногабаритных и дефектных, а более конкретно к производству флегматизирующих составов и заполнению ими полостей зарядов для обеспечения замедленного регулируемого выжигания их.

Из области техники получения защитных и декоративных покрытий известна установка, а.с. СССР №579034, 1977 г., включающая распылитель, емкость для наносимого материала и пневмогидравлический насос, предназначенная для нанесения лакокрасочных покрытий и других материалов методом безвоздушного распыления.

Также известна установка для нанесения вязких составов, а.с. СССР №812359, 1978 г., включающая смеситель, нагнетающее устройство, трубопровод и корпус со щелевым соплом, волновод и источник колебаний.

В строительной технике известен мобильный агрегат УДИМ-1П, журнал "Лакокрасочные материалы", №2, 1997 г., с.44, объединяющий функцию смешения с функцией вытеснения за счет наличия выгружного шнека, совмещенного с винтовым насосом, предназначен для приготовления водоэмульсионных тонкодисперсных пастообразных клеев, лакокрасочных материалов, грунтовок и др.

Общим недостатком названных выше установок является невозможность работы их на составах, склонных к структурообразованию, а также на отверждающихся составах.

Наиболее близким техническим решением по общему количеству совпадающих признаков является установка для приготовления и подачи флегматизирующего состава в полости утилизируемых зарядов из твердого ракетного топлива, раскрытая в патенте РФ №2245511 С1, 27.01.2005. Установка включает емкость для приготовления водного раствора ПАА, две емкости для раздельного смешивания водного раствора ПАА с каждым из компонентов системы отверждения, насосы, дозирующие синхронно потоки растворов ПАА с отвердителями в смешивающую головку, после которой готовый состав подается в полость заряда. К недостаткам установки по патенту РФ №2245511 следует отнести невозможность точной настройки насосов на синхронную подачу потоков водных растворов ПАА с компонентами системы отверждения в смеситель, отсутствие в емкостях перемешивающих устройств удлиняет цикл приготовления смесей. Кроме того, при использовании флегматизирующих составов с малой живучестью возможно отверждение их в смешивающей головке, для очистки которой необходима полная разборка.

Технической задачей изобретения является создание передвижной установки, позволяющей вести приготовление флегматизирующего состава, в том числе обладающего малой живучестью, обеспечивающей с достаточной точностью синхронное дозирование раздельных потоков водных растворов ПАА с компонентами системы отверждения и очистку смесителя от флегматизирующего состава без его разборки.

Технический результат достигается тем, что на транспортной базе смонтированы две емкости, снабженные мешалками, насосы непрерывного действия, статический смеситель непрерывного действия и пульт управления. На выходе насосов непрерывного действия установлены расходомеры, а на пульте управления - приборы контроля расхода и регуляторы производительности насосов. Статический смеситель непрерывного действия представляет собой трубу с загрузочной и разгрузочной крышками, внутри которой установлен делитель потоков, состоящий из набора рабочих элементов, выполненных из отрезков двухзаходного винта с центральным сердечником, закрепленных в корпусе так, что задняя торцовая кромка каждого предыдущего элемента повернута на 90° относительно торцовой кромки каждого последующего элемента. Установка дополнительно содержит компрессор и линии подачи сжатого воздуха в полости статического смесителя непрерывного действия с регуляторами давления, а между расходомерами и входными штуцерами статического смесителя непрерывного действия установлены трубки с отводами, на входе трубок смонтированы вентили и на отводах установлены вспомогательные вентили со штуцерами для подсоединения к компрессору.

Изобретение поясняется чертежами.

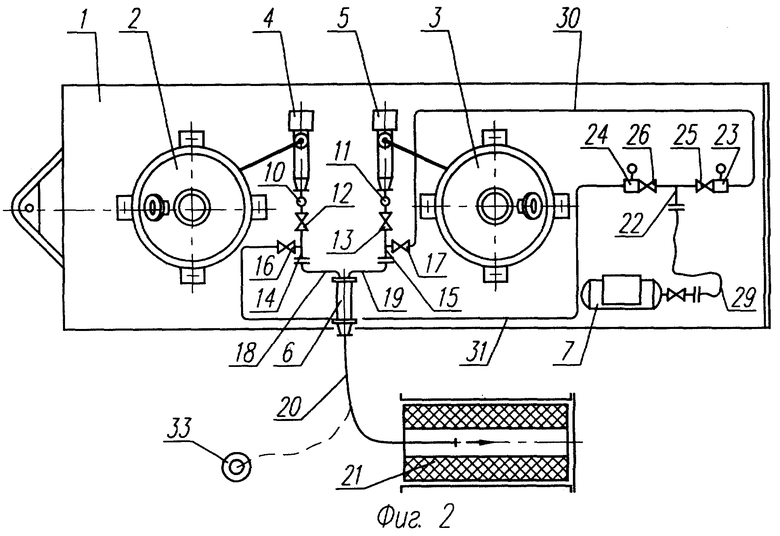

Фиг.1. Передвижная установка для приготовления и подачи флегматизирующего состава в полости утилизируемых зарядов из СТРТ (вид спереди).

1 - грузовой автоприцеп;

2, 3 - емкости, снабженные мешалками;

4, 5 - насосы непрерывного действия;

6 - статический смеситель непрерывного действия;

7 - компрессор с ресивером;

8, 9, 25, 26 - вентили;

23, 24 - регуляторы давления;

27, 28 - уровнемеры;

29, 30, 31 - гибкие рукава.

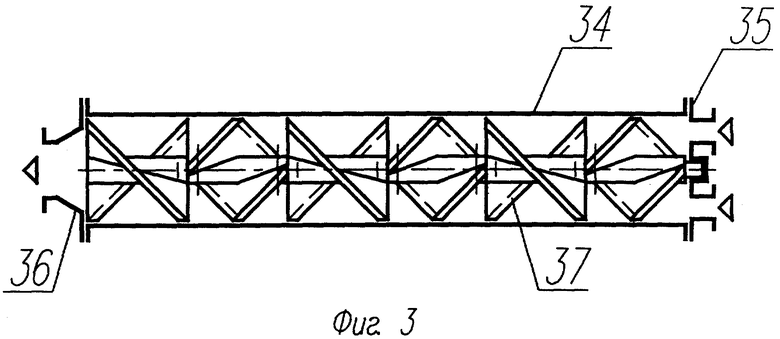

Фиг.2. Передвижная установка для приготовления и подачи флегматизирующего состава в полости утилизируемых зарядов из СТРТ (вид сверху).

1 - грузовой прицеп;

2,3 - емкости, снабженные мешалками;

4, 5 - насосы непрерывного действия;

6 - статический смеситель непрерывного действия;

7 - компрессор с ресивером;

10, 11 - расходомеры;

12, 13, 16, 17, 25, 26 - вентили;

14, 15 - трубки с отводами;

18, 19, 20, 29, 30, 31 - гибкие рукава;

21 - утилизируемый заряд;

22 - коллектор;

23, 24 - регуляторы давления;

32 - пульт управления;

33 - вспомогательная емкость.

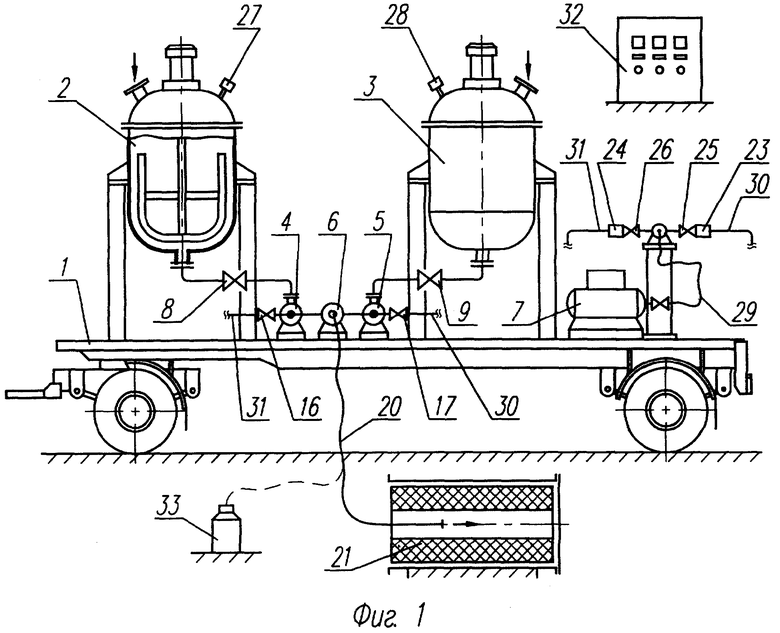

Фиг.3. Конструкция статического смесителя непрерывного действия.

34 - корпус;

35 - загрузочная крышка;

36 - разгрузочная крышка;

37 - делитель потоков.

Все оборудование установки размещено на грузовом автоприцепе 1. Подбор и компоновка на передвижной платформе смесительного и нагнетательного оборудования обеспечивает выполнение следующих функций:

- раздельное приготовление водных растворов структурообразователя, в частности полиакриламида;

- раздельное приготовление предварительных неотверждающихся смесей для последующего получения отверждающегося состава путем их смешения;

- синхронное дозирование каждой из смесей в равном соотношении в статический смеситель, смешивание состава и подача его в полость заряда;

- контроль параметров процесса и управление всем оборудованием установки;

- очистка статического смесителя по окончании заполнения заряда флегматизирующим составом.

Установка состоит из двух емкостей, снабженных мешалками, 2, 3 двух насосов 4, 5 непрерывного действия, одного статического смесителя 6 непрерывного действия. В состав установки также входит компрессор 7 и пульт управления 32. Емкости, снабженные мешалками, 2 и 3 соединены трубопроводами каждый со своим насосом 4 и 5, соответственно. На этих трубопроводах установлены вентили 8 и 9. На выходе каждого насоса установлены расходомеры 10 и 11, а также вентили 12 и 13, после которых смонтированы трубки 14 и 15 с отводами. На отводах установлены вентили 16 и 17. К трубкам 14 и 15 подсоединены гибкие рукава 18 и 19, вторые концы которых подсоединяются каждый к своему входному штуцеру на входном фланце статического смесителя непрерывного действия 6. К выходному штуцеру статического смесителя непрерывного действия 6 подсоединен гибкий рукав 20, через который готовый флегматизирующий состав из статического смесителя непрерывного действия 6 подается в канал утилизируемого твердотопливного заряда 21. Выход компрессора 7 соединен трубопроводом с коллектором 22, который имеет два выхода. На выходах смонтированы регуляторы давления 23, 24 и вентили 25, 26. В крышках емкостей, снабженных мешалками, 2 и 3 установлены уровнемеры 27 и 28 для контроля за наполнением и опорожнением емкостей. Контроль параметров процесса и управление всем оборудованием установки ведется с пульта управления 32. Смеситель 6 непрерывного действия представляет собой так называемый статический смеситель, т. к. в нем нет привода и вращающихся частей. Он состоит из корпуса 34 в виде трубы, загрузочной 35 и разгрузочной 36 крышек. Внутри корпуса установлен делитель потоков 37, состоящий из набора рабочих элементов. Каждый рабочий элемент выполнен из отрезка двухзаходного винта с центральным сердечником. Длина каждого элемента равна половине хода винтовой линии, чтобы передняя и задняя кромки винтовой линии находились в одной плоскости. Для интенсификации процесса смешивания рабочие элементы выполняются двух видов: с левой и правой винтовой нарезкой. При сборке делителя потоков 37 эти элементы устанавливаются поочередно, а для осуществления операции смешивания за счет последовательного деления потока на два каждый последующий рабочий элемент разворачивается относительно предыдущего на 90°. Работа смесителя осуществляется следующим образом. Через два штуцера загрузочной крышки подаются две предварительные смеси. Поскольку двухзаходный винт рабочего элемента разделяет трубу корпуса 34 на две равные полости, то через первый рабочий элемент две смеси проходят фактически раздельно: одна смесь через верхнюю полость, другая - через нижнюю. Обе смеси перемещаются в сторону выхода и одновременно их потоки поворачиваются, направляемые винтовой поверхностью рабочего элемента против часовой стрелки. Пройдя раздельно через первый рабочий элемент, оба потока подходят ко второму рабочему элементу. Поскольку второй рабочий элемент развернут относительно первого на 90°, то каждый из потоков разделяется на две части передней вертикальной кромкой двухзаходного винта второго рабочего элемента. Теперь в каждой полости второго рабочего элемента перемещается по половине потока каждой из двух промежуточных смесей. Поскольку этот рабочий элемент имеет уже левую нарезку, то потоки меняют направление вращения относительно продольной оси на противоположное и продолжают, вращаясь уже по часовой стрелке, перемещаться в сторону выгрузки. Дойдя до третьего рабочего элемента, потоки опять делятся пополам его передней торцовой кромкой и снова меняют направление вращения. Так происходит до тех пор, пока потоки жидкостей не преодолеют все рабочие элементы и не сольются вместе в виде однородного состава на выходе из последнего рабочего элемента. Готовый состав выгружается через штуцер в разгрузочной крышке 36. Статический смеситель работает непрерывно до тех пор, пока через штуцера загрузочной крышки подаются предварительные смеси. По окончании технологического цикла прекращают подачу предварительных смесей, процесс смешивания также прекращается.

Работа установки осуществляется в следующем порядке: в емкости, снабженные мешалками, 2 и 3 загружаются вода, структурообразователь по заданной рецептуре, включаются электроприводы мешалок и производится перемешивание до полного растворения. В каждую емкость, снабженную мешалкой, вводится один из компонентов окислительно-восстановительной системы отверждения в виде водного раствора, например, в одну - бихромат калия, в другую - тиосульфат натрия и производится перемешивание до получения однородных смесей.

После приготовления предварительных смесей открываются вентили 8 и 9, 12 и 13 и включаются электроприводы насосов 4 и 5. Смеси насосами 4 и 5 через расходомеры 10 и 11, вентили 12 и 13 по трубопроводам 18 и 19 нагнетаются в статический смеситель непрерывного действия 6, непрерывно перемешиваются и готовый отверждающийся состав через гибкий трубопровод 20 закачивается в заданные полости твердотопливного заряда 21. Соотношение смесей поддерживается за счет установки заданной производительности насосов 4 и 5. Контроль производительности насосов ведется по показаниям расходомеров 10 и 11. Регулирование производительности насосов ведется изменением числа оборотов электроприводов насосов с помощью преобразователей частоты, установленных в пульте 32 управления установки.

После того как необходимое количество флегматизирующего состава подано в полости заряда 21, насосы 4 и 5 выключаются, перекрываются вентили 12 и 13, к вентилям 16 и 17 подсоединяются гибкие рукава от вентилей 25 и 26 коллектора 22. Рукав 21 отводится от заряда во вспомогательную емкость 33. Включается компрессор 7 и после набора в его ресивере нужного давления открываются вентили 25 и 26, а затем вентили 16 и 17. Сжатый воздух через два входных штуцера статического смесителя непрерывного действия 6 поступает одновременно в оба канала смесительной камеры и вытесняет оставшийся состав из статического смесителя непрерывного действия 6 и из рукава 20 во вспомогательную емкость 33, освобождая их от состава непосредственно после проведения технологической операции заполнения полостей заряда, что предотвращает отверждение состава в этих устройствах. В результате обеспечивается возможность без разборки снова запустить установку на последующий цикл заполнения полостей очередного заряда.

Применение предлагаемого изобретения позволяет достичь следующих преимуществ:

- производить приготовление и переработку составов на основе полимеров, склонных к структурообразованию;

- проводить раздельное приготовление предварительных неотверждающихся смесей с последующим получением отверждающегося состава, в том числе обладающим малой живучестью;

- проводить синхронное дозирование смесей, смешивание их и подачу готового состава в полости заряда;

- осуществлять контроль параметров процесса и управление всем оборудованием установки;

- проводить очистку статического смесителя по окончании заполнения заряда флегматизирующим составом.

Лабораторные исследования и испытания основных узлов установки в опытно-промышленных условиях подтвердили работоспособность предлагаемого технического решения. Разработаны рабочие чертежи установки, запланировано изготовление и внедрение ее в 2005 году.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ВЗРЫВЧАТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2238927C1 |

| КОМПОЗИЦИЯ ФЛЕГМАТИЗИРУЮЩЕГО ХЛАДАГЕНТА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ИЗ СТРТ | 2005 |

|

RU2277109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЕГМАТИЗИРУЮЩЕГО СОСТАВА ДЛЯ ЛИКВИДАЦИИ ЗАРЯДОВ ИЗ СТРТ | 2005 |

|

RU2284012C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ, ТРАНСПОРТИРОВАНИЯ И УКЛАДКИ ПЕНОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2214916C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕКАРСТВЕННЫХ ПОЛИМЕРНЫХ ФОРМ | 1994 |

|

RU2110249C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ЖИДКОСТЕЙ | 2005 |

|

RU2280499C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2385853C1 |

Изобретение относится к области утилизации зарядов из смесевого твердого ракетного топлива (СТРТ). Предложена установка для приготовления и подачи флегматизирующего состава в полость утилизируемого заряда, включающая две емкости для компонентов состава, смонтированные на транспортной базе и соединенные с насосами, статический смеситель непрерывного действия и пульт управления, компрессор и линии подачи сжатого воздуха в полости смесителя с регуляторами давления. Корпус статического смесителя непрерывного действия представляет собой трубу с загрузочной и разгрузочной крышками, внутри которой установлен делитель потоков, состоящий из набора рабочих элементов в виде чередующихся отрезков двухзаходного винта с левой и правой винтовой нарезкой с центральным сердечником. Изобретение позволяет приготавливать и перерабатывать составы, склонные к структурообразованию, и отверждающиеся составы. 3 ил.

Передвижная установка для приготовления и подачи флегматизирующего состава в полость утилизируемого заряда из смесевого твердого ракетного топлива, включающая емкости для компонентов состава, соединенные с насосами, смеситель и пульт управления, отличающаяся тем, что она содержит две емкости для компонентов состава, компрессор и линии подачи сжатого воздуха в полости смесителя с регуляторами давления, в качестве которого использован статический смеситель непрерывного действия, емкости снабжены мешалками для приготовления предварительных смесей и смонтированы на транспортной базе, на выходе насосов непрерывного действия установлены приборы контроля расхода и регуляторы производительности насосов, корпус статического смесителя непрерывного действия представляет собой трубу с загрузочной и разгрузочной крышками, внутри которой установлен делитель потоков, состоящий из набора рабочих элементов в виде чередующихся отрезков двухзаходного винта с левой и правой винтовой нарезкой с центральным сердечником, закрепленных в корпусе так, что задняя торцовая кромка каждого предыдущего рабочего элемента повернута на 90° относительно передней торцовой кромки каждого последующего рабочего элемента, причем длина каждого элемента равна половине хода винтовой линии, а передняя и задняя торцовые кромки винтовой нарезки находятся в одной плоскости, загрузочная крышка снабжена штуцерами, соединенными с емкостями для приготовления предварительных смесей, между входными штуцерами статического смесителя и расходомерами установлены трубки с отводами, на входе трубок смонтированы вентили и на отводах установлены вспомогательные вентили со штуцерами для подсоединения к компрессору.

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2245511C1 |

| US 3848548 А, 19.11.1974 | |||

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА | 2003 |

|

RU2232976C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1999 |

|

RU2152587C1 |

| US 3380333 А, 30.04.1968 | |||

| Шкворневое устройство | 1985 |

|

SU1382717A1 |

Авторы

Даты

2006-11-27—Публикация

2005-06-27—Подача