Изобретение относится к ракетной технике, а также может быть использовано в других отраслях при необходимости получения минеральных солей и их смесей с технологическими добавками.

Из зарубежных публикаций известно, что на протяжении последних десятилетий в качестве окислителя для зарядов двигателей на смесевом твердом ракетном топливе (СТРТ) используется перхлорат аммония (ПХА), который поступает на заводы-изготовители твердого ракетного топлива в соответствии с требованиями в части допустимого загрязнения, влажности и размера частиц. Для регулирования скорости горения применяют ПХА с частицами размером от 0,5 до 1000 мкм. Соотношением частиц окислителя по размерам регулируют технологические, механические и баллистические характеристики топлива. На предприятиях-изготовителях СТРТ для подготовки порошкообразных смесей на основе ПХА с заданным соотношением различных фракций предусмотрены операции: прием, измельчение ПХА на различные фракции, дозирование фракций и различных добавок, смешение, затаривание готовой смеси в контейнеры и отправка их к смесительной установке для приготовления топливной массы СТРТ и изготовления из нее зарядов. В аналитическом обзоре №14 (121) за 1982 год «Подготовка перхлората аммония на заводах СТРТ» (по материалам открытой зарубежной печати за 1965-1982 гг. ГОНТИ-0409-) показана типичная схема подготовки ПХА. Для получения смесей на основе ПХА используется несколько фракций: крупная с размером частиц 200-400 мкм и мелкая фракция с размером частиц от 7 до 15 мкм. В ряде случаев для регулирования скорости горения применяется ПХА с размером частиц до 1000 мкм и ПХА тонкого помола с размером частиц менее 5 мкм. Для улучшения технологических свойств ПХА используются различные антислеживающие добавки, например фосфат кальция, или различные гидрофобизирующие покрытия, наносимые на поверхность частиц ПХА. Крупные фракции обычно изготавливаются на заводах, производящих ПХА, и считаются стандартными. Фракции среднего, мелкого и тонкого помола изготавливаются из отсевов стандартных фракций на заводах-изготовителях СТРТ.

Оборудование, применяемое для измельчения на заводах США (фирмы «Thiokol», «Aerojet» и др.), состоит из молотковых мельниц различной конструкции. Например, рабочими элементами мельниц ISH и ГДЛ являются молоточки и сито, а вертикальной мельницы Raymond - молоточки и воздушный классификатор.

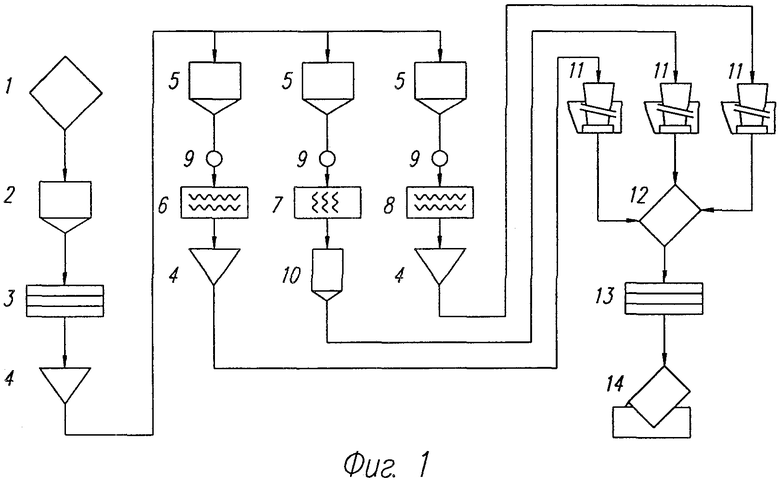

Приведенная в указанном аналитическом обзоре схема (Фиг.1) подготовки ПХА принята за прототип. Основными устройствами этой схемы являются емкость 1 для исходного ПХА, расходный бункер-питатель 2, пневмотранспорт исходного ПХА с устройством питания, который в прототипе назван сборником 4, передающий ПХА в приемники 5. Приемники 5 снабжены питателями 9, каждый из которых является питателем соответствующего измельчителя. Измельчитель 6 предназначен для получения средней фракции (100-200 мкм), измельчитель 7 для получения мелкой фракции (7-15 мкм) и измельчитель 8 для получения фракции тонкого помола (<5 мкм). Установка также включает в себя пневмотранспорт, передающий измельченный ПХА из сборников 4 и циклона 10 в бункерные дозаторы 11, которыми фракции в заданном соотношении дозируются в смеситель фракций 12. Готовая смесь фракций ПХА из смесителя подается в просеиватель 13 и затем в контейнер 14 для транспортировки смеси на фазу приготовления топливной массы СТРТ и изготовления зарядов.

К недостаткам прототипа следует отнести следующие:

- наличие в рабочих зонах измельчителей (молотковых мельниц) большого количества пар трения «металл-металл» с неконтролируемыми параметрами по зазорам, давлению и скоростям, что не является безопасным при работе с таким чувствительным к механическим воздействиям материалом, как ПХА;

- быстрый износ рабочих элементов измельчителей (молотков, бил, стержней, решеток). Сложность замены изнашивающихся элементов, значительные эксплуатационные расходы (П.М.Сиденко. Измельчение в химической промышленности. М.: «Химия», 1977 г.);

- невозможность получения на таких измельчителях еще более мелкой фракции, а именно с размером частиц 0,5...2,0 мкм. Необходимость получения такой ультратонкой фракции диктуется требованиями дальнейшего повышения энергетических характеристик СТРТ.

Технической задачей предлагаемого изобретения является повышение безопасности процесса измельчения ПХА за счет применения измельчителей, не имеющих в зоне измельчения пар трения, снижение эксплуатационных расходов, расширение возможностей по повышению энергетических свойств СТРТ за счет получения тонкодисперсной фракции с размерами частиц от 0,5 до 2,0 мкм.

Технический результат достигается за счет того, что установка для приготовления порошкообразной смеси на основе перхлората аммония, используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе, содержит емкость для исходного ПХА, расходный бункер-питатель, устройство для транспортировки исходного ПХА в приемники, снабженные питателями, измельчитель исходного ПХА для получения средней фракции, измельчитель исходного ПХА для получения мелкой фракции, измельчитель исходного ПХА для получения тонкой фракции, смеситель фракций, снабженный бункерными дозаторами и устройствами для транспортировки фракций в бункерные дозаторы, просеиватель и контейнер для транспортировки смеси фракций на фазу изготовления заряда ракетного двигателя. При этом установка содержит дополнительную емкость для стандартной фракции ПХА и бункерный дозатор с питателем для подачи ее в смеситель фракций. Измельчитель исходного ПХА для получения средней фракции выполнен в виде струйно-вихревой мельницы и снабжен дозатором технологических добавок, измельчитель исходного ПХА для получения мелкой фракции выполнен в виде струйно-ударной мельницы и снабжен дозатором технологических добавок и устройствами для двухстадийной гидрофобизации, содержащими расходные емкости, насосы и испарители для гидрофобизирующей жидкости, два параллельно установленных смесителя-гидрофобизатора периодического действия и увлажнитель. Измельчитель исходного ПХА для получения тонкой фракции выполнен в виде бисерной мельницы с мелющими элементами в виде стеклянных шариков диаметром 1,6...2,0 мм и снабжен мешателем для приготовления суспензии, линией циркуляции с насосом, линией сгущения суспензии со сгустителем и системой фильтров, линией сушки, состоящей из насоса, смесителя для сушки, пневмотранспорта для выгрузки высушенного порошка из смесителя, разгрузителя, шлюзового затвора, емкости и устройства для весового контроля. Контейнеры для транспортировки смеси фракций на фазу изготовления заряда ракетного двигателя снабжены устройством для автоматической весовой расфасовки готовой смеси.

Предлагаемые измельчители для получения средней и мелкой фракции не имеют в зоне измельчения пар трения «металл-металл» и ударных металлических элементов, измельчение происходит в скоростном потоке несущего воздуха за счет соударения частиц между собой и о последовательно установленные размольные плиты. Тонкий помол осуществляется в бисерной мельнице в среде жидкого носителя путем многократной прокачки суспензии исходного ПХА в носителе через зону диспергирования, где мелющими телами являются стеклянные шарики.

Перечень чертежей.

На Фиг.1 изображена схема установки для приготовления порошкообразной смеси на основе перхлората аммония, принятая за прототип, где:

1 - емкость для исходного ПХА;

2 - расходный бункер-питатель;

3, 13 - просеиватель;

4 - сборник фракций (питатель пневмотранспорта);

5 - приемник;

6 - измельчитель исходного ПХА для получения средней фракции;

7 - измельчитель исходного ПХА для получения мелкой фракции;

8 - измельчитель исходного ПХА для получения тонкой фракции;

9 - питатель;

10 - циклон;

11 - бункерный дозатор;

12 - смеситель фракций;

14 - контейнер для готовой смеси.

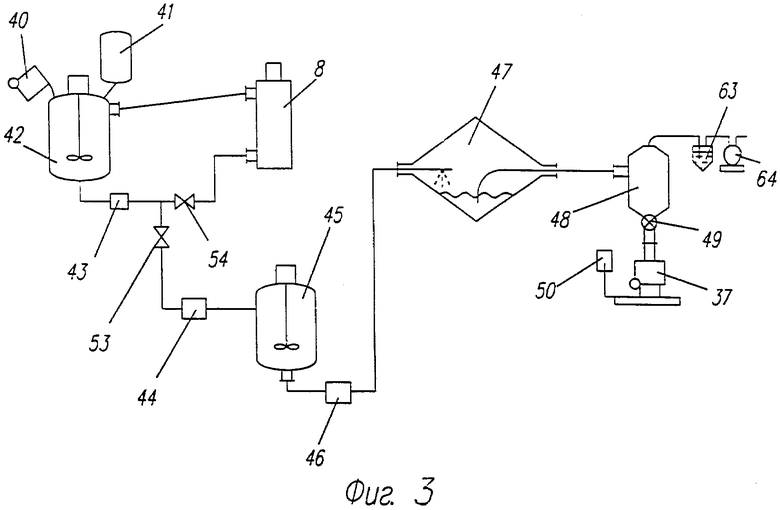

На Фиг.2 изображена схема предлагаемой установки для приготовления порошкообразной смеси на основе перхлората аммония, используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе, где:

1 - емкость для исходного ПХА;

2 - расходный бункер-питатель;

5 - приемник;

6 - измельчитель исходного ПХА для получения средней фракции;

7 - измельчитель исходного ПХА для получения мелкой фракции;

9 - питатель;

10, 55, 57 - циклон;

11 - бункерный дозатор;

12 - смеситель фракций;

13 - просеиватель;

14 - контейнер для готовой смеси;

15 - дозатор исходной фракции;

16 - смеситель подготовки исходного ПХА к измельчению совместно с технологическими добавками;

17, 29, 71 - дозатор технологических добавок;

18, 67 - расходная емкость для гидрофобизирующей жидкости;

19, 65 - насос-дозатор для гидрофобизирующей жидкости;

20, 66 - испаритель гидрофобизирующей жидкости;

21, 56, 58 - циклон для доочистки воздуха от измельченного ПХА;

22, 31, 69, 70, 72 - шлюзовый затвор;

23, 59, 61 - мокрый фильтр;

24, 60, 62 - вакуумный насос;

25 - реверсивный питатель;

26, 33 - смеситель-гидрофобизатор;

27 - промежуточный бункер со шнековым питателем;

28 - увлажнитель;

30 - шнек;

32, 34, 35 - питатель бункерного дозатора;

36 - емкость для стандартной фракции ПХА;

37 - емкость для тонкой фракции;

38 - накопитель со шнековой разгрузкой;

39 - устройство для автоматической весовой расфасовки готовой смеси в контейнеры;

51, 52, 74, 75 - затвор;

68 - дозатор стандартной фракции;

73 - разгрузитель мелкой гидрофобизированной фракции.

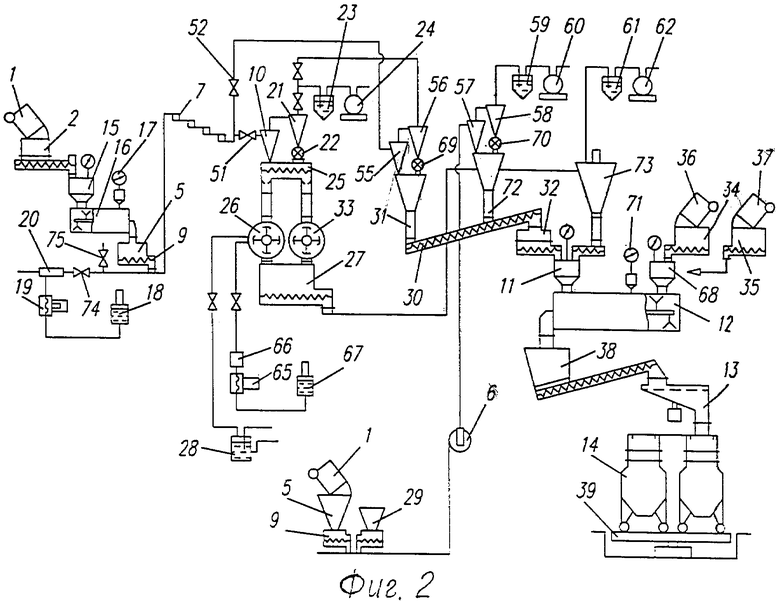

На Фиг.3 изображена схема измельчения исходного ПХА для получения тонкой фракции, где:

8 - измельчитель исходного ПХА для получения тонкой фракции;

40 - емкость для исходного ПХА;

41 - емкость-мерник жидкого носителя;

42 - мешатель;

43, 46 - насос;

44 - система фильтров;

45 - сгуститель суспензии;

47 - смеситель для сушки;

48 - разгрузитель;

49 - шлюзовый затвор;

37 - емкость для тонкой фракции;

50 - устройство весового контроля;

53, 54 - затвор;

63 - мокрый фильтр;

64 - вакуумный насос.

Установка для приготовления порошкообразной смеси на основе перхлората аммония (ПХА), используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе (Фиг.2), содержит в своей основе два разных измельчителя для получения различных фракций ПХА: измельчитель 6 для получения из исходного ПХА средней фракции и измельчитель 7 для получения из исходного ПХА мелкой фракции.

Измельчитель 6 по принципу действия является газоструйной камерной струйно-вихревой мельницей, где исходный ПХА из емкости 1 загружается в приемник 5 и питателем 9 подается в воздушный поток, разгоняется до необходимой скорости, попадает в камеру измельчителя 6. Частицы ПХА, соударяясь между собой и со стенками камеры, измельчаются, измельченные частицы подхватываются выходящим через центр камеры воздухом и затем осаждаются в группе циклонов 57, 58. Осажденный порошок шлюзовыми затворами 70 и 72 непрерывно выгружается в шнек 30. Отходящий, освобожденный от измельченного ПХА воздух проходит доочистку в мокром фильтре 59 и вакуумным насосом 60 выбрасывается в атмосферу. Для улучшения процесса измельчения и предотвращения комкования измельченного ПХА параллельно с подачей исходного ПХА в воздушный поток дозатором 29 подается технологическая добавка. Средняя фракция, получаемая в предлагаемой установке, имеет размеры частиц 20...30 мкм.

Измельчитель 7 является газоструйной струйно-ударной мельницей, в конструкцию которой входят несколько последовательно установленных помольных камер, соединенных между собой разгонными трубами. Внутри каждой камеры перпендикулярно потоку поступающей на измельчение пылевоздушной смеси установлены размольные плиты, ударяясь о которые исходный порошок последовательно измельчается, ускоряясь в разгонных трубах. Исходный ПХА из емкости 1 поступает в расходный бункер-питатель 2, из которого с помощью дозатора 15 в смеситель 16 загружается заданное количество ПХА. В этот же смеситель дозатором 17 подается необходимое количество порошкообразных технологических добавок. После перемешивания ПХА с добавками эта смесь выгружается в приемник 5 измельчителя 7. Затем открываются затворы 52 и 75, включается вакуум-насос 24, включается питатель 9 и в измельчителе 7 начинается измельчение смеси ПХА с технологическими добавками до мелкой фракции в потоке осушенного воздуха, который подается в измельчитель по трубопроводу через затвор 75. Осаждение готовой мелкой фракции происходит в циклонах 55 и 56. Окончательная очистка воздуха после выделения из него порошка происходит в мокром фильтре 23 и затем очищенный воздух вакуум-насосом 24 выбрасывается в атмосферу. Измельченная фракция из циклона 55 подается через шлюзовый затвор 31 в транспортный шнек 30. Из циклона 56 дополнительно уловленная мелкая фракция шлюзовыми затворами 69 и 31 также подается в шнек 30. Полученная таким образом мелкая фракция имеет размер частиц 4...6 мкм.

В некоторых случаях в качестве антислеживающего средства при измельчении мелкой фракции применяют гидрофобизирующие жидкости типа метилтрихлорсилана. В этом случае во время измельчения с несущим воздухом в тракт измельчения подают пары этой жидкости. Для этого в установку из расходной емкости 18 насосом 19 жидкость подают в испаритель 20, где она в потоке нагретого воздуха превращается в пар и при открытом затворе 74 (затвор 75 закрыт) поступает в тракт измельчения вместе с воздухом и исходным порошком из питателя 9. При этом затвор 51 открыт, а затвор 52 закрыт. Осаждение измельченного порошка происходит в циклонах 10 и 21. Очистка воздуха после выделения из него порошка происходит в мокром фильтре 23, а затем воздух выбрасывается в атмосферу вакуум-насосом 24. Поскольку время пребывания частиц порошка в измельчителе 7 составляет порядка 20 секунд, образующаяся из паров гидрофобизирующая пленка успевает закрыть только наиболее активные поверхности, вновь образовавшиеся после каждого соударения частицы с очередной размольной плитой. Такое покрытие позволяет некоторое время сдерживать агломерацию этих частиц между собой, но для образования стойкой гидрофобной пленки на каждой частице этого недостаточно. Поэтому в предлагаемой установке применены специальные смесители-гидрофобизаторы, в которых производится окончательное покрытие частиц измельченного материала гидрофобной пленкой. Поскольку это - достаточно длительный (до 40 минут) периодический процесс, то для исключения простоя измельчителя 7 в установке смонтировано два параллельно установленных смесителя-гидрофобизатора 26 и 33. Загрузка измельченного порошка из циклонов 10 и 21 ведется в смесители-гидрофобизаторы попеременно с помощью реверсивного шнекового питателя 25 с двумя клапанами, которые также открываются попеременно над тем смесителем, куда поступает очередная порция измельченного порошка из измельчителя 7. Гидрофобизация в смесителях-гидрофобизаторах (СГ) производится следующим образом. После набора в СГ 26 заданного количества измельченного порошка клапан над ним закрывается, клапан над СГ 33 открывается, реверсивный питатель меняет напрвление вращения и начинает подавать измельченный порошок из циклонов 10 и 21 в СГ 33. В это время в СГ 26 начинается операция гидрофобизации загруженного ПХА. Включается обогрев смесителя, в рабочую камеру смесителя подаются пары воды из увлажнителя 28. Затем из расходной емкости 67 насосом 65 в испаритель 66 подается гидрофобизирующая жидкость, где она превращается в пар и поступает в СГ 26. При вращающемся роторе происходит операция гидрофобизации. После завершения операции гидрофобизации производится выгрузка готовой мелкой фракции из СГ 26 в промежуточный бункер 27. Смеситель 26 готов к приему очередной порции, в это время в смеситель 33 набрана порция порошка для проведения операции гидрофобизации. Происходит переключение реверсивного питателя 25 на загрузку порошка в смеситель 26, а в смесителе 33 начинается операция гидрофобизации. Далее процесс повторяется, чередуя загрузку смесителей 26 и 33. При этом измельчитель 7 работает непрерывно. Из промежуточного бункера 27 готовая покрытая гидрофобной пленкой мелкая фракция ПХА пневмотранспортом передается в разгрузитель 73.

Смесь фракций готовят в смесителе 12. В него загружают из емкости 36 с помощью дозатора 68 заданное количество фракции стандартного размера. Из стандартных фракций в этой установке предполагается использовать марки: Д-315+160, К-700+500, К-630+400 (Краткий энциклопедический словарь "Энергетические конденсированные системы", ред. Б.П.Жуков, М, Янус-К, 2000, стр.352-353). С помощью питателя 32 через дозатор 11 в смеситель 12 загружают фракции среднего и мелкого помола. Гидрофобизированная мелкая фракция загружается в смеситель 12 из разгрузителя 73 через этот же дозатор 11. При необходимости в смеситель 12 загружаются добавки дозатором 71. Приготовленная смесь фракций из смесителя 12 выгружается в накопитель 38 со шнековой разгрузкой. Затем эта смесь через просеиватель 13 расфасовывается в контейнеры 14. Расфасовка ведется с весовым контролем с помощью устройства 39 для автоматической весовой расфасовки готовой смеси в контейнеры. Заполненные смесью фракций ПХА контейнеры отправляют на фазу приготовления топливной массы для зарядов из СТРТ.

Для получения из исходного ПХА тонкой фракции с размером частиц 0,5...2,0 мкм предлагается технологическая схема, изображенная на Фиг.3.

Измельчителем 8 для получения из исходного ПХА тонкой фракции является бисерная мельница, в которой измельчение проводится в среде жидкого инертного носителя с помощью мелких стеклянных шариков диаметром 1,6...2,0 мм. Шарики под влиянием вращающегося ротора с большой скоростью перемещаются в рабочем объеме мельницы, благодаря чему происходит измельчение поступающих в мельницу частиц ПХА. Перед измельчением в мешателе 42 готовится суспензия исходного порошка в носителе. Предварительно в него загружается из мерника 41 жидкий носитель, затем исходный ПХА из емкости 40. Готовая суспензия насосом 43 через открытый затвор 54 закачивается в работающий измельчитель 8. При заполнении измельчителя 8 до сливного патрубка происходит непрерывный переток суспензии обратно в мешатель 42. Таким образом, в режиме циркуляции происходит прокачка суспензии через измельчитель 8 определенное время, необходимое для получения фракции ПХА с размером частиц 0,5...2,0 мкм. После чего открывается затвор 53, затвор 54 закрывается и суспензия из мешателя 42 насосом 43 через систему фильтров 44 подается в мешатель 45 для сгущения суспензии. В мешателе 45 производится отгонка нагревом части носителя, а затем насосом 46 эта сгущенная суспензия подается в объемный смеситель 47 для окончательного удаления носителя из порошка. Смеситель 47 имеет обогрев, в него в распыленном виде подается сгущенная суспензия. При этом носитель испаряется и выводится из смесителя. В это время корпус смесителя 47 вращается, порошок находится в движении, что не позволяет ему агломерироваться. В качестве дополнительной меры предотвращения агломерации порошка в смеситель загружены полиуретановые элементы цилиндрической формы, которые, постоянно перемещаясь вместе с порошком, не позволяют ему агломерироваться. После полного удаления носителя порошок пневмотранспортом выгружают в разгрузитель 48. Воздух после пневмотранспорта очищается в мокром фильтре 63 и выбрасывается в атмосферу вакуум-насосом 64. Порошок из разгрузителя 48 шлюзовым затвором 49 выгружается в емкость 37 для тонкой фракции с контролем массы порошка весами 50.

Емкость 37 с тонкой фракцией поступает на операцию смешения фракций, выгружается в питатель 35 и весовым дозатором 68 загружается в заданном количестве в смеситель фракций 12. Далее готовится смесь фракций и ведется ее расфасовка в контейнеры 14, как было уже изложено выше.

В результате применения в предлагаемой установке измельчителей, не имеющих в зонах измельчения пар трения «металл-металл» и ударного воздействия металлических элементов на измельчаемый материал, исключается возникновение аварийных ситуаций при измельчении ПХА, т.е. повышается безопасность процесса измельчения. Получена возможность изготовления более мелких фракций всего диапазона размеров частиц от среднего до тонкого, что позволит повысить энергетические свойства СТРТ. Практически исключен износ рабочих органов измельчителей, что позволит снизить расходы при эксплуатации измельчителей.

Конструкторская документация на все оборудование установки разработана, основное оборудование изготовлено. Проведенные испытания измельчителей и смесителей-гидрофобизаторов подтвердили их расчетные характеристики.

В 2008 году планируется запустить в промышленную эксплуатацию всю установку в комплексе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО СОСТАВА НА ОСНОВЕ МИНЕРАЛЬНЫХ СОЛЕЙ ДЛЯ РАЗЛИЧНЫХ КЛАССОВ ПОЖАРОВ | 2008 |

|

RU2366479C1 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАБОЧЕЙ СМЕСИ ПОРОШКОВ | 2010 |

|

RU2434833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗМЕЛЬЧЕННОЙ ФРАКЦИИ ПЕРХЛОРАТА АММОНИЯ | 2011 |

|

RU2467991C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ | 2010 |

|

RU2421389C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2007 |

|

RU2333185C1 |

Изобретение относится к технологии ракетных топлив. Предложена установка для приготовления порошкообразной смеси на основе перхлората аммония (ПХА), используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе. Установка содержит емкость для исходного ПХА, устройство для транспортировки исходного ПХА в приемники, измельчитель исходного ПХА для получения средней фракции, измельчитель исходного ПХА для получения мелкой фракции, измельчитель исходного ПХА для получения тонкой фракции, дополнительную емкость для порошка ПХА, смеситель фракций, просеиватель и контейнер для транспортировки смеси фракций на фазу изготовления заряда ракетного двигателя. Измельчитель исходного ПХА для получения средней фракции выполнен в виде струйно-вихревой мельницы и снабжен дозатором технологических добавок, измельчитель исходного ПХА для получения мелкой фракции выполнен в виде струйно-ударной мельницы и снабжен дозаторами технологических добавок и устройствами для двухстадийной гидрофобизации. Измельчитесь исходного ПХА для получения тонкой фракции выполнен в виде бисерной мельницы с мелющими элементами в виде стеклянных шариков. 3 ил.

Установка для приготовления порошкообразной смеси на основе перхлората аммония (ПХА), используемой в качестве окислителя для заряда ракетного двигателя на твердом топливе, содержащая емкость для исходного ПХА, расходный бункер-питатель, устройство для транспортировки исходного ПХА в приемники, снабженные питателями, измельчитель исходного ПХА для получения средней фракции, измельчитель исходного ПХА для получения мелкой фракции, измельчитель исходного ПХА для получения тонкой фракции, смеситель фракций, снабженный бункерными дозаторами и устройствами для транспортировки фракций в бункерные дозаторы, просеиватель и контейнер для транспортировки смеси фракций на фазу изготовления заряда ракетного двигателя, отличающаяся тем, что она содержит дополнительную емкость для порошка ПХА и бункерный дозатор с питателем для подачи его в смеситель фракций, измельчитель исходного ПХА для получения средней фракции выполнен в виде струйно-вихревой мельницы и снабжен дозатором технологических добавок, измельчитель исходного ПХА для получения мелкой фракции выполнен в виде струйно-ударной мельницы и снабжен дозатором технологических добавок и устройствами для двухстадийной гидрофобизации, содержащими расходные емкости, насосы и испарители для гидрофобизирующей жидкости, два параллельно установленных смесителя-гидрофобизатора периодического действия и увлажнитель, измельчитель исходного ПХА для получения тонкой фракции выполнен в виде бисерной мельницы с мелющими элементами в виде стеклянных шариков диаметром 1,6...2,0 мм и снабжен мешателем для приготовления суспензии, линией циркуляции с насосом, линией сгущения суспензии со сгустителем и системой фильтров, линией сушки, состоящей из насоса, смесителя для сушки, пневмотранспорта для выгрузки высушенного порошка из смесителя, разгрузителя, шлюзового затвора, емкости и устройства для весового контроля, контейнеры для транспортировки смеси фракций на фазу изготовления заряда ракетного двигателя снабжены устройством для автоматической весовой расфасовки готовой смеси.

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2003 |

|

RU2247101C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПЕРХЛОРАТА АММОНИЯ | 2001 |

|

RU2211207C2 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| Струйная мельница для сверхтонкого измельчения | 1985 |

|

SU1331559A1 |

| Устройство для ввода информации | 1986 |

|

SU1374214A1 |

| Штамп для штамповки изделий из труб | 1985 |

|

SU1382569A1 |

| US 4124418 A, 07.11.1978 | |||

| US 3551222 A, 29.12.1970 | |||

| EP 0459959 A1, 04.12.1991. | |||

Авторы

Даты

2008-02-20—Публикация

2006-08-10—Подача