Устройство относится к средствам смешивания различного типа жидких сред (ньютоновских и неньютоновских), в том числе полимерных веществ с различными специальными химическими компонентами (катализаторами, регуляторами, отвердителями).

Известен смеситель для получения однородной смеси без помощи движущихся элементов. В этом смесителе используется движение веществ, текущих по трубе, внутри которой установлены перегородки - элементы, состоящие из отрезков перекрученных металлических или пластмассовых полос, разрезанных на части, изогнутых на 180° и вновь соединенных вместе. Право- и левосторонние изгибы расположены рядом попеременно, причем задняя кромка одного отрезка повернута на 90° относительно передней кромки следующего [Leonard E. Westmore Mixer with No Moving Parts to Make Big Impact in Europe. Process Engineering, September 11, 1970, pp.87-90; Grout Kennet M. Shear mixer (патент США 3860217); Friedrich Kapthammer. Mischerreaktor (патент Австрия 311927)].

Недостатком такого смесителя является то, что изготовление изогнутых (перекрученных) элементов возможно, если исходные заготовки находятся в пластичном состоянии, так как при винтовом изгибе плоской заготовки происходит сложное деформирование: внешние поверхности растягиваются, а прилежащие к центральной оси, относительно которой производится изгиб, испытывают сжатие. Для такой операции необходимо специальное оборудование (пресс) и пресс-форма. Кроме того, для получения заданного вида и размеров элемента необходима специальная конфигурация заготовки. И даже при соблюдении этих условий трудно без значительного количества экспериментов получить элементы нужной формы и размера. В основном это касается посадочной поверхности элемента - она должна быть выполнена цилиндрической, чтобы вставляться в трубу корпуса достаточно плотно или с равномерным зазором. Элементы закрепляются в трубе за счет горячей посадки или привариваются. Получается неразборная конструкция со сложной конфигурацией внутренней полости смесителя, что затрудняет чистку и мойку его при обслуживании. Устройство по патенту Англии 1351811, содержащее корпус в виде трубы, загрузочную и разгрузочную крышки, закрепленный в корпусе набор рабочих элементов из отрезков металлических или пластмассовых полос, изогнутых под углом и закрепленных в корпусе так, что задняя торцовая кромка одного элемента повернута на 90° относительно торцовой кромки следующего, также имеет этот недостаток, так как крепление последовательно установленных изогнутых пластинчатых элементов в трубопроводе осуществляется пайкой, сваркой, склеиванием в зависимости от используемого материала. Это устройство принято в качестве прототипа.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка смесителя более простого и технологичного при изготовлении и более экономичного при эксплуатации.

Технический результат достигается тем, что в смесителе, содержащем корпус в виде трубы, загрузочную и разгрузочную крышки, закрепленный в корпусе набор рабочих элементов из отрезков металлических или пластмассовых полос, изогнутых под углом и закрепленных в корпусе так, что задняя торцовая кромка одного элемента повернута на 90° относительно торцовой кромки следующего, набор рабочих элементов выполнен в виде единого сборного узла, который помещается в корпус смесителя с гарантированным кольцевым зазором, что обеспечивает простую сборку и разборку смесителя и, соответственно, его чистку и мойку после работы. Каждый рабочий элемент представляет из себя отрезок двухзаходного винта с сердечником. Такая конструкция рабочих элементов дает возможность изготовления их на обычном токарном станке. При этом без труда обеспечивается выполнение наружного диаметра винтовой линии. В сердечнике каждого рабочего элемента на торцах выполнены отверстия для соединения с соседними рабочими элементами с помощью стержней и фиксирующих штифтов. Весь сборный узел фиксируется от проворота в трубе корпуса торцовой шпонкой, укрепленной в сердечнике первого рабочего элемента и взаимодействующей с ответным пазом в загрузочной крышке смесителя. С целью исключения отрицательного влияния на качество смешивания кольцевого зазора между наружной винтовой поверхностью рабочих элементов и внутренней поверхностью трубы корпуса отношение площади этого зазора к площади поперечного сечения активной зоны смесителя не должно превышать заданного допустимого разброса компонентов в готовой смеси.

Сущность предлагаемого изобретения поясняется следующими чертежами.

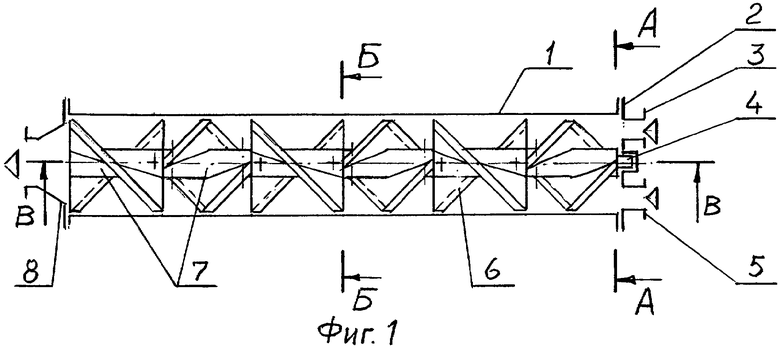

На фиг.1 схематично изображен предлагаемый смеситель.

1 - корпус;

2 - крышка загрузочная;

3 - штуцер;

4 - шпонка;

5 - штуцер;

6 - сборный узел;

7 - сердечник;

8 - крышка разгрузочная.

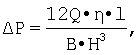

На фиг.2 - сечение А-А.

4 - шпонка.

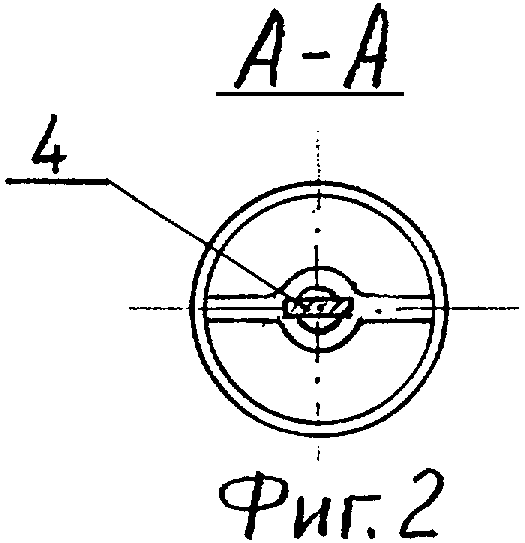

На фиг.3 - сечение Б-Б.

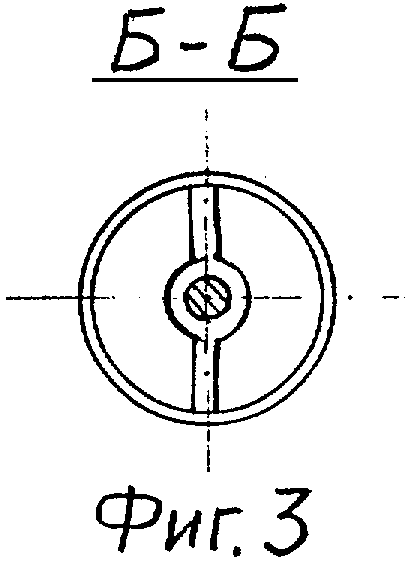

На фиг.4 - сечение В-В.

9 - рабочий элемент с правой нарезкой;

10 - стержень;

11 - штифт;

12 - рабочий элемент с левой нарезкой.

Смеситель непрерывного действия для жидкостей (фиг.1) состоит из корпуса 1 в виде трубы, загрузочной 2 и разгрузочной 8 крышек, сборного узла 6 рабочих элементов. Загрузочная крышка 2 имеет два штуцера 3 и 5 для ввода двух исходных жидкостей, предназначенных для смешивания. В разгрузочной крышке 8 имеется один штуцер для выхода из смесителя готовой смеси. Сборный узел 6 состоит из нескольких рабочих элементов 9 и 12. Каждый рабочий элемент выполнен в виде отрезка двухзаходного винта с центральным сердечником 7. Длина каждого элемента равна половине хода винтовой линии, чтобы передняя и задняя кромки винтовой линии находились в одной плоскости. В сердечнике каждого рабочего элемента на торцах выполнены отверстия, которые служат для соединения рабочих элементов между собой. В эти отверстия вставляются соединительные стержни 10, которые скрепляются с каждым элементом штифтами 11. Так набирается и соединяется между собой нужное количество рабочих элементов. Рабочие элементы имеют наружный диаметр несколько меньший, чем внутренний диаметр трубы корпуса 1, и между ними имеется определенный кольцевой зазор, поэтому сборный узел 6 может целиком вставляться в трубу корпуса 1 при сборке смесителя, а также его можно легко вынуть из трубы после приготовления необходимого количества смеси. Таким образом, сборный узел 6 становится доступным для его чистки после технологического цикла приготовления смеси.

Кольцевой зазор должен быть достаточным для беспрепятственной сборки-разборки смесителя и в то же время не ухудшать качества смешивания из-за проскока части потока компонентов, минуя активную зону перемешивания.

Для количественной оценки влияния величины зазора принимаем за исходную величину допустимый разброс содержания компонентов в готовой смеси, например δ=±0,5% или в относительных единицах δ=±0,005. Тогда для надежного получения такого результата в идеальном смесителе величина байпасного потока (т.е. проскока части потока несмешанных компонентов мимо зоны активного смешивания) должна быть меньше уровня допустимого разброса содержания компонентов в готовой смеси. Поскольку производительность потока в трубе в случае низковязких жидкостей при прочих равных условиях прямо пропорциональна поперечному сечению устройства, через которое прокачиваются исходные компоненты, то соотношение производительностей потоков можно в первом приближении приравнять к соотношению площадей поперечного сечения. Тогда для соблюдения необходимого качества перемешивания необходимо выполнять условие

SЗ/Sсм<δ, где SЗ - площадь кольцевого зазора;

Sсм - площадь поперечного сечения

зоны активного перемешивания;

δ - допустимый разброс компонентов

в готовой смеси.

Иначе говоря, отношение площади кольцевого зазора между наружной винтовой поверхностью рабочих элементов и внутренней поверхностью трубы корпуса к площади поперечного сечения активной зоны смесителя не должно превышать заданного допустимого разброса компонентов в готовой смеси.

Этот предельный уровень оценки принят со значительным запасом, поскольку в реальных условиях положительную роль в снижении величины байпасного потока и, соответственно, повышении качества смешивания при одинаковом зазоре играют роль следующие обстоятельства: во-первых, между байпасным и основным потоками происходит активный обмен, т.к. зазор несплошной по длине всего смесителя, а винтовой с большим ходом, при этом ширина реборды винта мала по отношению к ходу винтовой линии; во-вторых, при смешивании достаточно вязких жидкостей (от 0,1 до 200 Па·с), для чего и предполагается применить этот смеситель, значительно возрастает сопротивление перетокам через малые зазоры, и тогда соотношение величины перетоков к основной массе жидкости, проходящей через зону активного смешивания, уменьшается в сто и более раз (см. таблицу), что примерно в том же соотношении снижает разброс компонентов в смеси на выходе из смесителя.

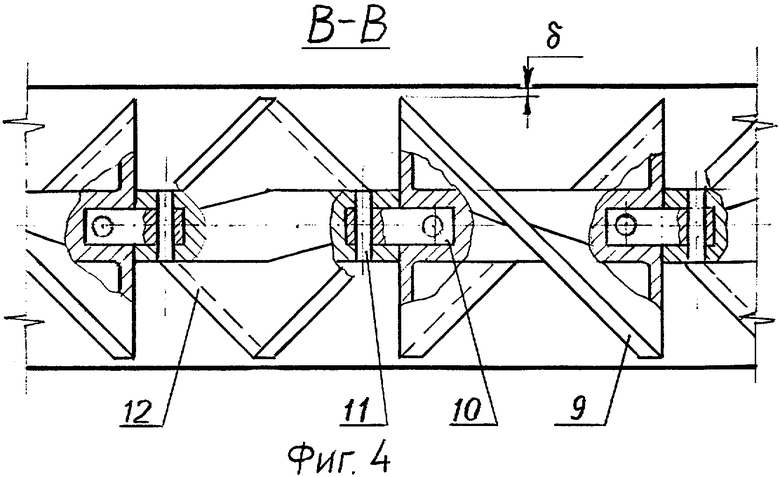

Оценку величины перетока можно сделать, исходя из значений вязкости смешиваемых компонентов, перепада давления и реальных размеров конкретного смесителя, используя зависимость для ньютоновской жидкости [Техника переработки пластмасс. Под редакцией Н.И.Басова и В.Броя. Москва, "Химия", 1985, 527 с.]:

где принятые значения составляют:

где принятые значения составляют:

ΔР - перепад давления в зазоре (0,2-0,6) МПа;

Q - переток через зазор (м3/с);

η - вязкость жидкости (0,1-200) Па·с;

В - ширина реборды, 0,3·10-2 м;

Н - величина зазора, (0,1-1,0)·10-3 м;

l - длина зазора, 15,7·10-2 м.

При диаметре трубы корпуса смесителя 50 мм и заданной производительности 600 л/ч допустимый переток должен быть менее 3 л/ч. Из расчета (см. результаты в таблице) видно, что в диапазоне вязкостей от 0,1 до 200 Па·с в реальном рабочем диапазоне перепадов давления до 0,6 МПа даже при величине кольцевого зазора 0,4 мм перетоки меньше допустимых, а при зазоре 0,1 мм перетоки практически исключены. Зазор 0,1 мм технологически выполним при изготовлении рабочих элементов и достаточен для сборки-разборки смесителя.

При сборке смесителя сборный узел 6 фиксируется от проворота внутри трубы корпуса 1 торцовой шпонкой 4, закрепленной в сердечнике первого рабочего элемента и входящей в ответный паз в загрузочной крышке 2.

Поскольку каждый рабочий элемент является отрезком двухзаходного винта, он может быть изготовлен на обычном токарном станке. При этом наружная поверхность винтовой нарезки заданного диаметра получается автоматически при токарной обработке тела вращения.

Для интенсификации процесса смешивания рабочие элементы выполняются двух видов: с левой и с правой винтовой нарезкой. На фиг.4 показаны эти элементы: рабочий элемент с правой нарезкой - поз.9, элемент с левой нарезкой - поз.12. При сборке узла 6 эти элементы устанавливаются поочередно, а для осуществления операции смешивания за счет последовательного деления потока на 2 каждый последующий рабочий элемент разворачивается на стержне 10 относительно предыдущего на 90° и фиксируется штифтом 11. Это показано на фиг.2 (сечение А-А) и 3 (сечение Б-Б).

Работа смесителя осуществляется следующим образом. Через штуцеры 3 и 5 загрузочной крышки 2 подаются две исходные жидкости, которые необходимо смешать между собой. Поскольку двухзаходный винт рабочего элемента разделяет трубу корпуса 1 на две равные полости (см. фиг.2), через первый рабочий элемент исходные жидкости проходят фактически раздельно: одна жидкость через верхнюю полость, другая - через нижнюю. Обе жидкости перемещаются в сторону выхода, и одновременно их потоки поворачиваются, направляемые винтовой поверхностью рабочего элемента против часовой стрелки. Пройдя раздельно через первый рабочий элемент, оба потока подходят ко второму рабочему элементу. Поскольку второй рабочий элемент развернут относительно первого на 90°, то каждый из потоков разделяется на две части передней вертикальной кромкой двухзаходного винта второго рабочего элемента (см. фиг.2). Теперь в каждой полости второго рабочего элемента перемещается по половине потока каждой из двух исходных жидкостей. Поскольку этот рабочий элемент имеет уже левую нарезку, то потоки меняют направление вращения относительно продольной оси на противоположное и продолжают, вращаясь уже по часовой стрелке, перемещаться в сторону выгрузки. Дойдя до третьего рабочего элемента, потоки опять делятся пополам его передней торцовой кромкой и снова меняют направление вращения. Так происходит до тех пор, пока потоки жидкостей не преодолеют все рабочие элементы и не сольются вместе в виде однородной композиции на выходе из последнего рабочего элемента. Готовая смесь выгружается через штуцер в разгрузочной крышке 8. Смеситель работает непрерывно до тех пор, пока через штуцера 3 и 5 подаются исходные жидкости. По окончании технологического цикла прекращают подачу исходных жидкостей, процесс смешивания также прекращается. Смеситель отсоединяют от трубопроводов подачи исходных жидкостей и от трубопровода выгрузки готовой композиции. Для проведения операции чистки смеситель разбирают: снимают крышки 2 и 8, выталкивают из корпуса 1 сборный узел 6. После этого все детали и узлы смесителя полностью доступны для чистки и мойки от остатков смешиваемых компонентов. Сборка смесителя также не вызывает затруднений. Сначала на корпус 1 устанавливается разгрузочная крышка 8, затем в корпус 1 вставляется сборный узел 6 до упора в крышку 8. Последней устанавливается загрузочная крышка 2, при этом торцовая шпонка 4 должна войти в паз крышки 2 и зафиксировать сборный узел 6 от проворота в трубе корпуса 1. Производится подсоединение необходимых трубопроводов к штуцерам на крышках 2 и 8, и смеситель снова готов к работе.

Применение предлагаемого изобретения обеспечивает более простое и технологичное изготовление рабочих элементов за счет выполнения их в виде отрезков двухзаходного винта на токарном станке. Выполнение набора рабочих элементов в виде единого сборного узла обеспечивает простую сборку и разборку смесителя и, соответственно, его чистку и мойку после работы. Указанные преимущества повышают экономичность изготовления и эксплуатации смесителя.

Опытный образец смесителя прошел испытания в стендовых условиях. Результаты испытаний подтвердили вышеуказанные преимущества смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННОЕ УСТРОЙСТВО | 2010 |

|

RU2430775C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ФЛЕГМАТИЗИРУЮЩЕГО СОСТАВА В ПОЛОСТИ УТИЛИЗИРУЕМЫХ ЗАРЯДОВ ИЗ СТРТ | 2005 |

|

RU2288205C1 |

| ПЕРЕДВИЖНОЙ МАЛООБЪЕМНЫЙ МОЕЧНЫЙ АГРЕГАТ | 2009 |

|

RU2420415C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Насадка для смешения текучих материалов | 1990 |

|

SU1745321A1 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 2012 |

|

RU2509601C1 |

| Тукосмесительная установка с обработкой биопрепаратами | 2021 |

|

RU2773547C1 |

Изобретение относится к средствам смешивания различных жидких сред, в том числе полимерных веществ с различными специальными химическими компонентами (катализаторами, отвердителями и т.д.). Может применяться в химической и других отраслях промышленности. Смеситель содержит корпус в виде трубы, загрузочную и разгрузочную крышки, помещенный в корпус набор рабочих элементов, изогнутых под углом и закрепленных так, что задняя торцовая кромка одного рабочего элемента повернута на 90° относительно передней торцовой кромки следующего рабочего элемента. Набор рабочих элементов выполнен в виде сборного узла, который вставляется в трубу корпуса с гарантированным кольцевым зазором. Каждый рабочий элемент представляет из себя отрезок двухзаходного винта с центральным сердечником и длиной, равной половине хода винтовой линии. В сердечнике каждого рабочего элемента на торцах выполнены отверстия, которые используются для соединения рабочих элементов с помощью стержней и фиксирующих штифтов в единый сборный узел. Сборный узел фиксируется в корпусе от проворота торцовой шпонкой. Выполнение набора рабочих элементов в виде единого сборного узла позволяет легко разбирать смеситель. 1 з.п. ф-лы, 4 ил., 1 табл.

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1985 |

|

SU1351811A1 |

| Насадка для смешения текучих материалов | 1990 |

|

SU1745321A1 |

| Проточный смеситель статического типа | 1974 |

|

SU504549A1 |

| Рабочий орган смесителя | 1983 |

|

SU1230655A1 |

| GB 1385569 A, 26.02.1975. | |||

Авторы

Даты

2006-07-27—Публикация

2005-01-11—Подача