Изобретение относится к области металлургии, в частности к выплавке стали в кислородных конвертерах.

Известен способ выплавки стали с присадкой в конвертер в качестве шлакообразующего материала ожелезненного известково-магнезиального флюса, содержащего оксид магния 26-35%; оксид кальция 46-60%; оксид железа 5-15%, оксид кремния 0,5-7,0% и оксид алюминия 0,3-7,0% [1].

Недостатком этого способа выплавки стали является высокое содержание в нем оксидов кальция, которые под воздействием влаги атмосферы в процессе транспортировки и хранения образуют значительное количество соединений Са(ОН)2. Эти соединения приводят к разложению флюса до пылевидной фракции. Кроме того, присутствие в известково-магнезиальном флюсе гидрооксидов при присадке его в конвертер способствует повышенному содержанию водорода в отходящих газах в процессе продувки, что может привести к образованию взрывоопасной смеси.

Наиболее близким по технической сущности и получаемым результатам предлагаемому способу является способ выплавки стали в конвертере с присадкой в конвертер флюса ожелезненного магнезиального (ФОМ), который содержит, мас.%: оксид магния 80-90; оксид кальция 1,5-3,0; оксид железа 6-8; оксид кремния 1,5-3,5 [2].

Недостатком известного способа выплавки стали является ухудшение процессов шлакообразования, снижение теплосодержания плавки, уменьшение десульфурации и дефосфорации металла особенно при выплавке высоко- и среднеуглеродистых марок сталей. Эти недостатки обусловлены следующими обстоятельствами.

Флюс ожелезненный магнезиальный производится путем совместного обжига во вращающихся печах магнезиальных материалов и железосодержащих добавок. В качестве магнезиальных материалов используют мелкодисперсные сырой магнезит и каустическую пыль, в качестве железосодержащих добавок - агломерат сидерита или конвертерный шлам. Температура материалов в зоне обжига достигает примерно 1500°С. В результате обжига получается флюс, содержащий спеченный периклаз, пропитанный оксидами железа. При вводе этого флюса в конвертер необходимо затратить значительное количество тепловой энергии на его прогрев и дальнейшее растворение в шлаке. Охлаждающий эффект 1 т ФОМ для 130-160 т конвертеров составляет 16°С, для 350-400 т - 7°С. Поэтому в момент присадки навески ФОМ в конвертер происходит снижение температуры шлакового расплава и, самое главное, необходимо значительное время, в течение которого температура шлака достигнет первоначальной температуры. Это время может быть сопоставимо с временем, при котором заканчивается продувка металла кислородом. Таким образом, даже в случае присадки ФОМ в начале плавки на протяжении всей продувки шлаки будут густыми и низкореакционноспособными по отношению к примесям металла, в особенности к удалению фосфора и серы из металла в шлак.

В предлагаемом способе поставлена задача повысить степень насыщения конвертерного шлака оксидами магния, улучшить процесс шлакообразования и повысить теплосодержание плавки, а также улучшить дефосфорацию и десульфурацию металла за период продувки конвертерной плавки.

Поставленная задача решается тем, что в известном способе выплавки стали в конвертер, включающем завалку лома, заливку чугуна, продувку металла кислородом, присадку шлакообразующих материалов и флюсов, содержащих оксиды магния и железа, в предлагаемом способе в конвертер вводится флюс, изготовленный методом брикетирования спеченных во вращающейся печи мелкодисперсных материалов, содержащих оксиды магния, железа, кальция, кремния и алюминия, с использованием для связывания органических и (или) минеральных соединений, с добавкой или без добавки углеродсодержащих материалов, и имеющий состав, мас.%:

В технологическом процессе присадку флюса осуществляют в конвертер перед и (или) после завалки металлолома и (или) на металлолом, перед началом и (или) в процессе продувки металла кислородом, на оставшийся шлак после выпуска металла из конвертера. Количество вводимого флюса в конвертер составляет величину, необходимую для получения в шлаках после окончания продувки металла содержания оксидов магния, равного 6-25%.

Для предварительного спечения во вращающейся печи обычно используют высокомагнезиальные материалы (сырой магнезит, сырой доломит и др.) для удаления из них СО3 и Н2О с добавлением в процессе спекания железосодержащих материалов (сидерит конвертерный и доменный шлам и др.) с целью получения в получаемом флюсе легкоплавких соединений ферритов. Полученные спеченные магнезиальные материалы размалывают, смешивают с органической или минеральной связкой и брикетируют под высоким давлением с дальнейшей сушкой брикетов при температуре 150-250°С. С целью ускорения растворения брикета в шлаке в смесь для брикетирования могут добавлять углеродсодержащие материалы (уголь, кокс, графит и т.п.). Полученные магнезиальные флюсовые брикеты готовы к использованию в конвертерной плавке.

Сущность способа выплавки стали с присадкой магнезиальных флюсовых брикетов в конвертер заключается в том, что в отличие от спеченных флюсов (прототип) брикетированный флюс, имея в своем составе мелкую фракцию магнезиальных и углеродистых материалов, механически скрепленных органической и (или) минеральной связкой, попадая в жидкий шлак, уже в процессе прогрева за счет теплоты шлака теряет свою прочность в результате выгорания связующих и реакции взаимодействия углерода с оксидами железа во флюсе, ослабляя сцепление между зернами магнезиального материала, в результате чего ускоряется растворение брикета в шлаковом расплаве с насыщением шлака оксидами магния. Данный процесс подтверждается термографическими исследованиями по нагреванию флюса до температур 1200°С. При нагревании флюса было выявлено три стадии: первая стадия (30-200°С) - выделение влаги и связанного кислорода, вторая стадия (200-600°С) - выгорание основной массы связующего вещества и третья стадия (600-800°С) - выгорание углерода под действием кислорода, воздуха и оксидов железа флюса.

В присутствии шлакового расплава в образующиеся от выгорания связки и углерода в поры флюса затекает шлак, в котором растворяются зерна магнезиального материала и в дальнейшем происходит полное растворение флюса. Растворение зерен магнезиального материала в шлаке ускоряется благодаря наличию в нем оксидов железа, кремния и алюминия, которые образуют между собой легкоплавкие фазы ферритов кальция и браунмиллерита.

Экспериментами установлено, что скорость растворения брикетированного флюса в шлаке составила 3,28 г/мин, а спеченного флюса - 1,5 г/мин.

Таким образом, незначительные затраты тепла на растворение брикетированного магнезиального флюса позволяют исключить снижение теплосодержания плавки, улучшить шлакообразование и за счет этого, а также достаточная основность (отношение оксидов кальция к оксидам кремния) во флюсе позволяет повысить десульфурацию и дефосфорацию металла в процессе продувки плавки.

Учитывая высокую скорость растворения магнезиального брикетированного флюса в шлаке, а также незначительное изменение теплового эффекта от его присадки, введение в конвертер флюса можно производить в любые периоды плавки, включая период интенсивного выгорания углерода, в который присадки шлакообразующих нежелательны.

Количество вводимого магнезиального брикетированного флюса в конвертер определяется в каждом конкретном случае в зависимости от содержания MgO во флюсе, количества шлака в конвертере, выплавляемой марки стали и других технологических параметров плавки, но с условием получения в конвертерном шлаке по окончании продувки металла содержания оксидов магния 6-25%. При этих значениях содержания в шлаке MgO затрудняется переход этих оксидов из огнеупоров в шлак вследствие изменения условий массопереноса MgO в шлаке (приближения к пределу растворимости оксидов магния в шлаке) и условий шлакообразования плавки. Если количество вводимого в конвертер брикетированного флюса составит величину, при которой содержание MgO в конечном шлаке составит величину менее 6,0%, то вследствие ненасыщенности шлака оксидами магния произойдет переход MgO из футеровки в шлак, тем самым увеличится расход огнеупоров футеровки. Если расход брикетированного флюса составит величину, при которой содержание оксидов магния в конечном шлаке превысит величину 25%, то ухудшится шлакообразование плавки и вследствие этого снизятся процессы десульфурации и дефосфорации металла.

Влияние содержания оксидов магния в шлаке на стойкость футеровки зависит от разницы между концентрацией MgOнас при насыщенности шлака этим оксидом и фактической концентрацией MgOф в шлаке. Если MgOф<MgOнас, то шлак не насыщен оксидами магния. В этом случае происходит интенсивный переход MgO из футеровки конвертера в шлак. При равенстве концентраций MgOф=MgOнас растворение в шлаке огнеупорной кладки конвертера практически не происходит. Это хорошо известный способ для предохранения огнеупорного кирпича от агрессивного воздействия оксидов железа шлака, т.к. при приближении концентрации оксида магния к пределу насыщения его в шлаке активность оксидов железа снижается. При MgOф>MgOнас шлак перенасыщен MgO. При концентрации в шлаке MgO выше предела насыщения оксид магния начинает выделяться из шлака. В этом случае возможно возникновение шлаковых наростов на футеровке конвертера. Поэтому более полное растворение в шлаке магнезиального брикетированного флюса, позволяющее повысить содержание MgO в шлаке, благоприятно сказывается на стойкости футеровки.

Несмотря на положительное влияние на стойкость футеровки выделения свободных оксидов магния из перенасыщенного шлака оксидом магния этот момент оказывает отрицательное влияние на процесс шлакообразования плавки. Оксид магния (периклаз) имеет высокую температуру плавления (более 2000°С), поэтому шлаки становятся густыми и нереакционноспособными. Применение брикетированного флюса позволяет повысить степень насыщения шлака оксидами магния с одновременным улучшением шлакообразования плавки за счет меньшего теплового эффекта присадки навески флюса и повышенного в нем содержания оксидов кальция, кремния и алюминия, вследствие формирования в шлаке легкоплавких фаз ферритов кальция и браунмиллерита, что определяет неочевидность заявляемого способа выплавки стали.

Способ осуществляется следующим образом.

В конвертер после завалки лома загружают известь, флюс магнезиальный брикетированный, содержащий оксиды железа, магния, кальция, кремния, алюминия, углерод и органические и (или) минеральные соединения (ФМБУЖ), и заливают чугун. После установки конвертера в вертикальное положение в конвертер вводят ФМБУЖ, опускают кислородную фурму и начинают продувку металла кислородом. По истечении 10-15 и 40-60% от общего времени продувки в конвертер вводят известь и ФМБУЖ, а по истечении 80-95% времени продувки вводят только ФМБУЖ. После окончания продувки, замера температуры, отбора проб металла и шлака металл сливают в ковш и конвертер ставят вертикально. На оставшийся в конвертере шлак присаживают ФМБУЖ, опускают фурму и начинают раздувать шлак азотом с целью нанесения гарнисажа на поверхность футеровки.

Конкретный пример осуществления способа.

Для получения стали марки 5 сп в конвертер емкостью 400 т завалили лом (90 т) и на него ввели известь (5 т) и ФМБУЖ (1,5 т) состава, вес.%: оксид магния - 50,2; оксид кальция - 16,3; оксид железа - 8,4; оксид кремния - 3,6; оксид алюминия - 2,8; углерод -12,1; СБД (сульфидно-дрожжевая бражка) - 6,6. После заливки чугуна (310 т) начали продувку металла кислородом с интенсивностью 1200 м3/мин. На 3 и 12 мин продувки ввели известь (8 т) и ФМБУЖ (4,0 т), а на 22-й мин продувки ФМБУЖ (1,0 т). После окончания продувки температура металла составила 1670°С, отобрали пробы металла и шлака и слили металл в ковш. После слива металла конвертер установили в вертикальное положение, ввели на оставшийся шлак ФМБУЖ (0,5 т) и через фурму подали азот давлением 14 атм. Операцию по нанесению шлакового гарнисажа производили в течение 4 мин. Остатки шлака слили в шлаковую чашу.

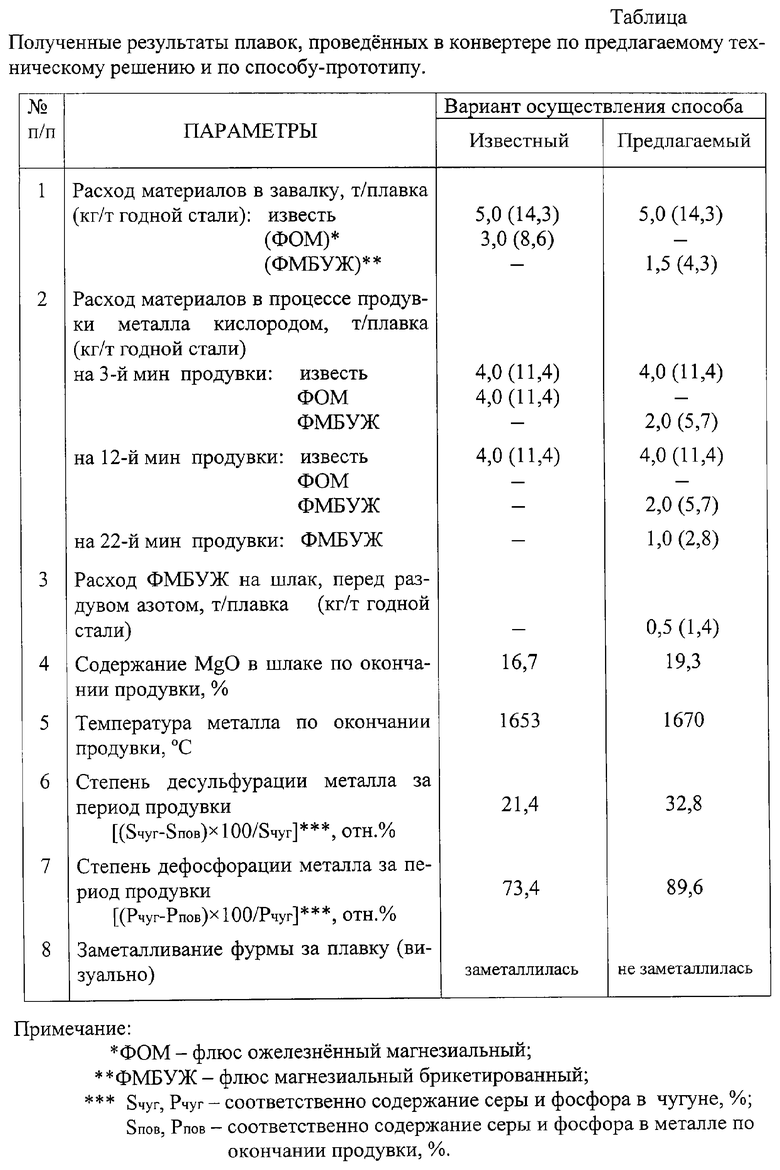

Из представленной таблицы полученных результатов плавок, проведенных в конвертере по предлагаемому техническому решению и по способу-прототипу, видно, что при одинаковом количестве введенных магнезиальных флюсов (ФОМ - прототип; ФМБУЖ - заявляемый) в количестве 7,0 т на плавку (20 кг/т годной стали) и при равенстве количества введенной на плавку извести 13 тонн (37,1 кг/т годной стали) содержание оксидов магния в шлаках по окончании продувки при использовании заявляемого способа оказалось выше на 2,6%, температура металла увеличилась на 18°С, степень десульфурации и степень дефосфорации соответственно выше на 11,4 отн.% и 16,2 отн.% и заметалливание фурмы в процессе продувки не происходило.

Следовательно, использование заявляемого способа выплавки стали в сравнении со способом-прототипом позволяет повысить степень усвоения оксидов магния в шлаке, улучшить тепловой баланс и шлакообразование плавки и повысить десульфурацию и дефосфорацию металла.

Источники информации

1. Патент РФ №2164952 от 10.04.2001 "Способ выплавки стали в конвертере".

2. Демидов К.Н., Ламухин А.М., Шатилов О.Ф. и др. Выплавка стали в конвертерах с использованием флюсов с высоким содержанием оксидов магния. Ж. Новые огнеупоры. 2005 г., №5, стр.13-21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

Изобретение относится к области металлургии, в частности к выплавке стали в кислородном конвертере. Способ включает введение в период плавки в конвертер флюса, изготовленного методом брикетирования спеченных во вращающейся печи мелкодисперсных материалов, содержащих оксиды магния, железа, кальция, кремния и алюминия, с использованием для связывания органических и или минеральных соединений, с добавкой или без добавки углеродсодержащих материалов в количестве, необходимом для получения в шлаках после окончания продувки металла кислородом содержания оксидов магния 6-25%. Флюс имеет следующий состав, мас.%: оксиды кальция 1,0-35,0; оксиды железа 0,1-15,0; оксиды алюминия 1,0-4,0; оксиды кремния 1,0-10,0; углерод 0,01-20,0; органические и (или) минеральные соединения 1,0-10,0; оксиды магния - остальное. Флюс вводят на оставшийся шлак после выпуска металла из конвертера и/или перед началом, и/или в процессе продувки металла кислородом, и/или перед, и/или после завалки металлолома. Использование изобретения улучшает дефосфорацию и десульфурацию металла, а также процесс шлакообразования. 4 з.п. ф-лы, 1 табл.

| ДЕМИДОВ К.Н | |||

| и др | |||

| Выплавка стали в конвертерах с использованием флюсов с высоким содержанием оксидов магния | |||

| Ж | |||

| "Новые огнеупоры" | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| МОДИФИКАТОР МЕТАЛЛУРГИЧЕСКОГО ШЛАКА МАГНЕЗИАЛЬНОГО СОСТАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2244017C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2003 |

|

RU2244026C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТОРЕ | 0 |

|

SU357229A1 |

| US 5397379 А, 14.03.1995 | |||

| US 3726665 A, 10.04.1973 | |||

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

Авторы

Даты

2006-12-10—Публикация

2005-06-14—Подача