Изобретение относится к области металлургии, в частности к выплавке стали в кислородных конвертерах.

С целью повышения стойкости футеровки конвертера известен способ выплавки стали с использованием в качестве флюса обожженного доломита [1], содержащего 60-65% CaO и 29-33% MgO. Недостатком использования в конвертере обожженного доломита является ухудшение шлакообразования плавки вследствие высокой температуры плавления доломита и повышения вязкости конвертерного шлака при наличии в шлаке высокого содержания магнезии. Ухудшение шлакообразования плавки приводит к снижению показателя распределения фосфора и серы между шлаком и металлом и, как следствие, к повышенному содержанию этих компонентов в готовой стали.

Для ускорения процесса наведения основного и жидкоподвижного шлака предложен способ выплавки стали в конвертере [2] с использованием смеси извести, доломита и плавикового шпата, пропитанной смолой при следующем соотношении компонентов, %: известь 55-60; доломит 30-35; плавиковый шпат 4-6; смола 4-6. Смесь в конвертер подают до или после заливки чугуна. Недостатком этого способа является повышенная взрывоопасность использования смеси вследствие легковоспламеняемости ее, особенно при наполнении в расходных бункерах. Кроме этого, сама смесь, в результате ее низкой прочности, загрязняет транспортеры и бункера смолой и мелкой фракцией смеси.

Наиболее близким по технической сущности к достигаемому результату к заявляемому способу является способ выплавки стали в конвертере [3], заключающийся в том, что в качестве шлакообразующего материала применяют предварительно подготовленные брикеты из доломита, извести и железистой пыли, улавливаемой из отходящих конвертерных газов, в соотношении, определяемом стехиометрией образования 2(CaO·MgO)+3Fe2O3. Расчеты по этой формуле показывают, что компоненты смеси содержат, %: известь 5-6; доломит 13-15; железистая пыль 80-82.

Недостатком способа применения в конвертерной плавке вышеуказанной смеси является повышенное в ней содержание общего количества железа и, поэтому, соответственно низкое содержание оксидов кальция и магния. При вводе смеси в конвертер в начале продувки образуется шлак с повышенным содержанием оксидов железа в нем, и при низкой основности и малом содержании оксидов магния состав шлака отрицательно сказывается на службе огнеупорной кладки конвертера. Кроме этого, заявленная смесь имеет значительный охлаждающий эффект, который снижает теплосодержание плавки и, тем самым, затрудняет выплавку высоко- и среднеуглеродистых и высоколегированных марок сталей.

Задачей изобретения является повысить стойкость футеровки конвертера, улучшить шлакообразование плавки и увеличить дефосфорацию металла.

Поставленная задача достигается тем, что в известном способе выплавки стали в конвертере, включающем ввод в конвертер металлического лома, заливку чугуна, продувку металла кислородом, присадку извести, в конвертер также вводят ожелезненный известково-магнезиальный флюс в количестве 5-40 кг/т годной стали, изготовленный путем спекания тонкоизмельченных материалов, содержащих оксиды кальция, магния и железа в соотношении обеспечивающем содержание во флюсе оксида кальция 45-60%; оксида магния 26-35% и оксида железа 5-15%, при этом 10-80% флюса вводят в завалку конвертера до начала подачи кислорода, а остальное количество флюса вводят до 8 минуты продолжительности продувки металла.

Ожелезненный известково-магнезиальный флюс получают путем смешения шихты, состоящей из магнийсодержащих материалов (сырого доломита, хвостов обогащения магнезита, доломитизированного известняка), кальцийсодержащих материалов (известняка) и железистых шламов металлургического производства, ее мокрого измельчения до удельной поверхности 2500-3000 см2/г и обжига в окислительной атмосфере во вращающихся печах при температуре 1360-1450 oC.

Сущность способа заключается в том, что известково-магнезиальный флюс в первые минуты плавки, вследствие наличия в нем оксидов железа и кальция, быстро расплавляется и формирует высокоосновный шлак. Наряду с повышенным содержанием оксидов железа в шлаке, образующихся в результате продувки металла, такой высокоосновный шлак становится жидкоподвижным, а при низкой температуре металла способствует улучшению его дефосфорации. Наличие во флюсе повышенного содержания оксидов магния позволяет повысить их содержание в высокоосновном шлаке и, тем самым, снизить отрицательное влияние шлака на футеровку конвертера. Образование высокоосновного первичного шлака, содержащего достаточное количество ферритов кальция, позволяет в дальнейшем проводить продувку металла, в особенности, в период интенсивной скорости выгорания углерода, с ускоренным растворением извести с получением жидкоподвижного шлака.

Для того, чтобы первичный шлак не оказывал отрицательного воздействия на футеровку конвертера, а наоборот укреплял ее, шлак должен содержать не менее 8-9% оксидов магния, с основностью не менее 2,0. Согласно предлагаемому способу количество вводимого флюса составляет 5-40 кг/т стали, что обеспечивает вышеуказанное значение основности и оксида магния в первичном шлаке. С другой стороны, наличие в первичном шлаке окислов магния свыше 8% при основности более 2,0 приводит к повышенной вязкости шлака и тем самым ухудшаются процессы дефосфорации металла. Присадка в конвертер известково-магнезиального флюса, несмотря на образование в первичном шлаке высокого содержания оксидов магния, приводит к повышению его жидкоподвижности и увеличению реакционной способности с точки зрения удаления фосфора из металла и укреплению футеровки конвертера. Поэтому снижение содержания фосфора в металле с одновременным укреплением футеровки конвертера определяет неочевидность заявляемого способа выплавки стали.

Согласно способу-прототипу в конвертер вводятся брикеты, содержащие значительное количество оксидов железа и малое содержание оксидов кальция и магния. Поэтому образующийся в конвертере первичный шлак хотя и обладает достаточной жидкоподвижностью и дефосфорирующей способностью, но и интенсивно взаимодействует с футеровкой конвертера, разрушая ее. Поэтому при сопоставлении заявляемого технического решения и способа-прототипа видно, что заявляемый способ не только позволяет получать жидкоподвижный и дефосфорирующий первичный шлак, но и позволяет снизить агрессивное воздействие его на футеровку, увеличивая ее стойкость. Таким образом, предложенное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

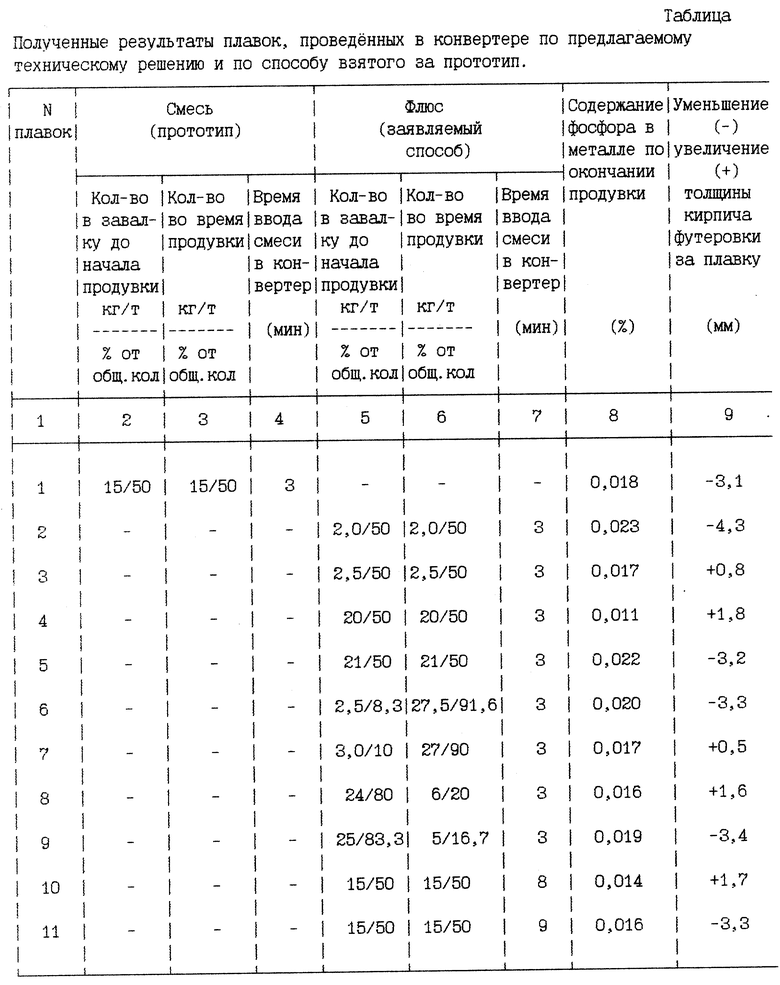

Параметры предлагаемого способа выплавки стали в конвертере установлены экспериментальным путем. Плавки проводили по способу-прототипу и по предлагаемой технологии в конвертере емкостью 400 кг.

Состав чугуна был следующий, %: 4,0-4,5 C; 0,4-0,6 Mn; 0,6-0,7 Si; 0,06-0,08 P; 0,02-0,025 S. Температура чугуна при заливке в конвертер составляла 1420-1430 oC. Расход чугуна составил 390 кг, лома 10 кг, извести 5 кг. Ожелезненный известково-магнезиальный флюс или смесь из доломита, извести и железосодержащего шлама вводили на лом и в конвертер на первых минутах продувки. Металл продували до содержания углерода равным 0,06-0,1%. Температура металла на выпуске составляла 1670-1680 oC. Футеровка конвертера состояла из смолодоломитовых огнеупоров.

Полученные данные плавок приведены в таблице, из которой видно, что в случае использования флюса в предлагаемом способе при общем расходе его на плавку менее 5 кг/т стали (плавка 2) с учетом равного количества ввода на лом (2,0 кг/т) и в плавку (2,0 кг/т), результаты по содержанию фосфора в металле и разрушению футеровки оказались хуже, чем в способе, взятом за прототип (плавка 1). Объясняются полученные результаты малым количеством введенного флюса. Если общее количество флюса превышало 40 кг/т стали (плавка 5), т. е. 21 кг/т стали на лом и 21 кг/т в плавку, ухудшение результатов объясняется тем, что шлаки содержали повышенное содержание оксидов магния (12-14%). Такие шлаки отличаются высокой вязкостью, что приводит к их окомковыванию в процессе продувки.

Если количество присаживаемого флюса на лом меньше 10% от общего количества вводимого в конвертер (плавка 6), то скорость растворения флюса недостаточна и шлак в первые минуты продувки сформировывался с низкой основностью, равной 1,7, что затрудняет десульфурацию металла и отрицательно сказывается на стойкости футеровки. В случае присадки на лом флюса в количестве более 80% (плавка 9), перед началом продувки образовывался шлак с высоким содержанием оксидов магния (11-12%), который загущал шлак, поэтому в начале периода продувки ухудшалась десульфурация металла.

Время присадки флюса также влияет на конечные результаты. В случае присадки флюса после 8 мин продолжительности продувки, когда начиналось интенсивное выгорание углерода, полученный шлак окомковывается в результате снижения в нем оксидов железа. В этом случае, несмотря на снижение фосфора в металле, увеличивается разрушение футеровки за счет повышенной температуры металла и непосредственного взаимодействия его с футеровкой.

При рассмотрении плавок, выплавленных с использованием предлагаемого способа в условиях заявляемых параметров, видно, что способ позволяет снизить содержание фосфора в металле с одновременным повышением стойкости футеровки за счет увеличения толщины магнезиальносодержащего слоя на смолодоломитовых кирпичах.

Источники информации

1. Resch Werner. Rekordhaltbarkeit der fenerfesten Zustellung der LD-Konverter im Werk Kimitsu der Nippon Steel Corporation. "Stahl und Eisen", 1976, 96, N 18, с. 878-879

2. Авторское свидетельство СССР, ил C 21 C, 5/28, N 357229, заявл. 22.03.71, опубл. 31.01.73

3. Пат. США, ил 75-30, (C 21 C, 5/54), N 3726665, заявл. 18.10.71, опубл. 10.04.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2317338C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2299247C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| ИЗВЕСТКОВО-МАГНЕЗИАЛЬНЫЙ ФЛЮС | 1999 |

|

RU2145357C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

Изобретение относится к области металлургии, в частности к выплавке стали в кислородных конвертерах. Способ выплавки стали в конвертере включает ввод в конвертер металлического лома, заливку чугуна, продувку металла кислородом, присадку извести и в качестве шлакообразующего материала ожелезненного известково-магнезиального флюса в количестве 5-40 кг/т годной стали. Флюс изготовлен путем спекания тонкоизмельченных материалов, содержащих оксиды кальция, магния и железа. 10-80% флюса вводят в завалку конвертера до начала подачи кислорода, а остальное количество флюса вводят до 8-й минуты продолжительности продувки металла. Вводимый в конвертер флюс содержит, мас. %: оксид кальция 45-60; оксид магния 26-35 и оксид железа 5-15. Желаемый технический результат - повышение стойкости футеровки конвертера, улучшение шлакообразования плавки и повышение дефосфорации металла. 1 з.п. ф-лы, 1 табл.

| US 3726665, 10.04.1973 | |||

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2109071C1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU985055A1 |

| Способ получения металлургического флюса | 1986 |

|

SU1401053A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 5397379 A, 14.05.1995 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2001-04-10—Публикация

2000-06-15—Подача