Изобретение относится к области черной металлургии, в частности к способу выплавки стали в конвертере с комбинированной продувкой.

Широко известен и применяется в конвертерном производстве способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, продувку металла кислородом, присадку шлакообразующих материалов и флюса, содержащего оксиды магния 40-95%, кальция 0,5-45%, алюминия 0,1-30%, кремния 1,0-20% и железа - остальное. Флюс получают спеканием в печи с возможным дополнительным брикетированием добавок органических и\или минеральных соединений и алюмосодержащих материалов. Флюс вводят в конвертер в количестве 0,5-30,0 кг\т стали перед и\или после завалки металлолома, перед началом и\или в процессе продувки металла кислородом, а также после выпуска металла из конвертера на оставшийся шлак (RU №2327743 от 27.06.2008). Способ обеспечивает насыщение шлакового расплава оксидами магния с одновременным улучшением рафинирующих свойств шлака, а также способствует повышению стойкости гарнисажного покрытия на футеровке конвертера.

Недостатком применяемого способа выплавки стали в конвертере с ведением основной продувки металла кислородом является высокое содержание оксидов железа в формируемом шлаке по ходу продувки плавки, что существенно снижает выход жидкого металла. Кроме этого известно, что чем выше содержание оксидов железа в шлаке, тем выше предел растворимости оксида магния в высокотемпературном шлаке. Соответственно, для насыщения шлака оксидом магния, обеспечивающего снижение износа футеровки конвертера, требуется большой расход дорогостоящих магнезиальных флюсов.

Известен способ выплавки низкофосфористой стали в конвертере, включающий подачу в конвертер жидкого чугуна и твердой металлошихты, продувку расплава кислородом сверху и нейтральным газом через донные продувочные устройства, подачу в конвертер извести и охладителя, теплоносителя, определение химического состава расплава после продувки. Расход теплоносителя устанавливают в зависимости от физико-химических закономерностей дефосфорации расплава, температуры и расхода жидкого чугуна и массовой доли кремния в жидком чугуне. Расход извести определяют в зависимости от физико-химических закономерностей растворения извести, массовой доли кремния в жидком чугуне и расхода теплоносителя и жидкого чугуна. В качестве теплоносителя используют ферросилиций или его смесь с алюминийсодержащим материалом. Расход охладителя определяют в зависимости от расхода теплоносителя и жидкого чугуна. Продувку расплава кислородом сверху и нейтральным газом через донные продувочные устройства прекращают при достижении массовой доли углерода в расплаве не более 12⋅[Р]р (RU №2459874, опубл. 27.08.2012). Использование изобретения обеспечивает повышение выхода годной стали с получением массовой доли фосфора в готовой стали 0,010% и менее.

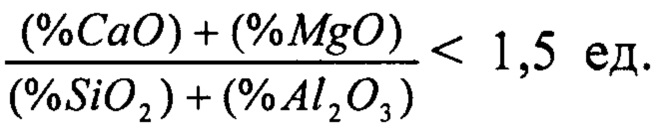

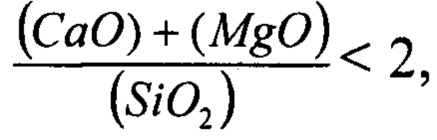

Недостатком вышеназванного способа является низкая основность  формируемого шлака с увеличением его массы в начале продувки плавки при применении в качестве теплоносителя ферросилиция или его смеси с алюминийсодержащим материалом, что агрессивно сказывается на футеровке конвертера, резко повышая ее износ в начальный период продувки плавки.

формируемого шлака с увеличением его массы в начале продувки плавки при применении в качестве теплоносителя ферросилиция или его смеси с алюминийсодержащим материалом, что агрессивно сказывается на футеровке конвертера, резко повышая ее износ в начальный период продувки плавки.

Наиболее близким к заявляемому изобретению является способ выплавки стали в конвертере с комбинированной продувкой, включающий завалку твердой металлошихты и заливку жидкого чугуна, продувку металла окислительным газом сверху и нейтральным газом снизу, подачу в конвертер шлакообразующих и железосодержащих материалов. В конвертер за 10-15% времени до окончания продувки в качестве железосодержащего материала вводят офлюсованные окатыши в количестве 0,3-2,0% от массы металлошихты, а после прекращения подачи окислительного газа в течение 2-3 мин. продолжают продувать ванну инертным газом снизу (SU 1560561 A1, С21С 5/28, 30.04.1990). Способ, принимаемый за прототип, обеспечивает повышение качества за счет снижения содержания фосфора в готовой стали и увеличение выхода жидкой стали.

Недостатком известного способа является неконтролируемое снижение окисленности шлака в начале плавки при комбинированной продувке кислородом сверху и нейтральным газом через донные продувочные устройства, что замедляет растворение извести, снижая основность шлака в начале плавки, и соответственно ухудшает процесс дефосфорации металла. Кроме этого при применении данного способа отмечается большой износ футеровки конвертера, так как не предусмотрена на плавке присадка магнезиальных материалов, как известно обеспечивающих насыщение шлака оксидами магния.

Необходимо отметить, что на практике для интенсификации перемешивания в качестве нейтрального газа обычно используют азот, поскольку инертный газ аргон дорог. Удельная интенсивность подачи азота через донные продувочные устройства может изменяться по ходу плавки в широких пределах: от 0,01-0,1 м3/(т⋅мин) до 0,3 м3/(т⋅мин), поэтому продувка металла азотом в течение всей плавки, даже при минимальной интенсивности приводит к содержанию азота в готовой стали более 0,003%. Интенсивность подачи азота снижают в период интенсивного обезуглероживания металла, идущего в середине продувки комбинированной плавки (в период примерно от 30 до 65% длительности совместной подачи кислорода и азота), соответственно когда велика скорость окисления углерода и ванна интенсивно перемешивается пузырями СО, расход азота снижают до 0,02-0,06 м3/(т⋅мин).

Известно, что при снижении температуры металла растворимость азота снижается, а удаление его усиливается при интенсификации перемешивания жидкой ванны. Для охлаждения металла в основном применяют известняк и сырой доломит, содержащие более 30% СаО, менее 20% MgO и более 40% потери при прокаливании (CO2 и Н2О влажность). Недостатком данных материалов является низкое содержание оксида магния, не обеспечивающего насыщение шлака, что приводит к большому износу футеровки конвертера.

Необходимым для эффективной работы при выплавке стали в условиях комбинированной продувки кислородом и азотом является быстрорастворимый магнезиальный материал (флюс), в основном содержащий более 40% MgO и более 20% потерь при прокаливании, комплексно обеспечивающий ускоренное насыщение оксидами магния формируемого шлака в начале продувки плавки, а также способствующий низкой растворимости азота в металле при постоянной его подаче по ходу плавки, за счет интенсификации перемешивания расплава при сопутствующем охлаждающем эффекте.

В предлагаемом способе поставлены задачи: повысить качество выплавляемой стали за счет снижения содержания азота, а также снизить износ футеровки конвертера, работающего с комбинированной продувкой.

Поставленная задача достигается тем, что в известном способе выплавки стали в конвертере с комбинируемой продувкой, включающем завалку твердой металлошихты и заливку жидкого чугуна, продувку металла кислородом сверху и азотом снизу, подачу в конвертер шлакообразующих и железосодержащих материалов в предлагаемом способе в конвертер до начала периода интенсивного обезуглероживания металла дополнительно присаживают магнезиальный флюс в количестве 2-15 кг/т стали, содержащий, масс. %:

При необходимости по окончании продувки кислородом перед сливом металла проводят продувку расплава азотом сверху и снизу с дополнительной присадкой магнезиального флюса в количестве 1-2 кг/т стали или без дополнительной присадки магнезиального флюса. А также после слива металла в ковш оставшийся в конвертере шлак раздувают на футеровку конвертера с подачей азота сверху и снизу с дополнительной присадкой магнезиального флюса в количестве 1-5 кг/т стали или без дополнительной присадки магнезиального флюса.

В качестве магнезиального флюса, заявленного состава, применяются магнезиальные материалы, состоящие в основном из пород магнезита MgCO2 и/или брусита Mg(OH)2, а также могут дополнительно содержать дунит и серпентинит. Магнезиальные флюсы, заявленного состава, могут быть как природными породами, фракцией 5-60 мм, так и в виде брикетов и гранул, произведенных окускованием их мелочи (фракцией до 10 мм) с добавкой различных связующих веществ, в том числе магнезиального каустика (способами брикетирования или грануляции).

Шлакообразующие материалы включают не только известь, но могут применяться и другие известковосодержащие материалы с содержанием СаО более 50%, такие как известняк, доломитизированная известь, доломит или ожелезненные известковые или известково-магнезиальные флюсы.

В зависимости от необходимости дополнительного охлаждения или нагрева плавки в качестве железосодержащих материалов могут применяться как железорудные или офлюсованные окатыши, железная руда, так и ферросилиций.

В любом варианте применяемых материалов в условиях комбинированной продувки расплава для решения поставленной задачи необходим материал основу, которого составляют оксид магния 40,0-70,0% и потери при прокаливании 20,0-50,0%. Технический результат достигается тем, что вводимый флюсом оксид магния в начальный период плавки до начала периода интенсивного обезуглероживания металла обеспечивает насыщение им низкоосновного шлака  формируемого при окислении кремния чугуна, что существенно снижает растворимость (MgO) из футеровки конвертера. Процессы декарбонизации магнезита и дегидратации брусита идут с эндотермическим эффектом поглощения тепла, при этом входящие в потери при прокаливании CO2 и Н2О являются слабоокислительными газами (в сравнении с кислородом), играют роль интенсификации перемешивания и кондиционирования расплава, способствуя дегазации металла, в частности удалению азота. Ввод магнезиального флюса в период интенсивного обезуглероживания металла нецелесообразен, так как образуемый объем газов СО и СО2 в период массового окисления углерода чугуна обеспечивает интенсивное перемешивание расплава, кроме этого основность шлака в данный период выше, а содержание оксидов железа снижается, таким образом формируется низкоагрессивный шлак по отношению к футеровке конвертера.

формируемого при окислении кремния чугуна, что существенно снижает растворимость (MgO) из футеровки конвертера. Процессы декарбонизации магнезита и дегидратации брусита идут с эндотермическим эффектом поглощения тепла, при этом входящие в потери при прокаливании CO2 и Н2О являются слабоокислительными газами (в сравнении с кислородом), играют роль интенсификации перемешивания и кондиционирования расплава, способствуя дегазации металла, в частности удалению азота. Ввод магнезиального флюса в период интенсивного обезуглероживания металла нецелесообразен, так как образуемый объем газов СО и СО2 в период массового окисления углерода чугуна обеспечивает интенсивное перемешивание расплава, кроме этого основность шлака в данный период выше, а содержание оксидов железа снижается, таким образом формируется низкоагрессивный шлак по отношению к футеровке конвертера.

Поставленная задача не решается при содержании во флюсе оксида магния менее 40% и потерь при прокаливании более 50%, так как потребуется увеличение расхода флюса на плавку для достижения требуемого показателя насыщение шлака по MgO, что приведет к неконтролируемому снижению температуры металла. Применение магнезиального флюса, содержащего более 70% оксида магния и менее 20% потерь при прокаливании, приводит к резкому повышению вязкости шлака при перенасыщении его оксидом магния, а также снижается интенсивность перемешивания и кондиционирования расплава, что ухудшает процессы дегазации металла.

Если содержание оксида кремния превышает более 15% в составе магнезиального флюса, то существенно снижается скорость растворения флюса, так как высока доля дунита в его минералогическом составе, который при взаимодействии с высокотемпературным шлаком образует тугоплавкую фазу форстерита 2MgO⋅SiO2 с температурой плавления 1890°С. Превышение содержания оксида кальция более 15% в составе магнезиального флюса нецелесообразно, так как существенно снижает эффективность работы флюса для насыщения шлака оксидом магния, чем больше вносим СаО на плавку, тем меньше содержание MgO в формируемом шлаке. Содержание оксидов железа во флюсе не должно превышать 5%, так как заявленный способ предполагает присадку железосодержащих материалов, соответственно избыточное внесение оксидов железа на плавку приведет к повышенному износу футеровки.

Нижний предел содержания в магнезиальном флюсе оксидов кремния, кальция и железа, соответственно 0,5%, 1,0%, 0,1%, связан с обязательным присутствием в породах указанных оксидов, так как чистых минералов без примесей в природе не существует. Помимо указанных оксидов в примесях могут находиться и другие составляющие, например, Al2O3, TiO2, Cr2O3, Р2О5 и т.д., а также в состав флюса в качестве примесей могут входить связующие компоненты, имеющие минеральную или органическую основу, массовая доля которых определяется необходимостью получения прочных брикетов и гранул магнезиального флюса.

Подача менее 2 кг\т стали магнезиального флюса не обеспечит решения поставленной задачи, так как низкий расход не позволит получить эффект по снижению азота в металла при недостаточном объеме образуемого газа от декарбонизации и дегидратации массы флюса, а малое количество вносимого оксида магния в шлак, не обеспечит эффективного насыщения шлака (MgO). Превышение количества магнезиального материала более 15 кг\т стали окажет резкий охлаждающий эффект на плавку с высоким уровнем гетерогени-зации шлака, что приведет к необходимости проведения дополнительной додувки плавки кислородом не только на заданный уровень температуры, но и для получения заданного содержания фосфора и серы в металле. Кроме этого, увеличение продолжительности продувки металла кислородом приведет к росту содержания азота в металле.

В случае получения металла на плавке после продувки кислородом с превышением температуры над заданным показателем перед выпуском в ковш, в конвертере перед сливом металла проводят дополнительную продувку расплава азотом сверху и снизу, по ходу продувки в случае необходимости дополнительного насыщения шлака оксидом магния присаживают магнезиальный флюс в количестве 1-2 кг\т стали, что способствует ошлакованию конусной части футеровки конвертера и соответственно меньшему износу огнеупоров локальной зоны. При совместном охлаждении металла азотом и магнезиальным флюсом с высоким содержанием потерь при прокаливании расход магнезиального флюса не должен превышать 2 кг\т стали, так как увеличенный расход может не только резко охладить металл, но и приведет к интенсивному вспениванию шлака и задержке начала слива металла в ковш.

После слива металла из конвертера, оставшийся после плавки сформированный шлак насыщенный оксидами магния целесообразно нанести на футеровку конвертера для создания стойкого шлакового гарнисажа, который получают путем раздува шлака азотом сверху и снизу. Для придания шлаку требуемой вязкости и его перенасыщения оксидами магния допускается присадка магнезиального флюса в количестве 1-5 кг/т стали. Избыточное введение магнезиального флюса более 5 кг/т стали нецелесообразно, так как приводит к неравномерному привариванию большой массы материала к дну конвертера, с забиванием шлаком донных продувочных устройств, что усложняет комбинированную продувку плавки.

Сопоставление заявляемого способа со способом, выбранным за прототип, показывает, что способ, включающий присадку магнезиального флюса заявленного состава до начала периода интенсивного обезуглероживания металла в конвертере, работающий с выплавкой стали в условиях комбинированной продувки ванны кислородом сверху и азотом снизу, обеспечивающий насыщение шлака оксидом магния в начальный период продувки плавки, позволяющий снизить его агрессивность к футеровке конвертера, а также вследствие высокого содержания потерь при прокаливании за счет дополнительного введенного объема газов СО2 и Н2О, способствующий снижению содержания азота в металле, соответствует критерию «новизна». Проведение при необходимости, после завершения продувки кислородом, продувки расплава азотом сверху и снизу с дополнительным внесением магнезиального флюса заявленного состава или без дополнительного внесения магнезиального флюса, также позволяет скорректировать температуру расплава до заданных значений при сопутствующем влиянии на формирование качественного шлакового гарнисажа на футеровке конвертера.

Способ осуществляется следующим образом.

В конвертер, оборудованный системами комбинированной подачи кислорода сверху, а азота снизу и сверху, заваливают твердую металлошихту, заливают чугун, продувают металл кислородом сверху и азотом снизу, подают в конвертер шлакообразующие и железосодержащие материалы, порционно присаживают до начала периода интенсивного обезуглероживания металла магнезиальный флюс, наводят основной шлак, проводят обезуглероживание и дефосфорацию расплава до заданного содержания в металле, а также нагрев не ниже требуемой температуры металла перед выпуском. После окончания продувки металла кислородом, проводят отбор проб металла и шлака, замер температуры, а при необходимости охлаждения металла до требуемого показателя температуры продувают расплав азотом сверху и снизу с дополнительной присадкой магнезиального флюса или без дополнительной его присадки. Затем проводят слив металла из конвертера в ковш. После выпуска металла в ковш конвертер ставят в вертикальное положение и продувают оставшийся шлак азотом сверху и снизу, таким образом, чтобы равномерно нанести шлаковый гарнисаж на всю поверхность футеровки конвертера, по ходу раздува шлака азотом допускается присадка магнезиального флюса при необходимости дополнительного введения оксида магния в шлак, а также для формирования шлака требуемой температуры и вязкости.

Конкретный пример осуществления способа.

Выплавку стали с комбинированной продувкой кислородом и азотом проводили в 320-т конвертере по выходу годного металла, в котором присадку магнезиального флюса заявленного состава проводили до начала периода интенсивного обезуглероживания металла, по следующим вариантам:

Вариант 1 - После завалки твердой металлошихты, перед заливкой чугуна, в конвертер присадили 7 кг\т стали магнезиального флюса, основа которого представлена породой брусит, содержащего 60,1 масс. % MgO, 4,7 масс. % SiO2, 2,9 масс. % СаО, 0,1 масс. % Fe2O3, потери при прокаливании -30,2 масс. %, примеси - 2,0 масс. %.

Вариант 2 - После начала продувки плавки совместно кислородом и азотом провели порционную подачу магнезиального флюса с общим расходом 8 кг\т стали, состоящего из породы сырого магнезита, содержащего: 45,0% MgO, 2,1 масс. % SiO2, 1,0 масс. % СаО, 0,3 масс. % Fe2O3, потери при прокаливании - 50,0 масс. %, примеси - 1,6 масс. %.

Вариант 3 - После заливки чугуна и в начальный период продувки плавки совместно кислородом и азотом провели порционную подачу магнезиального флюса с общим расходом 2 кг\т стали, полученного брикетированием сырого и каустического магнезита с добавкой органического связующего, в составе содержащего: 70,0 масс. % MgO, 0,5 масс. % SiO2, 1,6 масс. % СаО, 5,0 масс. % Fe2O3, потери при прокаливании - 21,0 масс. %, примеси - 2,9 масс. %.

Вариант 4 - После заливки чугуна до начала подачи кислорода в конвертер присадили магнезиальный флюс в количестве 15 кг/т стали, представленный смесью пород магнезита, доломита, серпентинита и дунита, в составе содержащего: 40,0 масс. % MgO, 15,0 масс. % SiO2, 15,0 масс. % СаО, 5,0 масс. % Fe2O3, потери при прокаливании - 20,0 масс. %, примеси - 5,0 масс. %.

По окончании комбинированной продувки плавки с присадкой магнезиального флюса по вариантам 1-3, после замера температуры и определения химсостава металла и шлака провели продувку расплава азотом с совместной подачей через верхнюю фурму и донные продувочные устройства. На плавках заявленных способов вариантов 1 и 3 провели дополнительную присадку указанных составов магнезиального флюса в количестве 1 кг/т стали (вариант 1), а также в количестве 2 кг/т стали (вариант 3). В варианте 2 магнезиальный флюс по ходу подачи азота не присаживали.

При всех вариантах после слива металла из конвертера в ковш оставшийся в конвертере шлак раздували на футеровку конвертера с подачей азота помимо донных продувочных устройств через верхнюю фурму с дополнительной присадкой магнезиального флюса (варианты 1-3) или без дополнительной присадки магнезиального флюса (вариант 4) по ходу подачи азота.

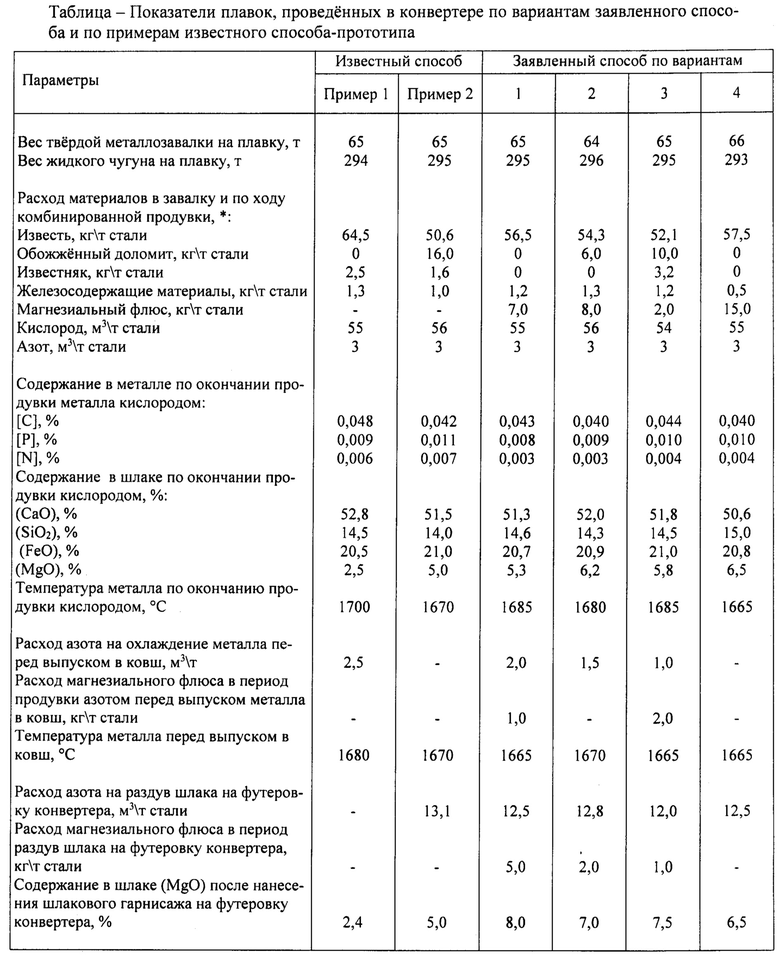

Технологические показатели плавок, проведенных по вариантам заявленного способа и по примерам известного способа, представлены в таблице. Определено, что на всех плавках, проведенных по вариантам заявленного способа, содержание азота в металле по окончании продувки кислородом ниже на 0,002-0,003%, чем на плавках известного способа.

По каждому из указанных вариантов заявленного способа выплавки стали, а также указанным примерам работы известного способа проведено по 100 плавок для определения влияния на износ футеровки конвертера. Износ футеровки конвертера определяли методом сканирования остаточной толщины футеровки перед проведением плавок и после проведения плавок. Установлено, что скорость износа футеровки на плавках вариантов заявленного способа ниже в 2-4 раза, чем при выплавке стали по примерам известного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| Способ выплавки стали в дуговой электросталеплавильной печи | 2021 |

|

RU2757511C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

Изобретение относится к области черной металлургии, в частности к выплавке стали в конвертере с комбинированной продувкой. Способ включает завалку твердой металлошихты и заливку жидкого чугуна, продувку металла кислородом сверху и азотом снизу, подачу в конвертер шлакообразующих и железосодержащих материалов, при этом в процессе плавки в конвертер до начала периода интенсивного обезуглероживания металла дополнительно присаживают магнезиальный флюс в количестве 2-15 кг/т стали, содержащий, мас.%: оксид магния 40,0-70,0, оксид кремния 0,5-15,0, оксид кальция 1,0-15,0, оксид железа 0,1-5,0, потери при прокаливании 20,0-50,0, примеси - остальное. Изобретение позволяет повысить качество стали за счет снижения содержания азота и снизить износ футеровки конвертера. 2 з.п. ф-лы, 1 табл., 4 пр.

1. Способ выплавки стали в конвертере с комбинированной продувкой, включающий завалку твердой металлошихты и заливку жидкого чугуна, продувку металла кислородом сверху и азотом снизу, период интенсивного обезуглероживания металла, подачу в конвертер шлакообразующих и железосодержащих материалов, слив металла в ковш, отличающийся тем, что в конвертер до начала периода интенсивного обезуглероживания металла дополнительно присаживают магнезиальный флюс в количестве 2-15 кг/т стали, содержащий, мас.%:

2. Способ по п. 1, отличающийся тем, что по окончании продувки кислородом перед сливом металла в ковш проводят продувку расплава азотом сверху и снизу с дополнительной присадкой магнезиального флюса в количестве 1-2 кг/т стали или без дополнительной присадки магнезиального флюса.

3. Способ по п. 1 или 2, отличающийся тем, что после слива металла в ковш оставшийся в конвертере шлак раздувают на футеровку конвертера с подачей азота сверху и снизу с дополнительной присадкой магнезиального флюса в количестве 1-5 кг/т стали или без дополнительной присадки магнезиального флюса.

| Способ выплавки стали в конвертере с комбинированной продувкой | 1988 |

|

SU1560561A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОФОСФОРИСТОЙ СТАЛИ В КОНВЕРТЕРЕ | 2011 |

|

RU2459874C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| KR 100992242 B1, 05.11.2010 | |||

| JP 2004143492 A, 20.05.2004. | |||

Авторы

Даты

2020-08-11—Публикация

2019-07-24—Подача